Métodos de soldagem de cobre

As propriedades negativas do cobre que impedem a soldagem são contornadas de várias maneiras, usando vários consumíveis e equipamentos. Nem todos podem ser aplicados em casa, mas alguns são bastante acessíveis.

Soldagem de cobre com argônio

Desta forma, o cobre é soldado por um método semiautomático ou manual de arco de argônio. O trabalho é realizado com corrente contínua de polaridade direta. Seu valor é definido com base em que são necessários 100 A para cada milímetro de espessura. O valor pode ser ajustado durante a operação, dependendo da composição do metal. Ao soldar cobre com argônio, a vazão de gás não deve exceder 10 l/min.

Como fio de enchimento, você pode usar fios de cobre ou núcleos de cabos, limpos de isolamento e verniz. Ele é alimentado ao longo da borda da poça de fusão na frente do eletrodo para que o metal não grude nele durante a fusão. Para peças com espessura inferior a 0,5 cm, o pré-aquecimento não é necessário.

Na maioria das vezes, o cobre é soldado com eletrodos de carbono, pois os eletrodos de tungstênio geralmente precisam ser trocados. Tarugos com espessura superior a 1,5 cm são conectados com eletrodos de grafite. A saliência permitida do eletrodo não é superior a 7 mm, o comprimento do arco é de 3 mm. Ao contrário de outros métodos, a soldagem de cobre com argônio pode conectar qualitativamente as juntas verticais.

https://youtube.com/watch?v=CCtzoyyn120

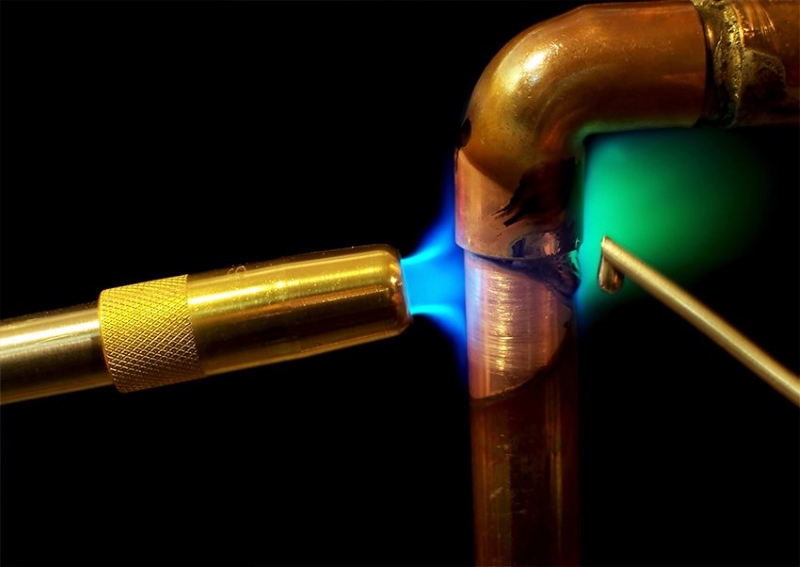

Soldagem a gás

Esta tecnologia não requer equipamentos sofisticados como a tecnologia de arco de argônio. Uma lanterna e uma garrafa de acetileno são suficientes. Para garantir o curso normal do processo, é necessária uma vazão de gás de 150 l / h para peças de até 10 mm de espessura, mais de 200 l / h. Para retardar o resfriamento da peça de trabalho, eles são cobertos com folhas de amianto em ambos os lados. O diâmetro do fio de enchimento é escolhido igual a 0,6 da espessura do metal, mas não superior a 8 mm.

Ao soldar cobre a gás, a chama é direcionada perpendicularmente à junta. Nesse caso, é necessário garantir que o fio derreta antes do metal base. Para reduzir a probabilidade de rachaduras a quente, o trabalho é realizado sem parar. A junta concluída é forjada sem aquecimento se as peças forem mais finas que 5 mm, ou a uma temperatura de 250⁰C quando forem mais grossas. Em seguida, o recozimento é realizado a 500⁰C e rapidamente resfriado com água.

Soldagem a arco manual

Desta forma, peças de trabalho com espessura superior a 2 mm são conectadas usando eletrodos consumíveis e corrente contínua de polaridade reversa. O processo praticamente não difere da soldagem do aço, apenas o eletrodo é realizado sem vibrações transversais, mantendo um arco curto. A costura é formada por movimentos recíprocos.

Para soldar cobre em casa, os eletrodos ANC-1 são reconhecidos como os melhores, que podem ser usados para unir metais de até 15 mm de espessura sem aquecimento. As marcas EC e EG fabricadas na Polônia têm características semelhantes. Ao reparar um tubo com um transportador quente, deve-se levar em consideração que o calor e a condutividade elétrica das costuras feitas por este método são 5 vezes menores que o cobre.

A força da corrente e o diâmetro do eletrodo, dependendo da espessura das peças, são fornecidos na tabela:

|

Espessura do cobre, mm |

Diâmetro do eletrodo, mm |

Valor atual, A |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Soldagem automática por arco submerso

Para funcionar, você precisará de uma máquina de solda que produza corrente alternada e contínua. O fluxo é aplicado em ambos os lados das peças unidas. A soldagem sob fluxo cerâmico é realizada com corrente alternada, para o resto, a polaridade reversa é estabelecida. Para conectar peças mais finas que 10 mm, são usados fluxos comuns. Os blanks mais espessos são cozidos em granulados secos.

A soldagem é realizada em uma passagem usando um fio de enchimento de cobre. Se as características de condutividade térmica e elétrica não forem importantes, ele é substituído por bronze para aumentar a resistência da conexão.Para que as costuras sejam criadas simultaneamente em ambos os lados, almofadas de fluxo são dispostas nos forros sob a junta.

Ao trabalhar com cobre e suas ligas, são liberados gases tóxicos. O zinco evapora do latão com forte aquecimento, formando um óxido venenoso. Portanto, é necessário trabalhar em respiradores e roupas de proteção em salas com ventilação exaustora.

Preparação de peças para soldagem

Independentemente do método, os blanks de cobre devem ser limpos de sujeira, seguido de desengorduramento. O filme de óxido é removido com uma escova de metal ou lixa de grão fino com movimentos cuidadosos para que não haja arranhões profundos. Recomenda-se que a limpeza seja completada por decapagem das peças a serem soldadas e do arame em solução aquosa de ácido nítrico, clorídrico ou sulfúrico. Em seguida, enxágue com água fresca e seque com ar quente.

Das bordas das peças de trabalho com espessura de 0,6 - 1,2 cm, os chanfros são removidos para obter um ângulo de 60 - 70⁰ entre eles. Ao soldar em ambos os lados, é reduzido para 50⁰. Se a espessura das peças for superior a 12 mm, as bordas são cortadas na forma da letra X para conexão bidirecional. Se isso não for possível, faça um corte em V profundo. Mas para preencher a junta, serão necessários mais consumíveis e tempo, pois o cobre terá que ser soldado com uma costura larga.

Para evitar deformações durante o encolhimento entre os blanks, dependendo da espessura, é deixada uma folga de 0,5 a 2 mm. Para manter sua largura inalterada ao longo do comprimento da junta, as peças são presas em intervalos de 30 cm. Quando a costura é trazida para uma junta temporária, ela é derrubada com um martelo, caso contrário, a junta será defeituosa neste local.

Para evitar que o cobre flua para o lado inverso, placas de aço ou grafite de 4 a 5 cm de largura são colocadas sob a junta. Para compensar a expansão térmica, as peças são pré-aquecidas a 300–400⁰C. Ao trabalhar ao ar livre, você precisará de telas portáteis que protejam do vento.

Soldagem de cobre

Os materiais de cobre são usados em condições com maiores requisitos de ductilidade e resistência à corrosão.

A soldagem do cobre é realizada em várias áreas de produção, peças decorativas devido ao aumento das propriedades estéticas.

A condutividade térmica do material é duas vezes maior que as ligas de alumínio, existem muitas maneiras de unir produtos de cobre. As tecnologias modernas permitem evitar rachaduras a quente, formações porosas e outras não conformidades com os padrões durante a operação.

Soldagem de cobre

Tecnologia de soldagem de cobre e suas ligas

As ligas de cobre, em contraste com o tipo puro de metal, têm uma condutividade térmica reduzida, pelo que não é necessária uma temperatura elevada.

Existem vários tipos de ligas, a melhor opção é o cobre sem oxigênio. A tecnologia de soldagem de cobre envolve o uso de produtos pré-preparados.

Antes da soldagem, são feitas peças de tamanho adequado, para componentes de até 18 mm de comprimento, são preparadas bordas de chanfro.

Em operações de alto volume, a velocidade de processamento é alcançada por meio de um biselador capaz de usinar a peça no formato desejado.

Além disso, as juntas são completamente limpas de sujeira e oxidação, a fim de evitar a formação de defeitos. A soldagem do cobre ocorre em um ambiente protegido do oxigênio; para isso, é utilizado fio de liga de alumínio com adição de fósforo.

A parte limpa de impurezas requer pré-aquecimento, caso contrário, a camada de fluxo se espalhará de maneira desigual ao longo das costuras.

soldagem a arco

A produção de alta qualidade é realizada usando eletrodos, o comprimento do arco não é superior a 5 mm. A conexão do método de arco de pulso permite que você produza várias costuras, use metal fino. Em situações difíceis, para evitar fraturas e a formação de trincas, é dada ênfase, o que contribui para a fixação confiável das peças.

Como cozinhar formas de cobre

A obtenção de uma conexão garantida ocorre usando vários métodos de junção de nós. Para ancoragem é usado:

- aparelhos de gás;

- inversor;

- semiautomático;

- ferramenta para soldagem a arco manual.

A conexão é feita com eletrodos de arame consumíveis e não consumíveis, em modo automático ou manual usando fluxo. Ao trabalhar com materiais de grande diâmetro, é usado o método de eletroescória.

Soldagem a gás de cobre

O método de conexão do inversor implica a presença de um dispositivo de fusão de metal de alta qualidade. Uma ampla gama é apresentada nas linhas de comércio de construção, permitindo que você escolha uma ferramenta para o local apropriado. Entre outros, vale destacar os eletrodos de grafite que permitem fazer artesanato em diferentes condições de temperatura.

Dificuldades de soldagem

É necessário seguir as recomendações dos mestres, porque. metal difere em características de outros componentes. As principais dificuldades e pontos que surgem no processo:

- A fluidez do líquido complica a conexão das costuras na posição vertical. Na posição inferior, a soldagem é realizada usando um espaçador, os trabalhos verticais estão disponíveis no modo de curto prazo.

- Um alto grau de condutividade térmica do material exigirá o uso de métodos para remover o calor da zona de ancoragem.

- A expansão linear durante o aquecimento afeta o aumento da tendência à deformação, a formação de rachaduras.

Você também deve se lembrar da capacidade de absorver oxigênio e hidrogênio quando exposto a altas temperaturas. A tendência à oxidação requer o uso de géis especiais constituídos por silício, fósforo ou manganês.

, selecione um pedaço de texto e pressione Ctrl+Enter.

Dificuldades na soldagem por fusão de produtos de alumínio e cobre

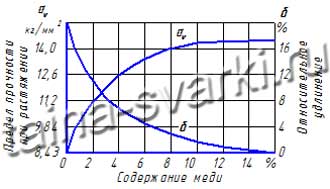

cobre com alumínio é bastante difícil de produzir por soldagem por fusão.

Isso acontece devido ao fato de que a composição do metal fundido é regulada praticamente

impossível, e as propriedades mecânicas da junta soldada dependem fortemente do conteúdo

há cobre nele, isso é claramente visível no diagrama (veja a figura à esquerda).

Se o teor de cobre da liga de cobre-alumínio exceder 12%, a resistência à tração

deixa de aumentar sob tensão, e a viscosidade da liga e sua corrosão

durabilidade cai drasticamente. Portanto, quando o teor de cobre no metal de solda

superior a 12%, a articulação torna-se muito frágil e propensa a

formação de trincas após a soldagem.

Pesquisa prática sobre soldagem de alumínio e cobre usando carvão

eletrodo não deu resultados positivos. Junte cobre e alumínio

a ajuda da soldagem por fusão é possível se derreter, principalmente

alumínio. Frequentemente usada, a chamada conexão "castelo",

onde possível.

Ligação "Castelo" de alumínio e cobre

A conexão "Castelo" (veja a figura à esquerda) é a seguinte. No

folha de alumínio, pos.1 imponha uma almofada de cobre pos.2 e escalde-a

todo o perímetro com uma costura soldada, nivelada com a sobreposição. A seguir, surgindo

pos.3, que conecta as soldas depositadas ao redor do perímetro do revestimento de cobre.

Assim, algo como uma fechadura de liga de alumínio é aprendida. Processo de soldagem

devem ser produzidos com tiras de grafite formadoras.

Modos de soldagem de alumínio e cobre

Os modos de soldagem de alumínio com cobre são muito semelhantes aos

modos de soldagem de alumínio. A natureza da corrente de soldagem - direta, direta

polaridade. As hastes de ferro fundido são usadas como material de enchimento.

alumínio com um diâmetro de 12-20mm para a espessura de alumínio 29-30mm e cobre 10mm. Força de soldagem

corrente 500-550A. A tensão do arco elétrico é de 50-60V e seu comprimento é de 20-25mm. Por

soldagem, eletrodos de grafite com diâmetro de 15 a 20 mm são selecionados.

Características da soldagem de cobre

O processo de trabalho com produtos de cobre depende em grande parte da presença de várias impurezas (chumbo, enxofre, etc.) em sua composição. Quanto menor a porcentagem de tais impurezas contidas no metal, melhor ele será soldado.Ao trabalhar com cobre, é necessário levar em consideração as seguintes características:

- Oxidação aumentada. Durante o tratamento térmico deste metal com oxigênio, rachaduras e zonas quebradiças aparecem na zona próxima à solda.

- A absorção de gases no estado fundido do cobre leva à formação de uma solda de baixa qualidade. Por exemplo, o hidrogênio, combinando-se com o oxigênio durante a cristalização do metal, forma vapor de água, resultando no aparecimento de rachaduras e poros na zona de tratamento térmico, o que reduz a confiabilidade da solda.

- Grande condutividade térmica. Esta propriedade do cobre leva ao fato de que sua soldagem deve ser realizada usando uma fonte de aquecimento de potência aumentada e com alta concentração de energia térmica na área da solda. Devido à rápida perda de calor, a qualidade da formação da costura diminui e a possibilidade de formação de flacidez, rebaixos, etc. aumenta.

- Um grande coeficiente de expansão linear causa uma contração significativa do metal durante a solidificação, resultando na formação de trincas a quente.

- À medida que a temperatura sobe acima de 190°C, a resistência e a ductilidade do cobre diminuem. Em outros metais, à medida que a temperatura aumenta, ocorre uma diminuição na resistência com um aumento simultâneo na ductilidade. A temperaturas de 240 a 540°C, a ductilidade do cobre atinge o seu valor mais baixo, pelo que podem formar-se fissuras na sua superfície.

- A alta fluidez impossibilita a soldagem unilateral de alta qualidade no peso. Para fazer isso, você precisa usar juntas adicionais na parte de trás.

Características da soldagem de cobre pelo método de arco de argônio

O próprio cobre, assim como as ligas baseadas nele, são materiais suficientemente altamente condutores de calor, que, entre outras coisas, também possuem alta condutividade elétrica, bem como alta resistência à corrosão tanto sob a influência de fatores externos quanto em relação à corrosão intracristalina.

O ponto de fusão do cobre em sua forma pura é de 1083 ° C e, no caso da adição de vários compostos químicos de liga, esse indicador pode se deslocar para um lado ou para o outro.

A soldagem é mais frequentemente realizada usando o método de arco de argônio usando um eletrodo não consumível com corrente contínua. Uma haste feita de cobre puro ou suas ligas é usada como material de enchimento. Isso permite obter a máxima qualidade da costura, bem como sua aparência elegante.

Se os materiais forem escolhidos incorretamente, o cobre na poça de fusão começa a ferver, o que causa a formação de um grande número de poros na costura resultante, e a própria junta torna-se quebradiça e pode colapsar durante a operação.

Características distintivas do cobre

O cobre é capaz de conduzir calor seis vezes mais que o ferro comum. Por isso, a soldagem deve ser realizada com maior energia térmica e, em alguns casos, até o pré-aquecimento do metal base é possível.

Em condições normais, o cobre é inerte, mas no processo de aquecimento reage com oxigênio, hidrogênio, fósforo e enxofre. O oxigênio é capaz de oxidar o cobre em altas temperaturas, e acima de 900°C, a taxa de oxidação aumenta significativamente. Isso se deve ao fato de que a composição original do cobre contém oxigênio em estado ligado. O óxido de cobre forma um eutético com um ponto de fusão mais baixo (1065 °C). O ponto de fusão do cobre é 1085°C. Portanto, o oxigênio contido nele piora seu desempenho positivo.

Tecnologia de soldagem de cobre pelo método de arco de argônio

Do ponto de vista tecnológico, a soldagem a arco de argônio do cobre, como outros tipos de soldagem, é dividida em três etapas:

- preparatório. Nesta fase, é necessário limpar as superfícies a serem soldadas de óxidos, sujeira e desengorduramento.Depois de realizar esses trabalhos, verifique a limpeza e o estado dos mesmos e, se necessário, limpe-os manualmente ou com uma ferramenta elétrica e, em seguida, repita o processo de limpeza de óxidos e desengorduramento;

- estágio real de soldagem;

- a etapa final, na qual a qualidade da junta soldada é verificada após a remoção de gotas solidificadas de metal fundido, bem como o controle visual da qualidade da solda para poros visíveis.

Na fase de soldagem real, as seguintes etapas devem ser executadas:

- se estamos falando sobre o reparo de qualquer produto de cobre, é necessário fazer um corte ao longo da rachadura que surgiu para que as bordas de tal corte ultrapassem a rachadura. Isso permitirá evitar o aparecimento de novas rachaduras fora da área reparada;

- o arco é aceso apenas na seção das bordas, o que evitará queimaduras do metal de que todo o produto é feito e reduzirá as áreas a serem limpas;

- o fio ou vareta de enchimento deve ser conduzido na frente da tocha para que sejam alimentados uniformemente na poça de fusão;

- os movimentos da tocha de soldagem devem ser o mais suaves possível e manter uma distância constante do eletrodo de tungstênio à poça de fusão;

- Dependendo da espessura das peças a serem soldadas, o maçarico pode se mover ao longo da costura criada de várias maneiras: em linha reta, se a espessura das peças for pequena, ou em ziguezague, se as peças forem grossas. Se forem feitos movimentos transversais, isso é repleto de aumento na profundidade de penetração das bordas e mudanças na formação da solda;

- se as peças de paredes finas forem soldadas, para evitar queimaduras de metal, é necessário encurtar as costuras e, entre elas, fazer pausas a tempo de o metal esfriar;

- se as peças forem montadas sem folga, é possível soldar sem usar fio ou vareta. Porém, neste caso, não se deve superaquecer o metal para evitar o afundamento da poça de fusão para dentro;

- ao final da soldagem, é necessário retrair a tocha suavemente, alongando o arco de soldagem, o que reduzirá a cratera da solda;

- se o dispositivo tiver a função de soldar a cratera da costura, é possível simplificar o processo de acabamento da soldagem;

- após a conclusão da soldagem, é necessário manter o fornecimento de gás de proteção por algum tempo (até trinta segundos). Isso manterá a solda de resfriamento em uma nuvem de proteção de gás e evitará a entrada de produtos do ar ambiente no metal fundido, o que preservará a qualidade da solda.

Dificuldades de soldagem de cobre com aço inoxidável

A presença de hidrogênio e sua liberação para a atmosfera impactam no resultado final da soldagem com aço inoxidável. Pode causar porosidade do cobre e, posteriormente, formar uma rachadura na solda. A solubilidade do hidrogênio depende da temperatura e da pressão parcial na atmosfera dos gases protetores. Durante a cristalização, o hidrogênio no cobre se dissolve duas vezes mais rápido que em outro ferro.

O enxofre no cobre está presente em até 0,1%, dissolve-se na forma líquida, mas é insolúvel no cobre sólido. Não tem efeito significativo na qualidade da soldagem.

Devido às propriedades listadas acima, existem certas dificuldades na soldagem de cobre em aço inoxidável:

- composição química diferente. O hidrogênio e o oxigênio presentes no cobre podem reduzir significativamente a qualidade da solda.

- Diferentes coeficientes de condutividade térmica (em aço inoxidável é muito menor).

- Diferentes condições de temperatura de fusão: o aço inoxidável funde a 1800 °C e o cobre a 1085 °C, reagindo ativamente com os gases atmosféricos.

- O coeficiente de dissolução do cobre no aço inoxidável tem um máximo de 0,4%.

- Durante a formação de uma solda entre o aço e o cobre, um limite nítido é formado devido à supersaturação das inclusões do aço.

- Existe a possibilidade de formação de uma camada com microfissuras no aço, que será preenchida com cobre.Para evitar isso, é necessário mover ligeiramente o arco de soldagem sobre a parte de cobre: desta forma, o fundido de cobre é alimentado na área de solda.

É mais fácil soldar aço inoxidável com cobre puro do que com inclusões adicionais. Tal composição sem impurezas é menos comum, portanto, a escolha do método de soldagem e a tecnologia básica do processo de soldagem são as mesmas de outros metais não ferrosos.

Características gerais das ligas de cobre

O cobre puro é bastante raro. Isto é devido a várias razões. Em primeiro lugar, esse material tem um alto custo e, em segundo lugar, é caracterizado por resistência insuficiente. As principais ligas de cobre que existem hoje são:

- bronzes;

- Latão.

Latão é uma liga de cobre e zinco. Além disso, componentes adicionais (níquel, silício, etc.) podem ser adicionados a essas ligas para melhorar as características de resistência e resistência a produtos químicos.

Bronzes são metais que são obtidos pela mistura de cobre com estanho, alumínio, silício e outros componentes, se o zinco não for um elemento de liga. Existem dois grupos principais desta liga:

- Lata;

- Especiais que contêm cromo, alumínio, níquel, berílio, cádmio, manganês como impurezas.

Um pouco de teoria

O cobre e suas ligas (bronze e níquel) são utilizados em muitas indústrias devido à condutividade elétrica e térmica, anticorrosão. O ponto de fusão do material é 1083°C. A condutividade térmica do cobre puro é 2 vezes maior que a do alumínio, portanto, ao soldar com argônio, é necessário um bom aquecimento do metal.

O cobre e as ligas são divididos em vários graus. Para obter uma junta soldada de alta qualidade, é melhor usar cobre desoxidado ou sem oxigênio, pois eles têm pouco oxigênio.

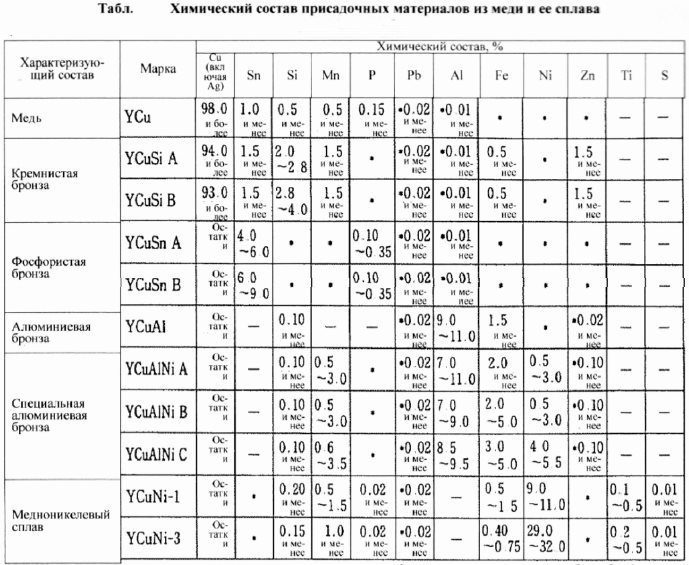

As principais composições de enchimento para soldagem de cobre com argônio são apresentadas na tabela.

Mas, na prática, geralmente são usados metais semelhantes em composição (que podem ser encontrados em uma oficina caseira).

Além disso, para melhor fusão e fusão do metal, são usadas hastes com um fino revestimento da camada de fluxo.

Preparação do material (limpeza)

A soldagem de cobre com argônio não pode ser realizada sem uma limpeza completa do material. Qualquer ferramenta abrasiva é retirada e a área soldada é limpa para brilhar. Além disso, com a ajuda de qualquer solvente, o material é desengordurado.

A preparação do material é um procedimento importante

Adote uma abordagem responsável para a limpeza de produtos de cobre - isso afeta a qualidade da conexão.

Para evitar defeitos (não fusão, inclusões de escória), pré-aqueça o material a uma temperatura de 350-600°C. A diferença de temperatura depende do metal base, enchimento e ranhura. Determinado pela experiência.

Vídeo: como preparar uma rachadura em um radiador de gás de cobre para soldagem.

Soldagem de argônio (modo TIG)

Esta tecnologia, de acordo com os soldadores, é a melhor, as costuras são limpas e duráveis. A soldagem de cobre com argônio é realizada com um eletrodo de tungstênio de corrente contínua. Mas, com uma liga de bronze de alumínio, é melhor fazer uma conexão em corrente alternada.

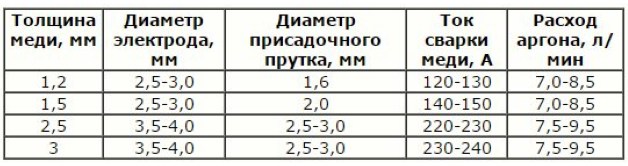

As configurações atuais do dispositivo são selecionadas dependendo da espessura do produto e do diâmetro do eletrodo. Tabela para ajudar:

Além do argônio, nitrogênio, hélio e suas misturas podem ser usados na composição de gases protetores. Todos esses gases têm seus prós e contras. Mas o argônio ainda é mais procurado para soldagem.

As hastes de enchimento são selecionadas de acordo com a composição do material. Mas geralmente, em uma oficina caseira, são usados fios de cobre, extraídos de cabos elétricos ou de um transformador. Anteriormente, o veio de cobre é limpo de verniz com lixa e desengordurado com um solvente.

É bom que o fio de enchimento extraído tenha um ponto de fusão mais baixo do que o produto preparado para soldagem.

Algumas dicas de soldadores experientes:

- conduza sempre o aditivo à frente do queimador;

- a soldagem com argônio para cobre espesso pode ser realizada sem fio de enchimento;

- recomenda-se que o queimador seja acionado em ziguezagues para garantir melhor aderência do metal;

- material fino, para que não haja queimaduras, é necessário cozinhar com costuras curtas com interrupções;

- se o aparelho não tiver a função de “enchimento de crateras”, o queimador deve ser retraído gradativamente (alongando o arco);

- a soldagem de argônio é realizada na posição vertical e horizontal da costura.

Vídeo: aquecimento e união de cobre.

Soldagem de tubos de cobre

Ao conectar tubos de cobre com argônio, a corrente é definida para um valor pequeno. A soldagem é realizada lentamente, em peças separadas da costura, com sobreposição de pelo menos 1/3. O fio de enchimento é empurrado para o lado pelos movimentos laterais da tocha. O princípio é simples:

- gotejamento - esticar;

- novamente adicione e estique.

A melhor opção é ter uma máquina com função de soldagem por pulso. A corrente pode ser ajustada mais para que o material de enchimento derreta rapidamente. Ajuste o tempo entre os pulsos para que o cobre tenha tempo de esfriar após a aplicação do pulso (proteção contra queimaduras). Também defina corretamente o tempo da função - "enchimento de cratera".

P.S. A soldagem de tubos de cobre ou produtos planos para cada material requer a seleção da corrente por cutucamento. É desejável realizar testes em materiais de composição semelhante. Não há necessidade de estragar a parte que você decidiu soldar.

Uma corrente selecionada corretamente deve fornecer um bom aquecimento e penetração de um produto de cobre. Buracos e poros não devem ser. Boa sorte com a tecnologia!

Os materiais de cobre são usados em condições com maiores requisitos de ductilidade e resistência à corrosão. A soldagem do cobre é realizada em várias áreas de produção, peças decorativas devido ao aumento das propriedades estéticas. A condutividade térmica do material é duas vezes maior que as ligas de alumínio, existem muitas maneiras de unir produtos de cobre. As tecnologias modernas permitem evitar rachaduras a quente, formações porosas e outras não conformidades com os padrões durante a operação.

Soldagem por contato de alumínio e cobre

A soldagem por contato de juntas alumínio-cobre é usada com sucesso na indústria elétrica

para soldagem de barramentos de alumínio com terminais de cobre e fios de alumínio com

pontas de cobre. O capacitor é amplamente utilizado na indústria de cabos.

soldagem de fios de alumínio e cobre de acordo com os modos indicados na tabela abaixo:

| Diâmetro do fio soldado, mm | Capacidade do capacitor, microfarad | Tensão do capacitor, V | Distância entre as peças, mm | Força de virada, N |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Soldagem instantânea de tubos de alumínio e cobre

A soldagem conjunta de tubos de alumínio e cobre é usada principalmente em refrigeração

indústria. Neste caso, deve-se levar em consideração o fato de que durante o processo de soldagem, o alumínio

derrete muito mais do que o cobre, então o comprimento definido do alumínio

tubos devem ser maiores do que o comprimento necessário, levando em consideração a permissão para refluxo.

Para reduzir a quantidade de rebarbas nos lados internos dos tubos, recomenda-se em

durante a soldagem, sopre o tubo com nitrogênio a uma pressão de cerca de 0,25 atm. Ar

não é aconselhável usar para esta finalidade, tk. o oxigênio que contém

contribui para a oxidação do metal.

Antes de iniciar a soldagem de topo, os tubos em um dispositivo especial são perturbados

para um comprimento de 10 mm com um espessamento das paredes. Essa abordagem é necessária para

ao processar a junta, obtenha o diâmetro do furo anterior, pois foi distorcido

durante o assentamento no momento da soldagem.

O processamento de juntas consiste em tornear uma superfície espessada em um

máquina e alargando o furo do tubo. Para soldagem de cobre e alumínio

tubos com um diâmetro de 10-30mm e uma espessura de parede de 1,5-4mm, são recomendados os seguintes

modos de soldagem:

| Pressão de precipitação específica, MN/m2 | 196-216 |

| Densidade de corrente de precipitação, A/mm2 | 500 |

| Densidade de corrente durante o refluxo, A/mm2 | 240 |

| Velocidade média de fusão, mm/s | 12-15 |

| Velocidade de assentamento, mm/s | 100-120 |

| Valor de fusão do tubo de alumínio, mm | 8-10 |

| O valor do pagamento de um tubo de cobre, mm | 2-8 |

| Quantidade total de calado, mm | 3,5-5 |

| Tempo de soldagem, s | 1,1-1,2 |

Na fratura da junta, pode-se observar a inclusão de partículas de alumínio no cobre. Inclusões

O cobre não se transforma em alumínio.

Materiais relacionados adicionais:

|

Soldagem |

Gás Soldagem de bronzeContato soldagem de cobre níquel e ligas de níquelSoldagem alumínio e suas ligas |

Colagem por soldagem a arco

Para obter costuras de alta qualidade, a soldagem elétrica é frequentemente usada na produção e em casa. Os trabalhos são realizados com eletrodos de carbono, tungstênio e molibdênio à prova de fogo, cobre ou bronze. Para proteger contra a formação de óxido cuproso, é usado um fluxo ou revestimento especial que, sob a influência de alta temperatura, forma uma atmosfera protetora.

Características gerais da obra:

A soldagem de produtos de cobre requer mais corrente do que quando se trabalha com aço.

- use uma corrente maior do que ao trabalhar com aço;

- pré-limpeza das bordas para um brilho metálico ou ataque com ácido nítrico, seguido de enxágue com água;

- as peças são conectadas firmemente para que não se formem lacunas;

- as bordas abrem a 90 °;

- as bordas das folhas, cuja espessura é de 1 a 3 mm, são frisadas, o fio de enchimento não é usado;

- com uma espessura superior a 6 mm, as peças são aquecidas a 300-400 ° C antes da soldagem;

- após o trabalho, as costuras e as zonas de transição são forjadas, e o metal de até 6 mm é forjado a frio, mais espesso - quando aquecido a 200-300 ° C, é impossível aquecê-lo mais alto, pois o metal se torna quebradiço;

- as peças são então recozidas por aquecimento a 550-600°C e então resfriadas rapidamente em água fria.

Aplicação de eletrodos de carbono

Modo de trabalho:

É usada uma corrente contínua de polaridade direta, cuja tensão é de 40 a 55 V, o arco durante o cozimento deve ser de 10 a 15 mm. A soldagem é realizada sem demora o mais rápido possível, usando fio de cobre ou bronze puro (eletrolítico) contendo uma mistura de fósforo. A inclinação do eletrodo deve ser de 70 a 80 °, a barra - 30 °. O aditivo não deve ser abaixado na poça de fusão, deve ser mantido entre os eletrodos e as peças para que o cobre fundido pinge na costura.

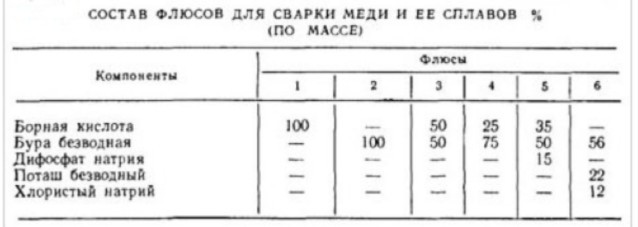

Composição de fluxos de proteção

Uso de eletrodos metálicos

Eletrodos para soldagem são usados em cobre ou bronze.

Para soldagem de cobre e suas ligas, são utilizados eletrodos de cobre ou bronze, que são revestidos com um desoxidante.

Para que o lado reverso da costura se forme melhor, a soldagem é realizada em um revestimento de cobre. A espessura das folhas com este método não deve ser superior a 4 mm. Também é necessário monitorar cuidadosamente que a distância entre o revestimento e as peças não seja superior a meio milímetro.

É mais fácil soldar peças derramando sob a costura na ranhura do revestimento o mesmo desoxidante do qual o revestimento do eletrodo é feito.

Modo de trabalho

Ao cozinhar, são usados os mesmos fluxos que ao cozinhar pelo método do arco elétrico. O fluxo #4 é usado com fio que não contém desoxidantes.

Um método mais avançado é o uso do fluxo gasoso BM-1 na soldagem a gás. Ao mesmo tempo, a ponta do queimador é levada mais um número para não reduzir a velocidade de aquecimento e cozimento.

A tecnologia de soldagem de cobre e suas ligas: bronze, latão - é bastante simplificada com o uso de um aparelho especialmente projetado KGF-2-66, que suga o fluxo em pó com acetileno e o alimenta diretamente na chama do queimador.

Após a união, como na soldagem a arco, a costura, se necessário, é forjada e recozida.

Se a tecnologia de soldagem for totalmente observada, serão obtidas costuras da mais alta qualidade, o que garantirá o uso confiável do produto durante todo o período de operação.

O cobre é amplamente utilizado na construção de sistemas de engenharia de casas e apartamentos modernos.Devido à sua confiabilidade, resistência à corrosão, flexibilidade e plasticidade, é usado com sucesso para abastecimento de água, aquecimento, ar condicionado, refrigeração e fornecimento de gás.

A soldagem de cobre é a conexão mais durável que pode ser realizada em condições industriais e domésticas. O cobre puro derrete a uma temperatura de 1083 graus, no entanto, dependendo da presença de impurezas, as propriedades físicas e químicas do material mudam.