Perfuração de poço profundo

Perfurar um poço profundo, e especialmente um ultraprofundo, é um empreendimento complexo e caro. Na prática mundial, poços profundos são perfurados com sondas muito poderosas e caras, com capacidade de elevação de 600-800 toneladas.

Até agora, apenas algumas peças dessas instalações foram feitas, menos do que os dedos de uma mão.

Nosso projeto envolve a perfuração de um poço profundo usando uma sonda de perfuração convencional.

Ao mesmo tempo, o esquema clássico de destruição e remoção de rocha para a superfície da terra é preservado, mas são usados novos métodos tecnológicos, algumas novas ferramentas e, o mais importante, uma nova abordagem ao problema da perfuração profunda.

O elemento mais importante no complexo de equipamentos são as bombas de lama, que forçam a lama de perfuração (argila) sob alta pressão a circular pelos tubos de perfuração e depois subir pelo espaço anular entre a coluna de tubos e as paredes do poço.

A energia das bombas é convertida em trabalho útil da turbobroca, que gira a broca na parte inferior e garante a ascensão da rocha perfurada à superfície da terra.

A solução que sai do poço superprofundo Kola é limpa de pedaços de rocha e reinjetada nos tubos de perfuração. A circulação segue um ciclo fechado.

Se você se encontrar na plataforma durante a elevação da coluna de perfuração, verá fileiras verticais de “velas” dentro da torre – tubos separados nos quais a coluna é dividida. Normalmente a coluna é composta por "velas" de 36 metros de altura. Seu diâmetro é de cerca de 15 centímetros.

A broca está desgastada - eles levantam toda a corda, aparafusam uma nova e abaixam as “velas” no poço na ordem inversa. Ao perfurar poços profundos, a broca faz várias centenas dessas viagens e ao conduzir poços ultraprofundos - mais de mil!

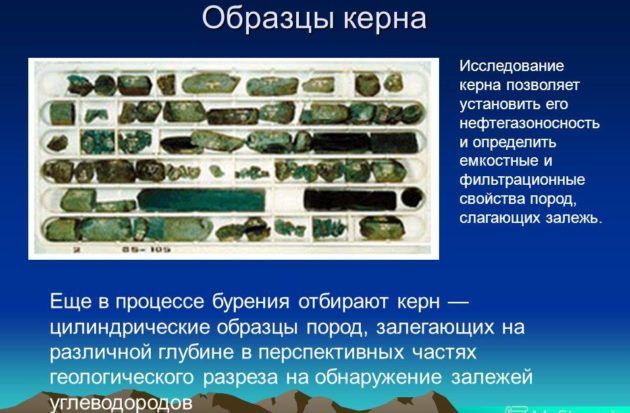

Ao mesmo tempo, é necessário manter a verticalidade do poço dentro de certas tolerâncias, fixar as rochas expostas em tempo hábil com tubos de revestimento, tirar amostras de rochas do fundo - núcleos, realizar um complexo de geofísica de fundo de poço pesquisas e muitos outros trabalhos.

Um equipamento de perfuração para perfurar um poço profundo é, na verdade, uma grande planta moderna. Todo o complexo de equipamentos destina-se a perfurar uma estreita passagem cilíndrica de vários quilômetros de extensão na crosta terrestre. Esta é apenas uma injeção nas entranhas da Terra. Mas como é difícil fazer isso...

Normalmente, um poço profundo é iniciado com uma broca de grande diâmetro. A perfuração é realizada até que surjam complicações no poço (entrada de água, óleo e gás, deslizamentos de lama de perfuração, desabamento de paredes), impossibilitando o aprofundamento do poço.

Em seguida, tubos especiais são abaixados no poço e o espaço entre os tubos e as paredes do poço é preenchido com argamassa de cimento.

Agora o poço está blindado e a perfuração pode ser continuada (com brocas de diâmetro um pouco menor) até que novas complicações bloqueiem o caminho da broca.

Em seguida, outra fileira de tubos é abaixada no poço e cimentada, com um diâmetro menor que o primeiro. Tais tubos são abaixados no poço quantas forem as zonas de complicações.

Cada buraco profundo é como um telescópio subterrâneo, apontando para longe das estrelas. Pelo número de degraus (tubos) neste telescópio, julga-se o grau de complexidade e o alto custo da perfuração.

É muito difícil determinar antecipadamente o número necessário de links de telescópios e a proporção de seus tamanhos. É praticamente impossível prever em que profundidade ocorrerá uma complicação que exigirá que a coluna de revestimento, o próximo elo do telescópio, seja abaixado no poço.

O subsolo é muito variável: poços literalmente adjacentes podem diferir uns dos outros em termos de condições de perfuração.Ou de repente você encontrará um aquífero de pressão, do qual você deve se proteger com tubos de revestimento, então você encontrará uma camada de rochas fraturadas, e o fluido de perfuração começará a fluir ao longo delas em vez de carregar a rocha destruída para cima, então de repente as paredes do poço começarão a desmoronar, então as cavernas se formarão ...

É impossível prever todas as dificuldades na futura rota subterrânea. Ao fazer uma viagem, os astronautas provavelmente sabem mais sobre suas rotas do que os perfuradores que atacam as entranhas da Terra ...

Afinal, não é por acaso que cientistas de laboratórios de muitos países estão atualmente estudando material nuclear enviado da Lua por aeronaves soviéticas e americanas, mas nenhum laboratório no mundo ainda tem amostras de rochas terrestres extraídas de uma profundidade de pelo menos 10 quilômetros!

Benefícios de operar equipamentos HDD e tecnologia de perfuração horizontal

Produção e características técnicas de perfuração

Graças a esta tecnologia, é possível colocar uma tubulação sem problemas, mesmo nos casos mais difíceis e sem o desenvolvimento de valas.

- em águas flutuantes, rochas e outros solos complexos;

- sob objetos agrícolas, bem como reservatórios, barrancos e outros objetos naturais;

- sob rodovias, ferrovias e pistas, funcionando e não funcionando;

- com alta densidade de edifícios nas cidades, incluindo grandes: sob estradas, praças, bem como trilhos de bonde;

- em áreas protegidas onde estão localizados o transporte por dutos ou linhas de energia;

- no território onde está localizada a empresa industrial, inclusive durante a produção em andamento.

Esta tecnologia tem muitas vantagens:

Uma vez que este tipo de trabalho não exige a suspensão do trânsito ou o bloqueio das vias de transporte, isso reduz significativamente o tempo de trabalho.

Redução do tempo de trabalho, graças às modernas tecnologias de perfuração e ao uso de equipamentos modernos.

Para realizar o trabalho é necessário um número mínimo de equipamentos e pessoas.

Risco mínimo de emergência, uma garantia de que o gasoduto permanecerá intacto.

Devido à operação autônoma do complexo de perfuração, não são necessárias fontes de energia adicionais.

Prevenção de obstáculos - devido à flexibilidade das hastes de perfuração, que foi mencionada acima. Não há necessidade de baixar o nível das águas subterrâneas.

Aspecto financeiro e econômico da perfuração

Das vantagens da tecnologia identificadas anteriormente, seguem os seguintes aspectos:

Os custos totais do gasoduto diminuirão devido a obras de construção mais rápidas, bem como ao número mínimo de unidades de trabalhadores e equipamentos envolvidos.

Todos os equipamentos HDD são autônomos, o que significa que não há necessidade de gastar dinheiro com recursos energéticos.

Se o trabalho for realizado na cidade, você não precisará gastar dinheiro na restauração de estradas, parques, etc., pois o trabalho é garantido com eficiência e precisão.

O uso de apenas equipamentos e soluções de alta qualidade permite reduzir o custo de reparo e operação de tubulações.

Aspecto socioeconômico

As obras em curso praticamente não têm impacto no ambiente e na população:

Nenhum efeito prejudicial ao meio ambiente.

Nenhum dano à agricultura.

Embora a implementação de tais obras sempre afete negativamente os moradores, aqui o impacto negativo é minimizado.

A colocação de linhas de comunicação da maneira tradicional requer o uso de equipamentos especiais que destroem a massa do solo até o nível da colocação. Por sua vez, a perfuração direcional horizontal (HDD) concentra-se no método de formação sem valas de um canal ou poço no qual um tubo ou cabo é colocado. É claro que as instalações utilizadas neste caso realizam ações tecnologicamente mais complexas e exigem mais custos de energia. No entanto, existem muitas vantagens que justificam a técnica HDD.A tecnologia de perfuração sem criar uma vala permite estabelecer comunicações em condições em que a destruição da superfície do solo não é permitida. Isto é especialmente verdade em áreas urbanas, mas as características deste método de perfuração não terminam aí.

Perfuração direcional horizontal

Além da maior versatilidade, o HDD tem outras vantagens sobre a colocação de trincheiras de comunicações:

- a possibilidade de perfurar sob florestas, reservatórios, barrancos, estradas, etc.;

- um número menor de equipamentos especiais da força de trabalho é necessário para realizar a colocação de comunicações;

- o período de trabalho é reduzido;

- o risco de acidentes é significativamente reduzido;

- não há necessidade de restaurar a infraestrutura danificada e a superfície da terra exposta;

- a paisagem mantém sua aparência original, a obra não causa transtornos às pessoas que vivem na área.

Os trabalhos de HDD são realizados em várias etapas:

- Treinamento. Inclui o estudo de solos, sistemas de comunicação e outras coisas na área onde o poço está planejado para ser perfurado.

- Perfuração de um poço piloto. Uma cabeça de corte de rocha especial é usada.

- Expansão do poço piloto. Um rimmer é puxado através do orifício piloto, devido ao qual seu diâmetro é aumentado para o tamanho necessário.

- Colocação de dutos.

- Entrega do objeto. Inclui a preparação de documentação as built, na qual a posição da tubulação é indicada com precisão.

Apesar de suas vantagens significativas, o método de perfuração direcional horizontal não pode ser aplicado em alguns casos:

- solo monolítico ou solo com um grande número de pedregulhos;

- a presença de obstáculos subterrâneos;

- transições a uma profundidade de até 1,5 m;

- transições curtas.

Se nenhuma dessas restrições estiver presente, o HDD poderá ser executado neste site.

Perfuração com martelo com sistema Symmetrix de revestimento simultâneo

Problemas específicos surgem ao perfurar em rocha plástica (argila) saturada com material de pedra com diâmetro maior que 100 mm e ao revestir depósitos de pedregulhos.

Perfuração com trado com revestimento subsequente nesses horizontes muitas vezes não traz o resultado desejado e está sujeita a um risco de acidente relativamente alto.

Quase o único método adequado nessas condições é a perfuração com um martelo com revestimento simultâneo.

Vários métodos semelhantes são conhecidos na tecnologia de perfuração. O mais comum é o método da cabeça excêntrica (por exemplo, o método ODEX da Atlas Copco).

O excêntrico (elemento de corte) da cabeça abre (é colocado na posição de trabalho) na parte inferior da sapata do tubo de corte quando a rotação correta é aplicada. Devido a isso, o diâmetro de perfuração torna-se maior que o diâmetro externo da carcaça. Ao alimentar, o tubo de revestimento sem rotação é enterrado junto com a haste de perfuração. Podem surgir problemas ao passar camadas de pedrinhas grandes, que impedem a rotação e abertura da cabeça excêntrica. Portanto, usamos outro chamado "sistema Symmetrix".

Foto 2: Cabeça desviadora para revestimento O 178

Este sistema funciona com uma sapata de corte especial (alemão "Ringbohrkrone"). A cabeça, fixada na extremidade inferior do conjunto de tubos, possui um anel giratório construído com dentes de liga dura (ver Foto 4).

Durante a instalação, a cabeça do martelo é fixada em um recorte especial do anel de sapata do tubo. Durante o processo de furação, forças horizontais e verticais são transmitidas através desta conexão e a sapata de corte produz movimentos alternativos e circulares com a mesma frequência que a broca de martelo. A broca sobressai aproximadamente 50 mm da sapata do tubo. Consequentemente, a broca de martelo perfura e a sapata de corte expande o furo até o diâmetro do invólucro.

A rocha perfurada através de canais especiais na broca entra no espaço entre as hastes de perfuração e os tubos de revestimento e é trazida à superfície. As dimensões da sapata de tubo especial e da caixa são semelhantes (sapata Ø 182 mm sob caixa de Ø 178 mm). A transição da sapata para o tubo é feita sem saliências para facilitar a desmontagem do conjunto de perfuração.

Ao revestir com um sistema Symmetrix em uma camada rochosa seca, complicações são possíveis ao puxar a coluna de revestimento. Por esta razão, as forças de elevação no colar de amarração foram aumentadas para 150 kN para o KBKB 20/100 e KBKB 30/150. Para perfuratrizes KBKB 10 e KBKB 13 (colar de elevação de 76 kN) oferecemos uma prensa hidráulica adicional de 150 kN.

Depois de chegar ao aquífero, a instalação de tubos de revestimento é mais fácil.

Oferecemos uma versão padrão do sistema Symmetrix com um martelo de 4" sob ? caixa de 178 mm. Também é possível usar tubos? 152,4 milímetros. COM ? tubo de revestimento de 178 mm, a passagem livre da cabeça de corte é de 141 mm (o diâmetro final de perfuração é de 135 mm), com ? 152,4 mm com um tubo de 116 mm, respectivamente (diâmetro final de perfuração 115 mm).

O sistema Symmetrix adapta-se tanto à caixa rosqueada à direita quanto à esquerda, pois apenas a sapata gira.

A aplicação deste método de forma modificada também é possível ao perfurar com flushing. Neste caso, o movimento de rotação para a cabeça do tubo é transmitido através do adaptador da broca cônica. Este método está em desenvolvimento.

A ejeção da rocha ocorre através da extremidade superior da coluna de revestimento. É lógico que, para garantir a limpeza no local de trabalho, esse fluxo de lavagem deve ser drenado e desviado. Para isso, uma saia feita de material de PVC é montada no rotador (Foto 3). Ele interrompe o fluxo imediatamente na haste de perfuração. A rocha (com ou sem lavagem) é retirada ou retirada diretamente do poço. Minha empresa também oferece um sistema de desvio para desviar os cortes diretamente para um contêiner.

Foto 3: "Saia" no rotor KBKB 20

Prós e contras da perfuração do núcleo

Os aspectos positivos do processo incluem:

- A ação pontual da coroa, que corta a rocha ao longo de seu raio, ao contrário da broca rotativa, destrói o solo durante a passagem.

- Método de alto desempenho.

- Possibilidade por meio de sondagem para estudo da estrutura subterrânea dos solos na área de trabalho.

- Usando este método, são passados poços de elevação, multilaterais e desviados; em quaisquer camadas, incluindo basalto e granito.

- A velocidade de rotação da broca é ajustável: em solo macio, revoluções bastante pequenas, rochas duras exigem maiores.

- Taxa de penetração relativamente alta, o que reduz o custo do objeto, com uma intensidade energética reduzida do processo.

Como em qualquer processo, a perfuração de núcleo tem algumas desvantagens:

- Nos processos em que se utiliza lama, existe o risco de assoreamento do aquífero pelos produtos de lavagem.

- Desgaste rápido da ferramenta.

- A perfuração a seco é muito cara.

Ao trabalhar com formações profundas, esses fatores permanecem decisivos. O custo do equipamento, juntamente com o preço do trabalho de terra, é um número sólido.

O processo de perfuração do testemunho ocorre em várias etapas, o equipamento está sujeito a inspeção regular quanto a danos e lascas.

Mestres passam por treinamento de segurança regular, esta precaução reduz significativamente a porcentagem de danos

Vídeo relacionado: Tecnologia de perfuração de poços

Uma seleção de perguntas

- Mikhail, Lipetsk — Quais discos para corte de metal devem ser usados?

- Ivan, Moscou — Qual é o GOST de chapas de aço laminadas?

- Maksim, Tver — Quais são os melhores racks para armazenar produtos de metal laminado?

- Vladimir, Novosibirsk — O que significa o processamento ultrassônico de metais sem o uso de substâncias abrasivas?

- Valery, Moscou - Como forjar uma faca de um rolamento com suas próprias mãos?

- Stanislav, Voronezh — Qual equipamento é usado para a produção de dutos de ar de aço galvanizado?

Características tecnológicas do método

O método de perfuração de núcleo tem vários recursos:

- Os artesãos podem trabalhar até solos soltos, muitas coroas afiadas permitem que os artesãos alterem as camadas de rocha de qualquer nível de dureza.

- O furo do poço de trabalho é fácil de alinhar se seu diâmetro estiver na faixa de 1 metro.

- Equipamentos de perfuração artesanais robustos e de última geração geralmente são instalados em terrenos sinuosos.

- Os tubos de núcleo, de 0,4 a 6 metros de comprimento, são usados e reutilizados para a finalidade a que se destinam.

- A broca precisa ser trocada de tempos em tempos, fica sem brilho.

- Antes de iniciar a próxima broca diamantada, o fundo dos poços é tratado com uma broca para prolongar a vida útil da broca.

- A plataforma para o equipamento de perfuração é projetada para ser estritamente horizontal.

Os equipamentos para perfuração industrial e exploratória de núcleo são frequentemente instalados no chassi de veículos pesados MAZ, KAMAZ e Ural, tratores ou veículos especiais Caterpillar (veículos todo-o-terreno) em caso de terreno difícil.

Quando se trata de problemas de abastecimento de água, existem alguns equipamentos móveis leves adequados para perfurar poços de água.

Começamos a perfurar etapas importantes de preparação

A perfuração horizontal faça você mesmo envolve fazer uma punção usando equipamento profissional. Antes de começar a fazer um canal sob uma estrada ou ferrovia, você deve se preparar para esse processo. Para obter um furo perfurado, é necessário nivelar a plataforma na qual o equipamento será colocado.

O tamanho do local em que a instalação será localizada deve ser de pelo menos 10x15 m. O local é feito exatamente no local do planejado buraco sob a estrada. Somente após a preparação do local do tamanho necessário, é possível transportar os equipamentos e aparelhos apropriados.

De antemão, também é necessário preparar uma instalação que prepare uma solução de bentonita. Esta solução é amassada por um veículo especial, que deve ser colocado próximo ao mecanismo de perfuração. A distância entre esses dispositivos deve ser de pelo menos 10 metros. Uma solução de bentonita é utilizada para fortalecer as paredes do poço, bem como para retirar a terra do canal perfurado.

O processo preparatório também inclui as seguintes atividades:

- Arranjo de fossas especiais na entrada e saída do canal. O excesso de solução se moverá para esses poços.

- Determine a presença de utilidades subterrâneas que não devem ser afetadas pela sonda de perfuração.

- Estudar a natureza do solo, com base na qual será tomada uma decisão para selecionar a rota ideal para a perfuração.

- Estabelecer comunicação entre o capataz e o operador do equipamento.

O desenrolar do processo em si depende da fase de preparação, pelo que este evento deve ser tratado com particular importância. Durante a perfuração são observadas as precauções de segurança, das quais depende a saúde e a vida dos trabalhadores

Característica do método

O núcleo extraído à superfície - uma coluna cilíndrica de material, que é retirada para uma amostra e transportada para o topo com a ajuda de um trado - pode dizer muito aos pesquisadores do subsolo.

As formações são visíveis na seção; nenhum dos métodos de perfuração atualmente existentes pode fornecer indicadores tão precisos.

O poço ultraprofundo Kola foi perfurado desta forma. A marca de 12.262 mil metros foi atingida - um resultado único em perfurações exploratórias.

E o método do núcleo é indispensável ao perfurar poços para buscar água, a tecnologia oferece um resultado confiável - 100%. Vale a pena entender os meandros da própria tecnologia, na ferramenta para sua implementação, para estudar todos os prós e contras.

Não é difícil usar a tecnologia de núcleo, os especialistas podem trabalhar com todos os tipos de rochas, até uma profundidade de 1 mil metros, quando seções das camadas são trazidas à superfície com uma certa frequência.

O conceito de poço

De acordo com o método de impacto nas rochas, distinguem-se as perfurações mecânicas e não mecânicas. Na perfuração mecânica, a ferramenta de perfuração atinge diretamente a rocha, destruindo-a, e na perfuração não mecânica, a destruição ocorre sem contato direto com a rocha da fonte de impacto sobre ela. Métodos não mecânicos (hidráulicos, térmicos, eletrofísicos) estão em desenvolvimento e não são usados atualmente para perfuração de poços de petróleo e gás.

Os métodos de perfuração mecânica são divididos em percussão e rotativa.

Durante a perfuração de impacto, a destruição de rochas é realizada por um cinzel suspenso em uma corda. A ferramenta de perfuração também inclui uma haste de choque e uma trava de corda. Está suspenso em uma corda, que é lançada sobre um bloco montado em um mastro (não mostrado convencionalmente).

Atualmente, na perfuração de poços de petróleo e gás, a perfuração de impacto não é utilizada em nosso país.

Os poços de petróleo e gás são construídos usando o método de perfuração rotativa. Com este método, as rochas não são esmagadas por impactos, mas são destruídas por uma broca rotativa, que é submetida a uma carga axial. O torque é transmitido para a broca ou da superfície do rotor (rotor) através da coluna de perfuração (perfuração rotativa) ou do motor de fundo de poço (turbodrill, furadeira elétrica, motor de parafuso) instalado diretamente acima da broca.

Um turbodrill é uma turbina hidráulica acionada por um fluido de perfuração injetado no poço. Uma furadeira elétrica é um motor elétrico à prova de líquidos alimentado por um cabo da superfície. Um motor de parafuso é um tipo de máquina hidráulica de fundo de poço na qual um mecanismo de parafuso é usado para converter a energia do fluxo de fluido de lavagem em energia mecânica de movimento rotacional.

De acordo com a natureza da destruição das rochas no fundo, distinguem-se as perfurações contínuas e de núcleo. Com a perfuração contínua, a destruição das rochas é realizada em toda a área da face. A perfuração de núcleo prevê a destruição de rochas apenas ao longo do anel para extrair um núcleo - uma amostra cilíndrica de rochas ao longo de todo ou parte do comprimento do poço. Com a ajuda da amostragem de testemunho, são estudadas as propriedades, composição e estrutura das rochas, bem como a composição e propriedades do fluido que satura a rocha.

Um poço é uma mina que trabalha de seção transversal circular, perfurada a partir da superfície da terra ou de um trabalho subterrâneo sem acesso humano à face em qualquer ângulo em relação ao horizonte, cujo diâmetro é muito menor que sua profundidade. A perfuração de poços é realizada usando equipamentos de perfuração especiais

Existem poços verticais, horizontais e inclinados. O início do poço é chamado de boca, o fundo - o fundo, a superfície lateral interna - as paredes. Os diâmetros dos poços variam de 25 mm a 3 m. Os poços podem ter desvios (BS), incluindo os horizontais (BGS)

Por finalidade distinguem-se os furos: cartográficos, de referência, estruturais, de prospecção, de prospecção, operacionais, geotecnológicos e de engenharia (mineração, ventilação, drenagem, barragem, explosivos, etc.).

Um poço de gás é um poço que é perfurado em um horizonte contendo gás e é usado para extrair gás e condensado de gás.

Um poço de petróleo é um poço que é perfurado em um horizonte de petróleo ou, mais frequentemente, um de petróleo e gás e é usado apenas para extrair petróleo. O poço não pode ser usado para produção de gás - isso se deve à construção do próprio poço e, mais importante, às especificidades da preparação do óleo para transporte, o gás é limpo e seco antes do transporte de acordo com SNiP, TU e outros documentos normativos .

Perfuração nivelada

A perfuração de lavagem é iniciada após os tubos de revestimento terem sido pressionados em uma rocha estável (não desmoronada).Para circular o fluxo de descarga nas perfuratrizes de nossa empresa, bombas de descarga com acionamento hidráulico (Empresa: Speck ou Caprari) são montadas no KBKB 20/100 com vazão de 720 l/min e altura de elevação de 83 metros (Speck 50 /250), em KBKB 30 /150 com 960 l/min e 132 metros respectivamente (Caprari MECA 004/80).

Para as unidades KBKB 10/2 e KBKB 13, as bombas de lavagem estão disponíveis, para profundidades de até 50 ou 100 metros, em um chassi com rodas separado. Essas bombas são acionadas por um motor a gasolina ou diesel separado. O equipamento inclui uma mangueira de sucção "3" e uma mangueira de pressão "5".

Como líquido de lavagem, tanto a água pura quanto a água com aditivos adicionais podem ser usadas.

Aditivos são usados para estabilização adicional das paredes do poço. Anti-sal ou bentonita são usados como aditivos. Nossa empresa oferece aditivos próprios e dispositivos para sua mistura e prensagem (composto por 3 partes; dimensões 1,5x1,2x0,6 m.) misturador venturi acionado por uma bomba de lavagem com vazão de 500 l/min.

O sistema de lavagem consiste em 2 recipientes para uma melhor e mais rápida sedimentação do material removido na lama de lavagem. O funcionamento ininterrupto da bomba de lavagem depende diretamente da qualidade da limpeza (assentamento) do líquido de lavagem. O fluxo de lavagem entra na primeira câmara através da mangueira de saída "5" e é sugado para fora da 2ª câmara pela mangueira "3". Observe a cabeça de sucção durante a operação. Não deve estar entupido, pois isso afetará adversamente a operação da bomba de lavagem.

As brocas de cone ou lâmina são usadas como ferramenta de perfuração (corte) ao perfurar com lavagem. Ao perfurar com brocas cônicas, para uma pressão ideal na ferramenta de corte, recomenda-se o uso de hastes pesadas.

O fluxo de fluido de lavagem do poço tem uma velocidade de 0,3-0,5 m/s.

Foto 4: Cortando a sapata do tubo

É importante limpar completamente o poço da rocha no final da perfuração de cada haste. Para fazer isso, é recomendável levantar e abaixar o conjunto de perfuração 2-3 vezes no curso de alimentação

A remoção de rochas pode ser controlada usando qualquer elemento filtrante. Somente após a remoção da rocha parar, desligue o fluxo de lavagem. Para fazer isso, não é necessário desligar a bomba de descarga. Você só pode desligar o sistema de lavagem usando a válvula de esfera na bomba de lavagem. Depois de montar a próxima haste de perfuração, a válvula de esfera se abre.

Ao passar por camadas de argila, existe o perigo de inchamento da argila sob a influência da água e complicações relacionadas ao aprofundamento da geossondas. Para evitar o inchaço da argila, recomenda-se o uso de cloreto de magnésia como aditivo. Este sal evita que a argila inche. Além disso, a pedra argilosa é realizada não na forma de suspensão, mas na forma de pequenos pedaços, o que simplifica a limpeza do fluido de lavagem.

No caso de longas pausas de trabalho, recomenda-se lavar a bomba com água limpa. Em temperaturas negativas, certifique-se de drenar a água residual.

Informações gerais sobre tecnologia

A técnica de perfuração ao longo de uma linha horizontal consiste na formação de um poço cortando o solo pelo método de punção de canto. Ou seja, uma instalação com uma cabeça de trabalho é introduzida nas entranhas da terra de tal maneira que a superfície sob a qual é planejada a condução de um canal de comunicação mantém sua integridade. O método tradicional e a tecnologia de perfuração horizontal são implementados usando uma ferramenta de corte de rocha. Isto é com um emissor e um chanfro. A cabeça realiza a perfuração piloto e, em seguida, através do sistema de controle, a parte principal do trabalho é realizada com alteração nos parâmetros de formação do poço, dependendo dos requisitos do projeto.

Grande parte do trabalho é feito antes do início da perfuração. Especialistas estudam as propriedades e qualidades do solo, a localização das comunicações funcionais, etc. A sondagem da massa do solo com o registro de outros objetos subterrâneos é a etapa mais importante da preparação, após a qual a perfuração direcional horizontal pode começar. As tecnologias de monitoramento de possíveis rotas de interseção da comunicação existente com o projeto permitem não apenas resolver a questão do acesso ao trabalho, mas também determinar as táticas e trajetórias ótimas de construção do poço.