Estrutura geral

A automação das caldeiras é construída de acordo com um esquema de controle de dois níveis. O nível inferior (campo) inclui dispositivos de automação local baseados em microcontroladores programáveis que implementam proteção técnica e bloqueio, ajuste e alteração de parâmetros, conversores primários de grandezas físicas. Isso também inclui equipamentos projetados para converter, codificar e transmitir dados de informação.

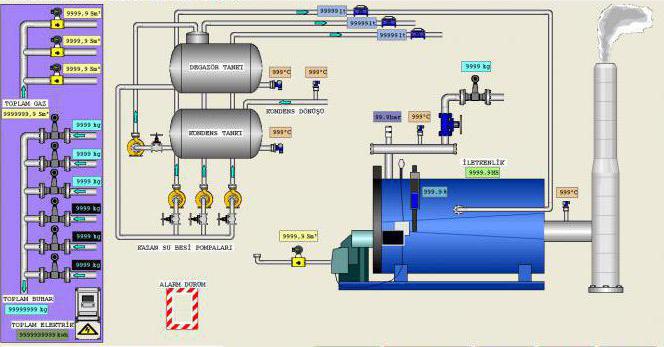

O nível superior pode ser apresentado na forma de um terminal gráfico embutido no gabinete de controle ou na estação de trabalho do operador baseada em um computador pessoal. Ele exibe todas as informações provenientes dos microcontroladores e sensores de nível inferior do sistema e insere comandos operacionais, ajustes e configurações. Além do despacho de processos, são resolvidas as tarefas de otimização de modos, diagnóstico da condição técnica, análise de indicadores econômicos, arquivamento e armazenamento de dados. Se necessário, as informações são transferidas para o sistema de gestão geral da empresa (MRP/ERP) ou da localidade.

Segurança de caldeiras e automação de regulagem

Kit de automação ABU-1 para uma caldeira flamotubular de treinamento do tipo “Turboterm”

Gabinete de controle da bomba

Painel de toque para indicar os parâmetros de operação de uma caldeira flamotubular do tipo “Turboterm”

Gabinete de controle de frequência para bombas de rede na sala das caldeiras

Painel de controle e intertravamentos de emergência para uma caldeira flamotubular do tipo “Turboterm”

“Pessoas imprudentes nem ficam muito tempo nos banheiros.” Gennady Malkin

Ao se inscrever no Conjunto de Materiais de Treinamento para o Operador de Caldeiraria, E no futuro você receberá materiais informativos gratuitos e pagos de mim.

TOR SOBRE O TEMA "SEGURANÇA AUTOMÁTICA DE CALDEIRAS E REGULAÇÃO"

Teste "Segurança e regulação automática da caldeira" para testar o conhecimento dos operadores da caldeira a gás. O elemento principal do circuito de automação de segurança da caldeira é a válvula de corte de gás. Verifique com urgência sua competência profissional e demanda no mercado de trabalho!

PERGUNTAS DO TESTE DE AVALIAÇÃO DE CONHECIMENTO

1. Escolha a resposta correta entre as oferecidas. A válvula de corte de gás no circuito automático de segurança de uma caldeira de água quente é utilizada para:

a) regulação da pressão do gás que entra na caldeira;

b) regulação do fluxo de gás que entra na caldeira;

c) desligamento automático do fornecimento de gás à caldeira quando for ultrapassado qualquer parâmetro envolvido no circuito automático de segurança da caldeira.

2. Escolha a resposta correta entre as oferecidas. O atraso na operação da válvula de corte de gás no circuito de automação de segurança para reduzir a pressão do ar na frente do queimador:

a) é permitido e isso deve estar refletido nas Instruções de Produção; b) não é permitido.

3. Escolha a resposta correta dentre as oferecidas. Sensores comuns em circuitos de automação de segurança e controle são os seguintes:

a) apenas um sensor de temperatura da água após a caldeira; b) sensor de temperatura da água após a caldeira e sensores de pressão de gás e ar antes do queimador; c) não existem sensores comuns para circuitos de automação de segurança e automação de controle de caldeira.

4. Escolha a resposta correta dentre as oferecidas. O manômetro técnico mede a pressão:

a) atmosférica; b) excesso; c) absoluto; d) medidor de vácuo.

5. Escolha a resposta correta entre as oferecidas. A verificação da manutenção do manômetro é realizada:

a) cada turno, zerando o manômetro, pelo operador da sala de caldeiras; b) semestralmente pelo serviço de instrumentação e automação; c) uma vez por ano pelo Senhor.

Manômetros de líquidos

6. Escolha a resposta correta entre as oferecidas. A precisão da medição da pressão com um manômetro de líquido é maior que y: ( P é a pressão medida; h é a diferença nos níveis de líquido; h1- alteração do nível de líquido no tubo; h2 mudança no nível do líquido no recipiente).

a) manômetro em forma de U; b) copo; c) micromanômetro.

7. Escolha a resposta correta entre as oferecidas. O atraso no funcionamento da válvula de corte de gás no circuito de automação de segurança para a extinção da tocha do queimador:

a) é permitido e isso deve estar refletido nas Instruções de Produção; b) não é permitido.

8. Escolha a resposta correta dentre as oferecidas. Operação de uma caldeira a gás de água quente com um sistema de controle automático defeituoso:

a) não permitido; b) é permitido.

9. Escolha a resposta correta entre as opções fornecidas. Com esta posição da válvula de três vias do manômetro, é realizado o seguinte:

Manômetro da caldeira com torneira de três vias

a) soprar o tubo sifão; b) verificação do manômetro de trabalho contra o manômetro de controle; c) medição da pressão de trabalho; d) verificar o manômetro zerando-o; e) acúmulo de condensado no tubo sifão (se forem medidos parâmetros de vapor).

PERGUNTAS PARA AVALIAÇÃO DE HABILIDADES E HABILIDADES

10. Completo. A regulação automática de caldeiras de água quente inclui:

Caro amigo! As respostas para este teste podem ser encontradas no Boiler Operator Test Kit ou no Boiler Operator Training Manual. Esses materiais informativos são pagos. É aconselhável tê-los em sua biblioteca pessoal. Dúvidas e recomendações podem ser deixadas na página de Contatos do site. Vê você!

Tarefas e objetivos

Os modernos sistemas de automação da sala de caldeiras são capazes de garantir uma operação eficiente e sem problemas do equipamento sem intervenção direta do operador. As funções humanas são reduzidas ao monitoramento online de desempenho e parâmetros de todo o complexo de dispositivos. A automação de casas de caldeiras resolve as seguintes tarefas:

- Arranque e paragem automáticos das unidades de caldeira.

- Regulagem da potência da caldeira (controle em cascata) de acordo com as configurações primárias fornecidas.

- Gerenciamento de bombas de alimentação, controle de níveis de refrigerante nos circuitos de trabalho e consumidores.

- Parada de emergência e acionamento de dispositivos de sinalização, caso os valores operacionais do sistema ultrapassem os limites estabelecidos.

Subsistemas e funções

Qualquer esquema de automação de caldeira inclui subsistemas para controle, regulação e proteção. A regulação é realizada mantendo o modo de combustão ideal, definindo o vácuo no forno, a vazão de ar primário e os parâmetros do refrigerante (temperatura, pressão, vazão). O subsistema de controle envia os dados reais sobre a operação do equipamento para a interface homem-máquina. Os dispositivos de proteção garantem a prevenção de situações de emergência em caso de violação das condições normais de operação, fornecimento de luz, sinal sonoro ou desligamento de unidades de caldeira com fixação da causa (em display gráfico, diagrama mnemônico, blindagem).

Caldeira a gás modular em bloco automatizada

Opções do projeto

A potência térmica da casa de caldeira projetada é de 5,7 MW. O sistema de aquecimento é de circuito único, fechado. O principal combustível é o gás natural, a reserva é o diesel. Volume instalado de consumo de gás natural: 2,955 milhões de m3/ano, 0,759 mil m3/hora.

Descrição do Projeto

Estudo de viabilidade: Caldeira a gás bloco-modular, considerando a mudança de combustível líquido (óleo combustível) para combustível gasoso mais barato (gás natural) com os menores custos de manutenção da nova casa de caldeira Escopo do projeto: 1. Caldeiras de água quente com uma potência total de calor de 5 MW. O uso de 3 caldeiras de água quente de tubo de fogo automatizadas importadas com temperatura de aquecimento de água não superior a 338 K (1150 C) e eficiência superior a 90%, com capacidade de trabalhar offline.

2. Queimadores a gás.A utilização de 3 queimadores combinados automatizados importados (gás-diesel) que garantem uma operação segura, excluindo a intervenção humana, com as emissões mínimas permitidas de poluentes no meio ambiente.

3. O sistema de segurança automático da unidade de caldeira de acordo com os requisitos das "Regras para o projeto e operação segura de caldeiras de vapor com pressão de vapor não superior a 0,07 MPa (0,7 kgf/cm2) Caldeiras de água quente e aquecedores de água com água Temperatura de aquecimento não superior a 338 K (1150 C))

4. Equipamento de bombeamento da sala das caldeiras com sistema de backup automático. O uso de unidades de bombeamento importadas com consumo de energia reduzido e proteção automática dos principais parâmetros operacionais.

5. Sistema de controle automático de potência da sala das caldeiras. O uso de controle automático dependente do clima da potência da sala das caldeiras, que tem a capacidade de operar a sala das caldeiras de acordo com um dos quatro programas de temperatura padrão para fornecimento de calor.

6. Sistema de preparação e tratamento de água pré-caldeira. O uso de sistemas de tratamento de água químico automatizados importados operando no princípio de Na-cationização. O uso de sistemas automatizados importados para a purificação química da água a partir de compostos de ferro é determinado pelos resultados da água de origem. O uso de sistemas automatizados importados para dosagem complexa do reagente para ajustar a qualidade do refrigerante.

7. Sistema de medição de consumo de transportador de calor - o uso de unidades comerciais de medição de gás com telemetria de consumo de água fria, energia térmica e água quente.

8. Sistema de abastecimento de gás da casa de caldeira - o uso de pontos de controle de gás em bloco de acordo com as "Regras de segurança para sistemas de distribuição e consumo de gás" é determinado com base no projeto de reconstrução da casa de caldeira.

9. Sistema de fornecimento de energia da casa da caldeira - o uso de comutadores de entrada do gabinete do equipamento de energia é determinado com base no projeto de reconstrução da casa da caldeira.

Sistemas de automação Conjunto de controles Mode Conjunto de controles - versão Mode-1-01

A execução "Modo-1-01" destina-se a automatizar o funcionamento de queimadores a gás com 2 estágios e controle suave equipados com queimador de ignição com potência não superior a 70 kW, instalados em caldeiras de água quente com potência de 0,3 a 3,15 MW e temperatura de aquecimento da água não superior a 115°C.

Para encomendar um conjunto de KSU "Modo-1" em vez de uma unidade existente, são necessários apenas o número de série e o ano de fabricação. Se a central for “mais antiga” que 2002, é necessário informar o tipo de queimador e a marca da caldeira. O bloco em termos de características de conexão (conectores) é completamente idêntico aos blocos produzidos anteriormente.

Características principais:

- Controle automático de pressão da temperatura da água na saída da caldeira, lei de controle de duas posições ou pulso.

- Estabilização da pressão negativa da caldeira, lei de controle de duas posições ou pulso.

Bloqueio de partida da caldeira:

- - em caso de falta de energia;

- - com falta de ar para combustão;

- - quando a pressão do gás a jusante do dispositivo de corte principal for 30% inferior ou superior ao valor nominal;

- - em caso de violação do aperto das válvulas do queimador;

- - em caso de mau funcionamento dos dispositivos de purga e remoção de produtos de combustão (desligamento do exaustor de fumaça, ventilador);

- - na ausência do vácuo necessário;

- - com aumento ou diminuição do fluxo de água na caldeira acima ou abaixo do valor permitido;

- - quando a temperatura aumenta na saída da caldeira.

- Bloqueio do fornecimento de gás ao queimador principal na ausência de chama do queimador piloto.

- Desligamento de proteção do queimador da caldeira, se durante sua ignição o combustível não acender dentro de um período de tempo não superior a 3 s

Desligamento de proteção do queimador da caldeira em condição de trabalho nos seguintes casos:

- - quando a chama controlada se apaga; - em caso de falta de energia;

- - quando a pressão do gás a jusante da válvula de corte principal for mais de 30% inferior ou superior ao valor nominal;

- - com falta de ar para combustão;

- - em caso de mau funcionamento dos dispositivos de purga e remoção de produtos de combustão (desligamento do exaustor de fumaça, ventilador);

- - na ausência do vácuo necessário;

- - quando a temperatura aumenta na saída da caldeira;

- - quando o fluxo de água através da caldeira sobe ou desce acima ou abaixo do valor permitido.

O dispositivo de queimadores para a execução "Mode-1-01"

1- Primeira válvula

1- Primeira válvula

2- Válvula de segurança normalmente aberta

3- Segunda válvula

4- Válvula piloto

5- Acionamento do amortecedor a gás e ar

6- Ventilador de ar

7- Amortecedor de ar

8- Transformador de ignição

9- Amortecedor de gás

Nota: O ventilador do exaustor de fumaça não é mostrado condicionalmente

Esquema de conexões externas do KSU Mode-1-01 (clique para ver em tamanho real)

01.12.2019

volte

Objeto de automação

O equipamento da caldeira como objeto de regulação é um sistema dinâmico complexo com muitos parâmetros de entrada e saída inter-relacionados. A automação das caldeiras é complicada pelo fato de a velocidade dos processos tecnológicos nas unidades de vapor ser muito alta. Os principais valores ajustáveis incluem:

- vazão e pressão do refrigerante (água ou vapor);

- vácuo no forno;

- nível no tanque de nutrientes;

- Nos últimos anos, exigências ambientais crescentes foram impostas à qualidade da mistura de combustível preparada e, como resultado, à temperatura e composição dos produtos de exaustão de fumaça.

Automação de equipamentos de caldeiras

O mercado moderno é amplamente representado por instrumentos e dispositivos individuais e kits de automação nacionais e estrangeiros para caldeiras de vapor e água quente. As ferramentas de automação incluem:

- equipamento de controle de ignição e presença de chama, que inicia e controla o processo de combustão do combustível na câmara de combustão da unidade da caldeira;

- sensores especializados (manômetros de tiragem e pressão, sensores de temperatura e pressão, analisadores de gás, etc.);

- atuadores (válvulas solenoides, relés, servoacionamentos, conversores de frequência);

- painéis de controle para caldeiras e equipamentos gerais de caldeiras (painéis, telas sensíveis ao toque);

- armários de comutação, linhas de comunicação e fonte de alimentação.

Ao escolher os meios técnicos de controle e monitoramento, deve-se prestar mais atenção à automação de segurança, o que exclui a ocorrência de situações de emergência e emergência.

Caldeiraria automatizada

As caldeiras automatizadas devem funcionar continuamente sem pessoal de serviço com uma mudança suave no fornecimento de gás aos queimadores da caldeira, o que é sinalizado pela queima de sua lâmpada na blindagem.

Casas de caldeiras automatizadas próximas são combinadas em grupos de 5 a 20 casas de caldeiras. Cada bucha é atendida por uma estação de despachante localizada em uma das caldeiras desta bucha ou em uma sala separada. O sistema de alarme da automação é elétrico. Um sinal de falha é enviado por fio para o painel de controle localizado na sala de controle.

Cada sala de caldeira automatizada deve ser dotada de comunicação telefônica com a sala de controle do cluster, para a qual pode ser utilizado um canal através do qual as informações de emergência são transmitidas automaticamente.

Nas caldeiras automatizadas, o sistema de aquecimento é reabastecido manualmente com água. Ao mesmo tempo, a operação da sala da caldeira é controlada adicionalmente. Se o sistema não for reabastecido com água por muito tempo, a automação desliga as caldeiras quando o nível cai abaixo do nível permitido.

A partida de uma casa de caldeira automatizada deve começar com a verificação da documentação dos trabalhos executados, inclusive os ocultos, e o ajuste da combustão dos gases por meio de válvulas de ar proporcionais com a válvula principal desligada.

A manutenção das caldeiras automatizadas é realizada pelo pessoal de serviço da sala de controle, responsável por todos os equipamentos da sala das caldeiras e pela eficiência de sua operação.

Em salas de caldeiras totalmente automatizadas, operando sem pessoal de manutenção permanente, um sinal de mau funcionamento é enviado para a sala de controle.

A prática de operar caldeiras automatizadas controladas a partir de um centro de controle central mostrou que seu pessoal deve conhecer perfeitamente os sistemas de dispositivos automáticos de caldeiras controladas por este ponto, as regras de parada e ignição de caldeiras automatizadas.

Antes do comissionamento de uma caldeira automatizada, a organização - o proprietário da caldeira - deve apresentar um certificado de conformidade com todos os requisitos para caldeiras especificados no cap.

Nas condições de despacho de manutenção de caldeiras automatizadas, o princípio do bloco de construção de um esquema de automação tem certas vantagens. Em caso de falha de qualquer um dos blocos, ele pode ser substituído rápida e facilmente por um que possa ser reparado.

Para garantir o funcionamento sem problemas das caldeiras automatizadas, é necessária sua manutenção preventiva. O trabalho de manutenção preventiva é realizado de acordo com as instruções e cronogramas que regulam a natureza, o volume e a frequência dos trabalhos realizados. As instruções de operação para caldeiras automatizadas devem ser elaboradas de tal forma que, através de uma prevenção devidamente organizada, a possibilidade de acidentes seja praticamente excluída.

O principal objetivo de uma inspeção preventiva de uma caldeira automatizada é identificar e eliminar falhas implícitas na automação de segurança.

No gasoduto que abastece a sala de caldeiras automatizada, deve ser instalado um filtro de gás de impurezas mecânicas.

Para regular e otimizar o funcionamento das unidades de caldeiras, meios técnicos começaram a ser utilizados ainda nas fases iniciais de automação da indústria e produção. O nível atual de desenvolvimento nessa área pode aumentar significativamente a lucratividade e a confiabilidade dos equipamentos da caldeira, garantir a segurança e a intelectualização do trabalho do pessoal de manutenção.

Protocolos de comunicação

A automação de instalações de caldeiras com base em microcontroladores minimiza o uso de comutação de relés e controle de linhas de energia no circuito funcional. Para conectar os níveis superior e inferior do sistema de controle automatizado, transferir informações entre sensores e controladores, para traduzir comandos para atuadores, é utilizada uma rede industrial com interface e protocolo de transferência de dados específicos. Os padrões mais utilizados são Modbus e Profibus. São compatíveis com a maior parte dos equipamentos utilizados para automatizar as instalações de aquecimento. Eles se distinguem por altas taxas de confiabilidade da transferência de informações, princípios de funcionamento simples e compreensíveis.