Produção

O painel de fibra de fibra é um material de construção bastante econômico, embora seja fino (devido à tecnologia de produção de prensagem “úmida”) e durável. Na fabricação de chapas duras, a retificação da madeira pode ocorrer de várias maneiras:

- termomecânico

- químico-mecânico

- mecânico.

Após a moagem, as partículas são misturadas com aditivos especiais, devido aos quais é alcançada a máxima resistência à umidade do material acabado. Depois disso, a matéria-prima é prensada em alta temperatura e sob alta pressão.

Existe outro método para a fabricação de painéis de fibra, quando a massa triturada de matérias-primas é seca em câmaras de secagem especiais. É com este método de produção que se consegue a lisura de um lado da chapa acabada.

Muitas vezes, a parte frontal do hardboard é envernizada. Há também folhas com laminação de um filme especial de alta resistência que imita materiais naturais como metal, cerâmica, pedra, madeira, etc.

Como isolar uma parede por dentro com suas próprias mãos

Você mesmo pode realizar o isolamento interno. Para fazer isso, você deve seguir a tecnologia do trabalho. É o que consideraremos a seguir.

Atividades preparatórias

Se você acha que o isolamento do interior das paredes começa com a instalação do quadro, está enganado.

A primeira etapa do isolamento interno inclui:

- Secagem da superfície das paredes.

- Vedação de todas as lascas e rachaduras.

- Tratamento de superfície com agentes antissépticos.

- Aplicação de primer se o isolamento estiver colado ao adesivo.

A execução de todas as ações acima aumenta significativamente as propriedades adesivas da parede.

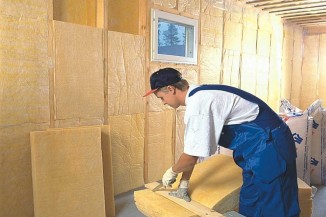

Isolamento de lã mineral: instalação do quadro

O isolamento de lã mineral é realizado na seguinte sequência:

- Cubra as paredes com impermeabilização.

- Primeiro, um quadro é montado a partir de uma viga de madeira. Para fixar as barras, use parafusos autorroscantes com rosca larga.

É melhor instalar elementos de estrutura de madeira na posição vertical. Graças a isso, a umidade que se acumula sob os materiais poderá fluir sem impedimentos. A largura entre as barras deve ser ligeiramente menor do que as lajes de lã mineral.

Montando a torta

Quando a montagem do quadro estiver concluída, você precisará:

- Instale lajes de lã mineral entre as barras para que não haja folgas.

- Fixe o isolador de calor com buchas.

- Estique o filme de barreira de vapor em cima e fixe-o.

- Estique a membrana horizontalmente.

Você também pode selar as juntas na membrana com fita adesiva.

Acabamento e forro de teto

A última etapa do isolamento de lã mineral é revestir a superfície com drywall, ripa ou madeira compensada usando parafusos ou pregos autorroscantes. A fixação do material limpo é realizada nas barras do quadro.

O isolamento do teto é realizado usando a mesma tecnologia. Se for necessário isolar um sótão ou sótão por dentro, é recomendável aplicar isolamento térmico no topo do teto. Para instalações residenciais, é melhor usar um filme de barreira de vapor em 2 camadas: 1 camada está sob as lajes de lã mineral e 2 está acima do isolamento.

Uso de isopor

Se você quiser economizar tempo, poderá isolar as paredes por dentro com espuma. Este método de isolamento inclui as seguintes etapas obrigatórias:

- A superfície das paredes deve ser nivelada e preparada.

- Além disso, as paredes são tratadas com um anti-séptico.

- Quando a superfície seca, são feitos 6 furos na placa de espuma: 4 nas bordas e 2 no meio. Você também precisa fazer um buraco na parede.

- Usando um rolo, a superfície da folha é manchada com cola.

- A espuma é aplicada na parede e mantida por vários segundos.

A colagem de folhas de espuma deve ser feita em um padrão quadriculado.

A fase final

Quando todas as folhas de espuma são coladas, é necessário selar as costuras:

- As costuras estreitas são seladas com espuma de montagem.

- Slots de 4 cm são selados com pedaços de espuma.

O próximo passo é anexar a malha de reforço

A tecnologia de sua instalação é a seguinte:

- Placas de isopor são lubrificadas com cola.

- A malha é embebida em cola e depois aplicada nas folhas de espuma.

- Quando a cola secar, não se esqueça de lixar a superfície.

- Outras paredes podem ser rebocadas ou revestidas com papel de parede.

Esperamos que, depois de ler este artigo, você esteja convencido de que o procedimento para isolar paredes por dentro não é complicado. Mesmo um construtor não profissional pode lidar com essa tarefa.

Acabamento em isopor

Se quase todos podem lidar com a colagem de papel de parede, o reboco pode ser feito por uma pessoa que tenha o conhecimento necessário.

Para rebocar folhas de espuma, recomenda-se o uso de uma mistura especial com propriedades refratárias. Além disso, você pode usar a mistura para melhorar a "respiração" do isolamento.

O processo de reboco ocorre na seguinte sequência:

- Após a secagem completa do adesivo, a superfície deve ser lixada. By the way, em vez de cola para montar a malha de reforço, você pode usar um primer.

- Em seguida, a mistura é aplicada com uma espessura de 0,4-0,5 cm.

- Quando a camada secar em cerca de um dia, reboco as paredes.

- Depois disso, a superfície é novamente preparada e coberta com uma camada de acabamento de 0,2 a 0,3 cm de espessura.

O reboco da superfície é permitido apenas em clima seco e quente.

Tecnologia de produção

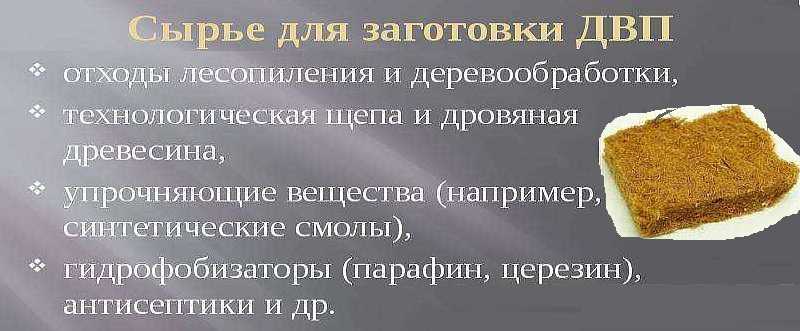

A matéria-prima para a produção de painéis de fibra são os resíduos da indústria marcenaria: cavacos de madeira, serragem, fogo (partes lignificadas dos caules das fiações). A matéria-prima é lavada, as inclusões estranhas são removidas e depois é seca. O material seco é triturado em máquinas especiais (desfibradores e refinadores) nas menores partículas - fibras. O grau de moagem pode ser de grosso a fino. Além disso, o processo é diferente para diferentes métodos de produção.

Matéria-prima para a produção de painéis de fibra

A prensagem é realizada sob alta pressão - 3-5 MPa e alta temperatura - acima de 300°C. Devido a isso, o material é colado e compactado. Antes da prensagem, são adicionados componentes adicionais ao material inicial que alteram as propriedades do material - aglutinantes (resinas sintéticas), repelentes de água, retardadores de chama, etc.

Métodos de formação

Existem duas maneiras de produzir painéis de fibra - prensagem úmida e seca. O método "molhado" é mais ecológico. Na prensagem úmida, menos ligantes são usados (às vezes sem aditivos sintéticos), mas o material é mais caro, pois o processo é mais intensivo em energia. Leva até 15 minutos para secar uma folha, o que limita a produtividade das prensas e, portanto, aumenta o preço do material. Com este método, os aditivos necessários, a água, são introduzidos no material triturado. A pasta entra no dispensador, que a espalha em uma camada uniforme na fita. Para uma remoção mais rápida da água, a fita possui uma estrutura de malha. Depois de passar pela prensa, o verso desse painel de fibra tem uma impressão dessa malha fina.

Quando prensado a úmido, alguns tipos de painéis de fibra podem ser feitos sem a adição de um aglutinante estranho. Sob pressão e em alta temperatura, a lignina (substância que caracteriza as paredes rígidas das células vegetais) é liberada das fibras da madeira. É um ligante natural. A lignina é encontrada em quantidades significativas na madeira de coníferas. Mas não para todos os tipos de painéis de fibra, um aglutinante natural é suficiente. Neste caso, adiciona-se 4 a 7% de aglutinante sintético.

O tipo de formação é fácil de distinguir pela parte de trás da placa

Na prensagem a seco, geralmente são adicionadas resinas sintéticas à massa, que ligam as fibras.É este método que permite obter chapas de fibra de grande espessura - até 12-15 mm, algumas plantas podem produzir caroços de até 40 mm de espessura. A compactação e prensagem da massa seca leva muito menos tempo - 3-5 minutos, dependendo da classe e espessura. A produtividade da prensa aumenta significativamente. Além disso, uma quantidade menor de aditivos é colocada na massa seca - eles não são lavados com água. Tudo isso leva a uma redução no custo do material. Mas os ligantes baratos contêm formaldeído e seu conteúdo deve ser controlado, pois em grandes quantidades é prejudicial à saúde.

Para a produção de móveis e decoração de interiores, deve ser utilizado material com classe de emissão de formaldeído E0.5 ou E1. Isso geralmente é painel de fibra prensado a úmido. Você pode distinguir o painel de fibra feito pelo método úmido pela impressão da grade no verso da folha (veja a foto acima).

Processos de Rescisão

Durante a prensagem a alta temperatura, as partículas aderem umas às outras. O tempo gasto sob a prensa nem sempre é suficiente, portanto, as chapas já formadas são transferidas para uma câmara especial, onde o material “amadurece” em alta temperatura. As placas de fibra são mantidas aqui por várias horas. Durante esse tempo, as fibras são sinterizadas, coladas, o material fica homogêneo e durável.

As placas de fibra de madeira têm diferentes espessuras

As lajes saem da câmara com umidade quase zero e começam a absorver ativamente a umidade do ar. Como resultado desse processo, as bordas das folhas incham. Para evitar essa desvantagem, o material é transferido para outra câmara, onde é levado à umidade normal. E só depois disso, a chapa de fibra pode ser vendida ou para outras máquinas - para pintura, laminação.

O que é bom é que a tecnologia para a produção de painéis de fibra é de plástico. A prensa pode ter qualquer forma, o que permite fazer não apenas material em folha, mas também produtos figurados. Por exemplo, rodapés ou fachadas de móveis.

Causas da umidade

Resultados de mudança de ponto de orvalho

No inverno, com o início da geada, as paredes de nossas casas congelam. Em uma espessura de parede corretamente calculada, o ponto de transição da temperatura negativa para a temperatura positiva, é chamado de ponto de orvalho, está localizado dentro da parede e a condensação não ocorre. Por isso, construíam casas com paredes de pedra com espessura não inferior a 80 cm. Hoje, com o uso das mais recentes tecnologias de construção e materiais inovadores, tornou-se possível construir casas com paredes mais finas, mas essas construções exigem a instalação de estruturas de isolamento térmico adicionais.

Surge a pergunta: de fora ou de dentro para realizar o isolamento?

A questão dos acabamentos exteriores desaparece quando a casa é de madeira e não necessita de acabamentos exteriores. Se a casa for feita de pedra, será mais competente fazer o isolamento da fachada, mas isso não exclui a realização de trabalhos internos.

Existe a única exceção - o isolamento interno das paredes de um apartamento em um prédio residencial de vários andares, onde o uso de qualquer tipo de material isolante térmico não dará resultados tangíveis.

Materiais para isolamento térmico

Materiais para isolamento térmico

Como resultado, várias conclusões principais podem ser tiradas:

Ao instalar o isolamento térmico no interior das paredes da casa, o ponto de orvalho inevitavelmente se move para a superfície interna da parede. Isso acontecerá mesmo com cálculos corretos da espessura do isolante térmico. Como resultado, a vida útil de toda a estrutura de isolamento térmico é reduzida.

A estrutura de isolamento térmico deve necessariamente incluir uma membrana de barreira ao vapor. Como resultado, é necessário resolver a questão da normalização da umidade na sala (aumento do custo dos sistemas de aquecimento e ventilação).

O isolamento dentro da sala reduz o volume das salas.

Como toda a estrutura está instalada dentro da casa, a questão da segurança humana torna-se o mais importante

É importante entender qual dos aquecedores atende melhor a esse requisito. Materiais de matérias-primas naturais são a melhor escolha

Lajes macias ou rolos de lã mineral com alta proteção térmica e propriedades de insonorização são adequados. Todos os materiais com boa permeabilidade ao vapor e capacidade de absorver umidade perderão suas propriedades funcionais ao longo do tempo.

O uso de poliestireno expandido ou poliestireno, como materiais que praticamente não absorvem umidade, é mais benéfico. Neste caso, é necessário considerar o ajuste hermético das placas entre si. A principal desvantagem desta opção é um material completamente sintético e eles terão que respirar.

Hoje se fala muito em espuma de poliuretano, que endurece quando aplicada na superfície e, claro, dá uma forte adesão à superfície interna da parede. A condensação não se forma, mas para o trabalho é necessário construir cofragens tecnológicas. Este processo é bastante longo, enquanto a parede não respira.

Existem muitos aquecedores de parede, há muito por onde escolher, mas a decisão deve ser tomada corretamente. As pessoas vão viver, trabalhar e respirar nesta casa.

O que é painel de fibra, escopo

Fiberboard é uma abreviatura para o nome "Wood Fibreboard". É uma folha de construção ou material de acabamento. Tem um preço relativamente baixo, pode ser de densidade diferente - macio, duro e super duro. Espessura da folha - de 2-3 mm a 12-15 mm, alguns tipos podem ter até 40 mm.

Os painéis de fibra podem ser de diferentes espessuras e densidades

Os painéis de fibra de folha são caracterizados por alta densidade e resistência e têm um preço relativamente baixo. Folhas finas dobram-se perfeitamente, o que permite que sejam usadas para revestir superfícies curvas. O painel de fibra é usado na construção, como revestimento na construção de carcaças de estrutura, para nivelamento de pisos e paredes. As divisórias em vagões ferroviários de passageiros também são feitas desse material.

O painel de fibra de baixa densidade é usado como material de isolamento acústico. O arranjo caótico das fibras da madeira contribui para que os sons "ficam presos" no material. Este é o tipo de material de isolamento acústico mais barato e fácil de instalar. Existem mais eficazes, mas os mais baratos ainda precisam ser procurados.

Alguns tipos de painéis de fibra podem ser usados como materiais de acabamento - para acabamento de paredes em salas com umidade normal. Para esses fins, é usado um painel de fibra, um dos lados da folha é pintado, coberto com um filme decorativo, laminado.

São opções decorativas.

Outra área de aplicação do painel de fibra é a produção de móveis. Normalmente este material é usado como material auxiliar - eles fazem a parede de trás dos móveis do armário, bainham o fundo de poltronas e cadeiras, fundos de gavetas, etc. Em geral, o escopo é extenso. A desvantagem, de fato, é uma - sem aditivos hidrofóbicos, o material se comporta mal em alta umidade. Incha, aumentando de tamanho. Ao mesmo tempo, o material da folha "vai em ondas". Quando seco, permanece deformado. Portanto, em salas não aquecidas ou úmidas, apenas certas marcas de painéis de fibra podem ser usadas.

Versatilidade

Devido às suas propriedades universais, o painel de fibra é usado em uma ampla variedade de áreas durante a construção:

- Como aquecedor para telhados e paredes em construções de caixilharia e casas de madeira;

- Como base de piso para carpete, linóleo, parquet e laminado;

- Como material isolante de som e ruído em salas especializadas;

- Como acabamento final pós-reparo das instalações;

- Como material de mobiliário, para a fabricação de algumas peças;

- Como elemento decorativo e artístico feito à mão.

Palavras-chave: Produção, Versatilidade, Como distinguir o painel de fibra comum do painel duro, Chapa de fibra, Propriedades, Vantagens, resistência, armazenamento, entrega, madeira serrada

Isso é interessante: argila expandida para betonilha seca com as próprias mãos: desmontamos completamente

Literatura

- GOST 4598-86 Placas de fibra de madeira. Especificações

- GOST 8904-2014 Chapa dura pintada. Especificações

- GOST 27935-88 Fibra de madeira e aglomerados. Termos e definições

- GOST 32274-2013 Placas de madeira monoestruturais. Especificações

- GOST 32297-2013 Painéis decorativos para paredes à base de painéis de fibra a seco. Especificações

- GOST 32304-2013 Pisos laminados à base de painéis de fibra de processo seco. Especificações

- GOST 32687-2014 Placas de fibra de madeira a seco revestidas com filmes à base de polímeros termofixos. Especificações

Algumas palavras sobre a história da produção de aglomerados e painéis de fibra

A produção anual de aglomerado no mundo é de cerca de 55 milhões de metros cúbicos, na Rússia - cerca de 5 milhões de metros cúbicos.

A produção anual de aglomerado no mundo é de cerca de 55 milhões de metros cúbicos, na Rússia - cerca de 5 milhões de metros cúbicos.

Há uma concorrência acirrada no mercado de painéis de partículas. A tecnologia de sua produção está em contínuo desenvolvimento. Os fabricantes oferecem placas não revestidas e aquelas com superfície laminada. Muitas empresas fornecem serviços de serragem e afiação de peças.

O painel de fibra foi produzido pela primeira vez na década de 1920 nos EUA. No entanto, a primeira patente tecnológica foi registrada na Suécia em 1931. O equipamento de produção de painéis de fibra do desfibrador é amplamente utilizado em muitos países ao redor do mundo. A produção doméstica deste material começou em Moscou em 1936. Atualmente, a produção de painéis de fibra é um dos setores mais ativos e bem-sucedidos da economia nacional.

A essência e os problemas do isolamento interno

Ao isolar uma casa por dentro, você precisa levar em consideração alguns recursos.

A maioria dos especialistas realmente acredita que vale a pena isolar uma casa por dentro apenas em casos extremos, aconselhando o isolamento por fora. O que significa neste caso a palavra "dentro"? Isso se refere ao revestimento direto das paredes das salas com quaisquer materiais. E se pisos, tetos e algumas outras áreas podem ser facilmente isolados, é com o isolamento de paredes que surgem muitos problemas.

A principal dificuldade é a transição da superfície da parede para a zona fria. Normalmente, se não houver isolamento térmico, o ar quente da sala passa pelas paredes, aquecendo-as. Se o isolamento for colocado por dentro, as massas de ar colidirão com eles, não podendo sair. Todas as paredes neste caso permanecem frias e existe o risco de rachaduras.

Por esta razão, vale a pena considerar se é necessário isolar uma casa particular por dentro, em vez de isolamento térmico por fora. É lógico: por que desperdiçar dinheiro e sua força, se como resultado você só pode obter paredes rachadas e uma sala fria? Mas isso é apenas parte da dificuldade. Além dos danos nas superfícies isoladas, há condensação e outros problemas que aparecerão após um tempo mínimo se pelo menos um pequeno erro for cometido durante o trabalho de isolamento.

Como isolar sua casa

Isolamento de parede independente

Se for decidido abandonar o isolamento da fachada, como isolar a casa por dentro para evitar a condensação? Afinal, é ele quem leva ao aparecimento de formações fúngicas, à destruição de materiais de isolamento térmico.Cada proprietário necessita de toda a estrutura interna de isolamento térmico para funcionar de forma eficiente e funcional. Existem várias tecnologias de isolamento doméstico amplamente utilizadas.

O isolamento de uma casa de toras ou madeira tem características próprias. A condutividade térmica da madeira é, obviamente, menor em comparação com a pedra, e a madeira retém bem o calor, no entanto, quando as paredes são isoladas por dentro, a umidade pode se formar entre a superfície interna da parede e a superfície do isolamento. Para evitar isso, é feito um entreferro para soprar madeira e isolamento. Tecnicamente, o problema é resolvido usando uma caixa de estrutura de madeira com uma largura de estrutura igual à largura das placas de isolamento. A caixa é montada a uma distância de vários centímetros da parede para proporcionar um efeito de ventilação.

Do lado da parede, uma membrana à prova de vento é puxada para a estrutura, que desempenha uma dupla função: protege o entreferro da sobreposição com as fibras do isolante térmico e limita o excesso de movimento do ar dentro do isolamento. Nesse caso, é mais conveniente isolar as paredes por dentro com materiais naturais ecológicos. Existe uma ampla seleção de isolamento de lã mineral, na Rússia os fabricantes mais famosos são: URSA, ISOVER, ROCKWOOL, KNAUF e outros. Do lado da sala, o isolamento é coberto hermeticamente com um material que fornece proteção contra a penetração de vapor nas camadas internas do isolante térmico.

A tecnologia de isolamento de paredes de concreto ou pedra é semelhante ao projeto anterior, mas neste caso é necessário prever um número maior de aberturas tecnológicas para a entrada de ar. Muito mais condensado aparecerá do que no primeiro caso, e o espaço de ar deve ser amplo o suficiente para ventilação intensiva. De fato, é necessário construir uma parede interna adicional.

Ao realizar trabalhos de isolamento térmico em ambientes fechados, deve-se entender que os processos físicos naturais afetarão toda a estrutura. Este trabalho requer uma solução profissional competente.

Mito 10. Todas as casas de madeira são baratas.

O custo de construção de uma casa de madeira varia de US$ 150 a US$ 1200/m². Uma gama tão ampla deve-se às várias tecnologias e à possibilidade de o cliente escolher o grau de prontidão do edifício: desde a compra de um conjunto de casas para autoconstrução até à construção chave na mão. Dentro de uma mesma tecnologia, as flutuações de custo são possíveis dependendo dos materiais utilizados. Por exemplo, uma casa com estrutura de madeira laminada colada custará mais do que uma casa feita de madeira maciça. O material de isolamento e revestimento, etc.. Casas com isolamento de poliestireno expandido são mais baratas que de lã de basalto, revestimento de OSB é mais barato que de DSP.

Com isolamento adicional, o valor da casa aumentará. Algumas tecnologias usam janelas e portas importadas com eficiência energética, especialmente membranas confiáveis, o que também aumenta o custo de construção. Mas, em geral, em termos de consumo de material e intensidade de trabalho, as paredes de estrutura estão entre as mais econômicas. Isso se deve ao menor volume da fundação e das paredes, além do menor preço do isolamento em comparação aos materiais maciços.

O custo de 1 m² de uma parede de estrutura padrão com espessura de 20 cm é 1,3 vezes mais barato que uma parede de madeira, 1,7 vezes mais barata que uma parede de blocos de concreto de espuma e 2,2 vezes mais barata que uma parede de tijolos (com a mesma capacidade de economia de energia e diferentes espessuras de parede necessárias para suas realizações). Mas um preço muito baixo deve alertá-lo: talvez a madeira da estrutura não esteja seca o suficiente, o revestimento tenha a espessura mínima, etc. Você deve sempre se certificar da qualidade das estruturas e materiais para a montagem da casa. Um indicador confiável de qualidade é um certificado de conformidade tecnológica com os padrões europeus (construção, economia de energia, meio ambiente), bem como uma garantia fornecida pela empresa (para as casas de madeira da mais alta qualidade são 30 anos). Uma das vantagens da construção de quadros é a transparência dos investimentos e a precisão das estimativas.O custo de um conjunto de casas é determinado individualmente após o desenvolvimento do projeto e não muda mais.

Densidade, peso, espessura da folha

A tecnologia para a produção de placas de fibra de madeira permite fabricá-las em diferentes densidades. Dependendo da densidade, eles têm diferentes características técnicas e alcance. Existem esses tipos de painéis de fibra:

-

densidade baixa. Eles também são chamados de macios, podem ser designados com a ajuda da letra “M” anexada - DVP-M. Material bastante solto com densidade de 200-350 kg/m³. A espessura da folha pode ser de 8, 12, 16, 25 mm. Se desejar, você pode encontrar até 40 mm. Normalmente são utilizados para insonorização ou como acabamento/revestimento em locais que não estão sujeitos a tensões.

- Densidade média - até 850 kg / m³, a espessura da folha pode ser de 8, 12, 16, 25 mm. De acordo com a classificação, eles também passam como macios.

- Semi-sólido - de 860 a 900 kg / m³, espessura da chapa 6, 8, 12 mm.

- Sólido (DVP T) - 950 kg/m³, espessura da chapa 2,5, 3,2, 4,5 e 6 mm.

- Superhard (DVP-ST) - 960-1000 kg / m³, pode ter 2,5, 3,2, 4,5 e 6 mm de espessura.

As classes duras e superduras são usadas onde a resistência ao estresse mecânico é importante. Na construção doméstica e decoração de casas / apartamentos, o painel de fibra-T é colocado no chão, as paredes podem ser revestidas com eles.

Tipos de placas sólidas

Por tudo isso, os painéis de fibra maciça de uso geral vêm em vários tipos - com diferentes lados dianteiros e traseiros. De acordo com o GOST, as placas de fibra sólida têm a seguinte marcação:

- T - lajes maciças com superfície frontal inacabada. Muitas vezes referido como painel de fibra "técnico". É usado para trabalhos em que a aparência não é importante.

-

T-P - lajes maciças com uma camada frontal colorida. Este é o chamado hardboard. É utilizado na indústria moveleira para paredes traseiras em armários, mesas, etc.

- T-S - placas sólidas com uma camada frontal de polpa de madeira finamente dispersa. Um lado da folha tem a mesma cor, mas é liso, como envernizado. Pode ser usado para embainhar edifícios de estrutura por dentro. Requer trabalho de acabamento mínimo. O papel de parede pode ser colado a essa superfície de strass, mas será muito inconveniente removê-los. Mas a massa não se encaixa bem na superfície alisada - ela rola.

- T-SP - placas sólidas com uma camada frontal colorida de polpa de madeira finamente moída. Pode ser usado como material de acabamento de acabamento.

As classes de fibra sólida podem estar em duas classes - A e B. Eles se distinguem pela qualidade. Como você pode ver, mesmo na mesma aula existem materiais diferentes. Com as mesmas (ou quase as mesmas) características técnicas, possuem diferentes aplicações.

Subespécies de placas de fibra superdura

Placas de fibra super duras raramente são usadas na construção e reparo doméstico - o preço é muito alto e a alta densidade e rigidez podem não estar em demanda. Às vezes, a rigidez excessiva pode ser desconfortável.

De acordo com a norma, existem dois tipos de tal material:

- ST - marca "construção", de aparência pouco atraente;

-

ST-S - com uma camada de face lisa - a polpa de madeira finamente moída é compactada até um estado muito liso.

Praticamente não existem tipos laminados ou decorativos - também não é necessário material muito pesado e duro para o acabamento.

Nomes dependendo da densidade

Além disso, as placas de fibra têm nomes diferentes dependendo da densidade. Geralmente este é um calque (transliteração) de nomes ingleses/internacionais. Embora, sob o mesmo nome, em outros países, muitas vezes se refira a um material diferente.

-

LDF - de placa de fibra de baixa densidade inglesa - LDF. Traduzido - fibra de baixa densidade. Na verdade, este é o nome do material de densidade média, simplesmente possuindo características no limite inferior da zona. Não tem nada a ver com placas de madeira macia.

- MDF - do inglês placa de fibra de média densidade - MDF. Na tradução - placa de fibra de média densidade. Se falamos de padrões, esse material corresponde às definições GOST de fibra de média densidade.

-

HDF - placa de fibra de alta densidade - HDF. De acordo com as características, a marca DVP-T (sólida) pode ser colocada em linha.

Como você pode ver, não há uma distinção clara. Outra confusão é adicionada pelo uso incorreto de nomes. Em geral, cada vez é necessário esclarecer o que exatamente o falante quer dizer com este ou aquele termo.