Quais eletrodos para soldar um tubo de perfil de 2 mm.

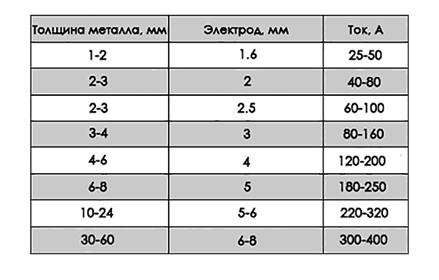

Ao escolher eletrodos para soldagem elétrica, eles são guiados pela espessura das peças de trabalho, que está diretamente relacionada ao seu diâmetro.

Os dados necessários podem ser obtidos nas tabelas da embalagem ou determinar você mesmo as dimensões, dado que o diâmetro do eletrodo corresponde aproximadamente à espessura da parede em valores que não excedem 4 mm.

Seleção do modo de soldagem e tipo de eletrodos

A corrente que passa pelos eletrodos está diretamente relacionada ao seu diâmetro, seu valor geralmente é indicado na embalagem. Além disso, seu valor pode ser definido a partir de tabelas ou determinado aproximadamente por cálculos, com base no fato de que 1 mm. espessura do eletrodo requer uma corrente de 30 amperes.

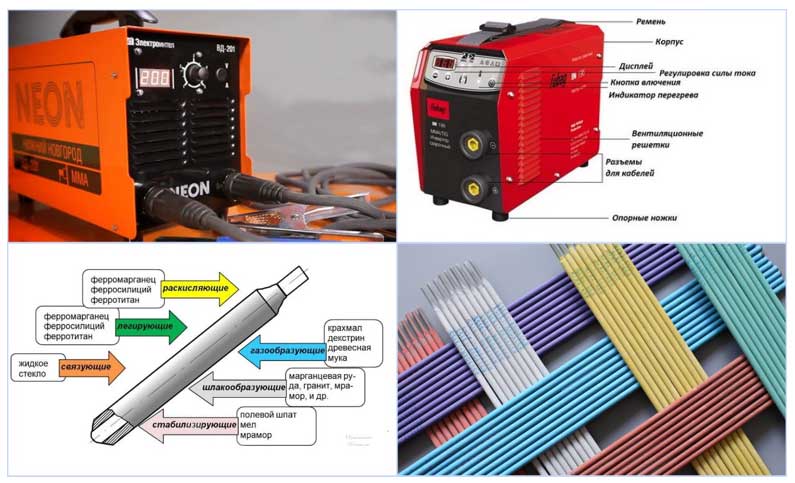

Existem quatro tipos principais de eletrodos, dependendo do material de revestimento:

- Azedo (A). Eles são caracterizados por um alto teor de ferro e manganês, o eletrodo metálico passa na costura na forma de pequenas gotas com a formação de um banho líquido, quando solidificado, a escória é facilmente separada. Ao trabalhar, a temperatura do arco muito alta leva a rebaixos, a costura é altamente propensa a rachaduras - isso limita o uso desse tipo.

- Celulósico (C). Além da celulose, a composição inclui minérios de ferromanganês e talco, que queimam completamente quando aquecidos, formando um gás protetor, enquanto a costura não possui revestimento de escória. O eletrodo entra na costura com gotas médias e grandes, formando uma estrutura áspera e irregular com inúmeros respingos.

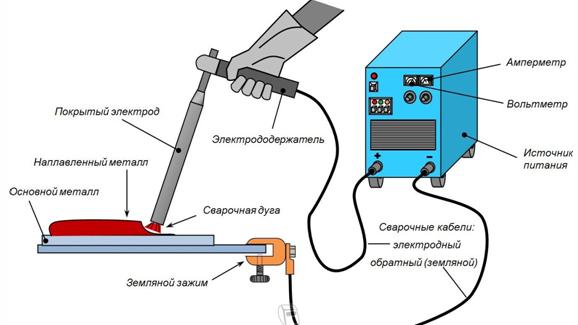

Arroz. 10 Aparência do aparelho de arco elétrico e eletrodo

Rutilo (P). O revestimento consiste principalmente de dióxido de titânio ou ilmenita, o metal do eletrodo passa na poça de fusão com gotas médias e pequenas com uma pequena quantidade de respingos e a formação de uma costura uniforme e de alta qualidade. O revestimento de escória tem uma estrutura porosa e é facilmente separado da costura.

Para soldagem elétrica de ligas de aço de baixo carbono, das quais são feitos tubos moldados, os bons eletrodos das marcas UONI-13/55, MP-3, ANO-4 são mais usados, OK 63.34 pode ser usado para soldagem de aço inoxidável.

Fig.11 Soldagem de tubos de paredes finas

Preparação para o trabalho

A conexão de tubos de perfil sem soldagem é realizada principalmente usando grampos e parafusos especializados. Com o tempo, os fixadores se soltam, portanto, ao cuidar do produto, é necessário verificar constantemente a resistência da estrutura. Para reduzir problemas durante a operação, a soldagem é usada para montar a estrutura.

Para obter uma solda forte, é necessário preparar a superfície do tubo. Por esta:

as seções do tubo são cortadas no comprimento necessário;

Usando um moedor para cortar tubos

Recomenda-se cortar tubos com ferramentas especiais, por exemplo, uma serra, que permite fazer o corte o mais uniforme possível.

- se for necessário conectar os elementos em um ângulo, os tubos são cuidadosamente ajustados entre si para que as folgas sejam as menores possíveis. Isso aumentará a qualidade da solda e, como resultado, a confiabilidade do produto acabado;

- os locais onde a solda deve ser localizada são limpos de ferrugem, rebarbas e outros depósitos estranhos. Qualquer inclusão afeta negativamente a resistência da costura. A limpeza pode ser feita com uma simples escova de metal ou equipamento especializado, como um moedor.

Preparação da superfície antes da soldagem

Soldagem a arco

A soldagem a arco manual é amplamente utilizada em todos os setores da economia nacional e no cotidiano para a união de elementos de estruturas metálicas. Suas propriedades distintivas em comparação com outros tipos de juntas soldadas são:

- O custo relativamente baixo da máquina de solda e dos consumíveis, que são os eletrodos.

- Obtenção de juntas soldadas de alta qualidade de tipos comuns de metais, incluindo ligas inoxidáveis.

- A capacidade de realizar trabalhos de soldagem em muitos locais de difícil acesso - isso é facilitado pelo baixo peso e pela facilidade de conectar o equipamento à eletricidade.

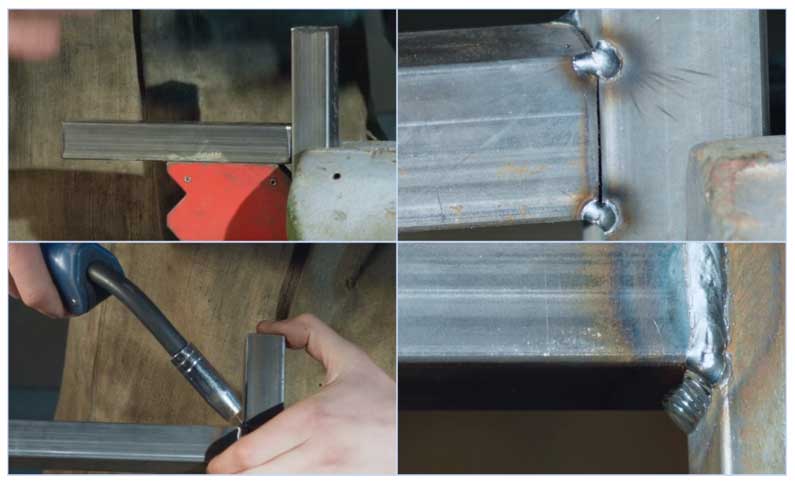

Arroz. 7 Soldagem de um tubo de perfil fino - tipo de costura

A execução de trabalhos com soldagem a arco elétrico consiste nas seguintes etapas:

- As extremidades dos tubos são preparadas para soldagem, para isso são limpas de ferrugem, após o que os espaços em branco são colocados na distância necessária para preencher a costura com metal do eletrodo fundido, geralmente são usados dispositivos especiais para isso.

- A máquina de solda é ligada, definindo a corrente necessária de acordo com o indicador embutido, o eletrodo é inserido no suporte conectado à máquina de solda, a segunda extremidade é fixada no tubo.

- A posição das peças a serem soldadas em relação umas às outras é fixada por soldagem a ponto (tacks), após o que a soldagem elétrica é realizada usando roupas de proteção, máscara e luvas do soldador.

- No final do trabalho, a escala é derrubada e a costura é limpa com uma escova de metal.

Soldagem semiautomática de gás inerte de metal (MIG)

Graças às tecnologias modernas, tornou-se possível soldar produtos de perfil da maneira mais simples em condições domésticas, o que não requer muita experiência e muitos anos de treinamento como soldador.

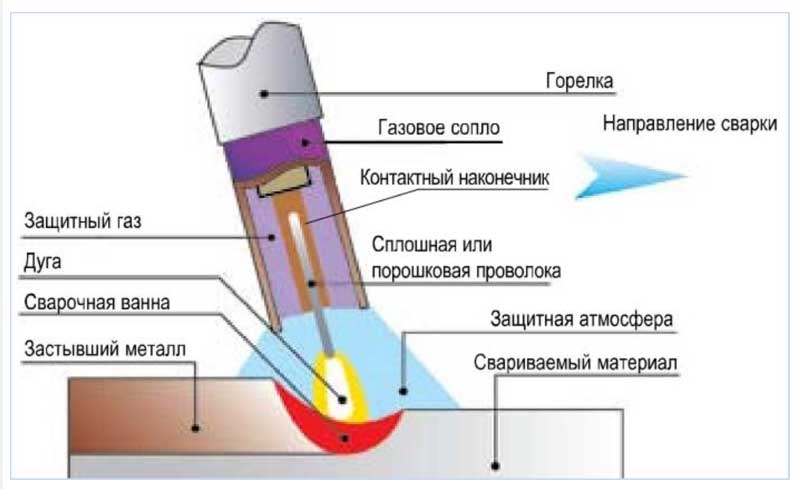

Arroz. 8 Como funciona o MIG

A soldagem semiautomática com gás inerte (MIG) é um passo evolutivo no desenvolvimento da soldagem a arco convencional, em comparação com a qual apresenta as seguintes vantagens:

- Em vez de um eletrodo, um fio especial com diâmetro de 0,6 a 1,2 mm é alimentado automaticamente na poça de solda através da tocha, enrolada em bobinas - isso automatiza o processo e reduz o tempo de troca de eletrodos.

- Juntamente com o arame, um gás inerte (geralmente uma mistura de dióxido de carbono e argônio) é fornecido ao queimador através da manga de soldagem - isso evita a formação de escória e melhora a qualidade da solda.

Graças a esta tecnologia, a soldagem semiautomática tem as seguintes vantagens sobre as máquinas a arco elétrico:

- Permite soldar peças finas com uma espessura de 0,5 mm.

- Cozinha aço, aço inoxidável, ferro fundido, alumínio e metais não ferrosos.

- Ao realizar o trabalho, não há escória e praticamente não há fumaça - isso é menos prejudicial à saúde, melhora a qualidade da costura em comparação com os métodos de arco elétrico.

As desvantagens do MIG incluem o volume (é necessário um cilindro de gás maciço e um sistema de alimentação de fio para o queimador) e a impossibilidade de trabalhar com ventos fortes que sopram o gás para fora da zona de soldagem.

Arroz. 9 Soldagem de tubos de perfil de paredes finas em um ambiente de gás inerte

Técnica de soldagem

A soldagem de uma estrutura de um tubo de perfil pode ser realizada por qualquer um dos seguintes tipos:

- gás;

- arco eletrico.

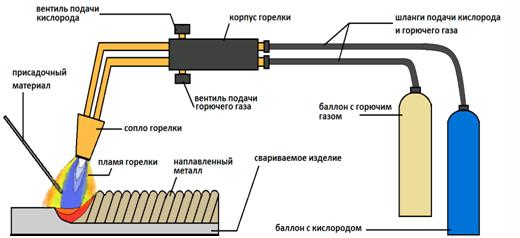

Soldagem a gás

A soldagem a gás é produzida fundindo o metal e preenchendo o espaço vazio com um aditivo.

Tecnologia de soldagem a gás

Para soldagem a gás, você precisará de:

- máquina de solda especial com um conjunto de pontas para o queimador;

- cilindro com oxigênio;

- um cilindro com gás combustível (o acetileno é mais usado);

- fio de enchimento (é necessário que o fio seja feito do mesmo material dos tubos a serem soldados);

- pó de solda (fluxo), que reduz a oxidação do metal e protege a costura. O fluxo é aplicado na superfície do tubo antes do início da soldagem;

- elementos de proteção individual do soldador (máscara).

Na soldagem a gás, as precauções de segurança devem ser rigorosamente observadas, pois os gases utilizados são explosivos.

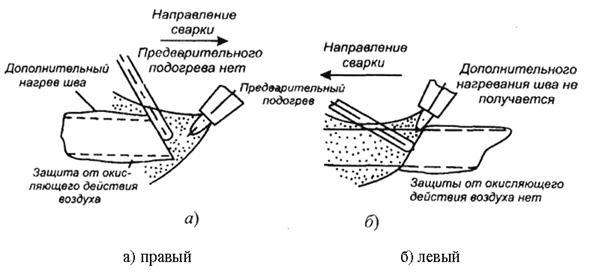

A conexão de tubos usando soldagem a gás pode ser realizada de 2 maneiras:

- da esquerda para a direita. O aditivo é fornecido após aquecimento com queimador, o que permite soldar tubos com espessura superior a 5 mm. A costura não é uniforme e requer refinamento adicional.Desta forma, o portão é soldado a partir de um tubo de perfil e outras estruturas tridimensionais;

- da direita para esquerda. O aditivo é alimentado na frente do queimador, o que permite obter a costura mais uniforme. É usado principalmente para tubos com menos de 5 mm de espessura, como treliça de tubo de perfil de soldagem, banco de jardim e assim por diante.

Maneiras disponíveis para formar uma solda

Após o resfriamento completo, recomenda-se que a costura seja limpa e protegida contra corrosão.

A soldagem a gás é usada para conectar tubos de perfil feitos de metais não ferrosos (latão, alumínio, cobre e assim por diante).

As vantagens da soldagem a gás são:

- simplicidade. Soldar uma estrutura com um queimador de gás não requer conhecimentos e habilidades especiais;

- disponibilidade. Os componentes necessários (gases) podem ser adquiridos sem muita dificuldade;

- não há necessidade de uma poderosa fonte de corrente elétrica.

Soldagem a arco

A soldagem a arco é usada ao unir perfis feitos de metais ferrosos, ou seja, aço.

A soldagem a arco elétrico é realizada usando:

- máquina de solda;

- eletrodos.

Tecnologia de soldagem a arco

A seleção de eletrodos e a corrente necessária para soldagem é realizada com base na espessura do metal do tubo de perfil.

Tabela da proporção do metal a ser soldado e os eletrodos usados

A tabela mostra os parâmetros de eletrodos recomendados. Para garantir que o eletrodo seja escolhido corretamente, é necessário realizar uma costura de teste em pequenas seções de tubos.

A força da corrente também afeta a qualidade da solda. Para tornar a costura o mais forte possível, é necessário alcançar a maior força de corrente possível.

A soldagem de um tubo de perfil com um inversor é realizada na seguinte ordem:

- seções soldadas de tubos de perfil são fixadas com segurança para evitar sua deformação e deslocamento. Para fazer isso, você pode usar dispositivos especiais e ferramentas improvisadas;

- em 4-5 pontos, é realizada a soldagem por pontos (soldadura por pontos), o que permite pré-ligar as peças;

O estágio inicial da soldagem estrutural

- a exatidão do projeto é verificada. Se necessário, com a ajuda de um martelo, os defeitos são corrigidos;

- a junta é finalmente soldada. Ao mesmo tempo, recomenda-se monitorar a velocidade do movimento do eletrodo para que o metal dos tubos tenha tempo de derreter completamente e ao mesmo tempo não afundar dentro do perfil.

Recomenda-se que os tubos de perfil com espessura superior a 5 mm sejam soldados em várias etapas para obter uma costura forte. Neste caso, a soldagem é realizada em direções opostas em relação uma à outra.

Após a conclusão da soldagem, a estrutura deve ser resfriada para evitar a deformação do tubo de perfil.

A costura acabada é limpa com ferramentas especiais, por exemplo, uma rebarbadora.

Processamento de costura com uma broca

O local de soldagem requer proteção de alta qualidade contra influências ambientais, pois o metal exposto a altas temperaturas enferruja várias vezes mais rápido.

Você pode aprender mais sobre soldagem a arco assistindo ao vídeo.

Todos os trabalhos de soldagem devem ser realizados observando as precauções de segurança e utilizando meios para proteger o soldador. A escolha do método de soldagem depende do material de que são feitos os tubos de perfil, bem como dos equipamentos disponíveis.