Características de design

Na maioria das vezes, um tanque de metal com capacidade de até 5 litros com tubos embutidos atua como trocador de calor. Não há contato direto com o fogo. O dispositivo permite aquecer água fria, que então entra nos radiadores ou em um tanque removível de maior capacidade localizado na mesma sala ou em uma sala adjacente.

Como resultado, aquecendo o fogão em uma sala, será possível aquecer outra. De acordo com seu projeto, o trocador de calor para o forno pode ser externo e interno.

Este tipo é muito semelhante a um tanque cheio de refrigerante. Dentro do tanque está uma parte do tubo usado para remover os produtos da combustão. Em termos de projeto, o trocador de calor externo é mais complexo que o interno, pois impõe maiores exigências no desempenho dos trabalhos de soldagem.

No entanto, sua manutenção é muito mais fácil. Se necessário, o tanque pode ser desmontado para remover incrustações ou eliminar vazamentos.

Interior

Ele é montado acima de uma câmara de incêndio diretamente no forno. É fácil de instalar, mas se for necessária manutenção, podem surgir algumas dificuldades. Especialmente se o forno for feito de tijolos.

Para evitar isso, no momento do desenvolvimento do projeto, vale a pena cuidar da manutenção do futuro trocador de calor.

Prós e contras do forno

Um fogão comum distribui o calor de forma desigual: está muito quente ao lado do fogão e, quanto mais longe, mais frio fica. A presença de um circuito de água permite que o calor gerado pelo recuperador de calor seja distribuído uniformemente por toda a casa.

Assim, apenas um fogão é capaz de aquecer vários cômodos da casa ao mesmo tempo. O fogão funciona quase da mesma forma que uma caldeira de combustível sólido. Só que não aquece apenas o refrigerante e o circuito de água. Além disso, as paredes e os canais de fumaça são aquecidos, o que também desempenha um papel importante no processo de aquecimento.

O permutador de calor (bobina) é o elemento principal da salamandra. Ele é instalado na parte de combustível do fogão, onde todo o sistema de aquecimento de água está conectado a ele.

As vantagens de um forno com circuito de água incluem as seguintes características:

- Em primeiro lugar, para tal forno não é necessário comprar unidades e componentes caros.

- Um forno construído adequadamente irá atendê-lo por um longo tempo sem exigir reparos caros. Às vezes, você pode precisar apenas de um pequeno cosmético.

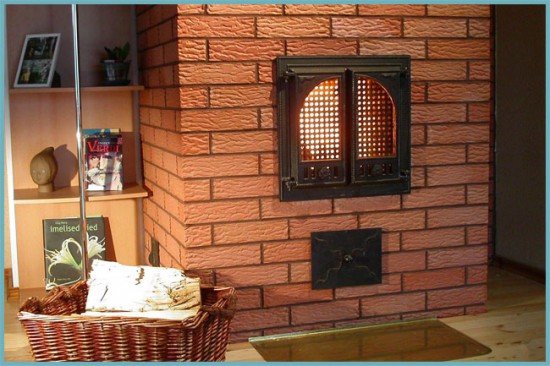

- Você pode criar um fogão de qualquer design: forma, tamanho, decoração - tudo isso ao seu gosto e capacidade financeira.

- Se compararmos um fogão equipado com um circuito de água e uma caldeira de combustível sólido, com a ajuda do primeiro, não apenas o refrigerante é aquecido, mas também as saídas de fumaça.

- Uma bobina pode ser equipada com um fogão já construído. Também pode ser inserido no forno de cozedura.

Há também desvantagens para este tipo de aquecimento.

- Quando o trocador de calor é inserido na parte de combustível, o espaço precioso deste último é bastante reduzido. O problema pode ser resolvido se o trocador de calor for embutido no forno no estágio de sua construção. Só precisa ser ampliado. Bem, se estiver inserido em uma estrutura já construída, não há outra saída, exceto a colocação incompleta de combustível, mas em partes.

- Com tal fogão, o risco de incêndio aumenta. Um fogo aberto queima no fogão e na lareira, além de lenha sobressalente ser frequentemente armazenada nas proximidades. Não deixe esta unidade sem vigilância.

- Se o fogão for operado incorretamente, o monóxido de carbono entrando nas instalações da casa pode levar a consequências muito tristes.

Os especialistas aconselham o uso de líquido não congelante em tais estruturas se as pessoas não moram na casa o tempo todo, mas, por exemplo, apenas no verão.

Últimos anúncios

-

Caldeira a gás Protherm (Proterm) Bear 20 klom

Novo na caixa, todo lacrado, verifique a garantia datada de 01/09/19. Estou vendendo porque não se encaixava no nosso sistema antigo, mas para devolver...

- Região: região de Moscou

-

11.09.19

-

Caldeira a gás de aquecimento de água VK-21 (KSVa-2.0 GS)

Oferecemos uma caldeira de aquecimento de água de aço KSVa-2.0 Gs (VK-21). Para um pedido de atacado (a partir de 2 caldeiras) é possível um desconto no preço

Um tipo …- Região: região de Kirov

-

05.08.19

-

Vapor KV-300

Oferecemos caldeira a vapor KV-300(KP-300).

Capacidade de vapor para vapor normal, kg / hora - 300;

- excesso permitido...- Região: região de Kirov

-

28.06.19

-

Gerador de vapor para 500 kg de vapor

Especificações:

— capacidade de vapor — 500 kg/h;

– tipo de caldeira – duas vias, tubo de fogo com reversível…- Região: região de Kirov

-

28.06.19

-

Gerador de vapor para 1600 kg de vapor

Especificações:

— capacidade de vapor — 1600 kg/h;

– tipo de caldeira – duas vias, tubo de fogo com reversível…- Região: região de Kirov

-

28.06.19

-

Caldeira de água quente KSV-0,63

Oferecemos uma caldeira de água quente KSV-0.63.

Dados técnicos e características:

- potência nominal de calor, ...- Região: região de Kirov

-

28.06.19

-

Caldeira de água quente 850 kW a gás diesel

Especificações:

- potência calorífica nominal - 0,85 MW;

- eficiência - 92%;

– tipo de caldeira – duas vias, …- Região: região de Kirov

-

28.06.19

-

Caldeiras de carvão automáticas Lugaterm

O modelo da caldeira combina três partes principais: uma fornalha refrigerada a água, um trocador de calor com um mecanismo mecânico automático …

- Região: Moscou

-

15.03.19

-

CALDEIRAS DE COMBUSTÍVEL SÓLIDO QUENTE DE ÁGUA NA MINA KVR

Tipo de combustível: lenha de qualquer umidade

Potência de 0,2 a 2,5 MW

Finalidade: obter água quente com temperatura nominal ...- Região: região de Kirov

-

05.02.19

-

CALDEIRAS DE AQUECIMENTO DE ÁGUA PARA TRABALHO EM RESÍDUOS DE PROCESSAMENTO DE MADEIRA E SERRAGEM KVM

Tipo de combustível: resíduos de madeira (serragem, lascas de madeira, cascas) – sem limitação de umidade

Potência: 0,2 a 2,5 MW

Propósito:…- Região: região de Kirov

-

05.02.19

Avisos por tópico:

- Caldeiras e equipamentos para salas de caldeiras

- Torres de refrigeração

- Redes de aquecimento (tudo sobre tubulações)

- materiais

- Tratamento de água

- cogeração

- Fornecimento de calor autônomo

- Bombas, ventiladores, exaustores de fumaça

- Acessórios de tubulação

- Equipamento de troca de calor

- Dispositivos de medição

- I&C

- Equipamento de reparo

- Aparelhos de aquecimento

Características de design

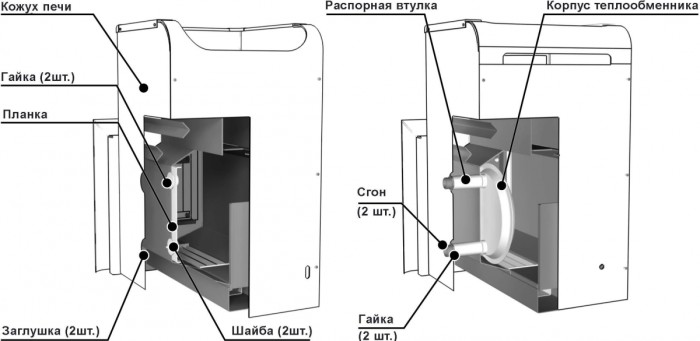

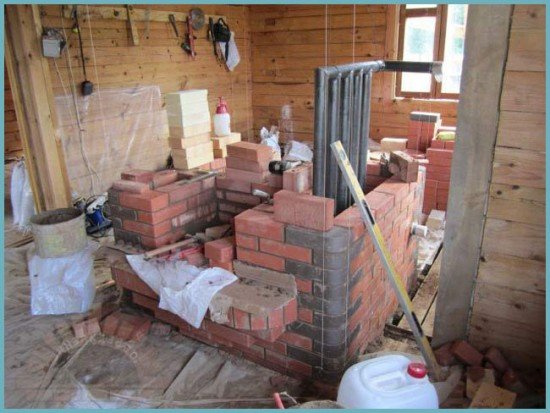

Se o proprietário do edifício tiver experiência na colocação de tijolos ou no trabalho do forno, a instalação pode ser feita manualmente. Antes de conectar o sistema de aquecimento de água, você também precisará fazer uma unidade de troca de calor.

Apesar do mercado de construção oferecer uma grande variedade de estruturas acabadas, a autoprodução é mais lucrativa. Uma instalação feita por conta própria permite que você leve em consideração todos os parâmetros desse forno específico, sua colocação e dimensões do compartimento de combustível.

Trocador de calor de tubos

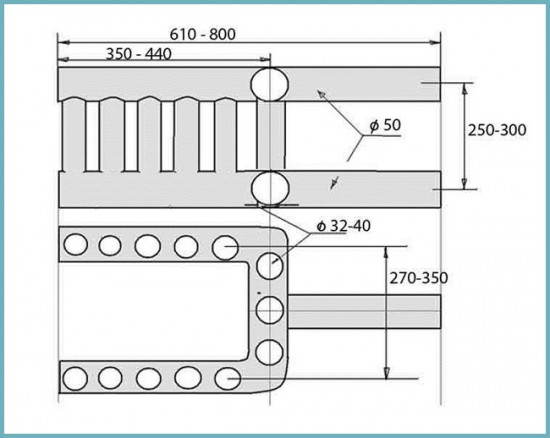

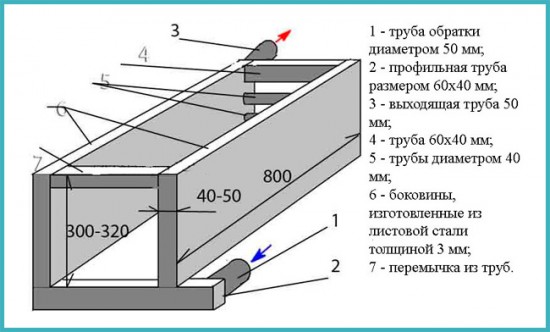

O dispositivo de um sistema de aquecimento de forno com um circuito de água envolve a instalação de um trocador de calor no compartimento de combustível do forno e a conexão de tubos a ele para fornecer o fluido de trabalho. Para aquecer e cozinhar fogões e fogões, as bobinas soldadas a partir de tubos e colocadas em recipientes de metal são adequadas. Sua fabricação exige profissionalismo e a limpeza dos produtos de combustão é bastante trabalhosa, mas a superfície sinuosa fornecerá aquecimento rápido.

Os tubos em forma de U de 50 mm usados no projeto podem ser substituídos por seções de tubos de perfil de 40x60 mm.Isso simplificará o trabalho de soldagem e facilitará muito a instalação. Se o forno não for usado para cozinhar, tubos adicionais de pequeno diâmetro são soldados na parte superior do trocador de calor. Um design do tipo faça você mesmo emitirá muito mais calor.

Trocador de calor em chapa de aço

Dispositivos deste tipo são usados em fornos projetados exclusivamente para aquecimento de ambientes. Para sua fabricação, você precisará de chapas de metal com meio centímetro de espessura, seções de tubos retangulares de 40x60 mm, bem como tubos redondos do mesmo diâmetro para fornecer água à superfície de trabalho. As dimensões dos trocadores de calor dependem das dimensões dos compartimentos do forno para combustível.

Um sistema de aquecimento semelhante pode ser usado para um fogão de aquecimento e cozimento ou um fogão simples. Para isso, a estrutura deve ser montada de forma que os gases aquecidos da câmara de combustível se desloquem em direção à prateleira superior do registro, fluam em torno dela e entrem nos canais de fumaça.

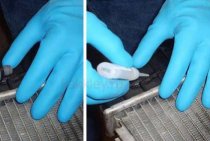

Controle de juntas soldadas e curvas

Cada junta soldada é submetida a inspeção externa e medição para detectar deslocamento de borda e fratura na junta (Fig. 8). Sob o deslocamento b das bordas a serem soldadas entende-se o deslocamento paralelo dos eixos dos tubos entre si. A torção k é um desvio na forma de um desalinhamento dos eixos dos tubos unidos. Deslocamentos de borda e quebras de junta são medidos com uma régua especial de 400 mm de comprimento com um recorte no meio, que é instalada firmemente ao longo da geratriz de um dos tubos com um recorte na junta, e o desvio é determinado no outro tubo com uma sonda a uma distância de 200 mm do eixo da articulação. As medições são realizadas em 3 - 4 lugares ao redor da circunferência da articulação.

A inspeção revela defeitos como incêndio criminoso (fusão) de tubos nos pontos de contato com as esponjas e o corpo da máquina, bordas rastejantes, remoção incompleta de rebarbas externas.

a - deslocamento; b - fratura;

Figura 8 - Desvio das bordas dos tubos soldados

Para verificar a qualidade das soldas, bem como dispositivos para controle automático dos parâmetros do processo de soldagem, são realizados testes expressos de juntas soldadas de controle (amostras). As amostras são recebidas antes do início de cada turno. A soldagem só é permitida se houver resultados positivos de testes rápidos de amostras de controle. Via de regra, as amostras expressas são submetidas a exame metalográfico.

A verificação das propriedades mecânicas e o exame metalográfico das juntas soldadas são realizados em amostras feitas de juntas soldadas de controle, ou em amostras de juntas soldadas cortadas do produto fabricado. No caso de corte de produtos acabados, o volume de juntas de controle deve ser de pelo menos 1% (mas não inferior a três juntas) do número total de juntas soldadas idênticas realizadas por cada soldador em um turno.

Ao executar a esfera com ar comprimido, verifica-se a integridade da remoção da rebarba interna (ou vazamento de metal) - garantindo uma determinada seção de fluxo nas juntas soldadas. Ao testar juntas soldadas em tubos retos (chicotes), é usada uma esfera com diâmetro de 0,86din.nom, em bobinas 0,8din.nom tubos. A diminuição do diâmetro da esfera durante o controle da área de escoamento na serpentina é causada pela ovalização dos tubos nas curvas. Uma armadilha de esferas é colocada na extremidade livre da bobina, o que garante a operação segura.

O controle da ovalização de curvas de tubos e bobinas de superfícies de aquecimento é seletivo (pelo menos 10% de curvas do mesmo tamanho padrão). A ovalização máxima ao longo de todo o comprimento da curva não deve exceder o valor permitido. A medição dos diâmetros externos máximo e mínimo do tubo na curva é feita em uma seção de controle.

A ovalização da seção nos locais das curvas do tubo pode ser determinada

onde e são, respectivamente, o diâmetro externo máximo e mínimo do tubo na curva, medido em uma seção da seção, m.

Ovalidade admissível para superfícies de aquecimento de caldeiras

onde R é o raio de curvatura do tubo, m;

- diâmetro externo do tubo, m.

O afinamento da parede do tubo no local da curva no lado esticado (externo) é determinado seletivamente por um medidor de espessura ultrassônico. Uma verificação obrigatória do desbaste é recomendada ao trocar as ferramentas de dobra, configurar a máquina e os acessórios.

Para tubos com diâmetro de até 60 mm, dobrados sem aquecimento, correntes de alta frequência (HF), ondulação (ondulações) na parte interna da curva e protuberâncias no lado esticado não devem exceder 0,5 mm de altura com um degrau mínimo de pelo menos três alturas.

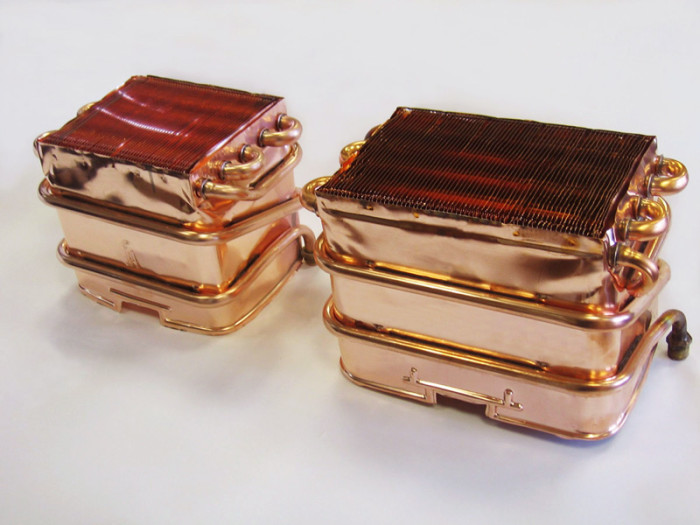

Escolhendo um material

A bobina é tradicionalmente feita de um tubo, cujo comprimento e diâmetro são determinados pelo nível desejado de transferência de calor. A eficiência da estrutura dependerá da condutividade térmica do material utilizado. Os tubos mais utilizados são:

- cobre com um coeficiente de condutividade térmica de 380;

- aço com um coeficiente de condutividade térmica de 50;

- metal-plástico com um coeficiente de condutividade térmica de 0,3.

Cobre ou plástico?

Com o mesmo nível de transferência de calor e dimensões transversais iguais, o comprimento dos tubos de metal-plástico será 11 e os tubos de aço 7 vezes maiores que os tubos de cobre.

É por isso que para a fabricação da bobina é melhor usar tubo de cobre recozido.

Esse material é caracterizado por plasticidade suficiente e, portanto, pode facilmente receber a forma desejada, por exemplo, dobrando. Um acessório é facilmente conectado a um tubo de cobre com uma rosca.

Estamos à procura de meios improvisados

Dado o alto custo dos materiais, seria apropriado considerar a possibilidade de utilizar produtos que já serviram ao seu propósito, mas ainda não desenvolveram totalmente o seu recurso. Isso não apenas reduzirá o custo de fabricação do trocador de calor, mas também reduzirá o tempo de trabalho de instalação. Em regra, dá-se preferência a:

- quaisquer radiadores de aquecimento que não tenham vazamento;

- toalheiros aquecidos;

- radiadores de automóveis e outros produtos similares;

- aquecedores de água instantâneos.

Pagamento

Raio de curvatura mínimo

O raio de curvatura é determinado pela fórmula

=3,0833,

onde é o raio de curvatura, mm.

Com base nesta condição, é necessário aplicar a flexão por enrolamento com um mandril (2 com base nas considerações de projeto).

Definição de momento fletor

O momento de flexão necessário para a flexão do tubo é determinado a partir da condição de flexão do tubo:

,

onde é a tensão na zona de deformação, MPa;

- limite de escoamento condicional do aço, MPa;

=255 MPa para aço 15Kh1M1F.

A divulgação da condição de flexão é determinada pela fórmula

,

onde é o fator de reforço do tubo determinado pelo formato da seção;

é o fator de reforço do tubo, determinado pelas propriedades do material;

Para pacote de tubos:

= 5,8 para aço 15Kh1M1F.

A determinação do momento de resistência, , Nm da seção para flexão elástica é determinada pela fórmula

Onde

A razão entre o diâmetro interno e externo é determinada pela fórmula

O momento de resistência é determinado pela fórmula

O momento fletor é determinado pela fórmula

Determinando a força de aperto do tubo

é determinado pela fórmula

\u003d (1,5-2,0) \u003d 2,00,032 \u003d 0,09 m.

A força de aperto do tubo é determinada pela fórmula

Determinando o raio necessário do setor de dobra

Durante a deformação a frio do metal, incluindo tubos, ocorre o retorno elástico - a capacidade do tubo de se soltar um pouco após a remoção da carga. Portanto, é necessário determinar o raio do setor de flexão, R, m, que reduziria esse efeito.

O raio do setor de dobra necessário é determinado pela fórmula

onde E = 2,1.

Determinação do ângulo de flexão

O ângulo de curvatura é determinado pela fórmula

Onde

é determinado pela fórmula

O ângulo de curvatura é determinado pela fórmula

Determinação do torque total

O torque total é determinado pela fórmula

onde é o torque necessário para superar as forças de atrito, kNm.

Determinação do torque necessário para vencer as forças de atrito

,

onde é o coeficiente de atrito resultante (empírico), levando em consideração o atrito de rolamento no rolo, o atrito de deslizamento do rolo nos eixos, o atrito de deslizamento nos mancais do setor de flexão, o atrito do tubo no mandril, etc.

=0,05.

O torque gasto para vencer as forças de atrito é determinado pela fórmula

O torque total é determinado pela fórmula

Determinando a potência no eixo do setor de dobra

Potência no eixo do setor de dobra

Onde

é determinado pela fórmula

onde =1450 rpm (aceito);

= 450 (aceito), a unidade em si é desconhecida para nós, portanto, todos os dados são especulativos.

A potência no eixo do setor de dobra é determinada pela fórmula

A potência do motor de acionamento é determinada pela fórmula

onde é o fator de eficiência (C.P.D.) do drive (aceito condicionalmente).

Análise do cálculo do processo de dobra de tubos

No decorrer deste cálculo, foi determinado o raio de curvatura do tubo necessário, cujo valor mostrou que era necessário aplicar a curvatura do enrolamento com um mandril. Foi encontrado o torque necessário no eixo do setor de dobra de tubos, cujo valor permitiu determinar a potência necessária do motor de acionamento para dobra de tubos. Seu valor não é tão grande (1.895 kW), mas é suficiente para dobrar tubos desse diâmetro.

Métodos para fabricação de bobinas

Existem três esquemas principais para a obtenção de bobinas de superfícies de aquecimento de caldeiras (Fig. 7): elemento por elemento, vime e o método de construção sequencial. Independentemente do método, o processo tecnológico de fabricação de bobinas prevê: inspeção de recebimento de tubulações; classificar os tubos originais por comprimento; desenvolvimento de esquemas para cortar tubos em elementos; corte de tubos, aparagem e limpeza de extremidades de tubos. Escolhemos o método elemento a elemento.

Figura 7. Esquema elemento a elemento para fabricação de bobinas

Com o método de fabricação elemento por elemento, os tubos retos preparados são primeiro dobrados em máquinas com posterior chapeamento, depois os elementos dobrados são soldados juntos em uma bobina (Fig. 7).

Desvantagens do aquecimento do forno com um circuito de água

- Perda de espaço útil. O trocador de calor embutido na fornalha reduz significativamente seu tamanho, portanto, esse fator deve ser levado em consideração ao colocar a fornalha. Bem, se o trocador de calor estiver embutido em uma estrutura existente, a única solução é o carregamento frequente de combustível.

- Aumento do risco de incêndio. Como um fogão ou lareira requer uma fogueira e um suprimento de combustível próximo, não é recomendável deixar esse fogão sem vigilância por muito tempo.

Tendo organizado o aquecimento do fogão na casa, você deve monitorar constantemente a segurança contra incêndio

Monóxido de carbono. Se usado de forma inadequada, o monóxido de carbono pode entrar nos alojamentos, o que é perigoso para a vida humana.

Adendo. Se o aquecimento com um circuito de água estiver instalado em uma casa de campo em que ninguém mora regularmente, especialmente no inverno, para evitar o congelamento da água no circuito, é melhor usar um líquido anticongelante.

Vamos iniciar a instalação

A sequência de trabalho depende das características de projeto do trocador de calor.

Instalando um dispositivo com um registro

Ao instalar em um forno antigo, você terá que desmontar parte da alvenaria. A sequência do trabalho é a seguinte:

- Estamos preparando a fundação para a bobina diretamente na cavidade do forno.

- Instalando a bobina.

- Colocamos a fileira de tijolos desmontada, deixando espaço para a entrada e saída dos tubos.

- Conectamos o trocador de calor ao sistema de aquecimento.

Antes de iniciar a operação, o tanque deve ser verificado quanto a vazamentos sem falhas. Você pode garantir que não haja vazamentos enchendo-o com água, de preferência sob pressão.

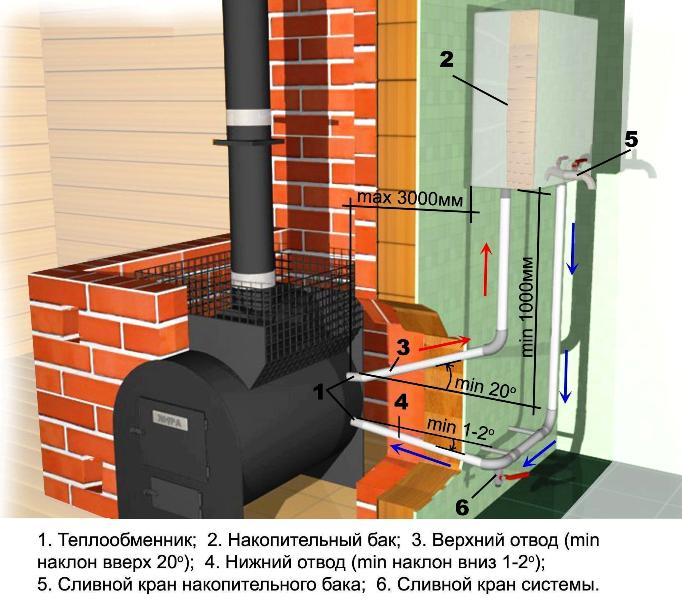

Montagem do dispositivo com um recipiente

A melhor opção para um fogão ou lareira. É feito de um tanque de metal e dois tubos de cobre. O volume do tanque, como regra, é de cerca de 20 litros.Na ausência de um produto acabado, um reservatório de volume suficiente é feito à mão por soldagem de chapas de aço.

Para a fabricação do trocador de calor, deve ser utilizado um material com espessura superior a 2,5 mm. A soldagem deve ser feita de tal forma que a espessura da costura formada seja mínima.

A cuba deve ser instalada a 1 metro acima do nível do chão, mas não a mais de 3 metros da estufa. Dois furos são feitos no tanque: um perto do fundo, o segundo - no ponto mais alto do lado oposto. A eficiência da transferência de calor depende da localização das linhas.

É necessário se esforçar para garantir que o desvio mínimo da saída inferior na direção do piso seja de 2 graus. O superior deve ser conectado em um ângulo de 20 graus na direção oposta.

Uma válvula de drenagem está sendo instalada no tanque de armazenamento. Outra torneira é fornecida para drenar todo o sistema, que é instalado no ponto mais baixo. Depois de verificar a estanqueidade, o sistema está pronto para operação. A eficiência de tal forno com trocador de calor pode ser apreciada na estação fria.

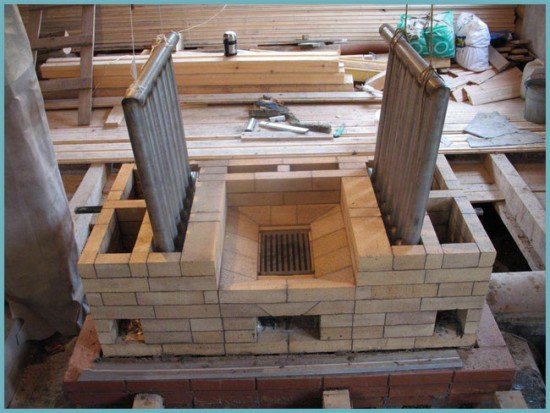

Aquecimento do fogão faça você mesmo com uma construção faseada do circuito de água

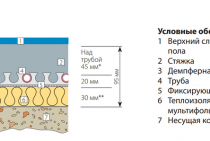

Primeiro, antes de começar a construir um fogão, você precisa preparar a base. Para fazer isso, é necessário cavar um poço, cuja profundidade é de 150 a 200 milímetros. No fundo, despeje tijolos quebrados, cascalho e entulho em camadas. Em seguida, preencha tudo com argamassa de cimento. A fundação deve subir alguns centímetros acima do chão. Coloque o material de impermeabilização na mesa.

As principais características da alvenaria

O fogão deve ser construído com materiais de qualidade. As paredes podem ser construídas a partir de tijolos com queima normal, mas para a parte do forno, obtenha tijolos refratários.

- Antes de iniciar a colocação, os tijolos devem ser umedecidos. Para fazer isso, mergulhe-os na água por um tempo. Quando as bolhas de ar param de sair deles, a postura pode começar.

- Todas as linhas e cantos devem ser amarrados.

- Aplicar argamassa de cimento imediatamente em todo o rad. Sua camada deve ser de cerca de 5 milímetros. Refresque a argamassa no final antes de colocar o tijolo sobre ela.

- Ao chegar à parte do forno, não aplique argila com espátula. Faça com as mãos.

- A cada cinco linhas, corte cuidadosamente o excesso de cimento das costuras e limpe-as com uma esponja úmida.

- As paredes da estufa devem ser verticais e horizontais. Use um nível de bolha em todos os momentos durante a alvenaria para verificar isso.

Especificações do aplicativo

O aquecimento padrão do fogão implica uma distribuição desigual da energia térmica - quanto mais longe da fonte, mais frio. Depois de conectar os radiadores e derramar água, os fornos atuam como análogos das caldeiras de combustível sólido, proporcionando aquecimento do refrigerante, canais de fumaça e paredes. Esse sistema durante o forno permitirá que o calor seja transferido da bobina para os radiadores e, após a extinção do combustível, ele usará a energia das paredes aquecidas do forno.

Ao instalar um trocador de calor, deve-se levar em consideração que sua instalação reduzirá o volume útil do compartimento de combustível e o combustível terá que ser adicionado com muito mais frequência. O desenho correto do circuito de água e sua relação com as dimensões da câmara de aquecimento ajudarão a eliminar esse problema. Uma boa alternativa seria um fogão de longa duração.

Existem algumas nuances em tal atualização do sistema de aquecimento. A energia liberada durante a combustão da lenha começará a aquecer a unidade de troca de calor e o fluido de trabalho colocado nela, mas as paredes do forno não mudarão sua temperatura.

A parte superior do corpo com canais de fumaça será aquecida. Se o prédio for usado como residência temporária, o forno não ligará regularmente e poderá congelar o líquido dentro dos canos.Para evitar acidentes, recomenda-se substituir a água por anticongelante.

Indicadores de qualidade

Os indicadores de qualidade servem para avaliar as vantagens operacionais da unidade, sendo as principais: o nível técnico, confiabilidade e durabilidade, características estruturais, estéticas e ergonômicas da unidade.

A. Nível técnico. Existem níveis técnicos absolutos, relativos e prospectivos.

O nível técnico absoluto de um produto é caracterizado pelo seu desempenho. Seu número deve ser mínimo. Para evitar multiplicidade e imprecisão na avaliação do nível absoluto, é necessário nos limitarmos apenas ao mais importante deles - produtividade, eficiência, continuidade do processo, grau de automação.

O nível técnico relativo caracteriza o grau de perfeição do produto ao comparar (por indicadores relevantes) seu nível técnico absoluto com o nível das melhores amostras do mundo moderno - nacionais e estrangeiros - e modelos de finalidade semelhante.

Um nível técnico promissor determina as tendências planejadas e planejadas no desenvolvimento de uma determinada indústria na forma de um conjunto de seus indicadores prospectivos.

B. Durabilidade e confiabilidade. Esses indicadores são os mais importantes dos indicadores de qualidade.

Durabilidade - a propriedade da unidade de manter o desempenho com as menores interrupções possíveis para manutenção e reparos até a destruição ou outro estado limite. Os principais indicadores quantitativos de durabilidade são recursos técnicos e vida útil.

Recurso técnico - o tempo total de operação da unidade para o período de operação.

Vida útil - a duração do calendário da operação da unidade antes da destruição ou para outro estado limite (por exemplo, até a primeira grande revisão). A vida útil é limitada pelo desgaste físico e moral da unidade.

A confiabilidade é uma propriedade da unidade, determinada pela confiabilidade, durabilidade e facilidade de manutenção da unidade. Indicadores quantitativos de confiabilidade: tempo de operação, probabilidade de operação sem falhas, fator de disponibilidade.

Tempo de operação - a duração ou quantidade de trabalho da unidade,

medido pelo número de ciclos, o número de produtos fabricados ou outras unidades.

A probabilidade de operação livre de falhas é a probabilidade de que, sob certos modos e condições de operação, nenhuma falha ocorra dentro de um determinado período de operação. O fator de disponibilidade é a razão entre o tempo de operação da unidade em unidades de tempo para um determinado período de operação pela soma desse tempo de operação e o tempo gasto para encontrar e eliminar falhas no mesmo período de operação.

B. Ergonomia e estética técnica. Criação de trocadores de calor modernos que atendem às melhores amostras e padrões mundiais em termos de qualidade, facilidade de manutenção e aparência. O projeto de um trocador de calor industrial deve ser baseado em condições técnicas e, junto com isso, nos requisitos apresentados por novas disciplinas científicas - ergonomia e estética técnica.

A ergonomia é uma disciplina científica que estuda as capacidades funcionais de uma pessoa nos processos de trabalho, a fim de criar ferramentas perfeitas para ela e ótimas condições de trabalho.

A estética técnica é uma disciplina científica, cujo assunto é o campo de atividade de um artista-designer. A finalidade do desenho artístico é (em estreita ligação com o desenho técnico) a criação de instalações industriais que satisfaçam plenamente as necessidades do pessoal de serviço, mais adequadas às condições de funcionamento, com elevadas qualidades estéticas, em harmonia com o meio ambiente.

A aparência bonita corresponde, via de regra, a um design racional e econômico. A aparência do produto depende em grande parte de sua cor.A cor é o fator mais importante que não apenas determina o nível estético da produção, mas também afeta a fadiga do trabalhador, a produtividade do trabalho e a qualidade do produto.

Trocadores de calor de forno

Esquema de disposição da bobina

O diagrama mostra uma das opções para a bobina. É bom colocar esse tipo de trocador em fornos de aquecimento e cozimento, pois sua estrutura facilita a colocação de um fogão em cima.

Para reduzir a complexidade do processo de fabricação, você pode fazer algumas alterações neste design e substituir os tubos em forma de U superior e inferior por um tubo de perfil. Além disso, os tubos verticais também são substituídos por perfis retangulares, se necessário.

Se uma bobina desse design for instalada em fornos onde não há superfície de cozimento, para aumentar a eficiência do trocador, é aconselhável adicionar vários tubos horizontais. O tratamento e a retirada de água podem ser feitos de diferentes lados, dependendo do projeto do forno e do projeto do circuito de água.

Indicadores econômicos

A. Perfeição térmica e hidrodinâmica. A potência despendida no bombeamento de transportadores de calor no trocador de calor determina em grande parte o coeficiente de transferência de calor, ou seja, a produção total de calor do aparelho. Portanto, um indicador importante da perfeição do trocador de calor é o grau de uso de energia para bombear o refrigerante para garantir a transferência de calor necessária.

A perfeição termohidrodinâmica do aparelho pode ser caracterizada pela razão de dois tipos de energia: o calor Q transferido através da superfície de troca de calor e o trabalho N despendido para vencer a resistência hidrodinâmica e expresso nas mesmas unidades para todos os fluxos. Assim, a medida do uso do trabalho despendido na transferência de calor pode ser expressa pela razão

Quanto maior o valor de E, mais perfeito o trocador de calor ou sua superfície de troca de calor do ponto de vista termohidrodinâmico (energético), todas as outras coisas sendo iguais. O coeficiente de energia E é uma quantidade adimensional, portanto, o numerador e o denominador da expressão E = Q/N podem ser referidos a uma unidade arbitrária, mas a mesma, por exemplo, a uma unidade de superfície de troca de calor (índice térmico), a uma unidade de calor trocar unidade de massa de superfície (índice de massa), ou para unidade de volume (índice de volume). Ao comparar dispositivos, o valor de E pode ser atribuído a todo o calor e a todo o trabalho despendido, ou a uma unidade de superfície, massa ou volume do dispositivo.

A análise mostra que, tudo o mais constante, uma mudança na velocidade do refrigerante tem um efeito diferente em várias grandezas que caracterizam a operação do trocador de calor: o coeficiente de transferência de calor muda em proporção à velocidade (ou vazão) ao potência de 0,6-0,8, a resistência hidrodinâmica é proporcional à velocidade à potência 1,7-1,8 e a potência para bombear o refrigerante - à potência de 2,75.

Com o aumento da velocidade do refrigerante, a potência para bombeá-lo cresce muito mais rápido do que a quantidade de calor transferido, ou seja, para um determinado aparelho ou uma determinada superfície de troca de calor, o valor do coeficiente de energia E diminui com o aumento da velocidade do refrigerante. Portanto, o valor absoluto do coeficiente E não pode servir como medida da perfeição termohidrodinâmica de um trocador de calor, mas é útil apenas na comparação de dois ou mais dispositivos.

B. Eficiência. O indicador térmico da perfeição do trocador de calor é sua eficiência (eficiência):

onde Q1 é a quantidade máxima possível de calor que pode ser transferida de um refrigerante quente para um refrigerante frio sob determinadas condições; Q2 é a quantidade de calor transferida do refrigerante quente para o frio, ou o calor gasto no processo tecnológico.

A quantidade máxima possível de calor, ou calor disponível, depende das temperaturas iniciais e dos equivalentes em água dos fluidos de transferência de calor.

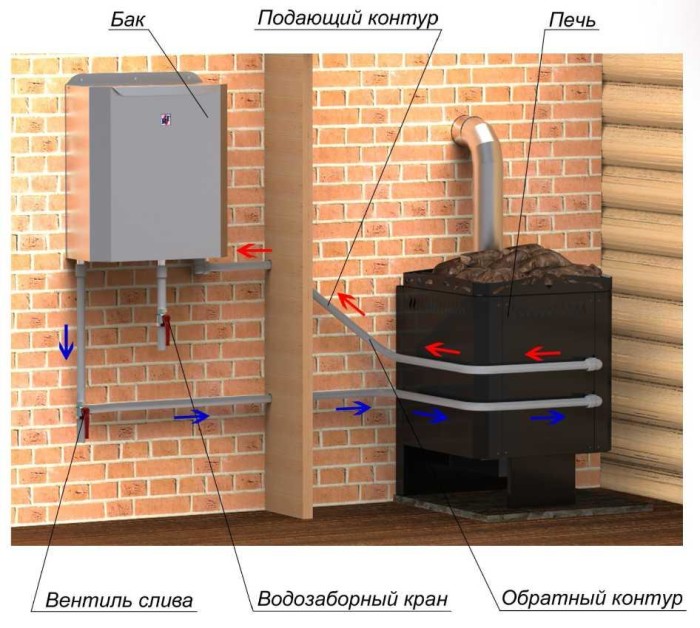

Como instalar um circuito de água

A instalação ocorre da mesma forma que a instalação de qualquer outro sistema de aquecimento. O único ponto a considerar é que o “retorno” para o aquecimento do fogão está localizado mais alto.

A circulação do refrigerante é de três tipos:

- Natural. Para circulação natural, a instalação das tubulações deve ser realizada na inclinação máxima permitida. Além disso, no local onde o tubo sai do forno, é necessário organizar um “coletor de aceleração”: para isso, o tubo é direcionado verticalmente para uma altura de 1 a 1,5 m e depois para os radiadores ao longo de uma inclinação caminho.

Forçado. Este tipo de circulação aumenta a eficiência em até 30%. Uma bomba de circulação é adicionada ao circuito, que cria a pressão do refrigerante. No entanto, é indesejável dispor de um sistema com apenas um tipo de circulação forçada, pois em caso de falta de energia ou falha da bomba, a água não circulará, o que levará à ebulição do refrigerante no sistema.

Combinado. Para este tipo de circulação é necessário combinar a instalação de tubagens com inclinação, conforme descrito no primeiro parágrafo, com a bomba. A bomba neste caso é conectada ao sistema através de uma linha paralela, conforme mostrado no diagrama 4. Com esta combinação, a bomba funcionará na presença de eletricidade, na sua ausência, a circulação será realizada naturalmente.