Descrierea procesului tehnologic

Materia de pornire pentru complexul de laminare a țevilor sunt țagle rotunde laminate la cald cu un diametru exterior de 140 și 160 mm și o lungime maximă de 9600 mm.

Tagle turnate continuu cu un diametru exterior de 200 mm (lungimea maxima si 9600 mm) in combinatie cu tagle rotunde laminate la cald cu un diametru exterior de 140 mm pot fi folosite pentru a creste productivitatea si a imbunatati randamentul. Articolele provin din depozit.

La ferăstrăile cu tăgle, materia primă este tăiată la o lungime de max. 4.200 mm și introdus în cuptorul cu inel.

După încălzirea la temperatura necesară, piesa de prelucrat este transportată la moara de perforare.

La ieșirea morii de perforare, țagla goală este injectată cu pulbere antioxidare asistată de azot, iar țagla goală este apoi transportată la linia de laminare PQF.

Introducerea dornului în țagla goală se realizează în interiorul liniei în axa laminoarei PQF. Sistemul de circulație al dornului este conceput pentru a răci dornurile și a le lubrifia cu grafit.

Partea de intrare a laminorului continuu PQF este prevăzută cu un sistem de hidrodetartrare pe partea exterioară a manșonului.

Țeava este laminată pe o moară PQF cu 4 suporturi cu un suport de reducere a țevilor goale.

Suportul de reducere a țaglelor goale, situat în fața primului suport PQF, este proiectat pentru a calibra diametrul exterior al țaglei goale și pentru a reduce spațiul dintre țaglele goale și dorn.

Procesul PQF se bazează pe principiul rulării continue într-o serie de suporturi cu 3 role pe un dorn care se mișcă cu o viteză constantă pe tot parcursul fazei de laminare.

Viteza dornului este calculată conform schemei de deformare; este mai mică decât viteza de ieșire a manșonului din primul suport. Prin urmare, materialul se mișcă mai repede decât dornul, iar forțele de frecare dintre material și dorn sunt direcționate în direcția de rulare. Minimizarea fluxului transversal către zona de deformare și îndepărtarea conductei din dorn în linie permite utilizarea unei distanțe foarte mici între standuri.

Fluxul optim de material permite rularea la viteze mai mari.

Direct in linie cu moara PQF, exista o moara de extragere si calibrare, formata din 3 standuri, respectiv de tip 3 role, destinate scoaterii manșonului de pe dorn.

După rulare, dornul este retras, îndepărtat cu ajutorul brațelor rotative și introdus în sistemul de circulație al dornului.

După părăsirea morii de extracție și dimensionare, manșonul de pe transportorul transversal este trimis la cuptorul cu inducție de preîncălzire.

Laminarea de finisare a manșonului încălzit se realizează pe o moară de reducere a întinderii dotată cu sistemul de automatizare Carta pentru laminarea tuburilor cu date de setare optimizate.

Țeava care iese din moara de întindere și reducere este răcită într-un răcitor cu grinzi mobile. La ferăstraiele de tăiere în serie, țeava este tăiată la lungime.

În linia de prefinisare, țevile trec printr-o mașină de îndreptat, un sistem de testare cu curenți turbionari și o mașină de marcat țevi.

În conformitate cu standardele cerute, țevile trec prin linia de finisare necesară.

inginerie si conducte de rulment

ambalare, cântărire și etichetare

conductele cazanului

teșire, încercări hidraulice, încercări nedistructive

ambalare, cântărire și etichetare

zăcământ de petrol și conducte de gaz

tratament termic

teșire, încercări hidraulice, încercări nedistructive

ambalare, cântărire și etichetare

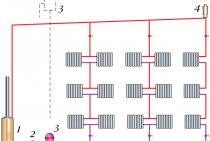

Sudarea continuă în cuptor a țevilor metalice

O bandă de metal laminată folosită ca semifabricat pentru un produs viitor (numită și bandă) este trasă printr-un cuptor special în care metalul este încălzit la o temperatură de 1300 ° C (temperatura exactă depinde de calitatea oțelului).După încălzirea în cuptor, marginile benzilor sunt suflate pentru a îndepărta depunerile și creșterea locală a temperaturii.

După aceea, marginile sunt supuse unei suflari suplimentare, ceea ce ajută la creșterea temperaturii la valori care permit sudarea. În această stare, țagla metalică este laminată prin rolele de compresie, în care are loc sudarea finală a țevii. Produsele tubulare laminate fabricate în acest fel sunt clasificate ca produse prelucrate la cald.

Zona de aplicare

„Seamless Pipe Defect Classifier” stabilește termeni și definiții, posibile defecte interne și de suprafață ale suprafeței țevilor OCTG din oțel carbon și oțel aliat laminate la cald fără sudură. Ilustrațiile oferite oferă o idee clară asupra naturii defectelor considerate.

Termenii stabiliți de acest „Seamless Pipe Defect Classifier” sunt obligatorii pentru utilizare în toate tipurile de documentație în curs de dezvoltare.

Există un termen standardizat pentru fiecare concept. Nu este permisă utilizarea termenilor sinonimi. Sinonimele care sunt inacceptabile pentru utilizare sunt date în standard ca referință și sunt marcate cu marca „Ndp”.

Termenii standardizați sunt tipăriți cu majuscule, iar sinonimele nevalide sunt tipărite cu litere mici.

ABREVIERI:

| TMK | – | OJSC Compania Metalurgică Tevi. |

| VTZ | – | OJSC „Uzina de țevi Volzhsky” |

| Sintz | – | Uzina de conducte OAO Sinarsky. |

| STZ | – | JSC „Uzina de conducte Seversky” |

| TAGMET | – | SA „Uzina metalurgică Taganrog” |

| VMZ | – | OJSC „Uzina metalurgică Vyksa” |

| CHTPZ | – | Uzina de laminare a conductelor OJSC Chelyabinsk |

| PNTZ | – | SA „Uzina Pervouralsk Novotrubny” |

7 Soliditatea metalului

6.7.1 Conducte din grupa de alimentare B, precum și din grupele de alimentare A și E (in

caz de raţionare a rezistenţei temporare) trebuie să reziste la încercare

presiune hidrostatică calculată conform formulei din GOST 3845,

la solicitarea admisibilă în peretele conductei egală cu 40% din rezistenţa la tracţiune

pentru calitatea de oțel specificată, dar care nu depășește 20 MPa.

Producătorul poate garanta capacitatea fără sudură

țevi formate la rece pentru a rezista la presiunea hidrostatică de încercare

fără testare. Capacitatea conductelor de a rezista la testul hidrostatic

presiunea este asigurată de tehnologia de producție fără sudură

țevi prelucrate la rece.

În loc de testarea presiunii hidrostatice a sudate

țevi formate la rece, producătorul poate efectua teste de continuitate

conducte metalice prin metode nedistructive.

Fabricare la laminare la rece

Tehnologia de producere a țevilor de oțel prin laminare la rece constă în două etape:

- prelucrare inițială;

- calibrare.

prelucrare initiala. Manșonul tubular este răcit după perforarea pe moară. Temperatura sa scade la valori la care metalul își pierde plasticitatea necesară pentru forjare sau perforare. În această stare, produsul este supus procesării finale prin tragere prin rolele de formare. Tagla metalică nu poate fi numită rece, deoarece temperatura sa este destul de ridicată din cauza sarcinilor de deformare la care este supusă în rolele laminoarei.

Calibrare. Înainte de această operație, conducta este supusă recoacerii (metalul este încălzit până la o stare de recristalizare). Acest lucru se face pentru a elimina stresul care a apărut în metal după rularea pe moară. Datorită recoacerii, oțelul capătă plasticitatea și duritatea necesare calibrării, toate microfisurile sunt eliminate, iar structura pereților țevii devine omogenă.

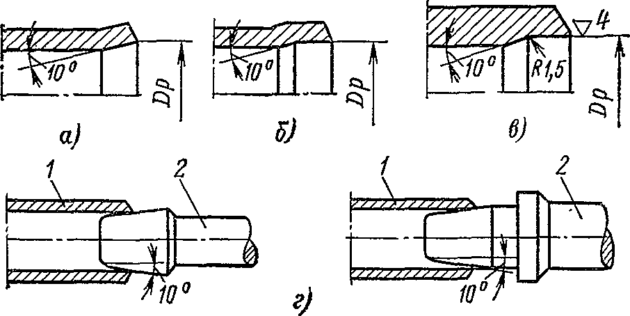

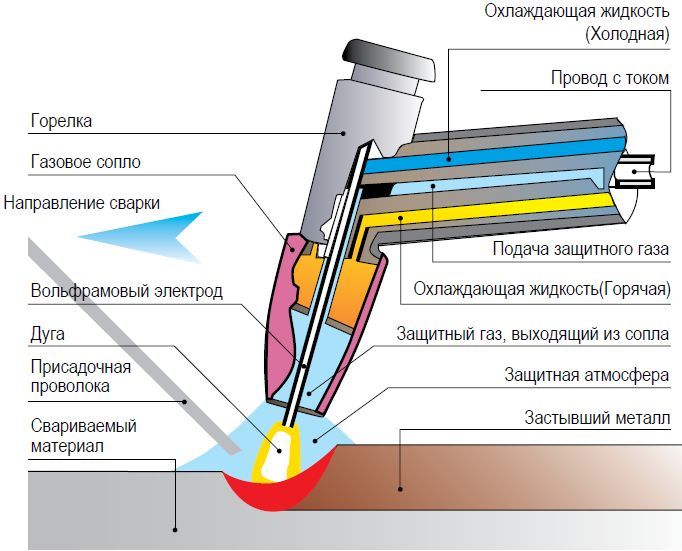

Sudarea țevilor protejate cu gaz

Cel mai adesea, această metodă este utilizată pentru sudarea produselor din oțel înalt aliat sau la fabricarea țevilor inoxidabile. În procesul de sudare a unui astfel de metal în mod obișnuit, elementele de aliere sunt distruse, ceea ce degradează semnificativ calitatea sudurii.

Țevile laminate, în producția cărora se utilizează sudarea într-un gaz de protecție sau sudarea cu arc electric, se referă la produsele fabricate prin deformare la rece.

Clasificare

Clasificarea produselor se realizează în funcție de trei parametri principali:

- Metoda de producere a manecilor;

- Tehnologia de rulare a unui manșon într-o țeavă;

- Metodă de formare finală a diametrului și grosimii peretelui profilului produsului.

Tehnologia de rulare a unui manșon într-o țeavă

În același timp, metoda de rulare a mânecii în cea mai mare măsură caracterizează procesul de producție. În funcție de acesta, este dat denumirea atelierelor de producție și a unităților de laminare a țevilor.

Modalități de a obține o mânecă

Se pot folosi diferite metode pentru a obține un manșon. Printre acestea se numără piercing-ul pe o presă, piercing-ul pe o moară cu rulouri încrucișate, piercing-ul cu role de presare, perforarea combinată pe o presă și o mașină cu role încrucișate.

Tehnologii de rulare a mânecilor

Până în prezent, în producția de țevi laminate la cald conform GOST 8732-78, cea mai comună tehnologie este utilizarea laminoarelor automate.

Utilizarea lor oferă următoarele beneficii:

- Varietate de sortiment de produse finite;

- Performanta ridicata;

- Automatizarea procesului de producție;

- Nivel ridicat de mecanizare a producției.

Varietate de țevi

Cu ajutorul unor astfel de echipamente de producție, se pot obține țevi de diametre mici (până la 150 mm), medii (până la 250 mm) și mari (400 mm și mai mult).

Producția de țevi fără sudură cu pereți groși

Pentru fabricarea țevilor cu pereți groși se folosește metoda de laminare pe o moară de pelerinaj. Principalul domeniu de utilizare a produselor astfel realizate este rafinarea petrolului și industria petrolului.

Gama de produse laminate de acest tip este reprezentată de următoarele tipuri de produse:

- Țevi cu profil mic (grosimea peretelui de la 2,5 la 4 mm, diametru - nu mai mult de 114 mm, lungimea produsului - până la 60 m).

- Mediu (lungime - până la 40 m, grosime - 5-8 mm, diametru - până la 325 mm).

- Mare (lungime - până la 36 m, grosime - 6-10 mm, diametru - până la 700 mm).

Laminare longitudinală pe o moară continuă

Laminarea continuă este considerată a fi cea mai eficientă metodă de fabricare a tuburilor laminate la cald fără sudură. Poate fi folosit pentru producerea de produse laminate cu un diametru de 16 până la 350 mm și o grosime a peretelui de 2 până la 25 mm. Cel mai adesea, pentru producția de oțel laminat în conformitate cu GOST 8732-78, se folosesc oțeluri slab aliate și carbon, mai rar - cele înalt aliate.

Laminare elicoidală

Laminarea cu șurub este utilizată pe rolele de perforare, rulare și calibrare ale unității de laminare a țevilor. Astfel de mașini se caracterizează printr-o manevrabilitate ridicată, dar, în același timp, sunt inferioare ca productivitate față de echipamentele cu o moară continuă.

Atunci când utilizați această metodă, nu este necesară înlocuirea rolelor atunci când treceți la producția de țevi cu formă laminată la cald cu un diametru diferit, ceea ce simplifică foarte mult procesul. Această tehnologie este utilizată în principal la fabricarea țevilor de oțel laminate la cald pentru inelele de rulment.

Productie la moara de rafturi

Cu această metodă de producție, ochelarii sunt împinși cu un dorn printr-o serie de cuști cu role. Această tehnologie este utilizată pentru a produce tuburi laminate la cald fără sudură din țagle pătrate.În acest fel se obțin țevi de grosime mică a peretelui, cu un diametru de cel mult 245 mm. Echipamentele moderne ale producătorilor străini permit produse de înaltă rezistență, cu o lungime de până la 12 metri și o grosime a peretelui de 2,5-10 mm.

Alegerea metodei de producție este determinată de caracteristicile necesare și de scopul produsului finit. Echipamentele moderne fac posibilă obținerea de produse de înaltă calitate, asigurarea conformității cu GOST 8732-78 și, în același timp, reducerea costurilor de numerar pentru producția de țevi de oțel laminate la cald și la rece.

Varietăți de țevi metalice

Țevile metalice pot fi clasificate în funcție de condițiile de utilizare, tehnologia de producție și metoda de protecție împotriva coroziunii.

Există două aplicații principale: de uz general și de specialitate. Țevile de oțel pentru scopuri speciale sunt împărțite în următoarele tipuri:

- pentru încălzire, conducte de apă și gaz utilizate în așezări;

- țevi metalice pentru transportul gazelor și conductelor de petrol, concepute pentru a funcționa sub presiune ridicată;

- produse pentru instalații de foraj;

- pentru industria chimică (trebuie să aibă rezistență mare la coroziune);

- produse metalice cu o secțiune transversală dreptunghiulară sau în formă;

- ținând.

După tehnologia de producție:

- rulare țevi sudate electric cu o cusătură dreaptă;

- oțel sudat cu o cusătură în spirală;

- laminare la rece fără sudură;

- laminare la cald fără sudură.

Conform metodei de protecție împotriva coroziunii:

- laminare din oțel inoxidabil;

- metal galvanizat (pe una sau ambele părți);

- cu acoperire polimerică.

Video înrudit: Laminarea țevilor

https://youtube.com/watch?v=bJlMDTRYvBY

O selecție de întrebări

- Mihail, Lipetsk — Ce discuri ar trebui folosite pentru tăierea metalelor?

- Ivan, Moscova — Care este GOST-ul tablei de oțel laminate?

- Maksim, Tver — Care sunt cele mai bune rafturi pentru depozitarea produselor din metal laminate?

- Vladimir, Novosibirsk — Ce înseamnă prelucrarea cu ultrasunete a metalelor fără utilizarea de substanțe abrazive?

- Valery, Moscova - Cum să forjați un cuțit dintr-un rulment cu propriile mâini?

- Stanislav, Voronezh — Ce echipamente este folosită pentru producția de conducte de aer din oțel galvanizat?

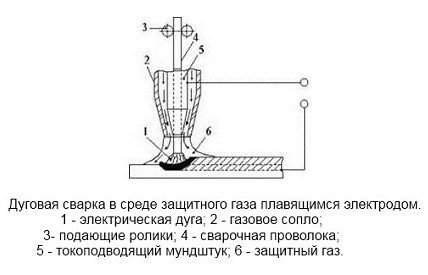

Sudarea cu arc electric a țevilor laminate

Tehnologia de fabricație prin sudare electrică face posibilă producerea de produse cu o grosime minimă a peretelui și un diametru mare. Majoritatea țevilor laminate, în special, pentru așezarea conductelor de gaz și a rețelelor de alimentare cu apă, sunt produse prin sudare cu arc cu flux. Procesul de fabricare a laminarii conductelor sudate electric include mai multe etape:

- tablă laminată primește forma necesară trăgând-o prin rolele de profil ale laminoarelor;

- ca urmare, se obțin țagle de oțel pregătite pentru sudare;

- procesul de profilare se realizează cu rulare cu role.

Lustruirea este mai de preferat pentru producția de țevi cu cusături drepte decât turnarea prin compresie, care este utilizată în principal la fabricarea de produse rotunjite mari.

Spre deosebire de produsele metalice cu cusătură dreaptă, profilarea produselor tubulare spiralate se efectuează pe mori de îndreptare cu mâneci sau lup. După formare, marginile semifabricatelor din oțel sunt sudate folosind sudarea cu arc electric. În funcție de tipul de produs, la suprafață apare o sudură dreaptă sau spirală, care trebuie curățată de grant și răcită.

Produsul răcit este calibrat. După aceea, este examinat, scanat cu ultrasunete și testat pentru rezistența la posibile sarcini. În continuare, se efectuează o verificare finală, iar în cazul în care nu se constată defecte, produsele sunt trimise spre vânzare.

Standarde de fabricație

Tehnologia de producție și caracteristicile produselor finite trebuie să îndeplinească cerințele documentației de reglementare.Următoarele standarde se aplică în acest domeniu de producție:

- GOST 8731-74 - reglementează proprietățile produselor laminate la cald de uz general din oțeluri aliate și cu conținut ridicat de carbon;

- GOST 9567, GOST 8732 - stabiliți dimensiunile conductelor și abaterile acceptabile ale parametrilor;

- GOST 8732-78 - definește sortimentul de țevi cu formă fără sudură laminate la cald;

- GOST 21945-76 - reglementează caracteristicile țevilor fără sudură laminate la cald realizate pe bază de aliaje de titan.

Țevi pe bază de aliaj de titan

Există și alte documente de reglementare care definesc caracteristicile produselor laminate la cald și la rece fabricate folosind o anumită tehnologie.