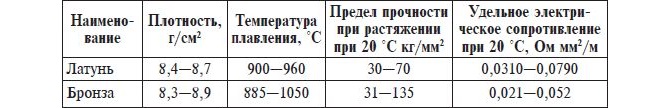

Caracteristici comparative

Baza de bronz și alamă, așa cum am menționat mai sus, este același metal - cuprul. Diferența dintre aceste aliaje constă în compoziția lor chimică și, în consecință, în caracteristicile pe care le posedă. Desigur, diferențele dintre aceste aliaje de cupru determină și domeniul de aplicare a acestora.

Datorită faptului că bronzul este un material mai puternic și mai durabil în comparație cu alama, clopotele, compozițiile sculpturale, elementele de garduri, peisajul și structurile interioare au fost realizate din acest material încă din cele mai vechi timpuri. De asemenea, este important ca multe clase ale acestui aliaj să fie caracterizate de o fluiditate bună în starea topită. Acest lucru face posibilă turnarea produselor chiar și cu configurații foarte complexe din acestea. Prin adăugarea diferitelor elemente chimice la compoziția chimică a bronzului, este posibil să-i schimbe culoarea într-o gamă destul de largă, ceea ce este, de asemenea, de mare importanță în producția de articole decorative.

Acest inel de ceas, judecând după culoare, este mai probabil din alamă galbenă (bronzul ar fi mai roșu). Zgârieturile rămân cu ușurință la suprafață - de asemenea, un semn de alamă

Alama diferă de bronz prin ductilitate mai mare și, în consecință, rezistență mai mică și rezistență la uzură, ceea ce limitează utilizarea acestui aliaj în multe domenii. În plus, alama este mai puțin rezistentă la medii agresive, în special, apa de mare sărată, ceea ce nu permite utilizarea produselor din alamă în construcțiile navale, unde bronzul este folosit foarte activ și cu succes.

Există, de asemenea, o diferență notabilă în culoarea acestor aliaje și în structura lor internă. Orice specialist cu experiență vă poate spune cum să distingeți alama de bronz: uitați-vă doar la ruptura produselor realizate din aceste aliaje. Alama la rupere are o culoare mai deschisă și o structură de granulație fină pronunțată, în timp ce bronzul este ușor de identificat prin culoarea maro închis a ruperii și structura internă grosieră.

Manșon de bronz spart

- Principalul element de aliere în bronz este staniul, în timp ce în alamă este zincul. În același timp, ambele aliaje sunt create pe baza unui metal - cuprul.

- Bronzul (chiar și cu o compoziție chimică clasică) rezistă perfect efectelor mediilor agresive, în special apei sărate de mare. Pentru a îmbunătăți rezistența la coroziune a alamei, este necesar să se introducă elemente de aliere suplimentare într-un astfel de aliaj.

- Caracteristicile de rezistență și anti-frecare ale bronzului sunt, de asemenea, mai bune decât cele ale alamei. Astfel de calități extind în mod semnificativ domeniul de aplicare al căruia sunt realizate nu numai elemente decorative puternice și durabile, ci și piese critice pentru utilizare în diverse industrii. Alama este folosită mai des pentru producerea de elemente bimetalice ("oțel - alamă"), care demonstrează rezistență ridicată la formarea și dezvoltarea proceselor de coroziune.

- Produsele din bronz au o culoare maro închis și granulație grosieră la rupere, în timp ce produsele din alamă au o structură galben-aurie și granulație fină. O astfel de diferență de culoare și structură internă facilitează determinarea din ce aliaj este fabricat produsul.

- Bronzul, ca și alama, deși au la bază un metal precum cuprul, sunt împărțite în categorii complet diferite. Deci, bronzul poate fi cositor sau fără cositor, în timp ce alama poate fi bicomponentă sau multicomponentă.

Comparația proprietăților alamei și bronzului

Bronzul și alama, al căror punct de topire este mai mic decât cuprul, pot fi folosite pentru a face diverse articole acasă. Cu toate acestea, pentru aceasta, desigur, este necesar să se aprovizioneze cu echipamente adecvate și să studieze tehnologia și regulile pentru efectuarea unei astfel de operațiuni tehnologice precum turnarea bine.

Compoziția chimică și caracteristicile structurii interne

Pentru a înțelege bine caracteristicile alamei, este important să înțelegem proprietățile elementelor chimice care o compun. Astfel de elemente, așa cum sa menționat mai sus, sunt cuprul și zincul.

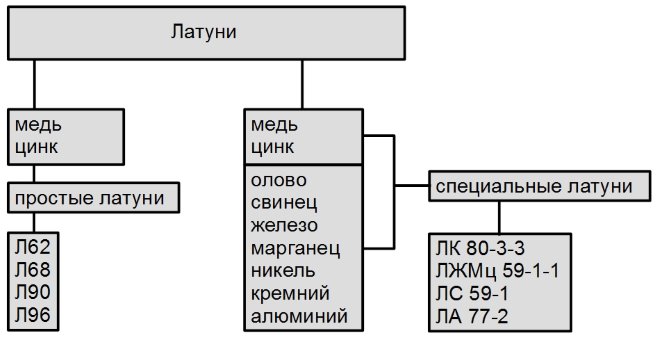

Clasificarea alamelor după compoziția chimică

Cuprul este unul dintre primele metale pe care oamenii au început să le folosească pentru fabricarea produselor în diverse scopuri. Acest element, care este inclus în grupa a 11-a a perioadei IV a tabelului periodic, are număr atomic 29 și este desemnat Cu (prescurtare de la Cuprum). Cuprul, care este un metal de tranziție, este foarte ductil și are o frumoasă culoare aurie deschisă. Când se formează o peliculă de oxid, metalul capătă o nuanță la fel de frumoasă, roșu-gălbui.

Zincul, al doilea element principal din compoziția chimică a alamei, este, de asemenea, un metal care, spre deosebire de cuprul, nu se găsește în natură în forma sa pură. Zincul, care are numărul atomic 30, este inclus în subgrupul lateral al grupei a 2-a din perioada IV a tabelului periodic. Acest metal, care a început să fie produs în secolul al XII-lea în India, este foarte fragil în condiții normale. Fără pelicula de oxid care apare pe metal atunci când interacționează cu aerul liber, suprafața acestuia are o culoare albastru deschis. Acest metal este desemnat prin simbolul Zn (prescurtare de la Zincum).

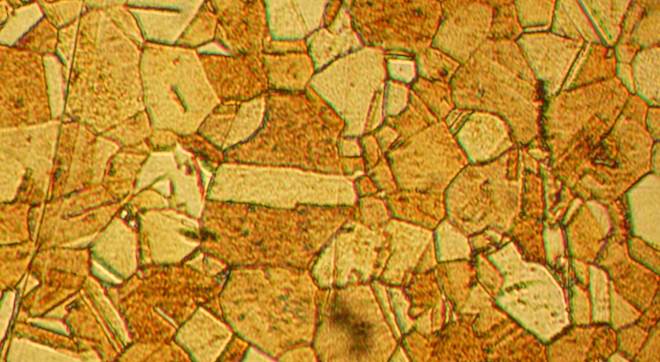

Așa arată microstructura unei suprafețe de alamă lustruită sub o mărire de 400x

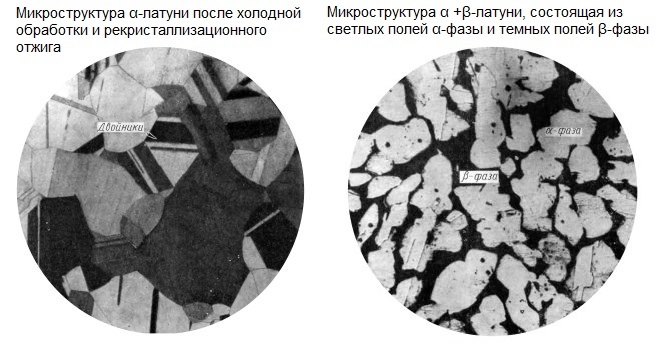

Structura alamei, în funcție de conținutul componentelor principale din compoziția sa, poate consta dintr-o fază α sau simultan α + β. Astfel de stări, pe care le poate lua structura internă a aliajului, se disting prin următoarele caracteristici:

- α-faza este o soluție de cupru și zinc, caracterizată prin stabilitate ridicată, în care moleculele metalului de bază (cuprul) au o rețea cubică centrată pe față;

- Faza α + β este, de asemenea, o soluție stabilă, în care cuprul și zincul sunt conținute într-un raport de 3: 2 (într-o astfel de soluție, moleculele de cupru au o celulă unitară simplă).

Microstructura α + β-alamei are o ductilitate mai mică și o duritate mai mare decât structura α-alamei

În funcție de temperatura de încălzire, în alamă au loc următoarele transformări structurale.

- Când alama este încălzită la temperaturi ridicate, atomii din faza sa β, care are o regiune largă de omogenitate, sunt caracterizați printr-un aranjament dezordonat. Într-o astfel de stare de încălzire, faza β a aliajului de alamă este foarte ductilă.

- Cu încălzire ușoară a aliajului de alamă (454–468°) în ea se formează o fază cu denumirea β'. O caracteristică a unei astfel de faze structurale, care se caracterizează prin duritate ridicată și, în consecință, fragilitate, este aceea că atomii de cupru și zinc din ea sunt aranjați ordonat.

Ductilitatea alamelor cu structură în două faze poate fi mărită prin încălzirea acestora peste temperatura la care are loc transformarea β' (700°). În această stare, în structura aliajului predomină o singură fază β; prin urmare, se caracterizează printr-o plasticitate ridicată. Cu toate acestea, chiar și alama monofazată cu o ductilitate bună poate fi cu greu prelucrată prin metode de deformare plastică. Acest lucru se întâmplă în intervalul de temperatură al încălzirii lor până la 300-700°, care se numește zona de fragilitate.

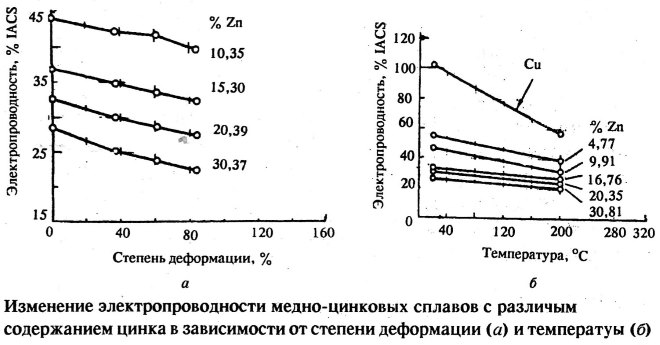

Conținutul de zinc din alamă afectează conductivitatea electrică a aliajului

Proprietățile mecanice ale alamei unei anumite mărci sunt afectate semnificativ de conținutul de zinc din compoziția sa chimică. Deci, dacă conținutul acestui element chimic este de până la 30%, atunci atât rezistența, cât și ductilitatea aliajului cresc simultan. O creștere suplimentară a conținutului de zinc duce la faptul că alama devine mai puțin ductilă (complicarea fazei α) și apoi mai fragilă (formarea fazei β' în structura de alamă). Rezistența alamei crește până în momentul în care zincul în compoziția sa este de 45%, cu o creștere suplimentară a cantității acestui element, alama devine atât mai puțin durabilă, cât și mai puțin ductilă.

Cele mai bune răspunsuri

Vladimir Chudentsov:

De fapt, robinetele nu sunt din crom. Sunt acoperite doar cu un strat subțire de crom. Și mixerele în sine sunt făcute din alamă (aliaj) sau cupru (acum foarte rare). Deci, dacă vi se spune că mixerul este în întregime din crom, atunci cel mai probabil sunteți înșelat. Ar fi fragil și obscen de scump.

SEVER velloris:

dacă exact atunci de la ls59 numai acoperire cu crom

Evgheni Leviciov:

Un producător normal este făcut din alamă fără să folosească metoda pulberii (există una) Și mai ales producătorii vicleni cu ochi îngusti din silumin (și pentru greutate reușesc să bage oțel acolo pentru a cântări ca alama) și, desigur, cromul este o necesitate, deoarece o acoperire.

Pret aliaj de bronz

Fabricile și întreprinderile metalurgice moderne preferă din ce în ce mai mult să folosească prelucrarea materialelor reciclabile pentru a obține în continuare bronz din acesta, decât să exploateze direct din mine. Acest lucru se datorează eficienței economice mai mari. Este mai ieftin să topești bronzul existent decât să dezvolți noi zăcăminte. Acesta este motivul deschiderii constante a punctelor de colectare a fier vechi. Rămâne de înțeles cum se formează prețurile pentru resturi de bronz.

Există mai multe criterii după care se formează costul unui aliaj de bronz:

- Compoziție chimică. Cu cât aliajul conține mai multe metale rare și, în consecință, scumpe în compoziția sa, cu atât prețul bronzului este mai mare. Acestea includ cuprul, staniul, beriliul. Conținutul de aluminiu, siliciu și zinc, dimpotrivă, duce la o reducere a prețului bronzului.

- Forma resturi, de ex. sub ce formă este furnizat bronzul: plasă, sârmă, așchii, tablă.

- Conținutul și aspectul impurităților. Prezența pe suprafață a aliajelor de bronz de staniu și impurități precum sulf, hidrogen, fosfor (peste 0,5%) afectează negativ costul deșeurilor.

- Scopul livrarii. În general, receptorul metalic preferă să lucreze cu fier vechi cu greutatea de la 1 tonă. Prin urmare, cu cât masa petrecerii este mai mare, cu atât prețul bronzului este mai mare.

- Amplasarea punctului de recepție. Diferite regiuni au prețuri diferite pentru bronz. Acest lucru se datorează raportului dintre cerere și ofertă într-o anumită regiune a Rusiei.

Toate cele de mai sus sunt luate în considerare în standardul de stat GOST 1639-93. Potrivit acestuia, deșeurile de aliaje de bronz sunt împărțite în următoarele categorii (costul estimat pe kg este indicat între paranteze):

- Restul A-11-1.Reprezentat prin bronz sub formă de piese nu mai mari de 5x5 cm.Blocarea în aliaj de până la 3%. (250 de ruble)

- resturi A-11-2. Conținutul de aliaje de cupru nu este mai mic de 80%. Se livrează în bucăți nu mai mari de 5x5 cm.În compozițiile acestui bronz reciclabil, amestecul nu trebuie să depășească 7%. (230 de ruble)

- resturi A-11-3. include cel puțin 70% cupru, iar înfundarea în aliaj nu este mai mare de 7%. (200 de ruble)

Un cost atât de ridicat al aliajului este asociat cu epuizarea minereurilor de cupru. Potrivit diverșilor experți, acestea ar trebui să se încheie complet în 80-100 de ani. Epuizarea minereurilor de cupru, la rândul său, duce la o creștere a costurilor tehnologiilor și echipamentelor de foraj. Cu cât minereul este mai adânc, cu atât este mai greu să-l „obții” de acolo.

Dovadă a tuturor celor de mai sus este importanța cotațiilor pe schimburile de metale neferoase, care sunt în continuă creștere de la jumătatea anului 2015.

Proprietăți fizice

Bronzul este un aliaj de cupru cu metale precum staniul, aluminiul, siliciul etc. Excepțiile sunt alama (aliaj cupru-zinc) și cupronickel (aliaj cupru-nichel).

Metalul nu este supus tratamentului termic (cu excepția beriliului). Proprietățile mecanice sunt complet determinate de compoziția chimică și structura. Aliajele de bronz au o elasticitate mai mică (9000-12000 kg/mm2) comparativ cu oțelul.

Valoarea coeficientului de frecare pentru aproape toate bronzurile este aceeași. Densitatea fluctuează între 7500-9100 kg/m3. Punct de topire 880-1060 ºС. Bronzul nu transmite bine căldura. Coeficientul său de conductivitate termică este de 0,1-0,2 cal/cms. Conductivitatea electrică este semnificativ inferioară cuprului. Valoarea rezistenței electrice specifice a aliajului de bronz este de 0,1-0,17 μΩ*m.

Aliajul de bronz formează o patina pe suprafața sa.Ea este cea care protejează bronzul de distrugerea ulterioară și reduce rata de coroziune la 0,0015 mm pe an.

Evaluare: /5 -

voturi

Marea Enciclopedie a Petrolului și Gazelor

Alama nichel

Alama de nichel are proprietăți mecanice crescute (sv până la 785 MPa) și coroziune, este prelucrată prin presiune în stare rece și fierbinte. Alama LN65 - 5 este utilizată pentru fabricarea tuburilor manometrice și condensatoare, diverse tipuri de produse laminate.

Alama de nichel este alamă care conține nichel ca componentă de aliere.

Alama de nichel are o bună rezistență la coroziune, proprietăți mecanice îmbunătățite și rezistență la abraziune și este bine prelucrată prin presiune în stări calde și reci. Alama de nichel este utilizată pentru fabricarea tuburilor de condensare pentru nave marine, tuburi de măsurare, ochiuri pentru mașini de hârtie și alte produse. Sub influența nichelului, alama își mărește rezistența la coroziune în condiții atmosferice, în apă de mare și în condiții de coroziune bacteriologică, iar tendința de fisurare prin coroziune scade brusc.

Alama de nichel este alamă care conține nichel ca componentă de aliere.

Rezistența la coroziune a alamei cu nichel poate fi îmbunătățită prin pasivizarea lor prin imersare în acid azotic 50%.

Nichelul (vezi Alama nichel) crește rezistența la coroziune a alamei în atm. Este produsă alamă standard LN65 - 5, care se caracterizează prin rezistență ridicată la coroziune și rezistență mecanică crescută. Foile, benzile, benzile, țevile, tijele și profilele sunt realizate din alamă LN65 - 5. Se foloseste la tevile condensatorului, manometrice.

Nichelul (vezi Alama nichel) crește rezistența la coroziune a alamei în atm. Este produsă alamă standard LN65 - 5, care se caracterizează prin rezistență ridicată la coroziune și rezistență mecanică crescută. Foile, benzile, acarienii, tevile, tijele și profilele sunt realizate din alamă LN65 - 5. Este folosit pentru conductele de condensator, mapo-metric.

În inginerie chimică se folosește și alama nichel, care conține până la 12 - 14% nichel, 26 - 30% zinc și 56 - 62% cupru. Alama Egi are rezistență crescută la coroziune în soluții de sare alcaline, apă de mare și acizi care nu au proprietăți oxidante. Rezistența la coroziune a alamei cu nichel poate fi îmbunătățită prin tratarea lor scurtă într-o soluție de acid azotic 50%.

Dintre alamele speciale se remarcă alama nichel, având compoziţia: 12 - 14% Ni, 26 - 30% Zn şi 56 - 62% Cu.

Dintre alamele speciale se remarcă alama nichel, având compoziţia: 12 - 14% Ni, 26 - 30% Zn şi 56 - 62% Cu.

LMts 58 - 2, alamă nichel tip LN65 - 5, alamă staniu tip LO60 - 1, bronz beriliu tip Br.

Dintre alamele speciale care și-au găsit aplicație în inginerie chimică, trebuie remarcate alamele de nichel, având compoziția: 12 - 14% Ni, 26 - 30% Zn și 56 - 62% Cu. Aceste alame aparțin soluțiilor a ternare, au o rezistență ridicată la coroziune în soluții de săruri, alcaline și sunt mult mai rezistente decât bronzurile în acizi care nu sunt agenți oxidanți.

A Aluminiu, alama, alama silicon, alama mangan, alama marina, alama nichel, alama plumb, metal Munz. Din acestea se realizează semifabricate sub formă de foi, acarieni, benzi, țevi, tije și sârmă.

Coaster din alamă sau nichelat

Pentru iubitorii de ceai tradițional și pentru colecționari, un suport pentru pahare este de mare importanță. Acest atribut a devenit un domeniu larg pentru activitățile meșterilor populari și un fel de purtător istoric al epocilor alternative. Pornind de la Rusia pre-revoluționară și până în zilele noastre, se poate construi o întreagă cronică a evenimentelor semnificative reflectate în urmărirea, gravarea și turnarea pe coaster din diferite vremuri.

Coastele cu mâner pentru un pahar de metale prețioase erau realizate în principal la comandă și aparțineau dinastiilor nobiliare.Produsele mai accesibile au fost coasterele din alamă, care au apărut mai devreme decât altele. Material durabil și plastic, rezistent la coroziune, în mâinile meșterilor experimentați transformat într-o adevărată operă de artă. Ceva mai târziu, dezvoltarea tehnologiei a făcut posibilă producerea de coastere din oțel inoxidabil cu un strat de nichel protector și în același timp decorativ. Coastele placate cu nichel au simbolizat epoca sovietică, deși alama nu a încetat să fie un material căutat și a fost întruchipat și în forme de propagandă.

Coaster din alamă sau nichelat - care este mai bine?

Substanțe din alamă și alamă

La acea vreme, alama se obținea prin topirea cuprului și a minereului de zinc, având în vedere că zincul a fost descoperit abia în secolul al XVI-lea. anunț. Prima alamă conținea o mulțime de impurități de la terți, dar rezistența și asemănarea sa externă cu aurul au stârnit interes. În anii 116-117, în timpul lui Augustus, romanii foloseau aliajul, batând monede din acesta. Pentru strălucirea sa aurie, metalul a fost numit orichalc, ceea ce însemna literalmente cupru auriu.

Metalul pe care suntem obișnuiți să-l vedem a fost obținut abia în 1781 de omul de știință britanic James Emerson. Acum, în industrie sunt produse și utilizate peste 60 de grade, fiecare dintre ele diferă în compoziția substanțelor de aliere și proprietăți.

Brass L 63 se bucură de cea mai mare valoare artistică.Alături de plasticitate mare, susceptibilitate la lucru la rece prin presiune, rulare și gofrare, acest brand este perfect lustruit, dobândind un luciu care nu se poate distinge vizual de aur.

Singurul dezavantaj este oxidarea treptată a suprafeței, astfel încât în timp materialul se întunecă și capătă o nuanță verzuie. Dar aspectul inițial al unui produs din alamă este ușor returnat prin relustruire.

Coasterele din alamă au o gamă istorică mai largă. În plus, puteți cumpăra un suport de ceașcă rar din alamă aparținând unei perioade anterioare în diverse teme și forme.

Suporturi de pahare nichelate si nichelate

Primele mostre de nichel au fost obținute în 1751 de mineralogul suedez Kronstedt. Cu mult înainte de asta, atunci când extrageau cuprul, minerii sași au întâlnit adesea minereu asemănător cu cuprul, dar toate încercările de a topi metalul din acesta au eșuat. Multă vreme, pirita roșie de nichel a fost folosită doar pentru colorarea sticlei de către sticlarii locali.

Proprietățile nichelului seamănă cu fierul, dar plasticitatea și culoarea alb-argintie au atras imediat atenția. În plus, datorită tendinței metalului la pasivare naturală, luciul s-a păstrat și nu s-a întunecat în timp.

De asemenea, metalul s-a dovedit a fi maleabil la lustruire, dobândind o suprafață de oglindă, care i-a adăugat valoare artistică. Astăzi, nichelul este utilizat pe scară largă în multe industrii moderne. Elementul este cel mai solicitat ca componentă de aliere în producția de oțel inoxidabil. Pentru placarea altor metale (nichelare), se folosește aproximativ 7% din nichelul produs.

Coastele placate cu nichel au o bază din oțel, astfel încât sunt mai practice și mai durabile. Mai mult, aspectul produselor este aproape atemporal. Poate că suporturile placate cu nichel nu sunt la fel de demodate ca cele din alamă. Cu toate acestea, aceste atribute ale ceaiului au o valoare istorică ridicată și au o capacitate excepțională de a reveni pentru o clipă la o perioadă în care visele păreau a fi realitate, iar toate drumurile erau deschise.

Răspunsuri ale experților

Roman Butenko:

bronz de cupru

Lucru sălbatic:

Samovarul poate fi fabricat din oțel inoxidabil, cupru sau alamă

Andrey și Lyudmila Vershinin:

Am luat cupru.

Nikitinsky:

Samovarele erau făcute din alamă...

Dmitri Solodkov:

la fel ca si bazinul de cupru

zzxx:

Da, sunt din cupru sau alamă. Doar nu lăsa asta să păcălească pe nimeni! Îți amintești vechile filme sovietice? ! „Puddle-u-u-u, pay-yu-yu. » TOATE AU FOST CONTABILITE! Pe vremea mea…

Luda Vakulko:

alamă

Vasia:

Înainte erau din cupru, dar acum sunt din oțel inoxidabil.

Angela:

Cum poți curăța un samovar vechi de alamă

Pentru a elimina întunericul și verdeața, suprafața unui produs de cupru sau alamă este șters cu un tampon înmuiat în amoniac (o soluție apoasă de amoniac), apoi metalul este clătit cu apă caldă și săpun. Amoniacul NH3 reacționează cu compușii de cupru, care dau o acoperire neagră și verde, pentru a forma un complex de amoniac foarte solubil în apă.

Un alt agent de curățare a suprafețelor din cupru și alamă este un amestec de acid oxalic (1 g), alcool etilic (5 ml), terebentină (4 ml) și apă (1 ml). Se scutura si se aplica pe zona de curatat cu un tampon de carpa moale, iar dupa 5-10 minute produsul se sterge cu o carpa uscata. Terebentina și alcoolul degresează suprafața, iar acidul oxalic interacționează cu compușii de cupru pentru a forma o sare - oxalat de cupru CuC2O4, care este ușor de îndepărtat de pe suprafața metalului.

Un vechi detergent pentru obiecte din cupru și alamă este „aluatul de oțet”. Acesta este un amestec de făină și oțet de masă, care se frământă imediat înainte de utilizare. „Aluatul” se aplică pe o suprafață metalică, se lasă să se usuce și se perie cu o perie sau o cârpă. Acidul acetic reacționează cu oxidul de cupru și hidroxidul-carbonatul de cupru în același mod ca acidul oxalic, doar ca rezultat, nu se formează oxalat, ci acetat de cupru Cu(CH3COO)2. Făina contribuie și la curățarea produsului: servește ca adsorbant pentru contaminanți.

„Metal Polish”, produs de AUTOSOL Germania, este un super polish pentru samovar. Înlocuiește lustruirea mecanică a samovarelor. Lustruire pentru toate piesele metalice: crom, alama, cupru, nichel, aluminiu, otel inoxidabil. Lustruitorul curăță cu ușurință suprafața de micro bavuri, dungi chimice, rugina de suprafață, urme de sudură, lăsând o strălucire curată protejată de un microfilm anticoroziv. magazin-samovarov /about_samovars/covet cpechialicta/sovetupoyxody/ .raskopki39 /f/viewtopic.php?f=15&t=244 otvet.mail /question/6321170

Misha Walk:

pe vremuri, astfel de lucruri erau curățate bine cu pastă „sourzha” - nu știu dacă o vând acum sau nu... sau fă-o singur - modelare subțire cu amoniac ... ca asidol, dar modelare mai puternică

Concluzie

Persoanele implicate în colectarea, livrarea și acceptarea deșeurilor neferoase trebuie să cunoască și să fie capabile să distingă metale neferoase similare în exterior. Capacitatea de identificare poate plăti bine, deoarece alama este aproape jumătate din prețul cuprului de prima calitate la punctul de vânzare.

Dacă obiectul găsit este mic, îl puteți determina singur. Daca cantitatea de resturi este mare, puteti apela la ajutorul unor scule sau a unui analizor care este inchiriat.

Dacă decideți să predați fier vechi neferoase, atunci asigurați-vă că punctul de colectare are licență pentru acest lucru.

Cum să curățați aceste metale neferoase înainte de livrare, puteți vedea în acest videoclip: