Foraj cu melc

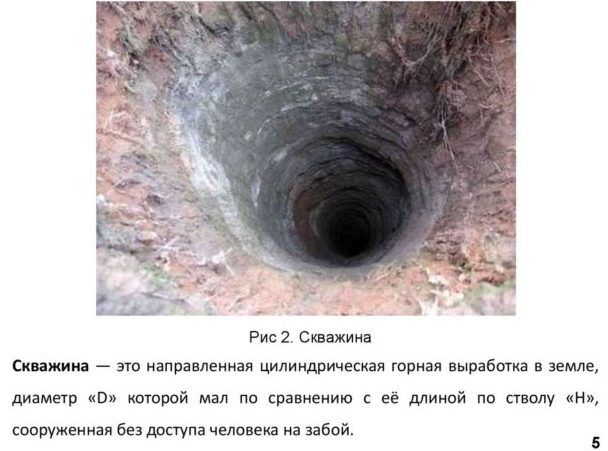

Forarea puțurilor prin metoda melcului este utilizată în principal pentru soluri nisipoase și pietriș-nisipoase. Este produs de o instalație care are un cap de foraj, urmat de melci care deviază solul. Forarea cu melc are un avantaj distinct în rata de penetrare.

În plus, concomitent cu forarea, sunt presați și așezați pereții puțului, care țin roca și împiedică prăbușirea acesteia. Pereții puțurilor instalați pot fi atât din beton, cât și din oțel.

În cazul forării cu melc, nu este nevoie să spălați puțul în timpul forării.

Un melc este o țeavă de foraj, a cărei lungime este învelită cu bandă de oțel. Găurirea prin metoda melcului se realizează prin mecanisme de foraj cu un rotator mobil. Snecurile sunt conectate prin filet sau elemente având o secțiune figurată.

Cursa de avans la găurire cu metoda melcului este de la 1,9-15 m.

Snecul tubular etanșat este echipat cu încuietori reversibile cu diferite biți. Datorită oțelului de înaltă calitate al îmbinărilor sculelor, care au o rezistență ridicată la uzură, timpul de găurire este redus semnificativ. În același timp, productivitatea muncii crește.

Când melcul forează puțuri pe soluri moi și afanate, lamele burghiului trebuie să fie la un unghi de 30-60o față de fund. Pe soluri dense sau depozite de pietriș-pietriș, lamele bitului trebuie să aibă un unghi de 90o față de fund. Setarea unghiului la forare depinde de duritatea solului forat.

Elementele de tăiere ale burghiului sunt răcite de solul distrus. În acest caz, roca distrusă se ridică de-a lungul spiralei melcului.

Pentru șuruburi de până la 100 mm, viteza nu trebuie să depășească 500 rpm.

Când se forează puțuri folosind metoda melcului, melcurile cu canal central sunt considerate cele mai eficiente. Prin acesta se furnizează aer sau apă cu ajutorul unei pompe hidraulice, care reduce frecarea în timpul forajului. De obicei, forarea puțurilor cu melc se efectuează la o adâncime de până la 50 m. În cazuri excepționale, forarea cu o unealtă cu melc poate fi efectuată la o adâncime de 100-120 m.

La forarea puțurilor adânci, forarea cu melc este de obicei combinată cu alte tipuri.

În producția de foraj cu melc a puțurilor, tehnologia poate fi aplicată folosind țevi de tubaj sau astuparea pereților puțului cu beton sub presiune de la suprafață. Cu acest tip de foraj, viteza de trecere a solului pe zi poate ajunge până la 30 de metri.

La mașinile pentru forarea puțurilor cu melc, se folosesc capete de foraj turnate cu lame de tăiere și o tijă. Muchia tăietoare a lamelor trebuie de obicei acoperită. În cazul forajului în roci deosebit de dure, capul de foraj trebuie să fie echipat cu diamante industriale.

Adâncimea forării cu melc a unui puț se realizează la dimensiunea unei tije, apoi mașina este oprită, tija trebuie deconectată de la ax, ridicată și extinsă cu o nouă tijă. După aceea, forarea poate fi continuată.

Caracteristicile melcului pentru forarea puțurilor de apă

Snecurile instalației de foraj sunt răcite de solul distructibil.

În acest caz, solul se ridică de-a lungul spiralei sculei de tăiere:

- Volumul solului la o viteză medie de mișcare nu trebuie să fie mai mare de 0,2-0,4 din total. În acest caz, numărul de rotații ale burghiului ar trebui să fie de 150-200 rpm.

- Pentru elementele de tăiere cu dimensiuni de până la 10 cm, viteza de rotație nu poate fi mai mare de 500 rpm.

- La forarea puțurilor cu melc, elementele de tăiere care au un canal central sunt mai eficiente. Aerul sau apa trece prin el cu ajutorul sistemului hidraulic, ceea ce reduce frecarea la forarea solului.

Înainte de forarea cu melc, trebuie efectuată o analiză a solului

Înainte de forarea cu melc, trebuie efectuată o analiză a solului

În mod tradițional, forarea cu melc se efectuează până la o adâncime de până la 50 m. Prin excepție, forarea cu echipament poate fi efectuată până la o adâncime de 120 m.

Etapele muncii

Metoda de foraj cu melc este utilizată pentru a forma puțuri în direcție verticală sau orizontală. În acest din urmă caz, sunt prezente următoarele etape de lucru:

- Echipamentul este pregătit și instalat pe o platformă stabilă specială.

- Ei sapă o groapă pentru a îndepărta solurile afânate și afânate.

- Cu ajutorul dispozitivelor de măsurare cu laser determinați direcția de găurire.

- Se instalează toate echipamentele și carcasa necesare.

- Adâncirea burghiului are loc până la oprire până la atingerea adâncimii maxime.

- Instrumentul de lucru este scos la suprafață.

- O nouă secțiune este conectată la burghiu, ceea ce vă permite să obțineți adâncimea necesară.

Are loc și forarea verticală, dar această metodă nu necesită utilizarea unei țevi de carcasă.

Video înrudit: Prima forare a unui puț a rupt un melc de 16 metri de lut

O selecție de întrebări

- Mihail, Lipetsk — Ce discuri ar trebui folosite pentru tăierea metalelor?

- Ivan, Moscova — Care este GOST-ul tablei de oțel laminate?

- Maksim, Tver — Care sunt cele mai bune rafturi pentru depozitarea produselor din metal laminate?

- Vladimir, Novosibirsk — Ce înseamnă prelucrarea cu ultrasunete a metalelor fără utilizarea de substanțe abrazive?

- Valery, Moscova - Cum să forjați un cuțit dintr-un rulment cu propriile mâini?

- Stanislav, Voronezh — Ce echipament este folosit pentru producția de conducte de aer din oțel galvanizat?

Avantajele utilizării melcului

Procesul de forare puțuri pentru apă prin folosirea unui element de tăiere elimină nevoia de măcinare și ștergere a solului separat de fund. Abatorizarea se efectuează în mod continuu, în paralel este distrugerea solului. La separarea de fundul pământului, acesta este trimis la șurub, care se rotește cu cea mai mare viteză. Forțele centrifuge care însoțesc procesul apasă solul pe pereții puțului, în timp ce centura în mișcare continuă împinge pământul în sus. O parte din sol rămâne pe pereții fântânii. Aceste tehnici asigură viteza de lucru până la categoria a 4-a de roci conform burghiului.

Avantajele unui burghiu rotativ sunt următoarele:

- Rată mare de penetrare;

- Transportul solului fără echipament de ridicare;

- Aprovizionarea continuă cu sol la suprafață;

- Nu este necesară clătirea.

Echipamentul de foraj cu melc este destul de scump

Echipamentul de foraj cu melc este destul de scump

Cu toate avantajele, instrumentul are și dezavantaje. Pentru a crea o sondă în modul melc, adâncimea nesemnificativă a burghiului este importantă

De asemenea, se ține cont de rotirea șirului masiv de melc, care necesită un efort considerabil. Pentru a crește resursele bitului, acesta trebuie întărit cu freze din aliaj dur

Dalta trebuie să aibă o secțiune mai mare decât melcul cu 2 cm.

Cei mai populari biți folosiți pentru găurirea cu melc sunt cei care au 2-3 lame în configurație. Unealta cu 3 lame are un corp realizat dintr-un material metalic prin turnare. Când se realizează o sondă, rotirea sculei pe echipamentul de foraj se realizează folosind mașini speciale.

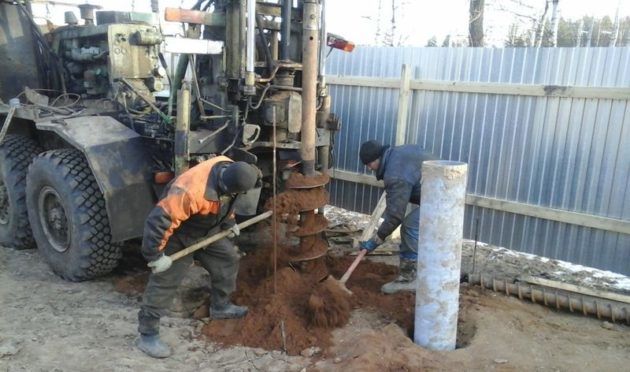

Atenţie! Fără cunoașterea regulilor, nu va fi posibilă efectuarea lucrărilor de foraj în cazul în care se folosește o unealtă cu melc

Prima condiție înainte de a începe echipamentul este analiza solului pe șantier, a doua este cât de departe ajunge apa. Astfel, lucrul cu ajutorul mașinii-unelte LBU-50 este realizat de un rotator special, care elimină utilizarea elementelor rotative și a arborelui. Acest lucru va fi necesar pentru a asigura o rotație mare și pentru a crea o mișcare de translație axială a șurubului.

Dacă puțul trebuie făcut cât mai repede posibil, atunci trebuie folosite mașini puternice care să garanteze cea mai mare productivitate. Pentru a face acest lucru, acestea sunt instalate pe șasiul mașinii. Forarea poate fi efectuată cu mașini SO-2.Într-o astfel de situație, un excavator modern este utilizat în tandem cu echipamentul.

Forarea puțurilor nu este o sarcină ușoară, dar dacă aveți instrumentele necesare la îndemână și urmați tehnologia, atunci puteți să forați singur un puț.

Descrierea tehnologiei

Această tehnologie este utilizată numai pentru puțurile cu debit redus.

La găurirea cu melc, trebuie respectate regulile de siguranță

La găurirea cu melc, trebuie respectate regulile de siguranță

Forarea standard cu melc a unui puț sub apă se efectuează în pământ:

- îngheţat;

- vrac;

- Moale.

Cu ajutorul unui melc-șurub, pământul selectat în timpul furtunii este îndepărtat de pe față. Snecul este o țeavă de foraj, a cărei lungime este etanșată cu o bandă de oțel. Lucrarea melcului este realizată prin mecanisme de foraj care au un rotator mobil. Snecul este conectat printr-un fir sau elemente care au o secțiune specială. Cursa de avans cu melc este de la 1,9-15 m. Elementele melcului tubular sigilate au mecanisme speciale de blocare. Datorită oțelului de înaltă calitate al broaștei, care are o rezistență ridicată la uzură, timpul de găurire este redus semnificativ. În același timp, productivitatea, dimpotrivă, crește.

Avantajele și dezavantajele metodei

Tehnologia de forare cu melc a puțurilor are multe avantaje:

- viteza mare de forare este asigurata fara macinarea suplimentara a rocii sterile;

- curățarea adânciturii din pământ se efectuează continuu;

- asigură adâncimea de foraj de la 1,5 la 70 m;

- simplitatea tehnologiei;

- nu este nevoie să atrageți mașini și echipamente de înaltă tehnologie;

- nu este nevoie să furnizați fluid de foraj, ceea ce simplifică procesul de lucru;

- dacă este necesar, puțul poate fi așezat într-un unghi ușor;

- o gamă largă de aplicații în diverse industrii - pentru forarea puțurilor potabile, pentru formarea fundațiilor de piloți;

- posibilitatea de a efectua explorări geologice a teritoriului.

Forarea cu melc nu este lipsită de dezavantaje. Această metodă nu poate fi folosită în soluri argiloase sau în prezența solului cu o densitate mare. Când o unealtă de tăiere lovește o piatră (chiar și una mică), lucrul poate fi oprit. Mișcarea ulterioară devine imposibilă. De asemenea, la adâncirea șurubului la o adâncime considerabilă, este necesar să depuneți mult efort.

Tehnologia de foraj cu melc

Se crede că forarea cu melc este cea mai ieftină și mai ușoară metodă de forare a puțurilor.Într-adevăr, forarea cu melc se caracterizează printr-o rată mare de penetrare (până la 100-300 m pe schimb).

Dacă este destul de simplu de explicat principiul de funcționare al forajului cu melc, putem aminti un burghiu pentru gheață, pe care pescarii îl folosesc iarna pentru a face o gaură. Mașina pentru gheață este instalată vertical și, din cauza rotației și presiunii, se lovește de gheață.

Dacă vorbim despre tehnologie, atunci când forați un puț, în teorie, nu este mult mai dificil.

Unde se folosește forajul cu melc?

Forajul cu melc este utilizat în principal la forarea solurilor nisipoase și nisipos-pietrișoare, precum și a rocilor de duritate medie pentru găuri de explozie, studii inginerești și hidrogeologice, studii geologice, explorare minerală, cartografiere etc. popular pentru forarea puțurilor de apă.

Adâncimea fântânii este de obicei de până la 50 de metri, dar în funcție de sol, poate fi de până la 100-120 de metri. Diametrul de foraj cu melc, de obicei de la 60 mm la 600-800 mm. În unele cazuri, se folosesc șuruburi cu un diametru de 1500 mm sau mai mult.

Tehnologia melcului

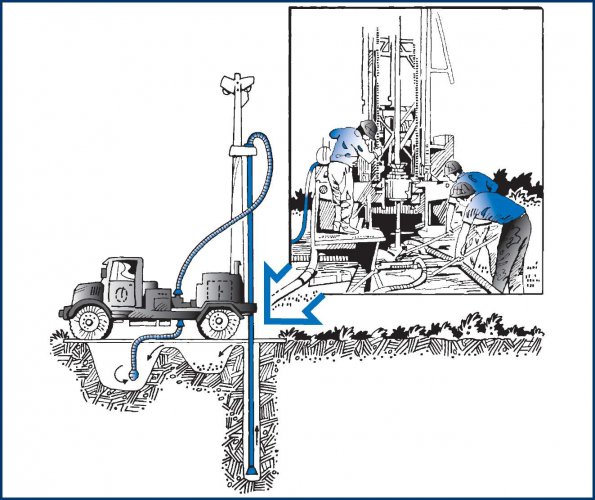

Forajul cu melc este una dintre metodele de foraj rotativ si se realizeaza printr-o instalatie care are cap de burghiu, urmat de melc, cu ajutorul carora roca distrusa (namolul) este transportata la suprafata.

Distrugerea rocii se produce din cauza rotației capului de foraj, care este înțeles ca burghiu sau burghiu cu lamă. Instrumentul este variat și este selectat în funcție de proprietățile rocii.

De la stânga la dreapta: burghiu cu lamă; Dalta cu doua lame; Dalta cu trei lame.

Capul de burghiu si melcul pot fi separate sau dintr-o bucata, acesta din urma fiind numit melc.

Apoi nămolul este transportat de-a lungul spiralei (flanșei) șurubului la suprafață.

Foraj cu melc

Mai mult, melcul este selectat pe baza faptului că spațiul interturn ar trebui să fie ocupat de roca transportată cu 0,2-0,4 volum.

Acest lucru trebuie luat în considerare deoarece în acest caz răcirea normală a melcului are loc datorită adâncirii rapide și a unui flux constant de rocă de diferite temperaturi. Încălzirea are loc datorită rotației rapide și frecării împotriva pereților puțului.

Flanșa melcului servește doar la transportul solului distrus, ceea ce înseamnă că unealta distructivă (daltă sau burghiu) trebuie să aibă un diametru mai mare.

pro

- Proces continuu de ridicare a solului la suprafață;

- Coarda melcului nu necesită ridicare în timpul forajului;

- Viteză mare de adâncire (Până la 100-300 de metri pe schimb).

Minusuri

- Un șnur mare și greu trebuie să se rotească rapid, astfel încât instalația de foraj trebuie să fie puternică;

- Adâncime de foraj relativ mică, de obicei până la 50 de metri;

- Dacă lovești un bolovan, pătrunderea în continuare poate fi o problemă, cel mai probabil va trebui să forezi în apropiere;

- Forarea în roci de duritate mare nu este posibilă;

- În soluri lipicioase și vâscoase, lipirea este posibilă.

Tehnologia forajului

Pentru forarea puțurilor cu melc, unealta de lucru cu lame se rotește constant. Acest lucru asigură alimentarea neîntreruptă cu roca sterilă la suprafață, ceea ce este foarte convenabil. Snecurile, care efectuează toate operațiunile prevăzute de tehnologie, constau dintr-o țeavă centrală, care se mai numește și tijă de foraj. O bandă de oțel este plasată pe toată lungimea sa la un anumit unghi de-a lungul suprafeței sale. Ea este cea care transportă distrugerea solului la suprafață.

Designul melcului are un vârf ascuțit care taie pământul. Cel mai adesea este făcut detașabil. Acest lucru vă permite să schimbați vârful, în funcție de tipul de sol cultivat. În găurirea cu melc, se folosesc cel mai des următoarele tipuri de vârfuri:

- dalta echipata cu trei lame;

- burghiu cu vâsle;

- dalta cu doua lame.

În timpul forării puțurilor pentru apă, are loc simultan formarea și întărirea pereților acesteia. Pentru aceasta se poate folosi beton sau metal. De asemenea, trebuie amintit că această metodă este rar folosită pentru producerea puțurilor adânci. Dar dacă este necesar, lungimea de penetrare poate ajunge la 50 m. Prin urmare, melcul de foraj este echipat cu secțiuni suplimentare.

Reguli de foraj cu melc

Procesul de forare a puțurilor pentru apă în modul descris mai sus are multe avantaje, dintre care unul este viteza de trecere. În același timp, odată cu producția de foraj, are loc ștanțarea și instalarea pereților puțului, care ajută la menținerea solului, excluzând vărsarea acestuia. Pereții aranjați pot fi din metal sau beton.

Această metodă este utilizată numai pentru puțurile de apă care au un debit mic. Datorită șurubului, pământul este luat de pe față. Dispozitivul este o țeavă specială, care este complet înfășurată într-o bandă metalică. Procesul implică utilizarea unităților de foraj, care sunt aranjate cu un rotator mobil. Frezele sunt în contact cu fire sau piese care au o secțiune figurată. Pasul de avans are o limită de până la 15 m.

Pentru a efectua forarea cu melc sunt necesare minim 2 persoane

Pentru a efectua forarea cu melc sunt necesare minim 2 persoane

Șuruburi:

- Inclus în proiectarea cavității;

- Au încuietori invers;

- Echipat cu diferite dalte.

Suprafața de oțel este rezistentă la uzură, ceea ce face posibilă reducerea perioadei de lucru de câteva ori. Dacă burghiul este efectuat pe un loc cu soluri moi și afanate, atunci lamele burghiului trebuie aranjate la un unghi de aproximativ 30-60 ° față de fund.Dacă forarea prin această metodă este necesară pe sol dens sau în sol cu includerea de pietriș și pietricele, atunci lamele bitului trebuie să fie amplasate în unghi drept față de fund. Unghiul se determina in functie de duritatea solului cu care se executa lucrarea.

Când se amenajează o fântână, elementele de tăiere ale utilajului eliberează un regim de temperatură ridicat din cauza solului distrus. Pământul pustiu urcă șurub. Volumul exploatării miniere în timp ce se menține viteza medie de mișcare este de aproximativ 0,2-0,4 din volumul spațiului. Tehnica prevede menținerea frecvenței de torsiune a burghiului la 150-200 rpm. Dacă în lucrare se folosește un melc, care are dimensiuni de până la 10 cm, atunci frecvența de torsiune nu trebuie să depășească 500 rpm.

Când construiți o sondă folosind această tehnologie, cele mai eficiente sunt șuruburile cu șuruburi care vin cu un canal în centru. Acesta este cel care transmite mase de aer sau apă prin intermediul unei pompe hidraulice, ceea ce face posibil ca frecarea în timpul efectuării lucrărilor să fie cât mai scăzută.