Selectarea dimensiunii cuptorului cu tuburi

Scop: pentru a selecta un cuptor care satisface datele inițiale și parametrii calculați anterior și pentru a se familiariza cu caracteristicile și designul acestuia.

Alegerea dimensiunii standard a cuptorului cu tuburi se face conform catalogului, în funcție de scopul acestuia, puterea termică și tipul de combustibil utilizat.

În cazul nostru, scopul cuptorului este încălzirea și evaporarea parțială a uleiului, producția de căldură QT este de 36,44 MW, iar combustibilul este păcură. Pe baza acestor condiții, selectăm un cuptor cu tuburi pentru combustibil combinat (pacură + gaz) SKG1.

Masa 2.

Caracteristicile tehnice ale cuptorului SKG1.

|

Indicator |

Sens |

|

Conducte radiante: suprafata incalzita, m2 lungime de lucru, m |

730 18 |

|

Numărul de secțiuni din mijloc n |

7 |

|

Putere termică, MW (Gcal/h) |

39,5 (34,1) |

|

Tensiunea termică admisă a conductelor radiante, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Dimensiuni totale (cu platforme de service), m: lungime L lăţime înălţime |

24,44 6 22 |

|

Greutate, t: metal de cuptor (fără bobină) căptușeli |

113,8 197 |

Cuptoarele de tip SKG1 sunt cuptoare de ardere cu flacără verticală liberă, în formă de cutie, cu un aranjament orizontal al tuburilor spiralate într-o cameră de radiație. Arzătoarele de tip GGM-5 sau GP sunt amplasate pe un rând în fundul cuptorului. Pe fiecare parte a camerei de radiație sunt instalate ecrane tubulare montate pe perete cu un singur rând, care sunt iradiate de un număr de torțe verticale. Ecranul pentru țevi poate fi montat pe perete pe un rând și pe două rânduri.

Deoarece combustibilul combinat este ars în cuptor, pe cuptor este prevăzut un colector de gaz, prin care gazele de ardere sunt evacuate într-un coș separat.

Arzătoarele sunt deservite de pe o parte a cuptorului, datorită căruia două cuptoare cu o singură cameră pot fi instalate unul lângă altul pe o fundație comună, conectate printr-un palier, și astfel formează un fel de cuptor cu două camere.

Designul cuptorului de tip SKG1 este prezentat în Fig.2.

Fig.2. Cuptor cu tuburi tip SKG1:

1 - aterizări; 2 - bobina; 3 - cadru; 4 - căptușeală; 5 - arzatoare.

Concluzie: la alegerea dimensiunii cuptorului s-a luat în considerare starea celei mai apropiate aproximări, adică. dintre toate dimensiunile standard cu o putere termică mai mare decât cea calculată, s-a ales cea cu cea mai mică putere termică (cu o marjă mică).

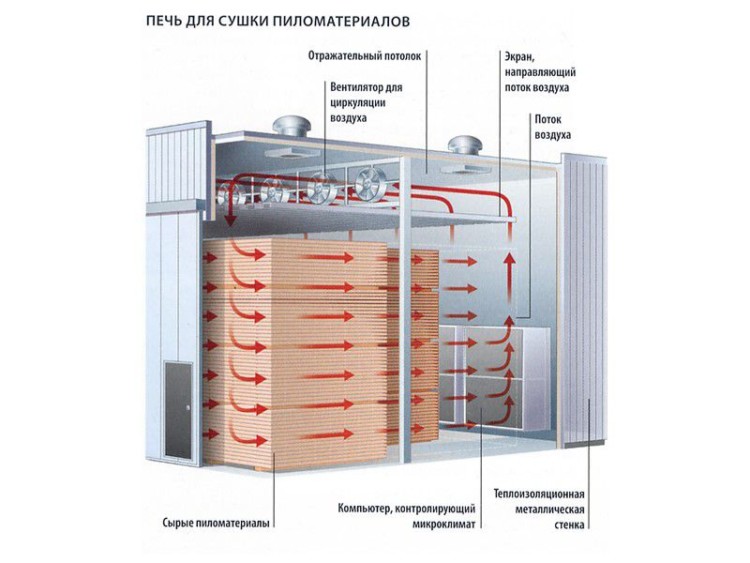

Moduri de uscare

În timpul procesului de uscare, cuptorul poate funcționa în regim de temperatură scăzută, normală sau înaltă.

Temperatură scăzută și mod normal

Prelucrarea lemnului la temperatură scăzută se realizează la 45 °. Aceasta este cea mai moale metodă, păstrează toate proprietățile originale ale copacului până la cele mai mici nuanțe și este considerată o tehnologie de înaltă calitate. La sfârșitul procesului, conținutul de umiditate al lemnului este de aproximativ 20%, adică o astfel de uscare poate fi considerată preliminară.

În ceea ce privește modul normal, acesta se desfășoară la temperaturi de până la 90 °. După uscare, materialul nu își schimbă forma și dimensiunea, luminozitatea culorii ușor redusă, rezistența. Aceasta este cea mai comună tehnologie folosită pentru diferite tipuri de lemn.

Mod temperatură ridicată

În acest mod, uscarea are loc datorită acțiunii aburului supraîncălzit (temperatura peste 100 °) sau a aerului cald. Procesul de uscare la temperatură înaltă reduce rezistența lemnului, oferindu-i o nuanță mai închisă, astfel încât materialul este folosit pentru a crea componente secundare pentru clădiri și mobilier. În același timp, uscarea cu abur supraîncălzit va fi mai blândă decât cu utilizarea aerului.

—

ATENȚIE 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑи. A |

Rândul "Dd" Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd гоÐð · Ð Dd Dd Dd Dd Dd Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd um Ð ² Ð ²ððññ½½μμðð¹¹ððμμμððððð¸ð𸸸¸¸¹¸¸ð¹ меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

A

|

ТÐμÑнологиÑеÑÐºÐ°Ñ A |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ РпÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ Ð² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± nD ° NNN пÐμÑÑ 3 praștie; Dd Dd Dd ÐμÐ Dd ÐμÐ Dd ÐμÐ Dd Ð Ðμ Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Ð ² ² ² ² Dd Dd μ Ð ¢ ÐμÑмиÑÐμÑкоÐμ nD ° Ð · Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ Ð · Ð ° ÑÑÐμÑ ÑÐμпл Ð ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ¸ конвекÑионной камеÑÑ Ð¿ÐµÑÐ500 - 600 rbl. înapoi Dd · Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd ÐμÐ Ð Dd Dd Dd Dd Dd Dd Dd Dd РРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑѱ ÑоÑÑавлÑÐµÑ Ð¾Ñ 770 Ð¾Ñ ´0 д0 оÑÑÑÑѱ BALANSAREA CAMERA · Dd кРDd Dd Ð Ет фом Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

A

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° nnn ÑÐμÑÐμÐ · пÐμÑÐμвР° л ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

A

|

оððμμºººº ° ðμμÐððººðð ²²μððÐð ðð½²²²½ -¸ñððð½²½½½¸ð¾¸ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ A |

Rulați ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμмÐμÑÐ ° nnn ÑÐμÑÐμÐ · пÐμÑÐμвР° Ð »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ Ð ÑÑоГ ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

A

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ² δÐ𾾺ºº¸¸¸¸¸¸¸¸¸¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð ð · ð ° ð²¸¸¸¸¸¼¾¾¾¾¾ »μ'𿾾ð »ð½ð¿¾¾¾ ¾¾¼¾¾¾³ ¾¾ °ð °¾¾¾¾¾ ° ° °¾¾¾¾ð ° °ð °¸¾¾ðð ° °¸¾³¾¾ ñ¾¾²¾¾³¾¾½½½¾ñ¾¾¾½½ð¸¸¾¾¾ð½ð¸¸ ð ° ½½¸¸¸ ð ° ½ñ¸¸¸ ð ½ñ¸¸¸ ð ° ½ñðμ¸² ° ðμ¼¼¾¾³¾¾ ð¿ñ¼¾¾ ' Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μl Ðа ÑиÑ. 29 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd ÐμÐ Dd Dd Dd Dd Dd Dd Dd Dd Dd Nd °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ Ð · мÐμÐμвикР° Ð · Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ Ð² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи Ð · мÐμÐμвикР° nD ° Ð'иР° нÑной камеÑÑ.

A

Cu boltă înclinată

Sub

transferul radiativ de căldură este înțeles

absorbtia caldurii radiante, sub

convectiv - transfer de căldură prin

spălarea suprafețelor conductelor cu fum

gazele.

V

cantitatea de bază a camerei radiante

căldura este transferată prin radiație și numai

nesemnificativ - convecție, iar în

camera de convecție - invers.

păcură

sau gazul este ars cu arzătoare,

situate pe pereții sau podeaua camerei

radiatii. Acest lucru creează o lumină

lanternă, care este încinsă

particule de combustibil fierbinte

încălzit la 1300-1600 ° C, emite

căldură. Razele de căldură cad în exterior

suprafețele conductelor din secțiunea de radiație

și absorbit, creând așa-numitul

suprafata absorbanta. Tot termic

razele ajung și la suprafețele interioare

pereții camerei radiante a cuptorului. Încălzit

suprafețele pereților, la rândul lor, radiază

căldură care este de asemenea absorbită

suprafețele tuburilor radiante.

La

această suprafață a căptușelii de radiații

secțiune creează un așa-numit reflectorizant

suprafață care (teoretic) nu este

absoarbe căldura transferată de gaz

mediul cuptorului, dar numai prin radiație transmite

acesta pe o bobină tubulară. Dacă nu

ia in calcul pierderile prin ziduri de zidarie, apoi

în timpul funcționării normale

suprafețele interioare ale cuptorului ale pereților cuptorului

emit atâta căldură cât absorb.

Produse

arderea combustibilului sunt primare şi

sursa principală de căldură absorbită

în secţiunea de radiaţii a cuptoarelor tubulare

– 60–80% din căldura totală utilizată în cuptor

transmise în camera de radiații, restul

– în secțiunea de convecție.

Triatomic

gazele continute de gazele de ardere

(vapori de apă, dioxid de carbon și

dioxid de sulf), absorb și

emit energie radiantă în anumite

intervale de lungime de undă.

Cantitate

căldură radiantă absorbită în radiant

camera, depinde de suprafața torței,

configurația și gradul de ecranare a acestuia

cuptoare. Suprafață mare a lanternei

îmbunătățește eficiența

transferul direct de căldură către suprafețe

conducte. Creșterea suprafeței zidăriei

contribuie de asemenea la creștere

eficienta transferului de caldura in radiant

aparat foto.

Temperatura

gaze care părăsesc secțiunea de radiații,

este de obicei destul de mare, iar căldura acestora

gazele pot fi utilizate în continuare în

cuptor cu convectie.

gazele

ardere din camera de radiații, vâzâit

prin peretele trecerii, intra

camera de convecție. camera de convecție

servește la folosirea fizicului

căldură de la produsele de ardere care ies din

secțiune de radiație, de obicei cu o temperatură

700–900 °С. Căldură în camera de convecție

materiile prime sunt transferate în principal prin convecție

și parțial prin radiația triatomică

componente ale gazelor de ardere. Următorul fum

gazele sunt direcționate către coș și coș

conductele sunt evacuate în atmosferă.

Produs,

să fie încălzit, unul sau

mai multe pârâie intră în conducte

bobină convectivă, trece țevi

ecrane camere de radiații și încălzite la

temperatura ceruta, iesiri

cuptoare.

Valoare

secțiune convectivă, de obicei

selectat în aşa fel încât

temperatura produselor de ardere care pleacă

la porci, a fost cu aproape 150 °C mai mare decât

temperatura substanţelor încălzite la

intrarea cuptorului. Prin urmare, sarcina termică

mai puține conducte în secțiunea convectivă decât

în radiații, care se datorează scăzut

coeficientul de transfer termic din lateral

gaze de ardere.

Eficienţă

transferul de căldură prin convecție se datorează,

în primul rând, viteza de mișcare a fumului

gazele din camera de convecție. Urmărire

la viteze mari este însă restrânsă

valorile de rezistență admise

mișcarea gazelor.

Pentru

flux mai strâns în jurul țevilor

gaze și turbulențe de curgere mai mari

conducte de gaze arse în convecţie

camerele sunt de obicei plasate în

model de tablă de șah. În unele cuptoare

structurile folosesc nervuri

țevi de convecție cu un foarte dezvoltat

suprafaţă.

Aproape

toate cuptoarele aflate în funcţiune în prezent

timp în rafinării,

sunt radiant-convecție,

acestea.bobinele de țeavă sunt situate în

camere de convecție și radiantă.

Cu o asemenea mișcare în contracurent a materiilor prime

și produse de ardere a combustibilului cele mai multe

utilizarea integrală a căldurii generate

când este ars.

—

ATENȚIE 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑной пеÑи. A |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð δÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Dd »Ñ nD ° вномÐμÑного nD ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки nD ° Ñпол Ð ° гР° Nn в nD ° ÑмР° Ñном поÑÑÐ'кÐμ Ð ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

A

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной ÑилиндÑи¾ÐµÑÑикÐÑк¸Ð¾ÐµÑкÐоой 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. A |

rамеÑа конвекÑии Ñ ñ ñ ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm

A

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸¸¸μºººÐ½º¼μμμññºððð¼¼¼¾¼¼¼¼¼¼¼ð¼¼¼ð¼¼ A |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð ¿Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð L. Dd Dd Dd Dd Dd Dd Dd Dd Dd Ð Ðμ Ð Dd Dd Dd Ðμ Ð Dd Dd Ðμ Dd Dd Dd Ðμ Ð Dd Dd Dd Dd Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ ÐоР»ÑÑиÐμ пÐμÑи Ð'л Ñ nD ° вномÐμÑного оÑвоÐ'Ð ° ÑопоÑнÑÑ Ð³Ð ° Ð · ов имÐμÑÑ Ð½ÐμÑкоР»Ñко Ð'ÑмовÑÑ ÑÑÑÐ ±.

A

|

пеÑи Ñипа ЦÐ. A |

rамеÑа конвекÑии Ð · Dd Dd Dd Dd Dd Dd Ðμ Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± Ñ ÐºÐ¾Ð½Ð²ÐμкÑионного Ð · мÐμÐμвикР° могÑÑ Ð ± nnn гл Ð ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми Dd »Ð ° оÑиповРr½Ð½Ñми.

A

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии имееÑмееÑмееÑмой газоÑбоÑник мееÑмой газоÑбоÑник мик и ÑÐÑÐÑÐÑи ÑÐÑгÐÑи ÑÐÑг

A

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

A

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

A

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð DND »Ð¸ÑиÑÐμл ÑнР° Ñ Ð¾ÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии NDD »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± ол ÐμÐμ nD ° вномÐμÑноÐμ Nd ° ÑпÑÐμÐ'ÐμÐ »Ð РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРопÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи nD ° Ð'иР° нÑнÑÑ ± ÑÑÑРнР° 20 - 30% ð ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸Ñ кокÑа на внÑÑÑенней повеÑÑноÑÑи ÑÑб.

A

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑнаклоннÑм Ñводом. A |

R камеÑе конвекÑии оÑновнР° Ñ Ð¿ÐμÑÐμÐ'Ð ° nD ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · ов Ñ ÑÑÑÐ ± ð Рм𸸠(60 - 70%), оññðð Ð Ð ñð½ððμ ñðμп¿¿¾ (20 - 30%) - о и Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð »ÑÑÐµÐ½Ð¸Ñ Dd Dd ² Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

A

R камеÑе конвекÑии Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Ðμ Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðо п Ðи Ð ÐÐи Ро¾³ñð · ð'°ññ °¾ · °¸ »» ð ð °¸ », ,¸ ° ½ºº¾¾½¾½½½½º¾¾¹¹¾½ð½¾½¾¸¸¾¾½½½ð¾¾¹¹¾½ð½¾¾¾¹¹¾½½½½º¾¾¹¹¾½½½º¾¾¹¹¾ 𽺾¾¹¹¾ ½º¾¾¹¹¾ ¸¸ð¾¾¹¹¾ ¸¸¸¸¾¹¹¸¸¸¸¸¸¹¹¸¸¸¸¸¸¾¹ ð𸸸¸¸ðμ ¸¸¸¸¸ðμ 𾾸¸¸¸ðμ ð¾¾ ¸¸¸ðμ ñ𠸸¸ðμ ¾¾ ¸¸ »¸¸¾¹ ¸¸¸ð Ñно.

A

Caracteristicile fizice și mecanice ale compușilor compoziți Solcoat

| Opțiuni de compoziție | Solcoat verde | CroMag Solcoat | Solcoat negru | strat alb de sare | Hi-e Solcoat | Țevi Hi-e |

| Aspect | Verde mat | verde deschis neted | negru gri neted | Gri deschis neted | verde închis neted | verde gri neted |

| Temperatură de topire | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Vâscozitate (4 mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| dilatare termică | 7,2×10-6 până la 6,4×10-5 | 6,4×10-6 până la 4,8×10-5 | 1.1 – 4.3×10-5 | 9,3×10-6 până la 4,8×10-5 | 6,9×10-6 până la 4,8×10-5 | 9,8x10-5 |

| Conductivitate termică [W/m.K] la 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Densitatea după calcinare [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Pierdere în greutate după încălzire la 750 °C | ||||||

| Emisivitate (întuneric) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Porozitate | ||||||

| Rezistență la șoc termic [ºC/sec] | >600 | >500 | >200 | >500 | >800 | >780 |

| Adeziune | ||||||

| la metal 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| la ceramică 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Rezistenta la abraziune | ||||||

| la 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| la 1000ºC 4,5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Componentă solidă a compoziției | ||||||

| Densitatea aparentă (vrac) [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Aspect | Pulbere verde deschis | Pulbere verde deschis | pudra neagra | Pulbere gri deschis | Pulbere verde închis | Pulbere gri-verde |

1) la 18ºC 2) pe fir roșu fierbinte 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Începe la 700ºC, ∆T= -680ْC

—

ATENȚIE 2

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð РРРРРРРРРРРРг

A

R камеÑе конвекÑии пÐðñÐðÐ Ð ° Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd ° Ð Dd Dd Ðі Ð Ð Ð¾Ñ ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. Ðð ° ð¸¸ ± μ¾ »¾¾» »μ¾¾ðð¾ »»²²¾¾ððð» »²ð¾ ðºð °ð »»²¾½½ð ¿¿ººñ¾½½¸ ð¿μºñ¾½½¸ ð¿μºñ¾¸½¸ ð¿ðºº¸¸¸¸ ð¿ðºº¸¸¸¸ ð¿ðºð¸¸¸¸ ð¿ðμðμ¸¸¸¸ ð¼ññ¸¸¸ ° ðμ¼ññ ¸¸ ° ðμ¼ññ ¸¸ ° ¼¼ññ'ðð ¼¼ññ ½ð ²¼¼ñ ½½ð²²ðμºº¾¾¸¸; оð½ððððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

A

R камеÑе конвекÑии ND ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± Ñ, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° внÑм оР± nD ° Ð · ом пÑÑÐμм конвÐμкÑиР¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

A

|

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð ñ Ð Ð Ð . A |

R камеÑе конвекÑии пÐÐðÐðÐ Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Ð Ð Ð Ð Ð Ð Ð Ð ° Reluare. Ðð ° ð¸¸ ± μ¾ »¾¾» »μ¾¾ðð¾ »»²²¾¾ððð» »²ð¾ ðºð °ð »»²¾½½ð ¿¿ººñ¾½½¸ ð¿μºñ¾½½¸ ð¿μºñ¾¸½¸ ð¿ðºº¸¸¸¸ ð¿ðºº¸¸¸¸ ð¿ðºð¸¸¸¸ ð¿ðμðμ¸¸¸¸ ð¼ññ¸¸¸ ° ðμ¼ññ ¸¸ ° ðμ¼ññ ¸¸ ° ¼¼ññ'ðð ¼¼ññ ½ð ²¼¼ñ ½½ð²²ðμºº¾¾¸¸; оð½ððððð 60ñððð ° ° Ðμñ 6-70% Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Ð Ð Ð Ð Ð Ð Ð ° Ð

A

R камеÑе конвекÑии Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

A

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

A

R камеÑе конвекÑии пÐÐðÐðÐ Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd dd dd dd dd dd dd Ð · Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð · ов Ð¾Ñ dd · Ð »ÑÑÐμÐ½Ð¸Ñ ÑÑÐμнок кл Ð ° Ð'ки. Ðð ° ð¸¸ ± μ¾ »¾¾» »μ¾¾ðð¾ »»²²¾¾ððð» »²ð¾ ðºð °ð »»²¾½½ð ¿¿ººñ¾½½¸ ð¿μºñ¾½½¸ ð¿μºñ¾¸½¸ ð¿ðºº¸¸¸¸ ð¿ðºº¸¸¸¸ ð¿ðºð¸¸¸¸ ð¿ðμðμ¸¸¸¸ ð¼ññ¸¸¸ ° ðμ¼ññ ¸¸ ° ðμ¼ññ ¸¸ ° ¼¼ññ'ðð ¼¼ññ ½ð ²¼¼ñ ½½ð²²ðμºº¾¾¸¸; оð½ððððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

A

R камеÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÑв жидком ÑоÑоÑоÑоÑÐ

A

|

СÑема пеÑедаÑи Ñепаа камеÑе конвекÑииииÐ. A |

R камеÑе конвекÑии пÐðÐðÐð² Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Ð Ññððμ ½½ÐÐðÐμμμÐμкккμÐμÐ ° кμμμв Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; оð½ððððð 60 60 60ñ¸¸ðð ° Ðμñ 60 - 70% Dd Dd Dd Dd Dd Dd Dd Dd Ð ÐμÐ Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Ð Ð Ð Ð Ð Ð Ð Ð

A

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

A

|

Ð Ð Ð Ð Ð Ð Ð 'Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐѶÐÐ Ð ÐѶÐÐ Ð ÐѶÐÐÐ Ð A |

R камеÑе конвекÑии пÐÐðÐðÐ Ð Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd Dd dd dd dd dd dd dd Ð · Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð · ов Ð¾Ñ dd · Ð »ÑÑÐμÐ½Ð¸Ñ ÑÑÐμнок кл Ð ° Ð'ки.

A

|

rh. 1-гоÑелка. 2 - ruf 3-змеевики. A |

Calcul simplificat al camerei de radiație

Scopul acestei etape de calcul este de a determina temperatura produselor de ardere care ies din cuptor si densitatea termica reala a suprafetei tuburilor radiante.

Temperatura produselor de ardere care părăsesc cuptorul se află prin metoda aproximării succesive (metoda iterațiilor), folosind ecuația:

,

Unde qR și qrk — stresul termic al suprafeței tuburilor radiante (real) și atribuibil convecției libere, kcal/m2h;

HR — suprafața de încălzire a tuburilor radiante, m2 (vezi tabelul 2);

HR /Hs - raportul suprafetelor, in functie de tipul cuptorului, de tipul si metoda de ardere a combustibilului; Accept HR /Hs = 3,05 ;

este temperatura medie a peretelui exterior al tuburilor radiante, K;

- coeficient, pentru focare cu lanternă liberă = 1,2;

CUs \u003d 4,96 kcal / m2 hK - coeficientul de radiație al unui corp complet negru.

Esența calculului prin metoda iterației este că setăm temperatura produselor de ardere TP, care este în 10001200 K, iar la această temperatură determinăm toți parametrii incluși în ecuația de calcul TP. În continuare, această ecuație calculează TP și compară valoarea primită cu cea primită anterior. Dacă nu se potrivesc, atunci calculul se reia odată cu adoptarea TPegal cu cel calculat în iterația anterioară. Calculul continuă până la valorile date și calculate TP nu se potrivesc cu suficientă precizie.

Pentru prima iterație o luăm TP = 1000 K.

Capacitate termică medie a gazelor la o anumită temperatură, kJ/kgK:

; ;

; ; .

Conținutul de căldură al produselor de ardere la temperatură TP = 1000 K:

kJ/kg.

Temperatura maximă a produselor de ardere este determinată de formula:

,

Unde T este temperatura redusă a produselor de ardere; T = 313 K;

T = 0,96 - randament cuptoare;

LA.

Capacitate termică medie a gazelor la temperatură Tmax, kJ/kgK:

; ;

; ; .

Conținutul de căldură al produselor de ardere la temperatură Tmax:

kJ/kg.

Conținutul de căldură al produselor de ardere la temperatură TWow.:

kJ/kg.

Raportul de rentabilitate directă:

Stresul termic real al suprafeței tuburilor radiante:

kcal/m2h.

Temperatura peretelui exterior al ecranului este calculată prin formula:

,

Unde 2 = 6001000 kcal/m2hK este coeficientul de transfer de căldură de la perete la produsul încălzit; Accept 2 = 800 kcal/m2hK;

- grosimea peretelui conductei, = 0,008 m (2, Tabel 5);

= 30 kcal/mchK este coeficientul de conductivitate termică a peretelui conductei;

furios / furios - raportul dintre grosime și coeficientul de conductivitate termică a depozitelor de cenușă; pentru combustibili lichizi furios / furios = 0,002 m2hK/kcal (2, p.43);

C este temperatura medie a produsului încălzit;

LA.

Stresul termic al suprafeței tuburilor radiante, atribuit convecției libere:

kcal/m2h.

Deci, temperatura produselor de ardere care părăsesc cuptorul:

LA.

După cum puteți vedea, calculat TP nu se potrivește cu valoarea luată la începutul calculului, prin urmare, repetăm calculul, luând TP = 1062,47 K.

Rezultatele calculului sunt prezentate sub forma unui tabel.

Tabelul 3

|

numărul de iterație |

eu |

Tmax, LA |

imax, |

, |

, LA |

, |

Tp, LA |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Calculăm cantitatea de căldură transferată produsului în camera de radiație:

kJ/h

Fig.3. Schema camerei de radiație a unui cuptor cu tuburi:

I - materii prime (input); II - materie primă (ieșire); III - produse de ardere a combustibilului; IV - combustibil și aer.

Concluzii: 1) s-a calculat temperatura produselor de ardere care ies din cuptor folosind metoda aproximării succesive; intelesul sau TP = 1045,81 K;

2) densitatea reală de căldură a suprafeței tuburilor radiante în acest caz a fost qR = 24798,7 kcal/m2h;

3) compararea valorii obţinute a densităţii reale de căldură cu valoarea admisibilă pentru acest cuptor qadăuga.= 35 Mcal/m2h (vezi Tabelul 2), putem spune că cuptorul nostru este subîncărcat.

Producție făcută de tine

Uscarea lemnului într-un mod privat necesită o cameră specială, pe care o puteți face singur. Dacă trebuie să construiți un uscător pentru lemn cu propriile mâini, atunci pe un teren trebuie să alocați o suprafață de aproximativ 10 m2 pentru instalare. Veți avea nevoie de beton pentru fundație, material și izolație termică pentru pereți, spumă de montaj, un sistem de ventilație, un cazan și echipamente auxiliare.

Etapele construcției

Construcția unui mini-uscător constă în etape succesive:

- pregătirea fundației pentru instalare;

- ziduri;

- izolație termică;

- instalarea acoperișului și ușilor;

- instalarea pe tavan a radiatoarelor și ventilatoarelor;

- instalarea cazanului cu respectarea normelor de siguranta, pozarea conductelor.