1. ECUAȚII ALE ECHILIULUI DE CĂLDURĂ DIRECTE ȘI INVERSE

Cea mai completă imagine a performanței economice a cazanului unei nave este dată de bilanţul termic, care arată câtă căldură intră în cazan, ce parte din aceasta este folosită util (pentru producerea de abur) și ce parte se pierde.

Bilanțul termic este aplicarea legii conservării energiei la analiza procesului de lucru al unui cazan. Atunci când se analizează procesul de funcționare al cazanului în modul staționar (sau constant) al funcționării acestuia, bilanţul termic este compilat pe baza rezultatelor testelor termice. V

|

În termeni generali, ecuația bilanţului termic are forma |

|

|

i=n |

|

|

QLOW = Q1 + ∑QPOT ,i |

(4,1) |

|

i=2 |

unde QPOD este cantitatea de căldură furnizată cazanului de abur, kJ/kg; Q1 – căldură utilă, kJ/kg;

QPOT – pierderi de căldură, kJ/kg

În metoda standard de calcul dezvoltată pentru cazanele staționare, se recomandă să se ia în considerare toată căldura furnizată cuptorului de la 1 kg de combustibil (Fig. 4.1), adică.

|

Q |

SUB |

= Q |

P |

=QP+Q+Q |

B |

+Q |

ETC |

(4,2) |

|

H T |

unde QHP este puterea calorică netă a masei de lucru a combustibilului, kJ/kg;

QT, QB, QPR - cantitatea de căldură introdusă, respectiv, cu combustibil, aer și abur, care este furnizată pentru atomizarea combustibilului, kLJ/kg.

Ultimele trei valori sunt determinate după cum urmează. Căldura fizică a combustibilului

|

QT |

= cT tT |

(4,3) |

unde cT este capacitatea termică a combustibilului la temperatura sa de încălzire tT, kJ/(kg K)

Valoarea QB ia în considerare doar căldura primită de aerul din afara cazanului, de exemplu, într-un încălzitor de aer cu abur. Cu aspectul obișnuit al cazanului cu încălzire cu aer pe gaz, este egală cu cantitatea de căldură introdusă în cuptor cu aer rece, adică.

|

QB = QXB =αV ocXBtXB =αI ХВ |

(4,4) |

||

|

unde α este coeficientul de exces de aer; |

|||

|

сХВ – capacitatea termică a aerului rece la temperatura tXB; |

|||

|

I XB- entalpia cantității teoretice de aer V, kJ / kg |

|||

|

Cantitatea de căldură furnizată cuptorului cu abur pentru pulverizarea păcurului, |

|||

|

QPR = |

GPR |

(iPR -i") |

(4,5) |

|

BK |

unde GPR este consumul de abur pentru atomizarea combustibilului VC, kg/h;

iPR, i” – entalpia de abur pentru atomizarea combustibilului și aburului saturat uscat în gazele de ardere, kJ/kg.

Valoarea lui i” din ecuația (4.5) poate fi luată egală cu 2500 kJ/kg, ceea ce corespunde unei presiuni parțiale a vaporilor de apă în gazele de ardere pH2O de 0,01 MPa.

Pentru cazanele marine, cantitatea definitorie din ecuația (4.2) este QHP, deoarece suma termenilor rămași nu depășește 1% din QP. În acest sens, la compilarea bilanţului termic al cazanelor marine, acesta este de obicei luat atunci când aerul este încălzit de gazele de ardere QPOD \u003d QHP și când

încălzit cu abur QPOD = QHP +QB . În acest caz, prima ecuație este cea principală, de la abur

Tipuri de deșeuri de căldură

Fiecare site are propriul tip de consum de căldură. Să luăm în considerare fiecare dintre ele mai detaliat.

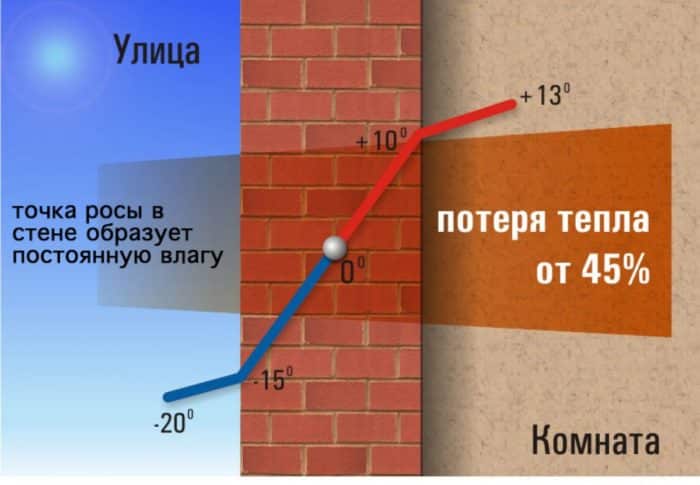

Camera cazanelor

În el este instalat un cazan, care transformă combustibilul și transferă energie termică lichidului de răcire. Orice unitate pierde o parte din energia generată din cauza arderii insuficiente a combustibilului, producției de căldură prin pereții cazanului, problemelor cu suflarea. În medie, cazanele folosite astăzi au o eficiență de 70-75%, în timp ce centralele mai noi vor asigura o eficiență de 85% iar procentul lor de pierderi este mult mai mic.

Un impact suplimentar asupra risipei de energie este exercitat de:

- lipsa ajustării în timp util a modurilor cazanului (pierderile cresc cu 5-10%);

- discrepanță între diametrul duzelor arzătorului și sarcina unității termice: transferul de căldură este redus, combustibilul nu arde complet, pierderile cresc în medie cu 5%;

- curățarea insuficientă a pereților cazanului - apar depuneri și depuneri, eficiența muncii scade cu 5%;

- lipsa mijloacelor de monitorizare si reglare - contoare de abur, contoare de energie electrica, senzori de sarcina termica - sau setarea lor incorecta reduce factorul de utilitate cu 3-5%;

- fisurile și deteriorarea pereților cazanului reduc eficiența cu 5-10%;

- utilizarea echipamentelor de pompare învechite reduce costurile cazanului pentru reparații și întreținere.

Pierderi în conducte

Eficiența magistralei de încălzire este determinată de următorii indicatori:

- Eficiența pompelor, cu ajutorul cărora lichidul de răcire se deplasează prin țevi;

- calitatea și metoda de așezare a conductei termice;

- setări corecte ale rețelei de încălzire, de care depinde distribuția căldurii;

- lungimea conductei.

Cu o proiectare corectă a traseului termic, pierderile standard de energie termică în rețelele termice nu vor depăși 7%, chiar dacă consumatorul de energie este situat la o distanță de 2 km de locul de producere a combustibilului. De fapt, astăzi în această secțiune a rețelei, pierderile de căldură pot ajunge la 30 la sută sau mai mult.

Pierderi de obiecte de consum

Este posibil să se determine consumul de energie în exces într-o cameră încălzită dacă există un contor sau un contor.

Motivele pentru acest tip de pierdere pot fi:

- distribuția neuniformă a încălzirii în întreaga cameră;

- nivelul de încălzire nu corespunde condițiilor meteorologice și sezonului;

- lipsa recirculării alimentării cu apă caldă;

- lipsa senzorilor de control al temperaturii la cazanele de apă caldă;

- conducte murdare sau scurgeri interne.

Calculul bilantului termic al cazanului. Determinarea consumului de combustibil

Bilanțul termic al cazanului

Întocmirea bilanțului termic al cazanului constă în stabilirea egalității între cantitatea de căldură care intră în cazan, numită căldură disponibilă QP, și cantitatea de căldură utilă Q1 și pierderile de căldură Q2, Q3, Q4. Pe baza bilanţului termic se calculează eficienţa şi consumul necesar de combustibil.

Bilanțul termic este alcătuit în raport cu starea termică în regim de echilibru a cazanului la 1 kg (1 m3) de combustibil la o temperatură de 0°C și o presiune de 101,3 kPa.

Ecuația generală a bilanţului termic are forma:

QP + Qin.in = Q1 + Q2 + Q3 + Q4 + Q5 + Q6, kJ/m3, (2.4.1-1)

unde QP — căldura disponibilă a combustibilului; Qv.vn - caldura introdusa in cuptor de catre aer atunci cand este incalzita in afara cazanului; Qf - căldură introdusă în cuptor prin suflare cu abur („duză” abur); Q1 - caldura utila; Q2 — pierderi de căldură cu gazele de ardere; Q3 - pierderi de căldură din incompletitudinea chimică a arderii combustibilului; - pierderi de căldură din incompletitatea mecanică a arderii combustibilului; Q5 — pierderi de căldură din răcirea exterioară; Q6 — pierderea de căldură a zgurii.

La arderea combustibilului gazos în absența încălzirii aerului extern și a exploziei de abur, valorile Qv.vn, Qf, Q4, Q6 sunt egale cu 0, deci ecuația de echilibru termic va arăta astfel:

QP = Q1 +Q2 +Q3 +Q5, kJ/m3. (2.4.1-2)

Căldura disponibilă de 1 m3 de combustibil gazos:

QP = Qdi +itl, kJ/m3, (2.4.1-3)

unde Qdi — puterea calorică netă a combustibilului gazos, kJ/m3 (a se vedea tabelul 1); itl — căldura fizică a combustibilului, kJ/m3. Se ia în considerare atunci când combustibilul este încălzit de o sursă de căldură externă. În cazul nostru, acest lucru nu se întâmplă, așa că QP = Qdi, kJ/m3, (2.4.1-4)

QP = 36 800 kJ/m3. (2.4.1-5)

Pierderea de căldură și randamentul cazanului

Pierderea de căldură este de obicei exprimată ca % din căldura disponibilă a combustibilului:

etc. (2.4.2-1)

Pierderea de căldură cu gazele de ardere în atmosferă este definită ca diferența dintre entalpiile produselor de ardere la ieșirea ultimei suprafețe de încălzire (economizor) și aerul rece:

, (2.4.2-2)

unde euWow = IN EC este entalpia gazelor care ies. Determinată prin interpolare conform tabelului 7 pentru o temperatură dată t a gazelor arseWow°С:

, kJ/m3. (2.4.2-3)

bWow = bNEC — coeficientul de exces de aer în spatele economizorului (a se vedea tabelul 3);

eu0.h.v. este entalpia aerului rece,

eu0.x.v = (ct)v*VH = 39,8*VH, kJ/m3, (2,4,2-4)

unde (ct)v \u003d 39,8 kJ / m3 - entalpia de 1 m3 de aer rece la th.v. = 30°С; VH este volumul de aer teoretic, m3/m3 (vezi Tabelul 4) = 9,74 m3/m3.

eu0.x.v = (ct)v*VH = 39,8*9,74 = 387,652 kJ/m3, (2,4,2-5)

Conform tabelului cu parametrii cazanelor cu abur tWow = 162°С,

,(2.4.2-6)

(2.4.2-7)

Pierderi de căldură din arderea chimică incompletă q3 , %, se datorează căldurii totale de ardere a produselor de ardere incompletă rămase în gazele de ardere (CO, H2, CH4 si etc.). Pentru cazanul proiectat, acceptăm

q3 = 0,5%.

Pierderi de căldură din răcirea exterioară q5 , %, luat conform tabelului 8, în funcție de puterea de abur a cazanului D, kg/s,

kg/s, (2,4,2-8)

unde D, t/h - din datele inițiale = 6,73 t/h.

Tabelul 8 - Pierderi de căldură de la răcirea externă a unui cazan cu abur la suprafața cozii

|

Puterea nominală de abur a cazanului D, kg/s (t/h) |

Pierderi de căldură q5 , % |

|

1,67 (6) |

2,4 |

|

2,78 (10) |

1,7 |

|

4,16 (15) |

1,5 |

|

5,55 (20) |

1,3 |

|

6,94 (25) |

1,25 |

Aflarea valorii aproximative a lui q5 , %, pentru o capacitate nominală de abur de 6,73 t/h.

(2.4.2-9)

Pierderea totală de căldură în cazan:

Yq = q2 + q3 + q5 = 4,62 + 0,5 + 1,93 = 7,05 % (2.4.2-10)

Randamentul cazanului (brut):

hLA \u003d 100 - Yq \u003d 100 - 7,05 \u003d 92,95%. (2.4.2-11)

Măsuri pentru reducerea pierderilor de căldură de la suprafața conductelor

Economisirea energiei în timpul transportului energiei termice depinde în primul rând de calitatea izolației termice. Principalele măsuri de economisire a energiei care reduc pierderile de căldură de la suprafața conductelor sunt:

izolarea zonelor neizolate și restabilirea integrității izolației termice existente;

refacerea integrității hidroizolațiilor existente;

aplicarea de acoperiri constând din materiale termoizolante noi sau utilizarea conductelor cu noi tipuri de acoperiri termoizolante;

izolarea flanselor si supapelor.

Izolarea secțiunilor neizolate este o măsură primară de economisire a energiei, deoarece pierderile de căldură de la suprafața conductelor neizolate sunt foarte mari în comparație cu pierderile de la suprafața conductelor izolate, iar costul aplicării izolației termice este relativ scăzut.

Noile tipuri de acoperiri termoizolante ar trebui să aibă nu numai o conductivitate termică scăzută, ci și o permeabilitate scăzută la aer și apă, precum și o conductivitate electrică scăzută, ceea ce reduce coroziunea electrochimică a materialului conductei.

În cazul încălcării integrității stratului de acoperiri hidroizolante, are loc o creștere a conținutului de umiditate al izolației termice. Deoarece conductivitatea termică a apei în domeniul de temperatură al rețelei de încălzire X= 0,6 - 0,7 W / (m • K), iar conductivitatea termică a materialelor termoizolante este de obicei A,din \u003d 0,035 -4-0,05 W / (m • K), apoi hidratarea materialului poate crește conductivitatea termică a acestuia de mai multe ori (în practică, de mai mult de 3 ori).

Umezirea izolației termice contribuie la distrugerea țevilor din cauza coroziunii suprafeței lor exterioare, drept urmare durata de viață a conductelor este redusă de mai multe ori. Prin urmare, pe suprafața metalică a țevii se aplică un strat anticoroziv, de exemplu, sub formă de emailuri de silicat, izolare etc.

În prezent, sunt introduse pe scară largă conductele de căldură de tip „pipe in pipe” cu izolație din spumă poliuretanică într-o carcasă impermeabilă cu control de la distanță al integrității izolației. Acest design prevede preizolarea cu spumă poliuretanică și închiderea în polietilenă nu numai a țevilor, ci și a tuturor componentelor sistemului (fitinguri cu bile, compensatoare de temperatură etc.). Conductele de căldură cu acest design sunt așezate în subteran fără canale și oferă economii semnificative de energie datorită prefabricarii elementelor izolate individuale în fabrică și impermeabilității ridicate la căldură și umiditate. Operarea cu succes a conductelor preizolate necesită o instalare de înaltă calitate. În același timp, pot funcționa fără înlocuire până la 30 de ani.

Măsurile preventive pentru reducerea pierderilor de căldură de la suprafața conductelor sunt: prevenirea inundării conductelor ca urmare a instalării canalelor de scurgere (dacă acestea nu sunt disponibile) și menținerea lor în ordine; ventilarea trecerii și canalelor impracticabile pentru a preveni pătrunderea condensului pe suprafața izolației termice.

O altă măsură care reduce pierderile de căldură de la suprafața conductelor este trecerea sistemului de alimentare cu căldură la un grafic de temperatură mai scăzută (de la 150/70 la 115/70 sau 95/70 °C / °C), ceea ce duce la o scădere a diferența de temperatură a purtătorului de căldură în conducta de alimentare și mediu. Cu toate acestea, acest lucru va necesita un flux mai mare de lichid de răcire prin sistem pentru a transfera cantitatea necesară de căldură către consumator. Pentru a face acest lucru, trebuie să creșteți costul energiei electrice pentru a conduce pompele.Prin urmare, pentru a determina fezabilitatea desfășurării evenimentului luat în considerare, este necesar un studiu de fezabilitate.

Calculul termic al camerei de ardere

Folosind datele de proiectare ale cazanului, vom întocmi o schemă de calcul pentru cuptor.

Orez. 2.1 - Schema camerei de ardere

Prezentăm calculul cuptorului în tabelul 2.3.

Tabelul 2.3

|

Valoarea calculată |

Desemnare |

Dimensiune |

Formula sau justificare |

Plată |

|

Diametrul și grosimea țevilor de ecran |

dx |

mm |

Conform desenului |

32x6 |

|

Pasul conductei |

S1 |

mm |

De asemenea |

46 |

|

Suprafețe: |

||||

|

peretele frontal |

Ff |

m2 |

Conform fig. 2.1 |

33,3.16,32=543,5 |

|

zidul din spate |

Fz |

De asemenea |

||

|

perete lateral |

Fb |

|||

|

vatră |

Finantator |

8,47.16,32=138,2 |

||

|

tavan |

Fp |

3,2.16,32=52,2 |

||

|

fereastra de ieșire |

Fout |

(9+2,8+1,34).16,32=214,4 |

||

|

Suprafața totală a pereților camerei de ardere |

Fst |

Ff+Fc+2Fb+Fsub+Fp+ +Fout |

543,5+442,9+2.233,5+138,2+52,2+214,4=1860 |

|

|

Volumul camerei de ardere |

Vt |

m3 |

Conform fig. 2.1 |

233,5.16,32=3811 |

|

Grosimea efectivă a stratului radiant |

s |

m |

||

|

Stresul termic al volumului cuptorului |

kW/m3 |

|||

|

Coeficientul de exces de aer în cuptor |

T |

— |

Acceptat mai devreme |

1,05 |

|

temperatura aerului cald |

tg.c. |

CU |

Dat |

333 |

|

Entalpia aerului cald |

kJ/m3 |

Conform tabelului 2.2 |

4271,6 |

|

|

Căldura introdusă de aer în cuptor |

Qv |

kJ/m3 |

||

|

Disiparea utilă a căldurii în cuptor |

QT |

kJ/m3 |

||

|

Temperatura teoretică de ardere |

A |

CU |

Conform tabelului 2.2 |

2145С |

|

Temperatura de ardere teoretică absolută |

Ta |

LA |

a+273 |

2418 |

|

Înălțimea arzătorului |

hg |

m |

Conform fig. 2.1 |

|

|

Înălțimea focarului (până la mijlocul ferestrei de evacuare a gazului) |

Nt |

m |

De asemenea |

|

|

Schimbarea maximă a temperaturii deasupra zonei arzătorului |

X |

— |

Când se utilizează arzătoare vortex pe mai multe niveluri și D> 110 kg/s |

0,05 |

|

Poziția relativă a temperaturii maxime de-a lungul înălțimii cuptorului |

xt |

— |

||

|

Coeficient |

M |

— |

||

|

Temperatura gazelor la ieșirea din cuptor |

CU |

Acceptăm în avans |

1350 |

|

|

Temperatura absolută a gazului la ieșirea cuptorului |

LA |

1623 |

||

|

Entalpia gazului |

kJ/m3 |

Conform tabelului 2.2 |

23993 |

|

|

Capacitatea termică totală medie a produselor de ardere |

Vcav |

kJ/(m3.K) |

||

|

Presiunea din cuptor |

R |

MPa |

Accept |

0,1 |

|

Coeficientul de atenuare a razelor prin gaze triatomice |

||||

|

Emisivitate termică a gazelor neluminoase |

G |

— |

||

|

Raportul dintre conținutul de carbon și hidrogen din combustibil |

— |

|||

|

Coeficientul de atenuare a fasciculului prin particule de funingine |

||||

|

Coeficientul de atenuare a razelor de către o lanternă luminoasă |

k |

|||

|

Coeficientul de radiație termică a părții luminoase a torței |

Cu |

— |

||

|

Coeficient care caracterizează proporția din volumul cuptorului umplut cu partea luminoasă a pistoletului |

m |

— |

La arderea gazului și |

0,1 |

|

Coeficientul de radiație termică a pistolului |

f |

— |

||

|

Unghiul ecranului |

X |

— |

Pentru ecrane cu aripioare |

1 |

|

Coeficientul condiționat de contaminare a suprafeței |

— |

La arderea gazelor și a ecranelor cu membrană de perete |

0,65 |

|

|

Raportul de eficiență termică a scutului |

eq |

— |

.X |

0,65 |

|

Coeficient de temperatură |

A |

— |

Pentru gaze naturale |

700 |

|

Factorul de corecție pentru schimbul reciproc de căldură al volumelor de gaz din partea superioară a cuptorului și a ecranelor |

— |

|||

|

Coeficientul condiționat de poluare a suprafeței intrării în ecran |

Ieșire |

— |

0,65.0,52=0,338 |

|

|

Coeficientul de eficiență termică a suprafeței de ieșire |

Ieșire |

— |

afară.x |

0,338 |

|

Coeficientul de randament termic mediu |

mier |

— |

||

|

Coeficientul de radiație termică a cuptorului |

T |

— |

||

|

Valoare pentru formula pentru temperatura calculată a gazelor la ieșirea din cuptor |

R |

— |

||

|

Temperatura estimată a gazului la ieșirea din cuptor |

CU |

Diferă de cea acceptată anterior cu mai puțin de 100С, prin urmare, a doua aproximare nu este necesară |

||

|

Entalpia gazului |

kJ/m3 |

Conform tabelului 2.2 |

24590 |

|

|

Cantitatea de căldură primită în cuptor |

kJ/m3 |

|||

|

Suprafața pereților cuptorului, ocupată de arzătoare |

Fgor |

m2 |

Din desen |

14 |

|

Suprafața de încălzire care primește radiații a ecranelor cuptorului |

Nl |

m2 |

||

|

Sarcina termică medie a suprafeței de încălzire a ecranelor cuptorului |

ql |

kW/m2 |

Clasificarea sistemelor de alimentare cu căldură

Există o clasificare a sistemelor de alimentare cu căldură în funcție de diferite criterii:

- După putere - ele diferă în ceea ce privește distanța de transport a căldurii și numărul de consumatori. Sistemele locale de încălzire sunt amplasate în aceeași clădire sau adiacentă. Încălzirea și transferul de căldură în aer sunt combinate într-un singur dispozitiv și situate în cuptor. În sistemele centralizate, o sursă asigură încălzirea mai multor încăperi.

- După sursa de căldură. Alocați furnizarea de energie termică și furnizarea de energie termică.În primul caz, sursa de încălzire este centrala termică, iar în cazul încălzirii, căldura este asigurată de CET.

- După tipul de lichid de răcire, se disting sistemele de apă și abur.

Lichidul de răcire, încălzit într-o cameră de cazane sau CET, transferă căldură către dispozitivele de încălzire și alimentare cu apă din clădiri și clădiri rezidențiale.

Sistemele de termoficare trebuie să îndeplinească următoarele cerințe:

- sanitar și igienic - lichidul de răcire nu afectează în mod negativ condițiile spațiilor, oferind o temperatură medie a dispozitivelor de încălzire în regiunea de 70-80 de grade;

- tehnic și economic - raportul proporțional dintre prețul conductei și consumul de combustibil pentru încălzire;

- operațional - prezența unui acces constant pentru a asigura reglarea nivelului de căldură în funcție de temperatura ambiantă și anotimp.

Acestea instalează rețele de încălzire deasupra și sub pământ, ținând cont de teren, condițiile tehnice, condițiile de temperatură de funcționare și bugetul proiectului.

Atunci când alegeți un teritoriu pentru așezarea unei conducte de căldură, este necesar să se țină cont de siguranță, precum și să se prevadă posibilitatea unui acces rapid la rețea în cazul unui accident sau reparație. Pentru a asigura fiabilitatea, rețelele de alimentare cu căldură nu sunt așezate în canale comune cu conducte de gaz, conducte care transportă oxigen sau aer comprimat, în care presiunea depășește 1,6 MPa.

1 Date inițiale

2.1.1 Sursa

furnizarea de căldură este un CHPP ca parte a AO-Energo, care face parte din RAO UES din Rusia.

In balanta

AO-Energo sunt principale și parte a distribuției de apă TS,

cea mai mare parte a rețelelor de distribuție și trimestrial sunt operate

întreprindere municipală; TC pentru întreprinderile industriale, constituind o nesemnificativă

ponderea tuturor vehiculelor se află în bilanţul întreprinderilor industriale.

Atașat

sarcina termica conform contractelor este de 1258 Gcal/h; inclusiv

gospodăresc 1093 și industrial 165 Tkal/h; incalzire si ventilatie

sarcina termica este de 955 Gcal/h, sarcina maxima la cald

alimentare cu apă (conform unei scheme închise) - 303 Gcal / h; incalzire si ventilatie

sarcina sectorului de utilitate — 790 Gcal/h, inclusiv încălzire —

650 și ventilație - 140 Gcal/h.

aprobat

Programul de temperatură AO-energie pentru alimentarea cu căldură (figura acestor Recomandări) - crescut, calculat

temperatura apei 150/70 °С la temperatura estimată a aerului exterior tn.r. = -30 °С, cu cutoff 135 °С, îndreptare la cald

alimentare cu apă (ACM) 75 °С.

2.1.2 Termice

rețea cu două conducte de capăt mort; TS sunt realizate în principal prin canal subteran și

deasupra capului pe suporturi joase cu garnitură, alte tipuri de garnituri (fără canale, in

canale de trecere etc.) ocupă un volum nesemnificativ (din punct de vedere material

caracteristică). Izolația termică este realizată din produse din vată minerală.

Durată

perioada incalzire 5808 ore, vara - 2448, reparatie - 504 ore.

2.1.3

Caracteristicile materiale ale TS din bilanţul AO-energos pe secţiuni sunt prezentate în

tabelul acestora

Recomandări.

2.1.4

Valorile lunare și medii anuale ale temperaturii aerului exterior și a solului

(la adâncimea medie a conductelor) conform localului

stație meteorologică sau ghiduri climatice, mediate peste

ultimii 5 ani sunt prezentați în tabel

din aceste Recomandări.

2.1.5

Valorile medii lunare ale temperaturii apei din rețea în alimentare și retur

conducte conform programului de temperatură aprobat pentru degajarea căldurii la

valori medii lunare ale temperaturii aerului exterior și valori medii anuale

temperaturile apei din rețea sunt date în tabelul acestor Recomandări.

2.1.6 Rezultate

teste pentru determinarea pierderilor de căldură sub formă de factori de corecție la

pierderile de căldură specifice conform standardelor de proiectare sunt: în medie pt

așezare supraterană - 0,91; subteran - 0,87. Testele au fost efectuate în 1997

g. în conformitate cu RD

34.09.255-97 [].

Teste

tronsoane ale liniei principale Nr. 1 CHPP ÷ TK-1 și TK-1 ÷ TK-2 au fost așezate deasupra solului cu exterior

cu diametre de 920 și 720 mm cu o lungime de 1092 și respectiv 671 m și secțiuni

autostrăzile nr. 2 TK-1 ÷ TK-4 și TK-4 ÷ TK-6 subteran

căptușeală de canal cu diametre exterioare de 920 și 720 mm lungime

88 și respectiv 4108 m. Caracteristicile materiale ale rețelelor testate

reprezintă 38% din totalitatea caracteristicilor materiale ale TS din bilanţul AO-energos.

2.1.7 Așteptată

furnizarea (prevăzută) de energie termică, determinată de economicul planificat

serviciile organizației furnizoare de energie pe luni și pe an, este prezentată în tabelul acestor Recomandări (cu excepția

cantitatea de căldură la întreprinderile industriale).