Metódy zvárania medi

Negatívne vlastnosti medi, ktoré bránia zváraniu, sa obchádzajú mnohými spôsobmi pomocou rôznych spotrebných materiálov a zariadení. Nie všetky sa dajú aplikovať doma, no niektoré sú celkom cenovo dostupné.

Zváranie medi argónom

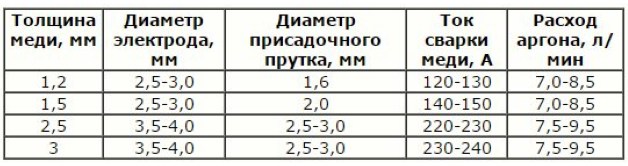

Týmto spôsobom sa meď zvára poloautomatickou alebo ručnou metódou argónového oblúka. Práca sa vykonáva jednosmerným prúdom s priamou polaritou. Jeho hodnota je nastavená tak, že na každý milimeter hrúbky je potrebných 100 A. Hodnota sa môže počas prevádzky upravovať v závislosti od zloženia kovu. Pri zváraní medi s argónom by prietok plynu nemal presiahnuť 10 l/min.

Ako plniaci drôt môžete použiť medené drôty alebo káblové žily, očistené od izolácie a laku. Privádza sa pozdĺž okraja zvarového kúpeľa pred elektródu, aby sa na ňu pri tavení neprilepil kov. Pre obrobky s hrúbkou menšou ako 0,5 cm nie je potrebné predhrievanie.

Najčastejšie sa meď zvára uhlíkovými elektródami, pretože volfrámové elektródy sa často musia meniť. Predvalky s hrúbkou viac ako 1,5 cm sú spojené grafitovými elektródami. Prípustný presah elektródy nie je väčší ako 7 mm, dĺžka oblúka je 3 mm. Na rozdiel od iných metód môže zváranie medi s argónom kvalitatívne spájať vertikálne spoje.

https://youtube.com/watch?v=CCtzoyyn120

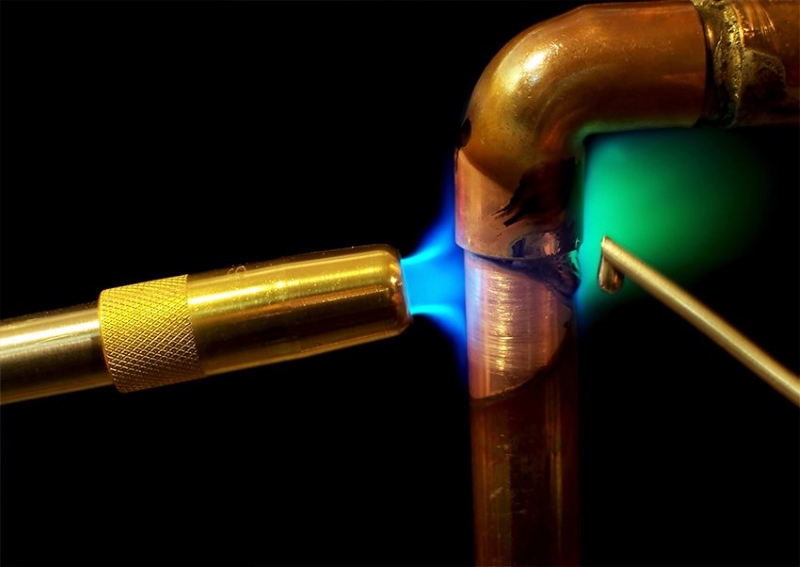

Plynové zváranie

Táto technológia si nevyžaduje sofistikované vybavenie ako technológia argónového oblúka. Stačí baterka a fľaša acetylénu. Na zabezpečenie normálneho prietoku procesu je potrebný prietok plynu 150 l / h pre obrobky do hrúbky 10 mm, viac ako 200 l / h. Na spomalenie chladenia obrobku sú na oboch stranách pokryté azbestom. Priemer plniaceho drôtu sa volí rovný 0,6 hrúbky kovu, ale nie viac ako 8 mm.

Pri zváraní medi plynom je plameň nasmerovaný kolmo na spoj. V tomto prípade je potrebné zabezpečiť, aby sa drôt roztavil pred základným kovom. Aby sa znížila pravdepodobnosť horúcich trhlín, práca sa vykonáva bez zastavenia. Hotový spoj sa kuje bez ohrevu, ak sú diely tenšie ako 5 mm, alebo pri teplote 250⁰C, ak sú hrubšie. Potom sa uskutoční žíhanie pri 500 °C a rýchlo sa ochladí vodou.

Ručné oblúkové zváranie

Týmto spôsobom sa spoja obrobky s hrúbkou nad 2 mm pomocou spotrebných elektród a jednosmerného prúdu s obrátenou polaritou. Proces sa prakticky nelíši od zvárania ocele, iba elektróda sa vykonáva bez priečnych kmitov, pričom sa zachováva krátky oblúk. Šev je tvorený vratnými pohybmi.

Na zváranie medi doma sú elektródy ANC-1 uznávané ako najlepšie, s ktorými je možné bez zahrievania spájať kov do hrúbky 15 mm. Poľské značky EC a EG majú podobné vlastnosti. Pri oprave potrubia horúcim nosičom je potrebné vziať do úvahy, že tepelná a elektrická vodivosť švíkov vyrobených touto metódou je 5-krát menšia ako u medi.

Sila prúdu a priemer elektródy v závislosti od hrúbky dielov sú uvedené v tabuľke:

|

Hrúbka medi, mm |

Priemer elektródy, mm |

Aktuálna hodnota, A |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Automatické zváranie pod tavivom

Na prácu budete potrebovať zvárací stroj, ktorý vyrába striedavý a jednosmerný prúd. Tavidlo sa nanáša na obe strany spájaných obrobkov. Zváranie pod keramickým tavivom sa vykonáva striedavým prúdom, vo zvyšku je stanovená reverzná polarita. Na spojenie dielov tenších ako 10 mm sa používajú bežné tavivá. Hrubšie polotovary sa varia pod suchými granulovanými.

Zváranie sa vykonáva v jednom priechode pomocou medeného plniaceho drôtu. Ak vlastnosti tepelnej a elektrickej vodivosti nie sú dôležité, nahradí sa bronzom, aby sa zvýšila pevnosť spojenia.Aby sa švy vytvorili súčasne na oboch stranách, na obklady pod spojom sa položia tavné vankúše.

Pri práci s meďou a jej zliatinami sa uvoľňujú toxické plyny. Zinok sa z mosadze pri silnom zahrievaní vyparuje a vytvára jedovatý oxid. Preto je potrebné pracovať v respirátoroch a ochrannom odeve v miestnostiach s odsávacím vetraním.

Príprava dielov na zváranie

Bez ohľadu na metódu je potrebné medené polotovary očistiť od nečistôt a následne odmastiť. Oxidový film sa odstráni kovovou kefou alebo jemnozrnným brúsnym papierom s opatrnými pohybmi, aby nevznikli hlboké škrabance. Čistenie sa odporúča ukončiť morením zváraných dielov a drôtu vo vodnom roztoku kyseliny dusičnej, chlorovodíkovej alebo sírovej. Potom opláchnite čistou vodou a vysušte horúcim vzduchom.

Z okrajov obrobkov s hrúbkou 0,6 - 1,2 cm sa odstránia skosenia tak, aby sa medzi nimi dosiahol uhol 60 - 70°. Pri zváraní na oboch stranách sa zníži na 50°. Ak je hrúbka dielov väčšia ako 12 mm, okraje sú rezané vo forme písmena X pre obojsmerné spojenie. Ak to nie je možné, urobte hlboký V-rez. Ale na vyplnenie spoja bude potrebných viac spotrebného materiálu a času, pretože meď bude musieť byť zváraná širokým švom.

Aby sa zabránilo deformáciám počas zmršťovania medzi polotovarmi, v závislosti od hrúbky je ponechaná medzera 0,5 - 2 mm. Aby zostala nezmenená jeho šírka po dĺžke spoja, diely sa zachytia v intervaloch 30 cm.Keď sa spoj privedie na provizórny spoj, zrazí sa kladivom, inak bude spoj na tomto mieste chybný.

Aby meď nepretekala na rubovú stranu, pod škáru sa umiestňujú plechy z ocele alebo grafitu široké 4–5 cm.Na kompenzáciu tepelnej rozťažnosti sa diely predhrejú na 300–400°C. Pri práci vonku budete potrebovať prenosné obrazovky, ktoré chránia pred vetrom.

Zváranie medi

Medené materiály sa používajú v podmienkach so zvýšenými požiadavkami na ťažnosť a odolnosť proti korózii.

Zváranie medi sa vykonáva pomocou rôznych oblastí výroby, dekoratívnych dielov kvôli zvýšeným estetickým vlastnostiam.

Tepelná vodivosť materiálu je dvakrát vyššia ako u hliníkových zliatin, existuje mnoho spôsobov spájania medených výrobkov. Moderné technológie umožňujú vyhnúť sa horúcim trhlinám, poréznym formáciám a iným nesúladom s normami počas prevádzky.

Zváranie medi

Technológia zvárania medi a jej zliatin

Zliatiny medi majú na rozdiel od čistého typu kovu zníženú tepelnú vodivosť, v dôsledku čoho nie je potrebná zvýšená teplota.

Existuje niekoľko druhov zliatin, najlepšou možnosťou je bezkyslíkatá meď. Technológia zvárania medi zahŕňa použitie vopred pripravených produktov.

Pred zváraním sa vyrobia diely zodpovedajúcej veľkosti, pre komponenty do dĺžky 18 mm sa pripravia skosenie hrán.

Pri veľkoobjemových operáciách sa rýchlosť spracovania dosahuje použitím úkosovačky, ktorá je schopná opracovať súčiastku do požadovaného tvaru.

Okrem toho sú škáry dôkladne očistené od nečistôt a oxidácie, aby sa predišlo vzniku defektov. Zváranie medi prebieha v prostredí chránenom pred kyslíkom, používa sa na to drôt z hliníkovej zliatiny s prídavkom fosforu.

Časť očistená od nečistôt vyžaduje predhriatie, inak sa vrstva taviva rozloží nerovnomerne pozdĺž švíkov.

oblúkové zváranie

Vysokokvalitná výroba sa vykonáva pomocou elektród, dĺžka oblúka nie je väčšia ako 5 mm. Pripojenie metódy pulzného oblúka vám umožňuje vyrábať rôzne švy, používať tenký kov. V zložitých situáciách, aby sa predišlo zlomeninám a tvorbe trhlín, sa kladie dôraz, čo prispieva k spoľahlivému upevneniu dielov.

Ako variť medené spôsoby

K získaniu zaručeného spojenia dochádza použitím rôznych metód spájania uzlov. Používa sa na spojenie:

- plynové zariadenia;

- invertor;

- poloautomatické;

- nástroj na ručné oblúkové zváranie.

Pripojenie sa vykonáva spotrebnými a nekonzumovateľnými drôtovými elektródami, v automatickom alebo manuálnom režime pomocou taviva. Pri práci s materiálmi veľkého priemeru sa používa metóda elektrotrosky.

Zváranie medeným plynom

Spôsob pripojenia meniča predpokladá prítomnosť vysokokvalitného zariadenia na tavenie kovov. V radoch stavebného obchodu je prezentovaná široká škála produktov, ktoré vám umožňujú vybrať si nástroj pre príslušné miesto. Okrem iného stojí za zmienku grafitové elektródy, ktoré umožňujú vyrábať remeslá pri rôznych teplotných podmienkach.

Ťažkosti pri zváraní

Je potrebné dodržiavať odporúčania majstrov, pretože. kov sa svojimi vlastnosťami líši od ostatných komponentov. Hlavné ťažkosti a body, ktoré v procese vznikajú:

- Tekutosť kvapaliny komplikuje spojenie švíkov vo vertikálnej polohe. V spodnej polohe sa zváranie vykonáva pomocou rozpery, vertikálne práce sú k dispozícii v krátkodobom režime.

- Vysoký stupeň tepelnej vodivosti materiálu bude vyžadovať použitie metód na odstraňovanie tepla z dokovacej zóny.

- Lineárna rozťažnosť pri zahrievaní ovplyvňuje zvýšený sklon k deformácii, tvorbe trhlín.

Mali by ste tiež pamätať na schopnosť absorbovať kyslík a vodík pri vystavení vysokým teplotám. Sklon k oxidácii vyžaduje použitie špeciálnych gélov pozostávajúcich z kremíka, fosforu alebo mangánu.

, vyberte časť textu a stlačte Ctrl+Enter.

Ťažkosti pri tavnom zváraní hliníkových a medených výrobkov

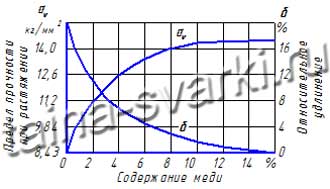

meď s hliníkom je dosť ťažké vyrobiť tavným zváraním.

To sa deje v dôsledku skutočnosti, že zloženie roztaveného kovu je prakticky regulované

nemožné a mechanické vlastnosti zvarového spoja silne závisia od obsahu

je v ňom meď, je to jasne viditeľné z diagramu (pozri obrázok vľavo).

Ak obsah medi v zliatine medi a hliníka presahuje 12%, potom pevnosť v ťahu

prestáva zvyšovať pod napätím a viskozita zliatiny a jej korózia

trvanlivosť prudko klesá. Preto, keď je obsah medi vo zvarovom kove

viac ako 12 %, kĺb sa stáva veľmi krehkým a náchylným na

tvorba trhlín po zváraní.

Praktický výskum zvárania hliníka a medi pomocou uhlia

elektróda neposkytla pozitívne výsledky. Spojte meď a hliník

pomocou tavného zvárania je možné, ak sa roztaví, bude hlavne

hliník. Často používané, takzvané „hradné“ spojenie,

kde je možné.

"Hradné" spojenie hliníka a medi

Zapojenie "Hrad" (pozri obrázok vľavo) je nasledovné. Na

hliníkového plechu poz. 1 nasaďte medenú podložku poz. 2 a obarte ju

celý obvod so zvarovým švom, v jednej rovine s prekrytím. Ďalej povrchová úprava

poz.3, ktorý spája zvary uložené po obvode medeného obloženia.

Takto sa učí niečo ako zámok z hliníkovej zliatiny. Proces zvárania

musia byť vyrobené s tvarovacími grafitovými pásikmi.

Režimy zvárania hliníka a medi

Spôsoby zvárania hliníka s meďou sú veľmi podobné

režimy zvárania hliníka. Charakter zváracieho prúdu - priamy, priamy

polarita. Ako výplňový materiál sa používajú liatinové tyče.

hliník s priemerom 12-20mm pre hrúbku hliníka 29-30mm a medi 10mm. Zváracia sila

prúd 500-550A. Napätie elektrického oblúka je 50-60V a jeho dĺžka je 20-25mm. Pre

zváranie, vyberajú sa grafitové elektródy s priemerom 15-20 mm.

Vlastnosti zvárania medi

Proces práce s medenými výrobkami do značnej miery závisí od prítomnosti rôznych nečistôt (olovo, síra atď.) V ich zložení. Čím menšie percento takýchto nečistôt bude v kove obsiahnuté, tým lepšie sa bude zvárať.Pri práci s meďou je potrebné vziať do úvahy nasledujúce vlastnosti:

- Zvýšená oxidácia. Počas tepelného spracovania tohto kovu kyslíkom sa v zóne blízko zvaru objavujú trhliny a krehké zóny.

- Absorpcia plynov v roztavenom stave medi vedie k vytvoreniu nekvalitného zvaru. Napríklad vodík, ktorý sa počas kryštalizácie kovu spája s kyslíkom, vytvára vodnú paru, v dôsledku čoho sa v zóne tepelného spracovania objavujú trhliny a póry, ktoré znižujú spoľahlivosť zvaru.

- Veľká tepelná vodivosť. Táto vlastnosť medi vedie k tomu, že jej zváranie sa musí vykonávať pomocou vykurovacieho zdroja so zvýšeným výkonom a s vysokou koncentráciou tepelnej energie v oblasti zvaru. Vplyvom rýchlej straty tepla sa znižuje kvalita tvorby švu a zvyšuje sa možnosť tvorby priehybov, podrezaní a pod.

- Veľký koeficient lineárnej rozťažnosti spôsobuje výrazné zmršťovanie kovu počas tuhnutia, v dôsledku čoho sa môžu vytvárať horúce trhliny.

- Keď teplota stúpa nad 190°C, pevnosť a ťažnosť medi klesá. V iných kovoch pri zvyšovaní teploty dochádza k poklesu pevnosti pri súčasnom zvýšení ťažnosti. Pri teplotách od 240 do 540°C dosahuje ťažnosť medi najnižšiu hodnotu, v dôsledku čoho sa na jej povrchu môžu vytvárať trhliny.

- Vysoká tekutosť znemožňuje vykonávať vysokokvalitné jednostranné zváranie na váhe. Aby ste to dosiahli, musíte dodatočne použiť tesnenia na zadnej strane.

Vlastnosti zvárania medi metódou argónového oblúka

Meď samotná, ako aj zliatiny na jej báze, sú dostatočne vysoko tepelne vodivé materiály, ktoré majú okrem iného aj vysokú elektrickú vodivosť, ako aj vysokú koróznu odolnosť ako pod vplyvom vonkajších faktorov, tak aj v porovnaní s vnútrokryštalickou koróziou.

Teplota topenia medi v čistej forme je 1083 ° C a v prípade pridania rôznych legujúcich chemických zlúčenín sa tento indikátor môže posunúť na jednu alebo druhú stranu.

Zváranie sa najčastejšie vykonáva argónovou oblúkovou metódou s použitím nekonzumovateľnej elektródy jednosmerným prúdom. Ako výplňový materiál sa používa tyč vyrobená z čistej medi alebo jej zliatin. To vám umožní dosiahnuť maximálnu kvalitu švu, ako aj jeho čistý vzhľad.

Ak sú materiály nesprávne zvolené, meď vo zvarovom kúpeli začne vrieť, čo spôsobí tvorbu veľkého počtu pórov vo výslednom šve a samotný spoj sa stáva krehkým a môže sa počas prevádzky zrútiť.

Charakteristické vlastnosti medi

Meď je schopná viesť teplo šesťkrát viac ako bežné železo. Z tohto dôvodu sa musí zváranie vykonávať so zvýšenou tepelnou energiou a v niektorých prípadoch je možné dokonca predhrievanie základného kovu.

Za normálnych podmienok je meď inertná, ale v procese zahrievania reaguje s kyslíkom, vodíkom, fosforom a sírou. Kyslík je schopný oxidovať meď pri vysokých teplotách a nad 900 ° C sa rýchlosť oxidácie výrazne zvyšuje. Je to spôsobené tým, že pôvodné zloženie medi obsahuje kyslík vo viazanom stave. Oxid meďnatý tvorí eutektikum s nižšou teplotou topenia (1065 °C). Teplota topenia medi je 1085 °C. Preto kyslík, ktorý je v ňom obsiahnutý, zhoršuje jeho pozitívne ukazovatele.

Technológia zvárania medi argónovou oblúkovou metódou

Z technologického hľadiska je zváranie medi argónovým oblúkom, podobne ako iné typy zvárania, rozdelené do troch etáp:

- prípravný. V tejto fáze je potrebné očistiť zvárané povrchy od oxidov, nečistôt a odmastiť.Po vykonaní týchto prác skontrolujte ich čistotu a stav av prípade potreby ich vyčistite ručne alebo pomocou elektrického náradia a potom zopakujte proces čistenia od oxidov a odmasťovania;

- skutočný stupeň zvárania;

- záverečná fáza, v ktorej sa kontroluje kvalita zvarového spoja po odstránení stuhnutých kvapiek roztaveného kovu, ako aj vizuálna kontrola kvality zvaru na viditeľné póry.

Vo fáze skutočného zvárania by sa mali vykonať tieto kroky:

- ak hovoríme o oprave akéhokoľvek medeného výrobku, je potrebné urobiť rez pozdĺž vzniknutej trhliny tak, aby okraje takéhoto rezu presahovali trhlinu. To umožní vyhnúť sa vzniku nových trhlín mimo opravenej oblasti;

- oblúk sa zapáli iba v okrajovej časti, čím sa zabráni popáleniu kovu, z ktorého je vyrobený celý výrobok, a zníži sa čistené plochy;

- plniaci drôt alebo tyč musia byť vedené pred horák tak, aby boli rovnomerne privádzané do zvarového kúpeľa;

- pohyby zváracieho horáka by mali byť čo najhladšie a udržiavať konštantnú vzdialenosť od volfrámovej elektródy k zvarovému kúpeľu;

- V závislosti od hrúbky dielov, ktoré sa majú zvárať, sa horák môže pohybovať pozdĺž vytvoreného švu rôznymi spôsobmi: priamočiaro, ak je hrúbka dielov malá, alebo cik-cak, ak sú diely hrubé. Ak sa vykonajú priečne pohyby, je to spojené so zvýšením hĺbky prieniku hrán a zmenami vo vytváraní zvaru;

- ak sa zvárajú tenkostenné časti, potom, aby sa predišlo popáleniu kovu, je potrebné skrátiť švy a medzi nimi urobiť prestávky včas, aby kov vychladol;

- ak sú diely zmontované bez medzery, je možné zvárať bez použitia drôtu alebo tyče. V tomto prípade by ste však nemali prehrievať kov, aby ste predišli poklesu zvarového kúpeľa dovnútra;

- na konci zvárania je potrebné plynule zasunúť horák, čím sa predĺži zvárací oblúk, čím sa zníži kráter zvaru;

- ak má zariadenie funkciu zvárania krátera švu, potom je možné zjednodušiť proces dokončovacích zváracích prác;

- po dokončení zvárania je potrebné po určitú dobu (až tridsať sekúnd) zachovať prívod ochranného plynu. To udrží chladiaci zvar v ochrannom oblaku plynu a zabráni vnikaniu produktov okolitého vzduchu do roztaveného kovu, čím sa zachová kvalita zvaru.

Ťažkosti pri zváraní medi s nehrdzavejúcou oceľou

Prítomnosť vodíka a jeho uvoľňovanie do atmosféry má vplyv na konečný výsledok zvárania nehrdzavejúcou oceľou. Môže spôsobiť pórovitosť medi a následne vytvoriť trhlinu vo zvare. Rozpustnosť vodíka závisí od teploty a parciálneho tlaku v atmosfére ochranných plynov. Počas kryštalizácie sa vodík v medi rozpúšťa dvakrát rýchlejšie ako v inom železe.

Síra v medi je prítomná do 0,1 %, v tekutej forme sa rozpúšťa, ale v pevnej medi je nerozpustná. Nemá významný vplyv na kvalitu zvárania.

Vzhľadom na vyššie uvedené vlastnosti existujú určité ťažkosti pri zváraní medi na nehrdzavejúcu oceľ:

- odlišné chemické zloženie. Vodík a kyslík prítomný v medi môžu výrazne znížiť kvalitu zvaru.

- Rôzne koeficienty tepelnej vodivosti (v nehrdzavejúcej oceli je oveľa nižšia).

- Rôzne teplotné podmienky tavenia: nehrdzavejúca oceľ sa topí pri 1800 °C a meď pri 1085 °C, aktívne reaguje s atmosférickými plynmi.

- Koeficient rozpúšťania medi v nehrdzavejúcej oceli má maximálne 0,4 %.

- Pri vytváraní zvaru medzi oceľou a meďou sa vytvára ostrá hranica v dôsledku presýtenia inklúzií z ocele.

- Existuje možnosť vytvorenia vrstvy s mikrotrhlinami v oceli, ktorá bude vyplnená meďou.Aby sa tomu zabránilo, je potrebné mierne posunúť zvárací oblúk na medenú časť: týmto spôsobom sa medená tavenina privádza do oblasti zvaru.

Je ľahšie zvárať nehrdzavejúcu oceľ s čistou meďou ako s ďalšími inklúziami. Takéto zloženie bez nečistôt je menej bežné, preto je výber spôsobu zvárania a základnej technológie procesu zvárania rovnaký ako u iných farebných kovov.

Všeobecné vlastnosti zliatin medi

Čistá meď je pomerne vzácna. Je to spôsobené niekoľkými dôvodmi. Po prvé, takýto materiál má vysoké náklady a po druhé sa vyznačuje nedostatočnou pevnosťou. Hlavné zliatiny medi, ktoré dnes existujú, sú:

- bronzy;

- Mosadz.

Mosadz je zliatina medi a zinku. Okrem toho môžu byť do takýchto zliatin pridané ďalšie zložky (nikel, kremík atď.) na zlepšenie pevnostných charakteristík a odolnosti voči chemikáliám.

Bronzy sú kovy, ktoré sa získavajú zmiešaním medi s cínom, hliníkom, kremíkom a ďalšími zložkami, ak zinok nie je legujúcim prvkom. Existujú dve hlavné skupiny tejto zliatiny:

- Cín;

- Špeciálne, ktoré obsahujú ako nečistoty chróm, hliník, nikel, berýlium, kadmium, mangán.

Trochu teórie

Meď a jej zliatiny (bronz a nikel) sa používajú v mnohých priemyselných odvetviach kvôli elektrickej a tepelnej vodivosti, antikorózne. Teplota topenia materiálu je 1083°C. Tepelná vodivosť čistej medi je 2-krát vyššia ako tepelná vodivosť hliníka, preto je pri zváraní argónom potrebné dobré zahriatie kovu.

Meď a zliatiny sú rozdelené do niekoľkých tried. Na získanie kvalitného zvarového spoja je lepšie použiť deoxidovanú alebo bezkyslíkatú meď, majú málo kyslíka.

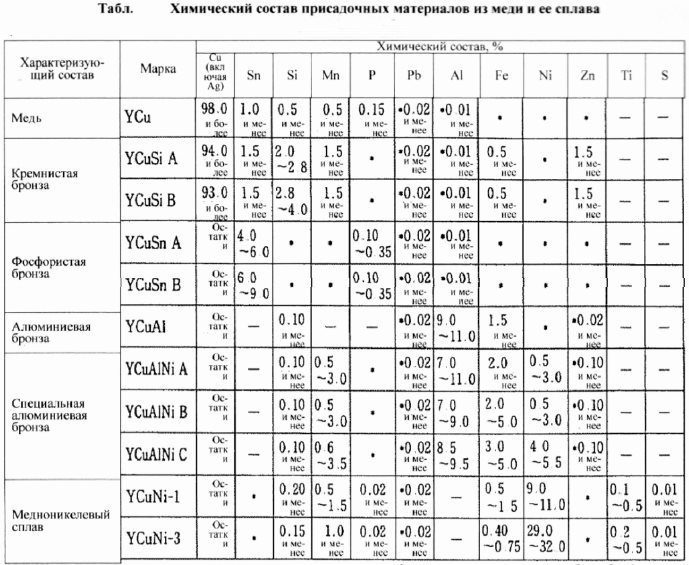

Hlavné plniace kompozície na zváranie medi s argónom sú uvedené v tabuľke.

Ale v praxi sa zvyčajne používajú podobné kovy v zložení (ktoré možno nájsť v domácej dielni).

Tiež pre lepšie tavenie a tavenie kovu sa používajú tyče s tenkým povlakom vrstvy taviva.

Príprava materiálu (čistenie)

Zváranie medi s argónom sa nezaobíde bez dôkladného vyčistenia materiálu. Zoberie sa akýkoľvek brúsny nástroj a zváraná oblasť sa vyčistí do lesku. Ďalej sa materiál odmasťuje pomocou akéhokoľvek rozpúšťadla.

Príprava materiálu je dôležitý postup

Zodpovedne pristupujte k čisteniu medených výrobkov - to ovplyvňuje kvalitu pripojenia.

Aby sa predišlo defektom (netavenie, troskové inklúzie), predhrejte materiál na teplotu 350-600°C. Teplotný rozdiel závisí od základného kovu, plniva a drážky. Určené skúsenosťami.

Video: ako pripraviť trhlinu na plynovom medenom radiátore na zváranie.

Zváranie argónom (režim TIG)

Táto technológia je podľa zváračov najlepšia, švy sú čisté a odolné. Zváranie medi s argónom sa vykonáva jednosmernou volfrámovou elektródou. Ale so zliatinou hliníkového bronzu je lepšie vytvoriť pripojenie na striedavý prúd.

Aktuálne nastavenia zariadenia sa vyberajú v závislosti od hrúbky produktu a priemeru elektródy. Tabuľka na pomoc:

Okrem argónu možno v zložení ochranných plynov použiť dusík, hélium a ich zmesi. Všetky tieto plyny majú svoje pre a proti. Ale argón je stále viac žiadaný pre zváranie.

Výplňové tyče sa vyberajú podľa zloženia materiálu. Ale zvyčajne sa v domácej dielni používajú medené drôty extrahované z elektrických káblov alebo transformátora. Predtým je medená žila očistená od laku brúsnym papierom a odmastená rozpúšťadlom.

Je dobré, ak vytiahnutý prídavný drôt bude mať nižšiu teplotu topenia ako výrobok pripravený na zváranie.

Niekoľko tipov od skúsených zváračov:

- aditívum vždy veďte pred horák;

- zváranie argónom pre hrubú meď je možné vykonávať bez plniaceho drôtu;

- horák sa odporúča poháňať cikcakom, aby sa zabezpečila lepšia priľnavosť kovu;

- tenký materiál, aby nedošlo k popáleniu, je potrebné variť s krátkymi švami s prerušeniami;

- ak je zariadenie bez funkcie „vyplnenie krátera“, horák sa musí zasúvať postupne (predlžovanie oblúka);

- argónové zváranie sa vykonáva vo vertikálnej a horizontálnej polohe švu.

Video: ohrev a spájanie medi.

Zváranie medených rúr

Pri pripájaní medených rúr s argónom je prúd nastavený na malú hodnotu. Zváranie sa vykonáva pomaly, v samostatných kusoch švu, s presahom najmenej 1/3. Prídavný drôt je posunutý nabok bočnými pohybmi horáka. Princíp je jednoduchý:

- kvapkať - natiahnuť;

- opäť pridať a natiahnuť.

Najlepšou možnosťou je mať stroj s funkciou pulzného zvárania. Prúd je možné nastaviť viac, aby sa výplňový materiál rýchlo roztavil. Upravte čas medzi impulzmi tak, aby meď stihla po aplikácii impulzu vychladnúť (ochrana proti popáleniu). Správne nastavte aj čas funkcie - "vyplnenie krátera".

P.S. Zváranie medených rúrok alebo plochých výrobkov pre každý materiál vyžaduje výber prúdu popichovaním. Je žiaduce vykonať testy na materiáloch podobného zloženia. Nie je potrebné pokaziť časť, ktorú ste sa rozhodli zvárať.

Správne zvolený prúd by mal zabezpečiť dobré zahrievanie a penetráciu medeného produktu. Otvory a póry by nemali byť. Veľa šťastia s technológiou!

Medené materiály sa používajú v podmienkach so zvýšenými požiadavkami na ťažnosť a odolnosť proti korózii. Zváranie medi sa vykonáva pomocou rôznych oblastí výroby, dekoratívnych dielov kvôli zvýšeným estetickým vlastnostiam. Tepelná vodivosť materiálu je dvakrát vyššia ako u hliníkových zliatin, existuje mnoho spôsobov spájania medených výrobkov. Moderné technológie umožňujú vyhnúť sa horúcim trhlinám, poréznym formáciám a iným nesúladom s normami počas prevádzky.

Kontaktné zváranie hliníka a medi

Kontaktné zváranie spojov hliník-meď sa úspešne používa v elektrotechnickom priemysle

na zváranie hliníkových prípojníc s medenými okami a hliníkových drôtov s

medené hroty. Kondenzátor je široko používaný v káblovom priemysle.

zváranie hliníkových a medených drôtov podľa režimov uvedených v tabuľke nižšie:

| Priemer zváraného drôtu, mm | Kapacita kondenzátora, mikrofarad | Napätie kondenzátora, V | Vzdialenosť medzi dielmi, mm | Rozrušená sila, N |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Bleskové zváranie hliníkových a medených rúr na tupo

Spoločné zváranie hliníkových a medených rúrok sa používa hlavne v chladiarenstve

priemyslu. V tomto prípade je potrebné vziať do úvahy skutočnosť, že počas procesu zvárania hliník

taví oveľa viac ako meď, takže nastavená dĺžka hliníka

rúrky musia byť dlhšie ako požadovaná dĺžka, berúc do úvahy toleranciu na pretavenie.

Na zníženie množstva otrepov na vnútorných stranách rúrok sa odporúča v

počas zvárania fúkajte trubicu dusíkom pri tlaku asi 0,25 atm. Vzduch

na tento účel sa neodporúča používať, tk. kyslík, ktorý obsahuje

prispieva k oxidácii kovu.

Pred začatím zvárania na tupo sú rúrky na špeciálnom zariadení rozrušené

na dĺžku 10 mm so zhrubnutím stien. Tento prístup je potrebný na to, aby

pri spracovaní spoja získajte predchádzajúci priemer otvoru, pretože bolo to skreslené

pri usadzovaní v čase zvárania.

Spracovanie spoja spočíva v sústružení zhrubnutej plochy na sústružení

stroj a vystružovanie otvoru rúry. Na zváranie medi a hliníka

rúrky s priemerom 10-30 mm a hrúbkou steny 1,5-4 mm, odporúčajú sa nasledovné

režimy zvárania:

| Merný zrážkový tlak, MN/m2 | 196-216 |

| Hustota zrážkového prúdu, A/mm2 | 500 |

| Prúdová hustota pri pretavení, A/mm2 | 240 |

| Priemerná rýchlosť tavenia, mm/s | 12-15 |

| Rýchlosť usadzovania, mm/s | 100-120 |

| Hodnota tavenia hliníkovej rúrky, mm | 8-10 |

| Výška platby za medenú rúrku, mm | 2-8 |

| Celková výška ponoru, mm | 3,5-5 |

| Doba zvárania, s | 1,1-1,2 |

Pri zlomenine spoja možno pozorovať začlenenie hliníkových častíc do medi. Inklúzie

Meď sa nemení na hliník.

Ďalšie súvisiace materiály:

|

Zváranie |

Plyn zváranie bronzomKontakt zváranie mediZváranie nikel a zliatiny nikluZváranie hliník a jeho zliatiny |

Lepenie oblúkovým zváraním

Na získanie vysoko kvalitných švov sa elektrické zváranie často používa vo výrobe a doma. Práce sa vykonávajú pomocou uhlíkových, ohňovzdorných volfrámových a molybdénových, medených alebo bronzových elektród. Na ochranu pred tvorbou oxidu meďného sa používa špeciálne tavidlo alebo náter, ktorý pod vplyvom vysokej teploty vytvára ochrannú atmosféru.

Všeobecné vlastnosti práce:

Zváranie medených výrobkov vyžaduje väčší prúd ako pri práci s oceľou.

- používajte väčší prúd ako pri práci s oceľou;

- predbežné čistenie okrajov na kovový lesk alebo ich leptanie kyselinou dusičnou s následným opláchnutím vodou;

- diely sú pevne spojené, takže sa nevytvárajú medzery;

- okraje sa otvárajú na 90 °;

- okraje plechov, ktorých hrúbka je od 1 do 3 mm, sú lemované, plniaci drôt sa nepoužíva;

- s hrúbkou viac ako 6 mm sa diely pred zváraním zahrejú na 300-400 ° C;

- po práci sú švy a prechodové zóny kované a kov do 6 mm je kovaný za studena, hrubší - pri zahriatí na 200 - 300 ° C nie je možné zahriať ho vyššie, pretože kov sa stáva krehkým;

- diely sa potom žíhajú zahriatím na 550-600°C a potom rýchlym ochladením v studenej vode.

Aplikácia uhlíkových elektród

Pracovný režim:

Používa sa jednosmerný prúd s priamou polaritou, ktorého napätie je 40-55 V, oblúk počas varenia by mal byť 10-15 mm. Zváranie sa vykonáva bez meškania čo najrýchlejšie pomocou drôtu z čistej (elektrolytickej) medi alebo bronzu s prímesou fosforu. Sklon elektródy by mal byť 70-80 °, tyč - 30 °. Prísada sa nesmie spúšťať do zvarového kúpeľa, musí sa držať medzi elektródami a dielmi tak, aby roztavená meď kvapkala do zvaru.

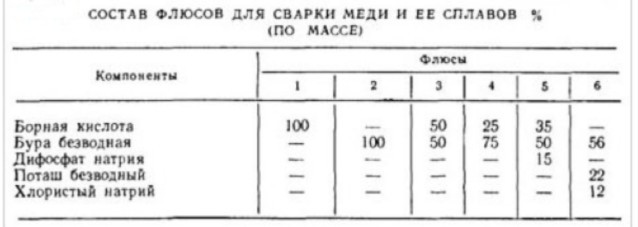

Zloženie ochranných tavív

Použitie kovových elektród

Elektródy na zváranie sa používajú z medi alebo bronzu.

Na zváranie medi a jej zliatin sa používajú elektródy vyrobené z medi alebo bronzu, ktoré sú potiahnuté deoxidačným činidlom.

Aby sa rubová strana švu lepšie vytvorila, zváranie sa vykonáva na medenej podšívke. Hrúbka plechov pri tejto metóde by nemala byť väčšia ako 4 mm. Je tiež potrebné starostlivo sledovať, či vzdialenosť medzi podšívkou a dielmi nie je väčšia ako pol milimetra.

Je ľahšie zvárať diely naliatím pod šev do drážky obloženia rovnakého deoxidátora, z ktorého je vyrobený povlak elektródy.

Pracovný režim

Pri varení sa používajú rovnaké tavivá ako pri varení metódou elektrického oblúka. Flux #4 sa používa s drôtom, ktorý neobsahuje deoxidanty.

Pokročilejšou metódou je použitie plynného taviva BM-1 pri zváraní plynom. Zároveň sa hrot horáka odoberie o jedno číslo, aby sa neznížila rýchlosť ohrevu a varenia.

Technológia zvárania medi a jej zliatin: bronz, mosadz - je výrazne zjednodušená použitím špeciálne navrhnutého prístroja KGF-2-66, ktorý nasáva práškové tavidlo s acetylénom a privádza ho priamo do plameňa horáka.

Po spojení, ako pri oblúkovom zváraní, je šev, ak je to potrebné, kovaný a žíhaný.

Ak je technológia zvárania plne dodržaná, získajú sa švy najvyššej kvality, ktoré zabezpečia spoľahlivé používanie produktu po celú dobu prevádzky.

Meď je široko používaná pri výstavbe inžinierskych systémov moderných domov a bytov.Pre svoju spoľahlivosť, odolnosť proti korózii, pružnosť a plasticitu sa úspešne používa na zásobovanie vodou, kúrenie, klimatizáciu, chladenie, plynofikáciu.

Zváranie medi je najodolnejšie spojenie, ktoré je možné vykonávať v priemyselných aj domácich podmienkach. Čistá meď sa topí pri teplote 1083 stupňov, avšak v závislosti od prítomnosti nečistôt sa menia fyzikálne aj chemické vlastnosti materiálu.