Životnosť a rozsah

Ako už bolo napísané vyššie, životnosť komôrkového polykarbonátu deklarovaná výrobcom je 10 rokov. Ak bola inštalácia vykonaná v súlade s technológiou, potom by sa počas tejto doby plech nemal zrútiť, deformovať alebo výrazne zmeniť svoje vlastnosti v smere zhoršenia. Pri správnej starostlivosti sa „životnosť“ SEC môže predĺžiť až na 20 rokov, čo si však vyžaduje splnenie nasledujúcich podmienok.

- Pri inštalácii na spoji plechov je potrebné ponechať medzeru pre tepelnú rozťažnosť.

- Stabilizačná vrstva fólie SPK by mala „pozerať“ smerom von.

- Ak existuje riziko poškodenia materiálu, potom je lepšie použiť plechy s veľkou hrúbkou - od 16 milimetrov alebo viac.

- Na čistenie komôrkového polykarbonátu od prachu a nečistôt by ste mali používať jemné čistiace prostriedky, ktoré neobsahujú amoniak, alkálie, aldehydy ani étery.

Špongia na umývanie

Špongia na umývanie

Pri starostlivosti o obliečky nepoužívajte abrazívne čistiace prostriedky a príslušenstvo - s nimi pri čistení vždy hrozí poškriabanie a poškodenie stabilizačného náteru.

Škvrny od farby z polykarbonátu môžete odstrániť iba benzínom alebo etylalkoholom.

Vďaka svojim vynikajúcim vlastnostiam, ktoré sú lepšie ako iné priehľadné polyméry a sklo, sa bunkový polykarbonát široko používa na vytváranie rôznych štruktúr, vrátane:

- prístrešky na ochranu prepravných alebo iných predmetov a materiálov pred účinkami zrážok;

- baldachýny nad vchodom do domu;

- skleníky;

- altánky, podkrovia a letné kuchyne;

- autobusové zastávky a iné zariadenia;

- zvukotesné ploty pozdĺž železničných tratí alebo diaľnic s hustou premávkou;

- priečky a ploty;

- železničné stanice, letiskové terminály, športové zariadenia a nákupné centrá.

Aplikácia komôrkového polykarbonátu

Aplikácia komôrkového polykarbonátu

Problém tepelných strát v polykarbonátovom skleníku - čo sa môže stať

A je jedno, či ide o vidiecky skleník, alebo bude mať len jednu úlohu – čo najviac minimalizovať tepelné straty, pretože je teplo – vaše peniaze

Prvou a najčastejšou príčinou takéhoto problému je poškodenie polykarbonátu. Niekedy na takýto efekt stačí pár prasklín, aj keď pre vás sotva postrehnuteľných. Postupom času budú len rásť v dôsledku teplotných zmien, respektíve kvalita služieb pod kupolou bude klesať. Vašou úlohou v tomto prípade je skontrolovať skleník a odstrániť najmenšie poškodenie kože. Tomuto javu sa dá vyhnúť vykonávaním skleníkovej profylaxie každých šesť mesiacov. Podobné problémy môžu byť so sklenenými skleníkmi: nedostatočná izolácia rohov, praskliny, poškodenie trámov - to všetko vedie k tepelným stratám a je celkom viditeľné pre teplotný režim udržiavaný infračerveným vykurovacím systémom.

Možnosti riešenia problémov

Ďalšou bežnou možnosťou sú problémy so základmi. Je možné, že pod vaším skleníkom bola predtým obyčajná drevená základňa a teraz jej životnosť vypršala. Sám majiteľ skleníka po 5 rokoch (tak dlho takáto štruktúra slúži) mohol na túto nuansu zabudnúť, ale medzitým to bolo dôležité. Čo treba urobiť v tomto prípade? Ak nemáte žiadne sťažnosti na stav kupoly, otvorte základ. Počas tohto obdobia ho nemôžete vymeniť. Ale dizajn môže byť mierne izolovaný. Pomôže to prežiť až do konca sezóny. Po tomto období bude musieť byť konštrukcia demontovaná a samotný základ bude musieť byť vymenený. Najlepšie na betónovom alebo drevenom náprotivku.

Treťou možnou možnosťou môže byť zníženie teploty v dôsledku zhoršenia poveternostných podmienok. Zimy bez snehu so silnými mrazmi, ktoré nie sú typické pre vašu klimatickú zónu, môžu viesť k podobným následkom.Čo treba v takomto prípade urobiť? Ak zistíte, že problém spočíva v počasí, odporúča sa prijať opatrenia na zahriatie skleníka. Na to stačí pokryť existujúcu kupolu ďalšou vrstvou polykarbonátu. Materiál nie je potrebné odoberať hrubší ako 8 mm. Toto je štandardná verzia skleníkového polykarbonátu. Ak chcete vziať hustejší analóg, pravdepodobne budete musieť posilniť štruktúru, a to nie je vždy vhodné.

Bez ohľadu na dôvod, prečo váš skleník rýchlo stráca teplo, v každom prípade by sa práca mala sústrediť na kontrolu skleníka a výmenu jeho chybných častí. V tomto prípade sa dôrazne neodporúča meniť teplotný režim vykurovania. Pretože to môže viesť k vysychaniu pôdy alebo prehriatiu koreňov. Takéto opatrenia nebudú schopné odstrániť problém. Poškodenie z nich sa však prejaví veľmi skoro.

O tom, čo sú, si pozrite video nižšie:

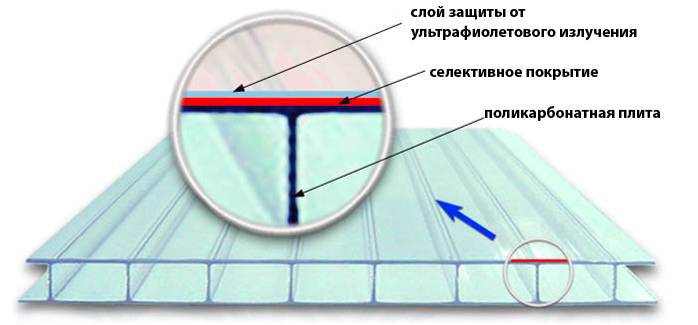

Vlastnosti konštrukčnej štruktúry polykarbonátových panelov

Látka sama o sebe nemôže zaručiť vlastnosti, vďaka ktorým polykarbonát nachádza svoje miesto v rôznych typoch transparentných krytín, vonkajších dekorácií stien a všeobecne zasklievania. Od objavenia zlúčeniny polymérneho éteru a kyseliny uhličitej v roku 1898 a možnosti jej využitia vo výrobe preto uplynulo už viac ako 70 rokov. Až v roku 1976 izraelskí vývojári vytvorili prvý list bunkového polykarbonátu na svete. Až potom sa začala veľká spotreba štruktúrovaného polykarbonátového materiálu.

Existujú bunkové a monolitické polykarbonáty. Obidva majú dobrú tepelnú a zvukovú izoláciu vďaka prirodzeným vlastnostiam látky. Jedine bunková verzia sa však môže pochváliť unikátnou schopnosťou niekoľkonásobne lepšie zadržiavať teplo, udržiavať potrebnú mikroklímu v miestnosti a zároveň znižovať hlučnosť o 36 dB.

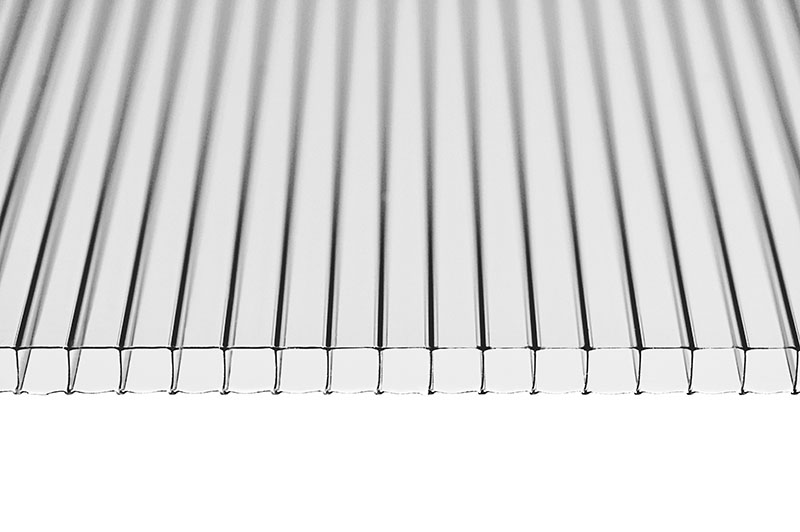

Najdôležitejším rozdielom medzi komôrkovým polykarbonátom je jeho zrnitá základňa, čo sú dve alebo viac dutých dosiek so vzduchovou medzerou a prepojkami nazývanými výstuhy.

Venujte pozornosť fotografii, štruktúra pripomína plást. Monolitický panel je len pevná vrstva polykarbonátu ako sklo, ale so zlepšenými vlastnosťami zadržiavania tepla a zvýšenou pevnosťou.

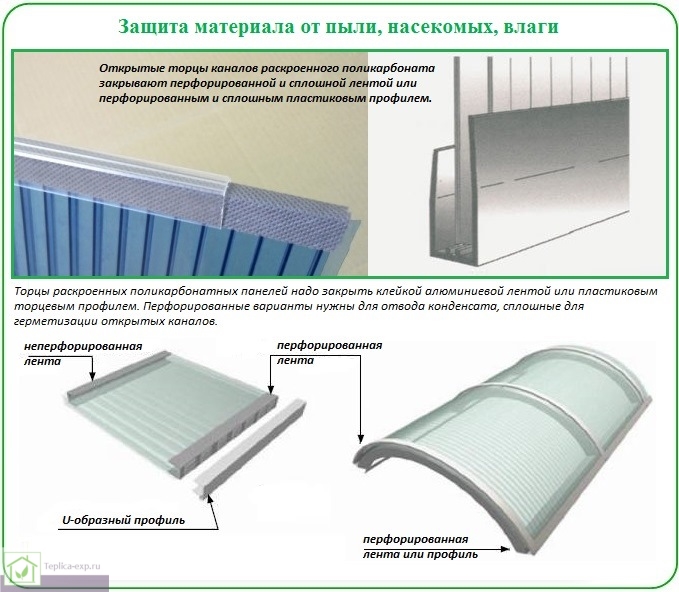

Kde sa používa perforovaná páska?

Hlavnou oblasťou použitia perforovanej pásky je utesnenie koncov voštinových polykarbonátových štruktúr, ako sú skleníky alebo prístrešky. Okrem toho sa používa na miestach, kde je vysoká pravdepodobnosť vzniku a hromadenia kondenzátu - napríklad v spodnej časti oblúka alebo steny. V ostatných prípadoch je vhodnejšie použiť tesniacu pásku.

Okrem toho sa páska používa pri utesňovaní švíkov a spojov vo ventilačných systémoch, pri upevňovaní káblov podlahového vykurovania a v tepelnoizolačných systémoch. V druhom prípade je pomocou perforovanej pásky možné bez problémov spájať jednotlivé plechy a prvky parotesnej vrstvy.

Kde sa používa perforovaná páska?

Perforovaná páska pre polykarbonát sa používa pri montáži akýchkoľvek zavesených konštrukcií, napríklad vzduchového potrubia. Podobné perforované pásy sa používajú pri inštalácii podlahového vykurovania. Sú pripevnené na kábli, ktorý ohrieva podlahu.

Pri konštrukcii konštrukcií z polykarbonátových dosiek sú pomocným prvkom perforované pásy, pomocou ktorých zvyšujú pevnosť upevňovacej jednotky. Perforovaná páska sa úspešne používa pri inštalácii priehradových systémov. Účinne sa používa na vertikálne zasklenie. Páska je pripevnená k povrchu listu a je zhora uzavretá profilom.

Pri stavbe akéhokoľvek zdania oblúka je potrebné polykarbonátové dosky uzavrieť z oboch koncov perforovanou páskou.

Výhody

Perforovaná páska má nasledujúce výhody:

- Môže byť použitý v podmienkach vysokej vlhkosti.

- Má vysokú silu.

- Líši sa odolnosťou voči prejavom korózie.

- Vyznačuje sa presnosťou a ľahkosťou pri realizácii montáže.

- Táto páska má vysoký stupeň pevnosti v ťahu.

- Jeho životnosť je pomerne dlhá.

- Páska je široko používaná.

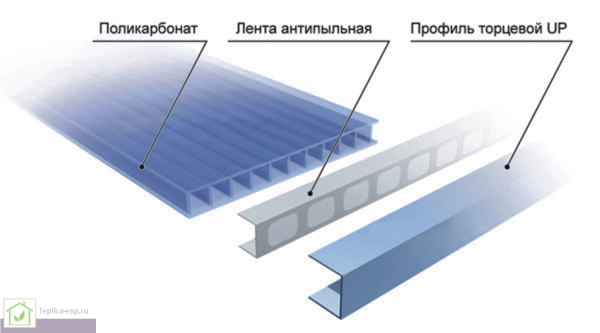

Perforovaná páska pre komôrkový polykarbonát má mikrofilter a nazýva sa protiprachová. Je určený na ochranu pozdĺžnych plástov pred vlhkosťou a prachom. Táto cenovo dostupná a praktická páska, ktorá sa ľahko lepí, odoláva veľmi širokému teplotnému rozsahu. S jeho pomocou sa vo vnútri buniek vytvára potrebná mikroklíma. Zabraňuje tiež treniu pri montáži profilu pozdĺž hrany.

Perforovaná páska chrániaca spodný okraj polykarbonátovej dosky má štyridsať mikrónových pórov vzduchového filtra. Do plástov nevpustia prach a rôzny hmyz. Zároveň cez ne vystupuje kondenzát vytvorený vo vnútri.

Vonkajšie páska vyzerá ako samolepiaca základňa so striebornou perforáciou. Lepiaca vrstva má vysokú priľnavosť. Zároveň je vyvážený, aby sa v prípade potreby dala páska prelepiť. Priľnavá sila lepidla je schopná pôsobiť proti šmyku, ktorý vzniká v dôsledku rôznych koeficientov tepelnej rozťažnosti profilu a plechu.

Na ochranu pásky pred škodlivými faktormi je zhora uzavretá koncovým profilom, polykarbonátom alebo hliníkom. Vyberá sa tak, aby sa jeho farba a páska zhodovali. V ňom sú vytvorené malé otvory, cez ktoré sa kondenzát odstraňuje z plástov. Za týmto účelom ponechajte medzi polykarbonátovou doskou a koncovým profilom medzeru dva milimetre.

Nie je možné uzavrieť akýkoľvek koniec listu bežnou páskou. Z tohto dôvodu sa v plástoch môže hromadiť vlhkosť, čo môže viesť k poškodeniu polymérových panelov.

Dodatočný montážny materiál

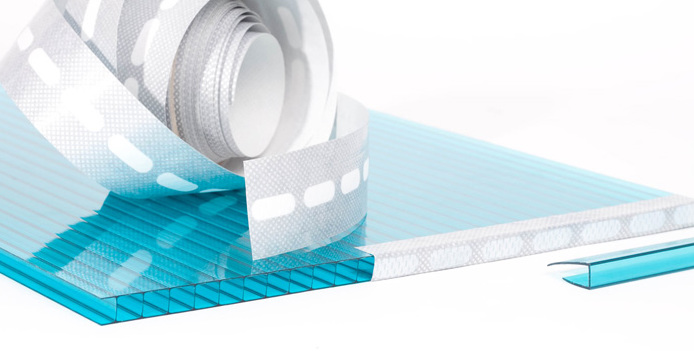

Kvalitná inštalácia konštrukcií vyrobených z voštinových dosiek nie je možná bez utesnenia koncov plechov.

Na vykonanie práce použite:

- tesniaca páska, ktorej šírka musí zodpovedať hrúbke plechu;

- perforovaná páska vhodnej šírky.

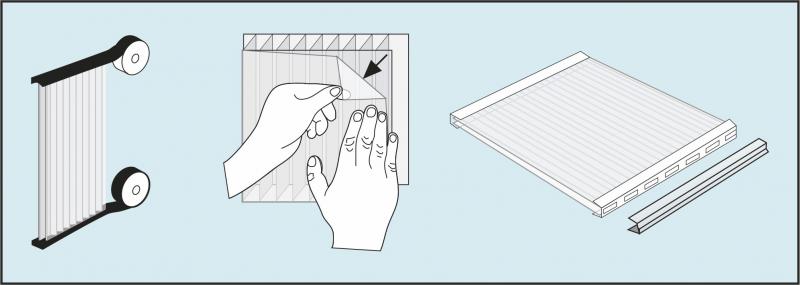

Ak sa plachta montuje na šikmú strechu, horný okraj je potrebné chrániť hliníkovou tesniacou páskou. Hliníková páska pozostáva z pružného plastového základu, niekoľkých vrstiev hermetického materiálu a lepiacej vrstvy pokrytej ochrannou fóliou. Páska sa predáva v kotúčoch, každý kotúč má 50 metrov.

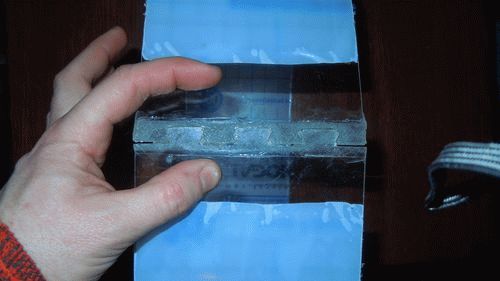

Lepenie koncov pred inštaláciou profilu

Lepenie koncov pred inštaláciou profilu

Na ochranu spodnej časti listu priemysel vyrába špeciálnu perforovanú pásku, ktorá sa tiež skladá z polymérovej základne a niekoľkých vrstiev vodotesných materiálov. V páske sú vytvorené otvory (perforácia), aby voda mohla prechádzať z plástov. Perforácia prechádza po celej dĺžke pásky, priemer pórov je 40 mikrónov. Jedna rolka obsahuje 33 metrov pásky.

Tesniace a perforované pásky nestrácajú svoje vlastnosti až 10 a viac rokov. Vodoodpudivý náter umožňuje, aby sa vlhkosť pohybovala vlastnou váhou a odvádzala cez perforácie. Páska pri mínusových teplotách nekrehne a nekrehne, nemäkne pri extrémnom teple. Huba sa na povrchu materiálu nerozmnožuje, pleseň sa nespúšťa. Páska nie je zničená pod vplyvom ultrafialového žiarenia.

Tesniaca páska na polykarbonátové konce

Tesniaca páska na polykarbonátové konce

Ak je doska z komôrkového polykarbonátu zakrivená a upevnená na streche oblúkového rámu, potom sú oba okraje dosky utesnené iba perforovanou páskou (plech je možné ohýbať iba cez pásy, aby sa vlhkosť vo vnútri komôr mohla voľne pohybovať a vytekať).

Otvory-membrány pásky sa časom upchajú jemným prachom, ktorý preniká do ochranného profilu.Z tohto dôvodu sa odstraňovanie vlhkosti z buniek časom zhorší. Inštalatéri niekedy odporúčajú odstrániť koncový profil, odtrhnúť starú membránovú pásku a vymeniť ju za novú.

Pri aplikácii ochrannej pásky dodržujte tieto pokyny:

- konce plátna by mali byť rovnomerné a hladké, v prípade potreby odstráňte otrepy, zarovnajte časti plátna a vyčistite ich brúsnym papierom;

- po odstránení ochrannej fólie z plátna môžu na nej zostať škvrny od lepidla - musia sa odstrániť mydlovým roztokom a čistou vodou;

- páska je prilepená striktne symetricky vzhľadom na stred koncovej časti pásu;

- pri lepení sa páska nedá vytiahnuť;

- páska by sa nemala krútiť a zhŕňať do záhybov.

- pred pripevnením pásky musí byť povrch listu suchý.

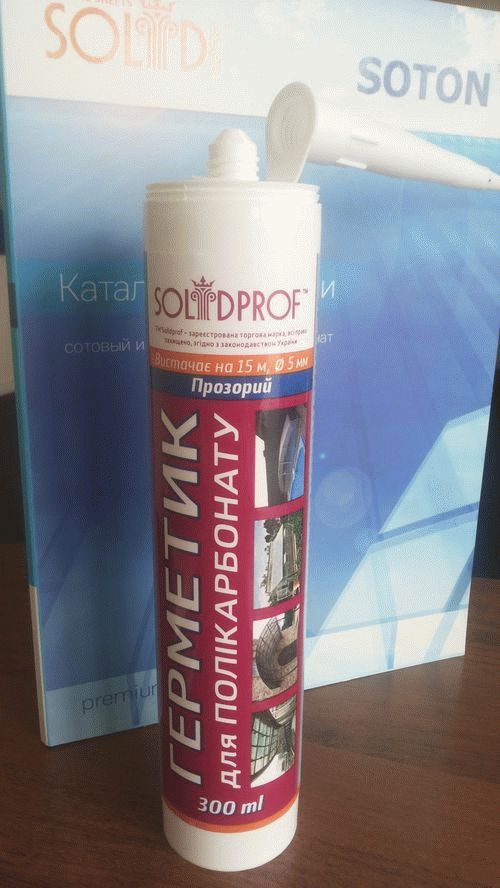

Tmel na polykarbonát ako utesniť škáry

Polykarbonátové dosky možno pri montáži jednoducho rezať, ohýbať a vŕtať. Nezabudnite však zalepiť konce. Táto operácia je jednou z najdôležitejších pri inštalácii konštrukcií. Pri splnení všetkých pravidiel inštalácie bude konštrukcia slúžiť viac ako tucet rokov. Čo si vybrať tmel pre polykarbonát: ako utesniť škáry?

Aplikácia

Polykarbonát našiel široké uplatnenie v stavebníctve, ľudovom hospodárstve a poľnohospodárstve. Tento materiál je spoľahlivý v mnohých vlastnostiach: stabilný, odolný, šetrný k životnému prostrediu atď.

Najmä karbonátové panely sa často používali na vytváranie skleníkov a pahrebísk, ako je znázornené na fotografii. Veľmi dobre prepúšťajú a rozptyľujú denné svetlo, čo priaznivo pôsobí na zelené plochy. Okrem toho sa v takýchto skleníkoch teplo zadržiava až 35%.

Pri montáži polykarbonátových konštrukcií je nevyhnutné myslieť na utesnenie koncov. Na tento účel môžete použiť špeciálnu pásku pre tento materiál. V súčasnosti sa používajú 2 typy takýchto pások:

Toto príslušenstvo je špeciálne navrhnuté na ochranu voštinového uhličitanu pred nečistotami a vniknutím vody. Životnosť samolepiacej pásky je neobmedzená. Odoláva teplotným zmenám a tiež sleduje výkyvy karbonátových dosiek. Lepiaca páska navyše udržiava relatívnu mikroklímu v dutine komôrkového polykarbonátu. Páska je tiež schopná odolať treniu obruby pri montáži konštrukcie.

Výrobok je odolný voči teplotným výkyvom a vysokému stupňu vlhkosti. Povrch lepiacej pásky na polykarbonát je potiahnutý špeciálnou látkou, ktorá zabraňuje vzniku rôznych plesní. Jeho životnosť môže trvať viac ako 10 rokov. Lepiaca vrstva pásky je celkom spoľahlivá, ale má takú vlastnosť, že ju možno v prípade potreby prelepiť.

Hermetická páska (pevná)

Tesniaca páska sa používa na ochranu hornej časti spoja karbonátových dosiek pred zrážaním. Ak je panel namontovaný vertikálne a plásty sú tiež vo vertikálnej polohe, potom je potrebné pomocou polykarbonátovej pásky úplne utesniť horný koniec panelov, ako je znázornené na fotografii. Pevná páska je určená na to, aby sa do dutej časti plástového karbonátu nedostali rôzne druhy vlhkých zrážok (sneh, dážď, krúpy).

Perforovaná páska

Toto príslušenstvo sa používa na ochranu lykarbonátového spojenia zospodu, ako je znázornené na fotografii. Perforovaná páska je vybavená vzduchovým filtrom, ktorého póry majú veľkosť 40 mikrónov. Práve oni neumožňujú vstup rôznych odpadkov do dutej časti materiálu. Filter je navyše schopný prepúšťať vlhkosť, ktorá sa hromadí v uhličitanových hrebeňoch. Ak je panel inštalovaný vertikálne a bunky majú rovnaký smer, potom táto páska ochráni jeho spodný spoj.

V závislosti od typu konštrukcie majú pásky rôzne účely.Dva šikmé panely na spoji sú zhora prekryté zatavenou páskou a dole prekryté perforovanou páskou. Pri stavbe oblúkových konštrukcií z voštinového karbonátu sa na oboch koncoch aplikuje iba perforovaná páska. Zároveň je na konci potrebné vyvŕtať malé otvory v krokoch po 25-35 centimetroch, aby kondenzát nezostával, ako je znázornené na fotografii.

Ak vlhkosť nemôže opustiť plásty, kde sa vždy zhromažďuje, materiál sa čoskoro začne zhoršovať. V tomto prípade budete musieť minúť veľa peňazí na opravu konštrukcie. A nikdy nepoužívajte obyčajnú pásku, pretože nie je schopná ochrániť materiál pred poškodením.

Existuje mnoho rôznych spôsobov, ako vložiť rôzne materiály do ich spojov. Medzi ne patrí silikónový tmel, ktorý sa používa na utesnenie polykarbonátových výrobkov, ako je znázornené na fotografii.

Na utesnenie karbonátových panelov v spojoch a tiež na to, aby sa nepohli zo svojho miesta, sa používajú silikónové tmely. Napríklad sa používajú pri montáži skleníkov z polykarbonátových dosiek, ako je znázornené na fotografii.

Tesniace hmoty majú nasledujúce výhody:

- Elasticita. Materiál je pri zmenách teploty schopný kompenzovať akékoľvek posuny v spojoch, na ktoré je nanesený;

- Počas dlhodobej prevádzky tolerujte akúkoľvek teplotu;

- Vynikajúca priľnavosť k polykarbonátu;

- Nie je vystavený rôznym atmosférickým vplyvom, ako aj mechanickému poškodeniu.

Zhrnutie

Na záver treba poznamenať, že pre polykarbonát je potrebné zvoliť špeciálne tmely. V tomto prípade vám dizajn bude slúžiť dlhú dobu bez toho, aby si vyžadoval opravy a dodatočné náklady.

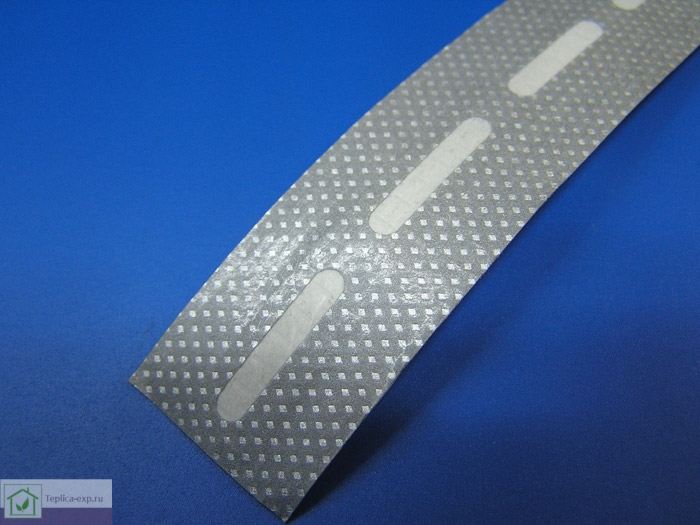

Čo je perforovaná páska

Teraz je čas zistiť, z čoho je perforovaná páska vyrobená a ako sa používa. Vo všeobecnosti ide o flexibilnú a lepiacu pásku s množstvom malých otvorov. Umožňujú výparom kondenzátu uniknúť z článkov SEC smerom von, no zároveň neumožňujú prestup vlhkosti a prachu dovnútra.

Perforovaná páska pre voštinový polykarbonát je tiež známa ako protiprachová alebo antikondenzačná.

Perforovaná páska pre polykarbonát na 4-8 mm

Zastarané vzorky pások mali ako základ hliníkovú fóliu a perforovaná vrstva bola vyrobená z netkaného polypropylénu alebo jeho ekvivalentu. Výsledok fungovania takýchto vzoriek často nesplnil očakávania – páska buď prepúšťala nielen kondenzát, ale aj vonkajšiu vlhkosť, alebo naopak nedovolila prebytočnej pare uniknúť z buniek SEC. Okrem toho mali zastarané vzorky veľa problémov s pevnosťou a spoľahlivosťou - základňa z hliníkovej fólie sa ľahko roztrhla počas inštalácie aj počas následnej prevádzky. V dôsledku nedostatočnej elasticity a rozdielu v koeficientoch lineárnej rozťažnosti pri zvyšovaní teploty polykarbonátová doska na konci „naťahovala“ perforovanú pásku. Pri prekročení prahu pevnosti došlo k prasknutiu.

Perforovaná páska s hliníkovým podkladom

Čas však plynul, technológie nezostali stáť a inžinieri spoločností špecializujúcich sa na výrobu komponentov pre SEC zohľadnili skúsenosti s prevádzkou perforovaných pásov. V najnovších modeloch sú vyššie uvedené nevýhody do značnej miery odstránené.

Základ modernej antikondenzačnej pásky tvorí pomerne elastický polymér s koeficientom lineárnej rozťažnosti blízkym komôrkovému polykarbonátu. Preto pri rozširovaní alebo zužovaní konca listu SPK nedochádza k narušeniu jeho celistvosti. Moderné vzorky protiprachových pások možno rozšíriť do šírky bez prestávok o 10-15%.

Perforovaná páska, 38 mm

V kvalitných vzorkách sa ako perforovaná vrstva používa vodoodpudivá netkaná textília.Veľkosť pórov je 40-45 mikrónov, takže väčšina prachových častíc alebo kvapiek vody nimi nemôže preniknúť. Zároveň však môžu bunky SPK „dýchať“, pretože výpary kondenzátu voľne prechádzajú cez takéto otvory. Výsledkom je akýsi jednosmerný filter.

Na boj proti baktériám, peľom a spóram húb je netkaná textília moderných perforovaných pások ošetrená biocídom - látkou, ktorá potláča aktivitu a zabíja všetky mikroorganizmy (bez ohľadu na ich druh).

Inštalácia perforovanej pásky na koniec komôrkového polykarbonátu sa vykonáva pomocou samolepiacej vrstvy nanesenej na povrch. Ako spojovací materiál sa používa akrylátové lepidlo, ktoré dobre priľne k povrchu, je odolné voči teplotným extrémom od -30 do +80°C a má vysokú pevnosť v šmyku. Na ochranu pred predčasným vyschnutím počas skladovania a prepravy je vrstva lepidla pokrytá papierovým pásikom.

Hliníková páska tesniaca/perforovaná

Šírka perforovanej pásky musí byť zvolená na základe hrúbky komôrkových polykarbonátových dosiek, ktoré máte alebo plánujete zakúpiť.

Tabuľka. Šírka a hrúbka dosiek z komôrkového polykarbonátu.

| 25 | 4, 6, 8, 10 |

| 38 | 16, 20 |

| 50 | 25 |

| 60 | 32 alebo viac |

Na utesnenie koncov komôrkového polykarbonátu pri stavbe skleníka alebo inej konštrukcie budete okrem antikondenzačnej pásky potrebovať ukončovacie profily a tesniacu pásku. Profily sú potrebné pre dodatočnú ochranu buniek pred prachom a vlhkosťou, ako aj pre atraktívnejší vzhľad koncov. Koncové profily sa delia na hliníkové a polykarbonátové.

Prvé z nich majú nasledujúce výhody:

- vysoká pevnosť;

- trvanlivosť;

- prítomnosť drenážnych drážok na odstraňovanie kondenzátu.

Koncový profil a perforovaná páska

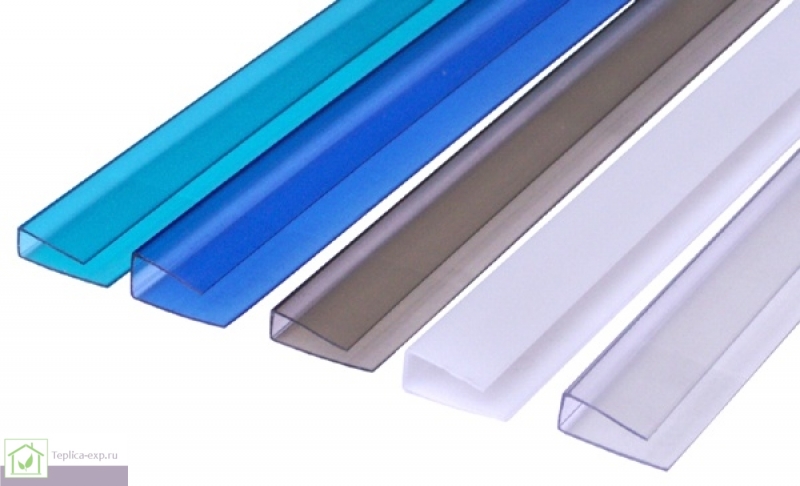

Polykarbonátové koncové profily majú tiež svoje výhody, medzi ktoré patria:

- nízka cena;

- ľahkosť;

- prítomnosť modelov rôznych farieb;

- jednoduchosť upevnenia;

- flexibilita.

Hliníkový koncový profil

Polykarbonátový koncový profil

Domovest

V posledných rokoch sa stali populárnymi skleníky vyrobené z komôrkového polykarbonátu. Tento materiál je nový, pre mnohých záhradkárov neznámy. A samozrejme, každý majiteľ chce, aby jeho skleník s novým krycím materiálom, mimochodom nie veľmi lacným, stál čo najdlhšie bez toho, aby stratil svoj vzhľad. A hoci výrobcovia dávajú na polykarbonát záruku 3 a viac rokov, ako každá iná vec, musí byť riadne udržiavaná.

1) Ako zachovať vzhľad komôrkového polykarbonátu.

2) Ako nainštalovať polykarbonátové dosky.

3) Ako označiť komôrkový polykarbonát.

Na značenie komôrkového polykarbonátu sa najlepšie hodí fixka (fixka), ceruzky a perá, vrátane gélových, prakticky nezanechávajú stopy na plastoch. Nezabudnite sa preto zásobiť týmto doplnkom na kreslenie.

4) Ako utesniť konce polykarbonátových dosiek.

5) Ako rezať komôrkový polykarbonát.

Bunkový polykarbonát je rezaný bežným stavebným nožom. Môžete použiť akýkoľvek iný nôž, napríklad obuvnícky. Hlavnou podmienkou je, že nôž musí byť ostrý a tenký. Strihanie po dĺžke nespôsobuje vôbec žiadne ťažkosti. Plech sa ľahko nareže do voštinovej trubice, ktorej steny slúžia ako dobrý obmedzovač čepele. Je ťažšie rezať komôrkový polykarbonát naprieč a diagonálne. Na rezanie stien plástu potrebujete pomerne veľké úsilie. A je lepšie prerezať v dvoch krokoch - najprv odrežte vrchnú vrstvu a potom nakoniec oddeľte časti listu.

6) Za akých poveternostných podmienok je možné skleník zakryť komôrkovým polykarbonátom.

Polykarbonát inštalujte v suchom, pokojnom počasí. Dážď a vietor, dokonca aj malé, budú nielen prekážať pri práci, ale môžu tiež pokaziť vzhľad poťahového materiálu. Prach a voda, ktoré sa dostanú do voštinových trubíc, drasticky zhoršia vzhľad polykarbonátu.A hoci malé množstvo steliva a vlhkosti nijako neovplyvní pevnosť poťahového materiálu, cudzie inklúzie vo vnútri budú dlho otravovať vaše oči a pokaziť náladu. Navyše aj na plastoch mierne navlhčených striekajúcim dažďom značka prestáva zanechávať stopy a značenie na rezanie plechu sa stáva obtiažnym.

7) Ako znížiť priľnavosť prachu a steliva na krycí materiál skleníka.

Preto je žiaduce uzemniť kovový rám skleníka. Navyše sa to robí jednoducho a rýchlo. Kovový kolík je zapichnutý do zeme. Najvýhodnejšie je kolík umiestniť do rohu skleníka. Hrubý drôt, najlepšie lankový, je priskrutkovaný k čapu samoreznou skrutkou, ktorej druhý koniec je tiež pomocou samoreznej skrutky spojený s rámom skleníka. To samozrejme nezabezpečí úplnú elimináciu statickej elektriny, napriek tomu je rám lakovaný a polykarbonát je k nemu priskrutkovaný cez plastové alebo gumové tesnenia. Podmienky na vybíjanie poplatkov však budú oveľa lepšie. Mimochodom, je žiaduce vykonať uzemnenie železného rámu pre filmový skleník. Životnosť fólie sa tým mierne predĺži.

Na čo slúži utesnenie komôrkového polykarbonátu?

SPK, teda komôrkový polykarbonát, je veľmi obľúbený stavebný materiál, z ktorého sa stavajú skleníky, clony, markízy a mnoho iného. Jeho štruktúra je nasledovná: existuje niekoľko (z dvoch alebo viacerých) polykarbonátových vrstiev navzájom rovnobežných a medzi nimi je niekoľko radov obdĺžnikových alebo trojuholníkových buniek.

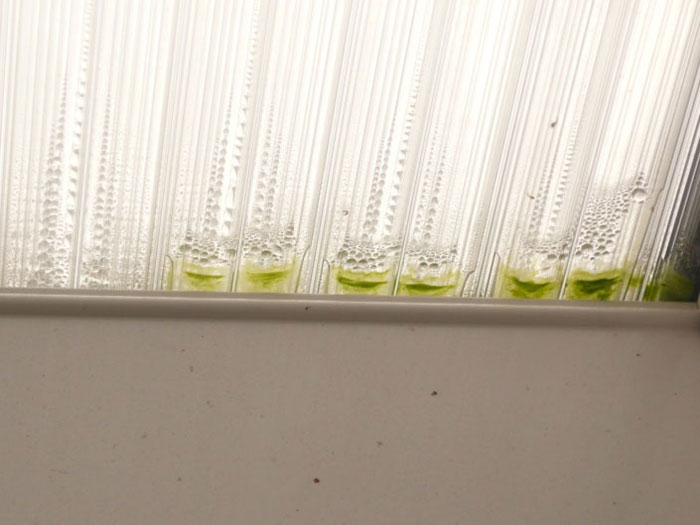

Samotný SPK je vodeodolný materiál, ale počas prevádzky zostávajú konce plechov často otvorené a nie sú nijako chránené pred vonkajším prostredím. V takýchto prípadoch voda, úlomky a prach takmer okamžite vstupujú do buniek bunkového polykarbonátu. Zároveň je takmer nemožné ich vyfúkať alebo opláchnuť bez demontáže plachty z rámu skleníka alebo prístrešku.

Výhody perforovanej pásky

Výhody perforovanej pásky

Na prvý pohľad v tom nie je žiadny problém - SPK cez seba neprechádza vodou, nekoroduje (ak je tam stabilizovaný náter a plech je správne umiestnený počas inštalácie) a nebojí sa prachu alebo nečistôt. V skutočnosti je však situácia celkom iná.

Vlhkosť, ktorá sa dostane do buniek bunkového polykarbonátu, sa usadzuje na ich stenách vo forme kondenzátu. V tomto prípade svetelná priepustnosť materiálu klesne o tretinu a v niektorých prípadoch dokonca o polovicu menovitej hodnoty. Pre skleníky je to kritické, pretože čím menej slnečného svetla prejde pokožkou, tým horšie plodiny porastú.

Situáciu môže zhoršiť prenikanie prachu a malých nečistôt cez nechránené konce do buniek SPK. Spolu s kondenzátom tvoria tmavé nečistoty, ktoré vytvárajú množstvo vnútorných škvŕn a vedú k zakaleniu bunkovej polykarbonátovej dosky. Z estetického hľadiska vyzerá baldachýn alebo skleník s takýmito chybami hrozne - môžete si to overiť pohľadom na obrázok nižšie.

Príklad toho, aká nečistota sa môže dostať do nechránených buniek bunkového polykarbonátu

Príklad toho, aká nečistota sa môže dostať do nechránených buniek bunkového polykarbonátu

Spolu s prachom a vlhkosťou sa do SEC dostávajú aj mnohé mikroorganizmy a spóry húb. V dôsledku toho sa polykarbonát nielen zašpiní a zakalí, ale aj „rozkvitne“, čo ďalej ovplyvní jeho priepustnosť svetla, tepelnú vodivosť a vzhľad. Vyčistenie takejto plachty bude takmer nemožné, dokonca aj odstránenie skleníka z rámu, zostáva len vymeniť prvok opláštenia za nový. A to je strata času a peňazí.

Diagnóza - výmena polykarbonátových dosiek

Diagnóza - výmena polykarbonátových dosiek

Pomocou perforovanej pásky sa môžete vyhnúť žalostným následkom vonkajšieho prostredia na polykarbonátové konštrukcie.

Pomocou perforovanej pásky sa môžete vyhnúť žalostným následkom vonkajšieho prostredia na polykarbonátové konštrukcie.

Huba, ktorá sa objavila v bunkách bunkového polykarbonátu, bude nielen zakalená a škaredá, ale aj menej odolná - mikroorganizmy časom zničia štruktúru listu SPK.

Najlepší spôsob, ako sa s týmito problémami vysporiadať, je vyhnúť sa im. A s tým vám pomôžu tesniace a perforované pásky na komôrkový polykarbonát.

všeobecné informácie

Polykarbonát je polymérny materiál, ktorý je zlúčeninou kyseliny uhličitej a dvojsýtnych alkoholov. Vyrába sa vo forme malých granúl. Tieto granuly sa následne roztavia a premenia na homogénnu plastickú hmotu, do ktorej sa pridávajú farbivá a zložky na zlepšenie technických vlastností konečného produktu. Potom sa plastická hmota podrobí extrúzii - extrúzii cez špeciálnu formu. Po ochladení a rezaní sa získa hotový bunkový polykarbonát - stavebný materiál vo forme plechov.

V priereze sa skladá z niekoľkých vrstiev - monolitických plôch navzájom rovnobežných. Medzi nimi sú rady buniek, ktoré majú obdĺžnikový alebo trojuholníkový tvar. Bunkový polykarbonát získal svoje meno práve kvôli tejto vlastnosti svojej štruktúry.

Až donedávna boli požiadavky na tento materiál a vlastnosti upravené dokumentom TU-2256-001-54141872-2006. Následne bola na základe týchto špecifikácií a iných noriem vypracovaná štátna norma GOST R 56712-2015, preto v súčasnosti určuje kvalitu komôrkových polykarbonátových dosiek (alebo skrátene SPK).

Podľa tohto dokumentu musí materiál spĺňať nasledujúce požiadavky.

- Hladký vonkajší povrch, bez priečnych a pozdĺžnych pruhov.

- Jednotné sfarbenie (ak existuje) v celom objeme materiálu.

- Povinná prítomnosť stabilizačnej vrstvy na vonkajšej strane listu, ktorá chráni bunkový polykarbonát pred vystavením ultrafialovým lúčom. Minimálna hrúbka je 30 mikrometrov.

- Neprítomnosť vážnych defektov, ako sú triesky, záhyby, opuchy, priehlbiny, delaminácia a praskliny. Drobné škrabance sú povolené.

- Dodržiavanie dĺžky a šírky plachty deklarovanej výrobcom. Tolerancie pre tieto parametre sú 2 a 3 milimetre na meter dĺžky a šírky. Pri hrúbke nesmie povolená odchýlka od nominálnych hodnôt presiahnuť 0,5 mm.

- Minimálny počet cudzích inklúzií. Posledná požiadavka bola zahrnutá kvôli skutočnosti, že bezohľadní výrobcovia používali pri výrobe dosiek SPC recyklovaný polykarbonát rôznych tried a vlastností. V dôsledku toho kvalita materiálu prudko klesla.

Ako lepiť polykarbonát v skleníku

Jedným z najobľúbenejších materiálov v stavebníctve je polykarbonát, pretože dokonale kombinuje vynikajúci výkon a funkčnosť. Zároveň má takýto plast prijateľnú cenu a širokú škálu aplikácií. Má vysokú úroveň pevnosti, je pomerne ľahký, má elegantný vzhľad.

Proces spájania polykarbonátov

Vzhľadom na transparentnosť tohto materiálu bude vynikajúcim riešením pre stavbu skleníka. V závislosti od zvoleného typu polykarbonátu sa môžu niektoré charakteristiky a spôsoby inštalácie líšiť, čo je potrebné vziať do úvahy, aby sa dosiahol požadovaný výsledok po dlhú dobu.

Lepidlo na polykarbonát

K dnešnému dňu existujú dva hlavné typy materiálu: monolitické a bunkové. Okrem toho má každý z nich svoje výhody a vlastnosti.Ako ho prilepiť, môžete si pozrieť video, ako aj vziať do úvahy rôzne funkcie a nuansy procesu inštalácie.

Vlastnosti lepenia monolitického polykarbonátu

Pri výbere polykarbonátu je potrebné vziať do úvahy vlastnosti a povahu jeho aplikácie. Pre malé konštrukcie by bol monolitický materiál vynikajúcim riešením. Odlišuje sa od ostatných produktov vysokou úrovňou pevnosti a spoľahlivosti. V závislosti od dizajnu je možné lepiť pomocou:

- lepidlo vytvrdzujúce za tepla;

- silikónové lepidlo;

- polyuretánové lepidlo.

Malé výrobky alebo jednotlivé prvky skleníka je možné lepiť pomocou špeciálnych pištolí, ktoré používajú lepidlo vytvrdzujúce za tepla. Odborníci odporúčajú v procese výberu uprednostňovať polyamidové základy, pretože poskytujú vynikajúci výsledok.

Ak plánujete vytvoriť zaťaženú konštrukciu, ktorá musí mať vysokú odolnosť voči mechanickým a atmosférickým vplyvom, je lepšie zvoliť silikónové lepidlo, ktoré je možné nanášať bez predchádzajúcej prípravy povrchu a základného náteru. V tomto prípade ho stačí odmastiť ošetrením alkoholom. Pre väčšie pohodlie je lepšie použiť špeciálnu plniacu nádobu.

Počas inštalácie skleníka je možné polykarbonát kombinovať s inými stavebnými materiálmi, ako je sklo, kov, plast. Ak je potrebné dosiahnuť maximálnu úroveň pevnosti spojených monolitických prvkov pred účinkami chemikálií, je lepšie zvoliť dvojzložkové polyuretánové lepidlo. V tomto prípade bude dizajn skleníka nielen funkčný, ale aj spoľahlivý.

Spôsoby lepenia voštinového materiálu

Použitie tohto typu polykarbonátu počas inštalácie skleníka má také výhody ako:

Na dosiahnutie úhľadného vzhľadu skleníka je potrebné použiť technológiu lepenia jednotlivých prvkov voštinového materiálu do jednej konštrukcie. Na tento účel odborníci odporúčajú použiť špeciálne lepidlo a panely. Proces lepenia si nevyžaduje ďalšie nástroje ani špeciálne zručnosti, stačí naniesť vybranú hmotu na povrch polykarbonátu a pritlačiť k sebe listy, kým nevytvrdnú. Pre väčšie pohodlie môžete použiť pištoľ, ktorá uľahčí proces nanášania lepidla.

Treba mať na pamäti, že zmrazenie nastáva veľmi rýchlo. Listy voštinového materiálu je možné spojiť do jednej štruktúry pomocou rozpúšťadla na báze etylchloridu alebo metylénchloridu. Takto vytvorený skleník bude mať estetický vzhľad a zároveň vysokú pevnosť.

Príprava na proces lepenia

Na dosiahnutie dobrého výsledku, ktorý zostane vo svojej pôvodnej podobe počas dlhého prevádzkového obdobia, je dôležité zodpovedne pristupovať k príprave. Odborníci odporúčajú predbežnú úpravu polykarbonátu, aby nedošlo k rozptýleniu počas procesu lepenia

Je tiež vhodné postarať sa o dostupnosť všetkých potrebných nástrojov. Na lepidlo je lepšie použiť špeciálnu pištoľ, s ktorou bude proces inštalácie oveľa jednoduchší a výsledok je čo najpresnejší. Umožní tiež dosiahnuť vyššiu kvalitu vytvorenej štruktúry, ktorá je dôležitá v procese prevádzky.

Kritériá pre výber polykarbonátu pre skleník

Vzhľad polykarbonátových dosiek je takmer rovnaký, avšak v procese výberu materiálu sa musíte uistiť o jeho kvalite. Mala by byť čo najpevnejšia a zároveň dostatočne priehľadná, aby slnečné svetlo a teplo prenikli do skleníka. Je tiež potrebné skontrolovať kvalitu ochrannej vrstvy, pretože od nej závisí životnosť polykarbonátu.Správnym a zodpovedným výberom môžete zabezpečiť vynikajúcu kvalitu a spoľahlivosť skleníka bez ohľadu na poveternostné podmienky po mnoho rokov.