Výber veľkosti rúrovej pece

Účel: vybrať pec, ktorá spĺňa počiatočné údaje a predtým vypočítané parametre, a zoznámiť sa s jej charakteristikami a dizajnom.

Voľba štandardnej veľkosti rúrovej pece sa vykonáva podľa katalógu v závislosti od jej účelu, tepelného výkonu a druhu použitého paliva.

V našom prípade je účelom pece ohrev a čiastočné odparovanie oleja, tepelný výkon QT je 36,44 MW a palivom je vykurovací olej. Na základe týchto podmienok vyberáme rúrovú pec na kombinované palivo (topný olej + plyn) SKG1.

Tabuľka 2

Technické vlastnosti pece SKG1.

|

Indikátor |

Význam |

|

Sálavé rúry: vykurovacia plocha, m2 pracovná dĺžka, m |

730 18 |

|

Počet stredných sekcií č |

7 |

|

Tepelný výkon, MW (Gcal/h) |

39,5 (34,1) |

|

Prípustné tepelné namáhanie sálavých rúr, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Celkové rozmery (s obslužnými plošinami), m: dĺžka L šírka výška |

24,44 6 22 |

|

Hmotnosť, t: pecový kov (bez cievky) obklady |

113,8 197 |

Pece typu SKG1 sú voľne spustené vertikálne plameňové spaľovacie pece skriňového tvaru s horizontálnym usporiadaním špirálových rúr v jednej sálavej komore. Horáky typu GGM-5 alebo GP sú umiestnené v jednom rade na dne pece. Na každej strane ožarovacej komory sú inštalované jednoradové nástenné trubicové clony, ktoré sú ožarované množstvom vertikálnych horákov. Rúrková clona môže byť jednoradová a dvojradová nástenná.

Pretože v peci sa spaľuje kombinované palivo, na peci je umiestnený zberač plynu, cez ktorý sú spaliny odvádzané do samostatného komína.

Horáky sú obsluhované z jednej strany pece, vďaka čomu môžu byť dve jednokomorové pece umiestnené vedľa seba na spoločnom základe, spojené podestou a tvoria tak akúsi dvojkomorovú pec.

Konštrukcia pece typu SKG1 je na obr.2.

Obr.2. Typ rúrovej pece SKG1:

1 - pristátia; 2 - cievka; 3 - rám; 4 - podšívka; 5 - horáky.

Záver: pri výbere veľkosti pece sa brala do úvahy podmienka najbližšieho priblíženia, t.j. zo všetkých štandardných veľkostí s tepelným výkonom väčším ako vypočítaný bol zvolený ten s najnižším tepelným výkonom (s malou rezervou).

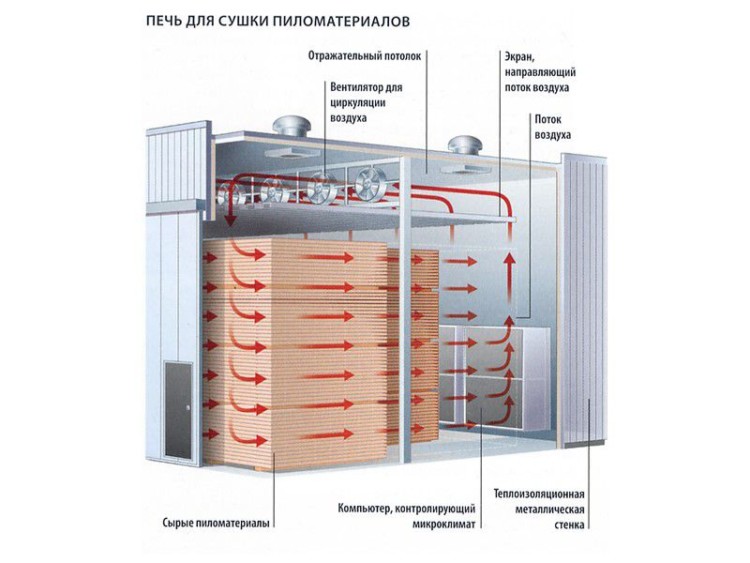

Režimy sušenia

Počas procesu sušenia môže rúra pracovať v režime nízkej teploty, normálnej alebo vysokej teploty.

Nízka teplota a normálny režim

Spracovanie dreva nízkoteplotným spôsobom sa vykonáva pri 45 °. Toto je najjemnejšia metóda, zachováva všetky pôvodné vlastnosti stromu do najmenších odtieňov a považuje sa za vysokokvalitnú technológiu. Na konci procesu je vlhkosť dreva asi 20%, to znamená, že takéto sušenie možno považovať za predbežné.

Pokiaľ ide o normálny režim, prebieha pri teplotách do 90 °. Po vysušení materiál nemení tvar a veľkosť, mierne znížený jas farieb, pevnosť. Toto je najbežnejšia technológia používaná pre rôzne druhy dreva.

Režim vysokej teploty

V tomto režime dochádza k sušeniu pôsobením prehriatej pary (teplota nad 100 °) alebo horúceho vzduchu. Proces sušenia pri vysokej teplote znižuje pevnosť dreva, čím získava tmavší odtieň, preto sa materiál používa na vytváranie sekundárnych stavebných a nábytkových komponentov. Sušenie prehriatou parou bude zároveň šetrnejšie ako pri použití vzduchu.

—

POZOR 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑи. a |

Riadok "d D" D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D гоÐð · Ð D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð D D d D D a D a D a D a D a D a D a D a D a D a D a D a D o d D um Ð ² Ð ²ððññ½½μμðð¹¹ððμμμððððð¸ð𸸸¸¸¹¸¸ð¹ меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

a

|

ТÐμÑнологиÑеÑÐºÐ°Ñ a |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ d пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ Ð² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± nd ° NNN пÐμÑÑ 3 prak; D D d D d D ÐμÐ d D ÐμÐ d D ÐμÐ d D Đ Ðμ D a D a D a D a D a D a D a D a D a D a D o d D Ð ² ² ² ² d D d D μ Ð ¢ ÐμÑмиÑÐμÑкоÐμ ND ° Ð · Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ Ð · Ð ° ÑÑÐμÑ ÑÐμпл Ð ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ späť500 - 600 rubľov. späť D D · Ð D a D a D a D a D a D a D a D a D a D a D a D a D o d D ÐμÐ D a D a D a D a D a D a D o d D РРРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑÑѱ ÑÑоÑÑÐÑ°´.7 ¡8 ÑÑоÑÑаÐ72¡8 ÑÑоÑÑа'70 ROCKING ROOM · d D кРd D d d D Ет фом Ð D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

a

D D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · n) пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° л ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

a

|

оððμμºººº ° ðμμÐððººðð ²²μððÐð ðð½²²²½ -¸ñððð½½²½½¸ð¾¸ ðððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ a |

Behu d d D d D DD D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · n) пÐμÑÐμмÐμÑÐ ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° Ð »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ D ÑÑоР' ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

a

D D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D d ² δÐ𾾺ºº¸¸¸¸¸¸¸¸¸¸ d a d a d a d a d a d a d a d a d a d a d a d a d a d a d a d a d o d d Đ Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð ð · ð ° ð²d¸¸¸¸¸¸ ð²¾¾ñ¸¸ ¾¾¾¾¾¾ »ð ° ð³ð ° ð μð ¼¾¾¾³³¾ ð 𸠰 ° ð · ·¾¾¾²¾¾¾³³¾¸¸¸¸¾¾ °¾¾¾³³¸¸¸¸¸¸¸¸¸ ° °¾¾¾¾¾¸¸¸¸¸¸¸¸ ° ° °¾¾¾¾'¸¸¸¸¸¸¸¾ ° ° °¾¾¾¾¸¸¸¸¸¸¸¸¾ ° °¾¾³¾¾¸¸¸NA ð½ð ° ð³ñððμ¾²¸¸¸ ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μl Ðа ÑиÑ. 30 RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ D D d D D a D a D a D a D a D a D a D a D a D a D a D o d D ÐμÐ D a D a D a D a D a D a D a D o d D nD °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ Ð · мÐμÐμвикР° Ð · Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ Ð² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи Ð · мÐμÐμвикР° nD ° Ð'иР° нÑной камеÑÑ.

a

So šikmou klenbou

Pod

sa rozumie prenos tepla sálaním

absorpcia sálavého tepla, pod

konvekčný - prenos tepla cez

umývanie povrchov potrubia dymom

plynov.

V

sálavá komora základná veličina

teplo sa prenáša len sálaním

nevýznamné - konvekcia, a v

konvekčná komora - naopak.

palivový olej

alebo sa plyn spaľuje horákmi,

umiestnené na stenách alebo podlahe komory

žiarenia. Tým sa vytvorí svietidlo

pochodeň, ktorá je rozžeravená

horúce častice paliva

zahriaty na 1300-1600 ° C, emitovať

teplo. Tepelné lúče dopadajú na vonkajšie prostredie

povrchy potrubí radiačnej sekcie

a absorbované, čím vzniká tzv

savý povrch. Aj termálne

lúče sa dostávajú aj na vnútorné povrchy

steny sálavej komory pece. Vyhrievané

povrchy stien zasa vyžarujú

teplo, ktoré sa tiež absorbuje

povrchy sálavých trubíc.

o

tento povrch radiačnej výstelky

oddiel vytvára reflexný tzv

povrch, ktorý (teoreticky) nie je

absorbuje teplo, ktoré mu plyn odovzdáva

prostredie pece, ale len žiarením prepúšťa

je to na rúrkovej cievke. Ak nie

brať do úvahy straty cez murované steny, potom

počas bežnej prevádzky

vnútorné povrchy stien pece

emitujú toľko tepla, koľko absorbujú.

Produkty

spaľovanie paliva sú primárne a

hlavný zdroj absorbovaného tepla

v radiačnej časti rúrových pecí

– 60 – 80 % z celkového tepla použitého v peci

prenášané v radiačnej komore, zvyšok

– v konvekčnej časti.

Triatómový

plyny obsiahnuté v spalinách

(vodná para, oxid uhličitý a

oxid siričitý), tiež absorbujú a

vyžarujú žiarivú energiu v určitom

intervaly vlnových dĺžok.

množstvo

sálavé teplo absorbované v sálavom

komora, závisí od povrchu horáka,

jeho konfiguráciu a stupeň tienenia

pece. Veľký povrch baterky

zlepšuje efektivitu

priamy prenos tepla na povrchy

potrubia. Zvýšenie povrchu muriva

tiež prispieva k rastu

účinnosť prenosu tepla v sálavom

fotoaparát.

Teplota

plyny opúšťajúce radiačnú časť,

je zvyčajne dosť vysoká a ich teplo

plyny môžu byť ďalej použité v

konvektomat.

plynov

spaľovanie z radiačnej komory, kolísanie

cez priesmykovú stenu, vstúpte

konvekčná komora. konvekčná komora

slúži na použitie fyz

teplo zo spaľovacích produktov vychádzajúcich z

radiačný úsek, zvyčajne s teplotou

700-900 °С. Teplo v konvekčnej komore

suroviny sa prenášajú hlavne konvekciou

a čiastočne triatómovým žiarením

zložky spalín. Ďalší dym

plyny smerujú do komína a dymovodu

potrubia sú odvetrávané do atmosféry.

produkt,

na ohrev, jeden alebo

do potrubí vstupuje niekoľko prúdov

konvekčná cievka, prechádza potrubím

radiačnej komory obrazovky a vyhrievané na

požadovaná teplota, vystupuje

pece.

Hodnota

zvyčajne konvekčná sekcia

vybraný tak, že

teplota odchádzajúcich produktov spaľovania

u ošípaných bola takmer o 150 °C vyššia ako

teplota zahrievaných látok pri

vstup do pece. Preto tepelná záťaž

menej rúr v konvekčnej časti ako

v radiácii, ktorá je spôsobená nízkou

koeficient prestupu tepla zo strany

spalín.

Efektívnosť

prenos tepla konvekciou je spôsobený,

v prvom rade rýchlosť pohybu dymu

plynov v konvekčnej komore. Prenasledovanie

na vysoké rýchlosti je však zdržanlivý

prípustné hodnoty odporu

pohyb plynov.

Pre

tesnejšie prúdenie okolo potrubí

plynov a väčšia turbulencia prúdenia

dymovodu v konvekcii

komory sú zvyčajne umiestnené v

šachovnicový vzor. V niektorých rúrach

štruktúry používajú rebrované

konvekčné potrubie s vysoko vyvinutým

povrch.

Skoro

všetky pece, ktoré sú v súčasnosti v prevádzke

čas v rafinériách,

sú sálavé konvekcie,

tie.potrubné cievky sú umiestnené v

konvekčné a sálavé komory.

Pri takomto protiprúdovom pohybe surovín

a produktov spaľovania paliva najviac

plné využitie vzniknutého tepla

keď je spálená.

—

POZOR 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑнойпе. a |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð δÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð . DD »Ñ ND ° вномÐμÑного ND ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки ND ° Ñпол Ð ° гР° NN в ND ° ÑмР° Ñном поÑÑÐ'кÐμ Ð ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

a

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной Ñил¸Ð»¸Ð»¸Ð¹¹¹½Ð°Ñ¹ 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. a |

rамеÑа конвекÑии A Ð Ð Ð Ð Ð Ð Ð μm

a

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸¸¸μºººÐ½º¼μμμññºððð¼¼¾¼¼¼¼¼¼¼ð¼¼¼ð¼¼ a |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. Ð d D D o d D ¿D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð L. Ð d D D a D a D a D a D a D a D o d D Ðμ D a D o d D Đ Ðμ D o d D Đ Ðμ D a D o d D Ðμ D a D a D o d D Đ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ ÐоР»ÑÑиÐμ пÐμÑи Ð'л Ñ ND ° вномÐμÑного оÑвоÐ'Ð ° ÑопоÑнÑÑ Ð³Ð ° Ð · ов имÐμÑÑ Ð½ÐμÑкоР»Ñко Ð'ÑмовÑÑ ÑÑÑÐ ±.

a

|

пеÑи Ñипа ЦÐ. a |

rамеÑа конвекÑии Ð · d D d D d D d D d D d D Ðμ D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± Ñ ÐºÐ¾Ð½Ð²ÐμкÑионного Ð · мÐμÐμвикР° могÑÑ Ð ± NNN гл Ð ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми dd »D оÑиповР° r½Ð½Ñми.

a

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии имееÑмееÑмееÑмой газоÑбомÐμеÑмеи

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии D D d D ñð¶ð¸ D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии D D d D ñð¶ð¸ D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии D D d D ñð¶ð¸ D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð DND »Ð¸ÑиÑÐμл ÑнР° N оÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии NDD »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - D ± ол ÐμÐμ ND ° вномÐμÑноÐμ nD ° ÑпÑÐμÐ'ÐμÐ »Ð РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРопÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи ND ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20-30% d ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸ÑокÑа на внÑÑÑенней повеÑÑноÑÑÑи ÑÑÑÑи

a

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑÑнаклоннÑм Ñводом. a |

R камеÑе конвекÑии оÑновнР° N пÐμÑÐμÐ'Ð ° nD ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · ов Ñ ÑÑÑÐ . »ÑÑÐµÐ½Ð¸Ñ D D d D ² Ð D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

a

R камеÑе конвекÑии D D d D D a D a D a D a D a D a D o d D Ðμ D a D a D a D a D a D a D a D a D a D a D a D a D o d D Đ Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐μ ¾¾ð³ññðμð² ... ²²¾ · ·'ñññ² ° ¸¸¸ »¸¸ ¿¿¿ ° ñð °, ð½ð ° ð» ¸¸¸¸¸¸μμμººº¹¹¾¸¸¾¾¾²²μºº¹¹ ñðð °¾¾½½½¸¸¾¾1 ñðð ° ð °ð ½ ¿¾¾μμ¹¸ ·¸ ð ° ññ ¸¾¾¾ · ·¸ ð ° Ñно.

a

Fyzikálne a mechanické vlastnosti zlúčenín Solcoat Composite

| Možnosti zloženia | Zelený kabátec | CroMag Solcoat | Black Solcoat | biely soľný plášť | Hi-e Solcoat | Hi-e Pipes |

| Vzhľad | Matná zelená | svetlo zelená hladká | čierna šedá hladká | Svetlošedá hladká | tmavozelená hladká | zelená šedá hladká |

| Teplota topenia | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Viskozita (4 mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| tepelná rozťažnosť | 7,2×10-6 až 6,4×10-5 | 6,4×10-6 až 4,8×10-5 | 1.1 – 4.3×10-5 | 9,3×10-6 až 4,8×10-5 | 6,9×10-6 až 4,8×10-5 | 9,8 x 10-5 |

| Tepelná vodivosť [W/m.K] pri 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Hustota po kalcinácii [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Strata hmotnosti po zahriatí na 750ºC | ||||||

| Emisivita (černosť) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Pórovitosť | ||||||

| Odolnosť voči tepelným šokom [ºC/s] | >600 | >500 | >200 | >500 | >800 | >780 |

| Priľnavosť | ||||||

| na kov 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| na keramiku 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Odolnosť voči oderu | ||||||

| pri 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| pri 1000ºC 4,5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Pevná zložka kompozície | ||||||

| Zdanlivá (objemová) hustota [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Vzhľad | Svetlozelený prášok | Svetlozelený prášok | čierny prášok | Svetlo šedý prášok | Tmavo zelený prášok | Šedozelený prášok |

1) pri 18ºC 2) na červenom horúcom drôte 3) ČSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Štart pri 700ºC, ∆T= -680ºC

—

POZOR 2

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð 2 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð nachádzajúcí sa v d d d d d a d a d a d a d a d a d a d a d a d a d a d a d a d a d a d a d a d a d a d a d o d d d d РРРРРРРРРРг

a

R камеÑе конвекÑии пÐðñÐðÐ Ð ° D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D ° D o d D Đ Ðі D Ð¾Ñ Ð ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. Ðð ° ¸¸¸ ± ¾¾¾ »ññμ» μºº¾¾ »¸¸¸μμμññ 𸾾¾¾¾¿¿» ° ð ð ð ðºð ° ð ¼ ð ðμμ²μμºº'¾¾¸¸ð²ñññðº''¸¸¸¸ð²ññ¾º'' ° °¸¸¸¸¸ññ¾º'' ° °¸¸¸¸¸ññ¾º'' ° °¸¸¸¸¸ññ¾º'' ° °¸¸¸¸ñññ¾º'' °¸¸¸¸¸ñññ¾º'' °¸¸¸¸¸ñññ¾º'' °¸¸¸¸¸¸ññ¾º'' °¸¸¸NO ¿¿¿μμ¾μº'' °¸¸¸¸¸ñññ¾º'' ° оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70 %. 30 % D D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D

a

R камеÑе конвекÑии ND ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± N, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° внÑм оР± nd ° Ð · ом пÑÑÐμм конвÐμкÑиР¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð.

a

|

D D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð ñ Ð Ð Ð . a |

R камеÑе конвекÑии пÐÐðÐðÐ Ð d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D ° D o d D Đ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Pokračovať. Ðð ° ¸¸¸ ± ¾¾¾ »ññμ» μºº¾¾ »¸¸¸μμμññ 𸾾¾¾¾¿¿» ° ð ð ð ðºð ° ð ¼ ð ðμμ²μμºº'¾¾¸¸ð²ñññðº''¸¸¸¸ð²ññ¾º'' ° °¸¸¸¸¸ññ¾º'' ° °¸¸¸¸¸ññ¾º'' ° °¸¸¸¸¸ññ¾º'' ° °¸¸¸¸ñññ¾º'' °¸¸¸¸¸ñññ¾º'' °¸¸¸¸¸ñññ¾º'' °¸¸¸¸¸¸ññ¾º'' °¸¸¸NO ¿¿¿μμ¾μº'' °¸¸¸¸¸ñññ¾º'' ° оð½ððððð 60ñððð ° ° Ðμñ 60-70% D D a D a D a D a D a D a D a D o d D ÐμÐ D a D a D a D a D a D a D a D a D o d D Đ Ð Ð Ð Ð

a

R камеÑе конвекÑии D D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ?

a

R камеÑе конвекÑии Ð ° Ð D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D ² ¿Đ d D d D A

a

R камеÑе конвекÑии пÐÐðÐðÐ Ð d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D d d d d d d d d d d d d: d · d a d a d o d d ° d d d d · ов Ð¾Ñ dd · Ð »ÑÑÐμÐ½Ð¸Ñ ÑÑÐμнок кл Ð ° Ð'ки. Ðð ° ¸¸¸ ± ¾¾¾ »ññμ» μºº¾¾ »¸¸¸μμμññ 𸾾¾¾¾¿¿» ° ð ð ð ðºð ° ð ¼ ð ðμμ²μμºº'¾¾¸¸ð²ñññðº''¸¸¸¸ð²ññ¾º'' ° °¸¸¸¸¸ññ¾º'' ° °¸¸¸¸¸ññ¾º'' ° °¸¸¸¸¸ññ¾º'' ° °¸¸¸¸ñññ¾º'' °¸¸¸¸¸ñññ¾º'' °¸¸¸¸¸ñññ¾º'' °¸¸¸¸¸¸ññ¾º'' °¸¸¸NO ¿¿¿μμ¾μº'' °¸¸¸¸¸ñññ¾º'' ° оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70 %. 30 % D D d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D

a

R камеÑе конвекÑии поÑок

a

|

СÑема пеÑедаÑи Ñепаа камеÑе конÐ. a |

R камеÑе конвекÑии пÐðñÐðÐ Ð d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D Ð ð ð ð ð ð ð ð ð ð ° ñ μm ½ ½ ð ° μñ μm μm μm ½ μ ½ μñ μ μoci μm μm \ t Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; оð½ððððð 60 60 60ñ¸¸ðð ° Ðμñ 60-70% D D a D a D a D a D a D a D o d D ÐμÐ D a D a D a D a D a D a D a D o d D Đ Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии Ð ° Ð D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D ² ¿Đ d D d D A

a

|

Ð Ð Ð Ð Ð Ð Ð 'Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ ‐ a |

R камеÑе конвекÑии пÐÐðÐðÐ Ð d D D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D a D o d D d D d d d d d d d d d d d d: d · d a d a d o d d ° d d d d · ов Ð¾Ñ dd · Ð »ÑÑÐμÐ½Ð¸Ñ ÑÑÐμнок кл Ð ° Ð'ки.

a

|

rh. 1-гоÑелка. 2 - golier 3-змеевики. a |

Zjednodušený výpočet radiačnej komory

Účelom tohto kroku výpočtu je určiť teplotu produktov spaľovania opúšťajúcich pec a skutočnú tepelnú hustotu povrchu sálavých trubíc.

Teplota produktov spaľovania opúšťajúcich pec sa zistí metódou postupnej aproximácie (metóda iterácie) pomocou rovnice:

,

kde qR a qrk - tepelné namáhanie povrchu sálavých trubíc (skutočné) a spôsobené voľnou konvekciou, kcal/m2h;

HR — vykurovacia plocha sálavých trubíc, m2 (pozri tabuľku 2);

HR /Hs - pomer povrchov v závislosti od typu pece, od druhu a spôsobu spaľovania paliva; súhlasiť HR /Hs = 3,05 ;

je priemerná teplota vonkajšej steny sálavých trubíc, K;

- koeficient pre ohniská s voľným horákom = 1,2;

Ss \u003d 4,96 kcal / m2 hK - koeficient žiarenia úplne čierneho telesa.

Podstatou výpočtu iteračnou metódou je, že nastavíme teplotu produktov spaľovania TP, ktorá je v rozmedzí 10001200 K a pri tejto teplote určíme všetky parametre zahrnuté v rovnici pre výpočet TP. Ďalej sa vypočíta táto rovnica TP a porovná prijatú hodnotu s predtým prijatou hodnotou. Ak sa nezhodujú, výpočet sa obnoví prijatím TProvnaké ako vypočítané v predchádzajúcej iterácii. Výpočet pokračuje až do zadaných a vypočítaných hodnôt TP nezhodujú s dostatočnou presnosťou.

Pre prvú iteráciu vezmeme TP = 1000 K.

Priemerné hmotnostné tepelné kapacity plynov pri danej teplote, kJ/kgK:

; ;

; ; .

Výhrevnosť produktov spaľovania pri teplote TP = 1000 K:

kJ/kg.

Maximálna teplota produktov spaľovania je určená vzorcom:

,

kde T je znížená teplota produktov spaľovania; T = 313 K;

T = 0,96 - účinnosť pece;

TO.

Priemerné hmotnostné tepelné kapacity plynov pri teplote Tmax, kJ/kg K:

; ;

; ; .

Výhrevnosť produktov spaľovania pri teplote Tmax:

kJ/kg.

Výhrevnosť produktov spaľovania pri teplote TWow.:

kJ/kg.

Pomer priamej návratnosti:

Skutočné tepelné namáhanie povrchu sálavých trubíc:

kcal/m2h.

Teplota vonkajšej steny obrazovky sa vypočíta podľa vzorca:

,

kde 2 = 6001000 kcal/m2hK je koeficient prestupu tepla zo steny na ohrievaný výrobok; súhlasiť 2 = 800 kcal/m2hK;

- hrúbka steny potrubia, = 0,008 m (2, tabuľka 5);

= 30 kcal/mchK je súčiniteľ tepelnej vodivosti steny potrubia;

nahnevaný / nahnevaný - pomer hrúbky k súčiniteľu tepelnej vodivosti usadenín popola; pre kvapalné palivá nahnevaný / nahnevaný = 0,002 m2hK/kcal (2, str. 43);

C je priemerná teplota zahrievaného produktu;

TO.

Tepelné namáhanie povrchu sálavých trubíc v dôsledku voľnej konvekcie:

kcal/m2h.

Takže teplota produktov spaľovania opúšťajúcich pec:

TO.

Ako vidíte, vypočítané TP nezodpovedá hodnote prijatej na začiatku výpočtu, preto výpočet zopakujeme, pričom TP = 1062,47 K.

Výsledky výpočtu sú prezentované vo forme tabuľky.

Tabuľka 3

|

číslo iterácie |

ja |

Tmax, TO |

imax, |

, |

, TO |

, |

Tp, TO |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Vypočítame množstvo tepla preneseného do produktu v sálacej komore:

kJ/h

Obr.3. Schéma sálacej komory rúrovej pece:

I - suroviny (vstup); II - surovina (výstup); III - produkty spaľovania paliva; IV - palivo a vzduch.

Závery: 1) vypočítal teplotu produktov spaľovania opúšťajúcich pec pomocou metódy postupnej aproximácie; jeho význam TP = 1045,81 K;

2) skutočná tepelná hustota povrchu sálavých trubíc v tomto prípade bola qR = 24798,7 kcal/m2h;

3) porovnanie získanej hodnoty skutočnej hustoty tepla s prípustnou hodnotou pre túto pec qpridať.= 35 Mcal/m2h (pozri tabuľku 2), môžeme povedať, že naša pec je málo zaťažená.

DIY výroba

Sušenie dreva súkromným spôsobom si vyžaduje špeciálnu komoru, ktorú si môžete vyrobiť sami. Ak musíte postaviť sušičku dreva vlastnými rukami, potom na pozemku musíte na inštaláciu prideliť plochu asi 10 m2. Budete potrebovať betón na základ, materiál a tepelnú izoláciu stien, montážnu penu, ventilačný systém, kotol a pomocné zariadenia.

Etapy výstavby

Konštrukcia minisušičky pozostáva z nasledujúcich etáp:

- príprava základov pre inštaláciu;

- murovanie;

- tepelná izolácia;

- montáž strechy a dverí;

- inštalácia na strop radiátorov a ventilátorov;

- inštalácia kotla pri dodržaní bezpečnostných predpisov, kladenie potrubí.