Beskrivning av den tekniska processen

Utgångsmaterialet för rörvalsningskomplexet är varmvalsade runda ämnen med en ytterdiameter på 140 och 160 mm och en maximal längd på 9600 mm.

Stränggjutna ämnen med en ytterdiameter på 200 mm (maximal längd även 9600 mm) i kombination med varmvalsade runda ämnen med en ytterdiameter på 140 mm kan användas för att öka produktiviteten och förbättra utbytet. Varorna kommer från lagret.

I ämnessågar kapas råmaterialet till en längd av max. 4.200 mm och matas in i ringugnen.

Efter uppvärmning till önskad temperatur transporteras arbetsstycket till hålkvarnen.

Vid utloppet av hålkvarnen injiceras det ihåliga ämnet med kväveassisterat antioxidationspulver och det ihåliga ämnet transporteras sedan till PQF-valslinjen.

Införandet av dornen i det ihåliga ämnet utförs innanför linjen i axeln för PQF-valsverket. Dorncirkulationssystemet är utformat för att kyla dornarna och smörja dem med grafit.

Inloppssidan av PQF Continuous Rolling Mill är försedd med ett hydroavkalkningssystem på utsidan av hylsan.

Röret valsas på en 4-ställs PQF-kvarn med ett ihåligt ämnesreduktionsställ.

Det ihåliga ämnesreduktionsstativet, placerat framför det första PQF-stativet, är utformat för att kalibrera ytterdiametern på det ihåliga ämnet och minska gapet mellan det ihåliga ämnet och dornen.

PQF-processen är baserad på principen om kontinuerlig valsning i en serie 3-valsstativ på en dorn som rör sig med konstant hastighet under hela valsningsfasen.

Hastigheten på dornen beräknas enligt deformationsschemat; den är lägre än hastigheten för hylsan som går ut från det första stativet. Därför rör sig materialet snabbare än dornen och friktionskrafterna mellan materialet och dornen är riktade i rullriktningen. Minimering av tvärflödet mot deformationszonen och avlägsnande av röret från dornen i linje medger användningen av ett mycket litet mellanståndsavstånd.

Optimalt materialflöde tillåter rullning vid högre hastigheter.

Direkt i linje med PQF-kvarnen finns en extraktions- och kalibreringskvarn, bestående av 3 stativ, respektive 3-valstyp, utformade för att ta bort hylsan från dornen.

Efter rullning dras dornen tillbaka, avlägsnas med hjälp av roterande armar och matas in i dorncirkulationssystemet.

Efter att ha lämnat extraktions- och dimensioneringsbruket skickas hylsan på den tvärgående transportören till förvärmningsinduktionsugnen.

Eftervalsningen av den uppvärmda hylsan utförs på en sträckreducerande kvarn utrustad med Carta automationssystem för rörvalsning med optimerade inställningsdata.

Röret som kommer ut ur sträcknings- och reduktionskvarnen kyls i en gående strålkylare. I satssågar kapas röret i längd.

I förbearbetningslinjen passerar rören genom en riktningsmaskin, ett virvelströmstestsystem och en rörmarkeringsmaskin.

I enlighet med erforderliga standarder passerar rören genom den erforderliga mållinjen.

konstruktions- och lagerrör

förpackning, vägning och märkning

pannrör

fasning, hydraulisk provning, oförstörande provning

förpackning, vägning och märkning

oljefält och gasledningar

värmebehandling

fasning, hydraulisk provning, oförstörande provning

förpackning, vägning och märkning

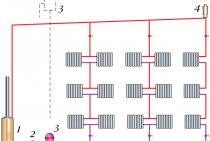

Kontinuerlig ugnssvetsning av metallrör

En remsa av valsad metall som används som ett ämne för en framtida produkt (även kallat en remsa) dras genom en speciell ugn där metallen värms upp till en temperatur på 1300 ° C (den exakta temperaturen beror på stålkvaliteten).Efter uppvärmning i ugnen blåses kanterna på remsorna för att avlägsna kalk och lokal temperaturhöjning.

Därefter utsätts kanterna för ytterligare blåsning, vilket hjälper till att öka temperaturen till värden som tillåter svetsning. I detta tillstånd rullas metallämnet genom kompressionsvalsarna, i vilka den slutliga svetsningen av röret äger rum. Valsade rörprodukter tillverkade på detta sätt klassificeras som varmbearbetade produkter.

Applikationsområde

"Seamless Pipe Defect Classifier" fastställer termer och definitioner, möjliga interna och ytdefekter på ytan på varmvalsade sömlösa OCTG-rör av kol och legerat stål. Illustrationerna ger en tydlig uppfattning om arten av de betraktade defekterna.

Termerna som fastställs av denna "Seamless Pipe Defect Classifier" är obligatoriska för användning i alla typer av dokumentation som utvecklas.

Det finns en standardiserad term för varje begrepp. Det är inte tillåtet att använda synonyma termer. Synonymer som är oacceptabla för användning anges i standarden som referens och är markerade med märket "Ndp".

Standardiserade termer skrivs ut med versaler och ogiltiga synonymer skrivs ut med små bokstäver.

FÖRKORTNINGAR:

| TMK | – | OJSC Pipe Metallurgical Company. |

| VTZ | – | OJSC "Volzhsky Pipe Plant" |

| Sintz | – | OAO Sinarsky Pipe Plant. |

| STZ | – | JSC "Seversky Pipe Plant" |

| TAGMET | – | JSC "Taganrog Metallurgical Plant" |

| VMZ | – | OJSC "Vyksa Metallurgical Plant" |

| CHTPZ | – | OJSC Chelyabinsk Pipe Rolling Plant |

| PNTZ | – | JSC "Pervouralsk Novotrubny Plant" |

7 Metallens soliditet

6.7.1 Rör av försörjningsgrupp B, såväl som försörjningsgrupper A och E (in

vid ransonering av tillfälligt motstånd) måste klara testet

hydrostatiskt tryck beräknat enligt formeln i GOST 3845,

vid tillåten spänning i rörväggen lika med 40 % av draghållfastheten

för den angivna stålsorten, dock högst 20 MPa.

Tillverkaren kan garantera sömlös förmåga

kallformade rör för att motstå det hydrostatiska testtrycket

utan att testa. Förmågan hos rören att motstå testet hydrostat

trycket tillhandahålls av produktionstekniken för sömlös

kallbearbetade rör.

Istället för hydrostatisk tryckprovning av svetsad

kallformade rör kan tillverkaren utföra kontinuitetstester

metallrör med oförstörande metoder.

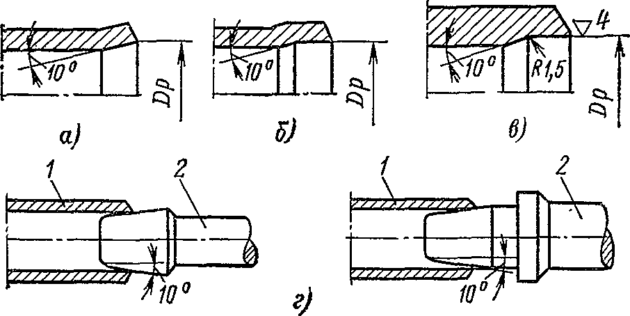

Kallvalsande tillverkning

Tekniken för tillverkning av stålrör genom kallvalsning består av två steg:

- initial bearbetning;

- kalibrering.

inledande bearbetning. Den ihåliga hylsan kyls efter håltagning på kvarnen. Dess temperatur sjunker till värden där metallen förlorar den plasticitet som krävs för smide eller håltagning. I detta tillstånd genomgår produkten slutlig bearbetning genom att den dras genom formningsvalsarna. Metallämnet kan inte kallas kallt, eftersom dess temperatur är ganska hög på grund av de deformationsbelastningar som det utsätts för i valsverkets rullar.

Kalibrering. Före denna operation utsätts röret för glödgning (metallen värms upp till ett tillstånd av omkristallisation). Detta görs för att ta bort spänningen som uppstod i metallen efter valsning på kvarnen. Tack vare glödgningen får stålet den plasticitet och seghet som krävs för kalibrering, alla mikrosprickor elimineras och rörväggarnas struktur blir homogen.

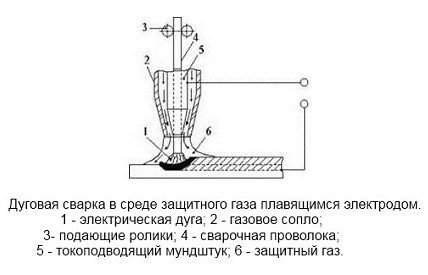

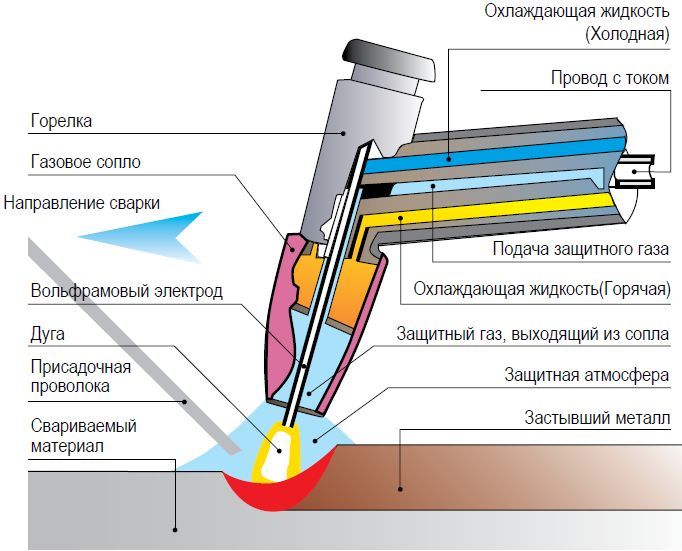

Gasskyddad rörsvetsning

Oftast används denna metod för svetsning av höglegerade stålprodukter eller vid tillverkning av rostfria rör. I processen att svetsa en sådan metall på vanligt sätt förstörs legeringselementen, vilket avsevärt försämrar svetskvaliteten.

Valsade rör, i vars tillverkning svetsning i en skyddsgas eller elektrisk bågsvetsning används, avser produkter tillverkade genom kall deformation.

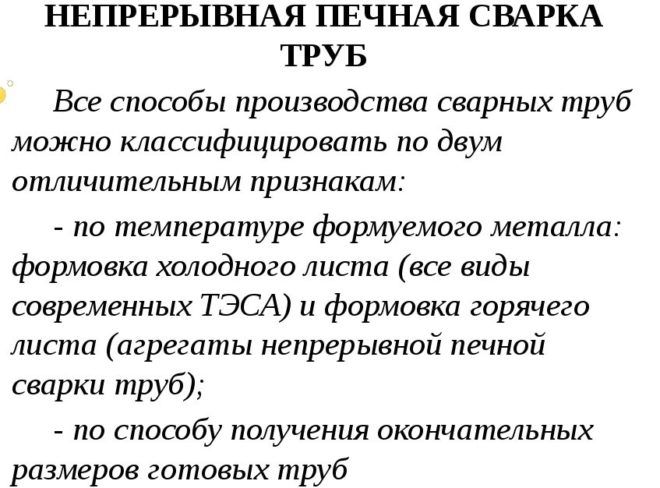

Klassificering

Produktklassificering utförs enligt tre huvudparametrar:

- Produktionsmetod för ärmar;

- Teknik för att rulla en hylsa till ett rör;

- Metod för den slutliga bildningen av produktens diameter och profilväggtjocklek.

Teknik för att rulla en hylsa till ett rör

Samtidigt kännetecknar metoden att rulla hylsan i full utsträckning produktionsprocessen. Beroende på det anges namnet på produktionsbutikerna och rörvalsningsenheterna.

Sätt att få en ärm

Olika metoder kan användas för att få en hylsa. Bland dem är piercing på en press, piercing på en korsvalskvarn, pressvalspiercing, kombinerad piercing på en press och en korsvalsmaskin.

ärmrullningsteknik

Hittills, vid produktion av varmvalsade rör enligt GOST 8732-78, är den vanligaste tekniken användningen av automatiska valsverk.

Deras användning ger följande fördelar:

- Mångfald av sortiment av färdiga produkter;

- Hög prestanda;

- Automatisering av produktionsprocessen;

- Hög nivå av mekanisering av produktionen.

Variation av rör

Med hjälp av sådan produktionsutrustning är det möjligt att erhålla rör med små (upp till 150 mm), medelstora (upp till 250 mm) och stora (400 mm och mer) diametrar.

Tillverkning av tjockväggiga sömlösa rör

För tillverkning av tjockväggiga rör används valsningsmetoden på en pilgrimskvarn. Det huvudsakliga användningsområdet för produkter framställda på detta sätt är oljeraffinering och oljeindustrin.

Utbudet av valsade produkter av denna typ representeras av följande typer av produkter:

- Små profilrör (väggtjocklek från 2,5 till 4 mm, diameter - högst 114 mm, produktlängd - upp till 60 m).

- Medium (längd - upp till 40 m, tjocklek - 5-8 mm, diameter - upp till 325 mm).

- Stor (längd - upp till 36 m, tjocklek - 6-10 mm, diameter - upp till 700 mm).

Längsgående valsning på en kontinuerlig kvarn

Kontinuerlig valsning anses vara den mest effektiva metoden för att tillverka sömlösa varmvalsade rör. Den kan användas för tillverkning av valsade produkter med en diameter på 16 till 350 mm och en väggtjocklek på 2 till 25 mm. Oftast, för tillverkning av valsat stål i enlighet med GOST 8732-78, används låglegerade och kolstål, mindre ofta - höglegerade.

Spiralformad rullning

Skruvrullning används på hål-, rullnings- och kalibreringsvalsarna på rörrullningsenheten. Sådana maskiner kännetecknas av hög manövrerbarhet, men samtidigt är de sämre i produktivitet än utrustning med en kontinuerlig kvarn.

När du använder denna metod finns det inget behov av att byta rullar när du byter till produktion av varmvalsade formade rör med en annan diameter, vilket avsevärt förenklar processen. Denna teknik används främst vid tillverkning av varmvalsade stålrör för lagerringar.

Tillverkning vid rackbruk

Med denna produktionsmetod skjuts glasen med en dorn genom en serie rullburar. Denna teknik används för att tillverka sömlösa varmvalsade rör från fyrkantiga ämnen.På detta sätt erhålls rör med liten väggtjocklek, med en diameter på högst 245 mm. Modern utrustning från utländska tillverkare tillåter höghållfasta produkter med en längd på upp till 12 meter och en väggtjocklek på 2,5-10 mm.

Valet av produktionsmetod bestäms av de erforderliga egenskaperna och syftet med den färdiga produkten. Modern utrustning gör det möjligt att erhålla högkvalitativa produkter, säkerställa överensstämmelse med GOST 8732-78 och samtidigt minska kontantkostnaderna för produktion av varmvalsade och kallvalsade stålrör.

Varianter av rörmetall

Metallrör kan klassificeras efter användningsförhållanden, produktionsteknik och korrosionsskyddsmetod.

Det finns två huvudsakliga tillämpningar: generella och specialiserade. Stålrör för speciella ändamål är indelade i följande typer:

- för uppvärmning, vatten- och gasledningar som används i bosättningar;

- metallrör för gastransport och oljeledningar, designade för att arbeta under högt tryck;

- produkter för borriggar;

- för den kemiska industrin (måste ha hög motståndskraft mot korrosion);

- metallprodukter med ett rektangulärt eller format tvärsnitt;

- lager.

Genom produktionsteknik:

- elektriskt svetsade rörrullning med en rak söm;

- svetsat stål med en spiralsöm;

- sömlös kallvalsning;

- sömlös varmvalsning.

Enligt metoden för korrosionsskydd:

- rullning av rostfritt stål;

- galvaniserad metall (på ena eller båda sidor);

- med polymerbeläggning.

Relaterad video: Rörrullning

https://youtube.com/watch?v=bJlMDTRYvBY

Ett urval av frågor

- Mikhail, Lipetsk — Vilka skivor för metallskärning ska användas?

- Ivan, Moskva — Vad är GOST för metallvalsad stålplåt?

- Maksim, Tver — Vilka är de bästa ställen för att lagra valsade metallprodukter?

- Vladimir, Novosibirsk — Vad betyder ultraljudsbearbetning av metaller utan användning av slipande ämnen?

- Valery, Moskva - Hur man smider en kniv från ett lager med dina egna händer?

- Stanislav, Voronezh — Vilken utrustning används för produktion av galvaniserade stålluftkanaler?

Elbågsvetsning av rullade rör

Tillverkningstekniken med hjälp av elektrisk svetsning gör det möjligt att producera produkter med en minimal väggtjocklek och en stor diameter. De flesta rullade rör, i synnerhet för att lägga gasledningar och vattenförsörjningsnätverk, produceras genom bågsvetsning med flussmedel. Tillverkningsprocessen för elektrisk svetsad rörvalsning inkluderar flera steg:

- valsad plåt ges den nödvändiga formen genom att dra den genom valsverkens profilrullar;

- som ett resultat erhålls stålämnen förberedda för svetsning;

- profileringsprocessen utförs med rullvalsning.

Polering är mer att föredra för tillverkning av raksömsrör än formpressning, som främst används vid tillverkning av stora rundade produkter.

Till skillnad från metallprodukter med rak söm utförs profileringen av spiralformiga rörformade produkter på hylsor eller vargrätande kvarnar. Efter formningen svetsas kanterna på stålämnena med elektrisk bågsvetsning. Beroende på typ av produkt uppstår en rak eller spiralsvets på ytan, som måste rengöras från bidraget och kylas.

Den kylda produkten kalibreras. Därefter undersöks, ultraljudsskannas och testas för motstånd mot eventuella belastningar. Vidare genomförs en slutkontroll och om inga defekter hittas skickas produkterna till försäljning.

Tillverkningsstandarder

Produktionstekniken och egenskaperna hos färdiga produkter måste uppfylla kraven i myndighetsdokumentation.Följande standarder gäller inom detta produktionsområde:

- GOST 8731-74 - reglerar egenskaperna hos varmvalsade allmänna valsade produkter från legerade och högkolhaltiga stål;

- GOST 9567, GOST 8732 - fastställa rörstorlekar och acceptabla parameteravvikelser;

- GOST 8732-78 - definierar sortimentet av varmvalsade sömlösa formade rör;

- GOST 21945-76 - reglerar egenskaperna hos varmvalsade sömlösa rör tillverkade på basis av titanlegeringar.

Titanlegeringsrör

Det finns också andra reglerande dokument som definierar egenskaperna hos varm- och kallvalsade produkter som tillverkas med en viss teknik.