Introduktion

Allvaret i underhållsproblemet

och reparation av industriell pipeline

förstärkning (PTA) uppstod med början

reformera den nationella ekonomin

land och bildandet av marknadsrelationer.

Som ett resultat av omvandlingarna,

en kraftig ökning av kostnaden för PTA, vilket

närmar sig snabbt det globala

nivå. Begränsad mängd finansiella

konsumentresurser PTA gjort dem

leta efter en väg ut ur en svår situation,

vid byte av slitna beslag mot

ny blev tung ekonomisk

börda. Under dessa förhållanden, konsumenter

beslag och kom ihåg möjligheten

reparationer och startade

utföra spontant vid låg teknisk

nivå, men sätta uppgiften att skapa ett system

underhåll och reparation

PTA. Denna situation har skapat en efterfrågan

på-tekniska sätt att utföra

reparation, tekniska processer,

metoder för att utvärdera effektiviteten av

reparationer, föreskrifter om organisationen

reparation produktion, standarder för

kvalitetssäkring etc.

En nödvändig förutsättning för normal

den tekniska funktion

underhåll och reparation är

interaktion mellan artister, beväpnade

design och teknisk

reparationsdokumentation, teknisk

medel - i form av tekniska

utrustning, teknisk utrustning,

medel för diagnostik, testning och

kontroll över reparationsprocessen. I marknaden

ekonomisk effektivitet

är den dominerande faktorn

definiera intresse för

lansering och dagligt underhåll

systemets normala funktion

underhåll och reparation.

Om reparationens genomförbarhet

PTA vittna struktur

tekniska processer, resultat

tekniska och ekonomiska beräkningar och

praktiska effektivitetsdata

drift av specialiserade

avdelningar och organisationer som utför

underhåll och reparation av PTA.

Kostnaden för att genomföra små, medelstora

och översyn är på gång

variera från 7 % till 50 % av kostnaden för en ny

beslag, vilket tillåter ganska definitivt

hävda att i modern ekonomisk

förhållandena och på nuvarande nivå

kvalitet på rörledningar

välorganiserad och tillräcklig

minst tekniskt utrustad process

reparation är ekonomiskt fördelaktigt för konsumenten

beslag.

Egenskaper hos grindventiler, deras möjlighet

användning i olika branscher

beror på många faktorer. TILL

de viktigaste faktorerna är

konstruktiv design av basen

delar som kropp, kil, lock,

material som används för dessa delar,

sätt att få ämnen, vikt och storlek

specifikationer.

Driften av ventiler innebär inte

bara själva processen

produktens funktion är det också

övervakning av rörledningarnas tillstånd

system, teknisk utrustning

och rörledningar. för att stödja

i fungerande skick på utrustningen,

rörledningar och permanent

säkerhet genomförs

ständig övervakning, teknisk

underhåll och reparation.

Kila slussventiler från proviantläget

täthet i grind och resurs

täthet är det svåraste

föremål från alla typer av ventiler.

De tillhör fyrytan

system. För att säkerställa täthet

i dem är det nödvändigt att exakt göra fyra

ytor. I detta fall måste ytorna

exakt placerade i förhållande till varandra

vän. den största tekniska

utmaningen är att säkerställa noggrannhet

slutarvinkelparametrar. För prestation

precision i den tekniska processen

reparation måste användas eller

specialiserad teknologi

verktyg för universell utrustning,

eller specialiserad reparation

Utrustning. Tekniska metoder

måste säkerställa kvaliteten på alla

uppsättningar av metriska parametrar.

Beskrivning av den tekniska processen

Partiell demontering av ventilen för reparation, utbyte av spindeln eller kilen utförs utan att demontera ventilen från rörledningen i frånvaro av arbetsmediumtryck. Demontering utförs i följande ordning:

- ställ in kilen till det övre läget ÖPPEN och ta bort höljet och visaren (för den elektriska drivningen JSC Tulaelektroprivod);

- ställ in kilen i mittläget, sänk den med 3/4 av hela slaget om ventilen är i ÖPPET läge eller höj den med ¼ av hela slaget om ventilen är i STÄNGT läge;

- ta bort den elektriska enheten;

- skruva loss pluggen 2-3 varv och se till att det inte finns något medeltryck i rörledningen;

- ta bort lockets fästen;

- Lyft upp enheten tills den går ut ur huset. Ta knuten åt sidan och ställ kilen i vertikalt läge på dynorna;

- ta bort spindelhuvudet från att passa ihop med det övre spåret på kilen, varefter enheten installeras i horisontellt läge på fodren. Vid behov kan den borttagna enheten tas isär helt.

Efter inspektion och reparation av delar och sammansättningar, montera ventilen i följande ordning:

- smörj och placera tätningsringen i spåret på husets ände;

- släng kåpan med spindeln och stativet i vertikalt läge, för försiktigt in spindelhuvudet i motsvarande spår på kilen och sänk ner den sammansatta enheten i höljeshåligheten. Sänk enheten långsamt och styr kilen längs styrningarna mellan kroppsmunstyckena

Kilen måste installeras i samma orientering i förhållande till kroppsmunstyckena;

- installera lockets fästen och dra åt dem jämnt med ett vridmoment i ett diametralt korsmönster:

Mcr.=(70±7) kgf. m - för DN 500;

Mcr \u003d (120 ± 12) kgf. m - för DN 600;

Mcr \u003d (140 ± 14) kgf. m - för DN 700 800;

Mkr. =(190±19) kgf. m - för DN 1000,1200;

Installera sedan ventilens elektriska drivning och kontrollera ventilens funktion.

Komplett demontering av ventilen för reparation av tätningsenheten utförs först efter att ventilen har demonterats från rörledningen.

Efter montering ska spjällventilen trycksättas med tryck Pn = 12,0 MPa med porten öppen i enlighet med gällande regler på anläggningen i drift.

Reparation av ventiler på rörledningar

Reparation av rördelar och rörledningar

De huvudsakliga defekterna i rörledningar är täthetsbrott i flänsförsedda kopplingar och anslutningar. Eliminera läckage genom att dra åt flänsar, beslag. Om läckan fortsätter, demonteras anslutningen, tätningsytorna, packningar kontrolleras, tätningar byts ut vid behov, sprickor i rören. Eliminera felfunktioner genom att applicera klämmor, foder, svetsning med elektrisk eller gassvetsning. Sprickor i kopparrör tätas med lödning.

Vid reparation av rörledningar rengörs anslutningarna noggrant från smuts, fett, rester av mellanprodukter och tvättas. Ojämnheter i tätningsytorna rengörs med filar, nålfilar, skrapor, gnidas med slippastor och pulver. Gängade anslutningar av rörledningar tätas med lintråd, släp, rött bly, kalk och specialpastor.

Reparation av rörledningar (kategorier anges i tabell 20) utförs med hänsyn till kraven i reglerna för design och säker drift av ång- och varmvattenledningar, godkända av Gosgortekhnadzor den 10.03.70.

Kraven i reglerna inkluderar inte rörledningar med parametrar av kategori 1 med en ytterdiameter på mindre än 51 mm och kategorier 2, 3 och 4 med en ytterdiameter på mindre än 76 mm; dränering, tömning och avgas, från icke-metalliska material; flytande konstruktioner, kärnkraftverk och specialinstallationer.

För reparation av rörledningar som omfattas av reglerna används endast material som tillåts av dem. Material som inte har pass eller certifikat kan endast användas efter provning och kontroll.

Tillverkning, installation och reparation av rörledningar och deras delar bör utföras av företag eller organisationer som har nödvändiga tekniska medel och utbildad personal.

Tillverkning och reparation av rörledningar som är föremål för registrering hos Sovjetunionens Gosgortekhnadzors organ kan endast utföras av organisationer som har tillstånd från Gosgortekhnadzors lokala organ; rörledningar av kategori 1 med en villkorad passage på mer än 70 mm, som samt 2 och 3 kategorier med en villkorad passage på mer än 100 mm. Övriga rörledningar är registrerade hos företaget - ägaren till rörledningen.

Ett drifttillstånd för en nyinstallerad eller reparerad rörledning utfärdas av en distriktsinspektör från Sovjetunionen Gosgortekhnadzor (för en rörledning som är registrerad hos pannövervakningsmyndigheter) och för rörledningar som inte är registrerade med pannövervakning, av en person på företaget som ansvarar för det goda skicket och säker drift av rörledningar.

Vid reparation är det tillåtet att använda alla industriella svetsmetoder som ger den nödvändiga driftsäkerheten hos svetsade rörledningar. Svetsare med certifikat får svetsa. Svetsarbeten utförs vid en omgivningstemperatur på minst 0°C. Vid installation av rörledningen är det tillåtet att använda svetsning vid en temperatur på minus 20 ° C (med en tjocklek av svetsade element upp till 16 mm). Vid dåligt väder måste svetsaren och svetsplatsen vara väl skyddade.

Armaturfel. De vanligaste defekterna är slitage och skador på packboxtätningar; beslag av tätningsytor; slitage på ventilsätet och ventilskivan; slitage på spindelgängan. Åtgärder för att eliminera dem anges i tabell. 21.

VENTILEN ÄR FULLSTÄLLBAR FRÅN 0 TILL 100 .

Hela sortimentet och utan avsmalning.

med tanke på de mycket smutsiga stigarna - det bästa valet för hållbarhet.

För första gången lade de den på installation i Berdsk - till systemadministratören Kenguryakh.

Inledande data: stigare 1 tum Och kundens önskan kenguraha : Vid installation av en ny radiator vill jag behålla flödesytan så mycket som möjligt.

Det finns flera metoder utan att minska stigaren:

Känguru är inte Australien!

Det här är ingen enkel Berd-administratör: han jobbade länge på Matematiska Institutet vid Akademin, kort sagt docent - och väldigt nervös! Vad gör de där? Kalkylerar de rätt utrustning för värmeinstallation?Denna känguru hoppade snabbt och piggt över den rökta: vid 3/4 av kranen finns det också en avsmalning - låt oss sätta kranen på 1 tum!  kenguraha: Jag skulle vilja kunna reglera värmeöverföringen av radiatorn. Vilka alternativ finns det för detta, med tanke på diametern på stigaren?

kenguraha: Jag skulle vilja kunna reglera värmeöverföringen av radiatorn. Vilka alternativ finns det för detta, med tanke på diametern på stigaren?

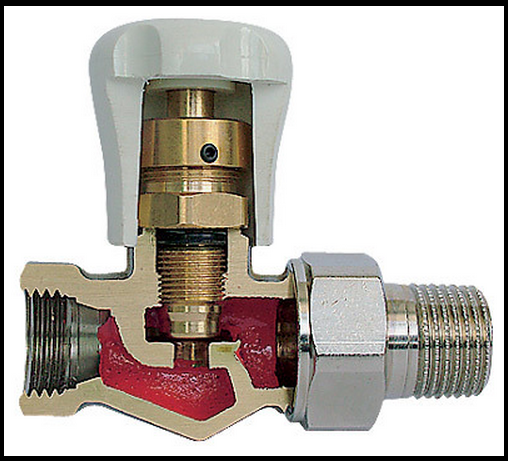

Okej, jag tror: just nu kommer vi snabbt att bryta av den här matematikern: det finns alltid en avsmalning på den termostatiska reglerventilen:

rent konstruktivt - extra hydrauliskt motstånd:

I maximalt öppet tillstånd passerar den 3 gånger mindre vatten än en helkran.

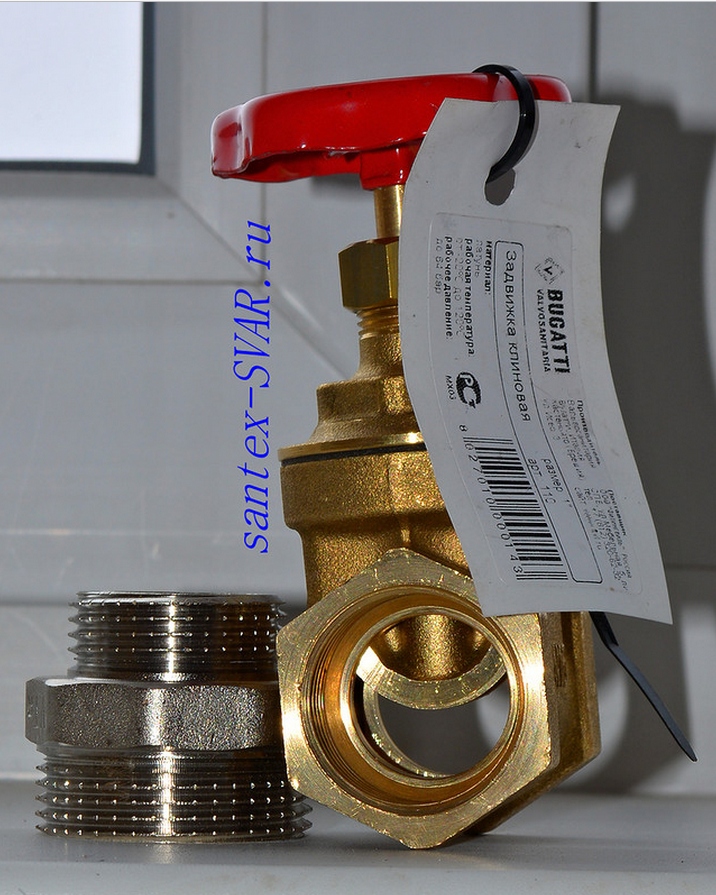

Och det finns ett hål i den gamla kvinnan: det visar sig att det finns en kilventil till salu - full borrning.

Fullt justerbar från 100 % till 0 % (helt omfång och ingen avsmalning).

Sammanfattning: The Australian Jumping Kangaroo är bättre på:

Foto av verklig installation: Minsk gjutjärnsradiator är en klassiker.

Beställningen gjordes i stil med nostalgi: "pannrum från en skopa" - vi är alla gjorda i Sovjetunionen.

Kranar och ventiler, rörböjar och ingen modern bimetall: allt är speciellt utvalt enligt den tidens design.

Ett utomjordiskt batteri från en annan galax - himmelsk, kosmisk nyans.

Blatnoy, en elitradiator av "blått blod" - fans av akrylbadkar förstår inte detta.

Och älskare av polypropen (cellofanskikt) vid uppvärmning kommer i allmänhet att spotta.

Delslitage och återhämtningsmetoder

De beslag som behöver repareras demonteras, tvättas och skickas monterade till en reparationsfirma. Här demonteras den och defekter åtgärdas. De vanligaste orsakerna till att avstängningsventiler misslyckas är läckage på grund av korrosion, hack, bucklor av främmande kroppar på tätningsytorna samt deformation av ventilkroppen under påverkan av yttre belastningar och temperaturdeformationer.

Kroppens inre hålighet inspekteras för upptäckt av skal, sprickor och andra defekter. Icke-genomgående defekta platser i kroppen skärs till fullt djup till bar metall. Innan sprickor skärs borras hål med en diameter på 8-10 mm i ändarna. Kanterna intill skärpunkterna rengörs med en fil och en metallborste. Efter etsning med en 10% salpetersyralösning svetsas sprickorna med elbågsvetsning och värmebehandlas.

När du inspekterar slutarens delar, kontrollera tätheten hos tätningsringen (sätet) i kroppen och renheten på dess yta. Slutaren (grinden, skivorna), spindeln, bussningen, packboxens hålrum, bussningshuvudet och fästelementen kontrolleras för hack, repor, repor och andra skador. Skadade delar kasseras och renoveras.

Olika diskbänkar, hålrum, repor och andra skador på tätningsytorna elimineras genom att vrida, slipa och lappa på maskinen. Defekter med ett djup på mer än 0,5 mm på tätningsytan elimineras genom preliminär skärning av den defekta platsen och ytbeläggning av metall på den, följt av bearbetning. Om skadedjupet är mindre än 0,5 mm, utförs slipning med en slipskiva och lappning.

Läckor mellan kropp och sits elimineras beroende på typ av infästning. Om sadeln är fixerad i kroppen genom att trycka, så bearbetas den ur kroppen och ersätts med en ny, som svetsas till kroppen med preliminär skärning av landningsplatsen.

Om sadeln sitter på en gänga, skruvas den av med speciella nycklar och fixturer. Om det finns en normalt bevarad gänga skruvas ett nytt säte i med samma anordning men med stort åtdragningsmoment.

Om gängan för sätet har betydande slitage, är den borrad till en större storlek med samtidig borrning för svetsning.

En ny ring pressas in på denna plats och svetsas. Om ringarna svetsas in i ventilen, vrids de på en svarv i en speciell anordning, där båda ytorna vrids i en installation.

Därefter går ventilkroppen till slipning och lappning av ringarna. Båda sidorna av kilen är i detta fall svetsade och bearbetade i fixturen i en inställning. Kilen justeras längs med ventilkroppen på en horisontell slip- och lappmaskin.

Bearbetningen av tätningsringar av kilportventiler kan utföras inte bara på en svarv utan också på en horisontell borrmaskin.

Innan reparation rengörs spindeln från spår av den gamla körtelpackningen, sot och smuts, tvättas i fotogen eller bensin. Spindelns tätningsyta måste vara spegelslät.

Ej djupa bucklor och repor, med ett djup på mer än 0,08 - 0,15 mm, elimineras genom att lappa med EOI-pasta eller slippulver utspätt i olja.

Den inre ytan på delar som passar ihop med spindeln kontrolleras också för renhet och bristande ovalitet.En av de arbetskrävande operationerna vid reparation av beslag är slipning av tätningsytor. Lappning av platta delar av förstärkning (sadel, kilar) utförs på en platta.

Lappning kan göras både manuellt och mekaniskt. Utformningen av varven väljs beroende på formen på de ytor som ska varvas och storleken på den villkorade passagen.

Vid mekanisk lappning av tätningsytorna används lappningsmaskiner eller fästen för borrmaskiner.

Lappningsmaskiner har en fram- och återgående rotationsrörelse av lappningsmaskinen med en rotation framför sig i en riktning. Elektrokorund eller kiselkarbid av olika kornstorlekar införs i lappmassan. Lappning utförs till en ljus matt färg på tätningsytorna.

Den "penna" metoden som används i praktiken är att tunna tvärgående risker appliceras på de förberedda ytorna på formarna, kilen eller pluggen (för kranar). Om riskerna, efter att de överlappade ytorna parats och deras inbördes rörelse, raderas bort överallt, anses det att en bra slipning har uppnåtts.

Efter att packningen och packboxen har bytts ut skickas den monterade ventilen för testning av färdiga produkter.