Kolpyrolysprodukter

Så i början av vår artikel nämnde vi att genom pyrolys från kol kan du få följande typer av produkter:

- Fast

- Flytande

- gasformig

Överväg nu varje typ av pyrolysprodukter mer i detalj.

Under pyrolysen av stenkol erhålls fast koks, som idag främst används inom industrier som järn- och icke-järnmetallurgi. Koks är ett mer perfekt fast bränsle än kol, vilket är anledningen till att det används för att smälta metaller.

Men koks, även om det är huvudprodukten av pyrolysen av kol, är långt ifrån det mest värdefulla som kan utvinnas från denna naturresurs. En biprodukt av denna process är en gas-ångblandning, som innehåller många kemiska föreningar. Denna blandning separeras genom kondensation till en vätska och en gasformig komponent, från vilken i sin tur mer än 250 kemiska föreningar kan erhållas.

Den huvudsakliga flytande produkten av kolpyrolys är stenkolstjära, en svart flytande produkt som är en komplex blandning av organiska föreningar. Från stenkolstjära, genom vidare bearbetning, ämnen som:

- Fenoler

- Naftalen

- Antracen

- Olika heterocykliska föreningar

- Tekniska oljor

- syntetiskt bränsle

Det är dock värt att notera det faktum att oljor och flytande bränslen som erhålls genom pyrolys av kol är olämpliga för användning i förbränningsmotorer, eftersom de innehåller många föroreningar i sin sammansättning. Av denna anledning kräver dessa pyrolysprodukter ytterligare rening för vidare användning. Och detta ökar avsevärt kostnaden för dessa pyrolysprodukter, vilket gör deras produktion inte särskilt lönsam.

Den gasformiga produkten av kolpyrolys är den så kallade pyrolysgasen, som är en blandning av brännbara gaser och olika kemiska föreningar. I många länder i världen används nu pyrolysgas som en alternativ energikälla, främst termisk.

Om denna teknik är ganska ny för oss, har pyrolysgas i vissa europeiska länder länge blivit ett välbekant bränsle. Dessutom kan pyrolysgas, såväl som stenkolstjära, också användas för att få fram olika kemiska föreningar. Så, bensen, fenol och andra ämnen isoleras från denna gas.

- Artikelkommentarer

Innehållet i det andra blocket

Utrustning för tillverkning av

Grunden för produktionsprocessen för produktion av träkol är följande mekanismer:

- Hydraulisk vedklyver.

- Motorsågar.

- Vågar.

- Kolugn.

- Elgenerator.

För konstruktionen av ugnen bör ett öppet och plant område utrustas, själva ugnen bör vara av hög kvalitet, vilket säkerställer omöjligheten av syrepenetration. Annars kommer en del av råvaran inte att bearbetas, utan förbrännas.

Video: kolugn.

En bra ugn är utformad på ett sådant sätt att de gaser som uppstår vid oxidation matas in i ugnen, bränns ut där och skickas för att hålla den önskade temperaturen. Sådana energibesparingar är miljövänliga och ekonomiska.

Det finns också utrustning där det är möjligt att använda endast en behållare. I det här fallet störs kontinuiteten i den tekniska produktionen av träkol och stillestånd uppstår. Denna situation löses genom närvaron av avtagbara behållare där du kan torka separat, oxidera ved och låta den brinna ut.

Den moderna tekniken som används för att tillverka träkol är avfallsfri, miljövänlig och ergonomisk. Utrustningen behöver inte ytterligare och specifik vård.I produktionen är som regel 3 personer ansvariga för kontinuiteten i processen och den automatiska justeringen av maskiner.

Utrustning skiljer sig i sin variation, men de kan grupperas i tre huvudtyper:

- Mobila installationer;

- Stationära mekanismer;

- Hjälputrustning.

Den första och andra utrustningsgruppen skiljer sig åt i närvaro och frånvaro av möjligheten för dess överföring. Dessutom har vissa typer av utrustning en enda funktion för torkning och pyrolys.

Träkolsugnar har en vikt på 6 till 80 ton. När du väljer mobil utrustning bör du ta små modeller som gör att du kan ändra deras plats. Valet till deras fördel beror på bristen på förmågan att systematiskt leverera förbrukningsvaror till en specifik plats. Mobila installationer består av moduler, monteras och demonteras snabbt. De kan placeras utan att skapa ytterligare skjul och skyddsrum.

Stationära installationer kräver tvärtom tilldelning av ett separat anpassat rum, som kan användas samtidigt som förvaring av färdiga produkter.

Installation av utrustning måste utföras av specialister och följa bestämmelserna i GOST. Alla installationer måste uppfylla kraven på säkerhet och miljövänlighet, eftersom avfall och kolrester förbränns i ugnarna.

Hjälputrustning är önskvärd för anskaffning, eftersom den kraftigt minskar kostnaderna, främst av tillfällig karaktär. Sådana mekanismer inkluderar en vägnings- och packningsbatcher, en separator.

Fördelar och nackdelar med pyrolyspannor

I gasalstrande pannor används bränslet mest effektivt, eftersom det brinner ut nästan helt. Detta gör att du inte bara får mer värme, utan minskar också skadliga utsläpp till atmosfären.

Ibland används sådana pannor för att kassera produktionsavfall med minimal luftförorening. Dessutom minskar mängden aska, vilket minskar rengöringsfrekvensen (vid användning av ved - ungefär en gång i veckan).

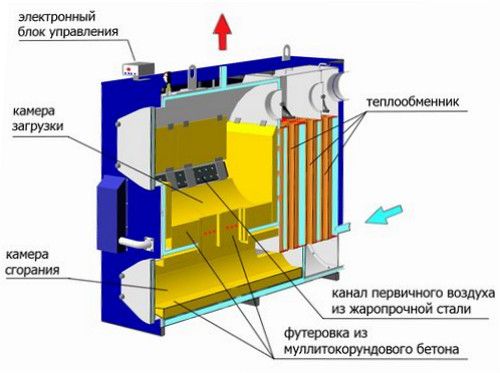

Med direkt förbränning av fast bränsle är det ganska svårt att reglera uppvärmningen av kylvätskan. I långbrännande pyrolyspannor är detta möjligt på grund av styrningen av lufttillförseln.

Storleken på veden som används kan vara ganska stor, du kan använda inte hackad ved. Moderna modeller är utrustade med elektronisk utrustning som gör kontrollen av uppvärmningsprocessen enklare och bekvämare.

Nackdelarna inkluderar den höga kostnaden för utrustning och höga krav på kvaliteten på råvaror. Besparingar på bränsle över tiden kommer att betala av kostnaden för utrustning. Som bränsle rekommenderas att använda ved torkad i 12 månader, med en fukthalt på 12-20%.

Annars kommer pannan inte att fungera med den deklarerade effekten, och kommer också att slockna när lufttillförseln minskar. Om kylvätsketemperaturen i returröret är låg kommer temperaturen i primärkammaren att sjunka, vilket kan leda till att bränslet slocknar.

För att undvika detta monteras ibland ett speciellt bypassrör. Samtidigt blir utformningen av värmesystemet mer komplicerad, och kostnaden för installationen ökar.

Använder forcerad dragkraft

För att säkerställa korrekt drift av den långbrännande pyrolyspannan krävs tillförsel av primär och sekundär luft. Påtvingat drag tillhandahålls av en fläkt eller rökutsugning, som arbetar på strömförsörjning.

Det här tillåter:

- öka snabbt temperaturen i förbränningskammaren och värmesystemet som helhet;

- påskynda starten av pyrolysprocessen;

- utöka driften av pannan på en last bränsle;

- bibehåller automatiskt kylvätskans temperatur.

Det enda negativa är behovet av en konstant tillförsel av ström. I sin frånvaro avbryts driften av värmesystemet.Vägen ut ur situationen kan vara användningen av en naturlig dragpanna, som inte kräver en elektrisk anslutning.

För dess fulla drift krävs en väldesignad och monterad skorsten. Dessa pannor bör rengöras oftare. På grund av frånvaron av elektronik minimeras sannolikheten för haverier. Effektiviteten hos sådana pannor är dock lägre, vilket kompenseras av lägre kostnad.

Användningen av pyrolyspannor för fast bränsle är ett av de mest effektiva sätten att organisera autonom uppvärmning. Modern elektronisk utrustning som styr arbetsprocessen gör att du kan automatisera uppvärmningsprocessen.

Bristen på gas eller otillräcklig kraft hos elektriska nätverk tvingar husägare att lösa problemet med vinteruppvärmning med hjälp av fastbränsleutrustning. Bland dessa enheter utmärker sig långbrännande pyrolyspannor som en separat grupp (det andra vanliga, inte helt korrekta namnet är gasalstrande pannor). Anledningen till detta är deras höga effektivitet - upp till 85% och ett stort effektområde för enheten - från 30 till 100%.

Hur man värmer en panna med pyrolysförbränning med kol

- Tändning av pyrolyspanna på kol - med helt öppet spjäll tänds kol. Det är förbjudet att använda fotogen, bensin och andra föreningar som gör att du snabbt kan antända lågan. För antändning används en liten mängd torr ved.

- Byte av pannan till pyrolysläge - efter eldning i 15-20 minuter täcks spjället och växlas till pyrolysläge. Från ett bokmärke fortsätter pannan att fungera i upp till flera dagar.

Vilket kol är bättre för pyrolyspannor

hög temperatur

Designen ger en toppmatad eldstad av tjockväggigt stål eller gjutjärn. Trots förändringar i den interna strukturen är det nödvändigt att värma pyrolyspannan uteslutande med kolet, vars kvalitet anges i den tekniska dokumentationen.

För fraktionens storlek gäller separata krav. Det är bättre att värma automatiska pannor med fint kol från 0,5-2 cm, detta beror på skruvens särdrag.

- Antracit - på antracitkol fungerar de flesta moderna modeller av värmeutrustning. Kol har goda värmeegenskaper och en liten askrester.

- Kol - användningen av kol i pyrolyspannor är också motiverad. Denna typ av bränsle är standarden för beräkning av värmevärdet.

- Brunkol - har ett högt askinnehåll, som ett resultat av vilket utbrändhet av gallret ofta observeras. Det är möjligt att använda brunkol i en pyrolyspanna endast om det finns ett luftförvärmningssystem innan det matas in i ugnen. Det är förbjudet att använda högaska och våta bergarter.

- Långflammigt kol - levereras i plattor och stora fraktioner. Det fick sitt namn på grund av förmågan att brinna med en lång låga, som trä. Samtidigt är brinntiden för kol med lång flamma ungefär 2-2,5 gånger längre än för ved.

- Kolbriketter tillverkas av kolavfall genom pressning och tillsats av cementeringsföreningar. Briketter antänds snabbt och har goda värmeegenskaper. Som fördelar särskiljer de också den nästan fullständiga frånvaron av askrester och slagg.

optimala typer

Förbrukning av kol i en pyrolyspanna

miljö hård frostvarm vinter

Beräkningar utförs enligt följande:

- Beräkna det uppvärmda området - för detta multipliceras husets längd med dess bredd.

- Beräkna den nödvändiga panneffekten med formeln 1 kW = 10 m².

- Beräkna kostnaden för det uppvärmda området. Den genomsnittliga kostnaden för eldningssäsongen blir 550 kg för varje 10 kW panna eller 100 m².

- Det resulterande värdet multipliceras med antalet månader under eldningssäsongen.

Tillverkare i den tekniska dokumentationen anger hur länge pannan kommer att fungera på en kolflik, listar alla typer av bränsle som är tillåtna för användning, ungefärlig förbrukning och andra egenskaper.

Att välja ett märke från en tillverkare av pyrolyskolutrustning

hemmamarknad

- Uppvärmningspyrolys koleldade pannor av rysk produktion - tillverkade produkter är anpassade till inhemska driftsförhållanden, opretentiösa för bränslekvalitet. De mest populära modellerna är Trajan, Geyser, Divo.

- Sorter av importerade kolpyrolyspannor - värmegeneratorer tillverkade i EU-länderna är gjorda av stål eller gjutjärn. En kombinerad design är tillåten när gjutjärnsgaller används tillsammans med en stålvärmeväxlare Produkterna utmärks av hög tillförlitlighet, full automatisering av förbränningsprocessen och lång livslängd. Uppställningen av företag är populär: Buderus, Atmos, etc.

ryska pannor

Hur man väljer en pyrolyspanna

Marknaden ger köparen ett brett urval. De flesta enheterna är skapade av tjeckiska tillverkare, men tyska representanter har täten. Nästan alla modeller behöver el, de kan drivas på kol, ved eller kombineras.

När du väljer, var uppmärksam på:

- enhetseffekt;

- extern design;

- antalet kretsar.

När du köper en sådan värmare är det nödvändigt att välja sin kraft korrekt så att det finns tillräckligt med värme för rummet. Riktmärket är som följer: 1kW pyrolyspannaeffekt krävs för att värma 10 kvm. m av lokaler. Detta med hänsyn till det faktum att huset är välisolerat, höjden på väggarna överstiger inte 3 meter. Om värmeförluster hemma är möjliga är köparen inte säker på byggnadens tillförlitlighet, då tas inte hänsyn till 1 kW, utan 1,3 kW. Till exempel för ett rum på 30 kvm. m behöver en pyrolysenhet med en effekt på minst 3,9 kW (1,3 kW * 30 kvm / 10 = 3,9 kW).

Pyrolyspannor är tekniska enheter, de har ett stort antal elektronik och en mängd olika inställningar, de dyrare har en kontrollpanel och en keramisk ugn, vilket gör att du kan hålla dig varm under lång tid, bra tekniska egenskaper. Du kan också hitta nyare modeller: en pyrolyspanna i en gjutjärnskåpa (tyska tillverkaren Dakon).

Det finns även modeller som fortfarande kan fungera utan el. Dessa är OROR-pannor (tjeckiska). Kärnan i deras arbete är som följer: bildandet av gaser sker under pyrolysen av bränsle, deras väg passerar genom en brännare av diffusionstyp, där de riktas till förbränningskammaren.

Förbränning uppstår på grund av sekundärluften. Sekundärluft förstärks inte av fläkten och riktas inte mot förbränningskammaren, till skillnad från de flesta modeller sugs den in i kammaren under gasernas rörelse. Detta underlättas av ett speciellt poröst rör. Genom att öppna sekundär- och primärluftsspjällen regleras panneffekten. Sådana modeller fungerar helt autonomt, garanterar en effektivitet på 89%.

Autonoma värmesystem är relevanta i första hand där det inte finns möjlighet att ansluta till huvudvärmeförsörjningen. En av de moderna typerna av sådana system är pyrolyspannor för fast bränsle med lång brinntid.

En mängd olika modeller som finns till salu skiljer sig i kraft, utrustning och pris. Sådana pannor har hög effektivitet och en minimal mängd utsläpp av förbränningsprodukter till atmosfären. Möjligheten att automatisera kontroll gör användningen mer bekväm.

Kärnan i pyrolyspannan

En sådan pyrolyspanna kallas också en gasalstrande panna. Kärnan i arbetet i pyrolysförbränning av bränsle: under påverkan av höga temperaturer och under förhållanden med syrebrist, sönderdelas fast bränsle (brunkol, kolträbriketter) till flyktiga partiklar.Det visar sig den så kallade pyrolysgasen. Temperaturindikatorer för värmeutrustning 200-800 grader. Denna kemiska reaktion bidrar till bättre uppvärmning och torkning av bränslet i pannan, uppvärmning sker, vilket går i riktning mot luftförbränning.

Den höga temperaturen främjar blandningen av syre med den frigjorda pyrolysgasen. Som ett resultat brinner gasen. Termisk energi genereras från den brinnande gasen. Det bör noteras att pyrolysgas också interagerar med aktivt kol under dess förbränning. Därför, när de lämnar pannan, har rökgaser praktiskt taget inga skadliga komponenter. Snarare är de en blandning av koldioxid och vattenånga. Den resulterande CO2 kommer in i miljön tre gånger mindre än efter drift av konventionella kol- eller vedpannor. Dessa enheter anses vara miljövänliga, förorenar inte miljön.

Enheter av denna typ arbetar på kol och vedbränsle. Om du använder råbränsle av låg kvalitet kommer värmaren att förlora sin effekt upp till 50%. Sådant bränsle brinner dåligt, röker, värmer lite och minskar livslängden på pannan och skorstenen.

Fördelar med pyrolysenheter:

- effekt justerbar från 30% till 100%;

- rengörings- och underhållsprocessen är enkel;

- litet bränslebehov;

- bränsletillförsel per dag endast en gång;

- en stor mängd bränsle brinner tillsammans på en gång;

- användningen av råbränsle i en koleldad panna, vars fukthalt inte är högre än 20 %.

Brister:

- dyr uppvärmningsanordning;

- behöver el.

Varje typ av bränsle brinner olika. När det gäller kolbränsle brinner brunt på 8 timmar och svart på 10 timmar. Med pyrolyspannor är besparingar möjliga, även med hänsyn till sådana nackdelar som behovet av el, inte låg kostnad. Elektricitet behövs för att driva fläkten, men den behöver bara 85 watt för att fungera (som en vanlig glödlampa). Om detta är ett problem kan en dieselgenerator hantera det.

Fördelar med värmeenheter av pyrolystyp

- Förutom hög effektivitet och förmågan att styra kraften, inkluderar fördelarna med denna utrustning en lång brinntid med en flik.

- Hög miljövänlighet: förbränningsprocessen fortsätter tills bränslet nästan helt sönderdelas till neutrala ämnen - vatten och koldioxid, skorstenar är inte övervuxna med tjära. Biprodukt gasformiga skadliga ämnen bildas försumbara.

- Uteslut rök i rummet. Ingen sotbildning, mängden aska som genereras är minimal. Enkel automatisering gör det enkelt att styra enheten.

- En mängd olika bränslen: trä, träavfall, kol - detta är fördelen med pannor.

- Kräver inte frekvent underhåll: förbränningsprodukter förorenar inte enheten, men regelbunden rengöring krävs. Högteknologisk automation övervakar funktionsfel och förhindrar att de uppstår.

KRAV

1. Anläggning för framställning av träkol, kännetecknad av att den är gjord i form av en horisontellt orienterad kropp med eldfasta änd- och sidoväggar, uppdelad av vertikalt orienterade eldfasta skiljeväggar i minst ett ugnsblock, minst ett pyrolysblock och en blockera avgaser, i den nedre delen av höljet finns minst en uppsamlare av pyrolysgaser, och i höljets sidoväggar och/eller skiljeväggar finns kanaler för ång-gasblandningen, avgaser, sekundärlufttillförsel och vattenånga cirkulation, medan förbränningsenheten är gjord i form av en förbränningskammare med matningsöppningar och spjäll som reglerar tillförseln av primärluft, innehåller pyrolysenheten minst två celler bildade av husets väggar och/eller vertikala skiljeväggar , med minst en retort placerad i var och en av cellerna, utrustad med ett avloppsrör ång-gasblandningskanalen är ansluten på ena sidan till förbränningsenheten och på andra sidan till pyrolysenheten; vattenångcirkulationskanalen är ansluten på ena sidan till pyrolysgasuppsamlaren och på andra sidan till avgasutloppsenhet, medan pyrolysgasuppsamlaren är ansluten på ena sidan till retortens utloppsrör och på andra sidan är ansluten till förbränningsenheten.

2. Anläggning enligt krav 1, kännetecknad av att i väggarna i varje cell i pyrolysenheten finns hål för att förbinda cellens kavitet med kanalen för ånggasblandningen och kanalen för avlägsnande av avgaser.

3. Anläggning enligt krav 1, kännetecknad av att pyrolysenhetens cell är försedd med ett tätat eldfast lock.

4. Anläggning enligt krav 1, kännetecknad av att avgasavskiljningsenheten är gjord i form av en kammare bildad av husets väggar och/eller skiljeväggar, med öppningar för att förbinda avgasavskiljningsenhetens kammare med kanaler för tillförsel av sekundärluft, vattenånga och avgaser.

5. Anläggning enligt krav 1, kännetecknad av att inloppet till den sekundära lufttillförselkanalen är placerat i husets ändvägg och utloppet är i väggen hos avgasavskiljaren.

6. Anläggning enligt krav 1, kännetecknad av att vattenångcirkulationskanalerna är placerade i de sekundära lufttillförselkanalerna.

7. Anläggning enligt krav 6, kännetecknad av att den är försedd med en tvåvägskran, utformad för att stänga av vattenångcirkulationskanalen från pyrolysgasuppsamlaren.

8. Anläggning enligt krav 1, kännetecknad av att pyrolysenhetens celler är gjorda av kvadratiskt horisontellt tvärsnitt.

9. Anläggning enligt krav 1, kännetecknad av att varje retort är placerad i den centrala delen av cellen med ett mellanrum på högst 0,4 m från dess väggar.

10. Anläggning enligt krav 4, kännetecknad av att volymen av förbränningsenhetens förbränningskammare inte är mer än 37% av volymen av cellerna i pyrolysenheten och inte mindre än 110% av volymen av kammaren av enheten för borttagning av avgaser.

11. Installation enligt krav 2, kännetecknad av att arean av hålen för anslutning till kanalen för ånggasblandningen i varje cell inte är mer än 140% av tvärsnittsarean av kanalen av ång-gasblandningen.

12. Anläggning enligt krav 1, kännetecknad av att pyrolysenhetens retort är gjord i form av en kropp med en botten, ett lock och en cylindrisk sidovägg, försedd med ett gasutloppsrör anslutet till pyrolysgasuppsamlaren, medan sidoväggen är gjord i flera lager, och gasutloppsröret är monterat i toppen av sidoväggen.

13. Anläggning enligt krav 1, kännetecknad av att retortens sidovägg är bildad av åtminstone en plåt valsad till en vals, eller av två metallcylindrar koaxiellt placerade med en teknologisk spalt.

14. Anläggning enligt krav 1, kännetecknad av att den innehåller en filterenhet, en rökavluftare och en skorsten, seriekopplade genom avgasröret till avgasavskiljningsenheten.

Panna start

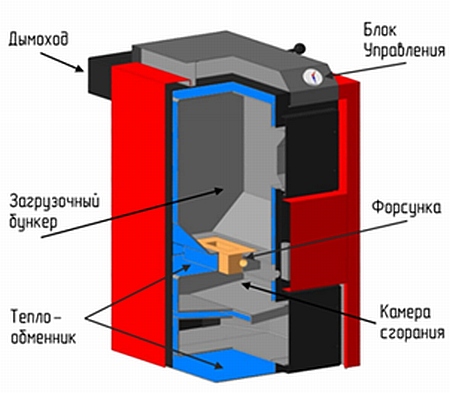

Under lanseringen av pyrolysenheten är det värt att ta hänsyn till de karakteristiska egenskaperna där den skiljer sig från klassiska pannor. Driften av enheten i gasgeneratorläget utförs tack vare två kammare, som är utrustade med grindar (klaffar)

Men inte alla kommer ihåg att en sådan värmeenhet först bör värmas upp.

När du har uppnått en temperatur i intervallet + 500- + 800 grader kan du börja sänka fast bränsle och först sedan föra spjället i pyrolysdriftsläget och starta rökavgasren. En ren gul-vit låga (fig.3) bekräftar de korrekta inställningarna för gasgeneratorn, att det inte finns några giftiga förbränningsprodukter i rökblandningarna.

Denna sekvens av åtgärder under uppstart garanterar förbränning av bränsle långsamt och syrefritt, effektiv frisättning och förbränning av pyrolysgas (ren), en konstant behaglig rumstemperatur i 24 timmar.

Principen för drift av pyrolyspannan för lång förbränning

Pyrolyspannor med lång förbränning vinner avsevärd popularitet, och särskilt i de områden där det inte finns tillgång till gas

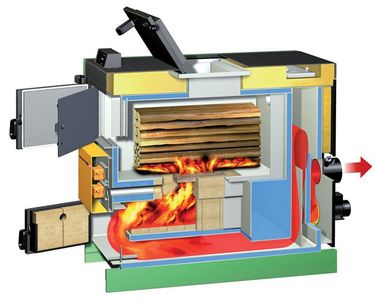

Driften av utrustningen är baserad på nedbrytning av organiskt bränsle (ved) under förhållanden med hög temperatur och brist på syre, följt av förbränning av de frigjorda pyrolysgaserna. Eftersom processen villkorligt kan delas upp i två steg, används en eldstad med två fack för dess flöde. Bränsle placeras i lastkammaren, som börjar brinna. Förbränningsprocessen övergår smidigt till termisk nedbrytning på grund av den begränsade tillgången på syre som krävs för förbränning. Hög temperatur och låg syrekoncentration leder till bildning av nedbrytningsprodukter: koks och pyrolysgas. Den senare, som kommer in i den andra kammaren, genomgår förbränning redan i närvaro av sekundärluft. Den tvingas ofta fram med våld med hjälp av en fläkt eller en rökavluftare. Förbränningsprocessen sker vid temperaturer över 1000°C. Från förbränningsprodukterna överförs värme till vätskan som fyller värmeväxlaren. De slutliga gasformiga produkterna från processen avlägsnas genom skorstenen.

Hittills anses långbrännande pyrolyspannor vara den mest effektiva och ekonomiska uppvärmningsutrustningen. Pannans komplexa tvåkammaranordning förklarar dess höga kostnad. Effektiviteten, den högsta bland värmeenheter, gör att du kan få en snabb återbetalning för pannan.

Träkolsproduktion

Fördelen med en verksamhet baserad på användning av mycket billiga eller gratis råvaror är hög lönsamhet och snabb avkastning på produktionen.

Naturen "producerar" trä i tillräckliga mängder, så att en koltillverkningsanläggning kan arbeta året runt och med full kapacitet.

Dessutom, till skillnad från i träbearbetningsindustrin, är kvaliteten på råvaror av liten betydelse, vilket tillåter användning av död ved och träd som är torra och upprättstående.

Den här artikeln kommer att överväga en detaljerad plan för att organisera ett företag för att bearbeta träråvaror till högkvalitativt träkol för grillning eller för vidare användning för medicinska ändamål.

Vår verksamhetsvärdering:

Startinvesteringar - från 300 000 rubel.

Marknadsmättnaden är genomsnittlig.

Komplexiteten i att starta ett företag är 5/10.

Funktionsprincip

Till skillnad från traditionella fastbränslepannor använder pyrolyspannor en dubbel förbränningscykel. I processen för termisk nedbrytning av organiska ämnen frigörs pyrolysgaser, vars förbränning leder till en stor frisättning av termisk energi.

Användningen av pyrolys gör att du kan få mer värme från förbränning av bränsle. Pyrolys (gasgenererande) pannor har två kammare - för förbränning av fasta bränslen och frigjord gas.

I den första kammaren sker förbränning vid låg syrenivå och hög temperatur (200-800 ° C), detta startar pyrolysprocessen. Mängden gaser som släpps ut beror på vilket råmaterial som används. Trä är bäst lämpat, vid förbränning frigör det den största mängden pyrolysgas.

Den optimala tjockleken på ved är från 70 mm, utöver dem kan pellets eller sågspån användas i en mängd på högst 25%, eftersom de inte ger tillräcklig förbränningskraft.

Driften av en långbrännande gasalstrande panna sker enligt följande schema:

- Bränslet placeras på gallret (eldfast galler) genom lastfönstret.

- Tillför primär lufttillförsel till den.

- Tänd bränslet och för det till läget för att uppnå önskad temperatur.

- Den primära lufttillförseln begränsas genom att ventilen stängs, vilket gör att pyrolysprocessen börjar.

- Pyrolysgas med hjälp av en fläkt kommer in i sekundärkammaren, där sekundärluft tillförs.

- Het gas i kontakt med syre brinner och frigör en stor mängd värme, som värmer kylvätskan i värmeväxlaren.

- Förbränningsprodukterna släpps ut genom skorstenen.

Beroende på mängden inkommande sekundärluft sker reaktionen med olika hastigheter. Detta gör att du kan kontrollera temperaturen på kylvätskan med en automatisk ventil, vilket begränsar lufttillförseln till efterbrännaren.

Med den optimala kvaliteten på det brända veden är effektiviteten hos långbrännande pyrolyspannor 85-90%. Denna indikator minskar kraftigt med en ökning av fuktigheten hos ved, eftersom vattenånga minskar koncentrationen av brännbara gaser.

Träkolsproduktion

Tekniken för produktion av träkol är relativt enkel, men kräver fortfarande en viss produktionskultur och kunskap om egenskaperna hos tekniska processer. Icke-efterlevnad av tekniska processer leder till en minskning av utbytet av kol, kol erhålls med sprickor, små, luktar tjära, oförbränt.

|

För att få kol från trä måste det genomgå en process av pyrolys, nedbrytning utan syre. Träet sönderdelas, under inverkan av värme, i en retort - en stålbehållare med tätt slutna lastöppningar, uppvärmning sker genom att placera retorten i en speciell ugn. |

Gaserna som släpps ut under pyrolysprocessen släpps ut genom ett speciellt rör från retorten till förbränningskammaren och förbränns där. På grund av det konstanta flödet av den avgivna gasen in i ugnen finns det en minimal förbrukning av ved för att upprätthålla förbränningen. Pyrolys kan delas in i tre huvudsteg, som skiljer sig från varandra i kontrollmått och synliga tecken.

Torkning av trä är det första steget. Det inträffar vid en temperatur på mindre än 150 ° C, fukt kommer ut ur råmaterialet. Den tekniska processen börjar bara med det faktum att björkved hackad till önskad storlek placeras i en retort, matningsöppningen stängs och placeras i en torkkammare.Råvarorna måste uppfylla GOST 24260-80.

|

För att slipa ämnen till optimal storlek är längden inte mer än 0,5 m och diametern inte mer än 0,1-0,15 m, en speciell maskin används - en elektrisk vedklyver. Efter att träet har torkat överförs retorten till pyrolyskammaren med hjälp av en lyftmekanism (till exempel en kranbalk). Där sker det andra steget - själva pyrolysen, torrdestillationen. |

På grund av det faktum att trä består av ett helt komplex av organiska föreningar, är processen med träförfall mycket komplex. Organiska föreningar har olika molekylvikt, så de kemiska reaktionerna som sker mellan dem är också olika. Inom ramen för denna webbplats är det meningsfullt att endast beskriva dessa reaktioner i allmänna termer, eftersom det kommer att vara svårt att beräkna eller beskriva i detalj alla dessa reaktioner.

|

I allmänhet sker i pyrolysprocessen sekventiella och parallella kemiska reaktioner, vilket leder till uppkomsten av nya bindningar och brytandet av gamla bindningar som fanns före värmebehandlingen. De resulterande nya ämnena börjar ömsesidiga reaktioner. Xylan börjar sönderdelas först, vid en temperatur på 150°C fortsätter processen vid 250°C eller mer. Denna process leder till bildning av ämnen som ättiksyra, furfulol och gaser. |

||

|

Dessutom börjar hemicellulosa att spjälka på träytan vid en temperatur på 170-200°C. |

||

|

Lagnin börjar sönderdela nästa, vid en temperatur på 200 ° C, vilket leder till frisättning av flyktiga föreningar med låg molekylvikt. Cellulosa sönderdelas vid 300°C. I detta skede kan en period som kallas exotermisk urskiljas, den är mycket viktig för hela kolförbränningsprocessen som helhet. Under denna period fortsätter pyrolysen kraftigt, reaktionsvärme frigörs, detta sker vid en temperatur på cirka 280 ° C. Temperaturen på träet kommer att börja öka spontant tills all värme från exotermen släpps. För nästa steg, förbränning av kol, kommer en extern värmeförsörjning att krävas igen. |

Det tredje steget är förbränning av kol. Om kol bildades i det föregående steget, så separeras i detta skede hartser i en liten mängd och många icke kondenserbara gaser från det bildade kolet. Detta sker vid temperaturer från 350°C till 550°C. Kalcinering sker i samma pyrolyskammare.

| Det sista steget är kylning, förpackning, lagring. Efter att pyrolysprocessen är över, avlägsnas retorterna med färdigt kol från pyrolyskammaren en efter en eller i par med hjälp av en kranbalk och installeras i en kassett för kylning. Nedkylningstiden varierar beroende på yttre faktorer (säsong, närvaro eller frånvaro av vind, nederbörd). |

De kylda retorterna lyfts igen och hängs ovanför påfyllningsmaskinen, efter att de nedre utloppsöppningarna har öppnats töms de. Därefter siktas kolet från fina fraktioner och damm, förpackas, vägs och påsar med kol sys upp.

Förpackade produkter lagras i lager tills vidare leverans till konsumenter.

De från kol befriade retorterna fylls igen med ved och placeras i en torkkammare.