องค์ประกอบของสารป้องกันการแข็งตัว

สารป้องกันการแข็งตัว/สารหล่อเย็นเข้มข้นประกอบด้วยส่วนประกอบโดยประมาณดังต่อไปนี้:

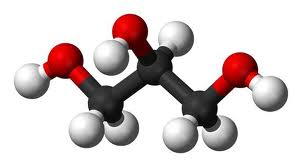

- เอทิลีนไกลคอล 93% ถึง 95% หรือโพรพิลีนไกลคอล

- จาก 2% ถึง 5% แพ็คเกจเสริม

- 1% ถึง 3% เปอร์เซ็นต์น้ำ

มีไกลคอลเพื่อลดจุดเยือกแข็งและเพิ่มจุดเดือดของสารหล่อเย็น มีน้ำจำนวนเล็กน้อยในสารเติมแต่งที่ใช้หรือเติมเพื่อปรับปรุงการผสมของผลิตภัณฑ์ ช่วยให้สารเติมแต่งละลายได้ดีขึ้นในไกลคอลและป้องกันการตกตะกอนระหว่างการเก็บรักษา

สารเติมแต่งที่ใช้ในการผลิตสารหล่อเย็นมีผลกระทบสำคัญต่อคุณภาพขั้นสุดท้ายของสารป้องกันการแข็งตัว คุณสมบัติ และอายุการใช้งาน

คุณภาพของส่วนประกอบบรรจุภัณฑ์เสริม ความถูกต้องและความสมบูรณ์ของการเลือก และการนำกระบวนการผสมทางเทคโนโลยีไปใช้เป็นสิ่งสำคัญมาก ในสารหล่อเย็นราคาถูก มักไม่เป็นไปตามเงื่อนไขเหล่านี้

การไล่ระดับของสารเติมแต่งตามหน้าที่

สารเติมแต่งบัฟเฟอร์:

สารเติมแต่งหรือสารเคมี - ฟอสเฟต บอเรต หรือเกลือของกรดอินทรีย์

ผลที่ได้คือการรักษาค่า pH ที่เหมาะสม ทำให้สารที่เป็นกรดเป็นกลางที่เข้าสู่สารหล่อเย็น

สารยับยั้งการกัดกร่อน:

สารเติมแต่งหรือสารเคมี - ไนเตรต ซิลิเกต เมอร์แคปโตเบนโซไทอาโซล (สารปกป้องโลหะสีเหลือง) โทลิลไตรอาโซล (สารปกป้องโลหะสีเหลือง) และเกลือของกรดอินทรีย์

ผลที่ได้คือป้องกันการกัดกร่อนของโลหะต่างๆ ในระบบหล่อเย็น

สารเติมแต่งป้องกันโพรงอากาศ:

สารเติมแต่งหรือสารเคมี - ไนไตรต์และโมลิบเดต

ข้อดีและผลกระทบ - มีประสิทธิภาพโดยเฉพาะอย่างยิ่งในโพรงเหล็กหล่อ การป้องกันการกัดกร่อน

สารลดฟอง:

สารเติมแต่งหรือสารเคมี - โพลิไกลคอลและซิลิโคน

ผลที่ได้คือป้องกันการก่อตัวของโฟมที่มีความเสถียรซึ่งอาจนำไปสู่ปัญหาการกระจายความร้อน/การกัดกร่อน

การควบคุมเงินฝากและมาตราส่วน:

สารเติมแต่งหรือสารเคมี - ฟอสโฟเนตและโพลีเมอร์ที่ละลายน้ำได้ เช่น โพลีอะคริเลต

ผลกระทบ - ป้องกันการสะสมของตะกรันหรือตะกอนบนพื้นผิวการถ่ายเทความร้อน

กันเพรียง:

สารเติมแต่งหรือสารเคมี - สารลดแรงตึงผิว/ผงซักฟอกที่มีฟองต่ำ

ผลที่ได้คือเพื่อป้องกันการสะสมของผลิตภัณฑ์น้ำมันและสิ่งสกปรก ซึ่งขัดขวางการถ่ายเทความร้อนและส่งเสริมการกัดกร่อน

อะไรคือความแตกต่างระหว่าง G12 และ G11, G12 และ G13

สารป้องกันการแข็งตัวประเภทหลัก เช่น G11, G12 และ G13 แตกต่างกันไปตามประเภทของสารเติมแต่งที่ใช้: อินทรีย์และอนินทรีย์

ข้อมูลทั่วไปเกี่ยวกับสารป้องกันการแข็งตัว ความแตกต่างระหว่างสารกันน้ำแข็งคืออะไร และวิธีการเลือกสารหล่อเย็นที่เหมาะสม

คูลลิ่ง ของเหลวคลาส G11 ที่มีแหล่งกำเนิดอนินทรีย์

ด้วยสารเติมแต่งชุดเล็ก ๆ การปรากฏตัวของฟอสเฟตและไนเตรต สารป้องกันการแข็งตัวดังกล่าวถูกสร้างขึ้นโดยใช้เทคโนโลยีซิลิเกต สารเติมแต่งซิลิเกตครอบคลุมพื้นผิวภายในของระบบด้วยชั้นป้องกันอย่างต่อเนื่อง โดยไม่คำนึงถึงพื้นที่การกัดกร่อน แม้ว่าชั้นดังกล่าว ปกป้องศูนย์กลางการกัดกร่อนที่มีอยู่แล้วจากการถูกทำลาย

. สารป้องกันการแข็งตัวดังกล่าวมีความคงตัวต่ำ การถ่ายเทความร้อนต่ำ และอายุการใช้งานสั้น หลังจากนั้นจะเกิดการตกตะกอน ก่อตัวเป็นวัสดุกัดกร่อนและทำให้เกิดความเสียหาย

เนื่องจากสารป้องกันการแข็งตัวของ G11 สร้างชั้นที่คล้ายกับมาตราส่วนในกาต้มน้ำ จึงไม่เหมาะสำหรับการทำความเย็นรถยนต์สมัยใหม่ด้วยหม้อน้ำที่มีช่องบาง นอกจากนี้จุดเดือดของตัวทำความเย็นดังกล่าวคือ 105 ° C และอายุการใช้งานไม่เกิน 2 ปีหรือ 50-80,000 กม. วิ่ง.

บ่อยครั้ง สารป้องกันการแข็งตัว G11 เปลี่ยนเป็นสีเขียว

หรือ สีฟ้า

. ใช้สารหล่อเย็นนี้ สำหรับรถยนต์ที่ผลิตก่อนปี 2539

ปีและเครื่องจักรที่มีระบบทำความเย็นปริมาณมาก

G11 ไม่เหมาะกับฮีทซิงค์และบล็อกอะลูมิเนียมเนื่องจากสารเติมแต่งไม่สามารถปกป้องโลหะนี้ที่อุณหภูมิสูงได้อย่างเพียงพอ

ในยุโรป ข้อกำหนดที่เชื่อถือได้ของคลาสสารป้องกันการแข็งตัวนั้นเป็นข้อกังวลของ Volkswagen ดังนั้น การทำเครื่องหมาย VW TL 774-C ที่สอดคล้องกันนั้นมีไว้สำหรับการใช้สารเติมแต่งอนินทรีย์ในสารป้องกันการแข็งตัว และถูกกำหนดให้เป็น G 11 ข้อกำหนดของ VW TL 774-D ให้ไว้สำหรับ การปรากฏตัวของสารเติมแต่งกรดคาร์บอกซิลิกที่เป็นอินทรีย์และมีป้ายกำกับว่า G 12 มาตรฐาน VW TL 774-F และ VW TL 774-G ทำเครื่องหมายคลาส G12 + และ G12 ++ และสารป้องกันการแข็งตัว G13 ที่ซับซ้อนและมีราคาแพงที่สุดถูกควบคุมโดย มาตรฐาน VW TL 774-J แม้ว่าผู้ผลิตรายอื่นเช่น Ford หรือ Toyota จะมีมาตรฐานคุณภาพของตนเอง อย่างไรก็ตาม ไม่มีความแตกต่างระหว่างสารป้องกันการแข็งตัวและสารป้องกันการแข็งตัว Tosol เป็นหนึ่งในแบรนด์ของสารป้องกันการแข็งตัวของแร่รัสเซียซึ่งไม่ได้ออกแบบมาเพื่อทำงานในเครื่องยนต์ที่มีบล็อกอลูมิเนียม

เป็นไปไม่ได้อย่างยิ่งที่จะผสมสารป้องกันการแข็งตัวของสารอินทรีย์และอนินทรีย์ เนื่องจากกระบวนการจับตัวเป็นก้อนจะเกิดขึ้นและเป็นผลให้ตะกอนปรากฏเป็นเกล็ด!

เกรดของเหลว สารป้องกันการแข็งตัวของสารอินทรีย์ G12, G12+ และ G13

อายุยืน. ใช้ในระบบทำความเย็นของรถยนต์สมัยใหม่

ผลิตตั้งแต่ปี 1996 G12 และ G12+ โดยใช้เอทิลีนไกลคอลแต่เท่านั้น G12 plus เกี่ยวข้องกับการใช้เทคโนโลยีไฮบริด

การผลิตที่ใช้เทคโนโลยีซิลิเกตร่วมกับเทคโนโลยีคาร์บอกซิเลต ในปี 2008 คลาส G12 ++ ก็ปรากฏขึ้นเช่นกันในของเหลวดังกล่าว เบสอินทรีย์จะถูกรวมเข้ากับสารเติมแต่งแร่จำนวนเล็กน้อย (เรียกว่า lobrid

สารหล่อเย็น Lobrid หรือ SOAT) ในสารป้องกันการแข็งตัวแบบไฮบริด สารอินทรีย์จะผสมกับสารเติมแต่งอนินทรีย์ (สามารถใช้ซิลิเกต ไนไตรต์ และฟอสเฟตได้) การผสมผสานของเทคโนโลยีดังกล่าวทำให้สามารถขจัดข้อเสียเปรียบหลักของสารป้องกันการแข็งตัวของ G12 ได้ ไม่เพียงแต่จะขจัดการกัดกร่อนเมื่อปรากฏแล้ว แต่ยังดำเนินการป้องกันด้วย

G12+ ซึ่งแตกต่างจาก G12 หรือ G13 สามารถผสมกับของเหลวประเภท G11 หรือ G12 ได้ แต่ก็ยังไม่แนะนำให้ "ผสม" เช่นนี้

คูลลิ่ง ของเหลวคลาส G13

ผลิตมาตั้งแต่ปี 2555 และได้รับการออกแบบ สำหรับเครื่องยนต์ของรถยนต์ที่ทำงานในสภาวะที่รุนแรง

. จากมุมมองทางเทคโนโลยีไม่มีความแตกต่างจาก G12 ความแตกต่างเพียงอย่างเดียวคือ ทำด้วยโพรพิลีนไกลคอล

ซึ่งเป็นพิษน้อยกว่าสลายตัวเร็วขึ้นซึ่งหมายความว่า ส่งผลเสียต่อสิ่งแวดล้อมน้อยลง

เมื่อถูกกำจัดและราคาจะสูงกว่าสารป้องกันการแข็งตัวของ G12 มาก คิดค้นขึ้นตามข้อกำหนดเพื่อปรับปรุงมาตรฐานด้านสิ่งแวดล้อม สารป้องกันการแข็งตัวของ G13 มักจะเป็นสีม่วงหรือชมพู แม้ว่าจริง ๆ แล้วสามารถย้อมด้วยสีใดก็ได้ เนื่องจากเป็นเพียงสีย้อมที่คุณลักษณะไม่ได้ขึ้นอยู่กับผู้ผลิตแต่ละรายจึงสามารถผลิตสารหล่อเย็นที่มีสีและเฉดสีต่างกันได้

ความแตกต่างในการกระทำของสารป้องกันการแข็งตัวของคาร์บอกซิเลตและซิลิเกต

ประเภทของสารป้องกันการแข็งตัวเพื่อให้ความร้อน

สารป้องกันการแข็งตัวเพื่อให้ความร้อนขึ้นอยู่กับสารละลายเอทิลีนไกลคอลและโพรพิลีนไกลคอล สารประกอบเหล่านี้ในรูปแบบบริสุทธิ์เป็นตัวกลางที่ค่อนข้างก้าวร้าวสำหรับระบบทำความร้อน อย่างไรก็ตาม มีสารเติมแต่งพิเศษเพื่อป้องกันการกัดกร่อน ลักษณะของโฟม สเกล ความเสียหายต่อองค์ประกอบแต่ละส่วนของเครือข่ายและส่วนควบ

สารเติมแต่งเหล่านี้เพิ่มความคงตัวทางความร้อนอย่างมีนัยสำคัญซึ่งมีให้ในช่วงอุณหภูมิตั้งแต่ -70 ถึง +110 °C ไม่มีการเสื่อมสภาพทางความร้อนแม้ที่อุณหภูมิ + 165 - + 175 ° C

สารป้องกันการแข็งตัวในระบบทำความร้อนจะทำปฏิกิริยากับวัสดุที่ใช้ในเครือข่ายทำความร้อนตามปกติ:

- ยาง;

- อีลาสโตเมอร์;

- พลาสติก.

สารป้องกันการแข็งตัวของเอทิลีนไกลคอล

สารป้องกันการแข็งตัวในประเทศสำหรับระบบทำความร้อนซึ่งมีอยู่ทั่วไปในท้องตลาดนั้นใช้เอทิลีนไกลคอล

ผลิตในรุ่นต่อไปนี้:

- จุดเยือกแข็งใน - 30 ° C;

- จุดเยือกแข็งที่ - 65 ° C

การเติมระบบทำความร้อนด้วยสารป้องกันการแข็งตัวเริ่มต้นด้วยการเตรียมสารละลาย ในการทำเช่นนี้จะต้องเจือจางด้วยน้ำด้วยมือของคุณเองราคาของเอทิลีนไกลคอลต่ำ ดังนั้นสารป้องกันการแข็งตัวตามราคามักจะไม่แพงมาก

ข้อเสียที่สำคัญของเอทิลีนไกลคอลคือมีความเป็นพิษสูงทั้งเมื่อสัมผัสกับร่างกายและเมื่อสูดดมไอระเหย ปริมาณที่ทำให้ถึงตายของสารนี้สำหรับมนุษย์คือ 250 มล.

ข้อเสียนี้จำกัดการใช้สารป้องกันการแข็งตัวของเอทิลีนไกลคอลในเครือข่ายการให้ความร้อนแบบสองวงจร ซึ่งสารหล่อเย็นสามารถเข้าสู่วงจรน้ำร้อนได้ ดังนั้นการใช้สารป้องกันการแข็งตัวดังกล่าวจึง จำกัด เฉพาะระบบทำความร้อนแบบวงจรเดียว

สารป้องกันการแข็งตัวของโพรพิลีนไกลคอล

ในตอนท้ายของศตวรรษที่ผ่านมาสารป้องกันการแข็งตัวที่ไม่เป็นพิษซึ่งทำขึ้นจากโพรพิลีนไกลคอลได้เข้าสู่ตลาดของประเทศตะวันตก ข้อดีของสารป้องกันการแข็งตัวนี้คือไม่เป็นอันตรายอย่างสมบูรณ์

คุณภาพนี้เป็นสิ่งสำคัญที่สุดสำหรับระบบจ่ายความร้อนแบบสองวงจร สารป้องกันการแข็งตัวเหล่านี้ก็ปรากฏในตลาดของเราเช่นกัน คำแนะนำช่วยให้สามารถใช้งานได้ที่อุณหภูมิสูงถึง -35 °C

โพรพิลีนไกลคอลเป็นวัตถุเจือปนอาหารที่ได้รับอนุมัติจาก E1520 ซึ่งมักพบในลูกกวาดในฐานะตัวแทนที่ช่วยในการทำให้อ่อนตัว กักเก็บความชื้น และกระจายตัว

สารป้องกันการแข็งตัวของสารไตรเอทิลีนไกลคอล

ที่อุณหภูมิการทำงานสูง (สูงถึง 180 °C) จะใช้สารป้องกันการแข็งตัวที่มีไตรเอทิลีนไกลคอล สารนี้มีความเสถียรต่ออุณหภูมิสูง อย่างไรก็ตาม สารหล่อเย็นดังกล่าวไม่ใช่ผลิตภัณฑ์สำหรับการใช้งานทั่วไป โดยปกติแล้ว สารป้องกันการแข็งตัวของสารไตรเอทิลีนไกลคอลจะใช้ในระบบทำความร้อนพิเศษ ซึ่งตัวระบายความร้อนด้วยสารป้องกันการแข็งตัวได้รับการออกแบบมาสำหรับอุณหภูมิสูงเช่นกัน