คุณสมบัติของการทำงานของปั๊มป้อน

สาเหตุของความล้มเหลวของปั๊มฟีด

ปัญหาความล้มเหลวของปั๊มป้อนในการทำงานและมาตรการในการกำจัดนั้นรุนแรงเป็นพิเศษ เนื่องจากการหยุดทำงานทำให้ความจุของหน่วยพลังงานลดลงอย่างมาก และในบางกรณีถึงกับปิดตัวลง ประสบการณ์การทำงานของเครื่องสูบน้ำแสดงให้เห็นว่าความผิดพลาดส่วนใหญ่เกิดขึ้นในช่วงระยะเวลาเริ่มต้น และความล้มเหลวส่วนใหญ่จะสังเกตได้ในระหว่างช่วงเริ่มต้นการทำงานของเครื่องสูบน้ำ

ความล้มเหลวที่พบบ่อยที่สุดคือ (ตามลำดับความถี่):

1) อุปกรณ์ปรับสมดุลแรงตามแนวแกน

2) ซีลปลายเพลา;

3) โรเตอร์;

4) ตัวถัง;

5) แบริ่ง

คุณภาพของน้ำป้อนที่ได้จากระบบบำบัดน้ำและการทำให้บริสุทธิ์ของโรงไฟฟ้ามีผลกระทบอย่างมากต่อประสิทธิภาพการทำงานของปั๊มและอายุการใช้งาน งานบำบัดน้ำคือเพื่อให้แน่ใจว่าระบอบการปกครองของน้ำที่จำเป็นซึ่งไม่รวมการเกิดสภาวะที่น้ำในบางส่วนของเส้นทางไอน้ำ - ไอน้ำของโรงไฟฟ้าได้รับคุณสมบัติเชิงรุก

ในข้อมูลจำเพาะ ปั๊มมักจะต้องเป็นไปตามข้อกำหนดสำหรับความบริสุทธิ์ทางกลของน้ำและ pH เท่านั้น สภาวะความเป็นกลางของสารละลายในน้ำหรือน้ำที่อุณหภูมิ 25 องศาเซลเซียส ถูกกำหนดโดยค่า pH = 7 ค่า pH เท่ากับ 7 เป็นสภาวะที่เป็นด่าง

ค่า pH ของน้ำป้อนเพื่อลดอัตราการพังทลายของชิ้นส่วนอุปกรณ์ของโรงไฟฟ้าควรอยู่ในช่วง 8.5-9.2 ปัจจัยหลักประการหนึ่งที่กำหนดลักษณะและความเข้มของการกัดกร่อนของเหล็กคือปริมาณออกซิเจนที่ละลายในน้ำ อัตราการกัดกร่อนยังได้รับผลกระทบจากความเร็วของตัวกลาง อุณหภูมิ และปัจจัยอื่นๆ การกำจัดคอนเดนเสทและน้ำป้อนมีผลอย่างมากต่อการลดการกัดกร่อนของออกซิเจนในปั๊มน้ำ

ค่าเบื้องต้นของข้อกำหนดเหล่านี้ถูกกำหนดโดยสังเกต โดยแสดงให้เห็นว่าสาเหตุที่พบบ่อยที่สุดของความเสียหายของปั๊มคือการเข้าของอนุภาคโลหะแปลกปลอมจากน้ำป้อนและคอนเดนเสทเข้าสู่เส้นทางการไหล ทำให้เกิดการสึกหรอก่อนกำหนดของซีลใบพัด ซีลปลายเพลา และ องค์ประกอบปั๊มอื่นๆ สิ่งนี้นำไปสู่การรั่วไหลที่เพิ่มขึ้นในซีลและทำให้ประสิทธิภาพของปั๊มลดลงตลอดจนการเพิ่มขนาดของแรงตามแนวแกนที่กระทำต่อโรเตอร์ การปรากฏตัวของสิ่งแปลกปลอมในน้ำสามารถส่งผลทางอ้อมต่อโหมดการทำงานของหน่วยพลังงาน ตัวอย่างเช่น เมื่อเปิดเครื่อง 300 MW หลังการติดตั้ง เนื่องจากมีอนุภาคแปลกปลอมจำนวนมากบนปั๊มต้นน้ำหนึ่งในสามที่ติดตั้งไว้ ตะแกรงป้องกันที่ด้านขาเข้ามักจะได้รับการทำความสะอาด (มีแหล่งสำรองสำหรับต้นน้ำ ปั๊มทำให้ไม่สามารถหยุดและขนถ่ายเครื่องนี้ได้)

ที่หน่วยกำลังไฟฟ้าที่มีความจุ 500, 800 และ 1200 MW ซึ่งปั๊มต้นน้ำเป็นส่วนหนึ่งของยูนิตนั้น การอุดตันของกริดป้องกันของปั๊มต้นน้ำอาจทำให้ต้องลดภาระของยูนิต และอาจจะหยุดการทำงานได้ ใช้เวลาในการทำความสะอาดกริดเป็นจำนวนมากในบางกรณีอาจนานถึง 25-30 ชั่วโมง ตลอดเวลานี้หน่วยพลังงานทำงานด้วยภาระที่ลดลง ดังนั้น อนุภาคโลหะในน้ำ (เช่น ไฟเชื่อม สเกล ฯลฯ) อาจส่งผลกระทบทั้งความน่าเชื่อถือและประสิทธิภาพของหน่วยกำลัง และอาจนำไปสู่ความล้มเหลวของปั๊ม (การติดขัดของเส้นทางการไหล การทำลายส้นไฮดรอลิก ซีลเพลาท้าย ฯลฯ)

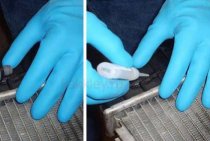

เพื่อป้องกันไม่ให้สิ่งแปลกปลอมเข้าไปในปั๊ม ขอแนะนำให้ติดตั้งตะแกรงป้องกันสแตนเลสที่ทางเข้าปั๊ม (พื้นที่ไหลของหน้าจอควรเป็นสามถึงสี่เท่าของพื้นที่หน้าตัดของท่อ , เส้นผ่านศูนย์กลางของรูในกรอบหน้าจอคือ 5-10 มม. - ขึ้นอยู่กับค่าของปั๊มอัตราการไหล); สำหรับระยะเวลาการเริ่มต้นใช้งานหลังการติดตั้งหรือซ่อมแซม ให้ติดตั้งตาข่ายทอละเอียดบนโครงตาข่าย (ส่วนตัดขวางของตาข่ายละเอียดจะเท่ากับ 0.3-0.4 มม.) ก่อนดำเนินการปั๊มหลังการซ่อมแซมและติดตั้ง จำเป็นต้องทำความสะอาดท่อทางเข้าและทางออกทั้งหมดอย่างทั่วถึง

อย่างไรก็ตาม การติดตั้งตะแกรงและตัวกรองไม่สามารถป้องกันอนุภาคของแข็งที่เล็กที่สุดไม่ให้เข้าไปในปั๊มได้อย่างสมบูรณ์ ซึ่งอาจก่อให้เกิดอันตรายอย่างมากเมื่อเข้าไปในใบพัดหรือซีลเพลา ดังนั้นก่อนที่จะนำปั๊มไปใช้งาน ในการติดตั้งบางอย่าง ไม่เพียงแต่ท่อจะถูกล้างด้วยน้ำ แต่ยังถูกกำจัดด้วยไอน้ำด้วยความเร็วสูงหรือเป็นด่าง และในบางกรณีมีการติดตั้งผนึกชั่วคราวที่มีช่องว่างขยายออก เป็นต้น

การทำงานของปั๊มหอยโข่ง

เป็นสิ่งต้องห้ามอย่างเคร่งครัด:

1. เปิดปั๊มไฟฟ้าโดยปิดวาล์วดูด ถ้าช่องภายในของปั๊มไฟฟ้าไม่เต็มไปด้วยของเหลวที่สูบแล้ว หรือมีอากาศ ก๊าซ หรือไอน้ำในช่องภายใน

2. ดำเนินการเริ่มต้นเริ่มต้นของปั๊มไฟฟ้าหลังจากการติดตั้งหรือซ่อมแซมโดยไม่ต้องตรวจสอบความต้านทานของฉนวนขดลวดสเตเตอร์ที่สัมพันธ์กับตัวเรือนก่อนซึ่งจะต้องอย่างน้อย 1 โอห์มในสภาวะเย็น

3. ใช้งานปั๊มไฟฟ้าโดยไม่ต้องติดตั้งอุปกรณ์ควบคุมและป้องกัน รวมทั้งในกรณีที่แหวนยางเสียหายหรือสูญหาย

4. ปล่อยของเหลวที่สูบแล้วไว้ในปั๊มไฟฟ้าที่ปิดอยู่ ถ้าสามารถเปลี่ยนสถานะการรวมตัวที่อุณหภูมิแวดล้อมได้

การเตรียมเครื่องสูบน้ำสำหรับสตาร์ทอัพ

ก่อนเริ่มปั๊ม ผู้ปฏิบัติงานต้องตรวจสอบ:

ความสะอาดของสถานที่ทำงานรอบ ๆ ปั๊มและไม่มีสิ่งแปลกปลอมใกล้กับชิ้นส่วนที่หมุน

ความสามารถในการให้บริการของเครื่องมือวัด

การมีอยู่และความสามารถในการซ่อมบำรุงของการต่อสายดินของสตาร์ทเตอร์และมอเตอร์ไฟฟ้า

แก้ไขปั๊มและขับไปที่ฐานราก

หมุนเพลาปั๊มด้วยมือไม่ติดขัด

ระดับน้ำมันในข้อเหวี่ยง

ตรวจสอบความสามารถในการให้บริการของท่อสำหรับการจ่ายและการปล่อยของเหลวกั้นโดยการทดสอบการทำงานและการตรวจสอบภายนอก

ปั๊มสตาร์ท.

ปั๊มเริ่มทำงานตามคำสั่งของหัวหน้ากะ

ในการเริ่มปั๊มคุณต้อง:

เปิดวาล์วดูดเติมปั๊มด้วยของเหลวที่สูบแล้วเปิดไก่ด้านบน (ไล่ลม) บนร่างกายปล่อยอากาศ (แก๊ส) และตรวจสอบให้แน่ใจว่าปั๊มเต็มไปด้วยของเหลว

ตรวจสอบการปิดวาล์วบนท่อส่ง;

เปิดมอเตอร์ไฟฟ้า

หลังจากสตาร์ทเครื่อง ปั๊มจะทำงานด้วยวาล์วปิดบนท่อส่งน้ำมันจนกว่าเครื่องยนต์จะถึงความเร็วรอบที่กำหนด และแรงดันในท่อนี้จะเท่ากับค่าสูงสุด

ไม่ควรอนุญาตให้ใช้งานระยะยาวเมื่อปิดท่อแรงดัน เนื่องจากจะทำให้ของเหลวระเหย การสตาร์ทเครื่องสูบน้ำโดยเปิดอุปกรณ์ข้อต่อแบบเปิดอาจทำให้เกิดแรงกระแทก ส่งผลให้เกิดการละเมิดอุปกรณ์ควบคุมและตัวปั๊มเอง

เมื่อเริ่มปั๊ม ให้เข้าไปในบันทึกการรับและส่งมอบกะ

การทำงานของปั๊ม

ระหว่างการใช้งาน คนขับต้องดูเป็นรายชั่วโมง

การจ่ายน้ำหล่อเย็นตามปกติ

ความสะอาดและรองพื้นป้องกันน้ำมันและน้ำไม่ให้เข้าไปเนื่องจากจะทำลายคอนกรีต

สภาพและการอ่านค่ามาโนมิเตอร์ ช่วงแรงดันใช้งานควรอยู่ที่หนึ่งในสามของมาตราส่วนเกจวัดแรงดัน

อุณหภูมิแบริ่งปั๊มไม่เกิน 60?

เมื่อใช้งานปั๊มไฟฟ้าแบบปิดสนิท เป็นสิ่งต้องห้ามโดยเด็ดขาด

เริ่มปั๊มไฟฟ้าหากไม่แน่ใจว่าเต็มไปด้วยของเหลวและอากาศ ก๊าซ และไอน้ำทั้งหมดถูกกำจัดออกจากปั๊มแล้ว

ทำลายการไหลของของเหลวที่สูบในท่อดูด

เริ่มปั๊มไฟฟ้าหลังการติดตั้งหรือซ่อมแซมโดยไม่ต้องตรวจสอบความต้านทานฉนวนของขดลวดสเตเตอร์ที่สัมพันธ์กับตัวเรือนก่อน

เริ่มปั๊มไฟฟ้าโดยปิดวาล์วดูด

ใช้งานปั๊มไฟฟ้าโดยไม่ต้องติดตั้งอุปกรณ์ควบคุมและปิดกั้นที่ระบุไว้ในเอกสารการปฏิบัติงาน

ปล่อยปั๊มและปิดน้ำหล่อเย็นทิ้งไว้ที่อุณหภูมิแวดล้อม

ใช้งานปั๊มไฟฟ้าโดยไม่ทำให้เย็นลง

เงื่อนไขที่สำคัญที่สุดสำหรับการทำงานที่ถูกต้องของปั๊มคือการหล่อลื่นตลับลูกปืนคุณภาพสูง จำเป็นต้องตรวจสอบระดับของของเหลวที่สูบ

เมื่อใช้ปั๊มสองตัว (ทำงานและสแตนด์บาย) คุณควร:

ให้ปั๊มสแตนด์บายเต็มและวาล์วบนท่อทางเข้าเปิดอยู่

กระจายงานอย่างสม่ำเสมอต่อรอบหรือตรวจสอบให้แน่ใจว่าได้เปิดการสำรองข้อมูลไว้อย่างน้อยสามครั้งในระหว่างการยกเครื่องของเครื่อง

ผู้ขับขี่มีหน้าที่ต้องแจ้งให้ผู้ดูแลกะหรือหัวหน้าคนงานทราบถึงความผิดปกติที่สังเกตเห็นในการทำงานของปั๊ม และทำการเข้าสู่การรับกะและบันทึกการส่งมอบ

ต้องหยุดปั๊มทันทีเมื่อ:

เพิ่มอุณหภูมิแบริ่ง 60 ° C;

การปรากฏตัวของเสียงภายนอกระหว่างการใช้งาน

มอเตอร์ไฟฟ้า;

การสั่นสะเทือนที่ยอมรับไม่ได้

การเชื่อมต่อหน้าแปลนรั่วของผลิตภัณฑ์

หยุดปั๊ม.

ปั๊มหยุดตามคำสั่งของผู้ควบคุมกะตามลำดับต่อไปนี้:

1. ปิดวาล์วบนท่อแรงดันโดยเปลี่ยนเป็นโหมดการทำงาน "ดึง"

2. ปิดมอเตอร์ไฟฟ้าโดยกดปุ่ม "หยุด"

3. ปิดการจ่ายน้ำหล่อเย็นไปยังท่อปั๊ม

4. ปิดวาล์วด้านดูดของปั๊ม

5. ปล่อยปั๊มออกจากผลิตภัณฑ์สูบน้ำหล่อเย็น

6. รายงานต่อหัวหน้ากะและทำรายการในบันทึก