Paglalarawan ng teknolohikal na proseso

Ang panimulang materyal para sa pipe-rolling complex ay mga hot-rolled round billet na may panlabas na diameter na 140 at 160 mm at maximum na haba na 9600 mm.

Ang tuluy-tuloy na paghahagis ng mga billet na may panlabas na diameter na 200 mm (maximum na haba ay 9600 mm din) kasama ng mga hot rolled round billet na may panlabas na diameter na 140 mm ay maaaring gamitin upang mapataas ang produktibidad at mapabuti ang ani. Ang mga bagay ay galing sa bodega.

Sa billet saws, ang hilaw na materyal ay pinutol sa haba ng max. 4.200 mm at ipinasok sa ring furnace.

Pagkatapos ng pagpainit sa kinakailangang temperatura, ang workpiece ay dinadala sa piercing mill.

Sa labasan ng piercing mill, ang hollow billet ay tinuturok ng nitrogen-assisted anti-oxidation powder, at ang hollow billet ay dinadala sa PQF rolling line.

Ang pagpasok ng mandrel sa hollow billet ay isinasagawa sa loob ng linya sa axis ng PQF rolling mill. Ang sistema ng sirkulasyon ng mandrel ay idinisenyo upang palamig ang mga mandrel at lubricate ang mga ito ng grapayt.

Ang inlet side ng PQF Continuous Rolling Mill ay binibigyan ng hydrodescaling system sa panlabas na bahagi ng manggas.

Ang tubo ay pinagsama sa isang 4-stand na PQF mill na may hollow billet reduction stand.

Ang hollow billet reduction stand, na matatagpuan sa harap ng unang PQF stand, ay idinisenyo upang i-calibrate ang panlabas na diameter ng hollow billet at bawasan ang agwat sa pagitan ng hollow billet at mandrel.

Ang proseso ng PQF ay batay sa prinsipyo ng tuluy-tuloy na pag-roll sa isang serye ng 3-roll na nakatayo sa isang mandrel na gumagalaw sa isang pare-parehong bilis sa buong yugto ng pag-roll.

Ang bilis ng mandrel ay kinakalkula ayon sa scheme ng pagpapapangit; ito ay mas mababa kaysa sa bilis ng paglabas ng manggas mula sa unang stand. Samakatuwid, ang materyal ay gumagalaw nang mas mabilis kaysa sa mandrel at ang mga puwersa ng friction sa pagitan ng materyal at ng mandrel ay nakadirekta sa direksyon ng pag-ikot. Ang pag-minimize ng cross flow patungo sa deformation zone at ang pag-alis ng pipe mula sa mandrel sa linya ay nagbibigay-daan sa paggamit ng napakaliit na inter-stand na distansya.

Ang pinakamainam na daloy ng materyal ay nagbibigay-daan sa pag-roll sa mas mataas na bilis.

Direkta sa linya ng PQF mill, mayroong isang extracting at calibrating mill, na binubuo ng 3 stand, ayon sa pagkakabanggit, 3-roll type, na idinisenyo upang alisin ang manggas mula sa mandrel.

Pagkatapos gumulong, ang mandrel ay binawi, inalis sa pamamagitan ng mga rotary arm at pinapakain sa sistema ng sirkulasyon ng mandrel.

Pagkatapos umalis sa extraction at sizing mill, ang manggas sa transverse conveyor ay ipinadala sa preheating induction furnace.

Ang pagtatapos ng rolling ng heated sleeve ay isinasagawa sa isang stretch-reducing mill na nilagyan ng Carta automation system para sa tube rolling na may naka-optimize na data ng setting.

Ang tubo na lumalabas sa stretching at reducing mill ay pinalamig sa isang walking beam cooler. Sa batch cutting saws, ang tubo ay pinutol sa haba.

Sa pre-finishing line, ang mga tubo ay dumadaan sa isang straightening machine, isang eddy current testing system at isang pipe marking machine.

Alinsunod sa mga kinakailangang pamantayan, ang mga tubo ay dumadaan sa kinakailangang Finishing Line.

engineering at bearing pipe

packaging, pagtimbang at pag-label

mga tubo ng boiler

chamfering, hydraulic testing, non-destructive testing

packaging, pagtimbang at pag-label

oilfield at mga tubo ng gas

paggamot sa init

chamfering, hydraulic testing, non-destructive testing

packaging, pagtimbang at pag-label

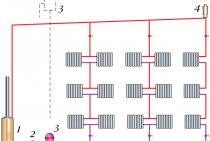

Tuloy-tuloy na Furnace Welding ng Metal Pipe

Ang isang strip ng pinagsamang metal na ginamit bilang blangko para sa hinaharap na produkto (tinatawag ding strip) ay hinihila sa isang espesyal na pugon kung saan ang metal ay pinainit sa temperatura na 1300 ° C (ang eksaktong temperatura ay depende sa grado ng bakal).Pagkatapos ng pagpainit sa pugon, ang mga gilid ng mga piraso ay hinipan upang alisin ang sukat at pagtaas ng lokal na temperatura.

Pagkatapos nito, ang mga gilid ay sumasailalim sa karagdagang pamumulaklak, na tumutulong upang mapataas ang temperatura sa mga halaga na nagpapahintulot sa hinang. Sa ganitong estado, ang metal billet ay pinagsama sa pamamagitan ng compression roll, kung saan ang pangwakas na hinang ng tubo ay nagaganap. Ang mga rolled tubular na produkto na ginawa sa ganitong paraan ay inuri bilang mga produktong pinainit.

Lugar ng aplikasyon

Ang "Seamless Pipe Defect Classifier" ay nagtatatag ng mga termino at kahulugan, posibleng panloob at pang-ibabaw na mga depekto ng ibabaw ng hot rolled seamless na carbon at alloy steel na OCTG pipe. Ang mga guhit na ibinigay ay nagbibigay ng isang malinaw na ideya ng likas na katangian ng itinuturing na mga depekto.

Ang mga terminong itinatag ng "Seamless Pipe Defect Classifier" na ito ay sapilitan para magamit sa lahat ng uri ng dokumentasyong ginagawa.

Mayroong isang standardized na termino para sa bawat konsepto. Ang paggamit ng magkasingkahulugan na mga termino ay hindi pinapayagan. Ang mga kasingkahulugan na hindi katanggap-tanggap para sa paggamit ay ibinibigay sa pamantayan bilang sanggunian at minarkahan ng markang "Ndp".

Ang mga karaniwang termino ay naka-print sa malalaking titik, at ang mga di-wastong kasingkahulugan ay naka-print sa maliit na titik.

MGA pagdadaglat:

| TMK | – | OJSC Pipe Metallurgical Company. |

| VTZ | – | OJSC "Volzhsky Pipe Plant" |

| Sintz | – | OAO Sinarsky Pipe Plant. |

| STZ | – | JSC "Seversky Pipe Plant" |

| TAGMET | – | JSC "Taganrog Metallurgical Plant" |

| VMZ | – | OJSC "Vyksa Metallurgical Plant" |

| CHTPZ | – | OJSC Chelyabinsk Pipe Rolling Plant |

| PNTZ | – | JSC "Pervouralsk Novotrubny Plant" |

7 Solidity ng metal

6.7.1 Mga tubo ng supply group B, pati na rin ang supply group A at E (in

kaso ng pagrarasyon ng pansamantalang pagtutol) ay dapat makatiis sa pagsubok

hydrostatic pressure na kinakalkula ayon sa formula na ibinigay sa GOST 3845,

sa pinahihintulutang stress sa pipe wall na katumbas ng 40% ng lakas ng makunat

para sa tinukoy na grado ng bakal, ngunit hindi hihigit sa 20 MPa.

Ginagarantiyahan ng tagagawa ang kakayahan ng walang tahi

malamig na nabuo na mga tubo upang mapaglabanan ang pagsubok na hydrostatic pressure

nang walang pagsubok. Ang kakayahan ng mga tubo na makatiis sa pagsubok na hydrostatic

presyon ay ibinigay ng teknolohiya ng produksyon ng walang pinagtahian

malamig na nagtrabaho na mga tubo.

Sa halip na hydrostatic pressure testing ng welded

malamig na nabuo na mga tubo, ang tagagawa ay maaaring magsagawa ng patuloy na pagsubok

mga tubo ng metal sa pamamagitan ng mga di-mapanirang pamamaraan.

Cold rolling fabrication

Ang teknolohiya para sa paggawa ng mga bakal na tubo sa pamamagitan ng cold rolling ay binubuo ng dalawang yugto:

- paunang pagproseso;

- pagkakalibrate.

paunang pagproseso. Ang guwang na manggas ay pinalamig pagkatapos mabutas sa gilingan. Ang temperatura nito ay bumababa sa mga halaga kung saan ang metal ay nawawala ang plasticity na kinakailangan para sa forging o piercing. Sa ganitong estado, ang produkto ay sumasailalim sa panghuling pagproseso sa pamamagitan ng paghila sa mga bumubuo ng mga rolyo. Ang metal billet ay hindi matatawag na malamig, dahil ang temperatura nito ay medyo mataas dahil sa mga pag-load ng pagpapapangit kung saan ito ay sumasailalim sa mga rolyo ng rolling mill.

Pagkakalibrate. Bago ang operasyong ito, ang tubo ay sumasailalim sa pagsusubo (ang metal ay pinainit sa isang estado ng recrystallization). Ginagawa ito upang maalis ang stress na lumitaw sa metal pagkatapos gumulong sa gilingan. Salamat sa pagsusubo, ang bakal ay nakakakuha ng plasticity at katigasan na kinakailangan para sa pagkakalibrate, ang lahat ng mga microcracks ay inalis, at ang istraktura ng mga pader ng pipe ay nagiging homogenous.

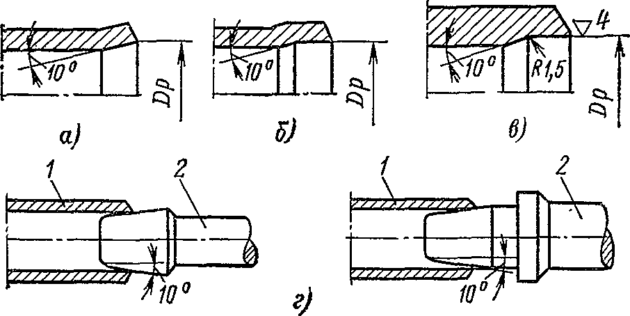

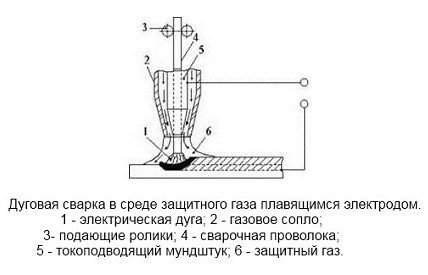

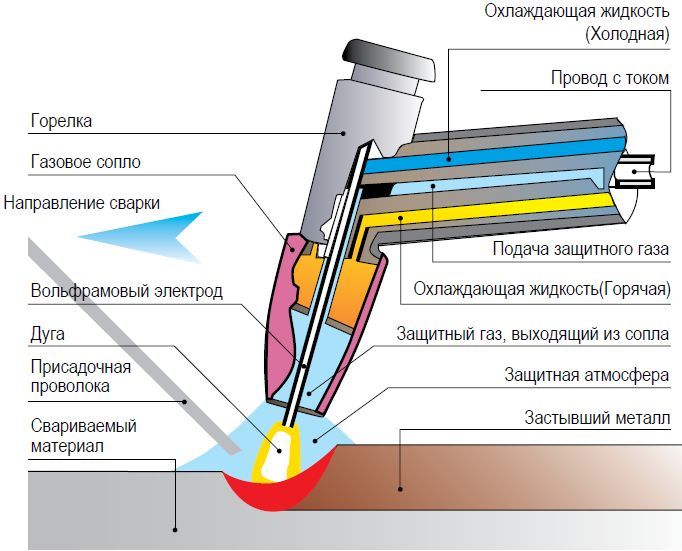

Gas-shielded pipe welding

Kadalasan, ang pamamaraang ito ay ginagamit para sa hinang na mga produktong bakal na may mataas na haluang metal o sa paggawa ng mga hindi kinakalawang na tubo. Sa proseso ng hinang tulad ng isang metal sa karaniwang paraan, ang mga elemento ng alloying ay nawasak, na makabuluhang nagpapababa sa kalidad ng hinang.

Ang mga pinagsamang tubo, sa paggawa kung saan ginagamit ang hinang sa isang shielding gas o electric arc welding, ay tumutukoy sa mga produktong ginawa ng malamig na pagpapapangit.

Pag-uuri

Ang pag-uuri ng produkto ay isinasagawa ayon sa tatlong pangunahing mga parameter:

- Paraan ng paggawa ng manggas;

- Teknolohiya ng pag-roll ng manggas sa isang tubo;

- Paraan para sa pangwakas na pagbuo ng diameter at kapal ng profile na pader ng produkto.

Teknolohiya ng pag-roll ng manggas sa isang tubo

Kasabay nito, ang paraan ng pag-roll ng manggas sa ganap na lawak ay nagpapakilala sa proseso ng produksyon. Depende dito, ibinibigay ang pangalan ng mga production shop at pipe-rolling unit.

Mga paraan upang makakuha ng manggas

Maaaring gamitin ang iba't ibang paraan upang makakuha ng manggas. Kabilang sa mga ito ay ang pagbubutas sa isang pindutin, paglagos sa isang cross roll mill, pagpindot sa roll piercing, pinagsamang pagbubutas sa isang press at isang cross roll machine.

Mga teknolohiyang gumulong sa manggas

Sa ngayon, sa paggawa ng mga hot-rolled pipe ayon sa GOST 8732-78, ang pinakakaraniwang teknolohiya ay ang paggamit ng mga awtomatikong rolling mill.

Ang kanilang paggamit ay nagbibigay ng mga sumusunod na benepisyo:

- Iba't ibang uri ng mga natapos na produkto;

- Mataas na pagganap;

- Automation ng proseso ng produksyon;

- Mataas na antas ng mekanisasyon ng produksyon.

Iba't ibang mga tubo

Sa tulong ng naturang kagamitan sa produksyon, posible na makakuha ng mga tubo ng maliit (hanggang 150 mm), daluyan (hanggang 250 mm) at malaki (400 mm at higit pa) na mga diyametro.

Produksyon ng makapal na pader na walang tahi na mga tubo

Para sa paggawa ng mga tubo na may makapal na pader, ginagamit ang rolling method sa isang pilgrim mill. Ang pangunahing lugar ng paggamit ng mga produktong ginawa sa ganitong paraan ay ang pagpino ng langis at industriya ng langis.

Ang hanay ng mga pinagsamang produkto ng ganitong uri ay kinakatawan ng mga sumusunod na uri ng mga produkto:

- Mga maliliit na profile pipe (kapal ng pader mula 2.5 hanggang 4 mm, diameter - hindi hihigit sa 114 mm, haba ng produkto - hanggang 60 m).

- Katamtaman (haba - hanggang 40 m, kapal - 5-8 mm, diameter - hanggang 325 mm).

- Malaki (haba - hanggang 36 m, kapal - 6-10 mm, diameter - hanggang 700 mm).

Longitudinal rolling sa isang tuloy-tuloy na gilingan

Ang tuluy-tuloy na pag-roll ay itinuturing na ang pinaka-epektibong paraan para sa paggawa ng tuluy-tuloy na hot rolled tubes. Maaari itong magamit para sa paggawa ng mga produktong pinagsama na may diameter na 16 hanggang 350 mm at kapal ng pader na 2 hanggang 25 mm. Kadalasan, para sa paggawa ng pinagsamang bakal alinsunod sa GOST 8732-78, ang mga low-alloy at carbon steel ay ginagamit, mas madalas - mga high-alloy.

Helical rolling

Ginagamit ang screw rolling sa piercing, rolling at calibrating roll ng pipe rolling unit. Ang ganitong mga makina ay nailalarawan sa pamamagitan ng mataas na kakayahang magamit, ngunit sa parehong oras sila ay mas mababa sa pagiging produktibo sa mga kagamitan na may tuluy-tuloy na gilingan.

Kapag ginagamit ang pamamaraang ito, hindi na kailangang palitan ang mga roll kapag lumilipat sa produksyon ng mga hot-rolled na hugis na mga tubo ng ibang diameter, na lubos na nagpapadali sa proseso. Ang teknolohiyang ito ay pangunahing ginagamit sa paggawa ng mga hot-rolled steel pipe para sa mga bearing ring.

Produksyon sa rack mill

Sa ganitong paraan ng produksyon, ang mga baso ay itinutulak gamit ang isang mandrel sa isang serye ng mga roller cage. Ang teknolohiyang ito ay ginagamit upang makabuo ng tuluy-tuloy na hot-rolled tubes mula sa square billet.Sa ganitong paraan, ang mga tubo ng maliit na kapal ng pader ay nakuha, na may diameter na hindi hihigit sa 245 mm. Ang mga modernong kagamitan ng mga dayuhang tagagawa ay nagpapahintulot sa mga produktong may mataas na lakas na may haba na hanggang 12 metro at isang kapal ng pader na 2.5-10 mm.

Ang pagpili ng paraan ng produksyon ay tinutukoy ng mga kinakailangang katangian at layunin ng tapos na produkto. Ginagawang posible ng mga modernong kagamitan na makakuha ng mga de-kalidad na produkto, tiyakin ang pagsunod sa GOST 8732-78 at, sa parehong oras, bawasan ang mga gastos sa cash para sa produksyon ng mga hot-rolled at cold-rolled steel pipe.

Mga uri ng pipe metal

Ang mga metal pipe ay maaaring uriin ayon sa mga kondisyon ng paggamit, teknolohiya ng produksyon at paraan ng proteksyon ng kaagnasan.

Mayroong dalawang pangunahing aplikasyon: pangkalahatang layunin at dalubhasa. Ang mga bakal na tubo para sa mga espesyal na layunin ay nahahati sa mga sumusunod na uri:

- para sa mga tubo ng pagpainit, tubig at gas na ginagamit sa mga pamayanan;

- metal pipe para sa transportasyon ng gas at mga pipeline ng langis, na idinisenyo upang gumana sa ilalim ng mataas na presyon;

- mga produkto para sa mga drilling rig;

- para sa industriya ng kemikal (dapat magkaroon ng mataas na pagtutol sa kaagnasan);

- mga produktong metal na may hugis-parihaba o hugis na cross section;

- tindig.

Sa pamamagitan ng teknolohiya ng produksyon:

- electric-welded pipe rolling na may tuwid na tahi;

- welded steel na may spiral seam;

- tuluy-tuloy na malamig na rolling;

- tuluy-tuloy na mainit na rolling.

Ayon sa paraan ng proteksyon ng kaagnasan:

- hindi kinakalawang na asero rolling;

- galvanized metal (sa isa o magkabilang panig);

- na may polymer coating.

Kaugnay na video: Pipe rolling

https://youtube.com/watch?v=bJlMDTRYvBY

Isang seleksyon ng mga tanong

- Mikhail, Lipetsk - Anong mga disc para sa pagputol ng metal ang dapat gamitin?

- Ivan, Moscow — Ano ang GOST ng metal-rolled sheet steel?

- Maksim, Tver — Ano ang pinakamahusay na mga rack para sa pag-iimbak ng mga produktong metal?

- Vladimir, Novosibirsk — Ano ang ibig sabihin ng ultrasonic processing ng mga metal nang walang paggamit ng mga nakasasakit na sangkap?

- Valery, Moscow — Paano gumawa ng kutsilyo mula sa isang tindig gamit ang iyong sariling mga kamay?

- Stanislav, Voronezh - Anong kagamitan ang ginagamit para sa paggawa ng galvanized steel air ducts?

Electric arc welding ng mga pinagsamang tubo

Ang teknolohiya ng pagmamanupaktura gamit ang electric welding ay ginagawang posible na makagawa ng mga produkto na may pinakamababang kapal ng pader at malaking diameter. Karamihan sa mga pinagsamang tubo, lalo na, para sa pagtula ng mga pipeline ng gas at mga network ng supply ng tubig, ay ginawa ng arc welding na may flux. Ang proseso ng paggawa ng electric-welded pipe-rolling ay may kasamang ilang mga yugto:

- ang rolled sheet metal ay binibigyan ng kinakailangang hugis sa pamamagitan ng paghila nito sa mga profile roll ng rolling mill;

- bilang isang resulta, ang mga billet ng bakal na inihanda para sa hinang ay nakuha;

- ang proseso ng profiling ay isinasagawa gamit ang roller rolling.

Ang buli ay mas pinipili para sa paggawa ng straight-seam pipe kaysa sa compression molding, na pangunahing ginagamit sa paggawa ng malalaking bilugan na mga produkto.

Hindi tulad ng mga produktong metal na may tuwid na tahi, ang pag-profile ng mga spiral tubular na produkto ay isinasagawa sa manggas o wolf-straightening mill. Pagkatapos mabuo, ang mga gilid ng mga blangko ng bakal ay hinangin gamit ang electric arc welding. Depende sa uri ng produkto, lumilitaw ang isang tuwid o spiral weld sa ibabaw, na dapat linisin ng grant at palamig.

Ang pinalamig na produkto ay naka-calibrate. Pagkatapos nito, ito ay sinusuri, na-scan ng ultrasonic at nasubok para sa paglaban sa mga posibleng pagkarga. Dagdag pa, ang isang pangwakas na pagsusuri ay isinasagawa, at kung walang nakitang mga depekto, ang mga produkto ay ipapadala para ibenta.

Mga pamantayan sa paggawa

Ang teknolohiya ng produksyon at mga katangian ng mga natapos na produkto ay dapat matugunan ang mga kinakailangan ng dokumentasyon ng regulasyon.Ang mga sumusunod na pamantayan ay nalalapat sa lugar na ito ng produksyon:

- GOST 8731-74 - kinokontrol ang mga katangian ng hot-rolled general-purpose rolled na mga produkto mula sa alloyed at high-carbon steels;

- GOST 9567, GOST 8732 - magtatag ng mga laki ng tubo at katanggap-tanggap na mga paglihis ng parameter;

- GOST 8732-78 - tumutukoy sa assortment ng hot-rolled seamless shaped pipe;

- GOST 21945-76 - kinokontrol ang mga katangian ng hot-rolled seamless pipe na ginawa batay sa titanium alloys.

Mga tubo batay sa titanium alloy

Mayroon ding iba pang mga dokumento ng regulasyon na tumutukoy sa mga katangian ng mainit at malamig na pinagsama na mga produkto na ginawa gamit ang isang partikular na teknolohiya.