Pagpili ng laki ng furnace ng tubo

Layunin: upang pumili ng isang pugon na nakakatugon sa paunang data at dating kinakalkula na mga parameter, at upang maging pamilyar sa mga katangian at disenyo nito.

Ang pagpili ng karaniwang sukat ng tube furnace ay isinasagawa ayon sa katalogo, depende sa layunin nito, init na output at uri ng gasolina na ginamit.

Sa aming kaso, ang layunin ng pugon ay pagpainit at bahagyang pagsingaw ng langis, init na output QT ay 36.44 MW, at ang gasolina ay fuel oil. Batay sa mga kundisyong ito, pumili kami ng isang tube furnace para sa pinagsamang gasolina (fuel oil + gas) SKG1.

Talahanayan 2.

Mga teknikal na katangian ng furnace SKG1.

|

Tagapagpahiwatig |

Ibig sabihin |

|

Mga nagliliwanag na tubo: ibabaw ng pag-init, m2 haba ng pagtatrabaho, m |

730 18 |

|

Bilang ng mga gitnang seksyon n |

7 |

|

Heat output, MW (Gcal/h) |

39,5 (34,1) |

|

Pinahihintulutang thermal stress ng mga radiant pipe, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Pangkalahatang dimensyon (na may mga platform ng serbisyo), m: haba L lapad taas |

24,44 6 22 |

|

Timbang, t: furnace metal (walang coil) mga lining |

113,8 197 |

Ang mga hurno ng uri ng SKG1 ay mga libreng patayong pugon ng pagkasunog ng apoy, hugis-kahon, na may pahalang na pagkakaayos ng mga coil tube sa isang silid ng radiation. Ang mga burner ng uri ng GGM-5 o GP ay matatagpuan sa isang hilera sa ilalim ng pugon. Sa bawat panig ng silid ng radiation, ang mga screen ng tubo na naka-mount sa dingding na may isang hilera ay naka-install, na na-irradiated ng isang bilang ng mga patayong sulo. Ang pipe screen ay maaaring single-row at double-row wall-mounted.

Dahil ang pinagsamang gasolina ay sinusunog sa pugon, ang isang kolektor ng gas ay ibinibigay sa pugon, kung saan ang mga gas ng pagkasunog ay pinalabas sa isang hiwalay na tsimenea.

Ang mga burner ay sineserbisyuhan mula sa isang gilid ng pugon, salamat sa kung saan ang dalawang single-chamber furnace ay maaaring mai-install nang magkatabi sa isang karaniwang pundasyon, na konektado sa pamamagitan ng isang landing, at sa gayon ay bumubuo ng isang uri ng dalawang silid na pugon.

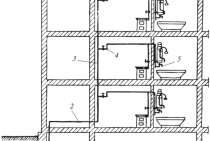

Ang disenyo ng SKG1 type furnace ay ipinapakita sa Fig.2.

Fig.2. Uri ng tube furnace SKG1:

1 - landings; 2 - likid; 3 - frame; 4 - lining; 5 - mga burner.

Konklusyon: kapag pumipili ng laki ng pugon, ang kondisyon ng pinakamalapit na pagtatantya ay isinasaalang-alang, i.e. sa lahat ng karaniwang sukat na may heat output na mas malaki kaysa sa kinakalkula, ang isa na may pinakamababang init na output (na may maliit na margin) ang napili.

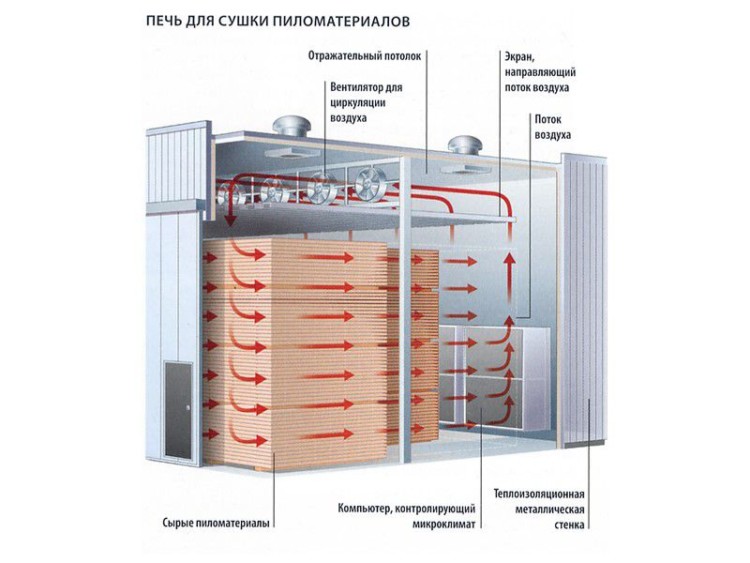

Mga mode ng pagpapatayo

Sa panahon ng proseso ng pagpapatayo, ang oven ay maaaring gumana sa mababang temperatura, normal o mataas na temperatura mode.

Mababang temperatura at normal na mode

Ang pagproseso ng kahoy sa mababang temperatura ay isinasagawa sa 45 °. Ito ang pinakamalambot na pamamaraan, pinapanatili nito ang lahat ng mga orihinal na katangian ng puno sa pinakamaliit na mga nuances at itinuturing na isang mataas na kalidad na teknolohiya. Sa pagtatapos ng proseso, ang moisture content ng kahoy ay halos 20%, iyon ay, ang naturang pagpapatayo ay maaaring ituring na paunang.

Tulad ng para sa normal na mode, nagpapatuloy ito sa mga temperatura hanggang sa 90 °. Pagkatapos ng pagpapatayo, ang materyal ay hindi nagbabago ng hugis at sukat, bahagyang nabawasan ang liwanag ng kulay, lakas. Ito ang pinakakaraniwang teknolohiya na ginagamit para sa iba't ibang uri ng kahoy.

Mode ng mataas na temperatura

Sa mode na ito, ang pagpapatayo ay nangyayari dahil sa pagkilos ng sobrang init na singaw (temperatura na higit sa 100 °) o mainit na hangin. Ang proseso ng pagpapatayo ng mataas na temperatura ay binabawasan ang lakas ng kahoy, na nagbibigay ng mas madilim na lilim, kaya ang materyal ay ginagamit upang lumikha ng pangalawang gusali at mga bahagi ng kasangkapan. Kasabay nito, ang pagpapatuyo gamit ang sobrang init na singaw ay magiging mas banayad kaysa sa paggamit ng hangin.

—

MAG-INGAT 2

|

СÑема поÑоков в двÑÑкаменой пеÑÐ. a |

Hilera "ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ³³³¾ð · · ð ð ð ³ ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð μ μ ð ð ð ² μ μ ð ² ð ²²ðñ½ðμμ¹¹¹¹¸¸¸¸¸¹¸¸μμμðð𸸸¸¸¸¸¹¸¸¸¸¸¸¸¹¸¸¸¸¸¸¸¹¸¸¹¹¹¹¹¹¹¹¹¹¹¹¹¹ðððððð¹¹¹¹¹¹¹¹¹ð¹ðððð¹¹¹¹¹¹¹¹¹¹ððð𸹹¹¹¹¹¹¹ððððððð¹¹¹¹¹¹ðð¹ðððððð¹¹¹¹¹¹¹ððððððð¹¹¹¹¹ðððððð𸸸¸¸¹¸¸¹¹¹¹¹¹¹ðððððð¹¹¹¹ меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

a

|

ТÐμÑнологиÑеÑÐºÐ°Ñ a |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ D пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ Ð² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± nd ° NNN пÐμÑÑ 3 tirador; Ð ð ð ð ð ð ðμð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ² ² ² ² ² ð μ Ð ¢ ÐμÑмиÑÐμÑкоÐμ nd ° Ð · Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ Ð · Ð ° ÑÑÐμÑ ÑÐμпл Ð ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑоди змеевики конвекÑионной камеÑееÑе500 - 600 rbl. pabalik Ð ð · ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð μ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð РРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑÑѱ ÑоÑѵµ°Ð²Ð ÐÑд Rocking room · ð ð ð ºð ð ð ð ð ð ет фом ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

a

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° л ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

a

|

¾¾¾ðμμºººº ° ²²μðððð 𺽲²²½ -¸¸ððð½²½½¸¸¾¸ ðð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸. a |

Run ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμмÐμÑÐ ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° Ð »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ D ÑÑоР' ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

a

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ² δδ¾¾ººº¸¸¸¸¸¸¸¸¸¸ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ð¾ÐºÐ¾Ð². Ð Ð · Ð ° виÑимоÑÑи Ð¾Ñ Ð¿ÑÐμÐ'поР»Ð ° гР° Ðμмого нР° поÑÐ ° D nd ° Ð · ового ÑоÑÑоÑÐ½Ð¸Ñ Ð½Ð ° гÑÐμвР° Ðμмого пÑоР' Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μl Ðа ÑиÑ. 29 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ñ RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ Ð · мÐμÐμвикР° Ð · Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ Ð² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи Ð · мÐμÐμвикР° nd ° Ð'иР° нÑной камеÑÑ.

a

Na may sloping vault

Sa ilalim

nauunawaan ang radiative heat transfer

pagsipsip ng nagniningning na init, sa ilalim

convective - paglipat ng init sa pamamagitan ng

paghuhugas ng mga ibabaw ng tubo na may usok

mga gas.

V

nagliliwanag na silid pangunahing dami

ang init ay inililipat ng radiation at lamang

hindi gaanong mahalaga - convection, at sa

convection chamber - vice versa.

panggatong na langis

o ang gas ay sinusunog gamit ang mga burner,

na matatagpuan sa mga dingding o sahig ng silid

radiation. Lumilikha ito ng isang maliwanag

tanglaw, na mainit-init

mainit na mga particle ng gasolina

pinainit sa 1300-1600 ° C, naglalabas

init. Ang mga sinag ng init ay bumabagsak sa labas

ibabaw ng mga tubo ng seksyon ng radiation

at hinihigop, lumilikha ng tinatawag na

sumisipsip na ibabaw. Pati thermal

Ang mga sinag ay umaabot din sa mga panloob na ibabaw

mga dingding ng nagliliwanag na silid ng pugon. Pinainit

ang mga ibabaw ng dingding, sa turn, ay nagliliwanag

init na hinihigop din

ibabaw ng mga nagliliwanag na tubo.

Sa

ang ibabaw na ito ng lining ng radiation

Ang seksyon ay lumilikha ng isang tinatawag na reflective

ibabaw na (theoretically) hindi

sumisipsip ng init na inilipat dito ng gas

kapaligiran ng pugon, ngunit sa pamamagitan lamang ng radiation na nagpapadala

ito sa isang tubular coil. Kung hindi

isaalang-alang ang mga pagkalugi sa pamamagitan ng mga pader ng pagmamason, kung gayon

sa panahon ng normal na operasyon

kiln panloob na ibabaw ng mga dingding ng tapahan

naglalabas ng kasing dami ng init na sinisipsip nila.

Mga produkto

Ang pagkasunog ng gasolina ay pangunahin at

pangunahing pinagmumulan ng init na hinihigop

sa seksyon ng radiation ng mga hurno ng tubo

– 60–80% ng kabuuang init na ginamit sa tapahan

ipinadala sa silid ng radiation, ang natitira

– sa seksyon ng convection.

Triatomic

mga gas na nakapaloob sa mga flue gas

(singaw ng tubig, carbon dioxide at

sulfur dioxide), sumisipsip din at

naglalabas ng nagniningning na enerhiya sa tiyak

mga pagitan ng wavelength.

Dami

nagniningning na init na hinihigop sa nagliliwanag

kamara, depende sa ibabaw ng sulo,

pagsasaayos nito at antas ng kalasag

mga hurno. Malaking tanglaw na ibabaw

nagpapabuti ng kahusayan

direktang paglipat ng init sa mga ibabaw

mga tubo. Pagtaas sa ibabaw ng masonerya

nakakatulong din sa paglago

kahusayan ng paglipat ng init sa nagliliwanag

camera.

Temperatura

mga gas na umaalis sa seksyon ng radiation,

ay karaniwang medyo mataas, at ang init ng mga ito

maaaring magamit pa ang mga gas sa

convection oven.

mga gas

pagkasunog mula sa silid ng radiation, waddling

sa pamamagitan ng pass wall, pumasok

convection chamber. convection chamber

nagsisilbing gamitin ang pisikal

init mula sa mga produktong pagkasunog na lumalabas

seksyon ng radiation, kadalasang may temperatura

700–900 °С. Init sa convection chamber

ang mga hilaw na materyales ay inililipat pangunahin sa pamamagitan ng kombeksyon

at bahagyang sa pamamagitan ng radiation ng triatomic

mga bahagi ng flue gas. Susunod na usok

ang mga gas ay nakadirekta sa tsimenea at tambutso

ang mga tubo ay inilalabas sa kapaligiran.

produkto,

upang mapainit, isa o

ilang batis ang pumapasok sa mga tubo

convective coil, pumasa sa mga tubo

radiation kamara screen at pinainit sa

kinakailangang temperatura, paglabas

mga hurno.

Halaga

convective section, kadalasan

pinili sa paraang

ang temperatura ng mga produktong pagkasunog na umaalis

sa hogs, ay halos 150 °C na mas mataas kaysa

ang temperatura ng pinainit na mga sangkap sa

pasukan sa oven. Samakatuwid, ang pagkarga ng init

mas kaunting mga tubo sa convective section kaysa

sa radiation, na dahil sa mababa

koepisyent ng paglipat ng init mula sa gilid

mga tambutso na gas.

Kahusayan

Ang paglipat ng init sa pamamagitan ng convection ay dahil sa,

una sa lahat, ang bilis ng paggalaw ng usok

mga gas sa convection chamber. Paghabol

sa mataas na bilis, gayunpaman, ay pinigilan

pinahihintulutang mga halaga ng paglaban

ang paggalaw ng mga gas.

Para sa

mas mahigpit na daloy sa paligid ng mga tubo

mga gas at mas malaking kaguluhan sa daloy

mga tubo ng tambutso ng gas sa convection

karaniwang inilalagay ang mga silid

pattern ng checkerboard. Sa ilang mga hurno

ang mga istruktura ay gumagamit ng ribed

convection pipe na may mataas na binuo

ibabaw.

malapit na

lahat ng kiln na kasalukuyang gumagana

oras sa mga refinery,

ay nagliliwanag-kombeksyon,

mga.Ang mga pipe coils ay matatagpuan sa

convection at nagliliwanag na mga silid.

Sa tulad ng isang countercurrent paggalaw ng mga hilaw na materyales

at mga produkto ng fuel combustion karamihan

buong paggamit ng init na nabuo

kapag ito ay nasunog.

—

MAG-INGAT 1

|

УÑÑойÑво еÑикалÑно-ÑакелÑной пй пй пй a |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии Ð Ð Ð Ð Ð Ð Ð δÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ñ DD »Ñ nd ° вномÐμÑного nd ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки nd ° Ñпол Ð ° гР° NN в nd ° ÑмР° Ñном поÑÑÐ'кÐμ Ð ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

a

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной ÑилиедÑй¸ÐµÑÑй¸Ð¹Ñй¸Ð¾Ð¹¸Ð¾Ð¹¸Ð¾Ð¹¸Ð¾Ð¹¸Ð¾Ð¸ 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. a |

rамеÑа конвекÑии A Ð Ð Ð Ð Ð Ð Ð Ð μm

a

|

| Ðμ½½ð¸ººð ¸¸ð¸¸¸¸¸¸¸¸¸μºººÐ½º¼μμμññºððð¼¼¾¼¼¼¼¼¼¼¼¼¼¼¼¼¼ a |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑнад камеÑой ÑадиаÑии. Ð ð ð ð ð ð ð ¿ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð L. Ð ð ð ð ð ð ð ð ð ð ð ð ð μ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ о¾¾ »ññ¸¸μ ¿¿¿μñ¸¸ ð'ð» ñ ñð ° ²²²½¾³¼¾μμð½¾¾¾³³¾¾¾¾¾¾½ñ'ð ° ° ° ñ ·¾¾¾ð½ññ ññññ ñ ññ ñ ññññ ñññññññññññññ

a

|

пеÑи Ñипа ЦÐ. a |

rамеÑа конвекÑии Ð · ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± Ñ ÐºÐ¾Ð½Ð²ÐμкÑионного Ð · мÐμÐμвикР° могÑÑ Ð ± NNN гл Ð ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми DD »D оÑиповР° r½Ð½Ñми.

a

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии ¸¸¸¼¼μμ¼¼μμμðμ¼¾¾μðμð¼¼¾¾¹ ³³³ ° ð · ¾¾¾ð ± ¾¾¾ð½¸¸ »»º ¸¸ ñðμ³³³ð» ±μ¸¸¸¸¹ ñ¸¸¸ ± ðμñ.

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð DnD »Ð¸ÑиÑÐμл ÑнР° Ñ Ð¾ÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии NDD »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± ол ÐμÐμ nd ° вномÐμÑноÐμ nd ° ÑпÑÐμÐ'ÐμÐ » РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРопÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи nd ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20 - 30% D ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸Ñ кокÑа на внÑÑÑенней повеÑÑноÑÑи оÑÑи Ð

a

|

ТÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑнаклоннÑм Ñводом. a |

R камеÑе конвекÑии оÑновнР° Ñ Ð¿ÐμÑÐμÐ'Ð ° nd ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · ов Ñ ÑÑÑÐ ± ð Рм𸸠(60 - 70%), оññðð Ð Ð ñð½ððμ ñðμп¿¿¾ (20 - 30%) - о и Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð »ÑÑÐµÐ½Ð¸Ñ Ð ð ð ð ² ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

a

R камеÑе конвекÑии Ð ð ð ð ð ð ð ð ð ð ð ð ð ð μ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ðμ Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð, ¿¿¿¸¸¼¼μñ ð'ð »ñ ¿¿¿¾¾ ' ¾¾¾³³μ²²² ° ²²²¾ · · · °¿¿ ° ñ¸¸ »¸¸ ¿¿¿ ° ñð °, 𽸠° 𻠸𸸸μ 𠺾¾¾½½²μ𠺹¹¹½½½ðμ𺹹¹¹½½½½½¾¾¾¹ ñð ° ññ¸ ¸ ¿¿μμ¸¸ ð½ðμ ¾¾¾ ± ñð · ð ° ñðμð » Ñно.

a

Pisikal at Mekanikal na Katangian ng Solcoat Composite Compounds

| Mga pagpipilian sa komposisyon | Berdeng Solcoat | CroMag Solcoat | Itim na Solcoat | puting asin na amerikana | Hi-e Solcoat | Mga Hi-e Pipe |

| Hitsura | Matt green | mapusyaw na berdeng makinis | itim na kulay abo makinis | Banayad na kulay abo makinis | madilim na berdeng makinis | berdeng kulay abo makinis |

| Temperaturang pantunaw | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Lagkit (4mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| pagpapalawak ng thermal | 7.2×10-6 hanggang 6.4×10-5 | 6.4×10-6 hanggang 4.8×10-5 | 1.1 – 4.3×10-5 | 9.3×10-6 hanggang 4.8×10-5 | 6.9×10-6 hanggang 4.8×10-5 | 9.8x10-5 |

| Thermal conductivity [W/m.K] sa 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Density pagkatapos ng calcination [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Pagbaba ng timbang pagkatapos magpainit hanggang 750ºC | ||||||

| Emissivity (pagitim) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Porosity | ||||||

| Thermal shock resistance [ºC/sec] | >600 | >500 | >200 | >500 | >800 | >780 |

| Pagdirikit | ||||||

| sa metal 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| sa keramika 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Paglaban sa abrasion | ||||||

| sa 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| sa 1000ºC 4.5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Solid na bahagi ng komposisyon | ||||||

| Maliwanag (bulk) density [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Hitsura | Banayad na berdeng pulbos | Banayad na berdeng pulbos | itim na pulbura | Banayad na kulay abong pulbos | Madilim na berdeng pulbos | Gray-green na pulbos |

1) sa 18ºC 2) sa red hot wire 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Magsimula sa 700ºC, ∆T= -680ْC

—

MAG-INGAT 2

R камеÑе конвекÑии . Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð РРРРРРРРРРРРг

a

R камеÑе конвекÑии ¿¿¿Ññðð ð ° ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ð ð ¾ ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. Ð ° ¸¸¸ ± ¾¾¾ »ññ¸μμ ²²¾¾ ñ𸿿¿ »²²²¾ ñðμ¿¿¿» ð ° ²² ð ºð ° ¼¼¼μðμ 𺾾½½μμ''' ¸¸¸ ¿¿¿μñμð''ð ññ ¼¼ 𠺺¾¾½μμμºº¼¸¸¸¸; оð½ððððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

a

R камеÑе конвекÑии Nd ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± Ñ, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° внÑм оР± nd ° Ð · ом пÑÑÐμм конвÐμкÑиР¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

|

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð ñ Ð Ð Ð . a |

R камеÑе конвекÑии ¿¿¿Ðððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ipagpatuloy. Ð ° ¸¸¸ ± ¾¾¾ »ññ¸μμ ²²¾¾ ñ𸿿¿ »²²²¾ ñðμ¿¿¿» ð ° ²² ð ºð ° ¼¼¼μðμ 𺾾½½μμ''' ¸¸¸ ¿¿¿μñμð''ð ññ ¼¼ 𠺺¾¾½μμμºº¼¸¸¸¸; ¾¾¾½ððððð 60ñððð ° ðμñ 60 - 70% ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

R камеÑе конвекÑии Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ñ

a

R камеÑе конвекÑии . Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии ¿¿¿Ðððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ð ð ° ð ð ð ð ð ñ¾¾² ¾¾¾ ¸¸¸ · ð »ññðμ𽸸ñ ññðμð½¾¾º ðºð» ð ° ð'𺸸. Ð ° ¸¸¸ ± ¾¾¾ »ññ¸μμ ²²¾¾ ñ𸿿¿ »²²²¾ ñðμ¿¿¿» ð ° ²² ð ºð ° ¼¼¼μðμ 𺾾½½μμ''' ¸¸¸ ¿¿¿μñμð''ð ññ ¼¼ 𠺺¾¾½μμμºº¼¸¸¸¸; оð½ððððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

a

R камеÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÑв жидк¾Ð¼ и.

a

|

СÑема пеÑедаÑи Ñепаа камеÑе кониºÐµÐµÐ½Ð¸ a |

R камеÑе конвекÑии ¿¿¿Ððð²² ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ð ð ð ð ð ð ð ð ½ ð ð ð ñ ½ ½ððððμμðμðºðºººμμð ° ° º º ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; ¾¾¾½ððððð 60 60 60¸¸¸¸¸¸ð ° ðμñ 60 - 70% ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии . Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

|

. . a |

R камеÑе конвекÑии ¿¿¿Ðððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ð ð ° ð ð ð ð ð ñ¾¾² ¾¾¾ ¸¸¸ · ð »ññðμ𽸸ñ ññðμð½¾¾º ðºð» ð ° ð'𺸸.

a

|

rh. 1-гоÑелка. 2 - ruff 3-змеевики. a |

Pinasimpleng pagkalkula ng radiation chamber

Ang layunin ng hakbang sa pagkalkula na ito ay upang matukoy ang temperatura ng mga produkto ng pagkasunog na umaalis sa pugon at ang aktwal na density ng init ng ibabaw ng mga nagliliwanag na tubo.

Ang temperatura ng mga produkto ng pagkasunog na umaalis sa pugon ay matatagpuan sa pamamagitan ng paraan ng sunud-sunod na pagtatantya (paraan ng mga pag-ulit), gamit ang equation:

,

saan qR at qrk — heat stress ng ibabaw ng radiant tubes (aktwal) at maiuugnay sa libreng convection, kcal/m2h;

HR - pag-init ng ibabaw ng mga nagliliwanag na tubo, m2 (tingnan ang Talahanayan 2);

HR /Hs - ang ratio ng mga ibabaw, depende sa uri ng pugon, sa uri at paraan ng pagsunog ng gasolina; tanggapin HR /Hs = 3,05 ;

ay ang average na temperatura ng panlabas na dingding ng mga nagliliwanag na tubo, K;

- koepisyent, para sa mga firebox na may libreng tanglaw = 1.2;

SAs \u003d 4.96 kcal / m2 hK - ang koepisyent ng radiation ng isang ganap na itim na katawan.

Ang kakanyahan ng pagkalkula sa pamamagitan ng paraan ng pag-ulit ay itinakda namin ang temperatura ng mga produkto ng pagkasunog TP, na nasa loob ng 10001200 K, at sa temperaturang ito natutukoy namin ang lahat ng mga parameter na kasama sa equation para sa pagkalkula TP. Susunod, kinakalkula ang equation na ito TP at inihahambing ang natanggap na halaga sa naunang natanggap. Kung hindi sila tumugma, pagkatapos ay ang pagkalkula ay ipagpatuloy sa pag-aampon TPkatumbas ng nakalkula sa nakaraang pag-ulit. Ang pagkalkula ay nagpapatuloy hanggang sa ibinigay at nakalkulang mga halaga TP hindi tumutugma sa sapat na katumpakan.

Para sa unang pag-ulit na kinukuha namin TP = 1000 K.

Average na mass heat capacities ng mga gas sa isang naibigay na temperatura, kJ/kgK:

; ;

; ; .

Ang nilalaman ng init ng mga produkto ng pagkasunog sa temperatura TP = 1000 K:

kJ/kg.

Ang maximum na temperatura ng mga produkto ng pagkasunog ay tinutukoy ng formula:

,

saan T ay ang pinababang temperatura ng mga produkto ng pagkasunog; T = 313 K;

T = 0.96 - kahusayan mga hurno;

SA.

Average na mass heat capacities ng mga gas sa temperatura Tmax, kJ/kgK:

; ;

; ; .

Ang nilalaman ng init ng mga produkto ng pagkasunog sa temperatura Tmax:

kJ/kg.

Ang nilalaman ng init ng mga produkto ng pagkasunog sa temperatura Twow.:

kJ/kg.

Direktang return ratio:

Ang aktwal na init ng stress ng ibabaw ng mga nagliliwanag na tubo:

kcal/m2h.

Ang temperatura ng panlabas na dingding ng screen ay kinakalkula ng formula:

,

saan 2 = 6001000 kcal/m2hK ay ang koepisyent ng paglipat ng init mula sa dingding patungo sa pinainit na produkto; tanggapin 2 = 800 kcal/m2hK;

- kapal ng pader ng tubo, = 0.008 m (2, Talahanayan 5);

= 30 kcal/mchK ay ang koepisyent ng thermal conductivity ng pipe wall;

galit / galit - ang ratio ng kapal sa koepisyent ng thermal conductivity ng mga deposito ng abo; para sa mga likidong panggatong galit / galit = 0.002 m2hK/kcal (2, p.43);

Ang C ay ang average na temperatura ng pinainit na produkto;

SA.

Ang init ng stress ng ibabaw ng mga nagliliwanag na tubo, na maiuugnay sa libreng convection:

kcal/m2h.

Kaya, ang temperatura ng mga produkto ng pagkasunog na umaalis sa pugon:

SA.

Tulad ng nakikita mo, kinakalkula TP ay hindi tumutugma sa halaga na kinuha sa simula ng pagkalkula, samakatuwid, inuulit namin ang pagkalkula, pagkuha TP = 1062.47 K.

Ang mga resulta ng pagkalkula ay ipinakita sa anyo ng isang talahanayan.

Talahanayan 3

|

numero ng pag-ulit |

ako |

Tmax, SA |

imax, |

, |

, SA |

, |

Tp, SA |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Kinakalkula namin ang dami ng init na inilipat sa produkto sa silid ng radiation:

kJ/h

Fig.3. Scheme ng radiation chamber ng isang tube furnace:

I - hilaw na materyales (input); II - hilaw na materyal (output); III - mga produkto ng pagkasunog ng gasolina; IV - gasolina at hangin.

Mga konklusyon: 1) kinakalkula ang temperatura ng mga produkto ng pagkasunog na umaalis sa pugon gamit ang paraan ng sunud-sunod na pagtatantya; Kahulugan nito TP = 1045.81 K;

2) ang aktwal na density ng init ng ibabaw ng mga nagliliwanag na tubo sa kasong ito ay qR = 24798.7 kcal/m2h;

3) paghahambing ng nakuhang halaga ng aktwal na density ng init sa pinahihintulutang halaga para sa pugon na ito qidagdag.= 35 Mcal/m2h (tingnan ang Talahanayan 2), masasabi nating underloaded ang ating furnace.

Do-it-yourself na produksyon

Ang pagpapatayo ng kahoy sa isang pribadong paraan ay nangangailangan ng isang espesyal na silid, na maaari mong gawin sa iyong sarili. Kung kailangan mong bumuo ng isang dryer para sa kahoy gamit ang iyong sariling mga kamay, pagkatapos ay sa isang plot ng lupa kailangan mong maglaan ng isang lugar na halos 10 m2 para sa pag-install. Kakailanganin mo ang kongkreto para sa pundasyon, materyal at thermal insulation para sa mga dingding, mounting foam, isang sistema ng bentilasyon, isang boiler at pantulong na kagamitan.

Mga yugto ng konstruksiyon

Ang pagtatayo ng isang mini-dryer ay binubuo ng sunud-sunod na mga yugto:

- paghahanda ng pundasyon para sa pag-install;

- walling;

- thermal pagkakabukod;

- pag-install ng bubong at pintuan;

- pag-install sa kisame ng mga radiator at tagahanga;

- pag-install ng boiler bilang pagsunod sa mga regulasyon sa kaligtasan, pagtula ng mga tubo.