Makara doldurma kapasitesi

Oltayı sabitlemeden önce makara çıkarılır: makaranın önündeki vidayı sökün ve üzerinde bulunan düğmeye basın (debriyaj arka ise).

Ardından, kaydediciyi açmanız gerekir. Makarayı eksene takıyoruz ve vidayı sıkıyoruz. Kurulum sırasında herhangi bir kuvvet gerekmez. Makaranın takılı olduğu, bir tıklama ile bir mandal ile gösterilir.

Hat istifleyiciyi kapattıktan sonra, oltayı sarmaya devam ediyoruz. Daha düzgün bir sarım için misina çekmeniz önerilir. Makaranın çalışması sırasında problem yaşamamak için makaranın kenarından misinaya kadar en az 2 milimetre kalmalıdır.

Makara kapasitesi, kullanım kılavuzunda makara üreticisi tarafından belirtilmiştir.

Üretici firma

Bu cihazın oluşturulması ve geliştirilmesi, yerel bilimsel ve teknik pazarın liderlerinden biri olan ASpromt LLC tarafından gerçekleştirilmektedir. Şirket 2001 yılından beri faaliyet göstermektedir ve bu süre zarfında mobil plazma komplekslerinin üretiminde önemli başarılar elde etmiştir.

ASpromt LLC, bugüne kadar dünyanın 11 ülkesine Gorynych satıyor ve sipariş sayısı her geçen yıl artıyor. Bu cihazı resmi olarak Rusya ve BDT ülkelerindeki dokuz bayiden satın alabilirsiniz. Bayiler, satışın yanı sıra servis ve gerektiğinde garanti hizmeti vermekte ve ayrıca ilgili ürünlerin dağıtımını yapmaktadır.

Dişliler ve Parazit Dişli

Ana çiftte ne kadar az vites olursa, bobin o kadar zayıf olur. Eğirmek için artan viteslere ihtiyacınız var.

FluiDrive Gearling - Ana çiftin dişlileri, yumuşak hareket eden bir dişli mekanizmasıdır.

Digital Gear Design, üretiminde bilgisayar teknolojilerinin yer aldığı bir makara markalamadır.

Haper Gear, kavramayı iyileştirmek ve geri tepmeyi azaltmak için dişli dişleri ek olarak işlenmiş bir makaradır.

Parazit dişlisi şekli kare veya daire şeklinde olabilir. Kare şeklindeki dişli, yanlar da dahil olmak üzere makara üzerindeki misinaların daha düzgün bir şekilde sarılmasına katkıda bulunur. Parazit dişli de elips şeklindedir ve taşıyıcı buna menteşeler vasıtasıyla birleştirilmiştir.

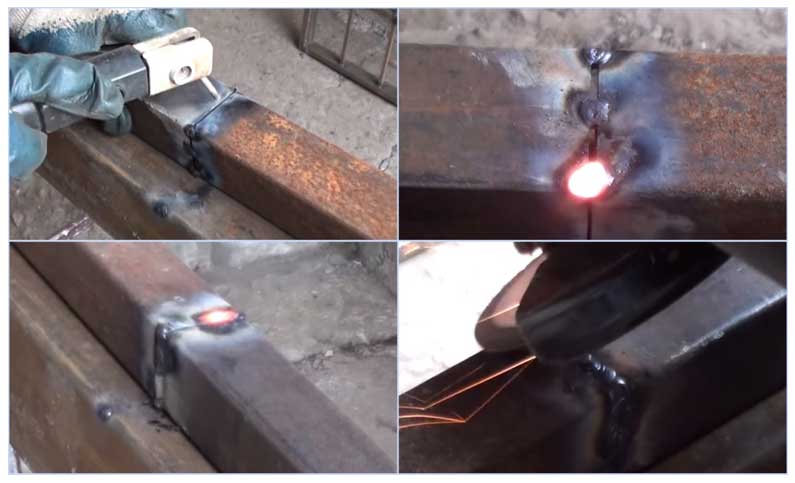

Ark kaynağının temelleri

Elektrikli kaynakla nasıl düzgün kaynak yapılacağına ilişkin çeşitli talimatlarda, kaynak işleminin başlangıcına vurgu yapılır. Bu işte yeni başlayanlar için ilk elektrik kaynağı, eksiklikleri gideren ve yeni başlayanlara tavsiyelerde bulunan deneyimli bir kaynakçının gözetiminde olmalıdır.

Elektrotla kaynak, parçanın güvenli bir şekilde sabitlenmesiyle başlar. Yangın tehlikesini önlemek için bir kovaya soğuk su dökün ve kaynak yerinin yakınına koyun.

Ahşaptan yapılmış tezgahlarda kaynak yapmak ve uygulanan elektrot elemanlarının herhangi bir kalıntısını yüzeysel olarak işlemek mümkün değildir.

Elektrik arkının tutuşması için aşağıdaki adımları uygulamanız gerekir:

"topraklama" kelepçesini sıkıca sabitleyin;

kablo telini ayırın, ardından dikkatlice tutucuya geçirin;

kaynaklı makinedeki mevcut değeri ayarlayın - elektrot elemanının belirli bir çapına göre;

elektrot elemanını kaynak parçasına göre 60 derecelik bir açıyla monte edin;

elektrodu metal yüzey üzerinde dikkatlice çalıştırmanız gerekir - parlar;

elektrot elemanını metale getirin ve 5 mm yüksekliğe kaldırın.

Yukarıdaki işlemler doğru sırayla gerçekleştirildiyse, ark yanacaktır.

Kaynak çalışması sırasında - başlangıçtan bitişe kadar - 5 mm'lik bir boşluk bırakılmalıdır.

Metalin elektrik kaynağı ile uygun şekilde kaynaklanmasıyla, elektrot yavaşça yanar ve bu nedenle metale dikkatlice yaklaştırılır. Sıkışabileceğinden elektrot elemanını hızlı hareket ettirmeyin. Böyle bir durum ortaya çıkarsa, biraz yana kaydırmanız gerekecektir.

Arkın kendisi tutuşmazsa, akım arttırılmalıdır.

Ark ateşlendikten sonra, elektrot elemanını küçük dalgalanmalar yaparak yatay olarak yavaşça hareket ettirmek gerekir. Halihazırda erimiş olan metal bu durumda arkın merkezine yaklaşacaktır.

Sonuç olarak, küçük dalgalı bir dikiş oluşur.

Böyle bir durumda eski elektrot elemanını yenisiyle değiştirmek, cürufu çıkarmak ve kaynak işlemine devam etmek gerekir.

Ayrıca, girintinin dikişinden 12 mm uzaklıkta - krater, ark ateşlenmelidir. Bu durumda, elektrotu, eski ve yeni elektrot elemanlarının bir alaşımı görünecek şekilde kratere getirmek gerekir, bundan sonra dikişin kaynağına devam etmek gerekir.

VİDEO İZLE

Kaynak parçaları 3 yöne sahipken ark hareketinin yörüngesi:

- ilerici. Ark, elektrot ekseni boyunca hareket ettirilir. Bu durumda, yayın uzunluğu korunur;

- boyuna. Böyle bir durumda, bir kaynak ipliği makarası oluşur. Yüksekliği, hareket hızı ve elektrot elemanının uzunluğu ile ilgilidir.

Sonuç ince bir dikiştir. Elektrot elemanını dikiş boyunca hareket ettirirken kaybolmaması için enine hareketler yapılmalıdır;

enine. Bu durumda, salınım hareketlerinin bir sonucu olarak, belirli bir dikiş genişliği kurulur. Bu tür salınımların genliği, dikişlerin boyutuna, konumlarına vb.

Deneyimli kaynakçılar, ark hareketinin 3 yönünü de kullanır.

Kaynak teknolojisinin özellikleri

Genel kabul görmüş sınıflandırmaya göre ideal bir kaynak için iki seçenek vardır, özellikle:

- Ayrılabilir görünüm.

- Kırılmaz görünüm.

Ayrılabilir teknoloji, bağlantı elemanlarını bozmadan zarar görmeden ayrılabilen dikişleri ve bağlantıları içerir. En basit elemanlar bir cıvata ve bir somundur. Tek parça bağlantı, yüksek mukavemetli yapısal çözümler anlamına gelir, parçalar hiçbir şekilde ayrılmaz, yapının benzersizliği ve bütünlüğü ihlal edilmez. Bu seçenek, perçinleme ve kaynak teknolojilerini içerir. Deneyimler, ideal kaliteyi elde etmek için, yüksek bağlantı sonucu sağlayan kaynağın ısıdan etkilenen bölgesinin mükemmel bir seçenek olduğunu göstermektedir.

Çalışma prensibi

Tasarım özellikleri açısından bu cihaz, klasik bir düşük sıcaklıklı plazma jeneratörüdür. Plazma, katot ve anot arasında oluşan bir elektrik arkı kullanılarak elde edilir. Sıvı son derece yüksek bir sıcaklığa ısıtılır ve yüksek basınç altında dar yönlendirilmiş bir plazma jetine dönüşür.

Hem su hem de alkol, ısıtılan bir çalışma sıvısı görevi görebilir. Sadece damıtılmış su veya alkollü damıtılmış su çözeltisinin (% 45 alkol içeriği) kullanılabileceğini belirtmekte fayda var.

Bu durum, "Gorynych" cihazını evrensel hale getirir, çeşitli malzemelerle çalışabilir ve çeşitli işler yapabilir.

Oldukça karmaşık çalışma prensibine rağmen, kaynak ve kesme cihazı üç ana bileşenden oluşur: plazma jeneratörünün kendisi, güç kaynağı ve kontrol sistemi.

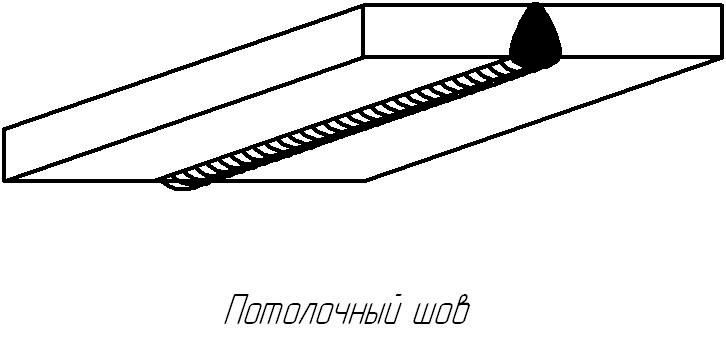

Tavan dikiş kaynak teknolojisi

Başlangıç seviyesindeki kaynakçılar için, manuel ark kaynağı ile ilgili genel eğitim videosunu öğrenmeniz faydalı olacaktır:

Genel öneriler

Tavan kaynağı

Kaynak sırasında, erimiş metalin yüzey gerilimi kuvveti ile düşmesi engellenir. Bu nedenle kaynak havuzunun boyutunu mümkün olduğunca küçültmek gerekir. Bunu yapmak için, metalin hafifçe sertleşmesi için zamana sahip olması için elektrodu periyodik olarak yana doğru hareket ettirin.

Ek olarak, silindirlerin genişliği azalır.Kural olarak, 2-3 elektrot genişliğidir. Kaynak dikişi için genellikle çapı 4 mm'den fazla olmayan elektrotlar kullanılır. Ark çıkarma anında bazen alttan kesikler oluşur. Bunu önlemek için elektrotu kenarlarından tutun.

Elektrot kuru olmalıdır, aksi takdirde çıkan gazlar kaynağa girerek kalitesini düşürebilir. Bu teknikle kaynak yapıldığında, erimiş metalden cüruf ve gazların buharlaşması azaltılır. Bu nedenle, tavandaki kaynaklar, diğer konumlarda kaynak yapılanlara göre daha düşük metal özelliklere sahiptir.

Tavanda kendi başınıza kaynak yapmanız önerilir, bu işlemi iyi gözlemlemenize, pişirme hızını ve yöntemini seçmenize olanak tanır. 8 mm'nin üzerinde kalınlığa sahip malzemeler birkaç geçişte kaynaklanır. Kök dikişi genellikle 3 mm'lik bir elektrotla ve ardından 4 mm'lik dikişlerle gerçekleştirilir.

Tavan dikişlerini pişirme yöntemleri

Hilal - elektrot tavana 90-130 ° açıda olmalıdır. Hilal şeklindeki salınım hareketleriyle (zikzaklar), elektrot sürekli olarak metalin sertleştirilmiş kısmına girer. Bu yöntem birkaç geçiş gerektirir ve yeni başlayanlar için en kolay olanıdır.

Hilal kaynak yöntemi

Merdiven - elektrot tavana 90-130 ° açıdadır. Tavana getirilir ve bir yay yakılır. Erimiş metal oluştuğunda, elektrot hafifçe çıkarılır (5-10 milimetre) ve geri dönerek kurutulmuş metali uzunluğunun %30-50'si kadar bloke eder.

merdiven kaynağı

İleri geri - elektrotun ucu sürekli olarak metalin sertleştirilmiş kısmına geri döner, böylece dikişi sürekli olarak uzatır. Bu en zor ve zaman alıcı yöntemdir, ancak aynı zamanda en dayanıklıdır.

karşılıklı yol

İplik makarası makaralı besleyici

Makara besleyicinin hareketi karşılıklıdır. Böyle bir mekanizmanın 2 türü vardır:

- vida dişlisi ile;

- pinyon dişlisi ile.

Salıncak tertibatı, küçük bir dişli, bir parazit dişli, bir taşıyıcı ve bunun için kılavuzlar, makarayı beslemek için bir çubuk ve bağlantılarını içerir. Kol döner, küçük dişli de dönmeye başlar ve kuvveti parazit dişliye aktarır, bu da arabayı harekete geçirir.

Çubuk üzerindeki makara, araba ile aynı şekilde hareket eder. Böylece misina makaraya eşit şekilde oturur.

Eğirme için vidalı makara besleyicili bir BC kullanmak daha iyidir.

Vida besleyici

Ana çiftten gelen dönüş, tahrik dişlisinin kam mili aracılığıyla taşıyıcıya iletilir. Çoğu BC modeli sonsuz pervanelerle donatılmıştır. Bu tür vidaların dişleri çaprazdır, oluk aralığı farklıdır.

Farklı hatve nedeniyle, makara bir hızda ileri, diğerinde geri hareket eder.

Bu, çok ince oltaların bile yüksek kalitede döşenmesini sağlar: üst tabakası alt tabakaya batmaz ve misina karışmaz.

Çok balık nasıl yakalanır

Balıkçılık sürecinde zevk verir - her birimiz bunu biliyoruz. Ama sonuçta, bunun yanı sıra, her zaman balık avından sonuç almak istiyoruz - üç tünek değil, bir düzine kilogram mızrak yakalamak - bu bir av olacak! Her birimiz bunun hayalini kuruyoruz, ama herkes nasıl olduğunu bilmiyor.

Ne zamandır gerçekten BÜYÜK bir YAKALAMA yaşadınız? En son ne zaman ON BIG PIKE/CARP/BREAM yakaladınız?

İyi bir yem sayesinde iyi bir av elde edilebilir (ve bunu biliyoruz). Evde hazırlanabilir, balıkçı dükkanlarından satın alabilirsiniz. Ancak mağazalarda pahalıdır ve evde yem hazırlamak için çok zaman harcamanız gerekir ve dürüst olmak gerekirse, ev yapımı yem her zaman iyi sonuç vermez.

Yem satın aldığınızda veya evde pişirdiğinizde ve üç veya dört levrek yakaladığınızda o hayal kırıklığını biliyor musunuz? Kesinlikle tanıdık. Öyleyse, Rusya'nın nehirleri ve göletlerinde etkinliği hem bilimsel hem de pratik olarak kanıtlanmış, gerçekten çalışan bir ürün kullanmanın zamanı geldi mi?

Böyle bir yem var ve bu bir efsane değil - Fishhangri. Evet, evet, bu o. Pek çok insan bunu biliyor, çoğu seviyor, ama sadece birkaçı nasıl kullanılacağını biliyor, bu yüzden internette onun hakkında bu kadar çok öfkeli yorum var. Bazı insanlar talimatları nasıl okuyacaklarını bilmiyorlar...

Bait FishHungry, özellikle ucuz olması nedeniyle kendi başımıza elde edemeyeceğimiz bir sonuç veriyor, bu da onu diğer yöntemlerden ayırıyor ve bunu yapmak için zaman harcamanıza gerek yok - sipariş edin, getirin ve gidin!

Elbette, bin kez duymaktan bir kez denemek daha iyidir. Özellikle şimdi - sezon! Siparişinizde %50 indirim harika bir bonus!

Acele edin ve Fishhangri'yi sipariş edin!

Üstesinden gelmek

Kol, mekanizmanın dönme hareketini ayarlar. Birçok BC'de, bir düğmeye basılarak tetiklenen bir tutamak katlama sistemi ve ayrıca tutamağın yerini değiştirmek için bir vida cihazı bulunur.

Basma buton sistemi olmayan modeller vardır. Bir vida mekanizması kullanarak içlerindeki tutacağı katlayabilir ve yeniden düzenleyebilirsiniz.

Bunu yapmak için vida gevşetilir, tutamak istenen konuma getirilir ve vida tekrar sıkılarak bu konum sabitlenir.

Bu durumda sapı yeniden düzenlemek için vida gevşetilir, çıkarılır, kol makara gövdesinin karşı tarafına hareket ettirilir, vida durana kadar deliğe vidalanır.

Hız makaraları çift kulp ile donatılmıştır. Bir tutamağa sahip olabilirler, ancak tutamağın dengesizliğinden kaynaklanan titreşimleri önleyen bir dengeleyici ile desteklenirler.

Kaynak temizliği

Kaynaktan sonra metal yüzeyinde kireç sıçramaları, metal damlaları ve cüruf kalır. Sütürün kendisi genellikle dışbükeydir, yüzeyin üzerinde çıkıntı yapar. Tüm bu eksiklikler ortadan kaldırılabilir: temizlik.

Kaynak sonrası dikişlerin temizlenmesi aşamalı olarak yapılır. İlk aşamada, bir keski ve bir çekiç yardımıyla, yüzeyden tufal ve cüruf alınır. İkincisi, gerekirse dikişi karşılaştırın. Burada bir alete ihtiyacınız var: metal için bir taşlama diski ile donatılmış bir taşlama makinesi. Yüzeyin ne kadar pürüzsüz olması gerektiğine bağlı olarak farklı aşındırıcı taneler kullanılır.

Bazen, sünek metalleri kaynaklarken, kalaylama gereklidir - kaynağı ince bir erimiş kalay tabakası ile kaplamak.

https://youtube.com/watch?v=n3DtsW-YPQg

Kaynak işlemi teknolojisi

Metal kaynağı yüksek sıcaklıklı bir işlemdir. Çeşitli metal ürünleri kaynak yaparken, elektrot elemanını ve kaynak parçasını birbirine bağlayan bir elektrik arkı oluşur ve tutulur.

Arkın etkisi altında, elektrot elemanının ürünü ve çubuğu erir.

Ardından, metal ve elektrot elemanlarının karıştırıldığı bir kaynak havuzu belirir. Böyle bir banyonun parametreleri seçilen kaynak modu ile ilişkilidir - bunlar milimetre cinsinden belirtilir: uzunluk 10–30 mm, genişlik 8–15 mm ve derinlik 6 mm'dir.

Elektrot kaplaması eridiğinde, arkın yakınında ve kaynak havuzunun üzerinde bir gaz bölgesi belirir. Havayı kaynak bölgesinden dışarı iter ve oksijenin erimiş metallere ulaşmasını engeller.

Ayrıca bu bölgede metal ve elektrot elementleri üreten buharlar ortaya çıkar. Dikişlerin üzerinde cüruf oluşur, bu da erimiş parçanın oksijenle temasını engeller ve bu da kaynaklı işin kalitesini düşürür.

Elektrik arkının çıkarılmasından sonra metal kristalleşir ve kaynaklı parçaları birleştiren bir dikiş belirir. Dikişin üstünde, kaynak parçaları birleştirildikten sonra çıkarılan cürufa karşı koruyucu bir tabaka bulunur.

Manuel Ark Kaynak Teknolojisi

Manuel ark kaynağı ile kaynak boruları, bu işte yeni başlayanlar için en kolay kaynak değildir. Kaynak eğitimi, bu alanda faydalı tavsiyeler veren ve yeni başlayanların eksikliklerini gideren deneyimli kişiler tarafından yapılmalıdır.

Kaynak sırasında elektrot belirli eylemleri gerçekleştirir: öteleme, boyuna, enine. Bu kombinasyonlardan farklı tipte dikişler elde edilir.En çok kullanılanlar şekilde gösterilmiştir.

Kaynağın yüksek kalitede olması için elektrik arkının hareketini izlemek gerekir. Çok uzun bir ark oluşursa, erimiş metal oksitlenir, damlaları ürün boyunca püskürtülür ve bunun sonucunda dikiş gözenekli hale gelir.

Manuel ark kaynağı aşağıdaki avantajlara sahiptir:

- bu tür işler ayrı bir odada yapılır;

- bu tür kaynak için birçok elektrot üretilir;

- kaynaklı bir üründen diğerine hızlı bir şekilde geçebilirsiniz;

- Böyle bir kaynak işleminde kullanılan kaynak makineleri kolaylıkla bir yerden başka bir yere taşınabilir.

Aynı zamanda, metallerin ark kaynağının birkaç dezavantajı vardır:

- bu tür kaynak çalışmaları sırasında birçok zararlı madde açığa çıkar;

- diğer kaynak türlerinden farklı olarak düşük verimliliğe sahiptir;

- gerçekleştirilen kaynak işinin kalitesi doğrudan kaynakçının yeterliliği ile ilgilidir.

Yarı otomatik kaynak yapmak

Yarı otomatik kaynak, en kolay kaynak işi değildir. Parçaların kaynağına yarı otomatik bir cihazla başlamadan önce, bu makinenin talimatlarını dikkatlice okumalısınız.

Yarı otomatik ayar şu şekilde yapılabilir:

önce, kaynaklı metalin kalınlığına göre belirlenen mevcut gücü hesaplamanız gerekir. Bu 2 parametre hakkında bilgi, yarı otomatik talimatlarda bulunabilir.

Yarı otomatik kaynak, düşük kaynak akımında kalitesiz olarak kabul edilir;

- tel besleme hızını ayarlayın. Hız, böyle bir cihazla birlikte verilen değiştirilebilir dişlilerde ayarlanmalıdır;

- istenen voltajı ve akımı ayarlayın;

- test bölümündeki modların ayarlanmasının doğruluğunu kontrol edin;

- "İleri" düğmesine tıklayın;

- huniye akı ekleyin;

- tutucunun kurulumunu yapın - ağızlığın ucu kaynaklı alanda olmalıdır;

- kaynak makinesinin ayarının sonunda, fluxing hunisinin damperini açmak, “başlat” düğmesine basmak ve kaynak yerine vurmak gerekir. Sonuç olarak, ark üzerinde bir ateş belirecek ve pişirme işlemi başlayacaktır.

Yarı otomatik kaynak, çeşitli çelik kaliteleriyle yüksek kaliteli işler üretecek

Gorynych plazma jeneratörü ile en yakın analoglar arasındaki farklar

- Bu cihazın benzerlerinden temel farklarından biri, en yüksek çevre dostu olmasıdır. Çalışma sırasında zararlı veya toksik maddelerin salınımı sıfırdır. Ayrıca, suyun yoğun buharlaşması sırasında hava oksijenle doyurulur.

- Silahın geniş çalışma kapasitesine de dikkat edilmelidir. Toplamda, içine yaklaşık 100 gram su veya bir alkol çözeltisi konur ve bu, 20-25 dakikalık sürekli çalışma için fazlasıyla yeterlidir.

- Cihaza uygulanabilecek voltaj seviyesindeki inanılmaz iddiasızlığı da belirtmekte fayda var. Menzili 130 ila 240 volt arasında değişebilir ve tüm aralıkta jeneratör sabit bir plazma akışı sağlayabilir.

Gorynych plazma jeneratörü kullanılarak hangi çalışmalar yapılabilir?

Bu cihazın uygulamaları çok büyük ve insanlar bu cihaz için daha fazla kullanım buldukça artmaya devam ediyor. Bu noktada, aşağıdaki gibi kullanabilirsiniz:

- Yapısal, paslanmaz, alaşımlı çelikler, demir dışı metaller ve bunların alaşımlarının kaynağı.

- Demir dışı metallerden ürünlerin lehimlenmesi ve kaynaklanması.

- Çelik, dökme demir ürünler, demir dışı metaller ve bunların alaşımlarının kesilmesi.

- Yüksek ve düşük erime noktalarına sahip sert ve yumuşak lehimlerle lehimleme.

- Potalarda küçük miktarlarda metal eritme.

- Yüzey ısıl işlemi.

- Dökümhane üretim sürecinde metallerin yardımcı işlenmesi.

- İnorganik ve organik kökenli refrakter malzemelerin işlenmesi (bazalt, kuvars, granit, kuvars cam, beton, mermer, asbestli çimento ve diğer malzemeler).

- Küçük eşyaların yanması.

- Ürünlerin toz kaplaması.

- Parçaların termal oksidasyonu.

- Metal parçaların sertleştirilmesi.

- Isı büzüşmeli işleme.

- Glazür uygulamak.

- Cam ürünleri imalatı ve işlenmesi.

- Fiberglas kesim.

- Kimyasal bileşiklerin elde edilmesi.

- Metal yüzeylerden oksitlerin uzaklaştırılması.

- Isıya dayanıklı ürünlerin yüzeylerinin ve içlerindeki çeşitli deliklerin organik ve diğer kirleticilerden temizlenmesi.

- Platin kalıplardaki organik kirleticilerden yüzeylerin ve mikro deliklerin temizlenmesi.

- Higroskopikliği azaltmak için beton yüzeylerin eritilmesi.

- Takı ihtiyaçları için.

- Çalışılan üretim alanında küçük çaplı yangınlarda anında yangın söndürme için sönmüş ark modunda kullanılabilir.

Uzun yıllara dayanan kullanımın gösterdiği gibi, çiftlikteki bir plazma jeneratörü, öğütücü, el testeresi, kaynak makinesi, kaynak makinesi, gaz brülörü ve hatta yüksek sıcaklıklı bir lazer kesici gibi cihazların yerini alabilir.

Gerekirse, "Gorynych", binayı aydınlatmak için yeterince parlak bir fener olarak bile kullanılabilir.

Sanatsal kesim ve metal kaynağında uygulama

İnsanların büyük çoğunluğu, böyle bir cihazın yalnızca metali kaynaklayabileceğine veya kesebileceğine inanıyor, ancak gerçekte her şey farklı. Gorynych'e biraz hayal gücü uygularsanız, onun yardımıyla gerçek sanat eserleri yaratabilirsiniz.

Örneğin önceden hazırlanmış formlara sahip olarak metal, cam veya plastikten figürler yapabilirsiniz. Bunu yapmak için başlangıç malzemesini bir potada ısıtmak ve kalıba dökmek yeterlidir. Isıtma genellikle 5 dakikadan fazla sürmez ve cam ve plastik durumunda her şey daha da hızlı gerçekleşir.

Ayrıca metalleri birbirine kaynaklayabilir ve böylece yalnızca hayal gücünüzle sınırlı herhangi bir soyut şekil ve tasarım oluşturabilirsiniz.

Bir plazma ünitesi kullanarak katı malzemelerin özelliklerini değiştirebilirsiniz. Bir örnek klasik granit karodur. Isıtılırsa, bir ton daha hafif olacak ve suyu emme yeteneği bir kat artacaktır. Böylece en kaygan karo bile pürüzlü hale getirilerek kayma olasılığı ortadan kaldırılır.

BC'de rotorun dönme mekanizması ve hızı

Rotor mekanizması, bir ana çift ve bir makara besleyici içerir. Rotor, ana mil üzerinde bir dişli tahrik eden bir tekerleğe sahiptir. Sapın dönmesi nedeniyle dönmeye başlar. Mil üzerinde bulunan 4 taraflı bir deliğe monte edilir. Ana çift bir dişli kutusudur, belirli bir dişli oranına sahiptir.

Rotorun dönme hızı, tahrikin dişli oranına ve kolun ne kadar hızlı döndüğüne bağlıdır. Dişli oranına göre, eğirme için BC'ler aşağıdaki gibi sınıflandırılır:

- Yavaş kablolama için uyarlanmış trolling için güç (bobin bir devir yapar ve bu süre zarfında rotor 3,2 ila 4,3 devir arasındadır).

- Evrensel (4,5 ila 6,1 dönüş arası). Herhangi bir hız.

- Seğirme için yüksek hız (6,2'den 7,2'ye), jig.

kaynak işlemi

Paslanmaz çelik ürünlerin imalatındaki kaynak işlemi, diğer metallerin kaynağında olduğu gibi, üç aşamaya ayrılır - hazırlık, kaynak aşamasının kendisi ve son aşama.

Hazırlık aşaması

Hazırlık aşamasında, kaynak yapılması planlanan parçaların özel bir kimyasal bileşim kullanılarak işaretlenmesi, temizlenmesi ve yağdan arındırılması gerekir. Bu, birleştirilecek parçaların kalınlığı tarafından belirlenirse, kaynağı daha iyi oluşturmak için kenarların da kesilmesi gerekecektir.

ana işler

Kaynağın ana aşaması aşağıdaki adımlardan oluşur:

- inverterin ters polarite oluşturarak bağlanması (elektrot tutuculu kablo “+” konektöre ve topraklama kablosu “-” konektöre bağlanır).Böyle bir bağlantı, doğrudan bağlantıya kıyasla elektrotun daha fazla erimesini sağlayacak ve ayrıca parçaların penetrasyonunu azaltarak malzemenin yanmasını önleyecektir;

- parçalar kaynak yapılacak pozisyonlarda sabitlendikten sonra birincil punta kaynakları yapılmalıdır. Bu tür dikişlerin uzunluğu ve planlanan kaynağın konturu boyunca konumları, dikişin boyutuna ve ayrıca kaynak yapılacak parçaların kalınlığına bağlı olarak belirlenir;

- uzun süreli bir kaynak oluşturmaktan bahsediyorsak, kısa dikişlerle karşı taraflardan kaynağın yapıldığı kademeli bir yöntem yapılmalıdır;

- bir dikişte birkaç katman yapmak gerekirse, her yeni katmandan sonra, yeni bir katman uygulamadan önce önceki katmanın soğuması için biraz bekleyin;

- büyük bir dikiş (uzatılmış mesafe) durumunda veya karmaşık bir konfigürasyona sahipse, her biri dikişin kenarları boyunca küçük bir uzunlukta olacak olan basit veya kısa dikişlere kıyasla daha fazla dikiş yapılması gerekecektir. . Bu işlem, dikişe yakın parçaların deformasyon riskini azaltacaktır.

Son aşama

Kaynak işi tamamlandıktan sonra son aşamaya geçmelisiniz. Bu aşamada, kalitesini görsel olarak belirlemek için dikiş ortaya çıkan cüruftan temizlenir. Ayrıca bu aşamada penetrasyon eksikliğinin olduğu yerler tespit edilir. Bu tür yerler bulunursa, tüm algoritmayı tekrarlayarak eklemi ve kaynağı onarın veya tamamen kesin.

Bakım ve Önlemler

- Olta makaranın dönen kısımlarına düşmemelidir.

- Bobini bir sonraki kullanıma kadar depoda bırakırken kuru olmasına dikkat edilmelidir.

- Her yıl bobin gövdesinin açılması ve mekanizmasının özel bir gres ile yağlanması tavsiye edilir.

- Bobin talimatlara göre kullanılmalıdır, aksi takdirde arıza durumunda kendi gücünüze güvenmeniz gerekecektir: garanti, BC'nin yanlış kullanımından kaynaklanan hasarı kapsamaz.

- Kullanımdan sonra makara alkolle (açık yerler) silinmeli ve misina silindiri gres ile yağlanmalıdır.

Bir iplik makarasında birçok detay vardır. "Ataletsiz", döküm sırasında tambur üzerinde atalet olmadığı için makaradaki makaranın konumu sabittir. Bu karmaşık bir cihazdır.

Eğer ilgilenir ve önlemlere uyarsanız, BC uzun yıllar sürecek. Düzgün çalışırken, bobinin yılda bir kereden fazla sökülmesi önerilmez.

İplik makarasının nasıl düzenlendiğini bilerek, hiçbir arıza sizi şaşırtmayacak!

Ataletsiz bobinin önlenmesi için videoya bakın. Mutlu seyirler!

İnce profil boruları kendi ellerinizle nasıl kaynak yapabilirsiniz?

Evde çalışırken, profiller çoğunlukla düşük ağırlık, kullanım kolaylığı, çok çeşitli ayarlamalar ve işi kolaylaştıran ek fonksiyonların varlığı ile karakterize edilen bir invertör ile kaynaklanır.

İkinci önemli görev, elektrotların doğru polaritesini belirlemektir. Pozitif kontağın daha yüksek bir ısıtma sıcaklığına sahip olduğu ve doğru polarite ile elektrot tutucuya "eksi" ve parçanın gövdesine "artı" sağlandığı iyi bilinmektedir.

Buna göre, büyük kalınlığa sahip elemanları kaynak yaparken, ters polarite kullanmak daha iyidir.

Pirinç. 12 Kendin yap boru hazırlığı ve bağlantısı

İnverterli bir profil borusunun alın kaynağı

Çalışmadan önce, zeminden uygun bir mesafede düz bir yüzey hazırlanır, destek olarak, birleştirilecek metal profilin döşeneceği kalın duvarlı kare veya dikdörtgen profillerin kullanılması daha iyidir.Boruları düz bir yüzeye yerleştirdikten sonra kaynak işi aşağıdaki sırayla gerçekleştirilir:

- Kaynak için profil boruları hazırlayın. Bunu yapmak için, uçları bir öğütücü ile dik açılı olarak kesilir ve aynı öğütücü veya zımpara kağıdı ile pas temizlenir.

- Her iki iş parçasını da hizalayın. Yan duvarlarına metal bir köşe veya düz bir yüzeye sahip herhangi bir düz ve uzun nesne uygulanır, profilin bir kaynağı varsa, eşleşmesi gerekir. Yüksek kaliteli penetrasyon için uçlar arasındaki mesafe 1 ila 2 milimetre olmalıdır.

- Rutil elektrotlu punta kaynağı yardımı ile boru profili birkaç yerde birleştirilir. İlk önce bu ortada yapılır, daha sonra köşe kenarları kaynatılır, eğer yüksek doğruluk isteniyorsa dört köşenin tamamı ve orta kenarlar birleştirilir.

- Kenarlardan merkeze kaynak yapın, dikişi eşit şekilde ısıtmaya çalışın, bir alanda oyalanmayın, ardından iş parçasını ters çevirin ve işlemi diğer tarafta tekrarlayın. Yeni başlayanlar için, kenarların erimesi için zamana sahip olduğundan emin olarak, boşluklu kısa bölümlerde kaynak yapmak daha iyidir - bu, metalin yanmasını önleyecektir.

- İşin sonunda, cüruf kaplaması düşürülür, düz ve pürüzsüz bir yüzey elde etmek gerekirse, çıkıntılı dikiş bir öğütücü ile korunur.

Şekil 13 2 mm profil boru nasıl kaynak yapılır. popo

Profil boruları bir tee eklemi ile 90 derecede nasıl kaynak yapılır

Hazırlık işlemleri yukarıdaki şemaya göre gerçekleştirilir, ana işin sırası aşağıdaki gibidir:

- Parçaları birleştirdikten sonra her iki taraftaki yan kenarlara raptiyeler yapılır.

- İlk olarak, köşelerde kaynak yapılır, elektrot sürekli olarak küçük dairesel (saat yönünün tersine) veya aşağıdan yukarıya zikzak hareketlerle hareket ettirilir - bu, cürufu kaynak havuzundan çıkarmanıza izin verir. Elektrotun eğim açısı yatay düzleme göre 45 derece olmalıdır.

- Ardından, aynı düzlemde bulunan yan kenarları kaynak yapın.

Kaynak yaparken bir profil borusunu yakar - ne yapmalı

Yanıklarla mücadele için aşağıdaki yöntemler kullanılır:

- Kaynak, kısa bölümlerde veya noktasal olarak bir ayırma ile gerçekleştirilir.

- Aşırı ısınmayı önlemek için, iş parçalarının iç boyutlarına mümkün olduğunca yakın bir kesite sahip bir parça masif metal çubuk bağlantının içine sokulur.

- İş parçalarının kenarları arasındaki mesafeyi azaltın.

- Maksimum çıkış akımı modunda çalışın.

- Elektrot hareketinin hızını artırın.

Şekil 14 T bağlantılı ince bir profil borunun kaynağı