İçerik

-

slayt 1

Öğrenci: Plekhanov A.G.

Grup: ZOSb-0901

Öğretim Görevlisi: Goncharov V.S. -

slayt 2

-

slayt 3

Atıksu arıtımının kimyasal yöntemleri arasında nötralizasyon, oksidasyon ve indirgeme bulunur. Çözünür maddeleri uzaklaştırmak için ve kapalı su tedarik sistemlerinde kullanılırlar. Kimyasal arıtma bazen biyolojik arıtmaya ön hazırlık olarak veya sonrasında atık su arıtma sonrası bir yöntem olarak gerçekleştirilir.

G

-

slayt 4

Mineral asitler veya alkaliler içeren atık sular, su kütlelerine deşarj edilmeden veya teknolojik proseslerde kullanılmadan önce nötralize edilir. pH = 6.5 ... 8.5 olan sular pratik olarak nötr olarak kabul edilir.

Nötralizasyon çeşitli yollarla gerçekleştirilebilir: asidik ve alkali atık suların karıştırılması, reaktiflerin eklenmesi, asidik suların nötralize edici maddeler aracılığıyla filtrelenmesi, asit gazlarının alkali sularla absorbe edilmesi veya asidik sularla amonyağın absorbe edilmesi. Nötralizasyon işlemi sırasında yağış oluşabilir. -

slayt 5

Evsel ve endüstriyel atık suların birçok çözünmüş organik ve bazı inorganik (hidrojen sülfür, sülfit, amonyak, nitrit) maddelerden arıtılması için biyokimyasal yöntemler kullanılmaktadır. Organik maddeler mikroorganizmalar için bir karbon kaynağı olduğundan, saflaştırma işlemi, mikroorganizmaların bu maddeleri yaşam sürecinde beslenme amacıyla kullanabilmelerine dayanmaktadır.

-

slayt 6

6.3.2. Atıksu kirleticilerinin oksidasyonu

Atık su arıtımı için aşağıdaki oksitleyici maddeler kullanılır; gazlı ve sıvılaştırılmış klor, klor dioksit, kalsiyum klorat, kalsiyum ve sodyum hipokloritler, potasyum permanganat, potasyum dikromat, hidrojen peroksit, atmosferik oksijen, peroksosülfürik asitler, ozon, piroluzit vb.

Oksidasyon işlemi sırasında, kimyasal reaksiyonlar sonucunda atıksuda bulunan toksik kirleticiler, sudan uzaklaştırılan daha az toksik olanlara geçer. -

Slayt 7

Atık sudan cıva, krom ve arsenik bileşiklerini uzaklaştırmak için indirgeyici atıksu arıtma yöntemleri kullanılır.

Arıtma işlemi sırasında, inorganik cıva bileşikleri, çökeltme, filtreleme veya yüzdürme yoluyla sudan ayrılan metalik cıvaya indirgenir. Civa ve bileşiklerini azaltmak için demir sülfür, sodyum borohidrit, sodyum hidrosülfit, hidrazin, demir tozu, hidrojen sülfür ve alüminyum tozu kullanılır.

Arseniği atık sudan uzaklaştırmanın en yaygın yolu, onu kükürt dioksit ile az çözünür bileşikler şeklinde çökeltmektir. -

Slayt 8

Özü suda çözünür maddeleri çeşitli reaktifler ekleyerek çözünmeyen maddelere dönüştürmek olan en yaygın reaktif arıtma yöntemleri olan cıva, krom, kadmiyum, çinko, kurşun, bakır, nikel, arsenik ve diğer maddelerin bileşiklerini atık sudan çıkarmak , ardından çökeltme şeklinde sudan ayrılmaları.

Kalsiyum ve sodyum hidroksitler, sodyum karbonat, sodyum sülfürler ve çeşitli atıklar, ağır metal iyonlarını atık sudan uzaklaştırmak için reaktif olarak kullanılır. -

Slayt 9

Biyokimyasal atıksu arıtmanın bilinen aerobik ve anaerobik yöntemleri. Aerobik yöntem, yaşamları sabit bir oksijen kaynağı ve 20...40°C sıcaklık gerektiren aerobik organizma gruplarının kullanımına dayanır. Aerobik arıtmada, mikroorganizmalar aktif çamur veya biyofilm içinde yetiştirilir. Anaerobik arıtma yöntemleri oksijen erişimi olmadan ilerler; esas olarak tortuların nötralizasyonu için kullanılırlar.

-

Slayt 10

Termal atıksu arıtma yöntemleri

Termal yöntemler içeren atıksuyu nötralize eder

kalsiyum, magnezyum, sodyum vb. mineral tuzlarının yanı sıra organik maddeler

stva.Bu tür atık su nötralize edilebilir:

- çözeltinin daha sonra salınmasıyla atık su konsantrasyonu

aktif maddeler;

- bir katalizör varlığında organik maddelerin oksidasyonu;

- organik maddelerin sıvı faz oksidasyonu;

- yangın imhası.

Tüm slaytları görüntüle

elektromekanik işleme

Elektromekanik işlemenin özü, aletin ve iş parçasının temas yüzeyinden yüksek güçlü ve düşük voltajlı bir akımın geçmesi gerçeğinde yatmaktadır. Yüzey tabakasının mikro pürüzlülüklerinin çıkıntıları, güçlü bir ısınmaya maruz kalır ve aletin kuvveti altında deforme olur ve pürüzsüzleşir ve ısının metal kütlesine hızlı bir şekilde çıkarılması ve hızlı soğuma nedeniyle yüzey tabakası güçlendirilir. Bu durumda, faz dönüşüm sıcaklıklarına ısıtma, sertleştirme işleme modları için gerekli bir koşuldur.

Sertleştirme etkisi, ultra hızlı ısıtma ve soğutma oranlarının gerçekleştirilmesi ve yüksek derecede tane inceltme elde edilmesi nedeniyle elde edilir.

Elektromekanik işleme, aşağıdaki özelliklerle karakterize edilir:

- yüzey tabakası üzerindeki termal ve kuvvet etkisi aynı anda gerçekleştirilir;

- alet ve iş parçası arasındaki temas bölgesinde ısı salınımı, iki ısı kaynağının etkisinin bir sonucudur - dış ve iç;

- termal döngü (ısıtma, tutma ve soğutma) çok kısadır ve saniyenin kesirleri ile ölçülür.

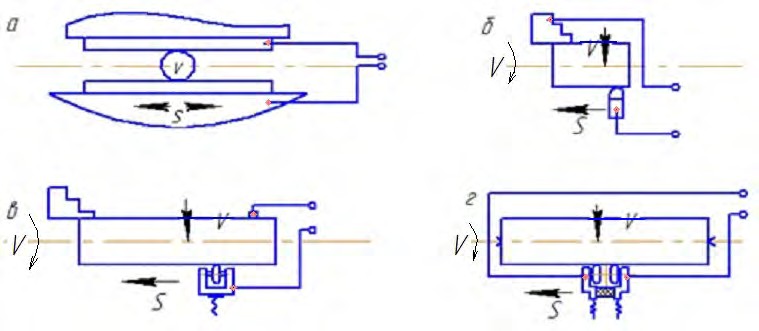

Takım ve iş parçası arasındaki temas noktasına elektrik akımı sağlamanın çeşitli yolları vardır (Şekil 2).

Şekil 2 - Elektrik akımı sağlama yolları: a - sabit bir kontak aracılığıyla; b - ekipmanın dönen elemanları aracılığıyla; içinde - silindirden; d - çift silindirler aracılığıyla

Mevcut tedarik yöntemlerinin her birinin kendi avantajları ve dezavantajları vardır. Elektromekanik işleme, tornalama, frezeleme, delme ve diğer metal kesme makineleri için ekipmanın amacına ve türüne bağlı olarak kullanılabilir. Aşağıdaki elektromekanik sertleştirme modları vardır.

Yüksek yüzey akımı yoğunluğu (700...1500 A/mm²), düşük işleme hızı (0,5...5 m/dak) ve pürüzlülük parametreleri için düşük gereksinimler anlamına gelen sert sertleştirme modu. Yüzey tabakasında ince dağılmış martensit oluşur ve önemli plastik deformasyonlar yoktur.

Ortalama güçlendirme modu, 800 A / mm² yüzey akımı yoğunluğunda gerçekleştirilir ve ferritik-martensitik bir yapının varlığı ve yüzey tabakasının önemli deformasyonları ile karakterize edilir. İşlem hızları, zor moddaki hızlara yaklaşık olarak eşit veya biraz daha yüksektir.

Bitirme modu, faz dönüşümlerinin olmaması, düşük yüzey akım yoğunluğu ve yüksek işleme hızları (10..120 m/dak) ile karakterize edilir. Yüzey sertleştirme için kullanılır. Bu yüksek performans sağlar.

Optimum elektromekanik sertleştirme modları, yalnızca gerekli pürüzlülük parametrelerini elde etmeyi değil, aynı zamanda artan aşınma direnci ile yüzey tabakasının eksiksiz bir yapısını elde etmeyi mümkün kılar.

Deformasyon kuvvetleri nedeniyle yüzey tabakasındaki basma artık gerilmeleri, çeşitli kırılma yükleri üzerinde güçlendirme etkisine sahiptir. Yüzey katmanlarının sertleşmesi korozyon direncini arttırır. Bu, sadece yüksek derecede sertleşme, yüzey tabakasının özel yapısı ve dağılımı ile değil, aynı zamanda bu tabakanın uygun fiziksel ve mekanik özelliklerinin kombinasyonu ile de açıklanmaktadır.

Operasyonel özelliklerdeki artışla bağlantılı olarak, çeşitli aşınma sürtünme koşulları altında çalışan çok çeşitli parçalar için elektromekanik sertleştirme kullanılması tavsiye edilir.

Manyetik aşındırıcı işleme

Manyetik aşındırıcı işlemenin özü, doğrudan kesme bölgesinde harici bir kaynaktan bir manyetik alan oluşturarak toleransın aşındırıcı olarak çıkarılmasıdır.Aşındırıcı aletler olarak aşağıdakiler kullanılır: manyetik aşındırıcı tozlar, aşındırıcı süspansiyonlar, manyetik reolojik sıvılar.

Metal bir iş parçasının manyetik bir alandaki hareketine, tekrarlanan manyetizasyonun tersine çevrilmesi sırasında içinde alternatif bir yöndeki endüksiyon akımlarının ortaya çıkması eşlik eder.

Bu fenomenlerin dayatılmasıyla aşındırıcı kesmenin bir takım özellikleri vardır. Manyetik ve elektroplastik etkilerin bir sonucu olarak, işlenen malzemenin mukavemet özellikleri, esas olarak yüzeye yakın katmanda değişir. İşlenen yüzeyin kesilmesi ve plastik düzleştirilmesi için gereken kuvvetler azaltılır; küçük pürüzlülük parametreleri ve artan taşıma alanı ile bir yüzey oluşumu için koşullar kolaylaştırılır.

Muamele edilen yüzeyin elektrik yükü elektrokimyasal olayları yoğunlaştırır. Bu, geleneksel aşındırıcı işleme türlerine kıyasla manyetik aşındırıcı işleme süreçlerinde kimyasal ve yüzey aktif kesme sıvılarının kullanımının yüksek verimliliğini açıklar.

Manyetik aşındırıcı işlemenin mekanik özellikleri şunlardır:

- tozun işlenmiş yüzey ile sürekli teması, geometrik boyutların ve şeklin doğruluğunu arttırmanın yanı sıra “makine - fikstür - alet - parça” sistemindeki döngüsel yükleri azaltmayı mümkün kılar;

- demet içindeki aşındırıcı tanenin sert bir şekilde sabitlenmemesi, işlenecek yüzeye göre kesici takımın kendiliğinden düzleşmesine katkıda bulunur;

- aletin sertliğini kontrol etme yeteneği, metalin şekillendirme yüzeyinden çıkarılmasını ayarlamanıza olanak tanır;

- bağlayıcının ürünün yüzeyinde sürtünme olmaması, aşındırıcı işlem bölgesindeki sıcaklığı ve Ra pürüzlülüğünü 1.25 ... 0.32'den 0.08 ... 0.01'e önemli ölçüde azaltır.

Manyetik aşındırıcı toz, manyetik aşındırıcı işleme süreçlerinde kullanılmaktadır. Manyetik alan, özel manyetik indüktörler kullanılarak oluşturulur. Manyetik indüktörlerin aktif yüzeyinde ve çalışma boşluğunda, toz, manyetik alan kuvvetleri ve tozun indüktörün yüzeyine sürtünme kuvvetleri tarafından tutulur. Aşındırıcı kesim için gerekli kuvvetler, toz ortamın çalışma alanındaki manyetik kuvvetler ve ayırıcı basınçlar tarafından sıkıştırılması nedeniyle oluşur. Tozun iş parçası ile temasındaki sürtünme kuvvetleri, toz ortamında ve sınırlarında ek basınç oluşturur.

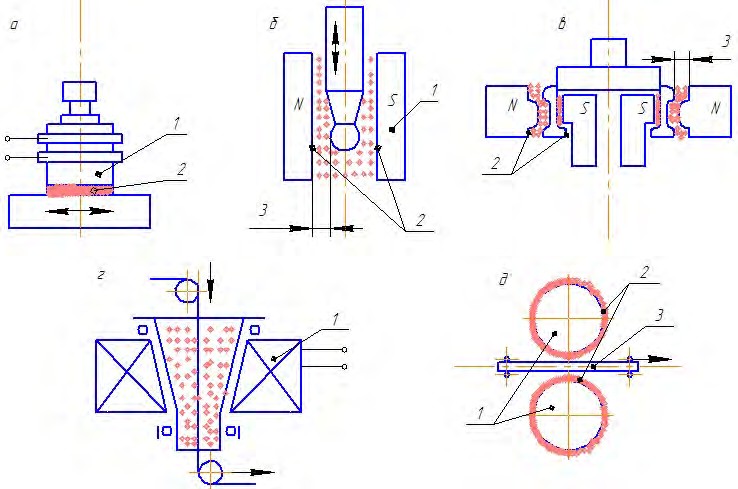

Manyetik aşındırıcı işleme şemaları Şekil 3'te gösterilmektedir.

Şekil 3 - Manyetik aşındırıcı toz işleme şemaları: a - düz yüzeyler; b - çalışma alanında tozlu devrimin dış silindirik yüzeyleri; c - çalışma boşluklarında toz bulunan dış ve iç yüzeyler; g - dönen bir huniden çekerek tel; e - sac malzeme; 1- manyetik indüktör; 2 – aktif yüzey; 3 - çalışma boşluğu

Manyetik aşındırıcı işleme, MAO için özel teknolojik ekipmanlarla donatılmış özel makinelerde gerçekleştirilir. Makinelerin tasarımı, çalışma ve yardımcı hareketler için sürücülerin, bir manyetik indüktörün, dağıtıcılı bir toz haznesinin, çalışma alanını atık tozdan temizlemek için bir cihazın varlığını varsayar.

Manyetik aşındırıcı toz işlemi, yüzeylerin parlatılması, oksit ve kimyasal filmlerden temizlenmesi, küçük çapakların giderilmesi, kenarların yuvarlatılması, kesici ve damgalama aletlerinin bitirilmesi ve sertleştirilmesi için teknolojik işlemlerde kullanılır.

Görüntüleme:

277

Kesme yöntemi

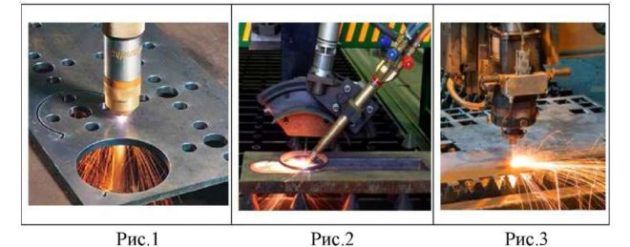

Metal kesme, farklı tip cihazlarda elemanları mekanik olarak işlemenizi sağlayan yöntemlerden biridir. En zor şey, deforme edilmesi zor olan renkli malzeme çeşitleriyle çalışmaktır. Daha önce, onları kesmek için plazma işleme kullanıldı. Ancak lazerin ortaya çıkmasıyla bu yöntem alaka düzeyini kaybetti.

Şu anda, malzemenin örneğin delme veya kazıma gibi başka şekillerde işlenmesine izin veren bir fiber lazer kullanılmaktadır. Birkaç tür metal kesme vardır:

- dönüm;

- sondaj;

- planya;

- frezeleme;

- bileme.

Tornalama ve delme prensipleri. Bir parçayı döndürürken, boyutu pratik olarak değişmez. Torna, delme ve taşlama dahil olmak üzere bir torna tezgahında veya diğer cihaz türlerinde işlemeyi içerir.

Delme, bir parçanın görünümünü değiştiren bir delik oluşturmak için kullanılır. Bu mekanik yöntem herhangi bir cihazda gerçekleştirilebilir. Ana koşul, iş parçasının monte edildiği bir matkabın ve bir mengenenin varlığıdır.

Planya detayları. Planya, bir kesici ile donatılmış özel bir planya üzerinde gerçekleştirilir. Bu tür işlemenin karmaşıklığı, kesicinin iş parçasına girip çıkmasına izin veren rölanti ve çalışma stroklarının doğru hesaplanması ihtiyacında yatmaktadır.

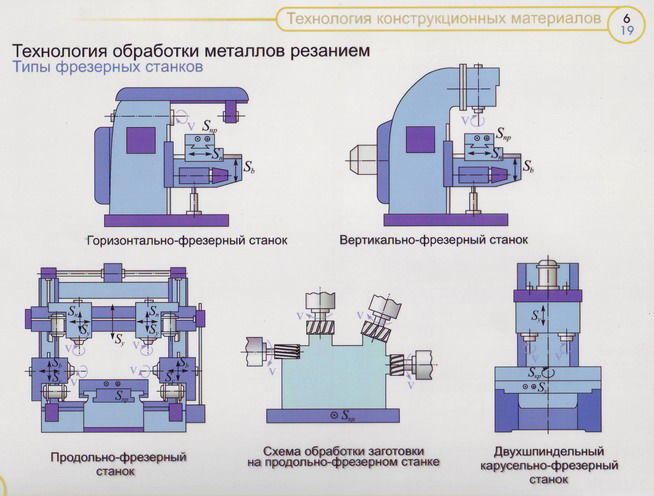

Öğütme ve öğütme yöntemleri. Frezeleme, yatay bir freze makinesinde gerçekleştirilen karmaşık bir mekanik yöntemdir. İş parçası çalışma yüzeyine sabitlenir ve daha sonra iş parçası üzerinde açılı olarak hareket eden bir kesici kullanılarak işlenir.

Metal taşlama, parçanın yüzeyine gerekli pürüzsüzlüğü vermenizi ve fazla tabakayı çıkarmanızı sağlayan son aşamadır. Taşlama özel cihazlar gerektirmez. Parçanın son görünümü, bir taşlama taşı kullanılarak bağımsız olarak verilebilir. Üretim koşullarında bu amaçlar için taşlama makineleri kullanılmaktadır. Silindirik parçalar dönme ile işlenir düz ve dairesel hareketler beslemek. Düz bir iş parçası durumunda, metal taşlama sadece ileri yönde gerçekleştirilir.

İlgili video: Hassas metal işleme

https://youtube.com/watch?v=ZyqCmfg8aBQ

soru seçimi

- Mikhail, Lipetsk - Metal kesme için hangi diskler kullanılmalıdır?

- Ivan, Moskova - Metal haddelenmiş çelik sacın GOST'si nedir?

- Maksim, Tver - Haddelenmiş metal ürünleri depolamak için en iyi raflar nelerdir?

- Vladimir, Novosibirsk - Metallerin aşındırıcı maddeler kullanılmadan ultrasonik olarak işlenmesi ne anlama geliyor?

- Valery, Moskova - Kendi elinizle bir yataktan bir bıçak nasıl yapılır?

- Stanislav, Voronezh — Galvanizli çelik hava kanallarının üretimi için hangi ekipman kullanılıyor?

Antimikrobiyal ajanların genel özellikleri

Önemli

neden olduğu insan hastalıklarının sayısı

bakteriler, virüsler, mantarlar, spiroketler ve

ayrıca bazı helmintler. maddeler

patojenleri nötralize eden

çevrede veya vücutta

insana antimikrobiyal denir

anlamına geliyor.

farmakolojik

Bu gruptaki maddelerin etkisi

bakteriyostatik (yetenek

büyümeyi ve üremeyi durdur

mikroorganizmalar) veya bakterisidal

(mikroorganizmaları nötralize etme özelliği).

antimikrobiyal

fonlar iki gruba ayrılır:

BENCE.

Antiseptik ve dezenfektan

tesisler.

ilaçlar,

seçici antimikrobiyal aktivite sergilemez

eylemler ve önemli toksisiteye sahip

bir kişi için.

Antiseptik

anlamına gelir ölüme yol açabilir

veya büyümeyi ve gelişmeyi durdurun

vücut yüzeyindeki mikroorganizmalar

insan (cilt veya mukoza zarları).

dezenfeksiyon

patojenleri nötralize etmek anlamına gelir

ortamdaki mikroorganizmalar, onların

oda tedavisi için kullanılır

keten, tabaklar, tıbbi aletler,

ekipman, hasta bakım ürünleri.

sınıflandırma

antiseptik ve dezenfektan

para kaynağı

BENCE.

Antiseptik ve dezenfektan

inorganik doğa araçları

1.

Halojenler (halojenürler)

1.1.

Klor - klor içeren müstahzarlar

kireç, kloramin B, klorheksidin

diglukonat, klorantoin, sodyum hipoklorit

1.2.

İyot - iyot çözeltisi içeren müstahzarlar

alkol, iyodonat, iyodoform

(triiyodometan), Lugol çözeltisi, iyot-dicerin,

iyodinol, povidon-iyodin (betadin)

2.

Oksitleyici maddeler - hidrojen peroksit çözeltisi

(hidrojen peroksit) seyreltilmiş ve

konsantre, potasyum permanganat,

benzoil pe-hidroksit (hidroksi 5, 10)

3.

Asitler ve bazlar - borik asit,

benzoik asit, amonyak çözeltisi,

sodyum tetraborat (boraks)

4.

Ağır metal tuzları - cıva diklorür

(süblimasyon), gümüş nitrat, yaka,

protargol, çinko sülfat, dermatol,

kseroform

II.

Antiseptik ve dezenfektan

organik kökenli araçlar

1.

Fenoller - saf fenol (karbolik asit),

huş katranı, resorsinol, Tricresol,

polikresulen (vagotil)

2.

Katran ve reçineler - ichthyol (ichthammol), vinizol

3.

Boyalar - parlak yeşil,

metilen mavisi, etakridin laktat

(rivanol)

4.

Nitrofuran türevleri - furatsilin

(Nitrofural), furoplast, furagin

(furazidin)

5.

Aldehitler ve alkoller - etil alkol,

formaldehit (formalin), Lizoform

6.

Deterjanlar - yeşil sabun, Zerigel,

etonyum, dekametoksin (septefril),

miramistin.

II.

Kemoterapötik ilaçlar.

ilaçlar,

seçici sağlayan

antimikrobiyal aktivite, sergi

geniş terapötik

eylemleri tedavi etmek için kullanılır ve

bulaşıcı hastalıkların önlenmesi.

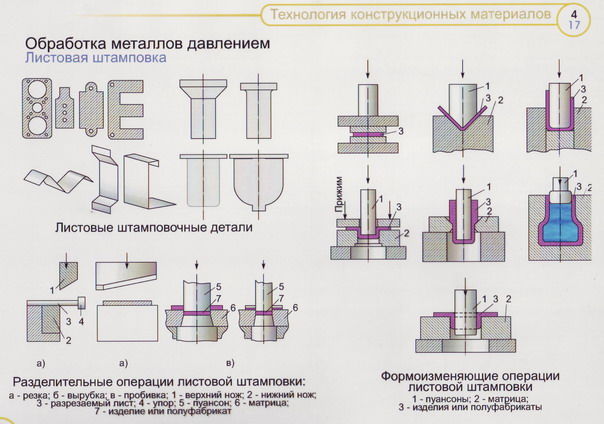

Teknolojik sürecin genel açıklaması

İşleme boşlukları iki şekilde yapılabilir:

- basınç (talaş çıkarmadan);

- kesme (talaş kaldırma ile).

İlk durumda, malzemeye, örneğin dövme gibi aletin kuvveti ile istenen şekil ve hacim verilir. İkinci durumda, yüzey katmanları (ödenek), örneğin öğütme, planyalama, öğütme gibi ondan çıkarılır.

Metallerin işlenmesi, bir iş parçasından bitmiş bir ürün elde etmenin aşamalarından biridir ve gerekli boyutları ve doğruluk sınıflarını gösteren bir teknolojik haritanın ön hazırlığını gerektirir. Teknolojik haritaya dayanarak, boyutları ve doğruluk sınıflarını da gösteren bitmiş malzemenin bir çizimi yapılır.

https://youtube.com/watch?v=WmTQqaIKFNc

titreşimli mekanik kesme

Titreşim bindirmeli işleme giderek daha yaygın olarak kullanılmaktadır. Titreşim dayatmanın iki yönü vardır. İlk yön, işleme sırasında yüzey kalitesinde, işleme doğruluğunda ve takım ömründe azalmaya neden olan istenmeyen titreşimlerin sönümlenmesiyle ilişkilidir. Bu yön, kesilmesi zor malzemeleri keserken özellikle önemlidir.

İkinci yön, titreşim uygulama sürecinde olumlu bir etkinin elde edilmesiyle bağlantılıdır. Titreşimli kesmenin kullanılması, etkili talaş kırmanın yanı sıra çeşitli malzemelerin işlenebilirliğinde önemli bir gelişme sağlar.

Titreşimle kesmenin genel fiziksel özellikleri şunlardır:

- kesme hızında kısa süreli periyodik artış;

- deforme olabilen malzeme üzerinde değişken döngüsel yük;

- aletin talaş ve iş parçası ile temas yüzeylerindeki sürtünme kuvvetlerinin azaltılması;

- kesme sıvısı kullanımında artan verimlilik.

Hareket yönünde titreşimler eksenel, radyal veya teğet olabilir.

Talaş kırma için eksenel titreşimlerle kesme kullanılır. Eksenel salınımlarla titreşimli kesmenin ana özellikleri, bir takım salınım döngüsünde ilerlemelerde (kesim kalınlığı) büyük bir değişiklik ve ayrıca çalışma kesme açılarında önemli bir değişikliktir. Her durumda, tornalama sırasında kesicilerin ön yüzeyinin aşınma derinliği azalır.

Eksenel titreşimli kesmenin en etkili kullanımı, talaşları kırma ve çıkarma koşullarının önemli ölçüde iyileştirildiği delme işlemidir.Geleneksel delmede, sarmal oluk boyunca hareket etme sürecinde, talaşlar sıkışır ve periyodik olarak tapalar oluşturur, bu da matkabı durdurup delikten çekmeyi gerekli kılar. Bu durum sondajın otomasyonunu zorlaştırmaktadır.

Otomasyon olasılığı ile birlikte titreşimli delme, üretkenliği 2,5 kat ve takım ömrünü üç kat artırabilir.

Radyal titreşimle kesme, işleme sonuçlarını olumsuz etkiler - titreşim sırasında kesici kenarın hareketi doğrudan işlenmiş yüzeye sabitlendiğinden, pürüzlülük parametreleri artar. Kesme kenarının çalışma koşulları da tatmin edici değildir, çünkü salınım hareketi sırasında büyük bir yük kesici kenar tarafından algılanır, bunun sonucunda kenarlarda artan aşınma ve ufalanma olur.

Teğetsel salınımlarla, yani çevresel kesme hızı yönünde salınımlarla kesme, üretkenliği ve takım ömrünü önemli ölçüde artırmak için kullanılır. Yöntem, tornalama, frezeleme, raybalama, diş açma, taşlama, aşındırıcı takım bileme işlemlerinde olumlu sonuçlar gösterdi.

Kullanılmış ekipman

İşleme, yeterli sayıda üretim tesisi ve gerekli donanıma sahip özel işletmelerde kullanılmaktadır.

Yüzey tabakalarını çıkarmak için ürün torna ve freze makinelerinde işlenir. Aralarında en popüler olanlar:

- CNC tornalama merkezleri;

- dikey freze makineleri.

Yeni çalışan ataşman modelleri, yüksek geometri doğruluğunun ve yüzey pürüzlülüğünün korunmasına olanak tanır.

Malzemeyi mekanik olarak işlemenizi sağlayan ekipmanlar geniş bir yelpazede sunulmaktadır. Her şirket, belirli bir cihazı satın alma ihtiyacına bağımsız olarak karar verir. Örneğin bazı endüstrilerde çapı 9 metreye kadar olan ürünleri işleyebilen döner makineler kurulur.

- frezeleme;

- dişli azdırma;

- radyal delme;

- yatay delme;

- dikey delme.

Basınç Arıtma Ekipmanları

Dövme, bir çekiç ve örs kullanılarak elle yapılabilir. Mekanik yöntem, ısıtılmış bir metal yüzeye indirilmiş bir presin kullanılmasından oluşur.

Her iki cihaz da mekaniktir. Ancak, işlenen yüzeyin istenen şekli alması nedeniyle çekiç vurur ve pres basınç uygular.

Çekiç aşağıdaki tiplerden olabilir:

- buhar;

- buharlı hava;

- düşme;

- Bahar.

Ayrıca birkaç çeşit pres cihazı vardır:

- hidrolik;

- buhar-hidrolik;

- vida;

- sürtünme;

- eksantrik;

- krank;

- Bahar.

Basınç işlemine geçmeden önce metalin yüzeyi ısıtılır. Ancak son yıllarda sıcak maruziyet yerine damgalama adı verilen soğuk maruziyet daha sık kullanılmaktadır. Damgalama, her türlü metalle çalışmak için uygundur. Malzemenin fiziksel özelliklerini etkilemeden ürüne istenilen şekli vermenizi sağlar.

En popüler damgalama türleri şunları içerir:

- bükme;

- germe;

- sıkıştırma;

- kalıplama;

- burkulma;

- sökme.

Bükme, bir metal elemanın eksenel şeklini değiştirmek için kullanılır ve bükme kalıpları ve preslerine monte edilmiş bir mengene kullanılarak gerçekleştirilir. Germe, bir eğirme makinesinde gerçekleştirilir ve karmaşık ürünler oluşturmak için kullanılır. Sıkıştırma ile, boşluklu parçanın enine kesiti azaltılır. Şekillendirme, mekansal formların öğelerini oluşturmak için kullanılır. Bu işleri gerçekleştirmek için özel kalıplama kalıpları kullanılır.

Atıksu arıtımında biyolojik yöntemler konulu sunum. Biyolojik atık su arıtımının prensibi, belirli koşullar altında mikropların organik maddeleri parçalayabilmesidir. Transcript

1

Biyolojik atıksu arıtma yöntemleri

2

Biyolojik atık su arıtımının prensibi, belirli koşullar altında mikropların organik maddeleri su, karbondioksit vb. gibi basit maddelere parçalayabilmesidir.

3

Biyolojik atık su arıtma yöntemleri, atık su kirleticilerinin işlenmesinde yer alan mikroorganizma türlerine göre iki türe ayrılabilir: 1. endüstriyel ve evsel atıksu arıtımının aerobik biyolojik yöntemleri (mikroorganizmaların hayati aktiviteleri için oksijene ihtiyaçları vardır) oksijensiz).

4

Aerobik bakterileri içeren atıksu arıtma yöntemleri, atık suyun oksitlendiği tank tipine göre ayrılmaktadır. Kap, bir biyolojik havuz, biyolojik bir filtre veya bir filtrasyon alanı olabilir.

5

Aerobik arıtma yöntemlerinin çalışma prensipleri: a) aktif çamurla (aerotanklar); b) biyofilm (biyofiltreler), c) aktif çamur ve biyofilm (bioten) ile.

6

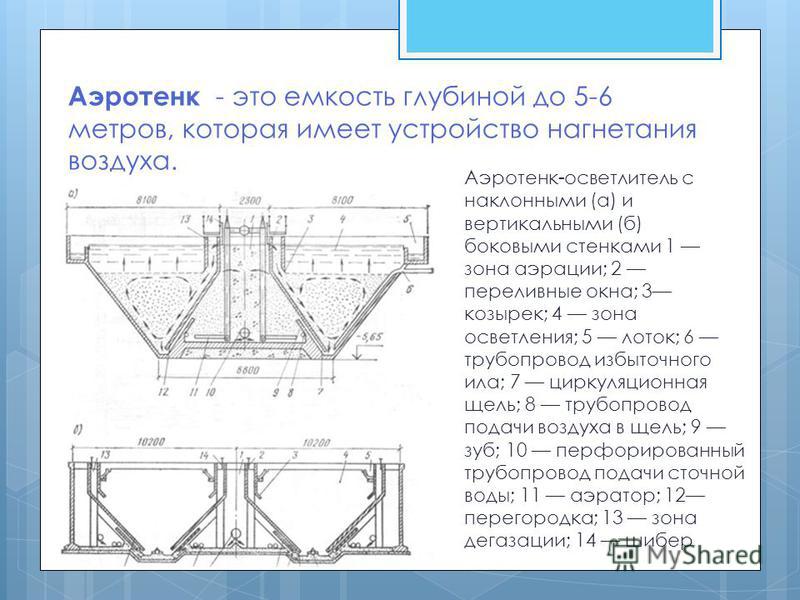

Aerotank, hava enjeksiyon cihazına sahip 5-6 metre derinliğe kadar olan bir konteynerdir. Eğimli (a) ve dikey (b) yan duvarlara sahip aerotank arıtıcı 1 havalandırma bölgesi; 2 taşma penceresi; 3 vizör; 4 açıklama bölgesi; 5 tepsi; 6 fazla çamur boru hattı; 7 sirkülasyon boşluğu; Yuvaya hava sağlamak için 8 boru hattı; 9 diş; 10 delikli atık su tedarik boru hattı; 11 havalandırıcı; 12 bölüm; 13 gaz giderme bölgesi; 14 kapı

7

Aerotanks yer değiştiriciler, evsel ve endüstriyel atık suları, BODp açısından 500 mg / dm3'ten fazla olmayan kirletici konsantrasyonu ile arıtmak için kullanılır.

8

Aerotank-mikserler (tam karıştırmalı aerotanklar), yapının uzunluğu boyunca eşit bir kaynak suyu ve aktif çamur kaynağı ve çamur karışımının eşit bir şekilde çıkarılması ile karakterize edilir.

9

Biyolojik filtre Biyolojik filtre, kaba malzeme ile doldurulmuş bir kaptır. Mikroorganizma kolonileri bu malzemenin parçacıkları üzerinde yaşar.

10

Geleneksel bir biyofiltrede nitrifikasyon ve denitrifikasyon işlemleri, atık su organik maddelerinin biyolojik olarak parçalanması ile birlikte gerçekleştirilebilir. nitrifikasyon cihazları, amonyum nitrojeni nitritlerin nitrojenine ve nitratlar denitrifiers nitrat nitrojeni moleküler nitrojene veya diğer uçucu nitrojen formlarına dönüştürür Organik maddeler üzerindeki yüksek yükler biyofiltrenin üst kısmının biyosenozuna düşer, bu nedenle bu bölümde bir biyofilm oluşur, atık organik maddeleri suyu yoğun şekilde oksitleyen heterotroflardan oluşur.

11

Yükleme malzemesinin türüne göre, tüm biyofiltreler iki kategoriye ayrılır: hacimsel yükleme ile Hacimsel yüklemeli biyolojik filtrelerde, güçlü kayaların kırma taşı, çakıllar, cüruf ve genişletilmiş kil kullanılır. düzlemsel ile Düzlemsel yüklemeli filtrelerde - mukavemet kaybı olmadan 6 - 30 0C sıcaklıklara dayanabilen plastikler.

12

Genel kabul görmüş sınıflandırmaya göre, hacimsel yüklemeli biyofiltreler ayırt edilir: sert dolgulu düz yüklemeli damla yüksek yük kuleleri sert blok yumuşak yükleme

13

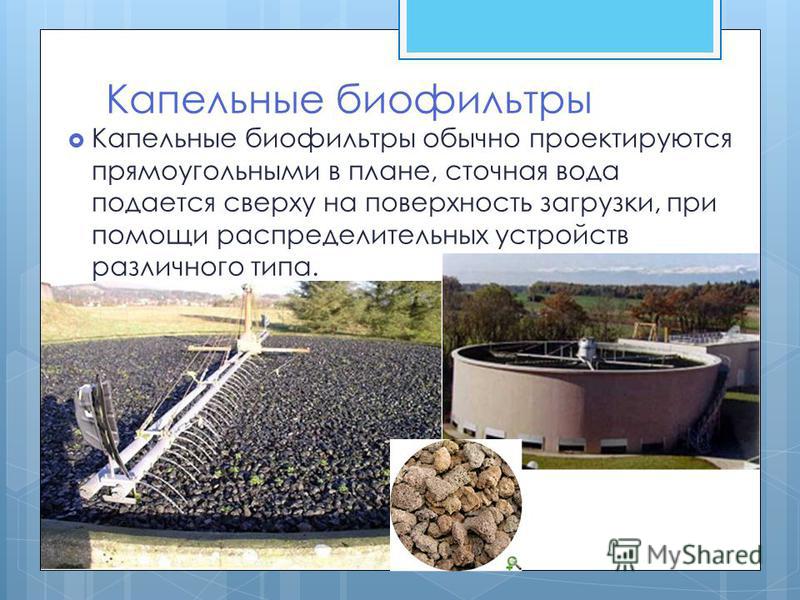

Damla biyofiltreler Damla biyofiltreler genellikle dikdörtgen planlıdır, atık su çeşitli tiplerde şalt cihazları kullanılarak yukarıdan yükleme yüzeyine verilir.

14

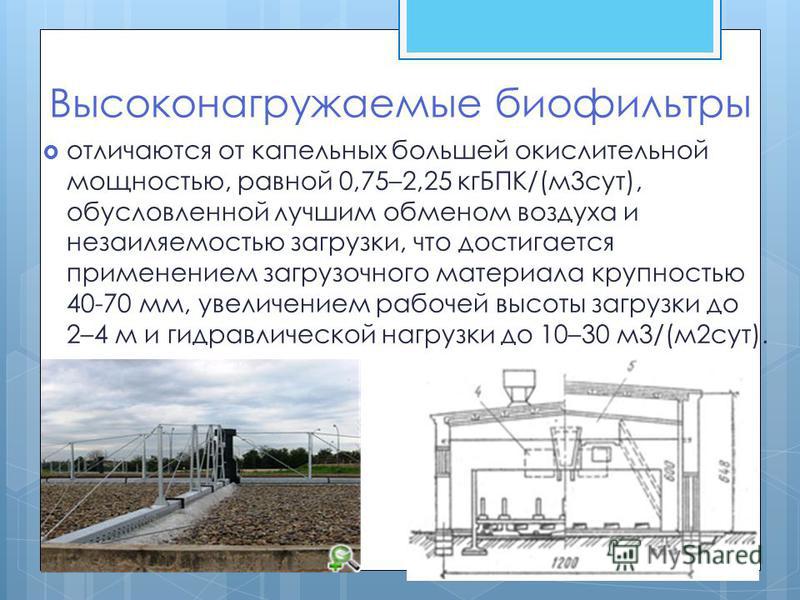

Yüksek yüklü biyofiltreler, daha iyi hava değişimi ve mm partikül boyutuna sahip yükleme malzemesi kullanılarak elde edilen siltsiz yükleme nedeniyle 0,75–2,25 kgBOD/(m3 gün)'e eşit daha yüksek oksitleme gücüyle damla biyofiltrelerinden farklıdır. çalışma yükleme yüksekliğini 2–4 m'ye ve hidrolik yükü 10–30 m3/(m2 gün)'e çıkarmak.

15

Düz yükleme filtreleri Biyofiltrelerin verimini artırmak için, gözenekliliği % olan düz bir yükleme kullanılır. Biyofilm oluşumu için çalışma yüzeyi 60 ila 250 m2/m3 yüklemedir.

16

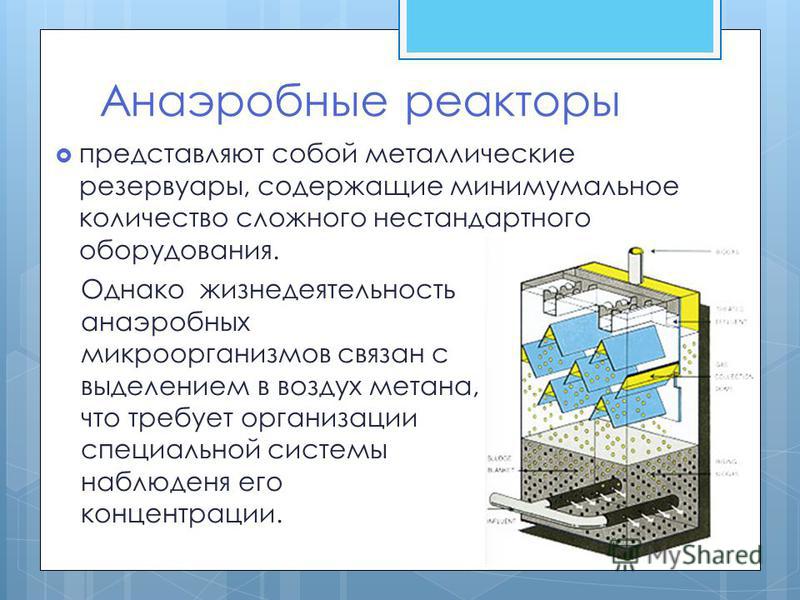

Anaerobik reaktörler Bununla birlikte, anaerobik mikroorganizmaların hayati aktivitesi, metan gazının havaya salınması ile ilişkilidir ve bu, konsantrasyonunu izlemek için özel bir sistemin organizasyonunu gerektirir. minimum miktarda karmaşık standart dışı ekipman içeren metal tanklardır.

17

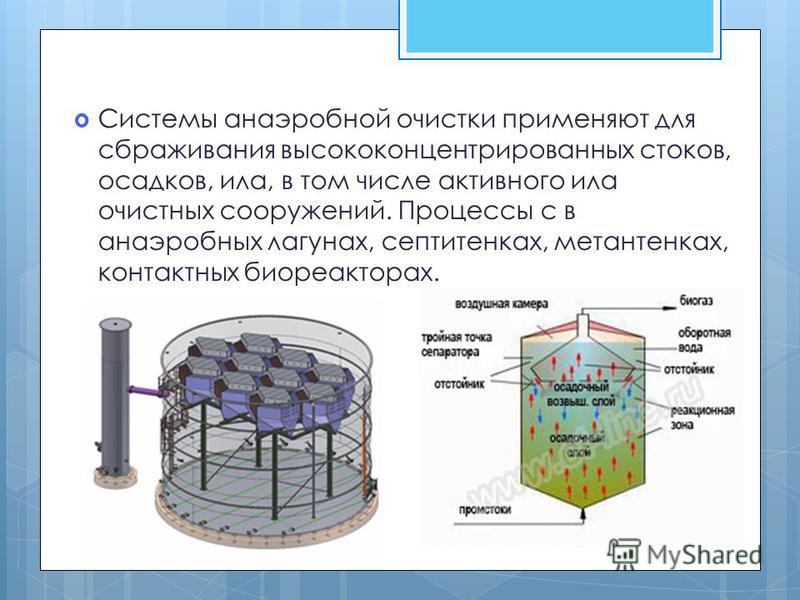

Anaerobik arıtma sistemleri, arıtma tesislerinden gelen aktif çamur da dahil olmak üzere yüksek konsantrasyonlu atık suların, çökeltmenin, çamurun fermantasyonu için kullanılır. Anaerobik lagünlerde, septik tanklarda, çürütücülerde, kontak biyoreaktörlerde prosesler.

18

İlginiz için teşekkür ederiz!

Kimyasal sterilizasyon ajanları

Yıkım

kimyasallar yoluyla mikroorganizmalar

maddeler denir dezenfeksiyon

(lat.

enfeksiyon

- enfeksiyon ve Fransızca. olumsuz

önekler de).

Kimyasallar için kullanılır

patojenik mikroorganizmaların yok edilmesi

dış ortamın nesnelerinde - çalışma sırasında

yer, içeride, iş kıyafetlerinde,

eller, teknolojik donanım ve

envanter.

İLE

amaçla kullanılan maddeler

dezenfeksiyon, çok sayıda

Gereksinimler:

- onlar

suda kolayca çözünür olmalıdır;

-v

bakterisidal göstermek için kısa süre

eylem;

- olumsuzluk

üzerinde toksik etkisi var

insan ve hayvanlar;

- olumsuzluk

dezenfekte edilmiş ürünlere zarar vermek

öğeler.

dezenfektanlar

maddeler birkaç gruba ayrılır

gruplar:

1.

Klor içeren bileşikler (klor

kireç, sodyum hipoklorit, kloramin,

pantocid, klordesinsülfoklorantin ve

vb.).

2.

İyot ve brom bazlı bileşikler

(iyodopirin, dibromantin).

3.

Oksitleyici maddeler (hidrojen peroksit, permanganat

potasyum vb.).

4.

Fenoller ve türevleri (fenol, lizol,

kreolin, heksaklorofen).

5.

Ağır metal tuzları (sodyum mertiolat,

aşındırıcı süblimasyon).

antimikrobiyal

asitler ve bunların

tuzlar (borik, salisilik), alkaliler, alkoller

(%70 etanol çözeltisi) aldehitler

(formaldehit).

Veriliş

ayrıca bakterisit sabunlar: fenolik,

katran, "Hijyen", %3-5 içeren

heksaklorofen.

Mekanik atık su arıtma ekipmanları

Temizleme işleminin mümkün olduğunca eksiksiz gerçekleşmesi için çeşitli yapılar kullanılır:

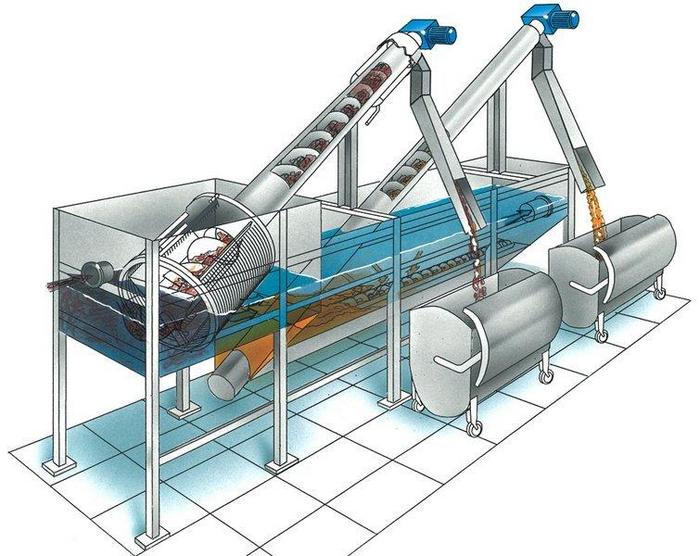

Kafesler, öğeleri büyükten orta dereceye kadar tutar. Izgaralar sıvı akış yönünde monte edilir ve elemanlar eğimli veya dikey olarak monte edilebilir, ancak ızgaraların sinüslerini, döküntüleri gideren ve kayışa atık gönderen tırmık dişleriyle donatmak gerekir. Bundan sonra, yöntem çöpü yakalamak ve öğütmek için hemen kırıcı ızgaralarının kurulumunu içermiyorsa, çöp kırıcıya gönderilir.

Kum tuzakları, düşük özgül ağırlığa sahip parçacıkları tutmak için kullanılır. Küçük parçacıkların bile özgül ağırlığının suyun özgül ağırlığından daha büyük olması nedeniyle, kapanımlar dibe çöker. Bu nedenle, kum tuzaklarının işlevselliği doğrudan su akış hızına bağlıdır. Kural olarak, ekipman 0,25 mm'den fazla olmayan elemanları tutacak şekilde tasarlanmıştır, akış hızı ise özel olarak düzenlenir: yatay akışla 0,15-0,3 m/s

Suyun hareketinin doğrusal veya dairesel olması gerektiğini, ancak yatay olması gerektiğini anlamak önemlidir, ancak bu durumda kum tutucuların elemanları tam güçte çalışacaktır. Ekipman temizleme yöntemi, toplanan kumu emen bir pompa kullanmak veya merkezi arıtma tesislerinde sıyırıcılar, helezonlar, hidrolik asansörler aracılığıyla olabilir.

Kum tuzakları, mineral safsızlıkların %75'i ile akıntıları temizleme yeteneğine sahiptir - bu neredeyse ideal bir göstergedir.

Çöktürme tankları ayrıca mekanik safsızlıkları atık sudan ayırmak için ekipman olarak kullanılır. Pek çok sedimantasyon tankı türü vardır:

birincil, biyolojik arıtma istasyonlarının önüne monte edilmiş;

biyolojik işleme istasyonlarından sonra kurulan ikincil.

Tasarım özelliklerine göre sedimantasyon tankları yatay, radyal ve dikey olabilir.

- Çamur yatakları ayrıca mekanik atık su arıtma işlemine dahil edilir. Sedimantasyon tanklarında ve diğer yapılarda kalan tortuları toplamak için kullanılırlar. Deşarjların kurutulması ve dağıtılması işlemi tam olarak çamur sahalarında gerçekleşirken, nem %75'e düşer, bu da deşarj hacmini 3-8 kat azaltır. Bir yapı olarak bir site, toprak surlarla sınırlandırılmış bir sitedir. Kurutulduktan sonra çamur kalıntıları toplanır ve uzaklaştırılır ve bu şekilde arıtılan sıvı akımı kısmen toprağa girer, kısmen buharlaşır. Ara suyun geri kalanı, mekanik tuzaklar tarafından çökeltilmesi mümkün olmayan çok sayıda ince partikül içeriği nedeniyle biyolojik arıtmanın halihazırda kullanıldığı arıtma tesislerine pompalanır.

Safsızlıkların mekanik olarak uzaklaştırılması işleminin her zaman zararlı maddeleri tamamen serbest bırakmadığını ve akışların biyolojik olarak arıtılması gerektiğini hatırlamakta fayda var.