Gaz kaynağı teknolojisi sırları

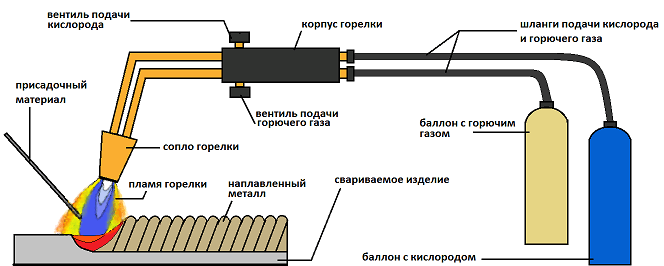

Bu yöntemde enerji kaynağı bir gaz silindiridir. Bu teknoloji kullanılarak yapılan bakır kaynağı, güvenilir ve kaliteli bir bağlantı elde etmenizi sağlar. Bakırın ısıl iletkenliği yüksek olduğundan, gücü artırılmış bir alev kullanılmalıdır. Önerilen değerler:

- 10 mm'den az boru kalınlığı ile saatte 150 litre;

- Saatte 200 litre - diğer tüm ürünler için.

Bakırın bir gaz silindiri ile kaynağının başarılı, doğru ve kaliteli olacağı bazı püf noktaları:

- Tüm eylemler kesintisiz ve hızlı bir şekilde gerçekleştirilmelidir. Bu sayede eriyiğin oksijen ile teması minimuma indirilebilmekte ve istenmeyen çatlakların önüne geçilebilmektedir;

- Onarıcı bir alev kullanmak daha iyidir;

- Alevi boruya dik açıyla yönlendirmek gerekir;

- Katkı maddesi olarak, deoksidizör içermesi şartıyla bakır tel veya başka bir metal tel kullanılması tavsiye edilir;

- Borunun kenarı, çıplak metal olacak şekilde temizlenmelidir;

- Gaz brülörünün ısısı, katkı maddesi borudan önce eriyecek şekilde dağıtılmalıdır;

- Kaynağın mukavemetini arttırmak için kaynaktan sonra ürün dövülmelidir. Bu, ürünün et kalınlığının 5 mm'yi geçmemesi koşuluyla soğuk halde yapılır;

- Daha sonra dikiş 500 - 550 derecelik bir sıcaklıkta tavlanmalıdır;

500 derecenin altındaki sıcaklıklar bakır için zararlı olacak, mukavemet özelliklerinin kaybına neden olacaktır.

Son adım soğuk suya indirilecek.

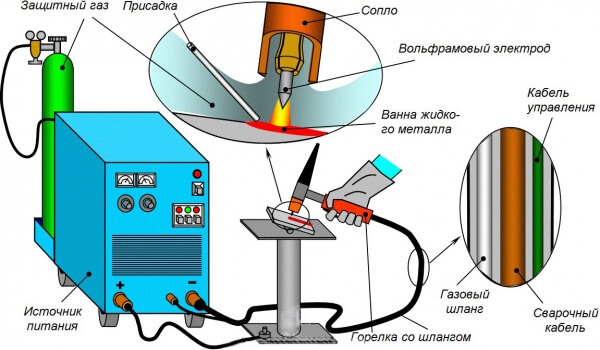

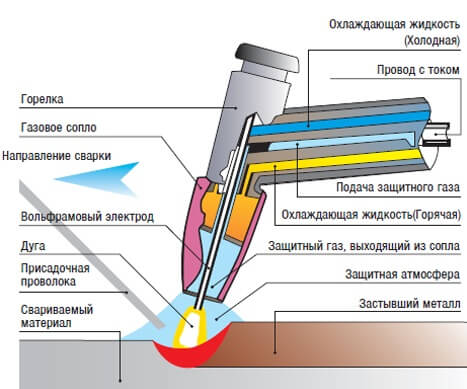

TIG olarak da adlandırılan bakırın argon ark kaynağı, argon veya argon ve helyum karışımı kullanılarak gerçekleştirilir. Ek olarak, hem endüstriyel hem de evde kaynak işleminin uygulanması için tungsten elektrotlar gerekli olacaktır.

Tungsten elektrotlar sarf malzemesi değildir ve iyi ark kararlılığı ile karakterize edilir.

Bağlantının özellikleri:

- Tungsten elektrotlar kullanılıyorsa, kaynak doğru akımda yapılmalıdır;

- Kaynaktan önce elektrotları çıplak metale temizlemek daha iyidir;

- Çalışma sırasında elektrotların dikiş yüzeyine yönlendirilmesi önerilir;

- Bazı durumlarda, sarf malzemesi elektrotları kullanılabilir.

TIG kaynak teknolojisi, şekilde daha ayrıntılı olarak gösterilmektedir:

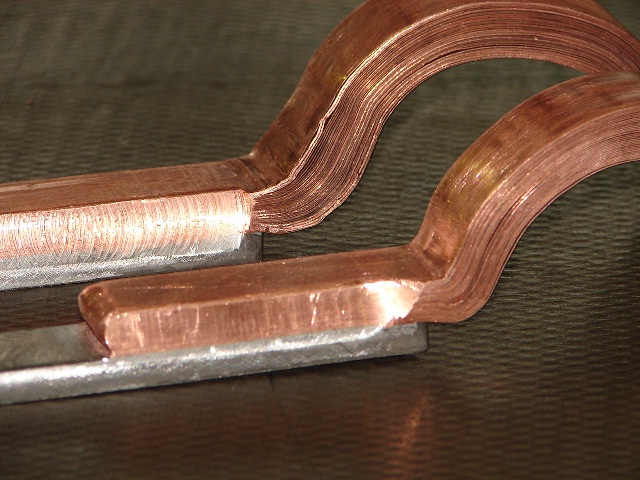

Bakırın ark kaynağı, doğru teknoloji ile yüksek kaliteli bir bağlantı yapmanızı sağlar.

Bakırın paslanmaz çelikle kaynağının ana yöntemleri

Paslanmaz çelik ve bakır bileşimlerinde oldukça farklıdır, onları kaynaklamanın en yaygın yolu argon arkıdır. Elektrik arkını çok nadiren kullanmak da mümkündür - ultrasonik kaynak.

Manuel argon ark kaynağı

Bu tür kaynak, artan kaynak akımı ile gerçekleştirilir, bunun nedeni bakırın yüksek termal iletkenliğidir. Bazı durumlarda çelik kaplama kullanılması kabul edilebilir. Manuel argon ark kaynağının özü, dolgu malzemesinin eritilmesiyle bir kaynak oluşturulmasıdır.

Kaynak için sarf malzemesi olmayan tungsten elektrotlar alınır. Argon yerine başka bir gaz (azot) kullanılıyorsa, grafit elektrotlar kullanılmalıdır. Argon oksijenden %38 daha ağırdır ve bu da kaynak alanından başarılı bir şekilde çıkarılmasını sağlar.

Argon ark teknolojisi, kaynakta %10'a kadar demir içeriği elde etmeyi mümkün kılar. Ve soğuk kaynak uygularsanız, içeriği %10'dan fazla olacaktır. Dikişin nihai mukavemetini arttırmak için ayrıca çinko ile alaşımlanmıştır.

Gerekli ekipman:

- argon ark kaynağı için uygun invertör veya başka bir güç kaynağı;

- tungsten elektrotları;

- argon;

- redüktör;

- Dolgu Malzemesi;

- koruyucu öğeler (kaynak maskesi, eldiven vb.).

https://youtube.com/watch?v=6zZS5FoNzPs

Elektrik ark kaynağı teknolojisi

Bu çok yönlü kaynak yöntemi, bakırı paslanmaz çeliğe kaynaklamak için de kullanılabilir. Elektrik ark kaynağı, düşük voltajlı yüksek akım kaynağı kullanılarak yapılmalıdır. Elektrik arkı yönteminin teknolojisi, aynı anda elektrot metalinin (veya dolgu malzemesinin) eritilmesine ve metalin birleştirilmesine izin verir, bunun sonucunda bir kaynak havuzu oluşur.

Elektrot ile metal arasında bir ark deşarjı meydana gelir. Erime, arkın termal enerjisinin yerel dağılımı nedeniyle oluşur, bir kaynak havuzu ve koruyucu cüruf oluşturur.

Gerekli ekipman:

- güç kaynağı;

- tüketilebilir veya tüketilemez elektrotlar;

- çekiç, keski;

- metal fırça;

- Dolgu Malzemesi;

- koruyucu giysiler (maske, eldiven).

ultrasonik kaynak

Bu kaynak türü sadece endüstriyel alanlarda kullanılır. Bu yöntemin özü, elektriksel titreşimlerin mekanik olanlara dönüştürülmesidir. Çoğunlukla plastiklerin kaynağı için kullanılır, ancak demir dışı metaller için de kullanılabilir.

Teçhizat:

- güç kaynağı;

- montaj braketi;

- titreşim dönüştürme sistemi;

- Basınç kuvvetini artırmak için sürün.

Bakır boruları kendi ellerinizle nasıl lehimleyebilirsiniz?

Özel sektörde ve üretimde bakır ve alaşımlarından yapılan ürünlerin lehimlenmesinde sadece iki yöntem kullanılmaktadır:

- Lehim 600C-900C aralığında eridiğinde, "sert lehimleme" olarak adlandırılan yüksek sıcaklıkta lehimleme. Bakır bir parçayı lehimlemek için refrakter lehim kullanırlar ve ağır mekanik yüklere dayanabilecek güçlü, güvenilir bir dikiş elde edersiniz;

- Günlük yaşamda düşük sıcaklıkta "yumuşak" lehimleme (≤ 450C) kullanılır. Düşük erime noktalı lehim, boruları bağlamak veya çatlakları kapatmak için kullanılır.

Güvenilir bir sonuç elde etmek için bakır boruları lehimlemek için aşağıdaki aracı kullanın:

- Boru kesici, öğütücü, elektrikli dekupaj testeresi, demir testeresi;

- Bakır boruların kesik uçlarını temizleyen Beveler;

- Havya - açık ateşte ısıtılan farklı güç, gaz veya eski tasarımlı elektrik. Ayrıca, bazen lehimleme bir benzinli kaynak makinesi veya bir gaz kaynak torcu ile gerçekleştirilir. Elektrikli havyalar sert ve yumuşak lehimleme için uygundur, gazlı havyalar ise sert lehimler ve boraks gibi uygun katkı maddeleri ile çalışmak için daha uygundur;

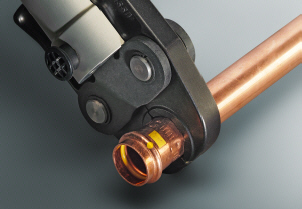

- Genişletici - bir ürünün ucunu ikincinin kenarına yerleştirilebilmesi için genişleten bir cihaz;

- Her mod için lehim seçilir. Isıtma ana hattının sert lehimlenmesi için, düşük sıcaklıklı bağlantılar için fosfor safsızlıkları olan bakır tel uygundur - kurşun katkılı kalay lehim;

- Katkı maddeleri (akı) sıvı ve katı, asidik veya alkali olabilir ve lehimli yüzeyleri oksitlerden temizlemek için tasarlanmıştır. Bakır ürünleri lehimlemek için günlük hayatta en yaygın akı reçine ve borakstır.

Geniş bir alan onarılıyorsa, lehimin erime sıcaklığını kontrol etmek için, sıcak havanın akışını ve yönünü kontrol etmenizi sağlayan çeşitli tasarımlarda nozullara sahip bir bina endüstriyel saç kurutma makinesi kullanırlar. Alet ve demirbaşlardan zımpara kağıdı, metal fırça, paçavralar ve fırçalar da kullanırlar.

Bakırla çalışmanın özellikleri

Bakır parçalar özel elektrotlar kullanılarak kaynaklanabilse de, bu amaçlar için tüketilmeyen tungsten elektrotları kullanmak yine de en iyisidir.

Bu tür elektrotlar, geleneksel elektrotlarla yapılan kaynaktan farklı olarak dikişleri iyi "kaynaklar", güçlü, düzgün ve temizdirler.

Birkaç tür tungsten sarf malzemesi olmayan elektrot vardır: EVL ve EVI. EVL, üst üste binen elektrotlardır ve EVL, yinelenen elektrotlardır.

Yinelenen tungsten elektrotlar, argonlu bakır parçaların kaynağı için kullanılır.Argon ile kaynaklanmış bakır parçaların kalınlığı 5 mm'yi aşarsa, kenarların zorunlu olarak kesilmesi kullanılır.

Kenarları kesmeden, bakırın yüksek termal iletkenliği olduğundan metalin tüm kalınlığı ısıtılamaz.

5–12 mm kalınlığındaki metal için tek taraflı kesimin kullanıldığını ve metalin kalınlığı belirtilenden daha büyükse iş parçasının her iki kenarının da kesildiğini bilmelisiniz.

Kaynağın kalitesi aynı zamanda bakırın içerdiği yabancı maddelere de bağlıdır - bakır ne kadar safsa kaynak o kadar iyidir. Tungsten elektrotlara ek olarak dolgu teli de kullanılır.

Dolgu teli, kaynak yapılacak parçaları, kaynak alanına giren oksijenden izole eder.

Dolgu telinin malzemesi kesinlikle kaynak yapılacak metalin bileşimine uygun olmalıdır.

Bu nedenle, katkı maddesi olarak, herhangi bir nadir toprak materyali içeren bir tel kullanmak en iyisidir.

Bu tür malzemeler oksijeni dikişlerden tamamen uzaklaştırır, ancak manganez safsızlıkları gibi dikişin bileşiminde kalmaz.

Ne yazık ki, nadir toprak dolgu teli çok pahalıdır, bu yüzden çok az kişi onu kullanmaya cesaret eder ve ucuz bakır teli tercih eder.

Otomatik veya yarı otomatik tozaltı kaynağında bakır kaynağı

Endüstride kaynak kalitesini ve üretkenliği artırmak için bakır kaynağı yaparken

uygulamak. İşlem otomatik veya hortumlu yarı otomatik makinelerde gerçekleştirilir.

manuel veya mekanize. İnce bakırın kaynağı altında başarıyla gerçekleştirilir.

Sarf malzemesi olmayan bir elektrot ile akı.

Kaynak için metalin hazırlanması

Kenarlar temizlenmelidir. 6-8 mm kalınlığında bakır alın derzleri monte edilir

1-1.5 mm boşluk ile kaynak yapmak için. Daha büyük kalınlıklar için V şekli önerilir.

Toplam açılma açısı 60° olan kesim. Bu durumda kaynak yapılmadan yapılır.

teknolojik boşluklar

Bir boşlukla bakır kaynağı yaparken, alın eklemi bir destek üzerine monte edilir, aksi takdirde

erimiş metal boşluktan dışarı akacaktır. En iyi sonuçlar elde edilir

Bununla birlikte, flux pedleri kullanırken, güçlü bir ön yükün olduğunu hatırlamakta fayda var.

metale astarlar, kaynak kökünün oluşumunda bozulmaya yol açar.

Bakır ürünleri kaynaklamadan önce ön ısıtma yapılması tavsiye edilir.

Kaynak yapılan metalin küçük bir kalınlığı ile, kendini yerel başlangıçla sınırlamak mümkündür.

ısıtılmış. Büyük bir metal kalınlığı veya büyük bir bağlantı uzunluğu ile kaynak yaparken, tavsiye edilir.

kaynak işlemi sırasında eşzamanlı ısıtma. Isıtma sıcaklığı 250-300°C'dir.

Bakırın otomatik kaynağı için tel

Kaynak için M1, M2 ve M3 kaliteleri bakır tel kullanılır. tel ince ise

(3 mm'ye kadar), daha sonra önceden sertleştirilmiştir. Sertleşmek mümkün değilse

ince bakır tel, ardından bronz kalitelerden yapılmış daha elastik bir tel kullanın

BrOF 4-0.3, Br.X-1 veya Br.KMts 3-1. Ancak unutulmamalıdır ki, kullanım

bakır tel kaynakta çatlama riskini azaltır.

İnce bir tel ile bakır otomatik olarak kaynak yapılırken kullanılması daha teknolojik olacaktır.

iki çekme ile donatılmış tel çekme mekanizmalı otomatik makineler

silindirler. İnce tel ile birlikte 3.4.5 mm çapında bir tel kullanabilirsiniz.

Bakırın otomatik kaynağı için çapı 5 mm'den fazla olan tel kullanılmaz,

Çünkü bu özel güç kaynakları gerektirir.

Kaynak metalini tel aracılığıyla çeşitli alaşımlar ekleyerek alaşımlamak mümkündür.

oksijen gidericiler - silikon, manganez, fosfor vb. Ancak en iyi sonuçlar elde edilir

özellikle seramik olanlar olmak üzere akılarla alaşımlama.

Kaynak için kaynaşmış ve kaynaşmamış akılar

Kaynaşmış akılardan, aşağıdaki derecelerin akıları en yaygın olarak kullanılır:

1. AN-348A, OSC-45 ve AN-348 - yüksek silikonlu manganez;

2. AN-51, AN-10 - düşük silikonlu manganez;

3. AN-20 - düşük silikon, manganez içermez.

izin veren

kaynak metalini alaşımlayın ve bileşimine oksijen gidericileri ekleyin. seramik bileşimi

bakırın otomatik kaynağında kullanılan K-13 ve ZhM-1 akıları tabloda belirtilmiştir.

Kaynak ısıtma boruları ne ve nasıl pişirilir Birlikte çözelim

Isıtma borusu kaynağı, en güvenilir birleştirme türlerinden biridir. Yapıları bağlama işlemi, yüksek sıcaklığın etkisi altında özel cihazlar kullanılarak gerçekleştirilir. Bu kaynak türü hem metal hem de plastik borular için kullanılır.

Kaynak becerisi yoksa, uzmanlardan yardım almak tercih edilir.

Bazı yerleştirme yöntemleri, gerekli araçlar yardımıyla ve güvenlik önlemlerine uyularak bağımsız olarak yapılabilir. Bir kaynakçı tarafından ısıtma borularının kaynağı size çok yüksek bir fiyata mal olabilir. Aynı zamanda kaynak makinesinin maliyeti düşüktür.

Not: Fiyat, boruların çapına, bağlantıların, geçişlerin sayısına bağlıdır ve boruların sıkışık veya soğuk koşullarda yüksekte kaynak yapılması gerekiyorsa fiyat da artacaktır.

Plastik boruların kaynağı

Plastik boruların kaynağı ile kendi başınıza başa çıkmak mümkündür, bu işlem özel bilgi ve beceri gerektirmez.

Plastik Boru Kaynak Makinası

Bu tür malzemelerle çalışmak için ihtiyacınız olan:

- boruları kesmek için makas;

- özel nozullar;

- kaynak makinesi.

Plastikle çalışırken, bu tür malzemeler termal maruziyetten kolayca zarar görebileceği veya bozulabileceği için dikkatli ve doğru olmak gerekir.

Kaynak sırasındaki sıcaklık 1800 C'yi geçmemelidir, çünkü bu göstergenin üzerinde plastik eriyebilir ve boru hattına dökülebilir. Ayrıca, yerleştirme işleminde düşük sıcaklıkların kullanılması, sızdıran bir bağlantı ile tehdit eder, çalışma sırasında sızıntıya neden olacak boşluklar oluşabilir.

Polipropilen boruların kaynak işlemi, aşağıya bakınız

Suyun lehimleme yerine girmemesinin çok önemli olduğunu unutmayın, videonun yazarı buna özellikle dikkat ediyor, ayrıca boru hattının işin bitiminden en geç bir saat sonra suyla doldurulması gerektiğini söylüyor.

https://youtube.com/watch?v=Qw2Nvx1gtO0

Metal boru hatlarının elektrik kaynağı

Metal ısıtma borularının kaynağı için 2-3 mm boşluklu bir bağlantı yöntemi kullanılır.

Böyle bir bağlantı ile boruların kenarları erimemelidir, birleştirme boşlukta erimiş bir tel ile gerçekleştirilir.

Daha güçlü ve daha güvenilir kaynak için eşit boyutta boruların seçilmesi tavsiye edilir.

İş yapılmadan önce boru hatlarının yüzeyi temizlenmelidir. Boruların uçları eşit olmalıdır. Boru montaj şeması, gerekli bölümlerin boyutu önceden düşünülmeli, bununla bağlantılı olarak metal yapıların kesilmesi gerekir.

Kaynak işlemi bir daire içinde gerçekleştirilir. Boruların kalınlığına bağlı olarak, birkaç kat kaynak kullanılır, ancak ikiden az değildir. Yeni bir dikişten önce cüruf çıkarılmalıdır.

Aşağıdaki video, boşluklu çelik boruların iki geçişte nasıl kaynaklanacağını gösterir. Çok detaylı ve faydalı bir video.

Gaz kaynağı

Boruların gaz kaynağı, elektrik kaynağından daha pahalı bir bağlantı türüdür.

Bir gaz aleti kullanırken, bağlantı, dikiş yüzeyinde erimiş metal kullanılarak gerçekleşir.

Gaz kaynağı kullanarak boruların nasıl bağlanacağını gösterir

Bir dikiş oluşturmak için, amaçlanan dikiş boyunca boruların çevresi, dikişin doldurulduğu 4 koşullu bölüme ayrılır. Dört segmentte kaynak yaparken, çalışılan her parça aşağı çevrilir.

Bir yerleştirme yöntemi olarak kaynak, termal ağlar için GOST, SNiP tarafından düzenlenir.

Gaz kaynağı yapılırken güvenlik önlemleri de alınmalıdır. Koruyucu giysi giyilmesi ve baş ve gözlere özel bir kask-maske takılması gerekir. Tüm çalışmalar yanıcı nesnelerden uzakta yapılmalıdır.

Soğuk kaynak

Isıtma borularının soğuk kaynaklanması gibi bir bağlantı yöntemi de bilinmektedir.

Bir adam bir boru bağlantısına soğuk kaynak uygular.

Çelik tozu içeren epoksi yapıştırıcıdır. Macun olarak kullanılır. Yöntem, plastikler ve metaller de dahil olmak üzere hemen hemen her türlü malzemenin yapıştırılmasına izin verir. Bu kaynak yöntemi çoğunlukla tek tek dikişler veya boşlukları kapatmak için kullanılır.

Bu arada, sadece soğuk kaynakla boruları kaynaklayamazsınız. Örneğin aşağıdaki videodaki Victor balta sapını bu şekilde tamir etmiştir. Oldukça yararlı ve bilgilendirici.

Ekleme uygulanan bir sabun çözeltisi kullanarak herhangi bir dikişin sıkılığını kontrol edebilirsiniz. Hava borudan verilir. Boşluklar varsa, eklemlerde kabarcıklar belirir.

Makalenin sizin için yararlı ve alakalı olduğunu umuyoruz. Aşağıdaki sosyal ağ düğmelerine tıklarsanız çok minnettar olacağız. Başkalarının bu materyali okumasına izin verin.

Bakır kaynağının özellikleri

Yukarıda yazdığımız gibi, metal birleştirme işleminin önemli ölçüde daha karmaşık olması nedeniyle bakır ve alaşımlarının kaynağının bazı özellikleri vardır.

Dikkat etmeniz gereken ana nüansları sıralayalım

Birincisi, bakırın çok yüksek bir termal iletkenliği vardır, bu da yüksek ısı çıkışı sağlayabilen ve kaynak bölgesinden ısıyı simetrik olarak uzaklaştırabilen bir ark kullanmanız gerektiği anlamına gelir. Ayrıca bu özelliğinden dolayı herhangi bir dikiş çeşidini kullanmak mümkün olmayacaktır. Bakır parçaların kaynağı için alın bağlantılarının kullanılmasını öneririz.

İkincisi, eritildiğinde bakır hızla boşalmaya başlar, bu nedenle metal en ufak bir aşırı ısınmada hızla aktığı için tavan ve dikey dikişler yapmak son derece zordur. Bu sorunu önlemek için kaynak havuzu mümkün olduğunca küçük tutulmalı ve erimiş metal hızla soğutulmalıdır.

Üçüncüsü, alın kaynakları kullanarak ve alt konumda bakır kaynağı yaparken, grafit, asbest astarları veya akı pedleri kullanmak zorunludur. Bu, metalin yanmasını önlemek için gereklidir.

Dördüncüsü, erimiş halde bulunan bakır, aktif olarak oksijen ve hidrojeni emer. Bu, dikişte sıcak çatlakların oluşmasına ve gözeneklerin oluşmasına yol açar. Bütün bunlar dikişin kalitesini kötüleştirir, güvenilirlik ve estetik bileşen zarar görür. Bunu önlemek için kaynak bölgesinin dikkatli bir şekilde korunması gereklidir. Gaz bu sorunu çözer.

Beşincisi, bakır oksitlenmeye son derece yatkındır, oksit film ise çok dirençlidir ve kurtulması zordur. Bu sorun, bileşiminde fosfor, manganez ve silikon içeren dolgu teli kullanılarak çözülür.

Ve son olarak, bilmeniz gereken son şey. Bakır, büyük bir doğrusal genleşme katsayısında diğer metallerden farklıdır. Bu, metalin kolayca deforme olduğu ve özellikle sıcak çatlamaya eğilimli olduğu anlamına gelir. Bu sorun nispeten basit bir şekilde çözülebilir: parça önce bir fırında veya bir brülörle 300 santigrat dereceye kadar ısıtılmalıdır.

Tüm zorluklara rağmen, evde bakır kaynağı yapmak mümkündür. Ama önce metalin uygun şekilde hazırlanması gerekiyor, bunun hakkında daha sonra konuşacağız.

Boru kaynağı için ekipman ve mekanizmalar

Niteliksel bir sonuç için birkaç basit koşulun karşılanması gerekir. Kaynak sırasında sıcaklık 425 derece veya daha az olmalıdır, ancak hiçbir durumda daha fazla olmamalıdır. En önemli koşul, lehimleme sırasında aralarında çok minimum bir mesafede olmaları gerektiğidir, kılcal yöntem için bu nüans çok önemlidir. Şimdi sert lehimlemenin lehimlenmesine katılan borulardan bahsediyorduk, ancak yumuşak lehim kullanırken lehimleme sıcaklığı 424 dereceden az olmalıdır.

1. Klasik lehimleme en sık kullanılır.Bakır, teneke ve pirinçten yapılmış boruları lehimlemek için kullanılabilir, eğer su temini için kaynak yapmak istiyorsanız, ne yazık ki bu lehimleme çalışmayacaktır. 2. Pirinç manşonlu parçalar birleştirilirken yumuşak lehim kullanılır. 3. Isıtma ve sıhhi tesisat sistemlerinde sert lehim kullanılmaktadır. Bu tür kaynakla lehimleme, kaplin kullanımını gerektirmez. 4. Bakır ve fosforun lehimlenmesinde ve akı katılmasında kullanılır. Nikel ve bronz borularla kullanmaya gerek yoktur 5. Gümüş içerikli lehimleme.

Bakır Boru Kaynak Aletleri

1. Borular için diş. Onları parçalara ayırmak gerekiyordu. Çapına göre kesim tipini seçebilirsiniz. Fiyat ne kadar yüksek olursa, bakır borular için boru kesici o kadar büyük olur. 2. Pah kırma mekanizması. İki tipte gelirler: kurşun kalem veya yuvarlak gövde.

3. Borunun genişletilmesi sırasında belirli bir kaplinin takılması için bir boru genişletici kullanılır. Boru hattının çapının boyutuna bağlı olarak seçmeniz gerekir. Not alın! Bu aracın katılımıyla yapılan çalışmanın başarılı olması için önce borular için yumuşaklık yaratın. 4. Mekanizmaları fazlalıklardan temizlemek için fırçalar ve süngerler. 5. Gaz beslemeli brülörler. Boru hattı malzemesine bağlı olarak kullanılır ve seçilir. Bakır boruların kaynağı sırasında iş sırası 1. Çalışmaya başlamak için boru hatlarının dış duvarlarını hazırlayacağız. Özel bir fırça veya fırça ile toz ve kirden temizleyerek parlak bir görünüm kazandırıyoruz.

2. Çalışma, en yüksek sıcaklığın 110 dereceden fazla olmadığı su temini ve ısıtma sistemlerine parçaları monte ederken yapılacaksa, bu gibi durumlarda kaplin kullanılmasına gerek yoktur. Bunun yerine, aralarında yeterli boşluk oluşturmak için genişleten bir boru genişletici kullanılır. Şimdi başka bir borunun içine bir uzantı ile yerleştiriyoruz ve lehim yardımı ile boşluğu dolduruyoruz. 3. Gaz beslemeli bir brülör kullanarak, boruları bağladıktan sonra tüm uzunluk boyunca ısıtıyoruz. Isı, boru hattının tüm çapı boyunca eşit olarak dağıtılmalıdır. 4. Yeterince sıcak olduklarını anlamak için onlara küçük bir bar getirmeniz yeterlidir. Temas üzerine erimeye başlarsa, eklemlerin yeterince ısıtıldığı kabul edilir. Son işi iyileştirmek için lehim çubuğunu iyi ısıtıyoruz. 5. Boruların dış duvarları iyi ısınmışsa ve yeterli bir sıcaklık elde etmişse, ona bir lehim çubuğu takın ve ardından lehimin kılcal yöntemle boru hatları arasındaki boşluğu nasıl doldurduğunu göreceksiniz. 6. Kaynaktan sonra bağlanan parçalar düzgün bir kaplama ile bir yüzeye serilir. Bu durumda, en az bir saat olmalıdır, bu süreden sonra kullanılabilirler.

Karbon ve grafit elektrotlarla manuel kaynak

Bakırın karbon ve grafit elektrotlarla manuel kaynağı sınırlı bir ölçüde kullanılmaktadır.

ve esas olarak düşük sorumluluk ürünleri için. Kısaca teknolojisi üzerinde duralım.

15 mm kalınlığa kadar bakır kaynağı yaparken karbon elektrotların kullanılması tavsiye edilir.

Daha büyük kalınlıklar için grafit elektrotlar kullanılır. Karbon ve grafit elektrotlar

uzunluğunun 1/3'ü kadar bir koni üzerinde bileyin. Kaynak, doğru akım doğrudan üzerinde gerçekleştirilir

uzun bir yayda polarite. Elektrottaki akım yoğunluğu 200-400 A/cm2'dir.

Dolgu çubuğu kaynak havuzuna daldırılmaz, 5-6 mm mesafede tutulur.

ürüne 30°'lik bir açıyla yerleştirin. Elektrot, ürüne 75-90°'lik bir açıyla tutulur.

Metali oksidasyondan korumak için, kaynaşmış% 94-96'dan oluşan bir akı kullanılır.

boraks ve %4-6 metalik magnezyum. Akı, ön olarak doldurma çubuğuna uygulanır.

sıvı bardakta ıslatın.

Kaynaklı metalin kalınlığı 5 mm'yi aşarsa, alın eklemi kaynaklanır.

toplam açısı 70-90 ° olan kesme kenarları ile. Kenarlar arasındaki boşluk 0,5 mm'dir. kaynak

bir grafit veya asbest astar üzerinde gerçekleştirilir. Elektrot bir açıyla eğilir

ileri" dikeyden 10-20 °. 5 mm kalınlığa kadar metal dövülür

ısıtma ve daha kalın - 800 ° C'ye kadar ısıtma ve ardından hızlı

soğutma. Sağlamak için kaynağın tek geçişte yapılması önerilir.

dikişin en iyi mekanik özellikleri.

Kaynak işleminin özellikleri

Bakır kaynağı, demirli metallerin kaynağına kıyasla önemli farklılıklara sahiptir. Bu işlem deneyim eksikliğinden ve işlemin evde yapılması durumunda bazı zorluklara neden olabilir. Ana zorluklar, demir dışı metalin özellikleri ile ilişkilidir, yani:

- İyi elektriksel iletkenlik;

- Yüksek ısı iletkenliği;

- Atmosferde dolaşan gazlarla reaksiyon;

- oksitlenme eğilimi;

- Erimiş halde yüksek akışkanlık;

- Artan lineer genişleme katsayısı.

Bakırın kaynağı, atmosferden emilen oksijenin etkisiyle karmaşıklaşabilir.

Bazı demir dışı metal safsızlıkları kaynağı daha da karmaşık hale getirir. Bunlar aşağıdaki maddelerdir:

- Öncülük etmek;

- Bizmut;

- Kükürt.

Enerji elde etme yöntemine bağlı olarak bakır kaynağı şunlar olabilir:

- gaz;

- Argon-yayı.