Tanıtım

Bakım sorununun ciddiyeti

ve endüstriyel boru hattının onarımı

takviye (PTA) başlangıcı ile ortaya çıktı

ulusal ekonomiyi reforme etmek

ülke ve piyasa ilişkilerinin oluşumu.

Dönüşümler sonucunda,

PTA'nın maliyetinde keskin bir artış

dünyaya hızla yaklaşan

seviye. Sınırlı miktarda finansal

tüketici kaynakları PTA onları yaptı

zor bir durumdan bir çıkış yolu arayın,

aşınmış parçaları değiştirirken

yeni ağır ekonomik oldu

yük. Bu koşullar altında tüketiciler

bağlantı parçaları ve olasılığı hatırladı

tamir ve başladı

düşük teknikte kendiliğinden yürütmek

seviye, ancak bir sistem oluşturma görevini belirleme

bakım ve onarım

PTA. Bu durum talep yarattı

gerçekleştirmenin teknik araçları

onarım, teknolojik süreçler,

etkinliğini değerlendirmek için yöntemler

onarımlar, organizasyonla ilgili düzenlemeler

onarım üretimi, standartlar

kalite güvencesi vb.

Normal için gerekli bir koşul

teknik işleyişi

bakım ve onarımdır

sanatçıların etkileşimi, silahlı

tasarım ve teknolojik

onarım belgeleri, teknik

anlamına gelir - teknolojik şeklinde

ekipman, teknolojik ekipman,

teşhis, test etme ve

onarım süreci üzerinde kontrol. Marketin içinde

ekonomik verim

baskın faktördür

ilgiyi tanımlamak

başlatma ve günlük bakım

sistemin normal işleyişi

bakım ve onarım.

Onarımın fizibilitesi hakkında

PTA ifade yapısı

teknolojik süreçler, sonuçlar

teknik ve ekonomik hesaplamalar ve

pratik verimlilik verileri

uzman operasyon

yürüten departman ve kuruluşlar

PTA'nın bakım ve onarımı.

Küçük, orta yürütme maliyeti

ve revizyonlar var

yenisinin maliyetinin %7 ila %50'si arasında değişir

oldukça kesinlikle izin veren bağlantı parçaları

modern ekonomide olduğunu iddia

koşullar ve mevcut düzeyde

boru hattı bağlantı parçalarının kalitesi

iyi organize edilmiş ve yeterli

teknik olarak en az donanımlı süreç

onarım tüketici için ekonomik olarak faydalıdır

bağlantı parçaları.

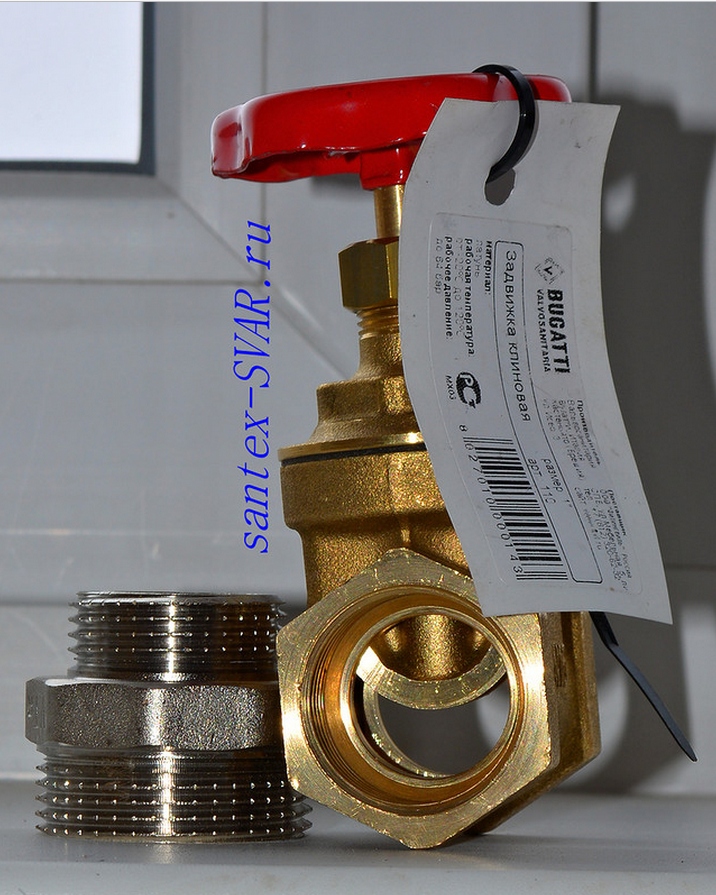

Sürgülü vanaların özellikleri, olasılıkları

çeşitli endüstrilerde kullanım

çok sayıda faktöre bağlıdır. İLE

en önemli faktörler

tabanın yapıcı tasarımı

gövde, kama, kapak gibi parçalar,

Bu parçalar için kullanılan malzeme,

boşluk, ağırlık ve boyut elde etme yolları

özellikler.

Valflerin çalışması şunları içermez:

sadece sürecin kendisi

ürünün işleyişi, aynı zamanda

boru hatlarının durumunun denetimi

sistemler, teknolojik ekipman

ve boru hattı bağlantı parçaları. desteklemek için

ekipmanın çalışır durumda olması,

boru bağlantı parçaları ve kalıcı

güvenlik yapılır

sürekli denetim, teknik

bakım ve onarım.

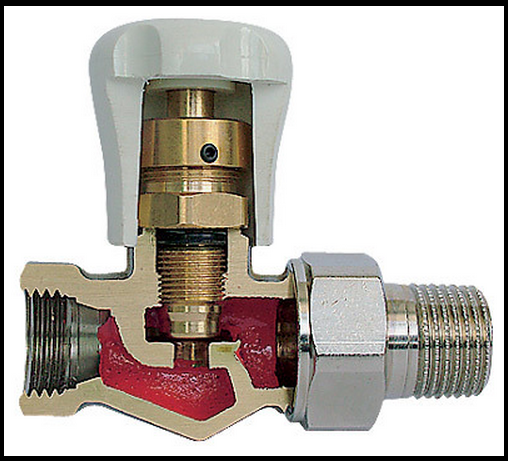

Tedarik konumundan kamalı sürgülü vanalar

kapıdaki ve kaynaktaki sıkılık

sıkılık en zorudur

her türlü vanadan nesne.

Onlar dört yüzeye ait

sistemler. Sızdırmazlığı sağlamak için

içlerinde doğru bir şekilde dört yapmak gerekir

yüzeyler. Bu durumda yüzeyler

birbirine göre tam olarak konumlandırılmış

arkadaş. en büyük teknolojik

zorluk doğruluğu sağlamaktır

deklanşör açısı parametreleri. başarı için

teknolojik süreçte hassasiyet

onarım kullanılmalı veya

özel teknolojik

evrensel ekipman için takımlar,

veya özel onarım

teçhizat. teknolojik yöntemler

hepsinin kalitesini sağlamalı

metrik parametre kümeleri.

Teknolojik sürecin tanımı

Vananın onarım amacıyla kısmen sökülmesi, mil veya kamanın değiştirilmesi, çalışma ortamı basıncının yokluğunda vanayı boru hattından sökmeden gerçekleştirilir. Sökme işlemi aşağıdaki sırayla gerçekleştirilir:

- kamayı AÇIK üst konuma ayarlayın ve kasayı ve işaretçiyi çıkarın (elektrikli tahrik JSC Tulaelektroprivod için);

- kamayı, valf AÇIK konumdaysa tam strokunun 3/4'ü kadar indirerek veya KAPALI konumundaysa tam strokunun ¼'ü kadar kaldırarak orta konuma ayarlayın;

- elektrikli sürücüyü çıkarın;

- tapayı 2-3 tur gevşetin ve boru hattında orta basınç olmadığından emin olun;

- kapak bağlantılarını çıkarın;

- Montajı muhafazadan çıkana kadar kaldırın. Düğümü bir kenara alın ve kamayı pedlerin üzerinde dikey bir konuma getirin;

- mil kafasını, kamanın üst oluğu ile eşleşmekten çıkarın, ardından tertibat, balatalar üzerinde yatay bir konuma monte edilir. Gerekirse, çıkarılan tertibat tamamen demonte edilebilir.

Parçaları ve tertibatları kontrol ettikten ve onardıktan sonra valfi aşağıdaki sırayla monte edin:

- yağlayın ve sızdırmazlık halkasını muhafazanın ucundaki oluğa yerleştirin;

- kapak tertibatını mil ve stand dikey konumda olacak şekilde asın, mil kafasını kamanın ilgili oluğuna dikkatlice sokun ve monte edilmiş üniteyi muhafaza boşluğuna indirin. Gövde memeleri arasındaki kılavuzlar boyunca kamayı yönlendirerek üniteyi yavaşça indirin

Kama, gövde memelerine göre aynı yönde kurulmalıdır;

- kapak tutturucuyu takın ve çapsal olarak çapraz düzende bir torkla eşit şekilde sıkın:

Mcr.=(70±7) kgf. m - DN 500 için;

Mcr \u003d (120 ± 12) kgf. m - DN 600 için;

Mcr \u003d (140 ± 14) kgf. m - DN 700,800 için;

mkr. =(190±19) kgf. m - DN 1000,1200 için;

Ardından, valfin elektrikli tahrikini takın ve valfin çalışabilirliğini kontrol edin.

Conta tertibatının onarımı için valfin tamamen sökülmesi, ancak valf boru hattından söküldükten sonra gerçekleştirilir.

Montajdan sonra sürgülü vana, işletmede olan tesiste yürürlükte olan kurallara uygun olarak kapı açıkken Pn = 12,0 MPa basınçla basınçlandırılmalıdır.

Boru hatlarındaki vanaların onarımı

Bağlantı parçaları ve boru hatlarının onarımı

Boru hatlarının ana kusurları, flanşlı, kaplin ve bağlantı bağlantılarındaki yoğunluk ihlalleridir. Flanşları, bağlantı parçalarını sıkarak sızıntıyı ortadan kaldırın. Sızıntı devam ederse bağlantı sökülür, sızdırmazlık yüzeyleri, contalar kontrol edilir, gerekirse contalar değiştirilir, borularda çatlaklar oluşur. Kelepçeler, balatalar, elektrik veya gaz kaynağı ile kaynak uygulayarak arızaları ortadan kaldırın. Bakır borulardaki çatlaklar lehimleme ile kapatılır.

Boru hatlarını tamir ederken, bağlantılar kir, yağ, ara ürün kalıntılarından iyice temizlenir ve yıkanır. Sızdırmazlık yüzeylerindeki düzensizlikler eğe, iğne eğeleri, sıyırıcılar ile temizlenir, aşındırıcı macunlar ve tozlarla ovulur. Boru hatlarının dişli bağlantıları keten ipliği, tow, minium, badana ve özel macunlarla kapatılır.

Boru hatlarının onarımı (kategoriler Tablo 20'de belirtilmiştir), 10.03.70 tarihinde Gosgortekhnadzor tarafından onaylanan Buhar ve Sıcak Su Boru Hatlarının Tasarım ve Güvenli Çalışma Kurallarının gereklilikleri dikkate alınarak gerçekleştirilir.

Kuralların gereklilikleri, dış çapı 51 mm'den az olan kategori 1 parametrelerine ve dış çapı 76 mm'den az olan kategori 2, 3 ve 4'e sahip boru hatlarını içermez; metalik olmayan malzemelerden tahliye, tahliye ve egzoz; yüzer yapılar, nükleer santraller ve özel tesisler.

Kurallara tabi boru hatlarının onarımı için sadece izin verdiği malzemeler kullanılır. Pasaportu veya sertifikası olmayan malzemeler ancak test ve kontrol yapıldıktan sonra kullanılabilir.

Boru hatları ve elemanlarının imalatı, montajı ve onarımı, gerekli teknik imkanlara ve eğitimli personele sahip işletme veya kuruluşlar tarafından yapılmalıdır.

SSCB'nin Gosgortekhnadzor kuruluşlarına tescile tabi olan boru hatlarının üretimi ve onarımı, yalnızca Gosgortekhnadzor'un yerel organlarından izin almış kuruluşlar tarafından gerçekleştirilebilir; kategori 1 boru hatları, 70 mm'den daha fazla koşullu geçişe sahip. 100 mm'den fazla koşullu geçişe sahip 2 ve 3 kategorilerin yanı sıra. Diğer boru hatları işletmede kayıtlıdır - boru hattının sahibi.

Yeni kurulan veya onarılan bir boru hattı için işletme izni, SSCB Gosgortekhnadzor bölge müfettişi (kazan denetim makamlarına kayıtlı bir boru hattı için) ve kazan denetimine kayıtlı olmayan boru hatları için işletmedeki iyi durumdan sorumlu bir kişi tarafından verilir. ve boru hatlarının güvenli çalışması.

Tamir ederken, boru hattı kaynaklı bağlantıların gerekli operasyonel güvenilirliğini sağlayan tüm endüstriyel kaynak yöntemlerinin kullanılmasına izin verilir. Sertifikalı kaynakçıların kaynak yapmasına izin verilir. Kaynak çalışmaları en az 0°C ortam sıcaklığında gerçekleştirilir. Boru hattını kurarken, eksi 20 ° C sıcaklıkta (16 mm'ye kadar kaynaklı eleman kalınlığında) kaynak kullanımına izin verilir. Kötü havalarda kaynakçı ve kaynak yeri iyi korunmalıdır.

armatür arızası. En yaygın kusurlar, salmastraların aşınması ve hasar görmesidir; sızdırmazlık yüzeylerinin ele geçirilmesi; valf yuvası ve valf diskinin aşınması; mil ipliği aşınması. Bunları ortadan kaldırmak için önlemler Tablo'da belirtilmiştir. 21.

VANA 0'DAN 100'E TAMAMEN AYARLANABİLİR.

Tüm aralık ve daralma olmadan.

çok kirli yükselticiler göz önüne alındığında - dayanıklılık için en iyi seçim.

İlk kez Berdsk'te kuruluma koydular - sistem yöneticisi Kenguryakh'a.

İlk veriler: yükseltici 1 inç Ve müşterinin isteği kenguraha : Yeni radyatör takarken mümkün olduğunca akış alanını korumak isterim.

Yükselticiyi daraltmadan birkaç yöntem vardır:

Kanguru Avustralya değil!

Bu basit bir Berd sistem yöneticisi değil: Akademi'deki Matematik Enstitüsü'nde uzun süre çalıştı, kısaca Doçent - ve çok gergin!Orada ne yapıyorlar? Isıtma tesisatı için doğru ekipmanı mı hesaplıyorlar?Bu kanguru füme olanın üzerinden hızlı ve canlı bir şekilde atladı: musluğun 3/4'ünde bir daralma da var - musluğu 1 inç'e koyalım!  kenguraha: Radyatörün ısı transferini düzenleyebilmek istiyorum. Yükselticinin çapı göz önüne alındığında bunun için hangi seçenekler var?

kenguraha: Radyatörün ısı transferini düzenleyebilmek istiyorum. Yükselticinin çapı göz önüne alındığında bunun için hangi seçenekler var?

Tamam, sanırım: şimdi, bu matematikçiyi çabucak kıracağız: termostatik kontrol valfinde her zaman bir daralma vardır:

tamamen yapıcı - ek hidrolik direnç:

Maksimum açık durumda, tam geçişli bir musluğa göre 3 kat daha az su geçirir.

Ve yaşlı kadında bir delik var: satılık bir kama valfi olduğu ortaya çıktı - tam delik.

%100 ile %0 arasında tamamen ayarlanabilir (tam aralık ve daralma yok).

Özet: Avustralya Zıplayan Kanguru şu konularda daha iyidir:

Gerçek kurulumun fotoğrafı: Minsk dökme demir radyatör bir klasik.

Sipariş nostalji tarzında yapıldı: "bir kepçeden kazan dairesi" - hepimiz SSCB'de yapıldık.

Musluklar ve vanalar, boru dirsekleri ve modern bimetal yok: her şey o dönemin tasarımına göre özel olarak seçilmiştir.

Başka bir galaksiden bir uzaylı pili - göksel, kozmik renk.

"Mavi kan" ın seçkin bir radyatörü olan Blatnoy - akrilik küvet hayranları bunu anlamıyor.

Ve ısıtmada polipropilen (selofan tabakaları) sevenler genellikle tükürür.

Parça aşınması ve kurtarma yöntemleri

Tamir edilmesi gereken armatürler demonte edilir, yıkanır ve montajlı olarak tamir firmasına gönderilir. Burada demonte edilir ve kusurlar giderilir. Kapatma vanalarının arızalanmasının en yaygın nedenleri, korozyon nedeniyle sızıntı, çentikler, sızdırmazlık yüzeylerinde yabancı cisimlerin oyukları ve ayrıca dış yükler ve sıcaklık deformasyonlarının etkisi altında vana gövdesinin deformasyonu.

Gövdenin iç boşluğu, kabukların, çatlakların ve diğer kusurların tespiti için incelenir. Gövdedeki geçişi olmayan kusurlu yerler, çıplak metal için tam derinliğe kadar kesilir. Çatlaklar kesilmeden önce uçlarından 8-10 mm çapında delikler açılır. Kesim noktalarına bitişik kenarlar eğe ve metal fırça ile temizlenir. %10 nitrik asit çözeltisi ile aşındırıldıktan sonra, çatlaklar elektrik ark kaynağı ile kaynaklanır ve ısıl işlemden geçirilir.

Panjur parçalarını kontrol ederken, gövdedeki sızdırmazlık halkasının (oturma yeri) sıkılığını ve yüzeyinin temizliğini kontrol edin. Sürgü (kapı, diskler), mil, burç, salmastra kutusu boşlukları, burç kafası ve bağlantı elemanlarında çentik, sürtme, çizik ve diğer hasarlar kontrol edilir. Hasarlı parçalar atılır ve yenilenir.

Sızdırmazlık yüzeylerindeki çeşitli lavabolar, oyuklar, çizikler ve diğer hasarlar, makinede tornalama, taşlama ve alıştırma işlemleriyle ortadan kaldırılır. Sızdırmazlık yüzeyinde 0,5 mm'den fazla derinliğe sahip kusurlar, kusurlu yerin ön kesimi ve üzerine metalin kaplanması ve ardından işlenerek ortadan kaldırılır. Hasar derinliği 0,5 mm'den az ise aşındırıcı disk ile taşlama ve lepleme yapılır.

Gövde ve koltuk arasındaki sızıntılar, ataşman tipine bağlı olarak ortadan kaldırılır. Sele gövdeye bastırılarak sabitlenirse, gövdeden işlenir ve iniş yerinin ön kesimiyle gövdeye kaynak yapılan yenisiyle değiştirilir.

Sele bir dişe oturuyorsa, özel anahtarlar ve fikstürler kullanılarak vidaları açılır. Normal olarak korunmuş bir diş varsa, aynı cihazla ancak büyük bir sıkma torku ile yeni bir yuva vidalanır.

Koltuğun dişinde önemli bir aşınma varsa, kaynak için eşzamanlı delme ile daha büyük bir boyuta sıkılır.

Bu yere yeni bir halka bastırılır ve kaynak yapılır. Halkalar vanaya kaynak yapılırsa, her iki yüzeyin de tek bir kurulumda döndürüldüğü özel bir cihazda bir torna tezgahında açılırlar.

Bundan sonra, valf gövdesi halkaların taşlanması ve alıştırmasına gider. Bu durumda kamanın her iki tarafı da tek bir ayarda fikstürde kaynaklanır ve işlenir. Kama, yatay bir bileme ve alıştırma makinesinde valf gövdesi boyunca ayarlanır.

Kamalı sürgülü vanaların sızdırmazlık halkalarının işlenmesi sadece bir torna tezgahında değil, aynı zamanda yatay bir delme makinesinde de gerçekleştirilebilir.

Onarımdan önce, mil, eski salmastra, kurum ve kir izlerinden temizlenir, gazyağı veya benzinle yıkanır. Milin sızdırmazlık yüzeyi ayna gibi pürüzsüz olmalıdır.

0,08 - 0,15 mm'den fazla derinliğe sahip derin ezikler ve çizikler, EOI macunu veya yağda seyreltilmiş öğütme tozları ile aşındırılarak ortadan kaldırılır.

Mil ile eşleşen parçaların iç yüzeyi de temizlik ve ovallik açısından kontrol edilir.Ek parçaların onarımında emek yoğun işlemlerden biri de sızdırmazlık yüzeylerinin taşlanmasıdır. Düz takviye parçalarının (eyer, takozlar) alıştırması bir plaka üzerinde gerçekleştirilir.

Lepleme hem manuel hem de mekanik olarak yapılabilir. Bindirmelerin tasarımı, bindirilecek yüzeylerin şekline ve koşullu geçişin boyutuna bağlı olarak seçilir.

Sızdırmazlık yüzeylerini mekanik olarak leplerken, lepleme makineleri veya delme makineleri için ataşmanlar kullanılır.

Lepleme makinelerinde, lepleme makinesinin önünde bir yönde bir dönüş ile ileri geri - dönme hareketi vardır. Lepleme macununa çeşitli tane boyutlarında elektrokorondum veya silisyum karbür eklenir. Sızdırmazlık yüzeylerinin açık mat rengine alıştırma yapılır.

Uygulamada kullanılan “kalem” yöntemi, kalıpların, kamaların veya tapaların (musluklar için) hazırlanan yüzeylerine ince enine risklerin uygulanmasıdır. Eğer leplenmiş yüzeyler çiftleştikten ve karşılıklı hareketlerinden sonra riskler her yerde silinirse, iyi bir taşlamanın sağlandığı kabul edilir.

Conta ve salmastra değiştirildikten sonra, monte edilen valf, bitmiş ürünlerin test edilmesi için gönderilir.