Kömür piroliz ürünleri

Bu nedenle, makalemizin en başında, kömürden piroliz ile aşağıdaki ürün türlerini elde edebileceğinizden bahsetmiştik:

- Sağlam

- Sıvı

- gazlı

Şimdi her tür piroliz ürününü daha ayrıntılı olarak düşünün.

Taş kömürünün pirolizi sırasında, günümüzde esas olarak demir ve demir dışı metalurji gibi endüstrilerde kullanılan katı kok elde edilir. Kok, kömürden daha mükemmel bir katı yakıttır, bu nedenle metallerin eritilmesinde kullanılır.

Ancak kok, kömürün pirolizinin ana ürünü olmasına rağmen, bu doğal kaynaktan elde edilebilecek en değerli şey olmaktan uzaktır. Bu işlemin bir yan ürünü, birçok kimyasal bileşik içeren bir gaz-buhar karışımıdır. Bu karışım, yoğuşma yoluyla bir sıvı ve gaz halinde bir bileşene ayrılır ve bundan 250'den fazla kimyasal bileşik elde edilebilir.

Kömür pirolizinin ana sıvı ürünü, organik bileşiklerin karmaşık bir karışımı olan siyah sıvı bir ürün olan kömür katranıdır. Kömür katranından, daha ileri işlemlerle, aşağıdakiler gibi maddeler:

- fenoller

- Naftalin

- antrasen

- Çeşitli heterosiklik bileşikler

- Teknik yağlar

- sentetik yakıt

Bununla birlikte, kömürün pirolizi ile elde edilen yağların ve sıvı yakıtların, bileşimlerinde birçok yabancı madde içerdiklerinden içten yanmalı motorlarda kullanım için uygun olmadıklarını belirtmekte fayda var. Bu nedenle, bu piroliz ürünleri, daha fazla kullanım için ek saflaştırma gerektirir. Ve bu, bu piroliz ürünlerinin maliyetini önemli ölçüde artırarak, üretimlerini çok karlı hale getirmez.

Kömür pirolizinin gaz halindeki ürünü, yanıcı gazların ve çeşitli kimyasal bileşiklerin bir karışımı olan piroliz gazıdır. Dünyanın birçok ülkesinde piroliz gazı artık başta termal olmak üzere alternatif bir enerji kaynağı olarak kullanılmaktadır.

Bu teknoloji bizim için oldukça yeniyse, o zaman bazı Avrupa ülkelerinde piroliz gazı uzun zamandır tanıdık bir yakıt haline geldi. Ek olarak, çeşitli kimyasal bileşikler elde etmek için kömür katranının yanı sıra piroliz gazı da kullanılabilir. Böylece benzen, fenol ve diğer maddeler bu gazdan izole edilir.

- makale yorumları

İkinci bloğun içeriği

Üretimi için donatım

Kömür üretimi için üretim sürecinin temeli aşağıdaki mekanizmalardır:

- Hidrolik ahşap ayırıcı.

- Elektrikli testereler.

- Ölçekler.

- Kömür fırını.

- Elektrik jeneratörü.

Fırının inşası için açık ve düz bir alan donatılmalı, fırının kendisi yüksek kalitede olmalı ve oksijen penetrasyonunun imkansızlığını sağlamalıdır. Aksi takdirde hammaddenin bir kısmı işlenmez, yakılır.

Video: kömür fırını.

İyi bir fırın, oksidasyon sırasında ortaya çıkan gazların fırına besleneceği, orada yakılacağı ve gerekli sıcaklığı korumak için gönderileceği şekilde tasarlanmıştır. Bu tür enerji tasarrufları çevre dostu ve ekonomiktir.

Ayrıca sadece bir konteynerin kullanılmasının mümkün olduğu ekipmanlar da bulunmaktadır. Bu durumda odun kömürünün teknolojik üretiminin sürekliliği bozulmakta ve aksama süreleri ortaya çıkmaktadır. Bu durum, yakacak odunları ayrı olarak kurutabileceğiniz, oksitleyebileceğiniz ve yanmasına izin verebileceğiniz çıkarılabilir kapların varlığı ile çözülür.

Kömür yapımında kullanılan modern teknolojiler atıksızdır, çevre dostudur ve ergonomiktir. Ekipmanın ek ve özel bakıma ihtiyacı yoktur.Üretimde, prosesin devamlılığından ve makinelerin otomatik ayarlanmasından kural olarak 3 kişi sorumludur.

Ekipman değişkenliği bakımından farklılık gösterir, ancak bunlar 3 ana tipte gruplandırılabilir:

- Mobil kurulumlar;

- Sabit mekanizmalar;

- Yardımcı ekipman.

Birinci ve ikinci ekipman grupları, transfer olasılığının varlığında ve yokluğunda farklılık gösterir. Ayrıca, bazı ekipman türlerinin kurutma ve piroliz için tek bir işlevi vardır.

Kömür fırınlarının ağırlığı 6 ila 80 ton arasındadır. Mobil ekipman seçerken, yerlerini değiştirmenize izin verecek küçük modeller almalısınız. Onların lehine olan seçim, sarf malzemelerini belirli bir yere sistematik olarak tedarik etme yeteneğinin olmamasından kaynaklanmaktadır. Mobil kurulumlar modüllerden oluşur, hızlı bir şekilde monte ve demonte edilir. Ek hangarlar ve koruyucu odalar oluşturmadan yerleştirilebilirler.

Aksine, sabit kurulumlar, bitmiş ürünlerin depolanması olarak aynı anda kullanılabilecek ayrı bir uyarlanmış odanın tahsis edilmesini gerektirir.

Ekipmanın montajı uzmanlar tarafından yapılmalı ve GOST hükümlerine uygun olmalıdır. Atık ve karbon kalıntıları fırınlarda yakıldığından, tüm kurulumlar güvenlik ve çevre dostu olma gereksinimlerini karşılamalıdır.

Yardımcı ekipman, öncelikle geçici nitelikteki maliyetleri büyük ölçüde azalttığı için satın alma için arzu edilir. Bu tür mekanizmalar arasında bir tartma ve paketleme harmanlayıcısı, bir ayırıcı bulunur.

Piroliz kazanlarının avantajları ve dezavantajları

Gaz üreten kazanlarda, neredeyse tamamen yandığı için yakıt en verimli şekilde kullanılır. Bu sadece daha fazla ısı elde etmenizi sağlamakla kalmaz, aynı zamanda atmosfere zararlı emisyonları da azaltır.

Bazen bu tür kazanlar, üretim atıklarını minimum hava kirliliği ile bertaraf etmek için kullanılır. Ek olarak, kül miktarı azalır, bu da temizleme sıklığını azaltır (yakacak odun kullanırken - yaklaşık haftada bir).

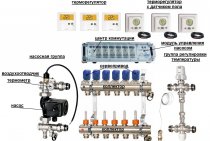

Katı yakıtın doğrudan yanması ile, soğutucunun ısınmasını düzenlemek oldukça zordur. Uzun süre yanan piroliz kazanlarında bu, hava beslemesinin kontrolü sayesinde mümkündür.

Kullanılan yakacak odunun boyutu oldukça büyük olabilir, doğranmış odun kullanamazsınız. Modern modeller, ısıtma işleminin kontrolünü daha kolay ve daha rahat hale getiren elektronik ekipmanlarla donatılmıştır.

Dezavantajlar, yüksek ekipman maliyetini ve hammadde kalitesi için yüksek gereksinimleri içerir. Zamanla yakıt tasarrufu, ekipman maliyetini karşılayacaktır. Yakıt olarak, nem içeriği% 12-20 olan 12 ay boyunca kurutulmuş yakacak odun kullanılması tavsiye edilir.

Aksi takdirde kazan beyan edilen güçle çalışmayacak ve hava beslemesi azaldığında da sönecektir. Dönüş borusundaki soğutma suyu sıcaklığı düşükse, birincil haznedeki sıcaklık düşer ve bu da yakıtın dışarı çıkmasına neden olabilir.

Bunu önlemek için bazen özel bir baypas borusu monte edilir. Aynı zamanda, ısıtma sisteminin tasarımı daha karmaşık hale gelir ve kurulum maliyeti artar.

Zorlanmış Çekiş Kullanma

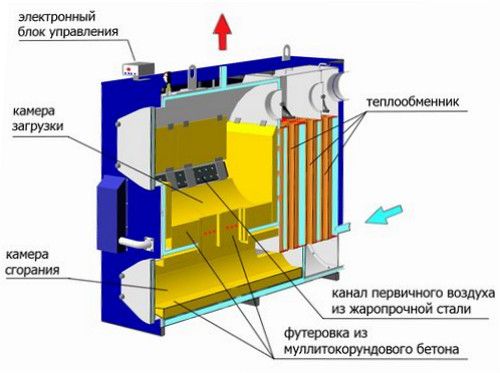

Uzun süre yanan piroliz kazanının doğru çalışmasını sağlamak için birincil ve ikincil hava beslemesi gereklidir. Güç kaynağı ile çalışan bir fan veya duman aspiratörü ile cebri çekiş sağlanır.

Bu şunları sağlar:

- yanma odasındaki ve bir bütün olarak ısıtma sistemindeki sıcaklığı hızla artırın;

- piroliz sürecinin başlamasını hızlandırmak;

- kazanın çalışmasını bir yakıt yüküyle uzatmak;

- soğutma sıvısının sıcaklığını otomatik olarak korur.

Tek olumsuz, sürekli bir güç kaynağına duyulan ihtiyaçtır. Yokluğunda, ısıtma sisteminin çalışması askıya alınır.Durumdan çıkış yolu, elektrik bağlantısı gerektirmeyen doğal çekişli bir kazanın kullanılması olabilir.

Tam çalışması için iyi tasarlanmış ve monte edilmiş bir baca gereklidir. Bu kazanlar daha sık temizlenmelidir. Elektronik olmaması nedeniyle, arıza olasılığı en aza indirilir. Bununla birlikte, bu tür kazanların verimliliği daha düşüktür ve bu da daha düşük maliyetle dengelenir.

Katı yakıtlı piroliz kazanlarının kullanımı, otonom ısıtmayı organize etmenin en etkili yollarından biridir. İş sürecini kontrol eden modern elektronik ekipman, ısıtma sürecini otomatikleştirmenizi sağlar.

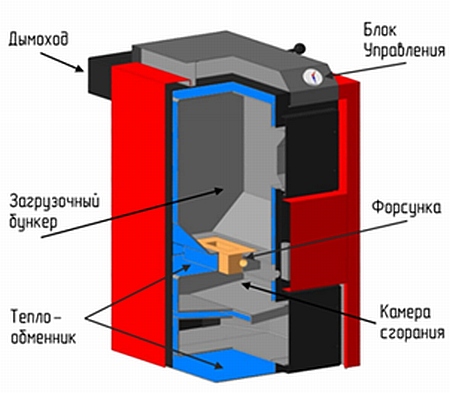

Gaz eksikliği veya elektrik şebekelerinin yetersiz gücü, ev sahiplerini katı yakıt ekipmanı yardımıyla kış ısıtma sorununu çözmeye zorlar. Bu üniteler arasında uzun yanan piroliz kazanları ayrı bir grup olarak öne çıkıyor (ikinci yaygın, tamamen doğru değil, ancak adı gaz üreten kazanlardır). Bunun nedeni, yüksek verimlilikleri -% 85'e kadar ve cihazın geniş güç aralığı -% 30'dan 100'e kadar.

Kömür ile piroliz yanmalı bir kazan nasıl ısıtılır

- Kömür üzerinde bir piroliz kazanının ateşlenmesi - tamamen açık bir damper ile kömür ateşlenir. Alevi hızlı bir şekilde tutuşturmanıza izin veren gazyağı, benzin ve diğer bileşiklerin kullanılması yasaktır. Ateşleme için az miktarda kuru yakacak odun kullanılır.

- Kazanın piroliz moduna geçirilmesi - 15-20 dakika ateşlendikten sonra damper kapatılır ve piroliz moduna geçirilir. Bir yer iminden kazan, birkaç güne kadar çalışmaya devam eder.

Piroliz kazanları için hangi kömür daha iyidir

Yüksek sıcaklık

Tasarım, kalın duvarlı çelik veya dökme demirden yapılmış üstten yüklemeli bir ocak sağlar. İç yapıdaki değişikliklere rağmen, piroliz kazanını yalnızca derecesi teknik belgelerde belirtilen kömürle ısıtmak gerekir.

Kesrin boyutu için ayrı gereksinimler geçerlidir. 0,5-2 cm'den ince kömürlü otomatik kazanları ısıtmak daha iyidir, bunun nedeni burgu yakıt beslemesinin özelliğidir.

- Antrasit - antrasit kömüründe, çoğu modern ısıtma ekipmanı modeli çalışır. Kömür, iyi kalorifik özelliklere ve küçük bir kül kalıntısına sahiptir.

- Kömür - piroliz kazanlarında kömür kullanımı da haklı. Bu yakıt türü, kalorifik değeri hesaplamak için standarttır.

- Kahverengi kömür - yüksek bir kül içeriğine sahiptir, bunun sonucunda ızgarada yanma sıklıkla görülür. Kahverengi kömürün bir piroliz kazanında kullanılması, ancak fırına verilmeden önce bir hava ön ısıtma sistemi varsa mümkündür. Yüksek küllü ve ıslak kaya çeşitlerinin kullanımı yasaktır.

- Uzun alevli kömür - levhalar ve büyük parçalar halinde sağlanır. Odun gibi uzun bir alevle yanma kabiliyeti nedeniyle adını aldı. Aynı zamanda, uzun alevli kömürün yanma süresi, yakacak odundan yaklaşık 2-2,5 kat daha uzundur.

- Kömür briketleri, çimentolama bileşiklerinin preslenmesi ve eklenmesiyle kömür atıklarından yapılır. Briketler çabuk tutuşur ve iyi kalorifik özelliklere sahiptir. Avantaj olarak, kül kalıntılarının ve cürufların neredeyse tamamen yokluğunu da ayırt ederler.

optimal tipler

Piroliz kazanında kömür tüketimi

çevre sert soğuk kış

Hesaplamalar şu şekilde yapılır:

- Isıtmalı alanı hesaplayın - bunun için evin uzunluğu genişliğiyle çarpılır.

- 1 kW = 10 m² formülünü kullanarak gerekli kazan gücünü hesaplayın.

- Isıtılan alanın maliyetini hesaplayın. Isıtma sezonu için ortalama maliyet, kazanın her 10 kW'ı veya 100 m² için 550 kg olacaktır.

- Ortaya çıkan değer, ısıtma mevsiminin ay sayısı ile çarpılır.

Teknik belgelerdeki üreticiler, kazanın bir kömür sekmesinde ne kadar süre çalışacağını belirtir, kullanılmasına izin verilen tüm yakıt türlerini, yaklaşık tüketimi ve diğer özellikleri listeler.

Piroliz kömür ekipmanı üreticisinin markasını seçmek

iç pazar

- Rus üretimi - üretilen ürünlerin piroliz kömür yakıtlı kazanlarının ısıtılması, yakıt kalitesine iddiasız, iç çalışma koşullarına uyarlanmıştır. En popüler modeller Trajan, Gayzer, Divo'dur.

- İthal kömür piroliz kazanları çeşitleri - AB ülkelerinde üretilen ısı jeneratörleri çelik veya dökme demirden yapılmıştır. Dökme demir ızgaralar çelik bir ısı eşanjörü ile birlikte kullanıldığında kombine bir tasarıma izin verilir.Ürünler yüksek güvenilirlik, yanma sürecinin tam otomasyonu ve uzun hizmet ömrü ile ayırt edilir. Şirketler dizisi popüler: Buderus, Atmos, vb.

Rus kazanları

Bir piroliz kazanı nasıl seçilir

Pazar, alıcıya geniş bir seçenek sunar. Birimlerin çoğu Çek imalatçıların ürünü, ancak Alman temsilciler liderliği elinde tutuyor. Hemen hemen tüm modellerin elektriğe ihtiyacı vardır, kömür, odun veya kombine edilebilirler.

Seçim yaparken şunlara dikkat edin:

- birim gücü;

- dış tasarım;

- devre sayısı.

Böyle bir ısıtıcı satın alırken, oda için yeterli ısının olması için gücünü doğru seçmek gerekir. Karşılaştırma şu şekildedir: 10 metrekare ısıtmak için 1kW piroliz kazan gücü gereklidir. m bina. Bu, evin iyi yalıtıldığı gerçeğini dikkate alıyor, duvarların yüksekliği 3 metreyi geçmiyor. Evde ısı kayıpları mümkünse, alıcı binanın güvenilirliğinden emin değil, o zaman 1 kW değil 1,3 kW dikkate alınır. Örneğin, 30 metrekarelik bir oda için. m, en az 3,9 kW (1,3 kW * 30 sq. m / 10 = 3,9 kW) gücünde bir piroliz ünitesine ihtiyaç duyar.

Piroliz kazanları teknolojik cihazlardır, çok sayıda elektronik ve çeşitli ayarlara sahiptirler, daha pahalı olanlarda bir kontrol paneli ve uzun süre sıcak kalmanızı sağlayan bir seramik fırın, iyi teknik özellikler bulunur. Daha yeni modeller de bulabilirsiniz: dökme demir kasada bir piroliz kazanı (Alman üretici Dakon).

Elektriksiz de çalışabilen modeller de var. Bunlar OROR kazanlarıdır (Çek). Çalışmalarının özü şu şekildedir: yakıtın pirolizi sırasında gaz oluşumu meydana gelir, yolları, yanma odasına yönlendirildikleri difüzyon tipi bir brülörden geçer.

Yanma, ikincil hava nedeniyle oluşur. Sekonder hava fan tarafından güçlendirilmez ve yanma odasına yönlendirilmez, çoğu modelin aksine gazların hareketi sırasında odaya emilir. Bu, özel bir gözenekli tüp ile kolaylaştırılmıştır. Sekonder ve primer hava damperleri açılarak kazan çıkışı düzenlenir. Bu tür modeller tamamen otonom olarak çalışır ve %89'luk bir verimliliği garanti eder.

Otonom ısıtma sistemleri, öncelikle ana ısı kaynağına bağlanma olasılığının olmadığı durumlarda geçerlidir. Bu tür sistemlerin modern türlerinden biri, uzun yanma süresine sahip katı yakıtlı piroliz kazanlarıdır.

Satışa sunulan çeşitli modeller güç, ekipman ve fiyat bakımından farklılık gösterir. Bu tür kazanlar, yüksek verimliliğe ve atmosfere minimum miktarda yanma ürünü emisyonuna sahiptir. Kontrolü otomatikleştirme yeteneği, kullanımlarını daha uygun hale getirir.

Piroliz kazanının özü

Böyle bir piroliz kazanına gaz üreten kazan da denir. Yakıtın piroliz yanmasındaki işin özü: yüksek sıcaklıkların etkisi altında ve oksijen eksikliği koşullarında, katı yakıt (linyit, kömür odun briketleri) uçucu parçacıklara ayrışır.Sözde piroliz gazı ortaya çıkıyor. Isıtma ekipmanının sıcaklık göstergeleri 200-800 derece. Bu kimyasal reaksiyon, kazandaki yakıtın daha iyi ısıtılmasına ve kurutulmasına katkıda bulunur, havanın yanması yönünde giden ısıtma gerçekleşir.

Yüksek sıcaklık, oksijenin salınan piroliz gazı ile karışmasını destekler. Sonuç olarak, gaz yanar. Yanan gazdan termal enerji üretilir. Piroliz gazının yanması sırasında aktif karbon ile de etkileşime girdiğine dikkat edilmelidir. Bu nedenle, kazandan çıkan baca gazları pratik olarak zararlı bileşenlere sahip değildir. Aksine, karbondioksit ve su buharının bir karışımıdır. Ortaya çıkan CO2, geleneksel kömür veya odun kazanlarının çalıştırılmasından sonra çevreye üç kat daha az girer. Bu üniteler çevre dostu olarak kabul edilir, çevreyi kirletmez.

Bu tip üniteler kömür ve odun yakıtı ile çalışır. Düşük kaliteli ham yakıt kullanırsanız, ısıtıcı gücünü %50'ye kadar kaybeder. Bu tür yakıtlar kötü yanar, sigara içer, az ısıtır ve kazanın ve bacanın ömrünü kısaltır.

Piroliz ünitelerinin avantajları:

- %30 ila %100 arasında ayarlanabilir güç;

- temizlik ve bakım süreci basittir;

- küçük yakıt gereksinimi;

- günde sadece bir kez yakıt temini;

- aynı anda çok miktarda yakıt birlikte yanar;

- nem içeriği %20'den fazla olmayan kömürle çalışan bir kazan tarafından ham yakıt kullanılması.

Kusurlar:

- pahalı ısıtma cihazı;

- elektrik gerekir.

Her yakıt türü farklı şekilde yanar. Kömür yakıtına gelince, 8 saatte kahverengi, 10 saatte siyah yanar. Piroliz kazanları ile düşük maliyet değil, elektrik ihtiyacı gibi dezavantajlar göz önüne alındığında bile tasarruf mümkündür. Fanı çalıştırmak için elektrik gereklidir, ancak çalışması için yalnızca 85 watt gerekir (normal bir ampul gibi). Bu bir sorunsa, bir dizel jeneratör bunu halledebilir.

Piroliz tipi ısıtma ünitelerinin avantajları

- Yüksek verimliliğe ve gücü kontrol etme yeteneğine ek olarak, bu ekipmanın avantajları arasında tek sekme ile uzun yanma süresi bulunur.

- Yüksek çevre dostu: yanma işlemi, yakıt neredeyse tamamen nötr maddelere ayrışana kadar devam eder - su ve karbondioksit, bacalar katranla fazla büyümez. Yan ürün gaz halindeki zararlı maddeler ihmal edilebilir düzeyde oluşur.

- Odada hariç tutulan duman. Kurum oluşumu yoktur, üretilen kül miktarı minimumdur. Basit otomasyon, üniteyi kontrol etmeyi kolaylaştırır.

- Çeşitli yakıtlar: odun, odun atıkları, kömür - bu, kazanların avantajıdır.

- Sık bakım gerektirmez: yanma ürünleri üniteyi kirletmez, ancak periyodik temizlik gereklidir. Yüksek teknolojili otomasyon, arızaları izler ve oluşmasını engeller.

İDDİA

1. Kömür üretimi için tesis, en az bir fırın bloğu, en az bir piroliz bloğu ve bir fırın bloğuna dikey olarak yönlendirilmiş refrakter bölmelerle bölünmüş, refrakter uç ve yan duvarları olan yatay olarak yönlendirilmiş bir gövde şeklinde yapılmasıyla karakterize edilir. egzoz gazlarını bloke edin, mahfazanın alt kısmında en az bir piroliz gazı toplayıcı vardır ve mahfazanın yan duvarlarında ve / veya bölümlerinde buhar-gaz karışımı, egzoz gazları, ikincil hava beslemesi ve su buharı sirkülasyonu, yanma ünitesi, birincil hava beslemesini düzenleyen besleme açıklıkları ve damperleri olan bir yanma odası şeklinde yapılırken, piroliz ünitesi, mahfazanın duvarları ve / veya dikey bölmeler tarafından oluşturulan en az iki hücre içerir. , bir tahliye borusu ile donatılmış hücrelerin her birine yerleştirilmiş en az bir imbik ile buhar-gaz karışım kanalı bir tarafta yakma ünitesine, diğer tarafta piroliz ünitesine, su buharı sirkülasyon kanalı bir tarafta piroliz gazı kollektörüne, diğer tarafta ise su buharı sirkülasyon kanalına bağlanmıştır. egzoz gazı çıkış ünitesi, piroliz gazı kollektörü bir taraftan imbik çıkış borusuna, diğer taraftan yakma ünitesine bağlanır.

2. Piroliz ünitesinin her hücresinin duvarlarında, hücrenin boşluğunu buhar-gaz karışımının kanalı ve egzoz gazlarının çıkarılması için kanal ile birleştirmek için deliklerin bulunmasıyla karakterize edilen, istem l'e göre kurulum.

3. İstem l'e göre kurulum, özelliği, piroliz ünitesinin hücresinin sızdırmaz bir ateşe dayanıklı kapak ile donatılmasıdır.

4. Egzoz gazı tahliye ünitesinin, mahfazanın duvarları ve/veya bölmelerinden oluşan bir bölme şeklinde yapılması ve egzoz gazı tahliye ünitesinin bölmesini aşağıdakilerle birleştirmek için açıklıklara sahip olması ile karakterize edilen, istem l'e göre kurulum. ikincil hava, su buharı ve egzoz gazları sağlamak için kanallar.

5. İstem l'e göre tesisat olup, özelliği, ikincil hava besleme kanalının girişinin mahfazanın uç duvarında yer alması ve çıkışın egzoz gazı tahliye ünitesinin duvarında olmasıdır.

6. İstem 1'e göre tesisat olup, özelliği, su buharı sirkülasyon kanallarının ikincil hava besleme kanallarında yer almasıdır.

7. İstem 6'ya göre tesisat olup, özelliği, piroliz gazı kolektöründen su buharı sirkülasyon kanalını kesmek üzere yapılandırılmış iki yönlü bir musluk ile donatılmasıdır.

8. Piroliz ünitesinin hücrelerinin kare yatay kesitten yapılmasıyla karakterize edilen, istem l'e göre kurulum.

9. İstem l'e göre tesis olup, özelliği, her imbik, hücrenin duvarlarından 0,4 m'den fazla olmayan bir boşlukla hücrenin orta kısmına yerleştirilmesidir.

10. İstem 4'e göre tesis olup, özelliği, yanma ünitesinin yanma odasının hacminin, piroliz ünitesinin hücrelerinin hacminin %37'sinden fazla olmaması ve yanma ünitesinin odasının hacminin %110'undan az olmamasıdır. egzoz gazı tahliye ünitesi.

11. İstem 2'ye göre kurulum olup, özelliği, her hücrenin buhar-gaz karışımının kanalı ile bağlantı için deliklerin alanının, hücre kanalının enine kesit alanının % 140'ından fazla olmamasıdır. buhar-gaz karışımı.

12. Piroliz ünitesinin imbiğinin, piroliz gaz toplayıcısına bağlı bir gaz çıkış borusu ile donatılmış, bir taban, bir kapak ve silindirik bir yan duvar içeren bir gövde şeklinde yapılmasıyla karakterize edilen, istem l'e göre kurulum, yan duvar çok katmanlı yapılır ve gaz çıkış borusu yan duvarın üstüne monte edilir.

13. İstem l'e göre tesis, şu şekilde karakterize edilir: imbiğin yan duvarı, bir rulo halinde haddelenmiş en az bir metal levhadan veya teknolojik bir boşluk ile eş eksenli olarak yerleştirilmiş iki metal silindirden oluşturulmuştur.

14. İstem l'e göre tesisat olup, özelliği, egzoz borusu vasıtasıyla egzoz gazı tahliye ünitesine seri olarak bağlanan bir filtre ünitesi, bir duman aspiratörü ve bir baca içermesidir.

Kazan çalıştırma

Piroliz ünitesinin piyasaya sürülmesi sırasında, klasik kazanlardan farklı olduğu karakteristik özellikleri dikkate almaya değer. Cihazın gaz jeneratörü modunda çalışması, kapılar (kanatlar) ile donatılmış iki oda sayesinde gerçekleştirilir.

Ancak herkes böyle bir ısıtma ünitesinin önce ısıtılması gerektiğini hatırlamıyor.

+ 500- + 800 derece aralığındaki sıcaklığa ulaşıldığında, katı yakıtı daldırmaya başlayabilir ve ancak bundan sonra damperi piroliz çalışma moduna getirebilir ve duman tahliyesini çalıştırabilirsiniz. Saf sarı-beyaz bir alev (Şek.3) gaz jeneratörünün doğru ayarlarını, duman karışımlarında toksik yanma ürünleri olmadığını onaylar.

Başlatma sırasındaki bu işlem dizisi, yakıtın yavaş ve oksijensiz yanmasını, piroliz gazının (saf) etkin bir şekilde salınmasını ve yanmasını, 24 saat boyunca sabit bir konforlu oda sıcaklığını garanti eder.

Uzun yanma için piroliz kazanının çalışma prensibi

Uzun yanmalı piroliz kazanları, özellikle gaza erişimin olmadığı alanlarda önemli ölçüde popülerlik kazanmaktadır.

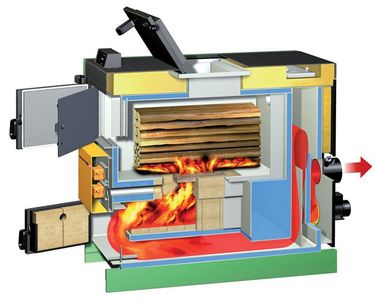

Ekipmanın çalışması, organik yakıtın (yakacak odun) yüksek sıcaklık ve oksijen eksikliği koşulları altında ayrışmasına ve ardından salınan piroliz gazlarının yanmasına dayanır. İşlem şartlı olarak iki aşamaya bölünebildiğinden, akışı için iki bölmeli bir ateş kutusu kullanılır. Yakıt, yanmaya başlayan yükleme odasına yerleştirilir. Yanma için gerekli oksijenin sınırlı erişimi nedeniyle, yanma işlemi sorunsuz bir şekilde termal ayrışmaya dönüşür. Yüksek sıcaklık ve düşük oksijen konsantrasyonu, bozunma ürünlerinin oluşumuna yol açar: kok ve piroliz gazı. İkincisi, ikinci odaya giren ikincil havanın varlığında zaten yanmaya maruz kalır. Genellikle bir üfleyici fan veya bir duman aspiratörü yardımıyla zorla çalıştırılır. Yanma işlemi 1000°C'nin üzerindeki sıcaklıklarda gerçekleşir. Yanma ürünlerinden ısı, ısı eşanjörünü dolduran sıvıya aktarılır. İşlemin nihai gaz halindeki ürünleri bacadan çıkarılır.

Bugüne kadar, uzun süreli piroliz kazanları, en verimli ve ekonomik ısıtma ekipmanı olarak kabul edilir. Kazanın karmaşık iki odacıklı cihazı, yüksek maliyetini açıklıyor. Isıtma üniteleri arasında en yüksek olan verimlilik, kazan için hızlı bir geri ödeme almanızı sağlar.

Kömür üretimi

Çok ucuz veya ücretsiz hammadde kullanımına dayalı bir işletmenin avantajı, yüksek karlılık ve hızlı üretim geri dönüşüdür.

Doğa, yeterli miktarda odun “üretir”, böylece bir kömür üretim tesisi yıl boyunca ve tam kapasite çalışabilir.

Ayrıca, ağaç işleme endüstrisinden farklı olarak, ham maddelerin kalitesi çok az önemlidir, bu da kuru ve dik ağaçların kullanılmasına izin verir.

Bu makale, odun hammaddelerinin barbekü için yüksek kaliteli odun kömürü haline getirilmesi veya tıbbi amaçlar için daha fazla kullanılması için bir işletme organize etmek için ayrıntılı bir planı ele alacaktır.

İş değerlememiz:

Başlangıç yatırımları - 300.000 ruble'den.

Piyasa doygunluğu ortalama.

Bir iş kurmanın karmaşıklığı 5/10'dur.

Çalışma prensibi

Geleneksel katı yakıtlı kazanların aksine, piroliz kazanları çift yanma döngüsü kullanır. Organik maddelerin termal ayrışma sürecinde, yanması büyük bir termal enerji salınımına yol açan piroliz gazları salınır.

Piroliz kullanımı, yakıtın yanmasından daha fazla ısı elde etmenizi sağlar. Piroliz (gaz üreten) kazanların iki odası vardır - katı yakıtları yakmak ve salınan gaz için.

İlk bölmede, düşük oksijen seviyesinde ve yüksek sıcaklıkta (200-800 °C) yanma meydana gelir, bu da piroliz sürecini başlatır. Yayılan gazların miktarı kullanılan besleme stoğuna bağlıdır. Ahşap en uygunudur, yakıldığında en büyük miktarda piroliz gazı açığa çıkarır.

Yakacak odunun optimal kalınlığı 70 mm'dir, bunlara ek olarak, yeterli yanma gücü sağlamadıkları için pelet veya talaş% 25'ten fazla olmayan bir miktarda kullanılabilir.

Uzun süre yanan gaz üreten bir kazanın çalışması aşağıdaki şemaya göre gerçekleşir:

- Yakıt, yükleme penceresinden ızgaraya (refrakter ızgara) yerleştirilir.

- Ona birincil hava beslemesi sağlayın.

- Yakıtı ateşleyin ve gerekli sıcaklığa ulaşarak moda getirin.

- Birincil hava beslemesi, piroliz işleminin başlaması nedeniyle valfin kapatılmasıyla sınırlandırılır.

- Bir fan yardımıyla piroliz gazı, ikincil havanın sağlandığı ikincil odaya girer.

- Oksijenle temas halindeki sıcak gaz yanar ve büyük miktarda ısı açığa çıkar ve bu da ısı eşanjöründeki soğutucuyu ısıtır.

- Yanma ürünleri bacadan dışarı atılır.

Gelen ikincil hava miktarına bağlı olarak reaksiyon farklı hızlarda gerçekleşir. Bu, otomatik bir valf kullanarak soğutma sıvısının sıcaklığını kontrol etmenizi sağlar ve art brülöre hava beslemesini sınırlandırır.

Yakılan odunun optimal kalitesi ile uzun süre yanan piroliz kazanlarının verimi %85-90'dır. Su buharı yanıcı gazların konsantrasyonunu azalttığından, bu gösterge yakacak odun nemi arttıkça keskin bir şekilde azalır.

Kömür üretimi

Kömür üretimi için teknoloji nispeten basittir, ancak yine de belirli bir üretim kültürü ve teknolojik süreçlerin özellikleri hakkında bilgi gerektirir. Teknolojik işlemlere uyulmaması, kömür veriminde bir azalmaya yol açar, kömür çatlaklarla elde edilir, küçük, katran kokulu, yanmaz.

|

Odundan kömür elde etmek için, oksijensiz ayrışma, piroliz sürecinden geçmesi gerekir. Odun, ısının etkisi altında, bir imbik içinde ayrışır - sıkıca kapatılmış yükleme açıklıkları olan çelik bir kapta, imbik özel bir fırına yerleştirilerek ısıtma gerçekleşir. |

Piroliz işlemi sırasında açığa çıkan gazlar özel bir boru vasıtasıyla imbikten yanma odasına boşaltılır ve orada yakılır. Yayılan gazın fırına sürekli akışı nedeniyle, yanmayı sürdürmek için minimum yakacak odun tüketimi vardır. Piroliz, kontrol ölçümleri ve görünür işaretlerde birbirinden farklılık gösteren üç ana aşamaya ayrılabilir.

Ahşabı kurutmak ilk adımdır. 150 °C'nin altındaki bir sıcaklıkta oluşur, hammaddeden nem çıkar. Teknik süreç, istenen boyuta doğranmış huş ağacının bir imbik içine yerleştirilmesi, besleme ağzının kapatılması ve bir kurutma odasına yerleştirilmesi ile başlar.Hammaddeler GOST 24260-80'e uygun olmalıdır.

|

Boşlukları en uygun boyuta öğütmek için uzunluk 0,5 m'den fazla değildir ve çap 0,1-0,15 m'den fazla değildir, özel bir makine kullanılır - bir elektrikli ahşap ayırıcı. Odun kurutulduktan sonra karni, bir kaldırma mekanizması (örneğin bir vinç kirişi) kullanılarak piroliz odasına aktarılır. Orada ikinci aşama gerçekleşir - gerçek piroliz, kuru damıtma. |

Ahşabın bütün bir organik bileşikler kompleksinden oluşması nedeniyle, ahşabın çürüme süreci çok karmaşıktır. Organik bileşiklerin farklı moleküler ağırlıkları vardır, dolayısıyla aralarında gerçekleşen kimyasal reaksiyonlar da farklıdır. Bu site çerçevesinde, tüm bu reaksiyonları hesaplamak veya ayrıntılı olarak açıklamak zor olacağından, bu reaksiyonları yalnızca genel terimlerle açıklamak mantıklıdır.

|

Genel olarak, piroliz sürecinde, yeni bağların ortaya çıkmasına ve ısıl işlemden önce var olan eski bağların kırılmasına yol açan sıralı ve paralel kimyasal reaksiyonlar meydana gelir. Ortaya çıkan yeni maddeler karşılıklı reaksiyonlara başlar. Xylan ilk önce 150°C sıcaklıkta bozulmaya başlar, işlem 250°C veya üzerinde devam eder. Bu işlem asetik asit, furfulol ve gazlar gibi maddelerin oluşumuna yol açar. |

||

|

Ek olarak, hemiselülozlar 170-200°C sıcaklıkta ahşap yüzeyde ayrılmaya başlar. |

||

|

Lagnin, daha sonra 200 ° C'lik bir sıcaklıkta ayrışmaya başlar ve bu da uçucu düşük moleküler ağırlıklı bileşiklerin salınmasına yol açar. Selüloz 300°C'de ayrışır. Bu aşamada ekzotermik denilen bir dönem ayırt edilebilir, bir bütün olarak tüm kömür yakma süreci için çok önemlidir. Bu süre zarfında, piroliz kuvvetli bir şekilde ilerler, reaksiyon ısısı açığa çıkar, bu yaklaşık 280 ° C'lik bir sıcaklıkta gerçekleşir. Ahşabın sıcaklığı, ekzotermin tüm ısısı serbest kalana kadar kendiliğinden artmaya başlayacaktır. Bir sonraki aşama olan kömürün kalsinasyonu için, yine harici bir ısı kaynağı gerekli olacaktır. |

Üçüncü aşama, kömürün kalsinasyonudur. Kömür önceki aşamada oluşturulmuşsa, bu aşamada oluşan kömürden az miktarda reçineler ve yoğunlaşamayan birçok gaz ayrılır. Bu, 350°C ila 550°C arasındaki sıcaklıklarda meydana gelir. Kalsinasyon aynı piroliz odasında gerçekleşir.

| Son aşama soğutma, paketleme, depolamadır. Piroliz işlemi bittikten sonra hazır kömürlü imbikler teker teker veya çiftler halinde vinç kirişi kullanılarak piroliz odasından çıkarılır ve soğutma için bir kasete takılır. Soğutma süresi dış etkenlere (mevsim, rüzgarın olup olmaması, yağış) bağlı olarak değişir. |

Soğutulan imbikler tekrar kaldırılır ve dolum makinesinin üzerine asılır, alt boşaltma açıklıkları açıldıktan sonra boşaltılır. Daha sonra kömür ince fraksiyonlarından elenir ve tozu alınır, paketlenir, tartılır ve kömür torbaları dikilir.

Paketlenmiş ürünler, tüketicilere bir sonraki sevkiyata kadar bir depoda saklanır.

Kömürden arındırılan imbikler tekrar yakacak odunla doldurulur ve bir kurutma odasına yerleştirilir.