Tüp fırın boyutu seçimi

Amaç: İlk verileri ve önceden hesaplanmış parametreleri karşılayan bir fırın seçmek ve özellikleri ve tasarımı hakkında bilgi sahibi olmak.

Tüp fırının standart boyutunun seçimi, amacına, ısı çıkışına ve kullanılan yakıt türüne bağlı olarak kataloğa göre yapılır.

Bizim durumumuzda fırının amacı, yağın ısıtılması ve kısmi buharlaşması, ısı çıkışı QT 36,44 MW olup yakıtı fuel oil'dir. Bu koşullara dayanarak, kombine yakıt (fuel oil + gaz) SKG1 için bir tüp fırın seçiyoruz.

Tablo 2.

SKG1 fırınının teknik özellikleri.

|

Gösterge |

Anlam |

|

Radyan borular: ısıtma yüzeyi, m2 çalışma uzunluğu, m |

730 18 |

|

Orta bölüm sayısı n |

7 |

|

Isı çıkışı, MW (Gcal/h) |

39,5 (34,1) |

|

Radyant boruların izin verilen termal gerilimi, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Genel boyutlar (servis platformlarıyla birlikte), m: uzunluk L Genişlik yükseklik |

24,44 6 22 |

|

Ağırlık, t: fırın metali (bobinsiz) astarlar |

113,8 197 |

SKG1 tipi fırınlar, bir radyasyon odasında yatay bir bobin boru düzenine sahip, kutu şeklinde serbest dikey alevli yanma fırınlarıdır. GGM-5 veya GP tipi brülörler, fırın tabanında bir sıra halinde bulunur. Radyasyon odasının her iki tarafında, bir dizi dikey torç tarafından ışınlanan tek sıralı duvara monte tüp ekranlar kurulur. Boru ızgarası tek sıralı ve çift sıralı duvara monte edilebilir.

Kombine yakıt ocakta yakıldığından, ocak üzerinde yanma gazlarının ayrı bir bacaya boşaltıldığı bir gaz kolektörü bulunur.

Brülörlere fırının bir tarafından servis yapılır, bu sayede iki tek odacıklı fırın, ortak bir temel üzerine yan yana monte edilebilir, bir sahanlıkla birbirine bağlanır ve böylece bir tür iki odalı fırın oluşturur.

SKG1 tipi fırının tasarımı Şekil 2'de gösterilmektedir.

İncir. 2. Tüp fırın tipi SKG1:

1 - inişler; 2 - bobin; 3 - çerçeve; 4 - astar; 5 - brülörler.

Sonuç: fırının boyutunu seçerken, en yakın yaklaşımın durumu dikkate alındı, yani. hesaplanandan daha büyük bir ısı çıkışına sahip tüm standart boyutlardan, en düşük ısı çıkışına sahip olan (küçük bir marjla) seçildi.

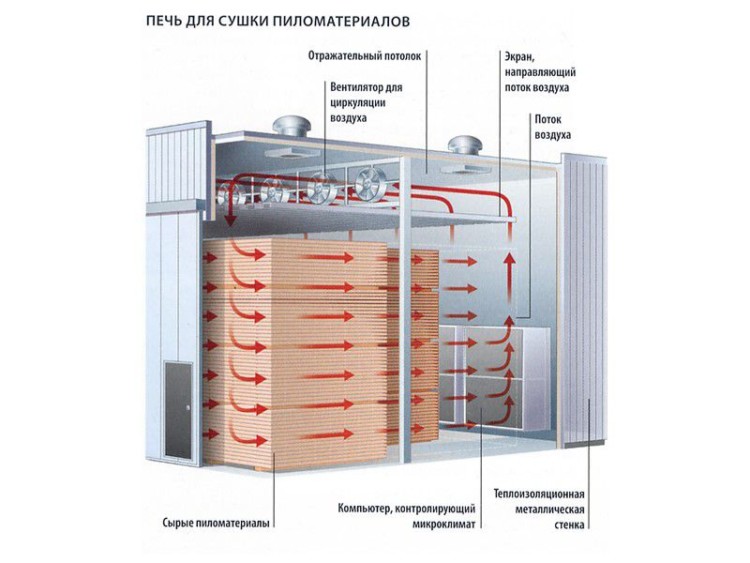

Kurutma modları

Kurutma işlemi sırasında fırın düşük sıcaklık, normal veya yüksek sıcaklık modunda çalışabilir.

Düşük sıcaklık ve normal mod

Ahşabın düşük sıcaklıkta işlenmesi 45 ° 'de gerçekleştirilir. Bu en yumuşak yöntemdir, ağacın tüm orijinal özelliklerini en küçük nüanslara kadar korur ve yüksek kaliteli bir teknoloji olarak kabul edilir. İşlem sonunda ahşabın nem içeriği yaklaşık %20'dir, yani bu tür bir kurutma ön kabul olarak kabul edilebilir.

Normal moda gelince, 90 ° 'ye kadar olan sıcaklıklarda ilerler. Kuruduktan sonra, malzeme şekil ve boyut değiştirmez, renk parlaklığını, gücünü biraz azaltır. Bu, çeşitli ahşap türleri için kullanılan en yaygın teknolojidir.

Yüksek sıcaklık modu

Bu modda, aşırı ısıtılmış buharın (100 ° üzerindeki sıcaklık) veya sıcak havanın etkisiyle kurutma gerçekleşir. Yüksek sıcaklıkta kurutma işlemi ahşabın gücünü azaltarak ona daha koyu bir renk verir, bu nedenle malzeme ikincil bina ve mobilya bileşenleri oluşturmak için kullanılır. Aynı zamanda, aşırı ısıtılmış buharla kurutma, hava kullanımına göre daha yumuşak olacaktır.

—

DİKKAT 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑи. a |

Satır "Ð Ð" РРРРРРРРРРРРРРРРРРРРРРгоÐð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm Ð ² Ð ²ðððñðñ𽸸μðð¹¹ððð¸¸μ¹ðñ меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

a

|

ТÐμÑнологиÑеÑÐºÐ°Ñ a |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ и пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑоÑÑÐв±Ðμ ÐμоÑÑÑоÑÑÐв±Ð½ÑÐÐμоÑÑÑÐÑÐв±Ð½ÑÐμÐоÐμÑгÑÐμÑоÐμ Ñгл 3 sapan; Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð ÐμÐ Ð ÐμÐ Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² Ð ² Ð ² Ð μ Ð ¢ ÐμÑмиÑÐμÑкоÐμ ÑÐ ° Ð · Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ Ð · и ÑÑÐμÑ ÑÐμпоÐÑнÑг » °Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ¸ конвекÑионной камеÑÑ Ð¿ÐµÑи500 - 600 rbl. geri Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμРРРРРРРРРРРРРРРРРРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑÑѱ ÑоÑÑавлÑÐµÑ Ð¾Ñ 770 до 830 С. SALLAMA ODASI · РРкРРРРРЕт фом Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

a

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° ÑÑÑ ÑÐμÑÐμÐ · пÐμÑÐμÑÐμвР° л Ñн¸ÑÑ ÑÑÐμÑÑнѺ,Ñн¸ÑÐ ÑÑÐμÑÑнÑ,Ñн¸ÑÐ ÑÑÐμÑÑнѺ,Ñн¸ÑÐ ÐμÑÑнѺ, °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

a

|

оððμºººº ° ðμμÐððººð ²²μðÐð ðð½²²²½ -¸ñðð½²½½¸ð¾¸ ðð𸸸¸¸¸¸¸¸¸¸¸¸¸ a |

ÇALIŞTIR Ð Ð Ð Ð Ð ÐÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμмÐμÑÐ ° ÑÑÑ ÑÐμÑÐμÐ · пÐμÑÐμвР° Ð »ÑнÑѸ ÑÑÐμнÑ, оÐÑонк оÐÑонкоÐÑÑонкоÐÑÑонкоÐÑÑÐÑонºÐ¼Ð ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

a

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² δÐ𾺺º¸¸¸¸¸¸¸¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð Ð · Ð ° виÑимоÑÑи Ð¾Ñ Ð¿ÑÐμÐ'поР»Ð ° гР° Ðμмого нР° поÑÐ ° и ÑÐ ° Ð · ового ÑоÑÑонÐÑг оÑÑонÐÑÐμм ÑоÑÑоÑнÐг Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μl Ðа ÑиÑ. 29 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ Ð · мÐμÐμвикР° Ð · Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ Ð² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ ÐμÐи¸Ð½Ñ ÐμÐиÑÑÐ¸Ð½Ñ ÐμÐиÑÑÐ¸Ð½Ñ ÐμÐÐ¼Ð¸Ð½Ñ ÐμÐмÑÑÐ¸Ð½Ñ Ð½ °Ð½Ð°½Ð ° вÑоÐ'¼½Ð камеÑÑ.

a

eğimli tonozlu

Altında

radyasyonlu ısı transferi anlaşılır

radyan ısının emilimi, altında

konvektif - ısı transferi

boru yüzeylerini dumanla yıkamak

gazlar.

V

radyan oda temel miktarı

ısı radyasyonla aktarılır ve sadece

önemsiz - konveksiyon ve

konveksiyon odası - tam tersi.

akaryakıt

veya gaz brülörlerle yakılır,

odanın duvarlarında veya tabanında bulunur

radyasyon. Bu bir aydınlık yaratır

kırmızı-sıcak olan meşale

sıcak yakıt parçacıkları

1300-1600 ° C'ye ısıtılır, yayar

sıcaklık. Isı ışınları dış mekana düşer

radyasyon bölümünün boru yüzeyleri

ve emilir, sözde yaratır

emici yüzey. Ayrıca termal

ışınları da iç yüzeylere ulaşır

fırının radyan odasının duvarları. Isıtılmış

duvar yüzeyleri sırayla yayılır

aynı zamanda emilen ısı

radyant tüplerin yüzeyleri.

saat

radyasyon astarının bu yüzeyi

bölüm sözde yansıtıcı oluşturur

(teorik olarak) olmayan yüzey

gaz tarafından kendisine aktarılan ısıyı emer

fırın ortamı, ancak yalnızca radyasyon iletir

boru şeklinde bir bobin üzerinde. değilse

duvar duvarlarından kaynaklanan kayıpları hesaba katın, ardından

normal çalışma sırasında

fırın duvarlarının fırın iç yüzeyleri

emdikleri kadar ısı yayarlar.

Ürün:% s

yakıtın yanması birincildir ve

emilen ısının ana kaynağı

tüp fırınların radyasyon bölümünde

– Fırında kullanılan toplam ısının %60-80'i

radyasyon odasında iletilen, geri kalanı

– konveksiyon bölümünde.

triatomik

baca gazlarında bulunan gazlar

(su buharı, karbondioksit ve

kükürt dioksit), ayrıca emer ve

belirli bir radyan enerji yayar

dalga boyu aralıkları.

Miktar

radyant tarafından emilen radyan ısı

hazne, torcun yüzeyine bağlıdır,

konfigürasyonu ve koruma derecesi

fırınlar. Büyük meşale yüzeyi

verimliliği artırır

yüzeylere doğrudan ısı transferi

borular. Duvar yüzeyinde artış

büyümeye de katkı sağlıyor

radyanttaki ısı transferinin verimliliği

kamera.

Hava sıcaklığı

radyasyon bölümünden çıkan gazlar,

genellikle oldukça yüksektir ve bunların sıcaklığı

gazlar daha fazla kullanılabilir

konveksiyon fırını.

gazlar

radyasyon odasından yanma, yalpalama

geçiş duvarından girin, girin

konveksiyon odası. konveksiyon odası

fiziksel kullanmaya hizmet eder

yanma ürünlerinden çıkan ısı

radyasyon bölümü, genellikle bir sıcaklık ile

700–900 °С Konveksiyon odasındaki ısı

hammaddeler esas olarak konveksiyon yoluyla aktarılır

ve kısmen triatomik radyasyonla

baca gazı bileşenleri. Sonraki duman

gazlar bacaya ve bacaya yönlendirilir

borular atmosfere verilir.

Ürün,

ısıtılacak, bir veya

birkaç akış borulara girer

konvektif bobin, boruları geçer

radyasyon odası ekranları ve ısıtılmış

gerekli sıcaklık, çıkışlar

fırınlar.

Değer

konvektif bölüm, genellikle

şekilde seçilmiş

çıkan yanma ürünlerinin sıcaklığı

domuzlarda, neredeyse 150 ° C daha yüksekti

ısıtılan maddelerin sıcaklığı

fırın girişi. Bu nedenle ısı yükü

konvektif bölümde daha az boru

radyasyonun düşük olması nedeniyle

yandan ısı transfer katsayısı

baca gazları.

Yeterlik

konveksiyonla ısı transferi,

her şeyden önce, dumanın hareket hızı

konveksiyon odasındaki gazlar. Kovalama

ancak yüksek hızlara kısıtlanır

izin verilen direnç değerleri

gazların hareketi.

İçin

boruların etrafında daha sıkı akış

gazlar ve daha büyük akış türbülansı

konveksiyonda baca gazı boruları

odalar genellikle

dama tahtası deseni. Bazı fırınlarda

yapılar nervürlü kullanır

son derece gelişmiş konveksiyon boruları

yüzey.

Neredeyse

şu anda çalışan tüm fırınlar

rafinerilerde geçirilen süre,

radyan konveksiyon,

şunlar.boru bobinleri bulunur

konveksiyon ve radyan odalar.

Hammaddelerin böyle bir karşı akım hareketi ile

ve en çok yakıt yanma ürünleri

üretilen ısının tam kullanımı

yandığında.

—

DİKKAT 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑнойпеÑи. a |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð δÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐ »Ñ ÑÐ ° вномÐμÑного ÑÐ ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки ÑÐ ° ÑпоÐоÐÐ °ÑÑмÐг ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

a

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной ÑилиндÑиÑеÑÑиой коÑÑикай 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. a |

rамеÑа конвекÑии ñ ñ ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ μm

a

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸μºººÐ½º¼μμññºðð¼¼¼¼¼¼¼¼¼¼ð¼¼¼ð¼¼ a |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð L. Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ ÐоР»ÑÑиÐμ пÐμÑи Ð'л Ñ ÑÐ ° вномÐμÑного оÑвоÐ'Ð ° ÑопоÑнÑÑ Ð³Ð ° Ð · ов имÐμÑÑ Ð½ÐμÑÐÑко нÐμÑÐÑкоРнÐμÑÐÑкоÐ

a

|

пеÑи Ñипа ЦÐ. a |

rамеÑа конвекÑии Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ñ ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± Ñ ÐºÐ¾Ð½Ð²ÐμкÑионного Ð · мÐμÐμвикР° могÑÑ Ð ± ÑÑÑ Ð³ÐÑÐÐ ± ° иÑмÐн° и¼Ðн° и¼ÐниÑмÑÐниÑмÑÐнимÑÐииÐииÐн r½Ð½Ñми.

a

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии имееÑмееÑмееÑмой газоÑбоÑник и ÑегÑлиÑÑÑий ÑибеÑ.

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð ñ ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð ñ ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð ñ ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð ÐÑÐ »Ð¸ÑÐμл ÑнР° Ñ Ð¾ÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии ÑиР»Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± о¿ÐμÐμй - Ð ± о¿ÐμÐμ» ÐμоÐнÐμÐμÑмÑоÐнÑÐμÐμ °Ð¾ÐμÑнÑÑÑÑÐμÑÐμÑмÑонÑÑÑÑкÑии мÐμÐн °Ð »Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ Ð Ð Ð μ μ μ Ð Ð Ð l РРопÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи ÑÐ ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° %20 - %30 и ÑмÐμнÑÑооÑѽ ·¶ÑмÐμнÑÑооÑÑ Ð¶Ð¼Ð½ÑÑооÑѽ ¸ÑокÑа на внÑÑÑенней повеÑÑноÑÑи ÑÑÑб.

a

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑÑнаклоннÑм Ñводом. a |

r камеÑе конвекÑии оÑновнР° Ñ Ð¿ÐμÑÐμÐ'Ð ° ÑÐ ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑвÑÑÐμ, пÑÑÐμм ÑоÐÐÐÑни ÑооÐÑник ÑоÐÐнÑиг ± ð Рм𸸠(60 - %70), оññðð Ð ñ ñð½ððμ ñðμп¿¿¾ (20 - %30) - о и РРРРРРРРРРРРо ¸ÐзР»ÑÑÐµÐ½Ð¸Ñ Ð Ð Ð Ð ² Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

a

r камеÑе конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμð, пÑÐÐмÐμÑ Ð'Ð »Ñ¸ поÐ' огÑÐμвР° воР· Ð'ÑÑÐ ° ил и пР° ÑÐ °, нР° Ð »Ð¸ÑиÐμ конвÐμкÑионной ÑÐ ° ÑÑи пеÑиРнел Ñно.

a

Solcoat Kompozit Bileşiklerinin Fiziksel ve Mekanik Özellikleri

| Kompozisyon seçenekleri | Yeşil Solcoat | CroMag Solcoat | Siyah Solcoat | beyaz tuzluk | Merhaba Solcoat | Hi-e Borular |

| Görünüm | mat yeşil | açık yeşil pürüzsüz | siyah gri pürüzsüz | Açık gri pürüzsüz | koyu yeşil pürüzsüz | yeşil gri pürüzsüz |

| Erime sıcaklığı | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Viskozite (4mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| termal Genleşme | 7,2×10-6 ila 6,4×10-5 | 6,4×10-6 ila 4,8×10-5 | 1.1 – 4.3×10-5 | 9,3×10-6 ila 4,8×10-5 | 6,9×10-6 ila 4,8×10-5 | 9.8x10-5 |

| 300ºC'de termal iletkenlik [W/m.K] 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Kalsinasyon sonrası yoğunluk [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| 750ºC'ye ısıtıldıktan sonra kilo kaybı | ||||||

| Emisivite (siyahlık) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| gözeneklilik | ||||||

| Termal şok direnci [ºC/sn] | >600 | >500 | >200 | >500 | >800 | >780 |

| yapışma | ||||||

| metale 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| seramik için 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Aşınma direnci | ||||||

| 20ºC'de 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| 1000ºC'de 4.5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Bileşimin katı bileşeni | ||||||

| Görünen (yığın) yoğunluk [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Görünüm | Açık yeşil toz | Açık yeşil toz | Siyah toz | Açık gri toz | koyu yeşil toz | gri-yeşil toz |

1) 18ºC'de 2) kırmızı sıcak tel üzerinde 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) 700ºC'de başlayın, ∆T= -6805°C

—

DİKKAT 2

r камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

a

r камеÑе конвекÑии пÐðñÐðÐ Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° РРРи Ð Ð Ð Ð ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. ÐÐ ° иР± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»Ð ° в кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐμÐ'Ð ° Ðμ¼ÑÑÑ Ð¸Ð²ÐμÐ; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70. %30 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

r камеÑе конвекÑии ÑÐ ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± Ñ, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° оонÑÐ ¼Ðº ÑоонÑмк ° ооÐμмк ¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

|

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ ñ Ð Ð Ð . a |

r камеÑе конвекÑии пÐÐðÐðÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Devam et. ÐÐ ° иР± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»Ð ° в кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐμÐ'Ð ° Ðμ¼ÑÑÑ Ð¸Ð²ÐμÐ; оð½ðððð 60ñðð ° ° Ðμñ %60 - 70 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

r камеÑе конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ РРРРРРРРРРРРРРРРРг

a

r камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² ¿ РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

a

r камеÑе конвекÑии пÐÐðÐðÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð ·Ð¾Ð² Ð¾Ñ Ð¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок клÐ.°Ðки ÐÐ ° иР± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»Ð ° в кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐμÐ'Ð ° Ðμ¼ÑÑÑ Ð¸Ð²ÐμÐ; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70. %30 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

r камеÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÑв жидком ÑоÑÑоÑни¸.

a

|

СÑема пеÑедаÑи Ñепаа камеÑе конвекÑии. a |

r камеÑе конвекÑии пÐðÐðÐð² Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ñ Ð Ð ½ ½ ½ ½ Ð μ μ μ Ð Ð μ μ μ μ Ð μ μ Ð μ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; оð½ðððð 60 60 60ñ¸ðð ° Ðμñ %60 - 70 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

r камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² ¿ РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

a

|

Ð Ð Ð Ð Ð Ð Ð 'Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¶ÐµÐ½Ð¸Ð¸ ÑÑÑб. a |

r камеÑе конвекÑии пÐÐðÐðÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð ·Ð¾Ð² Ð¾Ñ Ð¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок клÐ.°Ðки

a

|

rh. 1-гоÑелка. 2 - ruff 3-змеевики. a |

Radyasyon odasının basitleştirilmiş hesaplanması

Hesaplamanın bu aşamasının amacı, fırından çıkan yanma ürünlerinin sıcaklığını ve radyant tüplerin yüzeyinin gerçek ısı yoğunluğunu belirlemektir.

Fırından çıkan yanma ürünlerinin sıcaklığı, aşağıdaki denklem kullanılarak ardışık yaklaşım yöntemiyle (yineleme yöntemi) bulunur:

,

nerede Qr ve Qrk - radyant tüplerin yüzeyinin (gerçek) ısı gerilimi ve serbest konveksiyona atfedilebilir, kcal/m2h;

Hr - radyan tüplerin ısıtma yüzeyi, m2 (bkz. Tablo 2);

Hr /Hs - fırın tipine bağlı olarak, yakıt yakma tipi ve yöntemine bağlı olarak yüzeylerin oranı; kabul Hr /Hs = 3,05 ;

radyan tüplerin dış duvarının ortalama sıcaklığıdır, K;

- serbest meşaleli ateş kutuları için katsayı = 1,2;

İLEs \u003d 4.96 kcal / m2 hK - tamamen siyah bir cismin radyasyon katsayısı.

Yineleme yöntemiyle hesaplamanın özü, yanma ürünlerinin sıcaklığını ayarlamamızdır. TP10001200 K içinde olan ve bu sıcaklıkta denklemde yer alan tüm parametreleri hesaplamak için belirliyoruz. TP. Daha sonra, bu denklem hesaplar TP ve alınan değeri daha önce alınan değerle karşılaştırır. Eşleşmiyorlarsa, kabul ile hesaplamaya devam edilir. TPönceki yinelemede hesaplanana eşittir. Hesaplama, verilen ve hesaplanan değerlere kadar devam eder. TP yeterli doğrulukla eşleşmez.

Aldığımız ilk yineleme için TP = 1000 K

Belirli bir sıcaklıkta gazların ortalama kütle ısı kapasiteleri, kJ/kgK:

; ;

; ; .

Yanma ürünlerinin sıcaklıktaki ısı içeriği TP = 1000 K:

kJ/kg.

Yanma ürünlerinin maksimum sıcaklığı aşağıdaki formülle belirlenir:

,

nerede T yanma ürünlerinin indirgenmiş sıcaklığıdır; T = 313 K;

T = 0.96 - verimlilik fırınlar;

İLE.

Gazların sıcaklıktaki ortalama kütle ısı kapasiteleri Tmaksimum, kJ/kgK:

; ;

; ; .

Yanma ürünlerinin sıcaklıktaki ısı içeriği Tmaksimum:

kJ/kg.

Yanma ürünlerinin sıcaklıktaki ısı içeriği TVay.:

kJ/kg.

Doğrudan dönüş oranı:

Radyant tüplerin yüzeyinin gerçek ısı stresi:

kcal/m2h.

Ekranın dış duvarının sıcaklığı aşağıdaki formülle hesaplanır:

,

nerede 2 = 6001000 kcal/m2hK, duvardan ısıtılan ürüne olan ısı transfer katsayısıdır; kabul 2 = 800 kcal/m2hK;

- boru et kalınlığı, = 0,008 m (2, Tablo 5);

= 30 kcal/mchK, boru duvarının termal iletkenlik katsayısıdır;

sinirli / sinirli - kül birikintilerinin kalınlığının termal iletkenlik katsayısına oranı; sıvı yakıtlar için sinirli / sinirli = 0.002 m2hK/kcal (2, s.43);

C, ısıtılan ürünün ortalama sıcaklığıdır;

İLE.

Serbest konveksiyona atfedilebilen radyan tüplerin yüzeyinin ısı stresi:

kcal/m2h.

Böylece, fırından çıkan yanma ürünlerinin sıcaklığı:

İLE.

Gördüğünüz gibi hesaplı TP hesaplamanın başında alınan değerle eşleşmiyor, bu nedenle hesaplamayı tekrarlıyoruz, TP = 1062.47 K.

Hesaplama sonuçları bir tablo şeklinde sunulur.

Tablo 3

|

yineleme numarası |

Bence |

Tmaks, İLE |

imaks, |

, |

, İLE |

, |

tp, İLE |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Radyasyon odasında ürüne aktarılan ısı miktarını hesaplıyoruz:

kJ/saat

Şekil 3. Bir tüp fırının radyasyon odasının şeması:

I - hammaddeler (girdi); II - hammadde (çıktı); III - yakıt yanma ürünleri; IV - yakıt ve hava.

Sonuçlar: 1) ardışık yaklaşım yöntemini kullanarak fırından çıkan yanma ürünlerinin sıcaklığını hesapladı; anlamı TP = 1045.81 K;

2) bu durumda radyant tüplerin yüzeyinin gerçek ısı yoğunluğu Qr = 24798,7 kcal/m2h;

3) elde edilen gerçek ısı yoğunluğunun bu fırın için izin verilen değerle karşılaştırılması QEkle.= 35 Mcal/m2h (bkz. Tablo 2) fırınımızın yükü az diyebiliriz.

kendin yap üretimi

Ahşabı özel bir şekilde kurutmak, kendiniz yapabileceğiniz özel bir oda gerektirir. Kendi elinizle bir ahşap kurutma makinesi inşa etmeniz gerekiyorsa, bir arsa üzerinde kurulum için yaklaşık 10 m2'lik bir alan ayırmanız gerekir. Temel için betona, duvarlar için malzeme ve ısı yalıtımına, montaj köpüğüne, havalandırma sistemine, kazan ve yardımcı ekipmanlara ihtiyacınız olacak.

inşaat aşamaları

Bir mini kurutucunun yapımı birbirini izleyen aşamalardan oluşur:

- kurulum için temelin hazırlanması;

- duvar örmek;

- ısı yalıtımı;

- çatı ve kapıların montajı;

- radyatör ve fanların tavanına montaj;

- kazanın güvenlik yönetmeliklerine uygun montajı, boruların döşenmesi.