Tuğla çeşitleri ve kalitesi

Bu malzemenin kapsamı çok geniştir. Kırmızı tuğlalar, çeşitli yükseklikteki binalarda taşıyıcı ve kendinden destekli duvarlar ve bölmeler oluşturmak için kullanılır, beton yapıların boşluklarını doldurur, temelleri, fırınların iç kısımlarını vb.

İnşaat tuğlalarına sıradan denir, ancak ön (bakan) görünümleri daha fazla takdir edilir. Yüksek sıcaklıkta pişirildikten sonra malzeme dayanıklı ve güzeldir ve binaların ve kaidelerin dış duvarlarının kaplanması, restorasyon çalışmaları ve iç tasarım için yaygın olarak kullanılır.

Seramik tuğlaların özellikleri:

- Güç ve dayanıklılık.

- Donma ve nem direnci.

- Güvenilir ses yalıtımı.

- Hidrofobiklik ve hızlı kuruma.

- Çevre dostu. Yüzyıllar boyunca kanıtlanmış tuğlaların ve teknolojinin doğal bileşimi, insanların tuğla bayanlarda güvenli kalmasını garanti eder.

- Yüksek yoğunluk (elle kalıplandığında 2000 kg/m³'e kadar).

Dezavantajlar, teknolojinin karmaşıklığı ile açıklanan yüksek maliyeti içerir. Bu malzeme çok dayanıklıdır, ondan yapılan evler yüzlerce yıldır ayaktadır. Kaliteli bir bina inşa etmek istiyorsanız, kendi ellerinizle tuğla yapmaya çalışmamalısınız - zanaat koşullarında yeterli bir ateşleme sıcaklığı sağlamak imkansızdır.

Özellikler

Şamot refrakter yapı malzemelerinin kalitatif göstergeleri devlet standardı tarafından kontrol edilir. GOST yüklü:

- safsızlıkların yüzdesini gösteren şamot üretimi için hammadde bileşimi;

- şamot tuğlaların ısıl iletkenliği;

- gözeneklilik;

- havai fişek tuğlalarının boyutları;

- geometrik parametreler ve diğer teknik özellikler.

Bugün yapı malzemeleri pazarında, üreticinin özelliklerine uygun olarak yapılmış şamot refrakter blokları bulabilirsiniz. Bu tür ürünlerin performansı, devlet standardı tarafından belirlenen normlardan farklı olabilir. Bir yapı malzemesi seçerken, GOST ürünlerini tercih etmek daha iyidir, GOST işareti yapı malzemesinin kalitesinin garantisidir.

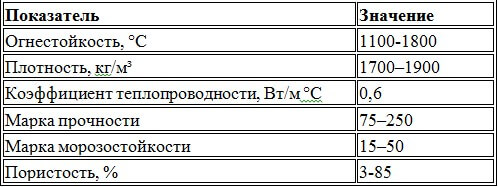

Standart tarafından oluşturulan ana teknik özellikler ve bunların havai fişek göstergeleri:

- yangına dayanıklılık - 1100-1800C;

- yoğunluk - 1700-1900 kg / m3;

- termal iletkenlik - 0,6 W/ms;

- gözeneklilik - %3-85;

- donma direnci sınıfı - 15'ten 50'ye;

- güç sınıfı - 75'ten 250'ye.

Seramik tuğlaların sınıflandırılması

Tüm tuğlalar farklı tiplere ayrılır. Örneğin, bir seramik sıradan tuğla. Bu tip en yaygın olanıdır ve binaların ve çeşitli bina türlerinin yapımında kullanılır. Aşağıdaki özelliklerle karakterize edilir:

- dona dayanıklı;

- kalıcı;

- mükemmel yoğunluğa sahiptir.

Dış tarafı, çimento harcına yapışması için gerekli olan geometrik bir desene sahiptir. Böyle bir tuğla, sıcaklık değişikliklerine karşı dayanıklıdır, hava koşullarına maruz kaldığında tahribata duyarlı değildir ve olumsuz iklime sahip bölgelerde uygulanabilir.

Genellikle kırmızı renktedir, ancak bazen sarı veya kayısı renkleri mevcuttur. Tuğla üretiminde kullanılan kilin türüne bağlıdır.

Estetik görünüm hakkında konuşursak, satın alırken, her partinin rengi farklı olabileceğinden, inşaat için gerekli olan tüm partiyi bir kerede satın almanız önerilir.

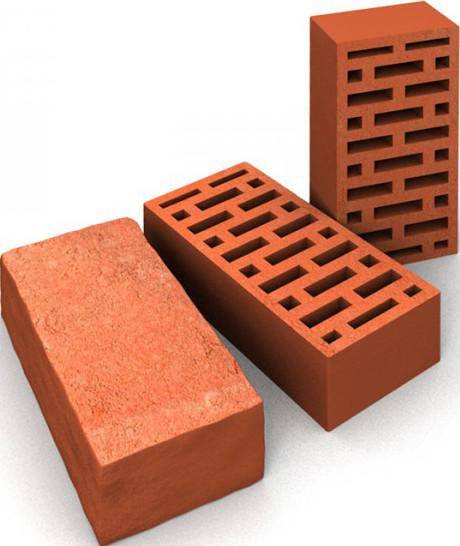

Böyle bir tuğla 2 tipte üretilir:

- oyuk;

- tüm.

Katı ürünler içi boş olanlardan daha dayanıklıdır.

Tuğla seramik kaplama, dekorasyon ve koruma için kullanılır. Temel olarak, üretiminde kırmızı kil, nadir durumlarda kullanılır - beyaz. Sonuç olarak, kaplama malzemesi beyaz, sarı, pembe ve bazen koyu kahverengi gibi çeşitli renk tonlarına sahip olabilir.

Sarı, kayısı ve beyaz renkli ürün ise çok nadir bulunan kireçle aşırı doygun kil kullanılarak elde edilir.

Elemanları hafif tonlarla doyuran bazı üreticiler, üretim sırasında ön malzemenin artan nem emilimini etkileyen kireç ekler.

Ek pigmentler yardımıyla koyu kahverengi elde edilir. Kahverengi ve pişmiş toprak tonları elde etmek için imalat sırasında kile manganez eklenir.

Kaplama elemanları, binanın duvarlarını çeşitli etkilerden (mekanik ve doğal) koruyan bir kabuğun işlevini yerine getirir, bu nedenle yüksek kalitede olmalıdırlar:

- mekanik şoklara ve üst sıralardan gelen yüke karşı stabilite için artan mukavemet gereklidir;

- minimum nem emilimi: nemi emmemelidir, böylece daha sonra binaya nüfuz etmez;

- donma direnci: sayısız donma ve çözülmeye dayanmalıdır;

- renk haslığı: güneş ışığı ve ultraviyole ışınlarının etkisi altında solmaz.

Ayrıca seramik tuğlalar avantajlarından mahrum değildir. Avantajları aşağıdakileri içerir:

- iyi ses yalıtımı, çünkü bu yapı malzemesi gürültüden korunma için SNiP kurallarına uygun olarak gerçekleştirilmektedir;

- çevre dostu: elementlerin üretimi için doğal malzeme kullanılır - kil, bu bakımdan toksik değildir;

- düşük ısı iletkenliğine sahiptir.

Açıklama

GOST 530-2012'ye göre, sıradan tuğlalar, daha önce bir saflaştırma aşamasından geçen sıradan kilden elde edilir. Ayrıca, üretim için çeşitli safsızlıklar kullanılır. Daha sonra bitmiş hammadde kalıplara preslenir ve +1000 derece sıcaklıkta pişirim için teslim edilir. Bu işlem sonucunda kırmızı malzeme elde edilebilir.

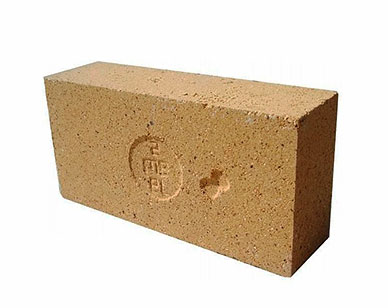

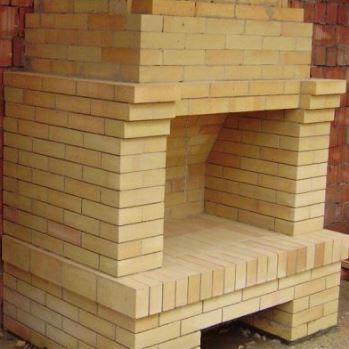

Üretim sırasında sıradan ve şamot kili kullanılmışsa, ortaya çıkan ürüne şamot denir. Soba ve şömine yapımında kullanılabilen refrakter yapay bir taştır.

Kırmızı tuğlanın ağırlığını bu makaleden öğrenebilirsiniz.

Klinker ve sıradan kil kullanıldığında klinker elde etmek mümkündür. Ortaya çıkan ürün, yüksek mukavemet ve ısı kapasitesi ile karakterize edilir. Ürün bodrum ve bodrum yapımında kullanılmaktadır. Klinker ayrıca yol yüzeylerinin düzenlenmesinde ve evlerin iç ve dış duvarlarının dekorasyonunda da kullanılabilir.

Bu yazıda silikat beyaz tuğla maliyetini öğrenebilirsiniz.

Videoda - sıradan bir tuğlanın boyutu:

Bu makalede belirtilen silikat tuğlanın ağırlığı nedir.

Kil tuğlanın avantajları

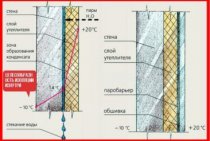

Arttıkça işaretlemedeki dijital gösterimler, ürünün daha düşük bir marka veya sınıfa kıyasla daha kaliteli olduğunu gösterir. Ancak bazen yükü diğer taşıyıcı elemanlardan kaldırmak için sadece bu tür örneklerin kullanılması tavsiye edilir. Çoğu zaman, termal koruma nedeniyle, dış duvarlar aşırı, makul olmayan derecede yüksek bir kalınlığa ve mukavemete ve sonuç olarak temeli ezen ve tahrip eden büyük bir ağırlığa sahiptir. Bu nedenle, katı bir tuğla yerine, daha düşük hacimsel ağırlığa sahip olan ve daha düşük termal iletkenliğe sahip olmalarına rağmen, sağlam muadillerine göre daha düşük olmayan gözenekli, gözenekli-içi boş veya oyuk kullanılması tavsiye edilir. Ek olarak, bazen daha büyüktürler, bu da malzeme tüketimini ve 1 kare maliyetini azaltır. m duvarcılık.

Seramik tuğla neyden yapılmıştır?

//www.youtube.com/watch?v=ki5niVl1zoI

Seramik tuğlaları oluşturan ana madde sıradan kildir - su eklendiğinde plastisite kazanan, kuruduktan sonra şeklini koruyan ve ateşlendiğinde taş durumuna sertleşen bir mineral kütlesi.Kil her yerde bulunur, ancak tek bir tortuda bile, katmanların derinliğine bağlı olarak özellikleri değişebilir. Kil hammaddelerinin temeli, kural olarak 4 mineraldir: kaolinit, illit, montmorillonit ve kuvars. Tuğla yapımında dikkate alınan kil özellikleri:

- Plastisite, kuvvet etkisi altında çökmeden şekil değiştirme ve eylemin sona ermesinden sonra onu tutma yeteneğidir. Yüksek, orta, orta ve düşük plastik ve ayrıca plastik olmayan killer vardır.

- Bağlama yeteneği - plastik olmayan kapanımlar eklerken plastisitenin korunması. Yüzde olarak ifade edilen (20'den 80'e kadar) kum miktarını kendi ağırlığına bağlama yeteneği ile ölçülür.

- Havada ve yangında büzülme - kurutma ve ateşleme sırasında sırasıyla numunelerin boyutunda değişiklik.

- Kekleme - ısıtıldığında taş benzeri bir duruma sertleşme özelliği. 1100°C'ye kadar sinterleme sıcaklığına sahip killer, 1100 ila 1300°C aralığında düşük sıcaklık olarak kabul edilir - orta sıcaklık; 1300°C'nin üzerinde - yüksek sıcaklık.

- Refrakterlik - ısıtıldığında erimeme yeteneği. Yüksek refrakterlik (1580 ° C'den düşük olmayan), porselen üretimi için kullanılan saf yüksek plastik kaolinit killerine sahiptir. Refrakter killer, az miktarda safsızlık ve 1350'den 1580 ° C'ye kadar yangın direncine sahip kanalizasyon boruları ve kaplama tuğlalarının üretimi için kullanılır. Eriyebilir killer, tuğla, blok ve kiremit üretimi için kullanılan 1350 ° C'nin altında yangın direncine sahip, bileşimde heterojen olarak kabul edilir. Kilin belirli ürünlerin üretimi için uygunluk derecesi, mineral, kimyasal ve granülometrik bileşimine bağlıdır.

düzenleyici katkı maddeleri

- zayıflamış - toplu kalıplamayı kolaylaştıran ve büzülmeyi azaltan inorganik maddeler: kum, kül, cüruf;

- yanabilir - yoğunluğu azaltan ve gözenekliliği artıran organik kapanımlar: talaş, toz kömür ve turba;

- özel olanlar - pişirme sıcaklığını düzenleyen demir içeren cevherler ve kumtaşı, ülfit-alkol ozanı oluşumunu kolaylaştırır, bitmiş tuğlada istenen renkte metal oksitleri renklendirir.

Hammadde işleme adımları

Kırmızı tuğlanın bir parçası olan kil, bitmiş bir ürün olmadan önce aşağıdaki adımlardan geçer:

- çıkarma ve hazırlama;

- kalıplama ve kurutma;

- yanıyor.

Genellikle, bir taş ocağında çıkarılan kil, yabancı inklüzyonların birincil öğütülmesi ve kaba temizliğinin gerçekleştiği işleme yerine taşınır. Daha sonra kurutma, son kırma, eleme ve %9-12'ye kadar sonraki presleme için gerekli nem gerçekleştirilir. Kalıplama presi, toza gerekli şekli verir, bundan sonra hammadde, sıcaklıktaki kademeli artış nedeniyle, tuğla yüzeyinin dokusunu bozmayan homojen bir su buharlaşmasının olduğu kurutma odasına beslenir.

Isıtma, pişirme ve soğutmadan oluşan kavurma, hazırlanan hammaddelerin bir konveyör ile beslendiği özel bir fırında gerçekleşir.

Isıtma, pişirme ve soğutmadan oluşan kavurma, hazırlanan hammaddelerin bir konveyör ile beslendiği özel bir fırında gerçekleşir.

Böylece kil, gerekli özelliklere sahip bir yapı malzemesine dönüşür - tuğla.

Kilin yanı sıra, seramik tuğla ve duvar bloklarının üretimi için ana hammadde, kömürün zenginleştirilmesi sırasında ve ayrıca esas olarak alüminosilikat cam, kilden oluşan termik santrallerden kül yakıtının yanması sırasında oluşan endüstriyel atık olabilir. ve kuvars. Bu tür hammaddeleri kullanmanın zorluğu, özelliklerinin kararsızlığında yatmaktadır.

Avantajlar ve dezavantajlar

Refrakter malzemenin olumlu özellikleri arasında aşağıdakiler belirtilmiştir:

- nispeten küçük ağırlık;

- sıcaklık değişiklikleri ile iyi baş eder;

- agresif dış faktörlerin etkisine dayanır;

- hızlı ısıtma ve yavaş soğutma ile kendini gösteren iyi ısı kapasitesi ve atalet;

- şekil ve boyuttaki farklılıklar;

- dahil 1690 ° C'ye kadar sıcaklıklara dayanma yeteneği;

- farklı ton ve dokuların varlığı nedeniyle her türlü talebin çekici görünümü ve tatmini.

Ana dezavantajlar aşağıdaki noktalardır:

- tuğlanın artan mukavemet özelliklerine sahip olması nedeniyle kesme ve kesme sorunu;

- yüksek fiyat.

Alümina (şamot) tuğlaları hakkında birkaç söz söylenmelidir. Diğer türler arasında özel bir güce sahiptir ve uygun bir fiyatla ayırt edilir. Refrakter malzeme, özellikleri grafit ve kok maddelerinden tozun eklenmesiyle geliştirilmiş alüminosilikat tipi özel bir kile dayanmaktadır.

Şamot tuğlaların özellikleri hakkında daha fazla bilgi edinin.

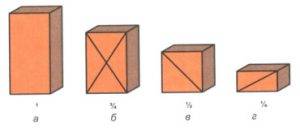

Boyutlar ve şekil

Düz kenarları ve köşeleri olan dikdörtgen paralel yüzlüdür. Kil tuğlası aşağıdaki boyutlara sahiptir: 250 × 120 × 65 mm. Ateşleme kaçınılmaz büzülme ile doludur, bu nedenle toleranslar vardır, mm:

- Uzunluk - ±6.

- Genişlik - ±4.

- Yükseklik - ±3.

- eğrilik için:

- yüzey — ±4;

- kaburgalar - ± 5.

Formun sık görülen bir dezavantajı, köşelerin ve nervürlerin körelmesi ve itilmesidir. Bir üründe, 15 mm'den fazla olmayan bu tür iki kusura izin verilir. Bu dezavantaj, duvarın mukavemetini etkilemez, ancak düzensizlikleri doldurmak için daha fazla harç tüketimini gerektirir. Kil tuğlaların standart boyutları yalnızca yükseklikte değişebilir: bir buçuk (88 mm), çift (138 mm). Standart olmayan başka tuğla boyutları da vardır:

- çeyrek;

- sekizli;

- restorasyon.

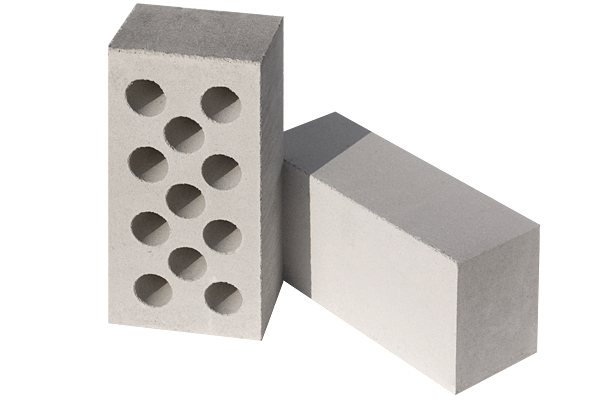

Boşluk sınıflandırması:

- Tam gövdeli bir numune, toplam hacmin %13'üne kadar teknik deliklere sahip olabilir.

- %45'e kadar delikli. Isı yalıtım özelliği daha yüksektir ve bu da duvar kalınlığının mukavemet kaybı olmadan azaltılmasını sağlar.

İşaretleme

Bu yapı malzemesinin sınıflandırma kolaylığı ve seçim kolaylığı için, malzemenin özelliklerini hemen belirleyebileceğiniz bir işaretleme geliştirilmiştir. Ürünlerin boyutlarını, sıcaklık özelliklerini ve teknik özelliklerini yansıtır.

Şamot tuğlaların en popüler markaları: SHA, SHB, SHAK, SHUS, SHV, PV ve PB.

ShB 5 SL olarak işaretlenmiş bir çubuk örneğini kullanarak, üreticiden gelen verileri deşifre edeceğiz.

Sh - ürünün şamot alüminosilikat tuğla tipine ait olduğunu gösteren bir mektup; B - GOST gerekliliklerine göre yapılmış ve yangına dayanıklılık sınıfı B'ye ait tuğla. Ayrıca A sınıfı vardır.

Sh - ürünün şamot alüminosilikat tuğla tipine ait olduğunu gösteren bir mektup; B - GOST gerekliliklerine göre yapılmış ve yangına dayanıklılık sınıfı B'ye ait tuğla. Ayrıca A sınıfı vardır.

A sınıfı şamot tuğla, 1350 C'ye kadar sıcaklıklara ve B sınıfı - 1400 C'ye kadar dayanabilir.

GOST işareti, yapı ürününün belirtilen parametreler listesine uygunluğunu garanti eder: bütünlük, boyutlara uygunluk, dayanıklılık, çalışma sıcaklığı.

Bu yerde bir sayı varsa, Ш'den sonra bir harf yoksa, şamot tuğlanın üreticinin özelliklerine göre üretildiği anlamına gelir.

Şeklin kendisi, aşağıdaki tabloda belirtilen geometrik parametreler anlamına gelir. Yani örneğimiz 230x114x65 mm ölçülerine tekabül etmektedir.

SL - ürünün üreticisini belirtir. SL burada Sukholozhsk refrakter tesisi ve BG Bogdanovichsky.

Ayrıca her marka içinde daha derin bir sınıflandırma vardır: şekle, boyuta, termal iletkenliğe göre.

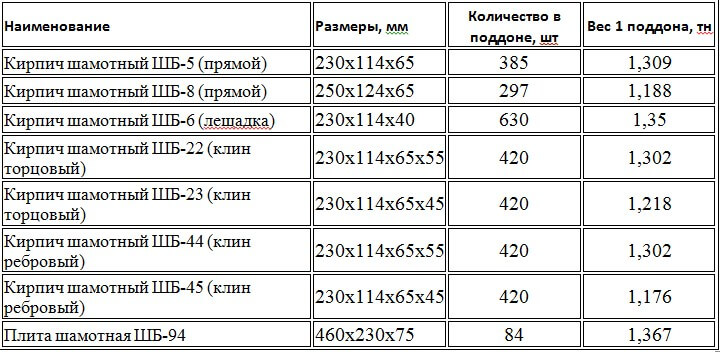

GOST 8691-73'e göre yaygın şamot tuğla tiplerine sahip tablo:

Şamot tuğlaların standart dikdörtgen şekline ek olarak, yamuk ve kama şeklinde olanlar da vardır.

Sıradan tuğla çeşitleri

Tuğla, yüksek mukavemet özellikleri ile karakterize edilen bir üründür. Ayrıca, yapı malzemesi uzun bir hizmet ömrüne sahiptir. Duvarcılık işlemi tüm gereksinimler dikkate alınarak gerçekleştirildiyse, inşa edilen yapının sınırsız bir hizmet ömrü vardır.

Bu makalede bir buçuk silikat tuğlanın boyutları nelerdir?

Bu ürünün sınıflandırılması kullanılan kil türü dikkate alınarak yapılmaktadır. Bunun sonucunda beyaz, kırmızı (seramik), kil ve dekoratif taş gibi ürünleri öne çıkarmakta fayda var. Tüm ürün türlerinin en eskisi kırmızı tuğladır.

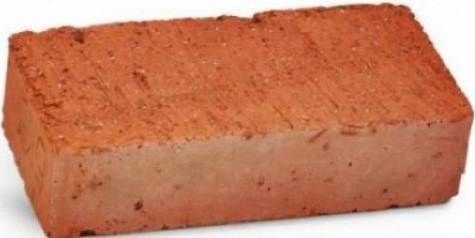

kırmızı

Böyle bir ürün, preslenmiş kil briketlerin pişirilmesiyle elde edilir. Çok uzun süredir inşaat alanında temel, duvar ve bölme yapımında sıklıkla kullanılmaktadır. Ayrıca fırınların ve koruyucu yapıların yapımında da aktif olarak yer almaktadır. Bu tür sıradan ürün bugün evrensel olarak kabul edilir.

Bu makalede hangi boyutlarda sıradan seramik tuğlalar belirtilmiştir.

Mükemmel şekilde yanmış kırmızı bir taş, çarpma sırasında yüksek ve net bir ses çıkarır. Ürün yanmışsa, onu seçerken siyah çekirdeği düşünebilirsiniz. Böyle bir taş yaygın olarak kullanılmayacak, sadece temel atarken kullanılabilir. Klasik boyutlardaki düz kırmızı tuğla, 3.5-3.8 kg ağırlık ile karakterize edilir.

GOST 530 2012'ye göre seramik tuğlanın neye benzediğini bu makalede bulabilirsiniz.

Kırmızı tuğla için kendi işareti geliştirilmiştir. Bu sayede belirli bir ürünün hangi kalite özelliklerine sahip olduğunu deşifre etmek mümkündür. Kırmızı tuğlanın işaretlenmesinde, ürünün sıkıştırmada dayanabileceği basıncı gösteren bir sayı vardır. Basınç kg/cm2 olarak ifade edilir. Bir küp malzemeyi yaklaşık 1700 kg tartın. 1 m3 480 tuğla içerir.

Beyaz

Bu ürünü elde etmek için bir silikat baz kullanılır. Buna dayanarak, böyle bir ürüne silikat adı verildi. Beyaz taş hafifliği ile karakterize edilir, kırmızıya kıyasla daha az güce sahiptir. Ek olarak, silikat tuğla, çok yönlülüğünde kırmızıdan daha düşüktür.

Makalenin açıklamasında beyaz bir buçuk tuğlanın hangi boyutta olduğu hakkında.

Böyle bir ürünü sadece duvar ve bölme yapımında kullanmak mümkündür. Örneğin, yüksek sıcaklıkların gözlendiği yapılar inşa ederken böyle bir taş kullanmaya değmez. Ve hangi sıcaklığın koymak için en uygun olduğu hakkında tuğla makaleyi oku.

Dekoratif

Bu ürün türü, sorumlu olayların uygulanması için özel olarak üretilmiştir. Kural olarak, bu, duvar yüzeyine yüksek talepler getiren duvarların yapımını ifade eder. Böyle bir ürün kesinlikle düzenli bir şekle sahiptir, tuğla düzdür, parlak bir yüzeye sahiptir.

Makale, standart tuğla boyutlarını açıklamaktadır.

Çekici görünümünden dolayı böyle bir taşa "cephe" adı verildi. Dekoratif tuğla kullanırsanız, sadece dış duvarların güzel duvarını elde etmekle kalmaz, aynı zamanda inşa edilmiş yapıları daha fazla bitirmeden odaları döşerken de kullanabilirsiniz.

Evin içinde dekoratif tuğlalar kullanırken, dikişlerin kesilmesine özel dikkat gösterilmelidir.

Kil

Sıradan kil taşı, paralel boru şeklinde üretilen bir yapı malzemesidir. Böyle bir ürün, kesin olarak belirlenmiş boyutlarla karakterize edilir. Düşük erime noktalı kil, bazen yağsız katkı maddelerinin eklendiği bir hammadde olarak kullanılır.

Tuğla fabrikada üretiliyorsa, orada yerel hammaddeler kullanılır. Açık ocaklarda kil çıkarılır. Bu amaçlar için ekskavatörler kullanılır. Bundan sonra ortaya çıkan hammaddeler tesise gönderilir.

Makale, tam gövdeli bir seramik tuğlanın boyutunu açıklamaktadır.

Standart bir palete kaç tane kırmızı tuğla sığar burada açıklanmıştır.

Üretim özellikleri

Üretim yöntemleri şu şekilde ayrılır:

- yarı kuru presleme;

- eksik ateşleme veya sadece termal kurutma;

- pişirme killeri ve karışımları.

Safsızlık içermeyen kil doğada nadiren bulunur. Çok yağlı veya tersine yağsız kilden yapılan ürünler kırılgan olacaktır.Yüksek kaliteli yapı malzemeleri elde etmek için doğru oranlar çok önemlidir. Üretim süreci aşağıdaki algoritmaya sahiptir: hazırlanan kil karışımı kalıplara konur, ardından tuğla kurutulur (6 ila 15 gün arası). Bu aşamada hammadde üretimi sona erer. Ateş tuğlaları özel fırınlarda 900-1000°C sıcaklıkta kili seramik haline getirecektir. Erime süresi ve sıcaklığı markaya ve dereceye göre değişir.

Zanaat koşullarında, yakacak odunlu bir çukurun üzerine kurulmuş bir demir fıçıdan bir fırın yapmak da mümkündür. Daha iyi pişirme için aralarında boşluk bırakarak ham tuğlaları bir fıçıya yerleştirin. Altında seyreltilmiş ateşle 20-22 saat ısıtılmalı, daha sonra yaklaşık 6 saat namlu kendi kendine soğumalıdır. Bitmiş ürünleri çıkarın.

Fiyat:% s

Sıradan tuğlanın mükemmel mukavemet özelliklerine, dayanıklılığa ve estetik çekiciliğe sahip olmasının yanı sıra, düşük bir fiyatla da övünebilir. Bir malzeme yaklaşık 6-14 rubleye mal oluyor, hepsi seçtiğiniz ürün türüne bağlı.

Tuğla, onsuz herhangi bir yapı hayal etmenin imkansız olduğu bir malzemedir. Bu, çeşitli yapıların yapımında kullanılabilecek evrensel bir üründür. Birçok inşaatçı bu malzemeyi seçiyor çünkü iyi bir fiyata uzun süre dayanacak yüksek kaliteli ve dayanıklı bir bina elde etmek mümkün.

özellikler

Refrakter tuğlaların özellikleri, seramik veya silikat muadillerine sahip olanlardan çarpıcı biçimde farklıdır. Refrakter çubuğun ana bileşeni kildir. Diğer tüm bileşenler, yapı malzemesinin kalitesi, özellikleri ve türünün bağlı olduğu özel katkı maddeleridir. Ancak tüm ek maddeler, hatasız olarak orijinal özelliklerini yüksek sıcaklık koşullarında koruma yeteneğine sahiptir.

Refrakter tuğlalar genellikle endüstriyel üretimde kullanılır, bu nedenle kalite ve özellik gereksinimlerini karşılamaları gerekir. Kusurların herhangi bir tezahürü, büyük mali kayıplar anlamına gelen bir arızaya yol açacaktır.

Böyle bir tuğlanın önemli bir özelliği yangın güvenliğini sağlamaktır: yangını izole edebilen bir malzemedir.

Her tür refrakter tuğlada bulunan özellikler:

- Düşük ısıl iletkenlik seviyesi, ısıtma ekipmanı tasarımında ısının korunmasını sağlar.

- Termal atalet varlığı. Ateşe dayanıklı tuğla çabuk ısınır, ancak yavaş soğur.

- Sıcak gaz, cüruf, metale dayanma yeteneği.

- Termal enerjinin birikmesi ve müteakip transferi için optimum ısı kapasitesi seviyesi.

- Malzemenin tüm özelliklerini korurken yüksek sıcaklıklara karşı artan direnç.

- Hacimsel parametrelerin değişmezliği. Böyle bir tuğla pratikte büzülme ve büyümeye maruz kalmaz: bu göstergeler % 0,5-1 aralığında kalır.

Ateş tuğlaları nelerden yapılmıştır?

Bugün, ekonomik faaliyetlerde çeşitli malzemeler yaygın olarak kullanılmaktadır - aşağıdaki ateşleme dışı teknolojiler kullanılarak elde edilen tuğlalar ve bloklar:

- kireç-kum karışımının otoklavda sertleştirilmesi;

- su ve çimento ile ezilmiş kireçtaşı kayalarının bir karışımının aşırı preslenmesi.

Hammadde türünden bağımsız olarak, tuğla boşluklarının yüksek sıcaklıkta işlenmesinin olmamasıyla birleştirilirler.

silikat tuğla

Karışım bileşenleri

Kum, doğal veya yapay (endüstriyel atık) 0,1 ila 5 mm arasında homojen küçük, çeşitli mineral taneciklerinden oluşan gevşek bir kütledir.Tuğlanın içerdiği kumun kalitesi, bitmiş ürünün kalitesini ve üretim teknolojisinin özelliklerini belirler. Kum tanelerinin yüzeyinin geometrik şekli ve dokusu, ham karışıma istenen şekli verme kolaylığı ve bir otoklavda ısıtıldığında kireçle etkileşimin yoğunluğu açısından önemlidir. Keskin açılı dağ kumları, düzgün nehir kumlarının aksine kireci daha iyi tutar. Taş ocağı kumu yabancı kalıntılardan önceden temizlenmelidir.

Bir sonraki bileşen, 40-100 mm boyutunda ezilerek ve ardından en az% 90 kalsiyum karbonat - tebeşir, kireçtaşı, kireçtaşı tüf ve mermer içeren kayaların 1100-1200 ° C sıcaklıkta pişirilmesiyle elde edilen kireçtir. Sıcaklığın etkisi altında, kireçtaşı karbondioksit ve kireci bozar. Silikat tuğla üretiminin tüm aşamalarında artezyen kuyularından su kullanılır.

Ayrıca tuğla üretiminde, kireç-cüruf ve kireç-kül karışımları, kumun tamamen veya kısmen silika içeren endüstriyel atık - termik santrallerden ve cüruf külü ile değiştirilmesiyle kullanılır. Atık ve sıradan silikat tuğlalardan yapılmış kaliteleri aynıdır.

Hiper presleme ile elde edilen tuğla

//www.youtube.com/watch?v=HrJ-oXlbD5U

Pişmemiş tuğlalar için başlangıç malzemesi, bağlayıcı olarak Portland çimentosu veya kireç, çeşitli mineral dolgu maddeleri (kum, ezilmiş kabuklu kaya), su ve inorganik boyalardan oluşan karışımlardır. Ateşlemeyen teknolojilerde, yapay olarak taş benzeri bir yapı oluşturmak için hidrolik bağlayıcıların bileşenlerini nemlendiren su gereklidir, bu nedenle bu tür tuğlaların dezavantajı düşük ısı direncidir. Kural olarak, 300 ° C'nin üzerinde kritik değerlere ulaşıldığında, tuğlanın hızla gücünü kaybetmesi nedeniyle kimyasal olarak bağlı su salınımının reaksiyonu tetiklenir.

Teknoloji Özellikleri

Hammaddelerin hazırlanması ve boşlukların kalıplanması aşamalarında, ateşlemesiz teknoloji beton blokların imalatına benzer, ancak böyle bir tuğlanın ilk malzemesi preslenerek sıkıştırılmış bir dolgu maddesi içerir - ezilmiş kabuk kaya, taş işleme atığı vb. Su sadece çimento hidratasyonu için tüketildiğinden çok daha az miktarda su gerektirir. Son form, hiper presleme ile verilir - güçlü, 1 metrekare başına birkaç tona kadar. cm, karışımı özel bir formda sıkıştırarak, daha sonra gerekli mukavemeti elde etme sürecini hızlandırmak için ürünler depolanır veya buharda pişirilir.

Pahalı yüksek sıcaklık aşamalarının olmaması nedeniyle teknolojinin basitliği, onu her yerde, genellikle bitmiş ürünün kalitesine zarar vererek mümkün kıldı.

Bunlar, konut ve endüstriyel inşaatlarda kullanılan çeşitli tuğla, blok ve kaplama malzemelerinin imalatında kullanılan ana malzemeler ve teknolojilerdir.

//www.youtube.com/watch?v=theYzuMyhIw

Uygulama kapsamı

Sıradan veya yapı kil tuğlaları genellikle bir sonraki adımda sıvanacak veya kaplanacak olan dış ve iç duvarlar için kullanılır. Yüzey, daha iyi kavrama için geometrik bir desene sahip olabilir, ancak su ve donun agresif etkilerine karşı çok dayanıklı değildir.

Sıradan seramik tuğlaların ve çeşitli köşe türlerinin (yuvarlak veya düz) çok çeşitli renk ve tonları, işleri bitirmek ve karmaşık şekiller oluşturmak için onu kaliteli bir malzeme haline getirir. Suya, dona karşı dayanıklıdır ve tüm dış mekan uygulamaları için uygundur. Genellikle ısı iletkenliğini artıran içi boş bir tip kullanılır.

Klinker kaplama tuğlaları, mukavemet ve dayanıklılık açısından granit ile karşılaştırılabilir. GOST'lere göre, asitliğe en az% 95 ve su emilimine -% 2'den fazla değil.Sadece iyi plastisiteye sahip ve minimum miktarda katkı maddesi içeren refrakter şeyl dereceli kilden yapılır. Böyle bir ürün tamamen pişene kadar daha yüksek sıcaklıklarda (1200 °C) fırınlanır. Yollar, basamaklar, park yerleri ile döşenmiştir.

Pres tozu üretim teknolojisi

Pres tozu, oldukça konsantre bir kil maddesidir. Üretiminde kayma yöntemi kullanılmaktadır. Bu durumda, kil kütlesi, yaklaşık %45'lik bir nem içeriğinin gerekli olduğu bir kayma halinde kaynar su ile seyreltilir. 0.25 MPa'lık bir basınç kullanılarak yabancı taş safsızlıkları belirlenir ve uzaklaştırılır. Ayrıca, kütleyi temizledikten sonra çamur havuzuna yerleştirin. Orada bir kompresör tarafından işlenir ve bir sprey kurutucuya yerleştirilir. Bitmiş bileşimde nem içeriği %10'u geçmemelidir.

Ardından presleme yapılır. Seramik tuğlaları işlerken çeşitli presleme modları uygulayabilirsiniz:

- tek taraflı ve iki taraflı;

- tek ve çoklu;

- perküsyon ve pürüzsüz.

Preslemeden sonra hammadde, sıcaklığın başlangıçta 120-150°C'ye ayarlandığı özel kurutucularda kurutulmalıdır. Kurutma işlemi 24 saate kadar sürer. Çıktıktan sonra tuğlanın nem içeriği %6 olmalıdır.

Kurutma aşaması biter bitmez ürün fırına alınır ve 900-1000°C sıcaklıkta pişirilir.

Niteliksel olarak üretilmiş ürünler, net bir dikdörtgen şekle ve belirgin kenarlara sahip ön tarafa sahiptir. Nadir durumlarda, kenarlar düzensizdir ve köşeler eğimlidir. Seramik tuğlalar, dikey ve yatay olarak yönlendirilmiş, tam ve eksik boşluklarla yapılır.

Seramik tuğla hemen hemen tüm binalarda amacını buldu:

- temeli atarken;

- taşıyıcı duvarların ve bölmelerin yapımında;

- fırınlar ve şömineler için;

- bina kaplaması için.

Özellikler

Şamot tuğlalarını karakterize eden niteliksel göstergeler, devlet tarafından sıkı bir şekilde kontrol edilir. GOST, şamot tuğlaların ağırlığını ve boyutlarını, yüzde alüminyum oksit içeren hammaddelerin bileşimini ve ayrıca teknolojik özellikleri yansıtan göstergeler içerir: mukavemet, geometrik parametreler, yangına dayanıklılık, gözeneklilik.

Ana göstergeler tabloda gösterilmiştir:

Ürünlerin imalatında, birçok üretici GOST tarafından öngörülen koşullar yerine kendi özelliklerine göre yönlendirilir. Bu nedenle, bir malzeme seçerken, hangi tuğlanın alınacağı sorusu ortaya çıkar. Gerçekten de, bir dizi özelliğe göre, GOST'a göre ve üreticinin özelliklerine göre üretilen ürünler çoğu zaman örtüşmez. Bu durumda, mümkünse, daha kaliteli olduğu için GOST işaretli malları satın almak daha iyidir.

Geometrik parametrelere gelince, GOST, 230x113x65 mm standart bir dikdörtgen ürünün boyutunu belirtir ve bu, tuğla yapıların inşası için en uygun malzeme olarak kabul edilir. Ancak bugün diğer boyutsal özellikler de kabul edilebilir, bu nedenle pazar farklı üreticilerin çeşitli ürünleriyle dolu.

Ürünlerin kütlesi de farklı göstergelere sahiptir ve GOST - 3,7 kg'a göre izin verilen ağırlıkla 2,8 kg ile 4,5 kg arasında değişmektedir. Satın alırken bunu unutmayın, çünkü malzemenin ısıl iletkenliği kütleye bağlıdır. Isıyı odada tutmak için daha büyük kütleli bir malzeme seçmeniz gerekir, çünkü küçük bir ağırlık termal iletkenliğini arttırır.

Yapı malzemesinin bileşimindeki kantitatif alüminyum oksit içeriği, kimyasallara, alkalilere ve yüksek sıcaklıklara karşı dirence bağlıdır. Bu elementin bileşimdeki içeriği, malzemenin yapısını etkileyerek gözenekli hale getirir. Gözenekli bir tuğla uzun süre ısınır, ancak normalden daha uzun süre soğuyarak ortaya çıkan ısıyı korur.

Aynı zamanda, artan gözeneklilik ile mukavemet azalır. Bu nedenle, seçmeye değer

Elinizde çeşitli seçenekleri tutarak bir tuğlanın gözenekliliğini belirleyebilirsiniz.

Özetle böyle bir yapı malzemesi seçerken üretim standartları, boyutları, ağırlığı, alüminyum oksit içeriği ve yoğunluğu dikkate alınması gerektiğini söyleyebiliriz.

Seramik tuğla üretim prensibi

Tuğla üretimi 3 yöntemle gerçekleştirilir:

- Plastik yöntem en uygulanabilir olarak kabul edilir. Bu yöntem kullanılarak, %17-30 nem içeriğine sahip bir kil bileşimi, bir kayışlı presten ekstrüde edilir ve ardından fırınlanır.

- Bu yöntemi kullanmak için hammadde gereklidir. Yaklaşık %10 nem içeriğine sahip kil kütlesinden kalıplanmıştır. Güçlü presleme ile kalıplanır. Ancak bu yöntemle yapılan malzeme nemi yüksek olan binalarda kullanılmamalıdır.

- Yarı kuru presleme yöntemi. Bu yöntem, bir toz bileşimin 40 MPa'ya kadar basınç altında preslenmesini içerir.