Kendin yap meyve suyu presleri

Kendi elinizle bir meyve suyu presi yapmak oldukça mümkündür, asıl mesele bu tür ev yapımı ürünlerin çalışma şemalarını ve çizimlerini bulmaktır, bu zor olmayacaktır. Halihazırda bu tür ekipmanların üretiminde deneyime sahip olan bu ev ustalarının çoğu, cihazlarının fotoğraflarını ve hatta üretim sürecini ve çalışma prensibini ayrıntılı olarak gösteren videoları paylaşmaktan mutluluk duyar.

Ev yapımı meyve suyu presleri

Çoğu zaman, kendi elleriyle vidalı presler yapmaya çalışırlar. Bu arada, kalifiye bir tornacı olmadan böyle bir cihaz için güçlü bir vida yapmanın işe yaramayacağı unutulmamalıdır. Vida mekanizmasını her sürücünün cephaneliğinde bulunan geleneksel bir kriko (mekanik veya hidrolik) ile değiştirirseniz, üçüncü taraf uzmanlar olmadan ev yapımı bir pres yapabilirsiniz.

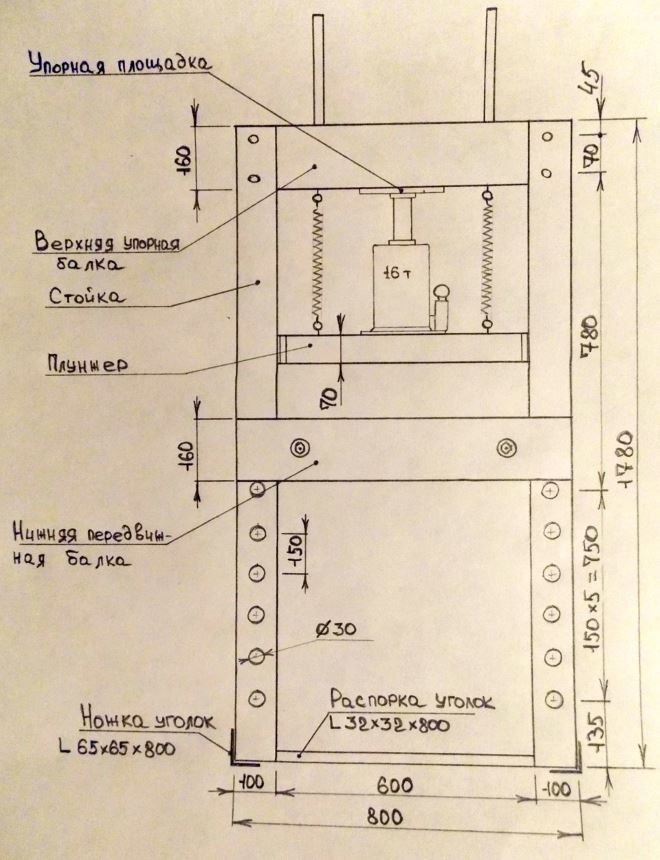

Bir araba krikosuna dayalı bir pres çizimi

Kendin yap meyve sıkacağının ana taşıyıcı elemanı çerçevedir.

Gücüne özel dikkat gösterilmelidir. Krikoya dayanacak ve gerekli basıncı yaratacak böyle bir çerçevenin üretimi için, 40x40 kesitli ve duvar kalınlığı en az 3 mm olan kare bir metal boru kullanabilirsiniz.

Ev yapımı presinizin çerçevesinin yüksekliğini hesaplarken, drenaj ızgaralarının, astarların ve hammadde torbalarının toplam kalınlığını ve ayrıca krikonun yüksekliğini dikkate almalısınız. Çerçevenin genişliği isteğe bağlı olarak seçilebilir - ana şey, sıkılmış suyu toplamak için oluşturulan açıklığa bir saklama tepsisinin yerleştirilmesidir.

Kriko basitçe piston üzerine yerleştirilebilir veya üst çubuğa sağlam bir şekilde sabitlenebilir

Elmalar veya üzümler için kendi ellerinizle bir pres tasarımı oluştururken, stabilitesine özel dikkat gösterilmelidir. Bu sorunu etkin bir şekilde çözmek için, çerçevenin altına, ayak görevi görecek ve ünitenin dengesini sağlayacak üç adet kare boru kaynak yapılabilir.

Paletin yerleştirileceği ayakların üst kısmına tahta veya tahtadan yapılmış bir sehpa yerleştirilir.

Elma, üzüm veya diğer preslerinizin çalışacağı drenaj ızgaraları sadece sert ağaçtan (meşe veya kayın) yapılmalıdır. Bu tür ızgaraların yapılacağı levhaların kalınlığı en az 20 mm olmalıdır.

Elma posası veya meyve suyu sıkmak için diğer hammaddelerin yerleştirileceği torbalar çeşitli kumaşlardan yapılabilir (önemli olan, böyle bir kumaşın oldukça dayanıklı olması ve ondan dikilen torbaların, oluşturulan yüksek basınç altında kırılmamasıdır. jak). Bu tür kumaşlar olarak, özellikle sıradan çuval bezi, jüt, pamuklu ve keten kumaşlar, basma ve sentetik malzemeler kullanabilirsiniz.

Ahşap çıtaları tutan bir çerçeve olarak, eski bir çamaşır makinesinden bir tank oldukça uygundur.

Hem kriko hem de vida mekanizmasının aynı anda kullanılmasını içeren daha karmaşık bir tasarım şemasına göre diğer hammaddeleri işlemek için kendi elinizle bir elma presi veya bir sıkma makinesi yapabilirsiniz. Böyle bir preste ikincisi, paslanmaz çelikten yapılmış delikli bir kasaya yerleştirilen meyve veya meyve kütlesini sabitlemek için kullanılır.

Gerekli basıncı oluşturan bir mekanizma olarak, presin çerçeve yapısının altına monte edilen bir kriko kullanılır. Üst ayağı ile kriko, baskı çerçevesinin yan kılavuzları boyunca hareket etme kabiliyetine sahip olan destek platformunun alt kısmına dayanır.Böylece, kriko kaldırıldığında, destek platformu da yükselir ve vidanın alt kısmı ile donatılmış pistona doğru hareket eder.

Kriko ile vidalı pres

Böylece, elma, üzüm ve hatta nar suyu elde etmek için bağımsız olarak etkili bir pres yapmak oldukça mümkündür ve bu, önemli finansal maliyetler, özel bilgi, beceri ve karmaşık ekipmanı kullanma becerisi gerektirmez.

yakıt peletleri nelerdir

Dışarıdan, pelet gibi yakıtlar, üretimleri için kullanılan ekipmana bağlı olarak çapı 5-10 mm olabilen ve uzunluğu 10-60 mm aralığında olan silindirik granüllerdir. Bu yakıtın üretildiği hammadde, aşağıdaki faaliyet alanlarında faaliyet gösteren işletmelerin üretim atıklarıdır:

- çeşitli amaçlar için ağaç işleri ve ağaç ürünleri üretimi (bu alanlarda faaliyet gösteren işletmelerin faaliyetleri sonucunda oluşan talaş ve talaşlar, ağaç tipi pelet üretimi için hammadde olarak kullanılır);

- tarım ürünlerinin yetiştirilmesi ve işlenmesi (bu durumda peletler saman, saman, buğday, pirinç veya karabuğday kabuğundan, ayçiçeği kabuğundan yapılır);

- ince fraksiyonları yakıt briketlerinin üretimi için de kullanılan kömür ve turba işlenmesi.

Yakıt peletlerinin rengi, hammaddeye ve hazırlanma teknolojisine bağlıdır.

Çoğu durumda, yakıt peletlerinin üretimi bu işletmeler tarafından gerçekleştirilir, bunun sonucunda ana faaliyet, bu tür yakıtların üretimine uygun büyük miktarda atık üretir. Böylece bu tür işletmeler sadece üretim atıklarını geri dönüştürme sorununu çözmekle kalmıyor, bundan ek kazanç da elde ediyor.

Kullanım verimliliği açısından, kömür hala tercih edilen yakıt türüdür, ancak yakıt peletlerinin buna kıyasla önemli bir avantajı vardır: bunların kullanımı, kazana yakıt sağlama sürecini mümkün olduğunca otomatikleştirmenize olanak tanır. Ek olarak, yukarıda belirtildiği gibi, odun peletleri ve saman peletleri düşük kül içeriğine sahiptir: değeri, geleneksel katı yakıtlardan 20 kat daha düşüktür.

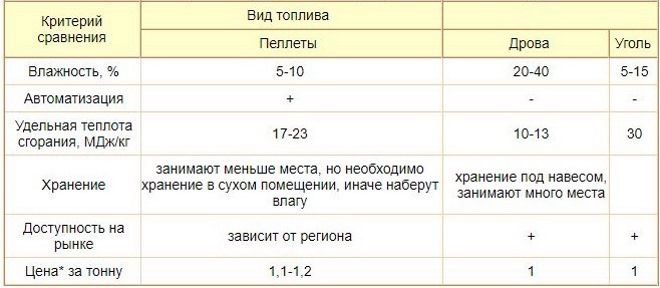

Farklı katı yakıt türlerinin karşılaştırılması

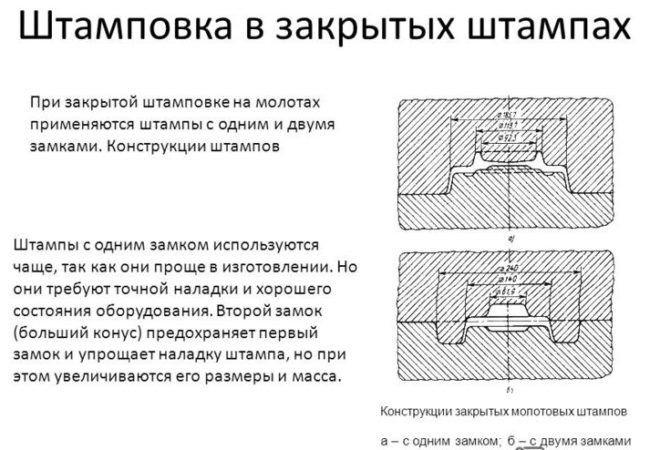

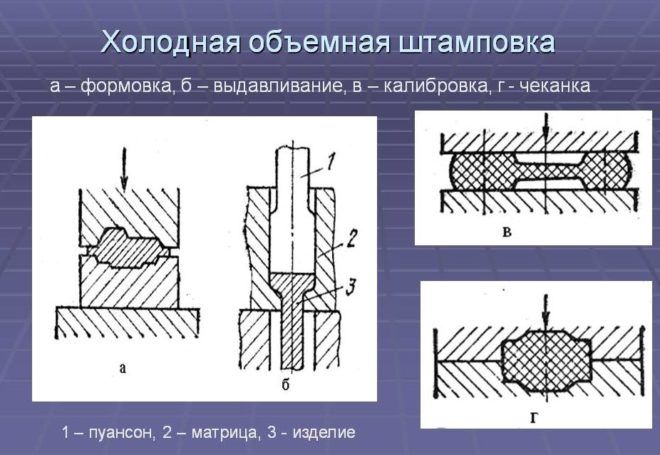

Açık ve kapalı kalıpların özellikleri

Damgalama ekipmanı, açık veya kapalı kalıplarla donatılabilir. Açık bir kalıpta, fazla metal, belirli bir işlevi yerine getiren bir çapak veya flaşa akar. Bu teknolojinin başlıca dezavantajları şunlardır: flaşta alaşımın kaybolması, çapakların giderilmesi sırasında kesilen lifler nedeniyle ürün kalitesinin düşmesi.

Kapalı kalıplar basit şekilli ürünler yapmak için kullanılır. Bu flaşsız teknoloji, metal tasarrufu, çapak alma maliyeti yok ve çok yönlü sıkıştırma nedeniyle yüksek ürün kalitesi sunar. Metal lifler kesilmez. Düşük plastisiteli alaşımlar için kapalı kalıp işleme yöntemi kullanılır. Ana dezavantajlar şunlardır: alaşımın doğru dozajına duyulan ihtiyaç, damganın karmaşık tasarımı.

Modern üretimde, damgalama ağırlıklı olarak elektronik parçaların yanı sıra uçak veya gemiler için parça üretimine izin veren bir hazırlık işlemidir. Elde edilen ürünler ayrıca teknolojik işleme bağlı olarak kaynak, kesme, perçinleme ve diğer işleme yöntemlerine tabi tutulur.

İlgili video: Sac metal damgalama

soru seçimi

- Mikhail, Lipetsk - Metal kesme için hangi diskler kullanılmalıdır?

- Ivan, Moskova - Metal haddelenmiş çelik sacın GOST'si nedir?

- Maksim, Tver - Haddelenmiş metal ürünleri depolamak için en iyi raflar nelerdir?

- Vladimir, Novosibirsk - Metallerin aşındırıcı maddeler kullanılmadan ultrasonik olarak işlenmesi ne anlama geliyor?

- Valery, Moskova - Kendi elinizle bir yataktan bir bıçak nasıl yapılır?

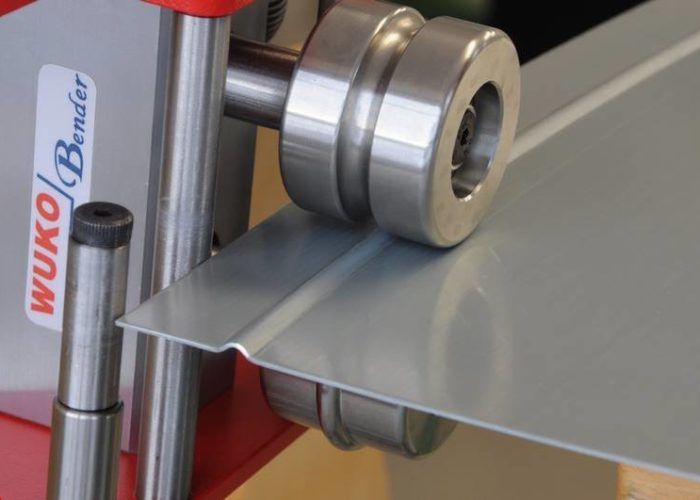

- Stanislav, Voronezh — Galvanizli çelik hava kanallarının üretimi için hangi ekipman kullanılıyor?

Metal işleme mekanizmaları

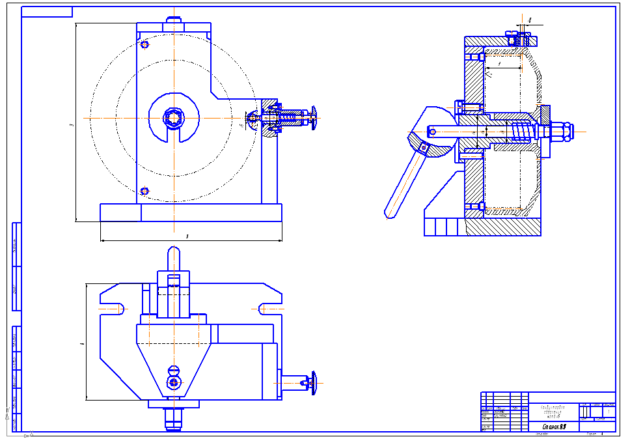

Hidrolik pres, 2 bin tona kadar önemli bir kuvvet geliştirme yeteneğine sahiptir. Kalın cidarlı ürünlerin bükülmesi veya kalıpta dövülmesi için kullanılır. Mekanizmanın hareketi, birbiriyle bağlantılı iki hidrolik silindirin farklı çaplara sahip pistonlarının hareketine dayanmaktadır. Bir metal damgalama presinin geliştirebileceği kuvvet miktarını belirleyen çaplardaki farktır.

Radyal dövme makinesi, silindirik ürünler elde etmek için şekillendirme işlemleri yapmak üzere tasarlanmıştır. Mekanizmanın tasarımı, parçanın ön ısıtılması için bir endüksiyon fırını içerir. İşleme sırasında iş parçası, dövme bölgesinden geçerken bir elektrik motoru tarafından döndürülür.

Elektromanyetik presler, yeni yüksek performanslı, uygun maliyetli delme ekipmanıdır. Çalışma prensibi, makinenin aktüatörünü metal bir parçaya yönlendiren bir elektromanyetik çekirdeğin hareketine dayanmaktadır.

Evde yakıt briket yapımı

Son zamanlarda konut ve endüstriyel binaları ısıtmak için yakıt olarak artan popülerlik kazanan yakıt briketleri elle de yapılabilir. Doğal olarak, yeterli miktarda ucuz hammaddeye erişim varsa, pelet üretimi için ekipman yapılması tavsiye edilir.

Yakıt peletlerinin üretimi için tasarlanmış ev yapımı cihazlar olarak, pres veya ekstrüzyon tipi ekipman kullanılabilir. Böyle bir cihazı hem hazır bir güç mekanizması temelinde hem de sıfırdan yapabilirsiniz. İlk durumda, ana çalışma gövdesi olarak bir hidrolik tahrik mekanizması ile donatılmış bir hidrolik kriko veya küçük bir pres kullanılır. Sıfırdan pelet üretimi için ekipmanın imalatında, gerekli basıncı sağlayacak bir güç gövdesi olarak bir kol veya vida mekanizması kullanılabilir.

Pelet üretimi için ev yapımı bir makinenin temeli olarak, fabrika granülatörünün tasarımını alabilirsiniz. Büyütmek için çizime tıklayın

Pelet üretimi için ev yapımı ekipmanın tasarım şemasından bağımsız olarak, böyle bir cihazın imalatında aşağıdaki teknik sorunların çözülmesi gerekir:

- pres için bir destek platformu yapın ve üzerine tüm yapısal elemanların sabitleneceği dikey raflar takın;

- uygun çapı kullanarak, önceden hazırlanmış karışımın presleneceği boşlukta bir makine matrisi yapın;

- peletler oluştururken karışıma baskı uygulayacak bir zımba yapın;

- zımbayı bir çubukla donatın ve güç hidrolik mekanizmasına bağlayın;

- büyük çaplı bir boru veya sac kullanarak, karışımın tüm bileşenlerinin karıştırılacağı bir tambur yapın;

- sacdan hammadde yüklemek ve bitmiş ürünleri boşaltmak için oluklar yapmak için.

Ev yapımı bir peletleyici montajı

Ev yapımı bir pelet presinin tüm elemanları, tabanına ve dikey raflara sabitlenmiştir. Bu durumda, birbirlerine göre doğru uzamsal konumlarını sağlamak gerekir.

Damgalama teknolojileri çeşitleri

İşleme boşluklarının damgalama işlemi, sıcak veya soğuk yöntemle gerçekleştirilebilir.Bu teknolojik çeşitler, özel ekipman kullanımını ve belirli metal işleme koşullarının kullanılmasını içerir.

Sıcak damgalama yöntemi, özel cihazlarda önceden belirlenmiş bir sıcaklığa kadar önceden ısıtılan iş parçalarını işler. Soğuk bir alaşımı işlemek için yeterli ekipman gücü olmadığında sıcak damgalama gereklidir. Isıtma cihazları elektrikli veya plazma fırınları olabilir. Bu yöntem, soğutma sırasında metalin büzülmesini dikkate alarak, bitmiş parçanın parametrelerinin doğru bir şekilde hesaplanmasını gerektirir.

Soğuk damgalamada parçalar, damgalama presinin elemanlarının mekanik basıncı nedeniyle oluşturulur. Soğuk damgalama, en yaygın metal işleme yöntemi olarak kabul edilir. Ek ekipman, karmaşık hesaplamalar ve parçaların mekanik olarak iyileştirilmesini gerektirmez. Bu yöntem sayesinde malzemenin mukavemet özellikleri artar. Ortaya çıkan ürünler, yüksek yüzey kalitesi ve hassasiyet ile karakterize edilir.

Teknolojik operasyon çeşitleri

Metal levha ile teknolojik işlemler ayırma ve şekillendirmedir.

Bölme damgalama işlemleri, özel bir aletle donatılmış ekipmanlarda gerçekleştirilir. Sonuç olarak, belirli bir parça iş parçasından düz bir çizgi veya belirli bir kontur boyunca ayrılır. Sayfanın bir bölümünün ayrılması aşağıdaki işlemlerde gerçekleşir:

- Kesmek. Bu eylemi gerçekleştirmek için ekipman disk, titreşim cihazları veya giyotin makaslarla donatılmıştır.

- Budama. Bu işlem, ortaya çıkan ürünün uç kısımlarını ayırır.

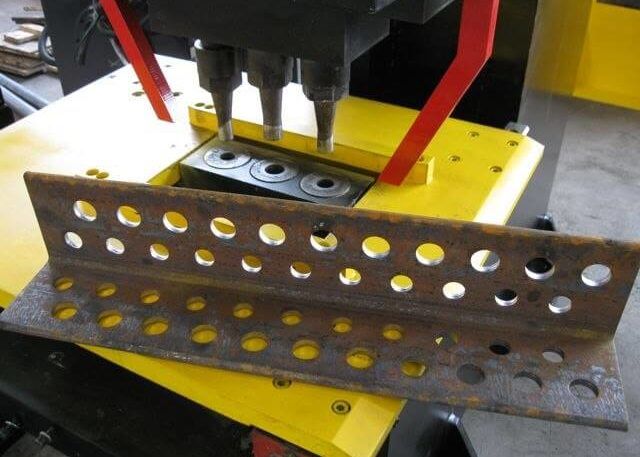

- Delme. Bir damga kullanılarak bir metal levhada çeşitli konfigürasyonlarda delikler oluşturulur.

- Kesmek. İş parçasından kapalı konturlu figürlü bir parça elde edilir.

Form değiştirme operasyonları, mekanik tahribat olmadan başka parametreler ve boyutlar ile bir ürün yaratmak için tasarlanmıştır. Bu işlemlerin aşağıdaki türleri vardır:

- Flanş. İş parçasının konturu veya iç delikler, belirli boyutlarda boncuklar oluşturmak için bir kalıba tabi tutulur.

- Kapüşon. Bu işlem, düz bir malzemeden uzamsal bir elemanın elde edildiği bir tür dövmedir.

- Kıvrım. İçi boş iş parçasının uçlarını daraltmak için, daralan bir çalışma alanına sahip konik tip bir kalıba sahip bir kalıp kullanılır.

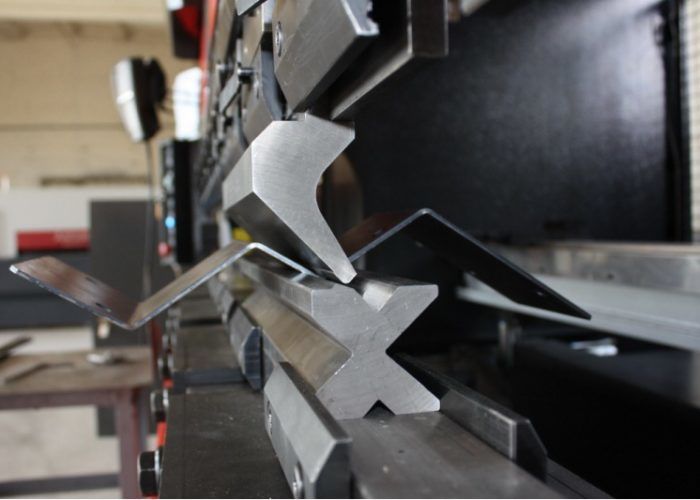

- bükme. İşlem sonucunda metalin bükülmesi ve iş parçasının deforme edilmesi ile yüzeyin eğriliği değiştirilir.

- Şekillendirme, ürünün dış konturunu bozmadan parçanın kalınlığını azaltarak ayrı bölümlerin şeklindeki bir değişikliktir.

- Puklyovka. Ek elemanlar kullanılmadan iki plaka damgası ile bağlantı.