Mô tả quy trình công nghệ

Nguyên liệu ban đầu cho tổ hợp cán ống là phôi tròn cán nóng có đường kính ngoài 140 và 160 mm và chiều dài tối đa là 9600 mm.

Phôi đúc liên tục có đường kính ngoài 200 mm (chiều dài lớn nhất cũng 9600 mm) kết hợp với phôi tròn cán nóng có đường kính ngoài 140 mm có thể được sử dụng để tăng năng suất và cải thiện năng suất. Các mặt hàng đến từ nhà kho.

Trong máy cưa phôi, vật liệu thô được cắt theo chiều dài tối đa. 4.200 mm và được đưa vào lò vòng.

Sau khi gia nhiệt đến nhiệt độ cần thiết, phôi được vận chuyển đến máy nghiền xuyên.

Tại đầu ra của máy nghiền xuyên, phôi rỗng được bơm bột chống oxy hóa có hỗ trợ nitơ, và phôi rỗng sau đó được chuyển đến dây chuyền cán PQF.

Việc đưa trục gá vào phôi rỗng được thực hiện bên trong dây chuyền trong trục của máy cán PQF. Hệ thống tuần hoàn trục gá được thiết kế để làm mát các trục gá và bôi trơn chúng bằng than chì.

Phía đầu vào của Máy cán liên tục PQF được cung cấp hệ thống đóng cặn ở mặt ngoài của ống bọc.

Ống được cuộn trên máy nghiền PQF 4 chân với giá đỡ phôi rỗng.

Chân đế giảm phôi rỗng, nằm phía trước chân đế PQF thứ nhất, được thiết kế để hiệu chỉnh đường kính ngoài của phôi rỗng và giảm khe hở giữa phôi rỗng và trục gá.

Quá trình PQF dựa trên nguyên tắc lăn liên tục trong một loạt các giá đỡ 3 cuộn trên một trục gá chuyển động với tốc độ không đổi trong suốt giai đoạn cán.

Tốc độ của trục gá được tính theo sơ đồ biến dạng, nó thấp hơn tốc độ của ống bọc từ giá đỡ đầu tiên. Do đó, vật liệu chuyển động nhanh hơn trục gài và lực ma sát giữa vật liệu và trục gá hướng theo phương lăn. Giảm thiểu dòng chảy chéo về phía vùng biến dạng và tháo đường ống khỏi trục gá thẳng hàng cho phép sử dụng khoảng cách giữa các giá đỡ rất nhỏ.

Dòng nguyên liệu tối ưu cho phép cán ở tốc độ cao hơn.

Trực tiếp cùng với máy nghiền PQF, có một máy nghiền chiết và hiệu chuẩn, bao gồm 3 giá đỡ, loại 3 cuộn tương ứng, được thiết kế để tháo ống bọc ra khỏi trục gá.

Sau khi cán, trục gá được rút lại, tháo ra nhờ các cánh tay quay và đưa vào hệ thống tuần hoàn trục gá.

Sau khi rời khỏi nhà máy chiết xuất và phân cỡ, ống bọc trên băng tải ngang được đưa đến lò nung nóng sơ bộ.

Quá trình cán hoàn thiện của ống bọc được gia nhiệt được thực hiện trên một máy nghiền giảm độ giãn được trang bị hệ thống tự động hóa Carta để cán ống với dữ liệu cài đặt được tối ưu hóa.

Đường ống đi ra khỏi máy kéo dài và giảm tốc được làm mát trong bộ làm mát dầm đi bộ. Trong cưa cắt hàng loạt, đường ống được cắt theo chiều dài.

Trong dây chuyền tiền hoàn thiện, các đường ống đi qua máy nắn, hệ thống kiểm tra dòng điện xoáy và máy đánh dấu ống.

Phù hợp với các tiêu chuẩn yêu cầu, các đường ống đi qua Dây chuyền hoàn thiện theo yêu cầu.

kỹ thuật và đường ống chịu lực

đóng gói, cân và dán nhãn

ống nồi hơi

vát mép, thử nghiệm thủy lực, thử nghiệm không phá hủy

đóng gói, cân và dán nhãn

mỏ dầu và đường ống khí đốt

xử lý nhiệt

vát mép, thử nghiệm thủy lực, thử nghiệm không phá hủy

đóng gói, cân và dán nhãn

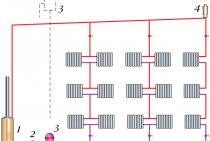

Liên tục hàn ống kim loại

Một dải kim loại cán được sử dụng làm trống cho sản phẩm tương lai (còn gọi là dải) được kéo qua một lò nung đặc biệt, trong đó kim loại được nung nóng đến nhiệt độ 1300 ° C (nhiệt độ chính xác phụ thuộc vào loại thép).Sau khi nung trong lò, các cạnh của dải được thổi để loại bỏ cáu cặn và tăng nhiệt độ cục bộ.

Sau đó, các cạnh được thổi thêm, giúp tăng nhiệt độ đến giá trị cho phép hàn. Ở trạng thái này, phôi kim loại được cuộn qua các cuộn nén, trong đó quá trình hàn cuối cùng của ống diễn ra. Các sản phẩm dạng ống cuộn được sản xuất theo cách này được phân loại là các sản phẩm gia công nóng.

Khu vực ứng dụng

"Bộ phân loại khiếm khuyết đường ống liền mạch" thiết lập các thuật ngữ và định nghĩa, các khuyết tật bên trong và bề mặt có thể có trên bề mặt của ống thép hợp kim và carbon không mối nối cán nóng OCTG. Các hình minh họa được đưa ra cho ta một ý tưởng rõ ràng về bản chất của các khuyết tật được xem xét.

Các thuật ngữ được thiết lập bởi "Bộ phân loại khiếm khuyết đường ống liền mạch" này là bắt buộc để sử dụng trong tất cả các loại tài liệu đang được phát triển.

Có một thuật ngữ tiêu chuẩn hóa cho mỗi khái niệm. Việc sử dụng các thuật ngữ đồng nghĩa không được phép. Các từ đồng nghĩa không được chấp nhận để sử dụng được đưa ra trong tiêu chuẩn như một tài liệu tham khảo và được đánh dấu "Ndp".

Các thuật ngữ chuẩn hóa được in hoa và các từ đồng nghĩa không hợp lệ được in thường.

CÁC TỪ VIẾT TẮT:

| TMK | – | Công ty luyện kim ống OJSC. |

| VTZ | – | OJSC "Nhà máy ống Volzhsky" |

| Sintz | – | Nhà máy ống OAO Sinarsky. |

| STZ | – | Công ty cổ phần "Seversky Pipe Plant" |

| TAGMET | – | Công ty cổ phần "Nhà máy luyện kim Taganrog" |

| VMZ | – | OJSC "Nhà máy luyện kim Vyksa" |

| CHTPZ | – | Nhà máy cán ống OJSC Chelyabinsk |

| PNTZ | – | Công ty cổ phần "Nhà máy Pervouralsk Novotrubny" |

7 Độ rắn của kim loại

6.7.1 Đường ống của nhóm cung cấp B, cũng như nhóm cung cấp A và E (trong

trường hợp phân bố điện trở tạm thời) phải chịu được thử nghiệm

áp suất thủy tĩnh được tính theo công thức được đưa ra trong GOST 3845,

ở ứng suất cho phép trong thành ống bằng 40% cường độ kéo

đối với mác thép quy định, nhưng không vượt quá 20 MPa.

Nhà sản xuất có thể đảm bảo khả năng liền mạch

ống hình thành nguội để chịu được áp suất thủy tĩnh thử nghiệm

mà không cần thử nghiệm. Khả năng của ống chịu được thử nghiệm thủy tĩnh

áp lực được cung cấp bởi công nghệ sản xuất liền mạch

đường ống gia công nguội.

Thay vì thử nghiệm áp suất thủy tĩnh hàn

ống hình thành nguội, nhà sản xuất có thể thực hiện kiểm tra tính liên tục

ống kim loại bằng phương pháp không phá hủy.

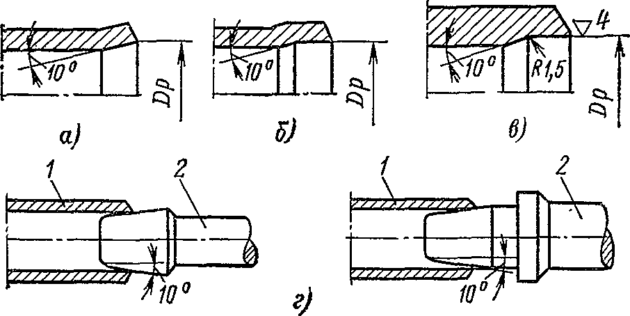

Chế tạo cán nguội

Công nghệ sản xuất ống thép bằng phương pháp cán nguội bao gồm hai giai đoạn:

- xử lý ban đầu;

- sự định cỡ.

xử lý ban đầu. Ống lót rỗng được làm nguội sau khi xuyên qua máy nghiền. Nhiệt độ của nó giảm xuống các giá trị mà tại đó kim loại mất độ dẻo cần thiết để rèn hoặc đâm xuyên. Ở trạng thái này, sản phẩm trải qua quá trình xử lý cuối cùng bằng cách kéo qua các cuộn định hình. Phôi kim loại không thể được gọi là nguội, vì nhiệt độ của nó khá cao do tải trọng biến dạng mà nó phải chịu trong các cuộn của máy cán.

Sự định cỡ. Trước khi vận hành, đường ống được ủ (kim loại được nung nóng đến trạng thái kết tinh lại). Điều này được thực hiện để loại bỏ ứng suất xuất hiện trong kim loại sau khi cán trên máy nghiền. Nhờ quá trình ủ, thép có được độ dẻo và độ dai cần thiết để hiệu chuẩn, tất cả các vết nứt nhỏ bị loại bỏ và cấu trúc của thành ống trở nên đồng nhất.

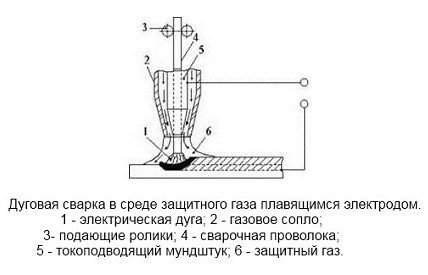

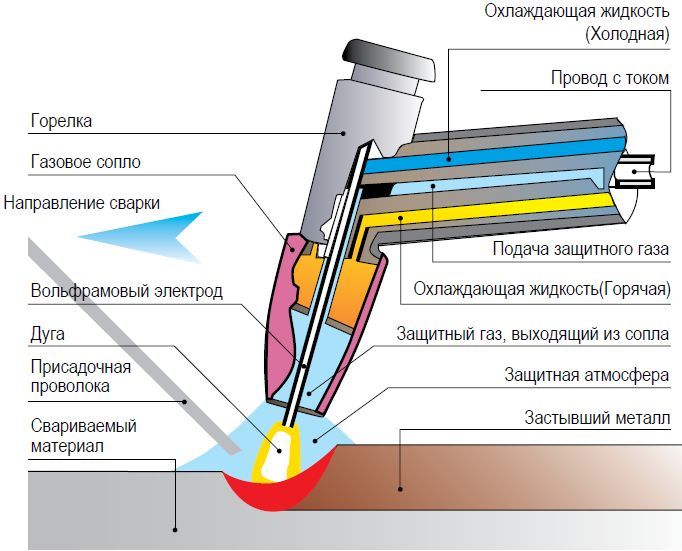

Hàn ống được che chắn khí

Thông thường, phương pháp này được sử dụng để hàn các sản phẩm thép hợp kim cao hoặc trong sản xuất ống không gỉ. Trong quá trình hàn kim loại như vậy theo cách thông thường, các nguyên tố hợp kim bị phá hủy, điều này làm giảm đáng kể chất lượng của mối hàn.

Ống cuộn, trong quá trình sản xuất sử dụng hàn trong khí che chắn hoặc hàn hồ quang điện, đề cập đến các sản phẩm được sản xuất bằng cách biến dạng nguội.

Phân loại

Việc phân loại sản phẩm được thực hiện theo ba thông số chính:

- Phương pháp sản xuất tay áo;

- Công nghệ cuộn ống tay áo;

- Phương pháp hình thành cuối cùng của đường kính và độ dày thành hồ sơ của sản phẩm.

Công nghệ cuộn ống tay áo thành ống

Đồng thời, phương pháp cuộn tay áo đến mức tối đa đặc trưng cho quá trình sản xuất. Tùy thuộc vào nó, tên của các cửa hàng sản xuất và đơn vị cán ống được đưa ra.

Các cách để có được một ống tay áo

Có thể sử dụng nhiều phương pháp khác nhau để có được ống bọc. Trong số đó có xỏ khuyên trên máy ép, xỏ trên máy cán chéo, xỏ cuộn ép, xỏ kết hợp trên máy dập và máy cuộn chéo.

Công nghệ cán bao tay

Cho đến nay, trong sản xuất ống cán nóng theo GOST 8732-78, công nghệ phổ biến nhất là sử dụng máy cán tự động.

Việc sử dụng chúng mang lại những lợi ích sau:

- Các loại thành phẩm đa dạng;

- Hiệu suất cao;

- Tự động hóa quá trình sản xuất;

- Mức độ cơ giới hoá sản xuất cao.

Các loại ống

Với sự trợ giúp của các thiết bị sản xuất như vậy, có thể thu được các đường ống có đường kính nhỏ (lên đến 150 mm), trung bình (lên đến 250 mm) và lớn (400 mm và hơn).

Sản xuất ống liền mạch có thành dày

Để sản xuất ống có thành dày, phương pháp cán trên máy nghiền được sử dụng. Lĩnh vực sử dụng chính của các sản phẩm được sản xuất theo cách này là công nghiệp lọc dầu và dầu mỏ.

Phạm vi sản phẩm cán của loại này được thể hiện bằng các loại sản phẩm sau:

- Ống định hình nhỏ (độ dày thành từ 2,5 đến 4 mm, đường kính - không quá 114 mm, chiều dài sản phẩm - lên đến 60 m).

- Trung bình (chiều dài - lên đến 40 m, độ dày - 5-8 mm, đường kính - lên đến 325 mm).

- Lớn (chiều dài - lên đến 36 m, độ dày - 6-10 mm, đường kính - lên đến 700 mm).

Cán dọc trên máy nghiền liên tục

Cán liên tục được coi là phương pháp hiệu quả nhất để sản xuất ống cán nóng liền mạch. Nó có thể được sử dụng để sản xuất các sản phẩm cuộn có đường kính từ 16 đến 350 mm và độ dày thành từ 2 đến 25 mm. Thông thường, để sản xuất thép cuộn phù hợp với GOST 8732-78, thép hợp kim thấp và cacbon được sử dụng, ít thường xuyên hơn - thép hợp kim cao.

Lăn xoắn

Cán trục vít được sử dụng trên các cuộn xuyên, cán và hiệu chỉnh của bộ phận cán ống. Những loại máy như vậy có đặc điểm là khả năng cơ động cao, nhưng đồng thời chúng cũng kém năng suất so với thiết bị có máy nghiền liên tục.

Khi sử dụng phương pháp này, không cần thay thế cuộn khi chuyển sang sản xuất ống hình cán nóng có đường kính khác, giúp đơn giản hóa quy trình. Công nghệ này chủ yếu được sử dụng trong sản xuất ống thép cán nóng cho các vòng chịu lực.

Sản xuất tại nhà máy rack

Với phương pháp sản xuất này, kính được đẩy bằng trục gá thông qua một loạt lồng lăn. Công nghệ này được sử dụng để sản xuất ống cán nóng liền mạch từ phôi vuông.Bằng cách này, thu được các đường ống có độ dày thành nhỏ, với đường kính không quá 245 mm. Thiết bị hiện đại của các nhà sản xuất nước ngoài cho phép sản phẩm có độ bền cao với chiều dài lên đến 12 mét và độ dày thành 2,5-10 mm.

Việc lựa chọn phương pháp sản xuất được xác định bởi các đặc tính và mục đích yêu cầu của thành phẩm. Trang thiết bị hiện đại giúp công ty có được sản phẩm chất lượng cao, đảm bảo tuân thủ GOST 8732-78, đồng thời giảm chi phí tiền mặt cho việc sản xuất ống thép cán nóng và cán nguội.

Các loại kim loại ống

Ống kim loại có thể được phân loại theo điều kiện sử dụng, công nghệ sản xuất và phương pháp chống ăn mòn.

Có hai ứng dụng chính: mục đích chung và chuyên dụng. Ống thép cho các mục đích đặc biệt được chia thành các loại sau:

- để sưởi ấm, đường ống dẫn nước và khí đốt được sử dụng trong các khu định cư;

- ống kim loại để vận chuyển khí đốt và đường ống dẫn dầu, được thiết kế để làm việc dưới áp suất cao;

- sản phẩm cho giàn khoan;

- cho ngành công nghiệp hóa chất (phải có khả năng chống ăn mòn cao);

- các sản phẩm kim loại có mặt cắt ngang hình chữ nhật hoặc hình chữ nhật;

- Ổ đỡ trục.

Theo công nghệ sản xuất:

- cán ống hàn điện có đường nối thẳng;

- thép hàn với một đường nối xoắn ốc;

- cán nguội liền mạch;

- cán nóng liền mạch.

Theo phương pháp chống ăn mòn:

- cán thép không gỉ;

- kim loại mạ kẽm (ở một hoặc cả hai mặt);

- với lớp phủ polyme.

Video liên quan: Cán ống

https://youtube.com/watch?v=bJlMDTRYvBY

Tuyển tập các câu hỏi

- Mikhail, Lipetsk - Nên dùng loại đĩa nào để cắt kim loại?

- Ivan, Moscow - GOST của thép tấm cán kim loại là gì?

- Maksim, Tver - Giá kệ nào tốt nhất để lưu trữ các sản phẩm kim loại cán?

- Vladimir, Novosibirsk - Xử lý kim loại bằng sóng siêu âm có nghĩa là gì mà không sử dụng các chất mài mòn?

- Valery, Moscow - Làm thế nào để rèn một con dao từ ổ trục bằng chính đôi tay của bạn?

- Stanislav, Voronezh - Thiết bị nào được sử dụng để sản xuất ống dẫn khí bằng thép mạ kẽm?

Hàn hồ quang điện ống cuộn

Công nghệ sản xuất sử dụng hàn điện cho phép sản xuất các sản phẩm có độ dày thành ống tối thiểu và đường kính lớn. Hầu hết các ống cuộn, đặc biệt, để đặt đường ống dẫn khí đốt và mạng lưới cấp nước, được sản xuất bằng cách hàn hồ quang với chất trợ dung. Quy trình sản xuất ống hàn điện bao gồm một số công đoạn:

- tấm kim loại cán được tạo hình dạng cần thiết bằng cách kéo nó qua các cuộn biên dạng của các nhà máy cán;

- kết quả là thu được phôi thép chuẩn bị cho quá trình hàn;

- quá trình định hình được thực hiện bằng cách sử dụng con lăn.

Đánh bóng thích hợp hơn cho sản xuất đường ống thẳng hơn là đúc nén, được sử dụng chủ yếu trong sản xuất các sản phẩm tròn lớn.

Không giống như các sản phẩm kim loại có đường may thẳng, việc tạo hình của các sản phẩm hình ống xoắn ốc được thực hiện trên các nhà máy ép thẳng tay hoặc sói. Sau khi tạo hình, các cạnh của phôi thép được hàn bằng cách sử dụng hàn hồ quang điện. Tùy thuộc vào loại sản phẩm, trên bề mặt xuất hiện một mối hàn thẳng hoặc xoắn ốc, mối hàn này phải được làm sạch và làm nguội.

Sản phẩm làm mát được hiệu chuẩn. Sau đó, nó được kiểm tra, quét siêu âm và kiểm tra khả năng chịu tải trọng có thể xảy ra. Hơn nữa, việc kiểm tra lần cuối được thực hiện và nếu không tìm thấy khuyết tật, sản phẩm sẽ được gửi đi bán.

Tiêu chuẩn sản xuất

Công nghệ sản xuất và đặc tính của thành phẩm phải đáp ứng các yêu cầu của tài liệu quản lý.Các tiêu chuẩn sau áp dụng trong lĩnh vực sản xuất này:

- GOST 8731-74 - quy định các đặc tính của sản phẩm cán nóng đa năng được cán nóng từ thép hợp kim và thép cacbon cao;

- GOST 9567, GOST 8732 - thiết lập kích thước đường ống và độ lệch tham số có thể chấp nhận được;

- GOST 8732-78 - xác định các loại ống hình liền mạch cán nóng;

- GOST 21945-76 - quy định các đặc tính của ống liền mạch cán nóng được làm trên cơ sở hợp kim titan.

Ống làm từ hợp kim titan

Ngoài ra còn có các văn bản quy định khác xác định các đặc tính của sản phẩm cán nóng và cán nguội được sản xuất bằng một công nghệ cụ thể.