Nội dung

-

slide 1

Sinh viên: Plekhanov A.G.

Nhóm: ZOSb-0901

Giảng viên: Goncharov V.S. -

slide 2

-

slide 3

Phương pháp hóa học xử lý nước thải bao gồm trung hòa, oxy hóa và khử. Chúng được sử dụng để loại bỏ các chất hòa tan và trong hệ thống cấp nước khép kín. Xử lý hóa học đôi khi được thực hiện như một phương pháp xử lý sơ bộ đến sinh học hoặc sau đó như một phương pháp xử lý sau nước thải.

G

-

slide 4

Nước thải có chứa axit hoặc kiềm khoáng được trung hòa trước khi thải vào thủy vực hoặc trước khi sử dụng trong các quy trình công nghệ. Nước có pH = 6,5 ... 8,5 được coi là thực tế trung tính.

Quá trình trung hòa có thể được thực hiện theo nhiều cách khác nhau: trộn nước thải có tính axit và kiềm, thêm thuốc thử, lọc nước có tính axit thông qua vật liệu trung hòa, hấp thụ khí axit với nước kiềm, hoặc hấp thụ amoniac với nước có tính axit. Kết tủa có thể hình thành trong quá trình trung hòa. -

slide 5

Phương pháp sinh hóa được sử dụng để làm sạch nước thải gia đình và công nghiệp khỏi nhiều chất hữu cơ hòa tan và một số chất vô cơ (hydro sulfua, sulfua, amoniac, nitrit). Quá trình tinh sạch dựa trên khả năng vi sinh vật sử dụng các chất này để làm dinh dưỡng trong quá trình sống, vì các chất hữu cơ là nguồn cung cấp cacbon cho vi sinh vật.

-

slide 6

6.3.2. Quá trình oxy hóa các chất ô nhiễm trong nước thải

Các chất oxy hóa sau đây được sử dụng để xử lý nước thải; clo thể khí và hóa lỏng, clo điôxít, canxi clorat, canxi và natri hypoclorit, thuốc tím, kali dicromat, hydro peroxit, oxy trong khí quyển, axit peroxosulfuric, ozon, pyrolusit, v.v.

Trong quá trình oxy hóa, các chất ô nhiễm độc hại có trong nước thải, do kết quả của các phản ứng hóa học, sẽ chuyển thành các chất ít độc hơn, được loại bỏ khỏi nước. -

Trang trình bày 7

Phương pháp xử lý nước thải khử màu được sử dụng để loại bỏ các hợp chất thủy ngân, crom, asen ra khỏi nước thải.

Trong quá trình tinh chế, các hợp chất thủy ngân vô cơ bị khử thành thủy ngân kim loại, được tách ra khỏi nước bằng cách lắng, lọc hoặc tuyển nổi. Để khử thủy ngân và các hợp chất của nó, người ta sử dụng sắt sulfua, natri borohydrid, natri hydrosulfit, hydrazin, bột sắt, hydro sulfua và bột nhôm.

Cách phổ biến nhất để loại bỏ asen khỏi nước thải là kết tủa nó dưới dạng các hợp chất hòa tan ít với lưu huỳnh đioxit. -

Trang trình bày 8

Để loại bỏ các hợp chất của thủy ngân, crom, cadimi, kẽm, chì, đồng, niken, asen và các chất khác ra khỏi nước thải, phương pháp xử lý thuốc thử phổ biến nhất, bản chất là chuyển các chất hòa tan trong nước thành chất không hòa tan bằng cách thêm các thuốc thử khác nhau , tiếp theo là sự tách chúng ra khỏi nước dưới dạng kết tủa.

Canxi và natri hydroxit, natri cacbonat, natri sunfua, và các chất thải khác nhau được sử dụng làm thuốc thử để loại bỏ các ion kim loại nặng khỏi nước thải. -

Trang trình bày 9

Các phương pháp xử lý sinh hóa nước thải hiếu khí và kỵ khí đã biết. Phương pháp hiếu khí dựa trên việc sử dụng các nhóm sinh vật hiếu khí, sự sống của chúng đòi hỏi nguồn cung cấp oxy liên tục và nhiệt độ 20 ... 40 ° C. Trong xử lý hiếu khí, vi sinh vật được nuôi cấy trong bùn hoạt tính hoặc màng sinh học. Phương pháp lọc kỵ khí tiến hành mà không cần tiếp cận oxy; chúng được sử dụng chủ yếu để trung hòa trầm tích.

-

Trang trình bày 10

Phương pháp xử lý nước thải nhiệt

Phương pháp nhiệt trung hòa nước thải chứa

muối khoáng canxi, magiê, natri, v.v., cũng như các chất hữu cơ

stva.Nước thải như vậy có thể được trung hòa:

- nồng độ nước thải sau khi giải phóng dung dịch

hoạt chất;

- quá trình oxy hóa các chất hữu cơ khi có mặt chất xúc tác;

- quá trình oxy hóa pha lỏng của các chất hữu cơ;

- xử lý lửa.

Xem tất cả các trang trình bày

Xử lý cơ điện

Bản chất của quá trình gia công cơ điện nằm ở chỗ dòng điện có công suất cao và điện áp thấp được truyền qua bề mặt tiếp xúc của dụng cụ và phôi. Các phần lồi lõm của lớp bề mặt chịu nhiệt mạnh và dưới tác dụng của lực của dụng cụ bị biến dạng và làm nhẵn, đồng thời lớp bề mặt được tăng cường do nhiệt loại bỏ nhanh chóng vào phần lớn kim loại và làm nguội nhanh. Trong trường hợp này, nhiệt độ gia nhiệt đến nhiệt độ chuyển pha là điều kiện cần thiết cho các chế độ xử lý cứng.

Hiệu quả làm cứng đạt được do tốc độ gia nhiệt và làm lạnh cực nhanh được thực hiện và đạt được mức độ tinh chế hạt cao.

Quá trình xử lý cơ điện được đặc trưng bởi các tính năng sau:

- tác động nhiệt và lực lên lớp bề mặt được thực hiện đồng thời;

- Sự tỏa nhiệt ở vùng tiếp xúc giữa dụng cụ và phôi là hệ quả của tác dụng của hai nguồn nhiệt - bên ngoài và bên trong;

- chu kỳ nhiệt (làm nóng, giữ và làm lạnh) rất ngắn và được đo bằng phần nhỏ của giây.

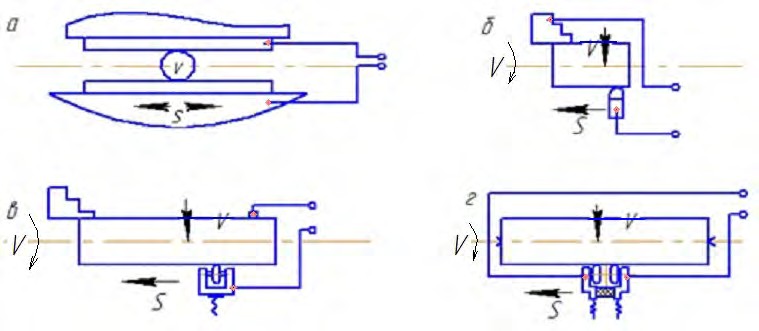

Có nhiều cách khác nhau để cung cấp dòng điện tới điểm tiếp xúc giữa dụng cụ và phôi (Hình 2).

Hình 2 - Các cách cung cấp dòng điện: a - qua tiếp điểm cố định; b - thông qua các phần tử quay của thiết bị; trong - qua con lăn; d - thông qua con lăn đôi

Mỗi phương thức cung ứng hiện nay đều có những ưu nhược điểm riêng. Tùy theo mục đích và loại thiết bị gia công cơ điện có thể sử dụng các loại máy tiện, phay, khoan và các loại máy cắt kim loại khác. Có các chế độ cứng cơ điện sau đây.

Chế độ làm cứng cứng, ngụ ý mật độ dòng điện bề mặt cao (700 ... 1500 A / mm²), tốc độ xử lý thấp (0,5 ... 5 m / phút) và yêu cầu thấp đối với các thông số về độ nhám. Mactenxit phân tán mịn được hình thành ở lớp bề mặt, và không có biến dạng dẻo đáng kể.

Chế độ tăng cường trung bình được thực hiện ở mật độ dòng bề mặt 800 A / mm² và được đặc trưng bởi sự hiện diện của cấu trúc ferit-mactenxit và các biến dạng đáng kể của lớp bề mặt. Tốc độ xử lý xấp xỉ bằng hoặc cao hơn một chút so với tốc độ ở chế độ cứng.

Chế độ hoàn thiện có đặc điểm là không có sự biến đổi pha, mật độ dòng điện bề mặt thấp và tốc độ xử lý cao (10..120 m / phút). Được sử dụng để làm cứng bề mặt. Điều này đạt được hiệu suất cao.

Các chế độ làm cứng cơ điện tối ưu giúp không chỉ đạt được các thông số độ nhám cần thiết mà còn có được cấu trúc hoàn chỉnh của lớp bề mặt với khả năng chống mài mòn tăng lên.

Ứng suất dư nén ở lớp bề mặt do lực biến dạng có tác dụng tăng cường các loại tải trọng kéo đứt. Làm cứng các lớp bề mặt làm tăng khả năng chống ăn mòn của chúng. Điều này được giải thích không chỉ bởi mức độ đông cứng cao, cấu trúc đặc biệt và sự phân tán của lớp bề mặt, mà còn bởi sự kết hợp của các tính chất cơ lý thuận lợi của lớp này.

Liên quan đến việc gia tăng các đặc tính vận hành, nên sử dụng phương pháp làm cứng cơ điện cho một loạt các bộ phận hoạt động trong các điều kiện ma sát mài mòn khác nhau.

Xử lý mài mòn từ tính

Bản chất của gia công mài mòn từ tính là loại bỏ mài mòn cho phép bằng cách tạo ra một từ trường trực tiếp trong vùng cắt từ một nguồn bên ngoài.Những thứ sau đây được sử dụng làm công cụ mài mòn: bột mài mòn từ tính, huyền phù mài mòn, chất lỏng lưu biến từ tính.

Chuyển động của phôi kim loại trong từ trường kèm theo sự xuất hiện của dòng điện cảm ứng có hướng xoay chiều trong nó trong quá trình đảo chiều từ hóa lặp đi lặp lại.

Cắt mài mòn với việc áp đặt các hiện tượng này có một số tính năng. Kết quả của các hiệu ứng từ tính và nhựa điện, các đặc tính độ bền của vật liệu được xử lý thay đổi, chủ yếu ở lớp gần bề mặt. Các lực cần thiết để cắt và làm mịn bề mặt gia công bằng nhựa được giảm bớt; tạo điều kiện thuận lợi cho việc hình thành bề mặt có thông số độ nhám nhỏ và tăng diện tích chịu lực.

Sự tích điện của bề mặt được xử lý làm tăng cường các hiện tượng điện hóa. Điều này giải thích hiệu quả cao của việc sử dụng chất lỏng cắt hoạt tính hóa học và bề mặt trong quá trình gia công mài mòn từ tính so với các loại gia công mài mòn truyền thống.

Các tính năng cơ học của quá trình xử lý mài mòn từ tính là:

- sự tiếp xúc liên tục của bột với bề mặt đã xử lý, giúp tăng độ chính xác về kích thước và hình dạng hình học, cũng như giảm tải theo chu kỳ trên hệ thống “máy - cố định - dụng cụ - chi tiết”;

- sự không có sự buộc chặt của hạt mài trong bó, góp phần vào việc cân bằng tự phát của dụng cụ cắt so với bề mặt được xử lý;

- khả năng kiểm soát độ cứng của dụng cụ cho phép bạn điều chỉnh việc loại bỏ kim loại khỏi bề mặt tạo hình;

- Việc không có ma sát của chất kết dính trên bề mặt sản phẩm làm giảm đáng kể nhiệt độ trong vùng xử lý mài mòn và độ nhám Ra từ 1,25 ... 0,32 xuống 0,08 ... 0,01.

Bột mài từ tính được sử dụng trong các quá trình gia công mài mòn từ tính. Từ trường được tạo ra bằng cách sử dụng các cuộn cảm từ đặc biệt. Trên bề mặt hoạt động của cuộn cảm từ và trong khe hở làm việc, bột được giữ bởi lực của từ trường và lực ma sát của bột với bề mặt của cuộn cảm. Các lực cần thiết cho quá trình cắt mài mòn được tạo ra do sự nén của môi trường bột trong vùng làm việc bởi lực từ và áp suất đệm. Lực ma sát khi tiếp xúc của bột với phôi tạo ra áp suất bổ sung trong môi trường bột và tại các ranh giới của nó.

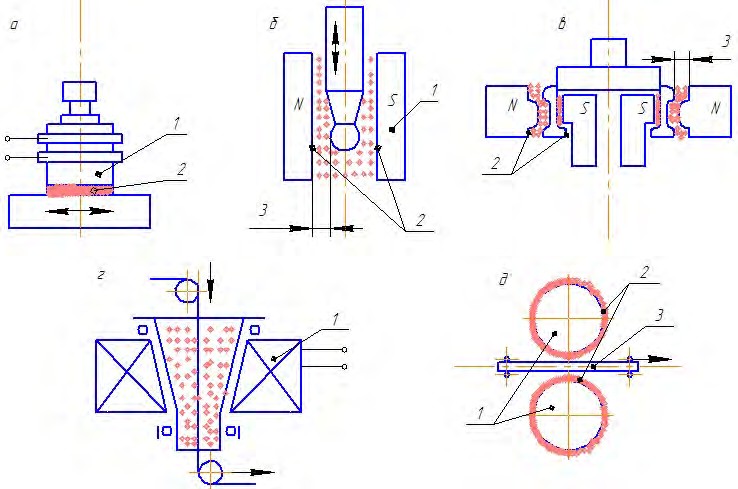

Các sơ đồ của quá trình xử lý mài mòn từ tính được thể hiện trong Hình 3.

Hình 3 - Sơ đồ xử lý bột mài mòn từ tính: a - bề mặt phẳng; b - bề mặt hình trụ bên ngoài của cách mạng bằng bột trong khu vực làm việc; c - các bề mặt bên ngoài và bên trong được tạo hình bằng bột trong các khe hở làm việc; g - dây bằng cách kéo qua một phễu quay; e - vật liệu dạng tấm; 1- cuộn cảm từ; 2 - bề mặt hoạt động; 3 - khoảng cách làm việc

Xử lý mài mòn từ tính được thực hiện trên các máy chuyên dụng được trang bị thiết bị công nghệ đặc biệt cho MAO. Thiết kế của máy giả định có sự hiện diện của các bộ truyền động để làm việc và các chuyển động phụ trợ, một cuộn cảm từ tính, một phễu chứa bột với một bộ phân phối, một thiết bị để làm sạch khu vực làm việc khỏi bột thải.

Xử lý bột mài từ tính được sử dụng trong các hoạt động công nghệ hoàn thiện để đánh bóng bề mặt, làm sạch chúng khỏi màng oxit và hóa chất, loại bỏ các gờ nhỏ, các cạnh tròn, hoàn thiện và làm cứng các dụng cụ cắt và dập.

Lượt xem:

277

Phương pháp cắt

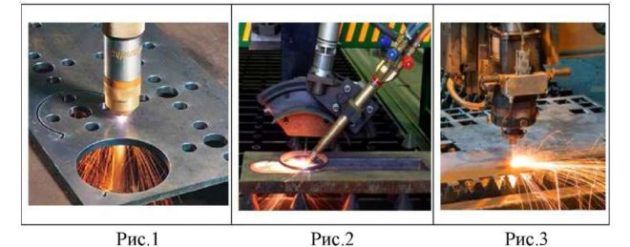

Cắt kim loại là một trong những phương pháp cho phép bạn gia công cơ học các phần tử trên các loại thiết bị khác nhau. Khó khăn nhất là làm việc với các loại vật liệu có màu khó biến dạng. Trước đây, quá trình xử lý plasma được sử dụng để cắt chúng. Nhưng với sự ra đời của tia laser, phương pháp này đã không còn phù hợp nữa.

Hiện nay, một tia laser sợi quang được sử dụng, cho phép xử lý vật liệu theo những cách khác, chẳng hạn như khoan hoặc khắc. Có một số kiểu cắt kim loại:

- quay;

- khoan;

- bào;

- phay;

- mài.

Nguyên lý quay và khoan. Khi tiện một bộ phận, kích thước của nó thực tế không thay đổi. Tiện bao gồm quá trình gia công trên máy tiện hoặc các loại thiết bị khác, bao gồm cả khoan và mài.

Khoan được sử dụng để tạo ra một lỗ thay đổi hình dạng của một bộ phận. Phương pháp cơ học này có thể được thực hiện trên mọi thiết bị. Điều kiện chính là sự hiện diện của một mũi khoan và một phụ tùng trong đó phôi được lắp vào.

Lập kế hoạch chi tiết. Việc bào được thực hiện trên một máy bào đặc biệt được trang bị một máy cắt. Sự phức tạp của kiểu gia công này nằm ở chỗ cần phải tính toán chính xác các hành trình không tải và làm việc cho phép dao cắt ra vào phôi.

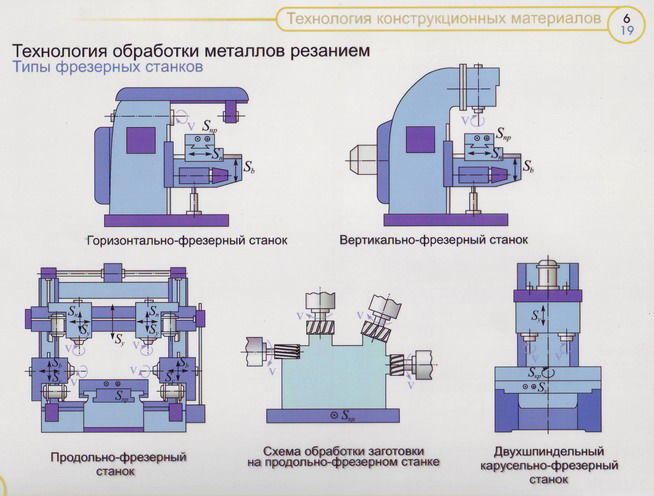

Phương pháp phay và nghiền. Phay là một phương pháp cơ khí phức tạp được thực hiện trên máy phay nằm ngang. Phôi được cố định trên bề mặt gia công, sau đó được xử lý bằng máy cắt tác động lên phôi theo một góc.

Mài kim loại là công đoạn cuối cùng, cho phép bạn tạo cho bề mặt chi tiết độ nhẵn cần thiết và loại bỏ lớp thừa. Mài không yêu cầu các thiết bị đặc biệt. Cái nhìn cuối cùng của bộ phận có thể được đưa ra một cách độc lập bằng cách sử dụng một bánh mài. Trong điều kiện sản xuất, máy mài được sử dụng cho các mục đích này. Các bộ phận hình trụ được gia công bằng cách quay chuyển động thẳng và tròn cho ăn. Trong trường hợp phôi phẳng, việc mài kim loại chỉ được thực hiện theo chiều thuận.

Video liên quan: Gia công kim loại chính xác

https://youtube.com/watch?v=ZyqCmfg8aBQ

Tuyển tập các câu hỏi

- Mikhail, Lipetsk - Nên dùng loại đĩa nào để cắt kim loại?

- Ivan, Moscow - GOST của thép tấm cán kim loại là gì?

- Maksim, Tver - Giá kệ nào tốt nhất để lưu trữ các sản phẩm kim loại cán?

- Vladimir, Novosibirsk - Xử lý kim loại bằng sóng siêu âm có nghĩa là gì mà không sử dụng các chất mài mòn?

- Valery, Moscow - Làm thế nào để rèn một con dao từ ổ trục bằng chính đôi tay của bạn?

- Stanislav, Voronezh - Thiết bị nào được sử dụng để sản xuất ống dẫn khí bằng thép mạ kẽm?

Đặc điểm chung của chất kháng khuẩn

Có ý nghĩa

số lượng bệnh tật do con người gây ra

vi khuẩn, vi rút, nấm, xoắn khuẩn và

cũng có một số giun sán. Vật liệu xây dựng

vô hiệu hóa mầm bệnh

môi trường hoặc trong cơ thể

con người được gọi là chất chống vi trùng

có nghĩa.

Dược lý

tác dụng của các chất trong nhóm này là

kìm khuẩn (khả năng

ngừng phát triển và sinh sản

vi sinh vật) hoặc diệt khuẩn

(tính chất trung hòa vi sinh vật).

Kháng khuẩn

quỹ được chia thành hai nhóm:

TÔI.

Chất khử trùng và chất khử trùng

cơ sở.

ma túy,

không thể hiện hoạt động kháng khuẩn chọn lọc

hành động và có độc tính đáng kể

cho một người.

Chất sát trùng

phương tiện có thể dẫn đến cái chết

hoặc ngừng phát triển và phát triển

vi sinh vật trên bề mặt cơ thể

con người (da hoặc màng nhầy).

Khử trùng

có nghĩa là vô hiệu hóa các mầm bệnh

vi sinh vật trong môi trường,

dùng để điều trị trong phòng

khăn trải giường, bát đĩa, dụng cụ y tế,

thiết bị, vật dụng chăm sóc bệnh nhân.

Phân loại

chất khử trùng và chất khử trùng

quỹ

TÔI.

Chất khử trùng và chất khử trùng

phương tiện của bản chất vô cơ

1.

Halogens (halogenua)

1.1.

Các chế phẩm có chứa clo - clo

vôi, cloramin B, chlorhexidin

digluconat, clorantoin, natri hypoclorit

1.2.

Các chế phẩm có chứa iốt - dung dịch iốt

rượu, iodonat, iodoform

(triiodomethane), dung dịch Lugol, iốt-dicerin,

iodinol, povidone-iodine (betadine)

2.

Chất oxy hóa - dung dịch hydrogen peroxide

(hydrogen peroxide) pha loãng và

cô đặc, thuốc tím,

benzoyl pe-hydroxit (hydroxy 5, 10)

3.

Axit và bazơ - axit boric,

axit benzoic, dung dịch amoniac,

natri tetraborat (hàn the)

4.

Muối kim loại nặng - thủy ngân diclorua

(thăng hoa), bạc nitrat, cổ áo,

protargol, kẽm sulfat, da liễu,

xeroform

II.

Chất khử trùng và chất khử trùng

phương tiện có nguồn gốc hữu cơ

1.

Phenol - phenol tinh khiết (axit cacbolic),

nhựa bạch dương, resorcinol, Tricresol,

polycresulene (vagothyl)

2.

Tar và nhựa - ichthyol (ichthammol), vinizol

3.

Thuốc nhuộm - màu xanh lá cây rực rỡ,

xanh methylen, etacridine lactat

(rivanol)

4.

Các dẫn xuất nitrofuran - furatsilin

(Nitrofural), furoplast, furagin

(furazidin)

5.

Anđehit và rượu - rượu etylic,

formaldehyde (formalin), Lysoform

6.

Chất tẩy rửa - xà phòng xanh, Zerigel,

etonium, decamethoxin (septefril),

miramistin.

II.

Thuốc hóa trị liệu.

ma túy,

cung cấp có chọn lọc

hoạt động kháng khuẩn, triển lãm

nhiều loại trị liệu

hành động của họ được sử dụng để điều trị và

phòng chống các bệnh truyền nhiễm.

Mô tả chung về quy trình công nghệ

Gia công phôi có thể được thực hiện theo hai cách:

- áp suất (không loại bỏ phoi);

- cắt (có loại bỏ phoi).

Trong trường hợp đầu tiên, vật liệu có hình dạng và khối lượng mong muốn bằng lực của dụng cụ, ví dụ như rèn. Trong trường hợp thứ hai, các lớp bề mặt (phụ tùng) được loại bỏ khỏi nó, ví dụ, phay, bào, mài.

Gia công kim loại là một trong những công đoạn thu được thành phẩm từ phôi và cần phải chuẩn bị sơ bộ sơ đồ công nghệ chỉ ra các kích thước và cấp chính xác cần thiết. Dựa trên bản đồ công nghệ, bản vẽ vật liệu hoàn thiện được vẽ lên, bản vẽ này cũng chỉ ra các kích thước và cấp độ chính xác.

https://youtube.com/watch?v=WmTQqaIKFNc

Cắt cơ khí rung

Gia công chồng rung ngày càng được sử dụng rộng rãi hơn. Có hai hướng tác động của rung động. Hướng thứ nhất liên quan đến sự giảm bớt các dao động bất lợi trong quá trình gia công, làm giảm chất lượng bề mặt, độ chính xác gia công và tuổi thọ của dụng cụ. Hướng này có tầm quan trọng đặc biệt khi cắt các vật liệu khó cắt.

Hướng thứ hai được kết nối với việc đạt được một hiệu ứng tích cực trong quá trình áp đặt các rung động. Việc sử dụng phương pháp cắt rung mang lại hiệu quả phá phoi cũng như cải thiện đáng kể khả năng gia công của nhiều loại vật liệu.

Các tính năng vật lý chung của cắt bằng rung là:

- tốc độ cắt tăng định kỳ trong thời gian ngắn;

- tải trọng chu kỳ thay đổi trên vật liệu có thể biến dạng;

- giảm lực ma sát trên các bề mặt tiếp xúc của dụng cụ với phoi và phôi;

- tăng hiệu quả sử dụng chất lỏng cắt.

Theo hướng của hành động, dao động có thể là hướng trục, xuyên tâm hoặc tiếp tuyến.

Cắt bằng dao động dọc trục được sử dụng để phá phoi. Các tính năng chính của cắt rung với dao động dọc trục là sự thay đổi lớn về lượng tiến dao (chiều dày lớp cắt) trong một chu kỳ dao động của dao, cũng như sự thay đổi đáng kể trong các góc cắt làm việc. Trong mọi trường hợp, khi tiện, độ sâu mòn của bề mặt trước của dao cắt giảm.

Việc sử dụng hiệu quả nhất của cắt rung dọc trục là khi khoan, trong đó điều kiện để nghiền và loại bỏ phoi được cải thiện đáng kể.Trong quá trình khoan thông thường, trong quá trình di chuyển dọc theo rãnh xoắn, các phoi bị kẹt và định kỳ hình thành các nút bịt, điều này khiến cần phải dừng và rút mũi khoan ra khỏi lỗ. Tình huống này làm phức tạp thêm quá trình tự động hóa khoan.

Cùng với khả năng tự động hóa, khoan rung có thể tăng năng suất lên 2,5 lần và tăng tuổi thọ dụng cụ lên ba lần.

Cắt bằng dao động xuyên tâm ảnh hưởng tiêu cực đến kết quả gia công - các thông số về độ nhám tăng lên, do chuyển động của lưỡi cắt trong quá trình rung được cố định trực tiếp trên bề mặt gia công. Các điều kiện làm việc của lưỡi cắt cũng không đạt yêu cầu, vì lưỡi cắt nhận biết được tải trọng lớn trong quá trình chuyển động dao động, do đó, làm tăng độ mài mòn và sứt mẻ của các cạnh.

Cắt bằng dao động tiếp tuyến, tức là với dao động theo hướng của tốc độ cắt theo chu vi, được sử dụng để tăng đáng kể năng suất và tuổi thọ của dụng cụ. Phương pháp này cho kết quả khả quan trong việc tiện, phay, doa, tiện ren, mài, mài dao mài mòn.

Dụng cụ đã qua sử dụng

Gia công được sử dụng tại các xí nghiệp chuyên môn hoá được cung cấp đủ các phương tiện sản xuất và các thiết bị cần thiết.

Để loại bỏ các lớp bề mặt, sản phẩm được xử lý trên máy tiện và máy phay. Phổ biến nhất trong số đó là:

- Trung tâm tiện CNC;

- máy phay đứng.

Các mẫu phụ kiện làm việc mới cho phép duy trì độ chính xác hình học cao và độ nhám bề mặt.

Thiết bị cho phép bạn xử lý vật liệu một cách cơ học được trình bày rất nhiều loại. Mỗi công ty quyết định độc lập về nhu cầu mua một thiết bị cụ thể. Ví dụ, trong một số ngành công nghiệp, máy quay được lắp đặt có thể gia công các sản phẩm có đường kính lên đến 9 mét.

- phay;

- bánh răng lắc lư;

- khoan xuyên tâm;

- khoan ngang;

- khoan dọc.

Thiết bị xử lý áp suất

Việc rèn có thể được thực hiện bằng tay bằng búa và đe. Phương pháp cơ học bao gồm sử dụng một máy ép đặt xuống bề mặt kim loại được nung nóng.

Cả hai thiết bị đều là cơ khí. Nhưng búa đập, do đó bề mặt được xử lý có hình dạng mong muốn và máy ép tạo ra áp lực.

Búa có thể có các loại sau:

- hơi nước;

- hơi nước - không khí;

- rơi xuống;

- mùa xuân.

Ngoài ra còn có một số loại thiết bị báo chí:

- thủy lực;

- hơi-thủy lực;

- Đinh ốc;

- ma sát;

- kỳ dị;

- tay quây;

- mùa xuân.

Trước khi tiến hành xử lý bằng áp suất, bề mặt của kim loại được nung nóng. Tuy nhiên, trong những năm gần đây, thay vì phơi nóng, phơi lạnh, được gọi là dập thường được sử dụng nhiều hơn. Dập phù hợp để làm việc với bất kỳ loại kim loại nào. Nó cho phép bạn cung cấp cho sản phẩm hình dạng mong muốn mà không ảnh hưởng đến các đặc tính vật lý của vật liệu.

Các loại dập phổ biến nhất bao gồm:

- uốn cong;

- kéo dài;

- nén;

- sự đúc khuôn;

- vênh váo;

- tháo rời.

Uốn được sử dụng để thay đổi hình dạng trục của một phần tử kim loại và được thực hiện bằng cách sử dụng một phụ kiện gắn trên khuôn uốn và máy ép. Kéo dài được thực hiện trên máy kéo sợi và được sử dụng để tạo ra các sản phẩm phức tạp. Bằng cách nén, tiết diện của bộ phận với khoang được giảm bớt. Định hình được sử dụng để tạo ra các yếu tố của hình thức không gian. Để thực hiện những công việc này, khuôn đúc đặc biệt được sử dụng.

Thuyết trình về chủ đề Phương pháp sinh học xử lý nước thải. Nguyên tắc của xử lý nước thải sinh học là trong những điều kiện nhất định, vi sinh vật có khả năng phân hủy các chất hữu cơ. bảng điểm

1

Phương pháp xử lý nước thải sinh học

2

Nguyên tắc của xử lý nước thải sinh học là trong những điều kiện nhất định, vi sinh vật có khả năng phân hủy chất hữu cơ thành các chất đơn giản, chẳng hạn như nước, carbon dioxide, v.v.

3

Phương pháp sinh học xử lý nước thải có thể được chia thành hai loại, theo loại vi sinh vật tham gia vào quá trình xử lý chất ô nhiễm nước thải: 1. Phương pháp sinh học hiếu khí xử lý nước thải công nghiệp và sinh hoạt (vi sinh vật cần oxy để hoạt động sống mà không cần oxy).

4

Các phương pháp xử lý nước thải liên quan đến vi khuẩn hiếu khí được chia theo loại bể trong đó nước thải được oxy hóa. Vật chứa có thể là một giây sinh học, một bộ lọc sinh học hoặc một trường lọc.

5

Nguyên lý hoạt động của các phương pháp xử lý hiếu khí: a) bằng bùn hoạt tính (aerotanks); b) với màng sinh học (biofilters), c) với bùn hoạt tính và màng sinh học (bioten).

6

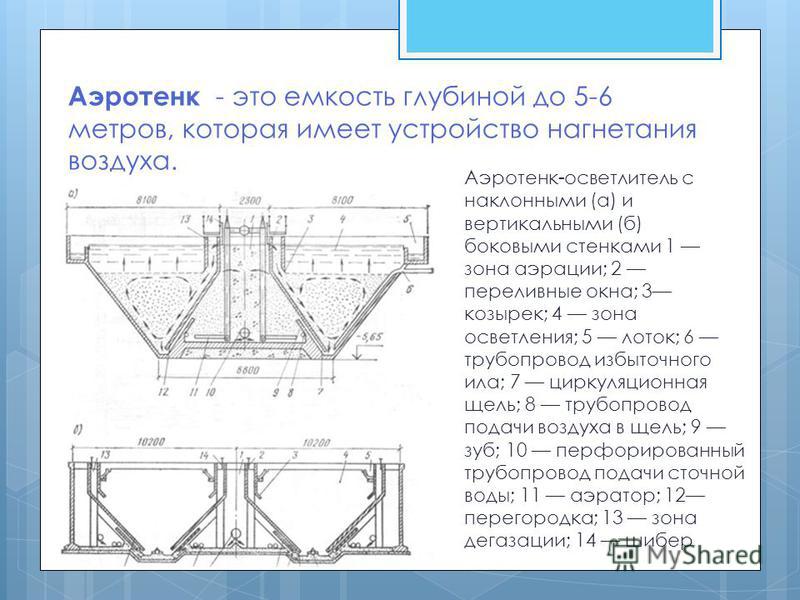

Bể aerotank là một thùng chứa sâu đến 5-6 mét, có thiết bị phun khí. Bể lắng khí có vách nghiêng (a) và thẳng đứng (b) 1 vùng thông khí; 2 cửa sổ tràn; 3 tấm che mặt; 4 khu vực làm rõ; 5 khay; 6 đường ống dẫn bùn thừa; 7 khe hở lưu thông; 8 đường ống cấp khí vào khe; 9 răng; 10 đường ống cấp nước thải đục lỗ; 11 máy sục khí; 12 phân vùng; 13 khu khử khí; 14 cổng

7

Aerotanks-chuyển vị được sử dụng để xử lý nước thải sinh hoạt và nước thải công nghiệp có hàm lượng chất ô nhiễm BODp không quá 500 mg / dm 3.

8

Máy trộn-aerotanks (aerotanks trộn hoàn chỉnh) có đặc điểm là cung cấp đồng nhất nước nguồn và bùn hoạt tính dọc theo chiều dài của cấu trúc và loại bỏ đồng nhất hỗn hợp bùn.

9

Bộ lọc sinh học Bộ lọc sinh học là một thùng chứa chứa đầy vật liệu thô. Khuẩn lạc của vi sinh vật sống trên các phần tử của vật liệu này.

10

Trong một bộ lọc sinh học thông thường, quá trình nitrat hóa và khử nitơ có thể được thực hiện cùng với quá trình phân hủy sinh học các chất hữu cơ trong nước thải. chất khử nitơ biến đổi nitơ amoni thành nitơ nitrit và chất khử nitrat biến nitơ nitrat thành nitơ phân tử hoặc các dạng nitơ dễ bay hơi khác Tải trọng lớn các chất hữu cơ rơi vào vùng sinh học của phần trên của bộ lọc sinh học, do đó, một màng sinh học được hình thành trong phần này, bao gồm các sinh vật dị dưỡng oxy hóa mạnh các chất hữu cơ thải ra nước.

11

Theo loại vật liệu nạp, tất cả các bộ lọc sinh học được chia thành hai loại: có chất tải thể tích Trong bộ lọc sinh học có chất tải thể tích, đá dăm loại đá chắc, cuội, xỉ và đất sét trương nở được sử dụng. bằng phẳng Trong bộ lọc có tải phẳng - chất dẻo có khả năng chịu nhiệt độ từ 6 - 30 0C mà không bị mất độ bền.

12

Theo phân loại được chấp nhận chung, các bộ lọc sinh học có chất tải thể tích được phân biệt: tháp tải trọng cao nhỏ giọt với chất tải phẳng với chất tải mềm khối cứng lấp đầy

13

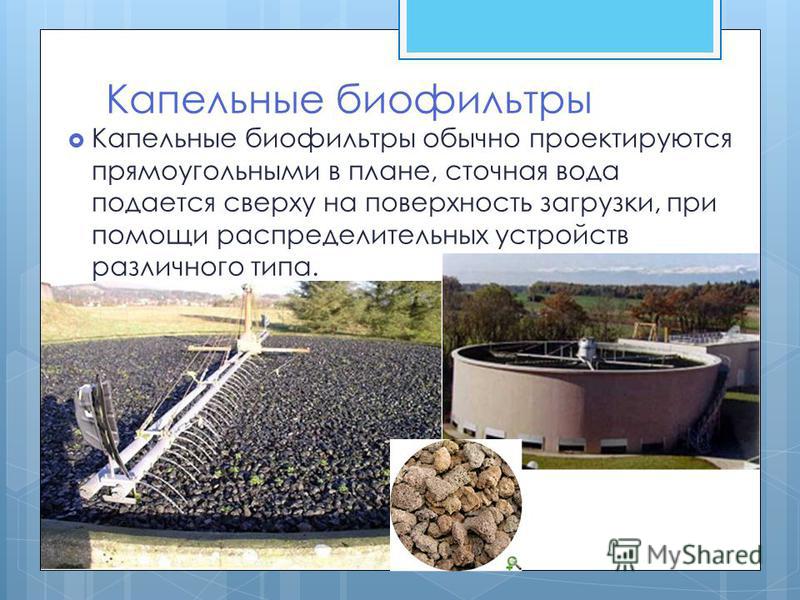

Bộ lọc sinh học nhỏ giọt Bộ lọc sinh học nhỏ giọt thường được thiết kế mặt bằng hình chữ nhật, nước thải được cấp từ trên cao xuống bề mặt tải, sử dụng các loại bánh răng chuyển mạch.

14

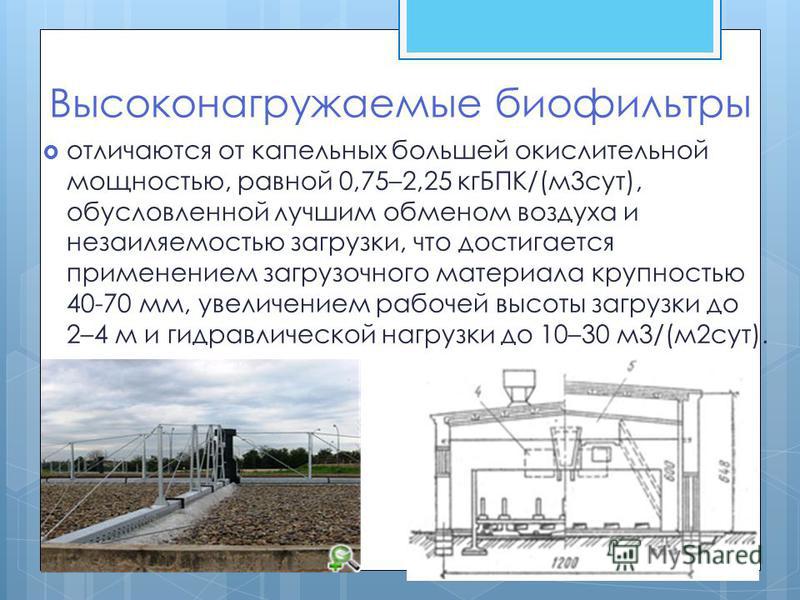

Bộ lọc sinh học nạp cao khác với bộ lọc sinh học nhỏ giọt ở khả năng oxy hóa cao hơn bằng 0,75–2,25 kgBOD / (m 3 ngày), do trao đổi không khí tốt hơn và không tải phù sa, đạt được bằng cách sử dụng vật liệu nạp có kích thước hạt mm, nâng chiều cao chất tải làm việc lên 2-4 m và tải trọng thủy lực lên đến 10–30 m3 / (m2 ngày).

15

Bộ lọc chất tải phẳng Để tăng lưu lượng của bộ lọc sinh học, người ta sử dụng chất tải phẳng, độ xốp của nó là%. Bề mặt làm việc để hình thành màng sinh học có tải từ 60 đến 250 m 2 / m 3.

16

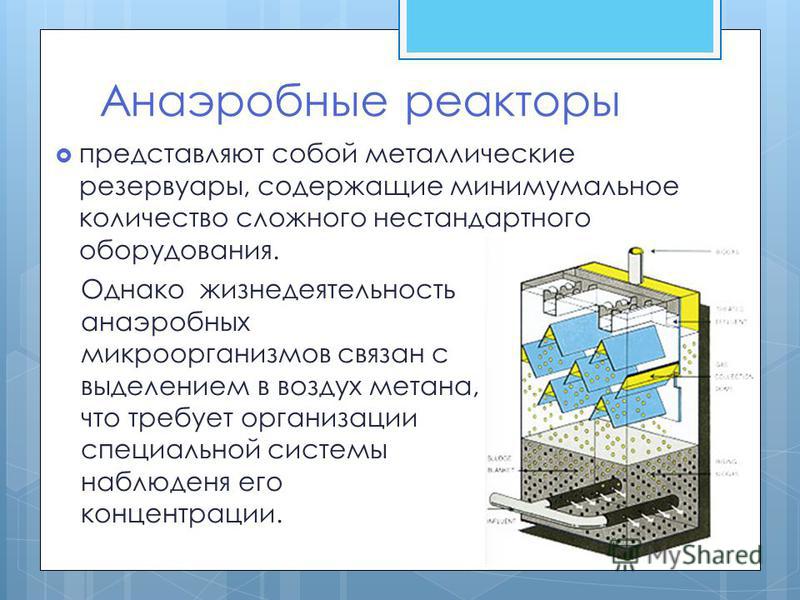

Lò phản ứng kỵ khí Tuy nhiên, hoạt động quan trọng của vi sinh vật kỵ khí liên quan đến việc thải khí mêtan vào không khí, điều này đòi hỏi phải tổ chức một hệ thống đặc biệt để theo dõi nồng độ của nó. là các bể kim loại có chứa một lượng tối thiểu các thiết bị phức tạp phi tiêu chuẩn.

17

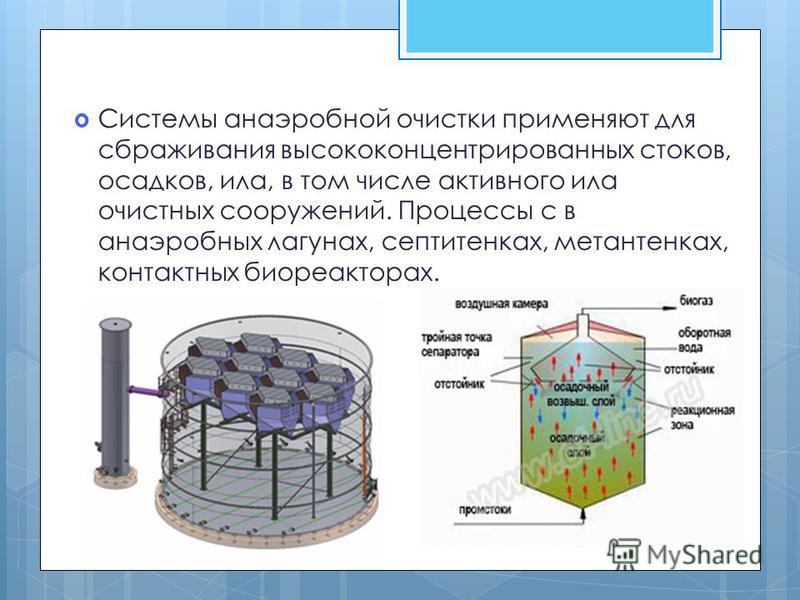

Hệ thống xử lý kỵ khí được sử dụng để lên men các chất thải có nồng độ cao, kết tủa, bùn, bao gồm cả bùn hoạt tính từ các cơ sở xử lý. Các xử lý trong đầm yếm khí, bể tự hoại, bể phân hủy, bể phản ứng sinh học tiếp xúc.

18

Cám ơn vì sự quan tâm của bạn!

Chất khử trùng hóa học

Sự phá hủy

vi sinh vật thông qua hóa chất

chất được gọi là khử trùng

(từ vĩ độ.

sự nhiễm trùng

- nhiễm trùng và tiếng Pháp. phủ định

tiền tố des).

Hóa chất được sử dụng cho

tiêu diệt vi sinh vật gây bệnh

trong các đối tượng của môi trường bên ngoài - tại nơi làm việc

nơi, trong nhà, trên quần áo làm việc,

bàn tay, thiết bị công nghệ và

hàng tồn kho.

ĐẾN

chất được sử dụng cho mục đích

khử trùng, một số

yêu cầu:

- họ

phải dễ hòa tan trong nước;

- v

thời gian ngắn để hiển thị diệt khuẩn

hoạt động;

- không phải

có ảnh hưởng độc hại đến

con người và động vật;

- không phải

gây ra thiệt hại cho khử trùng

mặt hàng.

Thuốc khử trùng

chất được chia thành nhiều

các nhóm:

1.

Các hợp chất chứa clo (clo

vôi, natri hypoclorit, cloramin,

pantocid, chlordesinsulfochloranthin và

Vân vân.).

2.

Các hợp chất dựa trên iốt và brom

(iodopyrine, dibromantine).

3.

Chất oxy hóa (hydrogen peroxide, pemanganat

kali, v.v.).

4.

Phenol và các dẫn xuất của chúng (phenol, lysol,

creolin, hexachlorophene).

5.

Muối kim loại nặng (natri merthiolat,

ăn mòn thăng hoa).

Kháng khuẩn

axit và của chúng

muối (boric, salicylic), kiềm, rượu

(Dung dịch etanol 70%) anđehit

(anđehit fomic).

Cấp

cũng là xà phòng diệt khuẩn: phenolic,

tar, "Hygiene", chứa 3-5%

hexachlorophene.

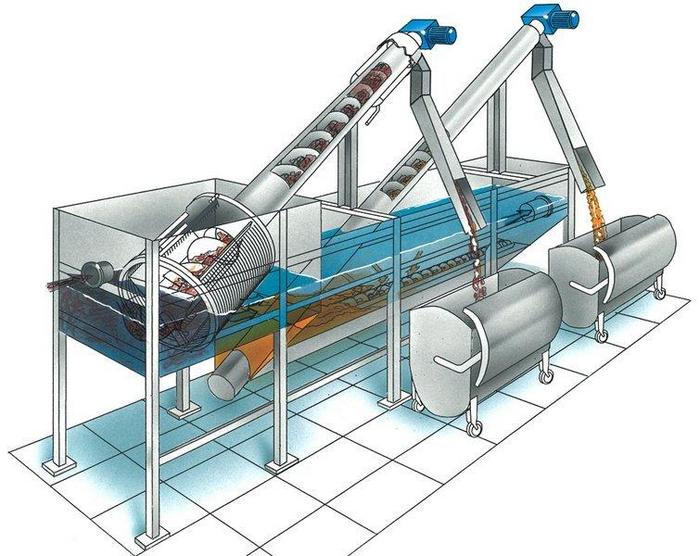

Thiết bị xử lý nước thải cơ học

Để quá trình làm sạch diễn ra triệt để nhất có thể, các cấu trúc khác nhau được sử dụng:

Lưới giữ các phần tử từ lớn đến trung bình. Lưới được lắp theo hướng của dòng chất lỏng, và các phần tử có thể được lắp đặt nghiêng hoặc thẳng đứng, nhưng cần phải trang bị các xoang của lưới bằng răng cào để loại bỏ các mảnh vụn và đưa chất thải vào dây đai. Sau đó, rác được đưa đến máy nghiền, nếu phương pháp không thực hiện ngay cần lắp đặt lưới nghiền để bẫy và nghiền rác.

Bẫy cát được sử dụng để giữ các hạt có trọng lượng riêng thấp. Do trọng lượng riêng của các hạt nhỏ thậm chí còn lớn hơn trọng lượng riêng của nước nên các tạp chất lắng xuống đáy. Do đó, chức năng của bẫy cát trực tiếp phụ thuộc vào tốc độ của dòng nước. Theo quy định, thiết bị được thiết kế để giữ các phần tử không quá 0,25 mm, trong khi vận tốc dòng chảy được quy định đặc biệt: 0,15-0,3 m / s với dòng chảy ngang

Điều quan trọng là phải hiểu rằng chuyển động của nước phải là thẳng hoặc tròn, nhưng nằm ngang, chỉ trong trường hợp này, các bộ phận của bẫy cát mới hoạt động hết công suất. Phương pháp làm sạch thiết bị có thể sử dụng máy bơm hút cát thu gom hoặc bằng máy cào, máy khoan, thang máy thủy lực tại các nhà máy xử lý tập trung.

Bẫy cát có khả năng làm sạch suối bằng 75% tạp chất khoáng - đây là một chỉ số gần như lý tưởng.

Bể lắng còn được dùng làm thiết bị tách tạp chất cơ học ra khỏi nước thải. Có nhiều loại bể lắng:

sơ cấp, được gắn trước các trạm xử lý sinh học;

thứ cấp, được cài đặt sau các trạm xử lý sinh học.

Theo tính năng thiết kế của chúng, bể lắng có thể nằm ngang, xuyên tâm và thẳng đứng.

- Các lớp bùn cũng được đưa vào quy trình xử lý nước thải cơ học. Chúng được sử dụng để thu gom cặn còn lại trong bể lắng và các công trình khác. Quá trình làm khô và phân phối chất thải diễn ra chính xác trên các bãi bùn, đồng thời độ ẩm giảm xuống 75% làm giảm thể tích chất thải từ 3-8 lần. Như một cấu trúc, một địa điểm là một địa điểm được phân định bởi các thành lũy bằng đất. Sau khi làm khô, cặn bùn được thu gom và loại bỏ, và dòng chất lỏng, được làm sạch theo cách này, một phần đi vào đất, một phần bay hơi. Phần còn lại của nước kẽ được bơm đến các nhà máy xử lý, nơi xử lý sinh học đã được sử dụng do chứa một số lượng lớn các hạt mịn không thể kết tủa bằng bẫy cơ học.

Cần nhớ rằng quá trình loại bỏ tạp chất cơ học không phải lúc nào cũng giải phóng hoàn toàn các chất độc hại và cần phải xử lý sinh học đối với các dòng suối.