Sản phẩm nhiệt phân than

Vì vậy, ở phần đầu của bài viết, chúng tôi đã đề cập rằng bằng cách nhiệt phân từ than, bạn có thể nhận được các loại sản phẩm sau:

- Cứng

- Chất lỏng

- khí

Bây giờ hãy xem xét từng loại sản phẩm nhiệt phân chi tiết hơn.

Trong quá trình nhiệt phân than cứng, than cốc rắn thu được, ngày nay được sử dụng chủ yếu trong các ngành công nghiệp như luyện kim đen và kim loại màu. Than cốc là một loại nhiên liệu rắn hoàn hảo hơn than đá, đó là lý do tại sao nó được sử dụng để nấu chảy kim loại.

Tuy nhiên, than cốc, mặc dù nó là sản phẩm chính của quá trình nhiệt phân than, còn lâu mới là thứ quý giá nhất có thể khai thác được từ nguồn tài nguyên thiên nhiên này. Sản phẩm phụ của quá trình này là một hỗn hợp khí - hơi, chứa nhiều hợp chất hóa học. Hỗn hợp này được tách ra bằng cách ngưng tụ thành một thành phần lỏng và một thành phần khí, từ đó có thể thu được hơn 250 hợp chất hóa học.

Sản phẩm lỏng chính của quá trình nhiệt phân than là nhựa than đá, một sản phẩm lỏng màu đen là một hỗn hợp phức tạp của các hợp chất hữu cơ. Từ nhựa than đá, bằng cách chế biến thêm, các chất như:

- Phenol

- Naphthalene

- Anthracen

- Các hợp chất dị vòng khác nhau

- Dầu kỹ thuật

- nhiên liệu tổng hợp

Tuy nhiên, cần lưu ý một thực tế là dầu và nhiên liệu lỏng thu được từ quá trình nhiệt phân than không thích hợp để sử dụng cho động cơ đốt trong, vì chúng chứa nhiều tạp chất trong thành phần của chúng. Vì lý do này, các sản phẩm nhiệt phân này yêu cầu tinh chế bổ sung để sử dụng tiếp. Và điều này làm tăng đáng kể giá thành của các sản phẩm nhiệt phân này, khiến việc sản xuất của chúng không mang lại nhiều lợi nhuận.

Sản phẩm khí của quá trình nhiệt phân than là khí được gọi là nhiệt phân, là hỗn hợp của khí dễ cháy và các hợp chất hóa học khác nhau. Ở nhiều nước trên thế giới, khí nhiệt phân hiện được sử dụng như một nguồn năng lượng thay thế, chủ yếu là nhiệt.

Nếu công nghệ này còn khá mới mẻ đối với chúng ta, thì ở một số nước Châu Âu khí nhiệt phân từ lâu đã trở thành một loại nhiên liệu quen thuộc. Ngoài ra, khí nhiệt phân, cũng như nhựa than đá, cũng có thể được sử dụng để thu được các hợp chất hóa học khác nhau. Vì vậy, benzen, phenol và các chất khác được phân lập từ khí này.

- Bình luận bài viết

Nội dung của khối thứ hai

Thiết bị sản xuất

Cơ sở của quá trình sản xuất để sản xuất than củi là các cơ chế sau:

- Máy tách gỗ thủy lực.

- Máy cưa.

- Quy mô.

- Lò nướng than.

- Máy phát điện.

Đối với việc xây dựng lò, nên trang bị một khu vực mở và bằng phẳng, bản thân lò phải có chất lượng cao, đảm bảo không thể có sự xâm nhập của oxy. Nếu không, một phần của nguyên liệu thô sẽ không được xử lý mà bị đốt cháy.

Video: lò than.

Một lò tốt được thiết kế theo cách mà các khí xuất hiện trong quá trình oxy hóa được đưa vào lò, đốt cháy ở đó và được đưa đến để duy trì nhiệt độ cần thiết. Tiết kiệm năng lượng như vậy là thân thiện với môi trường và tiết kiệm.

Cũng có thiết bị chỉ có thể sử dụng một thùng chứa. Trong trường hợp này, tính liên tục của công nghệ sản xuất than củi bị gián đoạn và thời gian ngừng hoạt động xuất hiện. Tình trạng này được giải quyết bằng sự hiện diện của các thùng chứa có thể tháo rời, trong đó bạn có thể sấy khô, oxy hóa củi một cách riêng biệt và để củi cháy hết.

Các công nghệ hiện đại được sử dụng để sản xuất than củi không có chất thải, thân thiện với môi trường và tiện dụng. Thiết bị không cần chăm sóc bổ sung và cụ thể.Trong sản xuất, theo quy định, 3 người chịu trách nhiệm về tính liên tục của quy trình và điều chỉnh máy móc tự động.

Trang bị khác nhau về khả năng thay đổi, nhưng chúng có thể được nhóm thành 3 loại chính:

- Cài đặt di động;

- Cơ chế văn phòng phẩm;

- Thiết bị phụ trợ.

Nhóm thiết bị thứ nhất và thứ hai khác nhau về sự hiện diện và không có khả năng chuyển giao của nó. Hơn nữa, một số loại thiết bị chỉ có một chức năng duy nhất là sấy khô và nhiệt phân.

Lò than có khối lượng từ 6 đến 80 tấn. Khi chọn thiết bị di động, bạn nên chọn những mẫu nhỏ cho phép bạn thay đổi vị trí của chúng. Sự lựa chọn có lợi cho họ là do thiếu khả năng cung cấp hàng tiêu dùng một cách có hệ thống đến một địa điểm cụ thể. Cài đặt di động bao gồm các mô-đun, được lắp ráp và tháo dỡ nhanh chóng. Chúng có thể được định vị mà không cần tạo thêm tán và phòng bảo vệ.

Ngược lại, việc lắp đặt văn phòng phẩm đòi hỏi phải bố trí một phòng riêng biệt thích hợp, có thể được sử dụng đồng thời như một kho chứa thành phẩm.

Việc lắp đặt thiết bị phải được thực hiện bởi các chuyên gia và tuân thủ các quy định của GOST. Tất cả các công trình lắp đặt phải đáp ứng các yêu cầu về an toàn và thân thiện với môi trường, vì chất thải và cặn cacbon được đốt trong lò.

Thiết bị phụ trợ là mong muốn để mua lại, vì nó làm giảm đáng kể chi phí, chủ yếu mang tính chất tạm thời. Các cơ chế như vậy bao gồm trọng lượng và máy đóng gói, máy tách.

Ưu nhược điểm của nồi hơi nhiệt phân

Trong các lò hơi tạo khí, nhiên liệu được sử dụng hiệu quả nhất vì nó cháy gần như hoàn toàn. Điều này không chỉ cho phép bạn nhận được nhiều nhiệt hơn, mà còn giảm lượng khí thải độc hại vào bầu khí quyển.

Đôi khi các lò hơi như vậy được sử dụng để xử lý chất thải sản xuất với mức ô nhiễm không khí tối thiểu. Ngoài ra, lượng tro được giảm xuống, làm giảm tần suất dọn dẹp (khi sử dụng củi - khoảng một lần một tuần).

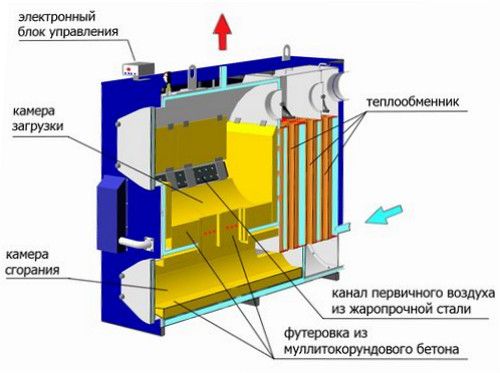

Với việc đốt trực tiếp nhiên liệu rắn, việc điều chỉnh độ nóng của chất làm mát là khá khó khăn. Trong các nồi hơi nhiệt phân đốt lâu, điều này có thể xảy ra do việc kiểm soát nguồn cung cấp không khí.

Kích thước của củi được sử dụng có thể khá lớn, bạn có thể sử dụng củi không chặt. Các dòng máy hiện đại được trang bị thiết bị điện tử giúp việc kiểm soát quá trình đun dễ dàng và thuận tiện hơn.

Những bất lợi bao gồm chi phí thiết bị cao và yêu cầu cao về chất lượng nguyên liệu. Tiết kiệm nhiên liệu theo thời gian sẽ trả hết chi phí của thiết bị. Để làm chất đốt, nên dùng củi sấy 12 tháng, độ ẩm 12-20%.

Nếu không, lò hơi sẽ không hoạt động với công suất đã khai báo và cũng sẽ tắt khi nguồn cung cấp không khí bị giảm. Nếu nhiệt độ nước làm mát trong đường ống hồi lưu thấp, nhiệt độ trong buồng sơ cấp sẽ giảm, có thể làm hết nhiên liệu.

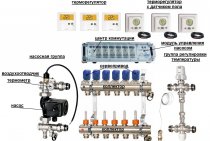

Để tránh điều này, đôi khi người ta lắp một đường ống nhánh đặc biệt. Đồng thời, việc thiết kế hệ thống sưởi trở nên phức tạp hơn, và chi phí lắp đặt tăng lên.

Sử dụng lực kéo cưỡng bức

Để đảm bảo hoạt động chính xác của lò hơi nhiệt phân đốt lâu, cần có nguồn cung cấp không khí sơ cấp và thứ cấp. Hút gió cưỡng bức được cung cấp bởi quạt hoặc bộ thoát khói, hoạt động nhờ nguồn điện.

Điều này cho phép:

- tăng nhanh nhiệt độ trong buồng đốt và toàn bộ hệ thống sưởi;

- đẩy nhanh việc bắt đầu quá trình nhiệt phân;

- kéo dài thời gian hoạt động của lò hơi trên một lần tải nhiên liệu;

- tự động duy trì nhiệt độ của chất làm mát.

Tiêu cực duy nhất là nhu cầu cung cấp điện liên tục. Trong trường hợp không có nó, hoạt động của hệ thống sưởi ấm bị đình chỉ.Cách giải quyết tình huống này có thể là sử dụng lò hơi tự nhiên, không cần kết nối điện.

Để hoạt động đầy đủ, cần phải có một ống khói được thiết kế và gắn kết tốt. Những nồi hơi này nên được làm sạch thường xuyên hơn. Do không có thiết bị điện tử, khả năng xảy ra sự cố được giảm thiểu. Tuy nhiên, hiệu suất của các lò hơi này thấp hơn, điều này được bù đắp bởi giá thành thấp hơn.

Việc sử dụng lò hơi nhiệt phân nhiên liệu rắn là một trong những cách hiệu quả nhất để tổ chức hệ thống sưởi tự trị. Thiết bị điện tử hiện đại kiểm soát quá trình làm việc cho phép bạn tự động hóa quá trình sưởi ấm.

Việc thiếu khí đốt hoặc không đủ năng lượng của mạng điện buộc chủ nhà phải giải quyết vấn đề sưởi ấm vào mùa đông với sự trợ giúp của thiết bị sử dụng nhiên liệu rắn. Trong số các đơn vị này, lò hơi nhiệt phân đốt cháy lâu nổi bật như một nhóm riêng biệt (tuy nhiên, tên chung thứ hai, không hoàn toàn chính xác là lò hơi sinh khí). Lý do cho điều này là hiệu suất cao của chúng - lên đến 85% và dải công suất lớn của thiết bị - từ 30 đến 100%.

Làm thế nào để đốt nóng một lò hơi bằng đốt nhiệt phân với than

- Đánh lửa lò hơi nhiệt phân trên than - với van điều tiết mở hoàn toàn, than được đốt cháy. Cấm sử dụng dầu hỏa, xăng và các hợp chất khác cho phép đốt nhanh ngọn lửa. Để đánh lửa, một lượng nhỏ củi khô được sử dụng.

- Chuyển lò hơi sang chế độ nhiệt phân - sau khi nung 15-20 phút, van điều tiết được đậy lại và chuyển sang chế độ nhiệt phân. Từ một dấu trang, lò hơi tiếp tục hoạt động trong tối đa vài ngày.

Loại than nào tốt hơn cho lò hơi nhiệt phân

nhiệt độ cao

Thiết kế cung cấp cho một hộp cứu hỏa tải trên cùng được làm bằng thép hoặc gang có thành dày. Bất chấp những thay đổi trong cấu trúc bên trong, cần phải đốt nóng lò hơi nhiệt phân chỉ với than, cấp của lò được chỉ ra trong tài liệu kỹ thuật.

Các yêu cầu riêng áp dụng cho kích thước của phân số. Tốt hơn là đốt nóng nồi hơi tự động với than mịn từ 0,5-2 cm, điều này là do tính đặc thù của nguồn cung cấp nhiên liệu khoan.

- Anthracite - trên than antraxit, hầu hết các mô hình thiết bị sưởi ấm hiện đại đều hoạt động. Than có đặc tính tỏa nhiệt tốt và cặn tro nhỏ.

- Than - việc sử dụng than trong lò hơi nhiệt phân cũng là điều hợp lý. Loại nhiên liệu này là tiêu chuẩn để tính nhiệt trị.

- Than nâu - có hàm lượng tro cao, do đó, hiện tượng đốt cháy của ghi lò thường được quan sát thấy. Chỉ có thể sử dụng than nâu trong lò nhiệt phân nếu có hệ thống làm nóng sơ bộ không khí trước khi đưa vào lò. Việc sử dụng các loại đá có hàm lượng tro cao và ướt đều bị cấm.

- Than ngọn lửa dài - được cung cấp dưới dạng phiến và phân đoạn lớn. Nó có tên như vậy do khả năng cháy với ngọn lửa dài, giống như gỗ. Đồng thời, thời gian cháy của than ngọn dài gấp khoảng 2-2,5 lần so với củi.

- Than bánh được làm từ phế thải than bằng cách ép và thêm các hợp chất xi măng. Gạch bắt lửa nhanh và có tính tỏa nhiệt tốt. Như những ưu điểm, chúng cũng phân biệt sự vắng mặt gần như hoàn toàn của cặn tro và xỉ.

loại tối ưu

Tiêu thụ than trong lò nhiệt phân

môi trường lạnh giá mùa đông

Các phép tính được thực hiện như sau:

- Tính diện tích được sưởi ấm - đối với điều này, chiều dài của ngôi nhà được nhân với chiều rộng của nó.

- Tính công suất lò hơi cần thiết theo công thức 1 kW = 10 m².

- Tính chi phí của khu vực được nung nóng. Chi phí trung bình cho mùa sưởi sẽ là 550 kg cho mỗi 10 kW của lò hơi hoặc 100 m².

- Giá trị kết quả được nhân với số tháng của mùa sưởi.

Các nhà sản xuất trong tài liệu kỹ thuật cho biết lò hơi sẽ hoạt động trong bao lâu trên một tab than, liệt kê tất cả các loại nhiên liệu được phép sử dụng, mức tiêu thụ ước tính và các đặc điểm khác.

Chọn thương hiệu của nhà sản xuất thiết bị nhiệt phân than

thị trường trong nước

- Lò hơi đốt than nhiệt phân làm nóng sản phẩm do Nga sản xuất được sản xuất phù hợp với điều kiện vận hành trong nước, không quan tâm đến chất lượng nhiên liệu. Các mô hình phổ biến nhất là Trajan, Geyser, Divo.

- Các loại nồi hơi nhiệt phân than nhập khẩu - máy phát nhiệt được sản xuất tại các nước EU được làm bằng thép hoặc gang. Được phép sử dụng thiết kế kết hợp khi lưới gang được sử dụng cùng với bộ trao đổi nhiệt bằng thép. Đội hình của các công ty phổ biến: Buderus, Atmos, v.v.

Nồi hơi của Nga

Cách chọn lò hơi nhiệt phân

Thị trường cung cấp nhiều sự lựa chọn cho người mua. Hầu hết các đơn vị là sự sáng tạo của các nhà sản xuất Séc, nhưng các đại diện của Đức giữ vai trò dẫn đầu. Hầu hết tất cả các mô hình đều cần điện, chúng có thể chạy bằng than, gỗ hoặc kết hợp với nhau.

Khi lựa chọn, hãy chú ý đến:

- công suất đơn vị;

- thiết kế bên ngoài;

- số lượng mạch.

Khi mua một lò sưởi như vậy, cần phải chọn công suất của nó một cách chính xác để có đủ nhiệt cho căn phòng. Tiêu chuẩn như sau: 1kW công suất lò hơi nhiệt phân được yêu cầu để làm nóng 10 sq. m mặt bằng. Đây là tính đến thực tế là ngôi nhà được cách nhiệt tốt, chiều cao của các bức tường không vượt quá 3 mét. Nếu tổn thất nhiệt ở nhà có thể xảy ra, người mua không chắc chắn về độ tin cậy của tòa nhà, thì không tính đến 1 kW mà là 1,3 kW. Ví dụ, đối với một căn phòng có diện tích 30 mét vuông. m cần một đơn vị nhiệt phân có công suất ít nhất là 3,9 kW (1,3 kW * 30 sq. m / 10 = 3,9 kW).

Nồi hơi nhiệt phân là thiết bị công nghệ, chúng có số lượng điện tử lớn và cài đặt đa dạng, loại đắt tiền hơn có bảng điều khiển và thành lò bằng sứ, cho phép giữ ấm lâu, đặc tính kỹ thuật tốt. Bạn cũng có thể tìm thấy các mô hình mới hơn: lò hơi nhiệt phân trong một hộp bằng gang (nhà sản xuất Dakon của Đức).

Có những mô hình vẫn có thể hoạt động mà không cần điện. Đây là nồi hơi OROR (Séc). Bản chất công việc của chúng như sau: sự hình thành các chất khí xảy ra trong quá trình nhiệt phân nhiên liệu, đường đi của chúng đi qua một vòi đốt kiểu khuếch tán, nơi chúng được dẫn đến buồng đốt.

Sự cháy xảy ra do không khí thứ cấp. Không khí thứ cấp không được khuếch đại bởi quạt và không được dẫn đến buồng đốt, không giống như hầu hết các mô hình, nó được hút vào buồng trong quá trình chuyển động của các chất khí. Điều này được tạo điều kiện thuận lợi bởi một ống xốp đặc biệt. Bằng cách mở các van điều tiết khí thứ cấp và sơ cấp, đầu ra của lò hơi được điều chỉnh. Các mô hình này hoạt động hoàn toàn tự chủ, đảm bảo hiệu suất 89%.

Hệ thống sưởi tự động chủ yếu có liên quan khi không có khả năng kết nối với nguồn cung cấp nhiệt chính. Một trong những loại hệ thống hiện đại như vậy là lò hơi nhiệt phân nhiên liệu rắn với thời gian đốt cháy lâu.

Một loạt các mô hình có sẵn để bán khác nhau về công suất, thiết bị và giá cả. Những lò hơi như vậy có hiệu suất cao và lượng khí thải của các sản phẩm đốt vào khí quyển là tối thiểu. Khả năng tự động hóa điều khiển giúp việc sử dụng chúng trở nên thuận tiện hơn.

Bản chất của lò hơi nhiệt phân

Lò hơi nhiệt phân như vậy còn được gọi là lò hơi tạo khí. Thực chất của công việc nhiệt phân đốt cháy nhiên liệu: dưới tác dụng của nhiệt độ cao và trong điều kiện thiếu oxy, nhiên liệu rắn (than non, than củi) bị phân hủy thành các hạt dễ bay hơi.Hóa ra cái gọi là khí bị nhiệt phân. Các chỉ số nhiệt độ của thiết bị sưởi 200-800 độ. Phản ứng hóa học này góp phần làm nóng và làm khô nhiên liệu trong lò hơi tốt hơn, quá trình đốt nóng diễn ra theo hướng đốt cháy không khí.

Nhiệt độ cao thúc đẩy quá trình trộn oxy với khí nhiệt phân được giải phóng. Kết quả là, khí đốt cháy. Nhiệt năng được tạo ra từ khí đốt. Cần lưu ý rằng khí nhiệt phân cũng tương tác với cacbon hoạt tính trong quá trình đốt cháy của nó. Vì vậy, để lò hơi, khí thải thực tế không có các thành phần độc hại. Đúng hơn, chúng là một hỗn hợp của carbon dioxide và hơi nước. CO2 thải ra môi trường ít hơn ba lần so với sau khi vận hành các lò hơi đốt than hoặc củi thông thường. Các đơn vị này được đánh giá là thân thiện với môi trường, không gây ô nhiễm môi trường.

Các đơn vị thuộc loại này hoạt động bằng nhiên liệu than và củi. Nếu bạn sử dụng nhiên liệu thô kém chất lượng, bình nóng lạnh sẽ mất điện đến 50%. Nhiên liệu như vậy cháy kém, bốc khói, tỏa nhiệt ít và làm giảm tuổi thọ của lò hơi và ống khói.

Ưu điểm của đơn vị nhiệt phân:

- công suất có thể điều chỉnh từ 30% đến 100%;

- quy trình làm sạch và bảo trì đơn giản;

- yêu cầu nhiên liệu nhỏ;

- cung cấp nhiên liệu mỗi ngày chỉ một lần;

- một lượng lớn nhiên liệu cháy cùng một lúc;

- sử dụng nhiên liệu thô bằng lò hơi đốt than có độ ẩm không quá 20%.

Flaws:

- thiết bị sưởi ấm đắt tiền;

- cần điện.

Mỗi loại nhiên liệu cháy khác nhau. Đối với nhiên liệu than, màu nâu cháy trong 8 giờ và màu đen trong 10 giờ. Với nồi hơi nhiệt phân, việc tiết kiệm là hoàn toàn có thể, thậm chí có thể tính đến những nhược điểm như cần sử dụng điện, chi phí không thấp. Cần có điện để cung cấp năng lượng cho quạt, nhưng chỉ cần 85 watt là có thể chạy (như bóng đèn bình thường). Nếu đây là một vấn đề, thì một máy phát điện chạy dầu có thể xử lý nó.

Ưu điểm của đơn vị gia nhiệt kiểu nhiệt phân

- Ngoài hiệu quả cao và khả năng kiểm soát điện năng, ưu điểm của thiết bị này bao gồm thời gian đốt cháy lâu với một tab.

- Tính thân thiện với môi trường cao: quá trình đốt cháy diễn ra cho đến khi nhiên liệu được phân hủy gần như hoàn toàn thành các chất trung tính - nước và carbon dioxide, ống khói không bị hắc ín phát triển. Các chất độc hại ở dạng khí sản phẩm được hình thành không đáng kể.

- Đã loại trừ khói trong phòng. Không tạo muội, lượng tro tạo ra là tối thiểu. Tự động hóa đơn giản giúp dễ dàng điều khiển thiết bị.

- Nhiên liệu đa dạng: củi, gỗ phế thải, than - đây là ưu điểm của lò hơi.

- Không yêu cầu bảo trì thường xuyên: các sản phẩm đốt không gây ô nhiễm cho thiết bị, nhưng cần phải làm sạch định kỳ. Tự động hóa công nghệ cao giám sát các trục trặc và ngăn chặn sự xuất hiện của chúng.

YÊU CẦU

1. Lắp đặt để sản xuất than củi, có đặc điểm là nó được làm ở dạng thân định hướng nằm ngang với đầu chịu lửa và vách bên, được chia bằng các vách ngăn chịu lửa định hướng theo chiều dọc thành ít nhất một khối lò, ít nhất một khối nhiệt phân và một chặn khí thải, ở phần dưới của nhà ở có ít nhất một bộ thu khí nhiệt phân, và ở các bức tường bên và / hoặc vách ngăn của nhà ở có các kênh cho hỗn hợp hơi-khí, khí thải, cấp khí thứ cấp và tuần hoàn hơi nước, trong khi bộ phận đốt được chế tạo dưới dạng một buồng đốt với các lỗ nạp và bộ giảm chấn để điều chỉnh việc cung cấp không khí sơ cấp, bộ phận nhiệt phân bao gồm ít nhất hai ô được tạo thành bởi các bức tường của vỏ và / hoặc các vách ngăn thẳng đứng. , với ít nhất một bộ vặn lại được đặt trong mỗi ô, được trang bị ống thoát nước kênh hỗn hợp hơi-khí được kết nối ở một bên với thiết bị đốt, và ở phía bên kia với thiết bị nhiệt phân;, kênh tuần hoàn hơi nước được kết nối ở một bên với bộ thu khí nhiệt phân và ở phía bên kia với bộ phận đầu ra khí thải, trong khi bộ thu khí nhiệt phân được kết nối ở một bên với đường ống ra của bộ lọc lại, và ở phía bên kia được kết nối với bộ đốt.

2. Lắp đặt theo điểm 1, có đặc điểm là trong thành của mỗi ngăn của thiết bị nhiệt phân có các lỗ để nối khoang của ngăn với kênh của hỗn hợp hơi-khí và kênh để loại bỏ khí thải.

3. Lắp đặt theo điểm 1, có đặc điểm là ngăn chứa của bộ phận nhiệt phân được trang bị một nắp chịu lửa kín.

4. Việc lắp đặt theo điểm 1, có đặc điểm là bộ phận loại bỏ khí thải được thực hiện dưới dạng một buồng được tạo thành bởi các bức tường và / hoặc các vách ngăn của vỏ, có các lỗ để nối khoang của bộ loại bỏ khí thải với các kênh cung cấp không khí thứ cấp, hơi nước và khí thải.

5. Lắp đặt theo điểm 1, có đặc điểm là đầu vào của kênh cấp không khí thứ cấp nằm trong thành cuối của vỏ, và đầu ra nằm trong tường của bộ loại bỏ khí thải.

6. Lắp đặt theo điểm 1, có đặc điểm là các kênh tuần hoàn hơi nước nằm trong các kênh cấp không khí thứ cấp.

7. Lắp đặt theo điểm 6, có đặc điểm là nó được trang bị một vòi hai chiều, được cấu hình để cắt kênh tuần hoàn hơi nước khỏi bộ thu khí nhiệt phân.

8. Lắp đặt theo điểm 1, có đặc điểm là các ô của bộ phận nhiệt phân được làm bằng tiết diện hình vuông nằm ngang.

9. Việc lắp đặt theo điểm 1, có đặc điểm là mỗi quả vặn được đặt ở phần trung tâm của buồng giam với khoảng cách không quá 0,4 m so với các bức tường của nó.

10. Lắp đặt theo điểm 4, được đặc trưng ở chỗ thể tích của buồng đốt của bộ đốt không lớn hơn 37% thể tích của các ô của bộ phận nhiệt phân và không nhỏ hơn 110% thể tích của buồng đốt. bộ khử khí thải.

11. Lắp đặt theo điểm 2, có đặc điểm là diện tích của các lỗ để kết nối với kênh hỗn hợp hơi-khí của mỗi ô không lớn hơn 140% diện tích mặt cắt ngang của kênh của hỗn hợp hơi-khí.

12. Lắp đặt theo điểm 1, đặc trưng ở chỗ bộ phận nhiệt phân vặn lại được làm ở dạng thân có đáy, nắp và thành bên hình trụ, được trang bị ống thoát khí nối với bộ thu khí nhiệt phân, trong khi bức tường bên được làm nhiều lớp, và ống thoát khí được gắn ở trên cùng của bức tường bên.

13. Lắp đặt theo điểm 1, có đặc điểm là thành bên của trục vặn được tạo thành từ ít nhất một tấm kim loại cuộn thành cuộn, hoặc từ hai hình trụ kim loại đặt đồng trục với một khe hở công nghệ.

14. Việc lắp đặt theo điểm 1, có đặc điểm là nó chứa bộ lọc, bộ thoát khói và ống khói, được nối nối tiếp qua ống xả tới bộ loại bỏ khí thải.

Khởi động nồi hơi

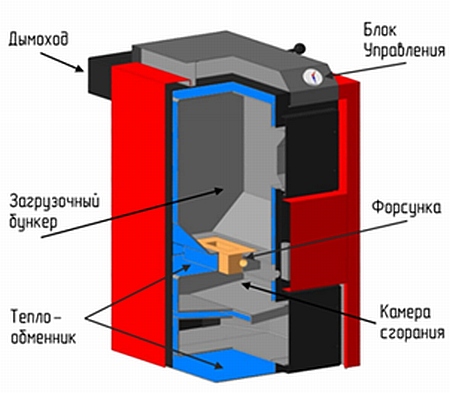

Trong quá trình khởi chạy thiết bị nhiệt phân, cần tính đến các tính năng đặc trưng mà nó khác với các lò hơi cổ điển. Hoạt động của thiết bị ở chế độ sinh khí được thực hiện nhờ vào hai buồng được trang bị các cửa (cánh đảo gió)

Nhưng không phải ai cũng nhớ rằng trước tiên cần làm ấm một bộ phận sưởi ấm như vậy.

Khi đạt đến nhiệt độ trong khoảng + 500- + 800 độ, bạn có thể bắt đầu ngâm nhiên liệu rắn và chỉ sau đó đưa van điều tiết vào chế độ hoạt động nhiệt phân và bắt đầu xả khói. Ngọn lửa trắng vàng tinh khiết (Hình.3) xác nhận các cài đặt chính xác của bộ tạo khí, rằng không có sản phẩm cháy độc hại nào trong hỗn hợp khói.

Chuỗi hành động này trong quá trình khởi động đảm bảo quá trình đốt cháy nhiên liệu từ từ và không có ôxy, giải phóng và đốt cháy hiệu quả khí nhiệt phân (tinh khiết), nhiệt độ phòng thoải mái không đổi trong 24 giờ.

Nguyên lý hoạt động của lò hơi nhiệt phân đốt cháy lâu

Nồi hơi nhiệt phân đốt cháy lâu ngày đang trở nên phổ biến đáng kể, và đặc biệt là ở những khu vực không có khí đốt

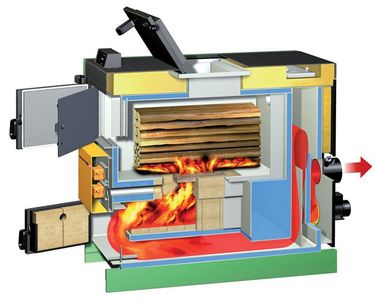

Hoạt động của thiết bị dựa trên sự phân hủy nhiên liệu hữu cơ (củi) trong điều kiện nhiệt độ cao và thiếu oxy, sau đó là đốt cháy các khí nhiệt phân giải phóng ra. Vì quá trình có thể được chia thành hai giai đoạn theo điều kiện, nên một hộp cứu hỏa có hai ngăn được sử dụng cho dòng chảy của nó. Nhiên liệu được đưa vào buồng nạp, bắt đầu cháy. Quá trình đốt cháy diễn ra suôn sẻ thành quá trình phân hủy nhiệt do sự tiếp cận hạn chế của oxy cần thiết cho quá trình đốt cháy. Nhiệt độ cao và nồng độ oxy thấp dẫn đến sự hình thành các sản phẩm phân hủy: than cốc và khí nhiệt phân. Sau đó, đi vào buồng thứ hai, trải qua quá trình đốt cháy với sự hiện diện của không khí thứ cấp. Nó thường được cưỡng bức bằng lực với sự hỗ trợ của quạt thổi hoặc máy hút khói. Quá trình đốt cháy diễn ra ở nhiệt độ trên 1000 ° C. Từ các sản phẩm cháy, nhiệt được truyền sang chất lỏng làm đầy thiết bị trao đổi nhiệt. Các sản phẩm khí cuối cùng của quá trình được loại bỏ qua ống khói.

Đến nay, nồi hơi nhiệt phân đốt từ lâu được coi là thiết bị gia nhiệt hiệu quả và kinh tế nhất. Thiết bị hai buồng phức tạp của lò hơi giải thích cho giá thành cao của nó. Hiệu suất, cao nhất trong số các đơn vị gia nhiệt, cho phép bạn hoàn vốn nhanh cho lò hơi.

Sản xuất than củi

Lợi thế của việc kinh doanh dựa trên việc sử dụng các nguyên vật liệu rất rẻ hoặc miễn phí là khả năng sinh lời cao và thu hồi vốn sản xuất nhanh chóng.

Thiên nhiên “sản xuất” gỗ với số lượng đủ lớn, vì vậy một nhà máy sản xuất than có thể hoạt động quanh năm và hết công suất.

Ngoài ra, không giống như trong ngành công nghiệp chế biến gỗ, chất lượng của nguyên liệu thô không quan trọng lắm, điều này cho phép sử dụng gỗ chết và cây khô và thẳng đứng.

Bài báo này sẽ xem xét một kế hoạch chi tiết để tổ chức kinh doanh chế biến gỗ nguyên liệu thành than củi chất lượng cao để làm thịt nướng hoặc tiếp tục sử dụng cho mục đích y tế.

Định giá doanh nghiệp của chúng tôi:

Bắt đầu đầu tư - từ 300.000 rúp.

Độ bão hòa thị trường ở mức trung bình.

Mức độ phức tạp của khởi nghiệp là 5/10.

Nguyên lý hoạt động

Không giống như lò hơi đốt nhiên liệu rắn truyền thống, lò hơi nhiệt phân sử dụng chu trình đốt kép. Trong quá trình nhiệt phân hủy các chất hữu cơ, các chất khí bị nhiệt phân thoát ra, quá trình cháy dẫn đến tỏa nhiệt năng lớn.

Việc sử dụng nhiệt phân cho phép bạn nhận được nhiều nhiệt hơn từ quá trình đốt cháy nhiên liệu. Lò hơi nhiệt phân (tạo khí) có hai buồng - để đốt nhiên liệu rắn và khí thoát ra.

Trong buồng đầu tiên, quá trình đốt cháy xảy ra ở mức oxy thấp và nhiệt độ cao (200-800 ° C), điều này bắt đầu quá trình nhiệt phân. Lượng khí thải ra phụ thuộc vào nguyên liệu được sử dụng. Gỗ là thích hợp nhất, khi đốt cháy sẽ giải phóng lượng khí nhiệt phân lớn nhất.

Độ dày tối ưu của củi là từ 70 mm, ngoài ra, có thể sử dụng viên nén hoặc mùn cưa với lượng không quá 25%, vì chúng không cung cấp đủ công suất đốt.

Hoạt động của lò hơi đốt tạo khí đốt trong thời gian dài diễn ra theo sơ đồ sau:

- Nhiên liệu được đặt trên ghi (ghi chịu lửa) thông qua cửa sổ nạp.

- Cung cấp nguồn cung cấp không khí sơ cấp cho nó.

- Đốt cháy nhiên liệu và đưa về chế độ, đạt được nhiệt độ cần thiết.

- Việc cung cấp không khí sơ cấp bị hạn chế bằng cách đóng van, do đó quá trình nhiệt phân bắt đầu.

- Khí nhiệt phân với sự trợ giúp của quạt đi vào buồng thứ cấp, nơi cung cấp không khí thứ cấp.

- Khí nóng khi tiếp xúc với oxy sẽ cháy, giải phóng một lượng nhiệt lớn, làm nóng chất làm mát trong bộ trao đổi nhiệt.

- Các sản phẩm của quá trình đốt cháy được loại bỏ qua ống khói.

Tùy thuộc vào lượng không khí thứ cấp bay vào mà phản ứng xảy ra với tốc độ khác nhau. Điều này cho phép bạn kiểm soát nhiệt độ của chất làm mát bằng van tự động, hạn chế việc cung cấp không khí cho bộ đốt sau.

Với chất lượng củi đốt tối ưu, hiệu suất của lò hơi nhiệt phân đốt dài đạt 85-90%. Chỉ số này giảm mạnh khi độ ẩm của củi tăng lên, vì hơi nước làm giảm nồng độ của khí cháy.

Sản xuất than củi

Công nghệ sản xuất than củi tương đối đơn giản nhưng vẫn đòi hỏi phải có văn hóa sản xuất nhất định và hiểu biết về các tính năng của quy trình công nghệ. Không tuân thủ quy trình công nghệ dẫn đến sản lượng than giảm, than thu được có vết nứt, nhỏ, có mùi hắc ín, không cháy được.

|

Để lấy được than từ gỗ, phải trải qua quá trình nhiệt phân, phân hủy mà không có oxy. Gỗ bị phân hủy, dưới tác động của nhiệt, trong một thùng chứa bằng thép có các lỗ chịu tải được đóng chặt, quá trình đốt nóng xảy ra bằng cách đặt củi vào một lò đặc biệt. |

Các khí thoát ra trong quá trình nhiệt phân được thải ra ngoài qua một đường ống đặc biệt từ lò phản ứng tới buồng đốt và đốt ở đó. Do dòng khí thải ra vào lò liên tục nên lượng củi tiêu thụ tối thiểu để duy trì quá trình đốt cháy. Quá trình nhiệt phân có thể được chia thành ba giai đoạn chính, khác nhau về các phép đo kiểm soát và các dấu hiệu có thể nhìn thấy được.

Sấy gỗ là bước đầu tiên. Nó xảy ra ở nhiệt độ dưới 150 ° C, hơi ẩm thoát ra khỏi nguyên liệu. Quy trình kỹ thuật chỉ bắt đầu với thực tế là củi bạch dương được cắt nhỏ theo kích thước mong muốn được đặt vào nồi đun lại, đóng cửa nạp liệu và đặt vào buồng sấy. Nguyên liệu thô phải tuân theo GOST 24260-80.

|

Để mài phôi gỗ đến kích thước tối ưu, chiều dài không quá 0,5 m và đường kính không quá 0,1-0,15 m, người ta sử dụng một loại máy đặc biệt - máy tách gỗ bằng điện. Sau khi gỗ đã được sấy khô, phần lọc lại được chuyển đến buồng nhiệt phân bằng cơ cấu nâng hạ (ví dụ: dầm cầu trục). Ở đó, giai đoạn thứ hai diễn ra - nhiệt phân thực sự, chưng cất khô. |

Do thực tế là gỗ bao gồm toàn bộ phức hợp các hợp chất hữu cơ, quá trình phân hủy gỗ rất phức tạp. Các hợp chất hữu cơ có khối lượng phân tử khác nhau nên các phản ứng hóa học diễn ra giữa chúng cũng khác nhau. Trong khuôn khổ của trang web này, chỉ nên mô tả một cách khái quát các phản ứng này, vì sẽ rất khó để tính toán hoặc mô tả chi tiết tất cả các phản ứng này.

|

Nhìn chung, trong quá trình nhiệt phân, các phản ứng hóa học diễn ra tuần tự và song song dẫn đến xuất hiện các liên kết mới và phá vỡ các liên kết cũ đã có trước khi nhiệt luyện. Các chất mới tạo thành bắt đầu phản ứng lẫn nhau. Xylan bắt đầu phân hủy đầu tiên, ở nhiệt độ 150 ° C, quá trình tiếp tục ở 250 ° C trở lên. Quá trình này dẫn đến sự hình thành của các chất như axit axetic, furfulol và các chất khí. |

||

|

Ngoài ra, hemicelluloses bắt đầu tách ra trên bề mặt gỗ ở nhiệt độ 170-200 ° C. |

||

|

Lagnin bắt đầu phân hủy tiếp theo, ở nhiệt độ 200 ° C, dẫn đến việc giải phóng các hợp chất trọng lượng phân tử thấp dễ bay hơi. Xenluloza bị phân hủy ở 300 ° C. Ở giai đoạn này, có thể phân biệt giai đoạn gọi là tỏa nhiệt; điều này rất quan trọng đối với toàn bộ quá trình đốt than nói chung. Trong giai đoạn này, quá trình nhiệt phân diễn ra mạnh mẽ, nhiệt phản ứng được giải phóng, điều này xảy ra ở nhiệt độ khoảng 280 ° C. Nhiệt độ của gỗ sẽ bắt đầu tăng lên một cách tự nhiên cho đến khi tất cả nhiệt của vật tỏa nhiệt được tỏa ra. Đối với công đoạn tiếp theo là nung than, một lần nữa sẽ phải cấp nhiệt bên ngoài. |

Công đoạn thứ ba là quá trình nung than. Nếu than được hình thành ở giai đoạn trước, thì ở giai đoạn này hạt nhựa với một lượng nhỏ và nhiều khí không ngưng tụ được tách ra khỏi than đã hình thành. Điều này xảy ra ở nhiệt độ từ 350 ° C đến 550 ° C. Quá trình nung diễn ra trong cùng một buồng nhiệt phân.

| Công đoạn cuối cùng là làm lạnh, đóng gói, bảo quản. Sau khi quá trình nhiệt phân kết thúc, các nồi ủ với than làm sẵn được đưa ra khỏi buồng nhiệt phân lần lượt hoặc từng cặp bằng một dầm cần trục, và được lắp vào một khay để làm mát. Thời gian làm mát thay đổi tùy thuộc vào các yếu tố bên ngoài (mùa, có hay không có gió, lượng mưa). |

Các bộ nạp lại được làm lạnh một lần nữa được nâng lên và treo phía trên máy chiết rót, sau khi mở các lỗ xả phía dưới, chúng sẽ được làm trống. Tiếp theo, than được sàng lọc từ các mảnh vụn và bụi mịn, được đóng gói, cân và đóng túi than.

Các sản phẩm đóng gói được lưu trữ trong nhà kho cho đến khi vận chuyển tiếp đến tay người tiêu dùng.

Các phần phản hồi giải phóng khỏi than lại được lấp đầy bằng củi và được đặt trong một buồng sấy.