Výroba

Dřevovláknité sololitové desky jsou poměrně levným stavebním materiálem, přičemž jsou tenké (díky výrobní technologii lisování za mokra) a odolné. Při výrobě sololitu může broušení dřeva probíhat několika způsoby:

- termo-mechanické

- chemicko-mechanické

- mechanické.

Po mletí jsou částice smíchány se speciálními přísadami, díky nimž je dosaženo maximální odolnosti hotového materiálu proti vlhkosti. Poté se surovina lisuje při vysoké teplotě a pod vysokým tlakem.

Existuje další způsob výroby sololitu, kdy se drcená hmota surovin suší ve speciálních sušících komorách. Právě tímto způsobem výroby je dosaženo hladkosti jedné strany hotové desky.

Často je přední strana sololitu lakovaná. Existují také plechy s laminací ze speciální vysokopevnostní fólie, která imituje přírodní materiály jako je kov, keramika, kámen, dřevo atd.

Jak izolovat zeď zevnitř vlastníma rukama

Vnitřní zateplení můžete provést sami. Chcete-li to provést, musíte dodržovat technologii práce. To je to, co budeme zvažovat dále.

Přípravné činnosti

Pokud si myslíte, že izolace vnitřku stěn začíná montáží rámu, pak jste na omylu.

První fáze vnitřní izolace zahrnuje:

- Sušení povrchu stěn.

- Utěsnění všech třísek a prasklin.

- Povrchová úprava antiseptickými prostředky.

- Aplikace základního nátěru, pokud je izolace připevněna k lepidlu.

Provedení všech výše uvedených akcí výrazně zvyšuje lepicí vlastnosti stěny.

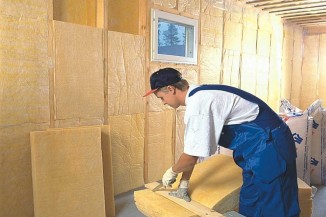

Izolace z minerální vlny: montáž rámu

Izolace minerální vatou se provádí v následujícím pořadí:

- Zakryjte stěny hydroizolací.

- Nejprve se z dřevěného trámu sestaví rám. K upevnění tyčí použijte samořezné šrouby se širokým závitem.

Nejlepší je instalovat prvky dřevěného rámu ve svislé poloze. Díky tomu vlhkost, která se bude hromadit pod materiály, bude moci nerušeně stékat dolů. Šířka mezi tyčemi by měla být o něco menší než u desek z minerální vlny.

Sestavení koláče

Po dokončení montáže rámu budete muset:

- Mezi tyče nainstalujte desky z minerální vlny tak, aby nebyly žádné mezery.

- Upevněte tepelný izolátor pomocí hmoždinek.

- Nahoře natáhněte parotěsnou fólii a upevněte ji.

- Natáhněte membránu vodorovně.

Spoje na membráně můžete dodatečně utěsnit lepicí páskou.

Dokončení a obložení stropu

Poslední fází izolace z minerální vlny je opláštění povrchu sádrokartonem, šindelem nebo překližkou pomocí samořezných šroubů nebo hřebíků. Upevnění čistého materiálu se provádí na tyčích rámu.

Izolace stropu se provádí stejnou technologií. Pokud je nutné zateplit podkroví nebo půdu zevnitř, doporučuje se použít tepelnou izolaci na horní část stropu. Pro obytné prostory je lepší použít parotěsnou fólii ve 2 vrstvách: 1 vrstva je pod deskami z minerální vlny a 2 nad izolací.

Použití polystyrenu

Pokud chcete ušetřit čas, pak můžete stěny izolovat zevnitř pěnou. Tato metoda izolace zahrnuje následující povinné kroky:

- Povrch stěn musí být vyrovnán a opatřen základním nátěrem.

- Dále jsou stěny ošetřeny antiseptikem.

- Po zaschnutí povrchu se na pěnové desce vytvoří 6 otvorů: 4 na okrajích a 2 uprostřed. Musíte také udělat díru do zdi.

- Pomocí válečku se povrch listu potře lepidlem.

- Pěna se nanese na stěnu a několik sekund se drží.

Lepení pěnových listů by mělo být provedeno v šachovnicovém vzoru.

Poslední fáze

Když jsou všechny pěnové listy přilepeny, je nutné utěsnit švy:

- Úzké švy jsou utěsněny montážní pěnou.

- Štěrbiny od 4 cm jsou utěsněny kousky pěny.

Dalším krokem je připevnění výztužné sítě

Technologie jeho instalace je následující:

- Polystyrenové desky jsou mazány lepidlem.

- Síťovina se namočí do lepidla a poté se nanese na pěnové desky.

- Když lepidlo zaschne, nezapomeňte povrch obrousit.

- Další stěny je možné omítnout nebo tapetovat.

Doufáme, že po přečtení tohoto článku jste se přesvědčili, že postup při zateplení stěn zevnitř není složitý. S tímto úkolem se dokáže vyrovnat i neprofesionální stavitel.

Povrchová úprava polystyrenem

Pokud lepení tapet zvládne téměř každý, pak omítání zvládne člověk, který má potřebné znalosti.

Pro omítání pěnových desek se doporučuje použít speciální směs, která má žáruvzdorné vlastnosti. Kromě toho můžete směs použít ke zlepšení „dýchání“ izolace.

Proces omítání probíhá v následujícím pořadí:

- Po úplném zaschnutí lepidla je nutné povrch obrousit. Mimochodem, místo lepidla pro montáž výztužné sítě můžete použít základní nátěr.

- Poté se směs aplikuje v tloušťce 0,4-0,5 cm.

- Když vrstva zaschne asi za den, spárujte stěny.

- Poté se povrch znovu napenetruje a překryje finální vrstvou o tloušťce 0,2-0,3 cm.

Omítání povrchu je povoleno pouze za suchého a teplého počasí.

Produkční technologie

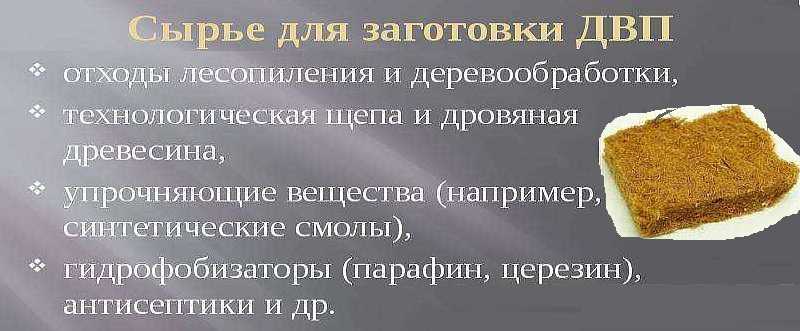

Surovinou pro výrobu dřevovláknitých desek jsou odpady z dřevozpracujícího průmyslu: dřevní štěpka, piliny, oheň (zdřevnatělé části stonků přádelen). Surovina se promyje, odstraní se z ní cizí inkluze a poté se suší. Vysušený materiál se drtí ve speciálních strojích (defibrátorech a rafinérech) na nejmenší částice - vlákna. Stupeň mletí může být od hrubého po jemné. Dále je proces odlišný pro různé výrobní metody.

Surovina pro výrobu dřevovláknitých desek

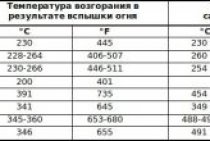

Lisování se provádí za vysokého tlaku - 3-5 MPa a vysoké teploty - nad 300°C. Díky tomu se materiál spojí a zhutní. Před lisováním se k výchozímu materiálu přidávají další složky, které mění vlastnosti materiálu - pojiva (syntetické pryskyřice), vodoodpudivé látky, retardéry hoření atd.

Metody tváření

Existují dva způsoby výroby dřevovláknitých desek - mokré a suché lisování. „Mokrá“ metoda je šetrnější k životnímu prostředí. Při mokrém lisování se používá méně pojiv (někdy zcela bez syntetických přísad), ale materiál je dražší, protože proces je energeticky náročnější. Sušení jednoho archu trvá až 15 minut, což omezuje produktivitu lisů, a proto zvyšuje cenu materiálu. Touto metodou se do drceného materiálu zavádějí potřebné přísady, voda. Kaše vstupuje do dávkovače, který ji rozprostře v rovnoměrné vrstvě na pásku. Pro rychlejší odstranění vody má páska síťovanou strukturu. Po průchodu lisem má zadní strana takové sololitové desky otisk této jemné síťoviny.

Při lisování za mokra lze některé druhy dřevovláknitých desek vyrobit bez přidání cizího pojiva. Pod tlakem a při vysoké teplotě se z dřevěných vláken uvolňuje lignin (látka, která charakterizuje tuhé stěny rostlinných buněk). Je to přírodní pojivo. Lignin se ve významném množství nachází v jehličnatém dřevě. Ale ne pro všechny druhy dřevovláknitých desek stačí přírodní pojivo. V tomto případě se přidává 4 až 7 % syntetického pojiva.

Typ tvarování lze snadno rozlišit podle zadní strany desky

Při suchém lisování se do hmoty obvykle přidávají syntetické pryskyřice, které vážou vlákna.Právě tato metoda umožňuje získat dřevovláknité desky o velké tloušťce - až 12-15 mm, některé rostliny mohou produkovat jámy o tloušťce až 40 mm. Zhutnění a lisování suché hmoty trvá mnohem kratší dobu - 3-5 minut, v závislosti na třídě a tloušťce. Produktivita lisu se výrazně zvyšuje. Navíc se do suché hmoty dává menší množství přísad - nedochází k jejich vymývání vodou. To vše vede ke snížení nákladů na materiál. Ale levná pojiva obsahují formaldehyd a jeho obsah musí být kontrolován, protože ve velkém množství je zdraví škodlivý.

Pro výrobu nábytku a interiérových dekorací je nutné použít materiál s třídou emisí formaldehydu E0,5 nebo E1. Obvykle se jedná o za mokra lisované dřevovláknité desky. Dřevovláknité desky vyrobené mokrou metodou poznáte podle potisku mřížky na zadní straně listu (viz foto výše).

Ukončení procesů

Při vysokoteplotním lisování se částice slepí. Čas strávený pod lisem není vždy dostatečný, proto jsou již vytvořené plechy přeneseny do speciální komory, kde materiál „zraje“ při vysoké teplotě. Dřevovláknité desky se zde uchovávají několik hodin. Během této doby se vlákna spékají, slepují, materiál se stává homogenním a odolným.

Dřevovláknité desky mají různé tloušťky

Desky opustí komoru s téměř nulovou vlhkostí a začnou aktivně absorbovat vlhkost ze vzduchu. V důsledku tohoto procesu okraje listů bobtnají. Aby se tomuto nedostatku předešlo, materiál se přemístí do jiné komory, kde se přivede na normální vlhkost. A teprve poté může listová dřevovláknitá deska jít do prodeje nebo do jiných strojů - pro lakování, laminování.

Dobré je, že technologie výroby dřevovláknitých desek je plastová. Lis může mít jakýkoli tvar, což vám umožní vyrábět nejen listový materiál, ale také tvarové výrobky. Například soklové lišty nebo fasády nábytku.

Příčiny vlhkosti

Výsledky posunu rosného bodu

V zimním období s nastupujícími mrazy promrzají stěny našich domů. Při správně vypočtené tloušťce stěny se přechodový bod z mínusové do plusové teploty, nazývá se rosný bod, nachází uvnitř stěny a ke kondenzaci nedochází. Proto se dříve stavěly domy s kamennými zdmi o tloušťce nejméně 80 cm. Dnes je s použitím nejnovějších stavebních technologií a inovativních materiálů možné stavět domy s tenčími stěnami, ale takové budovy vyžadují instalaci dodatečné tepelně-izolační konstrukce.

Vyvstává otázka: zvenčí nebo zevnitř provádět izolaci?

Otázka vnější povrchové úpravy zmizí, když je dům vyroben ze dřeva a nevyžaduje vnější povrchovou úpravu. Pokud je dům z kamene, bude kompetentnější provést izolaci z fasády, ale to nevylučuje provádění vnitřních prací.

Existuje jediná výjimka - vnitřní izolace stěn bytu ve vícepodlažním obytném domě, kde použití jakéhokoli typu tepelně izolačního materiálu nepřinese hmatatelné výsledky.

Tepelně izolační materiály

Tepelně izolační materiály

V důsledku toho lze vyvodit několik hlavních závěrů:

Při instalaci tepelné izolace na vnitřní stranu stěn domu se rosný bod nevyhnutelně přesune na vnitřní povrch stěny. To se stane i při správných výpočtech tloušťky tepelného izolantu. V důsledku toho se snižuje životnost celé konstrukce tepelné izolace.

Součástí tepelně izolační konstrukce musí nutně být parotěsná membrána. V důsledku toho je nutné vyřešit otázku normalizace vlhkosti v místnosti (zvýšení nákladů na systémy vytápění a větrání).

Izolace uvnitř místnosti snižuje objem místností.

Vzhledem k tomu, že celá konstrukce je instalována uvnitř domu, otázka bezpečnosti lidí se stává nejdůležitější

Je důležité pochopit, který z ohřívačů nejlépe splňuje tento požadavek. Materiály z přírodních surovin jsou nejlepší volbou

Vhodné jsou měkké desky nebo role z minerální vlny, které mají vysokou tepelnou ochranu a zvukovou izolaci. Všechny materiály s dobrou paropropustností a schopností absorbovat vlhkost časem ztratí své funkční vlastnosti.

Přínosnější je použití pěnového polystyrenu nebo polystyrenu jako materiálů, které prakticky neabsorbují vlhkost. V tomto případě je nutné zvážit hermetické uložení desek k sobě. Hlavní nevýhodou této možnosti je zcela syntetický materiál a budou muset dýchat.

Dnes se hodně mluví o polyuretanové pěně, která při nanesení na povrch ztvrdne a samozřejmě poskytuje silnou přilnavost k vnitřnímu povrchu stěny. Kondenzace se netvoří, ale pro práci je nutné zkonstruovat technologické bednění. Tento proces je poměrně dlouhý, přičemž stěna nedýchá.

Nástěnných topidel je mnoho, je z čeho vybírat, ale rozhodnutí je třeba udělat správně. V tomto domě budou lidé žít, pracovat a dýchat.

Co je dřevovláknitá deska, rozsah

Dřevovláknitá deska je zkratka pro název "Wood Fibreboard". Jedná se o deskový stavební nebo dokončovací materiál. Má poměrně nízkou cenu, může mít různou hustotu – měkký, tvrdý a supertvrdý. Tloušťka plechu - od 2-3 mm do 12-15 mm, některé typy mohou být až 40 mm.

Dřevovláknité desky mohou mít různou tloušťku a hustotu

Listovláknité desky se vyznačují vysokou hustotou a pevností a mají relativně nízkou cenu. Tenké plechy se dokonale ohýbají, což umožňuje jejich použití pro opláštění zakřivených ploch. Dřevovláknité desky se používají ve stavebnictví jako opláštění v rámové bytové výstavbě, pro vyrovnávání podlah a stěn. Z tohoto materiálu jsou vyrobeny i příčky v železničních osobních vozech.

Jako zvukově izolační materiál se používá dřevovláknitá deska s nízkou hustotou. Chaotické uspořádání dřevěných vláken přispívá k tomu, že se zvuky „zasekávají“ v materiálu. Jedná se o nejlevnější a snadno instalovatelný typ zvukotěsných materiálů. Existují účinnější, ale stále je třeba hledat levnější.

Některé typy dřevovláknitých desek lze použít jako dokončovací materiály - pro dokončení stěn v místnostech s normální vlhkostí. Pro tyto účely se používá dřevovláknitá deska, jejíž jedna ze stran listu je natřena, pokryta dekorativní fólií, laminována.

Jedná se o dekorativní možnosti.

Další oblastí použití dřevovláknitých desek je výroba nábytku. Obvykle se tento materiál používá jako pomocný materiál - vyrábí zadní stěnu skříňového nábytku, lemuje dno křesel a židlí, dna zásuvek atd. Obecně je rozsah široký. Nevýhodou je ve skutečnosti jedna - bez hydrofobních přísad se materiál chová špatně při vysoké vlhkosti. Nabobtná a zvětší se. Listový materiál přitom „jede ve vlnách“. Po vysušení zůstává deformovaný. Takže v nevytápěných nebo vlhkých místnostech lze použít pouze některé značky dřevovláknitých desek.

Všestrannost

Dřevovláknité dřevovláknité desky se díky svým univerzálním vlastnostem používají při stavbě v celé řadě oblastí:

- Jako ohřívač střech a stěn v rámových konstrukcích a dřevěných domech;

- Jako podlahový podklad pod koberce, linoleum, parkety a laminát;

- Jako zvuková a hluková izolace ve specializovaných místnostech;

- Jako konečná po opravě dokončení prostor;

- Jako nábytkový materiál pro výrobu některých dílů;

- Jako dekorativní a umělecký prvek v ruční výrobě.

Klíčová slova: Výroba, Všestrannost, Jak odlišit běžnou sololitovou desku od sololitu, Sololit, Vlastnosti, Výhody, pevnost, sklad, dodávka, řezivo

To je zajímavé: Expandovaná hlína pro suchý podlahový potěr vlastníma rukama: důkladně rozebereme

Literatura

- GOST 4598-86 Dřevovláknité desky. Specifikace

- GOST 8904-2014 Lakovaná dřevovláknitá deska. Specifikace

- GOST 27935-88 Dřevovláknité desky a dřevotřískové desky. Termíny a definice

- GOST 32274-2013 Monostrukturní dřevěné desky. Specifikace

- GOST 32297-2013 Dekorativní stěnové panely na bázi dřevovláknitých desek vyrobených suchým procesem. Specifikace

- GOST 32304-2013 Laminátové podlahové krytiny na bázi dřevovláknitých desek vyrobených suchým procesem. Specifikace

- GOST 32687-2014 Dřevovláknité desky ze suchého procesu potažené fóliemi na bázi termosetových polymerů. Specifikace

Pár slov o historii výroby dřevotřískových a dřevovláknitých desek

Roční produkce dřevotřískových desek na světě je asi 55 milionů metrů krychlových, v Rusku - asi 5 milionů metrů krychlových.

Roční produkce dřevotřískových desek na světě je asi 55 milionů metrů krychlových, v Rusku - asi 5 milionů metrů krychlových.

Na trhu s dřevotřískovými deskami panuje silná konkurence. Technologie jejich výroby se neustále vyvíjí. Výrobci nabízejí jak desky bez povrchové úpravy, tak desky s laminovaným povrchem. Mnoho společností poskytuje služby řezání a olepování dílů.

Dřevovláknité desky byly poprvé vyrobeny ve 20. letech 20. století v USA. První technologický patent byl však zaregistrován ve Švédsku v roce 1931. Zařízení na výrobu dřevovláknitých desek defibrátoru je široce používáno v mnoha zemích po celém světě. Domácí výroba tohoto materiálu začala v Moskvě v roce 1936. Nyní je výroba dřevovláknitých desek jedním z nejaktivněji se rozvíjejících a nejúspěšnějších odvětví národního hospodářství.

Podstata a problémy vnitřní izolace

Při zateplování domu zevnitř je potřeba vzít v úvahu některé vlastnosti.

Většina odborníků se skutečně domnívá, že zateplovat dům uvnitř se vyplatí pouze v krajních případech, přičemž radí izolaci zvenčí. Co je v tomto případě míněno slovem „uvnitř“? To se týká přímého nátěru stěn místností libovolnými materiály. A pokud lze podlahy, stropy a některé další plochy snadno izolovat, právě s izolací stěn vzniká spousta problémů.

Hlavním problémem je přechod povrchu stěny do studené zóny. Obvykle, pokud není žádná tepelná izolace, teplý vzduch z místnosti prochází stěnami a ohřívá je. Pokud je izolace položena zevnitř, vzduchové hmoty se s nimi srazí a nebudou moci jít ven. Všechny stěny v tomto případě zůstávají studené a existuje riziko prasklin.

Již z tohoto důvodu stojí za zvážení, zda je nutné místo tepelné izolace zvenčí zateplovat soukromý dům zevnitř. Je to logické: proč utrácet peníze a svou sílu, pokud v důsledku toho můžete získat pouze popraskané stěny a chladnou místnost? Ale to je jen část obtížnosti. Kromě poškození zateplených ploch dochází ke kondenzaci a dalším potížím, které se projeví po minimální době, pokud se při zateplovacích pracích udělá alespoň malá chyba.

Jak izolovat dům sami

Samostatná izolace stěn

Pokud se rozhodne opustit zateplení fasády, jak tedy zateplit dům zevnitř, aby se zabránilo kondenzaci? Koneckonců, je to on, kdo vede ke vzniku houbových útvarů, zničení tepelně izolačních materiálů.Každý majitel potřebuje, aby celá tepelněizolační vnitřní konstrukce fungovala efektivně a funkčně. Existuje několik široce používaných technologií zateplování domů.

Zateplení srubového nebo roubeného domu má své vlastní vlastnosti. Tepelná vodivost dřeva ve srovnání s kamenem je samozřejmě nižší a dřevo dobře drží teplo, nicméně při zateplení stěn zevnitř může vznikat vlhkost mezi vnitřním povrchem stěny a povrchem izolace. Aby se tomu zabránilo, je vytvořena vzduchová mezera pro foukání dřeva a izolace. Technicky je problém vyřešen pomocí rámové přepravky vyrobené ze dřeva s šířkou rámu rovnou šířce izolačních desek. Přepravka je namontována ve vzdálenosti několika centimetrů od stěny, aby byla zajištěna ventilace.

Ze strany stěny je na rám natažena větruodolná membrána, která plní dvojí funkci: chrání vzduchovou mezeru před překrytím s vlákny tepelného izolantu a omezuje přebytečný pohyb vzduchu uvnitř izolace. V tomto případě je účelnější izolovat stěny zevnitř přírodními materiály šetrnými k životnímu prostředí. Izolací z minerální vlny je široký výběr, v Rusku jsou nejznámější výrobci: URSA, ISOVER, ROCKWOOL, KNAUF a další. Ze strany místnosti je izolace hermeticky pokryta materiálem, který zajišťuje ochranu proti pronikání páry do vnitřních vrstev tepelného izolantu.

Technologie izolace betonových nebo kamenných stěn je obdobná jako u předchozího návrhu, v tomto případě je však nutné počítat s větším počtem technologických otvorů pro vstup vzduchu. Vznikne mnohem více kondenzátu než v prvním případě a vzduchová mezera musí být dostatečně široká pro intenzivní větrání. Ve skutečnosti je nutné vybudovat další vnitřní stěnu.

Při provádění tepelně izolačních prací v interiéru je třeba si uvědomit, že přirozené fyzikální procesy ovlivní celou konstrukci. Tato práce vyžaduje kompetentní profesionální řešení.

Mýtus 10. Všechny rámové domy jsou levné.

Náklady na stavbu rámového domu se pohybují od 150 do 1200 USD/m². Tak široký sortiment je dán různými technologiemi a možností zákazníka zvolit si stupeň připravenosti stavby: od nákupu souboru domů pro vlastní výstavbu až po stavbu na klíč. V rámci stejné technologie jsou možné kolísání nákladů v závislosti na použitých materiálech. Například dům s rámem z lepeného lamelového dřeva bude stát více než dům z masivního dřeva. Důležitý je materiál izolace a obkladu atd. Domy s izolací z pěnového polystyrenu jsou levnější než z čedičové vaty, opláštění z OSB je levnější než z DSP.

S dodatečným zateplením se hodnota domu zvýší. Některé technologie využívají dovážená energeticky úsporná okna a dveře, zejména spolehlivé membrány, což také zvyšuje náklady na stavbu. Ale obecně z hlediska spotřeby materiálu a náročnosti na pracnost patří zárubní stěny k nejekonomičtějším. Je to dáno menším objemem základů a stěn a také nižší cenou izolace ve srovnání s masivními materiály.

Náklady na 1 m² standardní rámové stěny o tloušťce 20 cm jsou 1,3krát levnější než stěna ze dřeva, 1,7krát levnější než stěna z pěnobetonových bloků a 2,2krát levnější než stěna z cihel (s stejná energetická úspornost a různé tloušťky stěn potřebné pro její dosažení). Příliš nízká cena by vás ale měla upozornit: možná nebude dřevo rámu dostatečně suché, opláštění bude mít minimální tloušťku atd. Vždy se ujistěte, že jsou kvalitní konstrukce a materiály pro montáž domu. Spolehlivým ukazatelem kvality je certifikát o shodě technologie s evropskými normami (stavební, energeticky úsporné, ekologické) a také záruka poskytovaná společností (u nejkvalitnějších rámových domů je to 30 let). Jednou z výhod rámové konstrukce je transparentnost investic a přesnost odhadů.Cena souboru domů je stanovena individuálně po zpracování projektu a dále se nemění.

Hustota, hmotnost, tloušťka plechu

Technologie výroby dřevovláknitých desek umožňuje jejich výrobu o různé hustotě. V závislosti na hustotě mají různé technické vlastnosti a rozsah. Existují takové typy dřevovláknitých desek:

-

nízká hustota. Říká se jim také měkké, lze je označit pomocí připojeného písmene „M“ - DVP-M. Docela sypký materiál o hustotě 200-350 kg/m³. Tloušťka plechu může být 8, 12, 16, 25 mm. Na přání najdete až 40 mm. Obvykle se používají pro zvukovou izolaci nebo jako povrchová úprava / obklad v místech, která nejsou vystavena namáhání.

- Střední hustota - do 850 kg / m³, tloušťka plechu může být 8, 12, 16, 25 mm. Podle klasifikace procházejí také jako měkké.

- Polotuhé - od 860 do 900 kg / m³, tloušťka plechu 6, 8, 12 mm.

- Pevné (DVP T) - 950 kg / m³, tloušťka plechu 2,5, 3,2, 4,5 a 6 mm.

- Superhard (DVP-ST) - 960-1000 kg / m³, může mít tloušťku 2,5, 3,2, 4,5 a 6 mm.

Tvrdé a supertvrdé třídy se používají tam, kde je důležitá odolnost proti mechanickému namáhání. V domácí výstavbě a dekoraci domů / bytů je dřevovláknitá deska-T umístěna na podlaze, stěny jimi mohou být opláštěny.

Druhy masivních desek

K tomu všemu se univerzální masivní dřevovláknité desky dodávají v několika typech - s různými předními a zadními stranami. Podle GOST mají masivní dřevovláknité desky následující označení:

- T - plné desky s neupravenou čelní plochou. Často označované jako „technické“ dřevovláknité desky. Používá se pro práce, u kterých není důležitý vzhled.

-

T-P - masivní desky s tónovanou přední vrstvou. Jedná se o tzv. sololit. Používá se v nábytkářském průmyslu na zadní stěny skříní, stolů atd.

- T-S - masivní desky s přední vrstvou z jemně rozptýlené dřevní hmoty. Jedna strana prostěradla má stejnou barvu, ale je hladká, jako nalakovaná. Lze jej použít pro opláštění rámových budov zevnitř. Vyžaduje minimální dokončovací práce. Tapeta může být nalepena na takový povrch drahokamu, ale bude velmi nepohodlné je odstranit. Ale tmel na vyhlazenou plochu špatně sedí - stéká.

- T-SP - masivní desky s tónovanou přední vrstvou z jemně mleté buničiny. Může být použit jako dokončovací dokončovací materiál.

Masivní dřevovláknité desky mohou být ve dvou třídách - A a B. Vyznačují se kvalitou. Jak vidíte, i ve stejné třídě jsou různé materiály. Se stejnými (nebo téměř stejnými) technickými vlastnostmi mají různé aplikace.

Poddruhy supertvrdých vláknitých desek

Supertvrdé dřevovláknité desky se v domácím stavebnictví a opravách používají zřídka - cena je příliš vysoká a vysoká hustota a tuhost nemusí být žádaná. Někdy může být nadměrná tuhost nepříjemná.

Podle normy existují dva typy takového materiálu:

- SVATÝ - "stavební" značka, vzhledově nepříliš atraktivní;

-

ST-S - s hladkou lícní vrstvou - jemně mletá dřevní hmota je zhutněna do velmi hladkého stavu.

Prakticky neexistují žádné laminované nebo dekorativní typy - není potřeba ani příliš těžký a tvrdý materiál pro konečnou úpravu.

Názvy v závislosti na hustotě

Také dřevovláknité desky mají různé názvy v závislosti na hustotě. Obvykle se jedná o kalk (přepis) anglických / mezinárodních jmen. I když pod stejným názvem se v jiných zemích často myslí jiný materiál.

-

LDF - z anglického low density fibreboard - LDF. V překladu - dřevovláknitá deska s nízkou hustotou. Ve skutečnosti je to název materiálu střední hustoty, který má jednoduše vlastnosti na spodní hranici zóny. S deskami z měkkého dřeva to nemá nic společného.

- MDF - z anglického dřevovláknitá deska střední hustoty - MDF. V překladu - dřevovláknitá deska střední hustoty. Pokud mluvíme o normách, pak tento materiál odpovídá definicím GOST pro dřevovláknité desky střední hustoty.

-

HDF - dřevovláknitá deska s vysokou hustotou - HDF. Podle charakteristiky lze seřadit značku DVP-T (solid).

Jak vidíte, není zde žádný jasný rozdíl. Další zmatek přidává nesprávné použití jmen. Obecně je třeba pokaždé ujasnit, co přesně mluvčí pod tím či oním pojmem myslí.