NÁROK

1. Metoda přímého zkapalňování uhlí, která zahrnuje následující kroky:

(1) příprava uhelné suspenze ze surového uhlí a katalyzátoru;

(2) smíchání uhelné suspenze s vodíkem a předúpravu směsi s následným dodáním do reakčního systému pro provedení ztekucovací reakce;

(3) oddělení reakčních produktů odebíraných z reaktoru v separátoru (9, 10) za vzniku kapalné fáze a plynné fáze, přičemž kapalná fáze je podrobena frakcionaci v destilační koloně (11) při atmosférickém tlaku za účelem získání produkt ve formě frakce motorové nafty a zbytkového produktu;

(4) přivádění zbytkového produktu získaného v koloně za atmosférického tlaku do vakuové destilační kolony (12) pro separaci na destilát a zbytek;

(5) smíchání frakce motorové nafty a destilátu za vzniku směsi a potom přivádění směsi do hydrozpracujícího reaktoru (13) s fluidním ložem s nucenou cirkulací, aby se provedl hydrogenační proces;

(6) frakcionace produktů hydrogenace na olejové produkty a rozpouštědlo donor vodíku recyklované do stupně (1).

2. Způsob podle nároku 1, ve kterém stupeň (1) zahrnuje následující operace:

a) přeměnu surového uhlí na uhelný prášek s danou velikostí částic po vysušení a mletí surového uhlí v zařízení pro předúpravu; (b) zpracování katalyzátorové suroviny (3) a uhelného prášku v zařízení (4) pro přípravu katalyzátoru za účelem získání ultrajemného práškového katalyzátoru pro zkapalňování uhlí; (c) smíchání v zařízení (5) pro přípravu suspenze katalyzátoru pro zkapalňování uhlí a uhelného prášku s rozpouštědlem (16) s donorem vodíku za vzniku uhelné suspenze.

3. Způsob podle nároku 1, vyznačující se tím, že reakční krok zkapalňování uhlí zahrnuje následující kroky:

(a) přivádění uhelné suspenze po jejím smíchání s vodíkem (6) a její předehřívání do prvního reaktoru (7) s fluidním ložem s nucenou cirkulací za účelem provedení zkapalňovací reakce za získání reakčních produktů opouštějících reaktor; (b) přivádění reakčních produktů opouštějících první reaktor s fluidním ložem (7), po jejich smíchání s vodíkem, do druhého reaktoru s fluidním ložem (8) s nucenou cirkulací pro pokračování zkapalňovací reakce, přičemž uvedené reaktory s fluidním ložem pracují při následující reakci podmínky: reakční teplota 430-465 °C; reakční tlak 15-19 MPa; poměr množství plynu a kapaliny 600-1000 nl/kg; objemová rychlost uhelné suspenze 0,7-1,0 t/m3 h; stupeň přídavku katalyzátoru Fe/suché uhlí = 0,5-1,0 hm. %.

4. Způsob podle nároku 1, ve kterém stupeň (3) zahrnuje následující operace:

(a) přivádění proudu reakčních produktů do vysokoteplotního separátoru (9) pro separaci na plynnou fázi a kapalnou fázi, přičemž teplota ve vysokoteplotním separátoru je udržována na 420 °C;

(b) přivádění plynné fáze z vysokoteplotního separátoru (9) do nízkoteplotního separátoru (10) pro další separaci na plyn a kapalinu, přičemž teplota v nízkoteplotním separátoru je udržována na teplotě místnosti.

5. Způsob podle nároku 2, ve kterém se jako zkapalňovací katalyzátor použije -FeOOH, jehož částice mají průměr 20-30 nm a délku 100-180 nm a katalyzátor obsahuje síru v molárním poměru. S/Fe=2.

6. Způsob podle nároku 1, ve kterém se hydrogenace ve stupni (5) provádí za následujících podmínek: reakční teplota 330-390 °C; reakční tlak 10-15 MPa; poměr množství plynu a kapaliny 600-1000 nl/kg; prostorová rychlost 0,8-2,5 h-1.

7. Způsob podle nároku 1, vyznačující se tím, že recyklovaným rozpouštědlem donorem vodíku je hydrogenovaný zkapalněný ropný produkt s teplotou varu v rozmezí 220 až 450 °C.

8. Způsob podle nároku 1, vyznačující se tím, že zbytek ve vakuové destilační koloně (12) má obsah pevných látek 50 až 55 % hmotnostních.

9. Způsob podle nároku 1, vyznačující se tím, že směs frakce motorové nafty opouštějící atmosférický tlak a destilát z vakuové kolony má bod varu C 5 v rozmezí 530°C.

10.2. Způsob podle nároku 1, kde hydroprocesní reaktor (13) s fluidním ložem s nucenou cirkulací je vnitřní reaktor, kde cirkulační čerpadlo je instalováno blízko dna reaktoru a katalyzátor v reaktoru může být vyměněn během provozu.

NÁROK

1. Způsob spalování uhlí, včetně jeho sušení, mletí do jemně rozptýleného stavu, míšení mletého uhlí s usměrněným proudem plynu obsahujícího kyslík a spalování, vyznačující se tím, že mleté uhlí se zahřívá na polokoksovací teplotu při minimálně 500 °C se z něj uvolňují těkavé plynné uhlovodíky, které se kondenzací dále dělí na kapalné a plynné frakce a polokoks získaný ohřevem mletého uhlí se mísí s usměrněným proudem plynu obsahujícího kyslík a spaluje.

2. Způsob podle nároku 1, vyznačující se tím, že sušení mletého uhlí se provádí současně s mletím uhlí.

3. Způsob podle nároku 1, vyznačující se tím, že mleté uhlí se zahřeje na polokoksovací teplotu smícháním s plynným nosičem tepla.

4. Způsob podle nároku 1, vyznačující se tím, že mleté uhlí se zahřeje na teplotu polokoksování smícháním s pevným nosičem tepla o teplotě 800 až 1300 °C.

5. Způsob podle nároku 3, vyznačující se tím, že plynným nosičem tepla jsou plyny vznikající při spalování alespoň části těkavých plynných uhlovodíků.

6. Způsob podle nároku 3, vyznačující se tím, že plynným chladivem jsou plyny vznikající při spalování alespoň části výsledného polokoksu.

7. Způsob podle nároku 4, vyznačující se tím, že pevným nosičem tepla je výsledný polokoks.

8. Způsob podle nároku 4, vyznačující se tím, že pevným nosičem tepla je křemičitý písek.

9. Způsob podle nároku 4, vyznačující se tím, že pevným nosičem tepla je keramický dispergovaný materiál.

10. Způsob podle nároku 4, vyznačující se tím, že pevným nosičem tepla je uhlí.

11. Způsob podle nároku 4, vyznačující se tím, že pevným nosičem tepla je oxid anorganické látky o velikosti frakce 0,5 až 5 mm.

12. Způsob podle nároku 9 nebo 10 nebo 12, vyznačující se tím, že chladivo se po použití odděluje od polokoksu proséváním.

13. Způsob podle nároku 1, vyznačující se tím, že se plynná frakce těkavých uhlovodíků zcela nebo částečně spálí.

14. Způsob podle nároku 13, vyznačující se tím, že se plynná frakce těkavých uhlovodíků před spalováním čistí od látek obsahujících síru.

15. Způsob podle nároku 1, vyznačující se tím, že ohřev mletého uhlí na teplotu polokoksování se provádí ve vírové komoře smícháním s horkým plynem.

Odpovědi na odstavec 19

1. Jaké hlavní přírodní zdroje uhlovodíků znáte?Ropa, zemní plyn, břidlice, uhlí.

2. Jaké je složení zemního plynu? Ukažte na geografické mapě nejvýznamnější ložiska: a) zemní plyn; b) olej; c) uhlí.

3. Jaké výhody má zemní plyn oproti jiným palivům? K jakým účelům se zemní plyn využívá v chemickém průmyslu Zemní plyn se oproti jiným zdrojům uhlovodíků nejsnáze těží, přepravuje a zpracovává. V chemickém průmyslu je zemní plyn využíván jako zdroj nízkomolekulárních uhlovodíků.

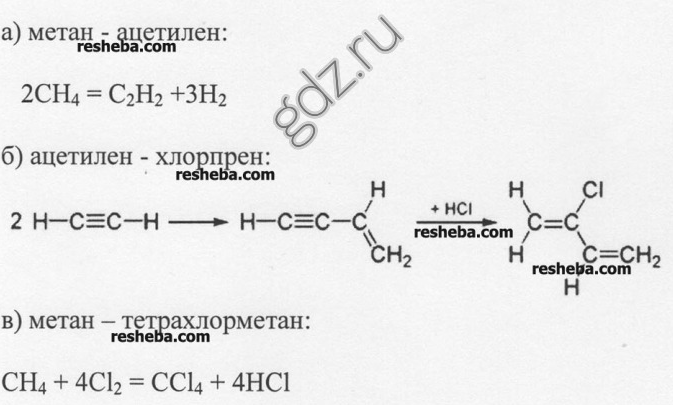

4. Napište reakční rovnice pro získání: a) acetylenu z metanu; b) chloroprenový kaučuk z acetylenu; c) tetrachlormethan z methanu.

5. Jaký je rozdíl mezi přidruženými ropnými plyny a zemním plynem Přidružené plyny jsou těkavé uhlovodíky rozpuštěné v ropě. K jejich izolaci dochází destilací. Na rozdíl od zemního plynu se může uvolnit v jakékoli fázi vývoje ropného pole.

6.Popište hlavní produkty získané z přidružených ropných plynů Hlavní produkty: metan, ethan, propan, n-butan, pentan, isobutan, isopentan, n-hexan, n-heptan, hexan a izomery heptanu.

7. Vyjmenujte nejdůležitější ropné produkty, uveďte jejich složení a oblasti jejich použití.

8. Jaké mazací oleje se používají ve výrobě Převodové oleje, průmyslové oleje, řezné oleje pro obráběcí stroje atd.

9. Jak se provádí destilace oleje?

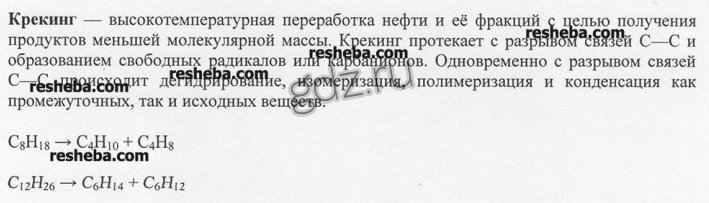

10. Co je to praskání oleje? Vytvořte rovnici pro reakce štěpení uhlovodíků a v tomto procesu.

11. Proč je možné přímou destilací ropy získat maximálně 20 % benzinu, protože obsah benzinové frakce v ropě je omezený.

12. Jaký je rozdíl mezi tepelným krakováním a katalytickým krakováním? Uveďte popis benzinů tepelného a katalytického krakování Při tepelném krakování je nutné zahřát reaktanty na vysoké teploty, při katalytickém krakování se zavedením katalyzátoru snižuje aktivační energie reakce, což může výrazně snížit reakci teplota.

13. Jak lze prakticky odlišit krakovaný benzin od benzinu krakovaného Krakovaný benzin má vyšší oktanové číslo než benzin přímý, tzn. odolnější vůči detonaci a doporučené pro použití ve spalovacích motorech.

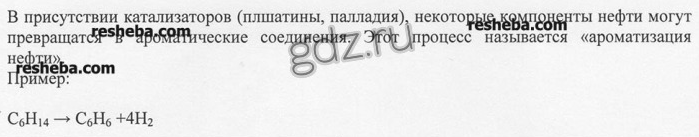

14. Co je aromatizace oleje? Napište reakční rovnice, které tento proces vysvětlují.

15. Jaké jsou hlavní produkty získané z koksovatelného uhlí Naftalen, antracen, fenantren, fenoly a uhelné oleje.

16. Jak se koks vyrábí a kde se používá Koks je šedý porézní pevný produkt získaný koksováním uhlí při teplotách 950-1100 bez kyslíku. Používá se k tavení železa, jako bezdýmné palivo, redukční činidlo železné rudy a prášek do pečiva pro vsázkové materiály.

17. Jaké jsou hlavní produkty získané: a) z černouhelného dehtu; b) z dehtové vody; c) z koksárenského plynu? Kde se uplatňují? Jaké organické látky lze získat z koksárenského plynu a) benzen, toluen, naftalen - chemický průmysl b) čpavek, fenoly, organické kyseliny - chemický průmysl c) vodík, metan, etylen - palivo.

18. Připomeňte si všechny hlavní způsoby získávání aromatických uhlovodíků. Jaký je rozdíl mezi metodami získávání aromatických uhlovodíků z koksárenských produktů uhlí a ropy? Napište rovnice odpovídajících reakcí Liší se ve způsobech získávání: primární rafinace ropy je založena na rozdílu ve fyzikálních vlastnostech různých frakcí a koksování je založeno čistě na chemických vlastnostech uhlí.

19. Vysvětlete, jak se v procesu řešení energetických problémů v zemi budou zlepšovat způsoby zpracování a využívání přírodních zdrojů uhlovodíků Hledání nových zdrojů energie, optimalizace procesů výroby ropy a rafinace, vývoj nových katalyzátorů pro snížení náklady na veškerou výrobu atd.

20. Jaké jsou perspektivy získávání kapalného paliva z uhlí Získávání kapalného paliva z uhlí je v budoucnu možné za předpokladu snížení nákladů na jeho výrobu.

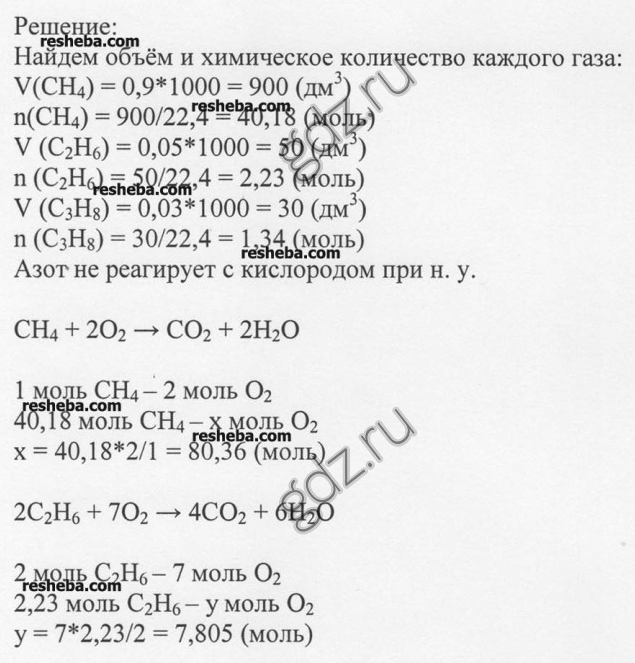

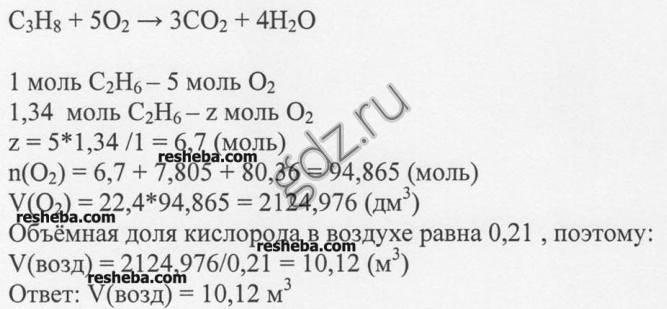

Úkol 1. Je známo, že plyn obsahuje 0,9 metanu, 0,05 ethanu, 0,03 propanu, 0,02 dusíku v objemových frakcích. Jaký objem vzduchu je potřeba ke spálení 1 m3 tohoto plynu za normálních podmínek?

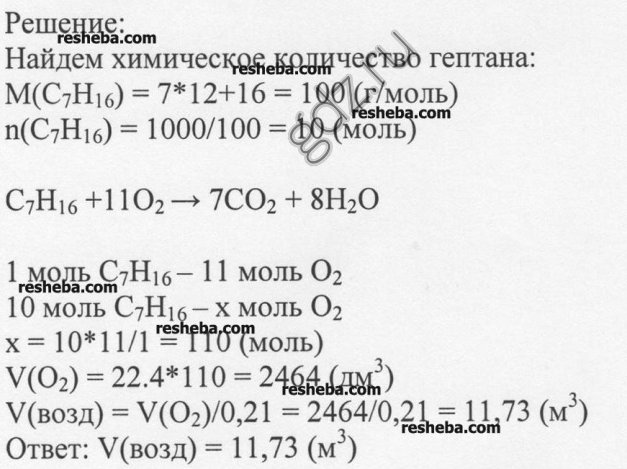

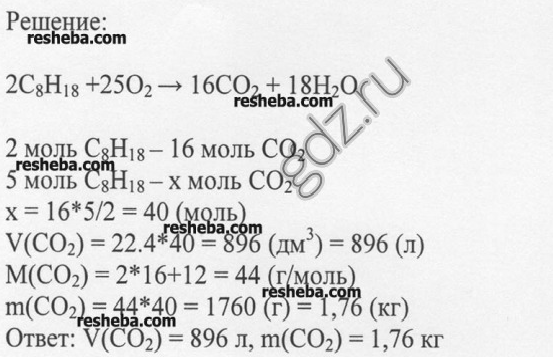

Úkol 3. Vypočítej, jaký objem (v l) a jakou hmotnost (v kg) oxidu uhelnatého (IV) získáme spálením 5 molů oktanu (n.o.).

2 Hydrogenace

Hydrogenace hnědého uhlí je proces přímého zpracování uhlí na syntetická paliva kapalného a plynného skupenství agregace, ke kterému dochází za vysokého tlaku a relativně vysoké teploty.

Tento směr zpracování uhlí je zkoumán v různých zemích světa.V zahraničí se tato technologie největšího průmyslového zavedení dočkala v Jižní Africe, kde fungují čtyři závody s celkovou roční kapacitou asi 8-10 milionů tun kapalného paliva. Práce jsou prováděny pomocí patentované technologie SASOL založené na vylepšené Fischer-Tropschově metodě. Vzhledem k tomu, že SASOL má politiku udržování vysokých plateb za právo používat technologii, vede to k vysokým nákladům na její průmyslové zavedení v jiných zemích.[]

Příprava hnědého uhlí zahrnuje drcení, sušení, přípravu uhelno-hydrogenátové pasty. Broušení se provádí na velikost částic menší než 0,1 mm - pro zvýšení reaktivity povrchu se provádí v dezintegrátorech. V tomto případě se vnější specifický povrch zvyšuje 20-30krát, objem přechodných pórů - 5-10krát. Uhlí se pak suší. Póry jsou vyplněny vlhkostí, která zabraňuje pronikání činidel do uhelné hmoty, uvolňuje se při procesu v reakční zóně, snižuje parciální tlak H2 a také zvyšuje množství odpadních vod. K sušení se používají trubkové parní sušárny, vírové komory, sušicí trubky, ve kterých se uhlí suší na zbytkovou vlhkost 1,5 %. Nosičem tepla jsou horké spaliny s minimálním obsahem O2 (0,1-0,2 %), aby uhlí nepodléhalo oxidaci. Uhlí se nezahřívá nad 150-200 °C, aby nedošlo ke snížení reaktivity.

Požadavky na hnědé uhlí přiváděné ke zkapalnění

Na základě velkého experimentálního materiálu bylo prokázáno, že uhlí s dobrou hydraulicitou obsahuje od 65 do 85 % C, více než 5 % H a má více než 30 % těkavé (V) výtěžnosti. Racionální vlhkost výchozího uhlí pro hydrogenační proces - Wrt = 10-15 %, obsah popela Ad = 10-12 %, hodnota d

Nejběžnější schéma hydrogenace je znázorněno na obrázku 1.2 []

Rýže. 1.2 - Schéma získávání syntetického kapalného paliva z hnědého uhlí

Dynamika spotřeby plynu z uhlí ve světě

| Zamýšlené použití | Využití v roce 2001, MW na plyn | Podíl v roce 2001, % | Uvedeno do provozu před koncem roku 2004, MW pro plyn | Roční nárůst kapacity v letech 2002-2004, % |

| Chemická výroba | 18 000 | 45 | 5 000 | 9,3 |

| Vnitrocyklové zplyňování (výroba elektřiny) | 12 000 | 30 | 11 200 | 31 |

| Fischer-Tropschova syntéza | 10 000 | 25 | ||

| CELKOVÝ | 40 000 | 100 | 17 200 | 14,3 |

Uvedené údaje jasně dokládají zrychlení dynamiky zapojení zplyňování uhlí do celosvětového průmyslu. Zvýšený zájem o vnitrocyklové zplyňování uhlí ve vyspělých zemích je dán dvěma důvody.

Za prvé, tepelné elektrárny s vnitrocyklovým zplyňováním jsou ekologicky méně nebezpečné. Díky předúpravě plynu se snižují emise oxidů síry, oxidů dusíku a pevných částic.

Za druhé, použití binárního cyklu může výrazně zvýšit účinnost elektrárny a následně snížit měrnou spotřebu paliva.

V tabulce. V tabulce 2 jsou uvedeny charakteristické hodnoty měrných emisí a účinnosti pro TPP s vnitrocyklovým zplyňováním a pro TPP s tradičním spalováním uhlí.

tabulka 2

Specifické emise a účinnost pro tepelné elektrárny s mezicyklovým zplyňováním a konvenčním spalováním uhlí

| Parametry | Tradiční uhelná elektrárna | TPP s vnitrocyklovým zplyňováním |

| Koncentrace škodlivých látek ve spalinách (pro uhelnou tepelnou elektrárnu - dle evropské normy), mg/m3 - SOX - NEX — Pevné částice | 130 150 16 | 10 30 10 |

| Elektrická účinnost, % | 33-35 | 42-46 |

Je třeba poznamenat, že specifické kapitálové náklady při použití vnitrocyklového zplyňování jsou asi 1500 USD na 1 kW s vyhlídkou snížení na 1000-1200 USD, zatímco u tradiční tepelné elektrárny na uhlí jsou specifické kapitálové náklady asi 800-900 USD za 1 kW. Je zřejmé, že tepelná elektrárna s vnitrocyklovým zplyňováním tuhého paliva je atraktivnější při ekologických omezeních v místě a při použití poměrně drahého paliva, protože se snižuje spotřeba paliva na 1 kW.

Tyto podmínky jsou typické pro vyspělé země.V současnosti je za nejperspektivnější směr v energetice považováno využití vnitrocyklového zplyňování pevných paliv.

3.3 Technický vývoj za poslední století

V současné době byly identifikovány následující nákladově nejefektivnější oblasti použití metody zplyňování:

— zplyňování sirných a vysokopopelnatých paliv s následným spalováním vzniklých plynů ve výkonných tepelných elektrárnách. Ročně vytěžené uhlí v Rusku obsahuje asi 10 milionů tun síry, z nichž většina se při spalování uvolňuje do atmosféry ve formě toxických oxidů síry a sirouhlíku. Při zplyňování sirných uhlí vzniká sirovodík, který lze poměrně snadno extrahovat a následně zpracovat na komerční síru nebo kyselinu sírovou.

— zplyňování pevných paliv pro velkovýrobu náhražek zemního plynu. Tento směr má největší význam pro místní dodávky plynu do oblastí vzdálených od nalezišť zemního plynu a ropy nebo od hlavních ropovodů.

— zplyňování pevných paliv za účelem získání syntézního plynu, redukčních plynů a vodíku pro potřeby chemického, petrochemického a hutního průmyslu.

Proces zplyňování závisí na mnoha faktorech, které ovlivňují složení výsledného plynu a jeho výhřevnost. V tomto ohledu stále neexistuje jediná obecně uznávaná klasifikace metod pro implementaci uvažovaného procesu. Níže je uvedena jedna z možných možností klasifikace.

Podle typu tryskání (zplyňovací činidlo): vzduch, vzduch-kyslík, pára-vzduch, pára-kyslík.

Tlakem: při atmosférickém tlaku, při zvýšeném tlaku.

· podle velikosti částic paliva: zplyňování hrubozrnného (hrudkovaného), jemnozrnného a práškového paliva.

· podle konstrukčních znaků reakční zóny: v pevné husté vrstvě paliva, ve fluidní vrstvě paliva, v plameni práškového uhlí.

metodou odstraňování popela: v pevné formě, ve formě kapalné strusky.

Způsobem přívodu tepla: s částečným spalováním paliva v plynovém generátoru, se smícháním paliva s předehřátým pevným, kapalným nebo plynným nosičem tepla (regenerační vytápění), s přívodem tepla stěnou aparatury (rekuperační vytápění).

Oxid uhelnatý, karbonyly kovů a pravidlo 18 elektronů

Četné

syntézy na bázi oxidu uhelnatého a

vodík představují obrovské

praktické i teoretické

úrok, jak dovolují od dvou

nejjednodušší látky přijímat to nejcennější

organické sloučeniny. A tady

důležitou roli hraje katalýza

přechodné kovy, které jsou schopné

aktivovat inertní molekuly CO a

H2.

Aktivace molekul je jejich translace do

reaktivnější stav.

Je třeba poznamenat zejména, že v přeměnách

syntézní plyn byl široce vyvinut

nový typ katalýzy - katalýza komplexy

přechodné kovy nebo kovový komplex

katalýza (viz článek O.N. Temkina

).

Tak

Je molekula CO inertní? Reprezentace

o inertnosti oxidu uhelnatého

podmíněný charakter. Ještě v roce 1890 Mond

získané z kovového niklu a

oxid uhelnatý první karbonyl

sloučenina kovu, těkavá kapalina

s bodem varu 43 °C - Ni (CO)4 .

Historie tohoto objevu je zajímavá.

které lze klasifikovat jako náhodné. Mond,

zkoumání příčin rychlé koroze

niklové reaktory ve výrobě

soda z NaCl, čpavku a CO2,

zjistili, že příčinou koroze je

přítomnost v CO2 nečistoty

oxid uhelnatý, který zreagoval

s niklem za vzniku tetrakarbonylu

Ni(CO)4 .

Tento objev umožnil Mondovi pokračovat

vyvinout metody čištění niklu

prostřednictvím produkce těkavého karbonylu

niklu a jeho následné term

rozklad opět na nikl a CO. Přes

25 let také náhodně objevil karbonyl

železo - Fe(CO)5.

Když BASF otevřel dávno zapomenutý

ocelový válec s CO, nacházející se na dně

žlutá kapalina - pentakarbonyl železa,

které se postupně vyvinuly v

výsledek reakce kovu

žehlit CO pod vysokým tlakem.

Protože karbonyly kovů jsou

zpočátku vysoce toxické sloučeniny

postoj chemiků k nim byl velmi

v pohodě, ale v budoucnu byly

objevené úžasné vlastnosti, včetně

včetně katalytické, která určila

jejich široké uplatnění zejména v chemii

kysličník uhelnatý. Všimněte si, že mnoho

kovy v jemně rozptýleném stavu

může reagovat přímo

s oxidem uhelnatým, ale tímto způsobem

přijímat pouze karbonyly niklu a

žláza. Karbonyly jiných kovů

získané obnovou jejich sloučenin

v přítomnosti CO při vysoké

tlaky.

Sloučenina

přechodné karbonylové komplexy

kovů lze předvídat na základě

18 elektronové pravidlo, podle kterého

komplex bude stabilní, pokud součet

valenční elektrony kovu a elektrony,

v našem případě poskytuje ligand

CO, se bude rovnat 18, protože v tomto případě

elektronická konfigurace odpovídá

stabilní konfigurace atomů

vzácné plyny (krypton).

Molekula

oxid uhelnatý má osa

páry elektronů, zatímco pár elektronů

na uhlíku mohou být poskytnuty

k vytvoření vazby s kovem

typ dárce-akceptor. Tak jako

Zvažte například strukturu karbonylů

železo a nikl Fe(CO)5 a

Ni(CO)4.

Atomy železa a niklu mají resp.

8 a 10 valenčních elektronů, a vyplnit

elektronový obal atomu před konfigurací

atom ušlechtilého plynu krypton

Chybí 10 a 8 elektronů, a proto

při tvorbě karbonylů na atom železa

musí poskytovat elektronové páry

pět molekul CO a atom niklu

čtyři.

přechodný

kovy, které mají lichý počet valencí

elektrony, tvoří binukleární

karbonylové komplexy. Takže pro kobalt,

mající devět valenčních elektronů

ke stabilní elektronické konfiguraci

chybí devět elektronů. jednojádrový

komplexy tím, že vezmete čtyři páry

z molekul CO budou mít nepárové

elektrony a takové částice radikálu

postavy spolu interagují.

k vytvoření vazby kov-kov a

což má za následek tvorbu dimeru

Co komplex2(CO)8.

Interakce

nebo koordinace oxidu uhelnatého s

kovu vede k přerozdělení

elektronová hustota nejen na CO,

ale i na kov, který výrazně ovlivňuje

na reaktivitu karbonylu

komplex. Nejběžnější je

tzv. lineární typ koordinace

CO:

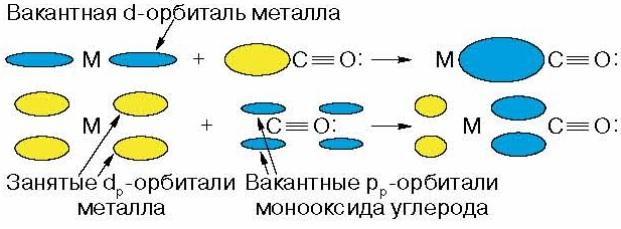

Na

nejde pouze o s-interakci

díky volnému páru elektronů

uhlík, ale také p-interakce v důsledku

přenos elektronů z d-orbitalu kovu

na energeticky dostupné volné místo

uhlíkové orbitaly:

Relevantnost

Vzniká tak potřeba vyvinout takovou technologii primárního zpracování a aglomerace hnědého uhlí, která by zohlednila specifické vlastnosti původního hnědého uhlí, podmínky procesu hydraulické dopravy uhlí a požadavky na vlastnosti uhelných surovin v dalších operacích pro jeho zpracování - pyrolýza, spalování, zkapalňování, briketování, dehydratace. Řešením tohoto problému může být technologie úpravy uhlí ropnými činidly - agregace oleje.

Selektivní olejová agregace uhlí kombinuje soubor procesů pro strukturování tenké polydisperzní uhelné fáze ve vodném prostředí pomocí olejových činidel.Procesy selektivní olejové agregace uhlí jsou založeny na mechanismu adhezivní interakce mezi oleofilním povrchem uhlí a oleji, což vede k jeho selektivnímu smáčení a agregaci v turbulentním vodním toku. Hydrofilní částice, které nejsou smáčeny ropou, nejsou součástí struktury agregátů, což umožňuje jejich izolaci ve formě horninové suspenze.

Úprava hnědého uhlí selektivní agregací ropy eliminuje jeho rozpad a namáčení, „zakonzervování“ organické hmoty v hydrofobních agregátech, které se mechanicky snadno dehydratují a jsou dobrou surovinou pro pyrolýzu, briketování a zplyňování.

1 Briketování

Briketování uhlí je fyzikální a chemický proces získání mechanicky a tepelně pevného vysoce kvalitního produktu - brikety daného geometrického tvaru, velikosti a hmotnosti.

Technologický postup briketování hnědého uhlí bez pojiva se skládá z těchto operací: úprava uhlí z hlediska velikosti a vlhkosti a lisování.

Technologické ukazatele, které musí hnědouhelné brikety splňovat: hmotnost brikety 100-500 g, pevnost v mechanickém otěru 75-80%, v tlaku a ohybu 70-90 a 10-15 MPa, nasákavost 3-4%, výhřevnost 24000-30000 kJ / kg, obsah popela 10-25 %.[]