Dyb brøndboring

At bore en dyb brønd, og især en ultra-dyb, er en kompleks og dyr opgave. I verdenspraksis bores dybe brønde med meget kraftige og dyre rigge med en løftekapacitet på 600-800 tons.

Indtil videre er der kun lavet få stykker af sådanne installationer, færre end fingrene på den ene hånd.

Vores projekt involverer boring af en dyb brønd ved hjælp af en konventionel borerig.

Samtidig er den klassiske ordning med ødelæggelse og fjernelse af sten til jordens overflade bevaret, men der bruges nye teknologiske metoder, nogle nye værktøjer og vigtigst af alt en ny tilgang til problemet med dyb boring.

Det vigtigste element i udstyrskomplekset er mudderpumper, som tvinger boremudderet under højt tryk til at cirkulere ned gennem borerørene og derefter op gennem det ringformede mellemrum mellem rørstrengen og brøndens vægge.

Pumpernes energi omdannes til turboborens nyttige arbejde, som roterer boret i bunden og sikrer den borede stens stigning til jordens overflade.

Opløsningen, der forlader Kola superdybe brønd, renses for stenstykker og geninjiceres i borerørene. Cirkulationen går i en lukket cyklus.

Hvis du befinder dig på riggen under stigningen af borestrengen, vil du se lodrette rækker af "stearinlys" inde i boretårnet - separate rør, som strengen er opdelt i. Normalt består søjlen af "stearinlys" 36 meter høje. Deres diameter er omkring 15 centimeter.

Bittet er slidt - de hæver hele strengen, skruer en ny på og sænker "stearinlysene" ned i brønden i omvendt rækkefølge. Når man borer dybe brønde, laver boret flere hundrede sådanne ture, og når man borer ultradybe brønde - mere end tusind!

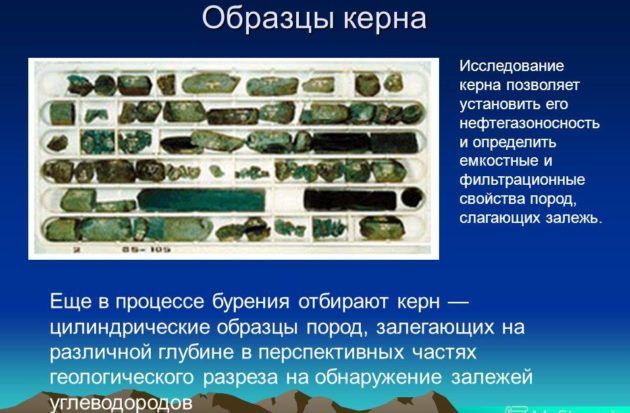

Samtidig er det nødvendigt at opretholde lodretheden af brøndboringen inden for visse tolerancer, at fiksere de blottede klipper rettidigt med foringsrør, at tage klippeprøver fra bunden - kernerne, for at udføre et kompleks af geofysiske nede i hullet. undersøgelser og mange andre værker.

En dyb brønds borerig er i virkeligheden et stort moderne anlæg. Hele komplekset af udstyr er beregnet til at bore en smal cylindrisk passage flere kilometer lang i jordskorpen. Dette er blot en indsprøjtning i jordens tarme. Men hvor svært er det at gøre...

Normalt startes en dyb brønd med en bit med stor diameter. Boring udføres, indtil der opstår komplikationer i brønden (tilstrømning af vand, olie og gas, boremudderdrift, vægkollaps), hvilket gør det umuligt at uddybe brønden yderligere.

Derefter sænkes specielle rør ned i akslen, og mellemrummet mellem rørene og brøndens vægge fyldes med cementmørtel.

Nu er brønden pansret, og boringen kan fortsættes (med bits med en lidt mindre diameter), indtil eventuelle nye komplikationer blokerer banen for boret.

Derefter sænkes en anden streng af rør ned i brønden og cementeres, med en mindre diameter end den første. Sådanne rør sænkes ned i brønden så mange, som der er komplikationszoner.

Hvert dybt hul er som et underjordisk teleskop, der peger væk fra stjernerne. Ud fra antallet af trin (rør) i dette teleskop bedømmes graden af kompleksitet og høje omkostninger ved boring.

Det er meget vanskeligt på forhånd at bestemme det nødvendige antal teleskopforbindelser og forholdet mellem deres størrelser. Det er praktisk talt umuligt at forudsige, i hvilken dybde en komplikation vil opstå, som vil kræve, at foringsrørstrengen, det næste led i teleskopet, skal sænkes ned i brønden.

Undergrunden er meget varierende: bogstaveligt talt tilstødende brønde kan adskille sig fra hinanden med hensyn til boreforhold.Enten vil du pludselig støde på en trykakvifer, som du skal beskytte dig mod med foringsrør, så støder du på et lag af sprækkede sten, og borevæsken vil begynde at strømme langs dem i stedet for at føre den ødelagte sten opad, så pludselig brøndens vægge vil begynde at kollapse, så vil huler dannes ...

Det er umuligt at forudse alle vanskelighederne på den fremtidige underjordiske rute. Når astronauter tager på tur, ved sandsynligvis mere om deres ruter end borere, der angriber jordens tarme ...

Det er trods alt ikke tilfældigt, at forskere i laboratorierne i mange lande i øjeblikket studerer kernemateriale leveret fra Månen af sovjetiske og amerikanske fly, men ikke et eneste laboratorium i verden har endnu prøver af terrestriske klipper udvundet fra en dybde på kl. mindst 10 kilometer!

Fordele ved at betjene HDD-udstyr og horisontal boreteknologi

Produktion og tekniske funktioner ved boring

Takket være denne teknologi er det muligt at lægge en rørledning uden problemer selv i de mest vanskelige tilfælde og uden udvikling af skyttegrave.

- i flydende farvande, klipper og andre komplekse jordarter;

- under landbrugsgenstande, såvel som reservoirer, kløfter og andre naturgenstande;

- under motorveje, jernbanespor og landingsbaner, arbejdende og ikke-fungerende;

- med en høj tæthed af bygninger i byer, herunder store: under veje, pladser samt sporvognsspor;

- i beskyttede områder, hvor rørledningstransport eller elledninger er placeret;

- i det område, hvor industrivirksomheden er beliggende, herunder under igangværende produktion.

Denne teknologi har mange fordele:

Da denne type arbejde ikke kræver suspendering af trafikken eller spærring af transportveje, reducerer dette arbejdstiden betydeligt.

Reduktion af arbejdstid takket være moderne boreteknologier og brug af moderne udstyr.

For at udføre arbejdet kræver et minimum af udstyr og personer.

Minimal risiko for en nødsituation, en garanti for, at rørledningen forbliver intakt.

Takket være den autonome drift af borekomplekset er der ikke behov for yderligere strømkilder.

Undgåelse af forhindringer - på grund af fleksibiliteten af borestængerne, som blev nævnt ovenfor. Der er ingen grund til at sænke grundvandsstanden.

Finansielle og økonomiske aspekter af boring

Fra de tidligere identificerede fordele ved teknologien følger følgende aspekter:

De samlede omkostninger ved rørledningen vil falde på grund af hurtigere konstruktionsarbejde samt det mindste antal enheder af involverede arbejdere og udstyr.

Alt HDD-udstyr er autonomt, hvilket betyder, at der ikke er behov for at bruge penge på energiressourcer.

Hvis arbejdet udføres i byen, skal du ikke bruge penge på at restaurere veje, parker osv., da arbejdet med garanti bliver udført effektivt og præcist.

Brugen af kun udstyr og løsninger af høj kvalitet giver dig mulighed for at reducere omkostningerne til reparation og drift af rørledninger.

Socioøkonomisk aspekt

Det igangværende arbejde har praktisk talt ingen indvirkning på miljøet og befolkningen:

Ingen skadelig effekt på miljøet.

Ingen skade på landbruget.

Selvom implementeringen af sådanne værker altid påvirker beboerne negativt, minimeres den negative påvirkning her.

At lægge kommunikationslinjer på traditionel måde kræver brug af specialudstyr, der ødelægger jordmassen til lægningsniveauet. Til gengæld fokuserer horisontal retningsboring (HDD) på metoden til opgravningsfri dannelse af en kanal eller aksel, hvori et rør eller kabel lægges. Selvfølgelig udfører de installationer, der bruges i dette tilfælde, teknologisk mere komplekse handlinger og kræver flere energiomkostninger. Der er dog mange fordele, der retfærdiggør HDD-teknikken.Teknologien til at bore uden at skabe en rende tillader lægning af kommunikation under forhold, hvor ødelæggelse af jordoverfladen ikke er tilladt. Dette gælder især i byområder, men funktionerne i denne boremetode slutter ikke der.

Vandret retningsboring

Ud over større alsidighed har HDD andre fordele i forhold til skyttegravslægning af kommunikation:

- muligheden for at bore under skove, reservoirer, kløfter, veje osv.;

- et mindre antal specialudstyr af arbejdsstyrken er påkrævet for at udføre kommunikationslægningen;

- arbejdsperioden reduceres;

- risikoen for ulykker er væsentligt reduceret;

- der er ingen grund til at genoprette beskadiget infrastruktur og blotlagt jordoverflade;

- landskabet bevarer sit oprindelige udseende, arbejdet medfører ikke gener for folk, der bor i området.

HDD-arbejde udføres i flere faser:

- Uddannelse. Det omfatter undersøgelse af jordbund, kommunikationssystemer og andet i det område, hvor det er planlagt at bore en brønd.

- Boring af en pilotbrønd. Der anvendes et særligt klippehoved.

- Pilotbrøndudvidelse. En rimmer trækkes gennem pilothullet, på grund af hvilken dens diameter øges til den nødvendige størrelse.

- Rørledningsudlægning.

- Levering af objektet. Omfatter udarbejdelse af as-built dokumentation, hvor positionen af rørledningen er nøjagtigt angivet.

På trods af sine betydelige fordele kan den horisontale retningsbestemte boremetode ikke anvendes i nogle tilfælde:

- monolitisk jord eller jord med et stort antal kampesten;

- tilstedeværelsen af forhindringer under jorden;

- overgange i en dybde på op til 1,5 m;

- korte overgange.

Hvis ingen af disse begrænsninger er til stede, kan HDD udføres på denne side.

Hammerboring med samtidig foringsrør Symmetrix system

Specifikke problemer opstår ved boring i plastik (ler)bjergarter mættet med stenmateriale større end 100 mm i diameter og ved foring af kampestensaflejringer.

Boring med snegle med efterfølgende foringsrør i disse horisonter giver ofte ikke det ønskede resultat og er udsat for en relativt høj ulykkesrisiko.

Næsten den eneste egnede metode under disse forhold er boring med en hammer med samtidig foring.

Der kendes adskillige lignende metoder inden for boreteknologi. Den mest almindelige er den excentriske hovedmetode (f.eks. Atlas Copcos ODEX-metode).

Hovedets excentriske (skæreelement) åbner (placeres i arbejdsposition) i bunden af skærerørsskoen, når den rigtige rotation anvendes. På grund af dette bliver borediameteren større end foringsrørets udvendige diameter. Ved fodring begraves foringsrøret uden rotation sammen med borestangen. Der kan opstå problemer, når man passerer lag af store småsten, som forhindrer rotation og åbning af det excentriske hoved. Derfor bruger vi et andet såkaldt "Symmetrix-system".

Foto 2: Omlederhoved til O 178 kappe

Dette system fungerer med en speciel skæresko (tysk "Ringbohrkrone"). Hovedet, der er fastgjort til den nederste ende af rørsættet, har en roterende ring bygget med tænder af hårdlegering (se billede 4).

Under installationen er hammerhovedet fastgjort i en speciel udskæring af rørskoringen. Under boringsprocessen overføres vandrette og lodrette kræfter gennem denne forbindelse, og skæreskoen frembringer frem- og tilbagegående og cirkulære bevægelser med samme frekvens som hammerboringen. Bitsen rager ca. 50 mm ud fra rørskoen. Som følge heraf borer hammerkronen, og skæreskoen udvider hullet til foringsrørets diameter.

Boret sten gennem specielle kanaler i boret trænger ind i mellemrummet mellem borestængerne og foringsrørene og bringes til overfladen. Dimensionerne på den specielle rørsko og kappe er ens (sko Ø 182 mm under Ø 178 mm kappe). Overgangen fra skoen til røret er lavet uden fremspring for at lette demonteringen af boresættet.

Ved foring med et Symmetrix-system i et tørt stenlag er komplikationer mulige ved udtrækning af foringsstrengen. Af denne grund er løftekræfterne på spændekraven til KBKB 20/100 og KBKB 30/150 øget til 150 kN. Til borerigge KBKB 10 og KBKB 13 (76 kN løftekrave) tilbyder vi en ekstra 150 kN hydraulisk presse.

Efter at have nået grundvandsmagasinet er installationen af foringsrør lettere.

Vi tilbyder en standardversion af Symmetrix-systemet med en 4" hammer under ? 178 mm kabinet. Er det også muligt at bruge rør? 152,4 mm. MED ? 178 mm foringsrør, skærehovedets frie passage er 141 mm (den endelige borediameter er 135 mm), med ? 152,4 mm med henholdsvis et 116 mm rør (slutborediameter 115 mm).

Symmetrix-systemet passer til både højre- og venstrehåndsgevind, da kun skoen roterer.

Anvendelser af denne metode i modificeret form er også mulige ved boring med skylning. I dette tilfælde overføres rotationsbevægelsen til rørhovedet gennem adapteren fra kegleboringen. Denne metode er under udvikling.

Stenudslyngning sker gennem den øvre ende af foringsrørstrengen. Det er logisk, at for at sikre renlighed på arbejdspladsen, skal denne skyllestrøm kanaliseres og afledes. Til dette formål er et skørt lavet af PVC-materiale monteret på rotatoren (Foto 3). Den stopper strømmen med det samme ved borestangen. Stenen (med eller uden skylning) fjernes eller fjernes direkte fra brønden. Mit firma tilbyder også et afledningssystem til at omdirigere stiklinger direkte i en container.

Foto 3: "Skørt" på KBKB 20 rotatoren

Fordele og ulemper ved kerneboring

De positive aspekter af processen omfatter:

- Kronens punktvirkning, som skærer klippen langs dens radius, i modsætning til den roterende bit, ødelægger jorden under passagen.

- Højtydende metode.

- Mulighed for ved hjælp af kerneboring at undersøge den underjordiske struktur af jord i arbejdsområdet.

- Ved hjælp af denne metode passeres hæve, multilaterale, afvigende brønde; i alle lag, inklusive basalt og granit.

- Borets rotationshastighed er justerbar: på blødt underlag, ret små omdrejninger, kræver hårde sten højere.

- Relativt høj penetrationshastighed, hvilket reducerer omkostningerne ved objektet, med en reduceret energiintensitet af processen.

Som i enhver proces har kerneboring nogle ulemper:

- I de processer, hvor der anvendes gylle, er der risiko for tilslamning af grundvandsmagasinet af vaskeprodukterne.

- Hurtigt slid på værktøjet.

- Tørboring er for dyrt.

Når man arbejder med dybe formationer, er disse faktorer fortsat afgørende. Udgifterne til udstyr er sammen med prisen på jordarbejde et solidt tal.

Kerneboringsprocessen foregår i flere trin, udstyret er underlagt regelmæssig inspektion for skader og spåner.

Mestre gennemgår regelmæssig sikkerhedstræning, denne forholdsregel reducerer procentdelen af skader betydeligt

Relateret video: Brøndboringsteknologi

Et udvalg af spørgsmål

- Mikhail, Lipetsk — Hvilke skiver til metalskæring skal bruges?

- Ivan, Moskva - Hvad er GOST for metalvalset stålplade?

- Maksim, Tver — Hvad er de bedste stativer til opbevaring af valsede metalprodukter?

- Vladimir, Novosibirsk — Hvad betyder ultralydsbehandling af metaller uden brug af slibende stoffer?

- Valery, Moskva - Hvordan smeder man en kniv fra et leje med egne hænder?

- Stanislav, Voronezh — Hvilket udstyr bruges til produktion af galvaniserede stålluftkanaler?

Teknologiske træk ved metoden

Kerneboremetoden har en række funktioner:

- Håndværkere kan bearbejde selv løs jord, mange skarpe kroner giver håndværkere mulighed for at skifte klippelag af enhver hårdhedsgrad.

- Hullet i arbejdsbrønden er let at justere, hvis dets diameter er i området 1 meter.

- Robust, state-of-the-art håndværkerboreudstyr er ofte placeret i snoet terræn.

- Kernerør, 0,4-6 meter lange, bruges og genbruges til deres tilsigtede formål.

- Boret skal skiftes fra tid til anden, det bliver sløvt.

- Før man starter den næste diamantkernebor, behandles bunden af brøndene med en borekrone for at forlænge borets levetid.

- Platformen til boreriggen er designet til at være strengt vandret.

Udstyr til industri- og efterforskningsboring er ofte installeret på chassiset af tunge køretøjer MAZ, KAMAZ og Ural, traktorer eller specialkøretøjer til larve (terrængående køretøjer) i tilfælde af vanskeligt terræn.

Når det kommer til problemer med vandforsyningen, er der en del let mobilt udstyr, der er egnet til at bore brønde efter vand.

Vi begynder at bore vigtige stadier af forberedelsen

Gør-det-selv vandret boring involverer at lave en punktering ved hjælp af professionelt udstyr. Før du begynder at lave en kanal under en vej eller jernbane, bør du forberede dig på denne proces. For at få et boret hul er det nødvendigt at nivellere platformen, hvorpå udstyret skal placeres.

Størrelsen af det sted, hvor installationen skal placeres, skal være mindst 10x15 m. Pladsen er lavet nøjagtigt på stedet for den planlagte hul under vejen. Først efter at stedet med den nødvendige størrelse er blevet forberedt, er det muligt at transportere det passende udstyr og apparatur.

Forinden er det også nødvendigt at forberede en installation, der forbereder en bentonitopløsning. Denne løsning æltes af et specielt køretøj, som skal placeres ved siden af boremekanismen. Afstanden mellem disse enheder skal være mindst 10 meter. En opløsning af bentonit bruges til at styrke brøndens vægge samt til at fjerne jord fra den borede kanal.

Den forberedende proces omfatter også følgende aktiviteter:

- Indretning af specielle gruber ved kanalens indløb og udløb. Overskydende opløsning vil flytte ind i disse brønde.

- Bestem tilstedeværelsen af underjordiske forsyninger, som ikke bør blive påvirket af boreriggen.

- At studere jordens beskaffenhed, på grundlag af hvilken der vil blive truffet beslutning om at vælge den optimale rute til boring.

- Opsæt kommunikation mellem værkføreren og operatøren af udstyret.

Hvordan selve processen vil forløbe afhænger af forberedelsesstadiet, så denne begivenhed bør behandles med særlig betydning. Under boring overholdes sikkerhedsforanstaltninger, som arbejdernes sundhed og liv afhænger af

Metodekarakteristik

Kernen udtrukket til overfladen - en cylindrisk søjle af materiale, den tages til prøve og transporteres til toppen ved hjælp af en snegleløft - kan fortælle meget for undergrundsforskere.

Formationerne er synlige i sektionen, ingen af de nuværende boremetoder kan give så nøjagtige indikatorer.

Kola ultra-dybe brønd blev boret på denne måde. Mærket på 12.262 tusinde meter blev nået - et unikt resultat i efterforskningsboring.

Og kernemetoden er uundværlig, når man borer brønde for at søge efter vand, teknologien giver et pålideligt resultat - 100%. Det er værd at forstå forviklingerne af selve teknologien, i værktøjet til dens implementering, at studere alle fordele og ulemper.

Det er ikke svært at bruge kerneteknologi, specialister kan arbejde med alle typer sten, op til en dybde på 1 tusinde meter, når sektioner af lagene bringes til overfladen med en vis frekvens.

Konceptet med en brønd

Ifølge metoden til påvirkning af klipper skelnes der mellem mekanisk og ikke-mekanisk boring. Ved mekanisk boring påvirker boreværktøjet klippen direkte, ødelægger den, og ved ikke-mekanisk boring sker ødelæggelsen uden direkte kontakt med klippen fra kilden til stød på den. Ikke-mekaniske metoder (hydrauliske, termiske, elektrofysiske) er under udvikling og bruges i øjeblikket ikke til at bore olie- og gasbrønde.

Mekaniske boremetoder er opdelt i percussion og roterende.

Under slagboring udføres ødelæggelsen af sten af en mejsel ophængt i et reb. Boreværktøjet inkluderer også en stødstang og en reblås. Den er ophængt i et reb, som kastes over en blok monteret på en mast (ikke vist konventionelt).

I øjeblikket, ved boring af olie- og gasbrønde, anvendes slagboring ikke i vores land.

Olie- og gasbrønde er konstrueret ved hjælp af rotationsboremetoden. Med denne metode knuses klipperne ikke ved stød, men ødelægges af en roterende bit, som udsættes for en aksial belastning. Vridningsmomentet overføres til boret eller fra overfladen fra rotatoren (rotoren) gennem borestrengen (rotationsboring) eller fra borehulsmotoren (turbobor, elektrisk bor, skruemotor) installeret direkte over boret.

En turbobore er en hydraulisk turbine drevet af en borevæske, der sprøjtes ind i brønden. En elektrisk boremaskine er en væsketæt elektrisk motor, drevet af et kabel fra overfladen. En skruemotor er en type hydraulisk maskine i borehullet, hvor en skruemekanisme bruges til at omdanne energien fra skyllevæskestrømmen til mekanisk rotationsenergi.

I henhold til arten af ødelæggelsen af sten i bunden skelnes kontinuerlig og kerneboring. Ved kontinuerlig boring udføres ødelæggelsen af sten over hele ansigtsområdet. Kerneboring sørger kun for ødelæggelse af sten langs ringen for at udvinde en kerne - en cylindrisk prøve af sten langs hele eller en del af brøndens længde. Ved hjælp af kerneprøvetagning studeres bjergarters egenskaber, sammensætning og struktur samt sammensætningen og egenskaberne af væsken, der mætter bjergarten.

En brønd er en mine, der arbejder med et cirkulært tværsnit, boret fra jordens overflade eller fra en underjordisk arbejde uden menneskelig adgang til ansigtet i enhver vinkel til horisonten, hvis diameter er meget mindre end dens dybde. Brøndboring udføres ved hjælp af specielt boreudstyr

Der er lodrette, vandrette, skrå brønde. Begyndelsen af brønden kaldes dens mund, bunden - bunden, den indre sideflade - væggene. Brønddiametre varierer fra 25 mm til 3 m. Brønde kan have sidespor (BS), inklusive vandrette (BGS)

Efter formål skelnes der mellem boringer: kortlægning, reference, strukturelle, prospektering, efterforskning, operationelle, geoteknologiske og ingeniørmæssige (minedrift, ventilation, dræning, spærring, eksplosiv osv.).

En gasbrønd er en brønd, der bores ind i en gasførende horisont og bruges til at udvinde gas og gaskondensat.

En oliebrønd er en brønd, der bores ind i en olieførende horisont, eller oftest en olie- og gasførende en, og som kun bruges til at udvinde olie. Brønden kan ikke bruges til gasproduktion - dette skyldes konstruktionen af selve brønden, og vigtigst af alt, detaljerne ved at forberede olie til transport, gas renses og tørres før transport i overensstemmelse med SNiP, TU og andre regulatoriske dokumenter.

Skylleboring

Skylleboring påbegyndes, efter at foringsrørene er presset ind til en stabil (ikke smuldrende) sten.For at cirkulere skyllestrømmen på vores firmas borerigge er der installeret skyllepumper med hydraulisk drev (Firms: Speck eller Caprari) på KBKB 20/100 med en flowhastighed på 720 l/min og en løftehøjde på 83 meter (Speck 50) /250), på KBKB 30 /150 med henholdsvis 960 l/min og 132 meter (Caprari MECA 004/80).

Til KBKB 10/2 og KBKB 13 enheder fås skyllepumper til dybder op til 50 eller 100 meter på et separat chassis med hjul. Disse pumper drives af en separat benzin- eller dieselmotor. Udstyret inkluderer en 3" sugeslange og en 5" trykslange.

Som skyllevæske kan der bruges både rent vand og vand med yderligere tilsætningsstoffer.

Additiver anvendes til yderligere stabilisering af brøndvæggene. Anti-salt eller bentonit bruges som tilsætningsstoffer. Vores firma tilbyder både selve tilsætningsstoffer og enheder til deres blanding og presning (består af 3 dele; dimensioner 1,5x1,2x0,6 m.) venturiblander drevet af en skyllepumpe med en flowhastighed på 500 l/min.

Skyllesystemet består af 2 beholdere for bedre og hurtigere bundfældning af det fjernede materiale i skyllegyllen. Uafbrudt drift af skyllepumpen afhænger direkte af kvaliteten af rengøringen (sætningen) af skyllevæsken. Skyllestrømmen kommer ind i det første kammer gennem "5" udløbsslangen og suges ud af det 2. kammer af "3" slangen. Vær opmærksom på sugehovedet under drift. Den må ikke være tilstoppet, da dette vil påvirke skyllepumpens funktion negativt.

Kegle- eller klingebits bruges som bore- (skære)værktøj ved boring med skylning. Ved boring med keglebor anbefales det for optimalt tryk på skæreværktøjet at bruge vægtede stænger.

Strømmen af skyllevæske fra brønden har en hastighed på 0,3-0,5 m/s.

Foto 4: Skærende rørsko

Det er vigtigt at rense brønden grundigt fra klippen ved afslutningen af boringen af hver stang. For at gøre dette anbefales det at hæve og sænke boresættet 2-3 gange på fremføringsslaget

Stenfjernelsen kan styres ved hjælp af et hvilket som helst filterelement. Først efter at stenfjernelsen er stoppet, skal du slukke for skyllestrømmen. For at gøre dette er det ikke nødvendigt at slukke for skyllepumpen. Du kan kun lukke for skyllesystemet ved hjælp af kugleventilen på skyllepumpen. Efter montering af næste borestang åbner kugleventilen.

Ved passage gennem lerlag er der fare for lerhævelse under påvirkning af vand og relaterede komplikationer ved uddybning af geosonden. For at forhindre hævelse af leret anbefales det at bruge magnesiaklorid som tilsætningsstof. Dette salt forhindrer leret i at hæve. Derudover udføres lerstenen ikke i form af en suspension, men i form af små stykker, hvilket forenkler rengøringen af vaskevæsken.

Ved lange arbejdspauser anbefales det at skylle pumpen med rent vand. Ved negative temperaturer skal du sørge for at dræne det resterende vand.

Generel information om teknologi

Teknikken til at bore langs en vandret linje består i dannelsen af en brønd ved at skære jorden ved hjælp af hjørnepunkturmetoden. Det vil sige, at en installation med et arbejdshoved indføres i jordens tarme på en sådan måde, at overfladen, under hvilken det er planlagt at udføre en kommunikationskanal, bevarer sin integritet. Den traditionelle metode og teknologi til horisontal boring implementeres ved hjælp af et stenskæringsværktøj. Dette er med en emitter og en affasning. Hovedet udfører pilotboring, og derefter gennem kontrolsystemet udføres hoveddelen af arbejdet med en ændring i parametrene for brønddannelse afhængigt af projektets krav.

Meget af arbejdet udføres inden borestart. Specialister studerer jordens egenskaber og kvaliteter, placeringen af fungerende kommunikationer osv. Sondering af jordmassen med registrering af andre underjordiske objekter er den vigtigste forberedelsesfase, hvorefter horisontal retningsboring kan begynde. Teknologier til overvågning af mulige krydsningsruter for den eksisterende kommunikation med projektet giver ikke kun mulighed for at løse spørgsmålet om adgang til arbejde, men også at bestemme den optimale taktik og bane for brøndkonstruktion.