Produktion

Fiberboard-hardboard er et rimeligt billigt byggemateriale, samtidig med at det er tyndt (på grund af den "våde" presseproduktionsteknologi) og holdbart. Ved fremstilling af hardboard kan træslibning forekomme på flere måder:

- termomekanisk

- kemisk-mekanisk

- mekanisk.

Efter slibning blandes partiklerne med specielle tilsætningsstoffer, på grund af hvilke den maksimale fugtbestandighed af det færdige materiale opnås. Derefter presses råmaterialet ved høj temperatur og under højt tryk.

Der er en anden metode til fremstilling af fiberplader, når den knuste masse af råmaterialer tørres i specielle tørrekamre. Det er med denne produktionsmetode, at glatheden af den ene side af den færdige plade opnås.

Ofte er forsiden af hardboardet lakeret. Der findes også plader med laminering fra en speciel højstyrkefilm, der efterligner naturlige materialer som metal, keramik, sten, træ mv.

Sådan isolerer du en væg indefra med dine egne hænder

Du kan selv udføre indvendig isolering. For at gøre dette skal du følge arbejdsteknologien. Det er det, vi vil overveje næste gang.

Forberedende aktiviteter

Hvis du tror, at isoleringen af indersiden af væggene begynder med installationen af rammen, så tager du fejl.

Den første fase af intern isolering inkluderer:

- Tørring af overfladen af væggene.

- Tætner alle skår og revner.

- Overfladebehandling med antiseptiske midler.

- Påføring af en primer, hvis isoleringen er fastgjort til klæberen.

Udførelse af alle de ovennævnte handlinger øger væggens klæbende egenskaber betydeligt.

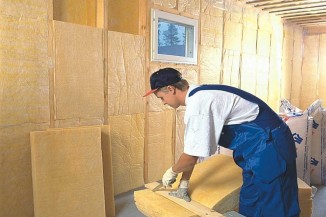

Mineraluldsisolering: rammemontering

Mineraluldsisolering udføres i følgende rækkefølge:

- Dæk væggene med vandtætning.

- Først samles en ramme af en træbjælke. For at fastgøre stængerne skal du bruge selvskærende skruer med et bredt gevind.

Det er bedst at installere trærammeelementer i lodret position. Takket være dette vil fugt, der samler sig under materialerne, uhindret kunne strømme ned. Bredden mellem stængerne skal være lidt mindre end mineraluldspladerne.

Samling af tærten

Når rammesamlingen er færdig, skal du:

- Monter mineraluldsplader mellem stængerne, så der ikke er huller.

- Fastgør varmeisolatoren med dyvler.

- Stræk dampspærrefilmen ovenpå og fikser den.

- Stræk membranen vandret.

Du kan desuden tætne samlingerne på membranen med klæbebånd.

Afslutning og loftsbeklædning

Den sidste fase af mineraluldsisolering er beklædning af overfladen med gipsplader, klapplader eller krydsfiner ved hjælp af selvskærende skruer eller søm. Fastgørelse af rent materiale udføres på rammens stænger.

Loftsisolering udføres ved hjælp af samme teknologi. Hvis det er nødvendigt at isolere et loft eller et loft indefra, anbefales det at påføre varmeisolering oven på loftet. Til boliger er det bedre at bruge en dampspærrefilm i 2 lag: 1 lag er under mineraluldpladerne, og 2 er over isoleringen.

Brug af Styrofoam

Hvis du vil spare tid, så kan du isolere væggene indefra med skum. Denne isoleringsmetode inkluderer følgende obligatoriske trin:

- Væggenes overflade skal jævnes og grundes.

- Yderligere behandles væggene med et antiseptisk middel.

- Når overfladen tørrer laves der 6 huller på skumpladen: 4 i kanterne og 2 i midten. Du skal også lave et hul i væggen.

- Ved hjælp af en rulle smøres overfladen af arket med lim.

- Skummet påføres væggen og holdes i flere sekunder.

Limning af skumplader skal udføres i et skakternet mønster.

Den sidste fase

Når alle skumplader er limet, er det nødvendigt at forsegle sømmene:

- Smalle sømme forsegles med monteringsskum.

- Slidser fra 4 cm forsegles med skumstykker.

Næste trin er at fastgøre armeringsnettet

Teknologien til dens installation er som følger:

- Styrofoam plader smøres med lim.

- Nettet gennemblødes i lim og påføres derefter skumpladerne.

- Når limen tørrer, glem ikke at slibe overfladen.

- Yderligere vægge kan pudses eller tapetseres på dem.

Vi håber, at du efter at have læst denne artikel er overbevist om, at proceduren for isolering af vægge indefra ikke er kompliceret. Selv en ikke-professionel bygmester kan klare denne opgave.

Styrofoam finish

Hvis næsten alle kan klare tapetklæbning, så kan pudsning udføres af en person, der har den nødvendige viden.

Til pudsning af skumplader anbefales det at bruge en speciel blanding, der har ildfaste egenskaber. Derudover kan du bruge blandingen til at forbedre "ånden" af isoleringen.

Pudsningsprocessen foregår i følgende rækkefølge:

- Efter at klæberen er helt tørret, skal overfladen slibes. Forresten, i stedet for lim til montering af armeringsnettet, kan du bruge en primer.

- Derefter påføres blandingen med en tykkelse på 0,4-0,5 cm.

- Når laget tørrer om cirka en dag, fuges væggene.

- Derefter grundes overfladen igen og dækkes med et afsluttende lag 0,2-0,3 cm tykt.

Pudsning af overfladen er kun tilladt i tørt og varmt vejr.

Produktionsteknologi

Råstoffet til fremstilling af fiberplader er affald fra træbearbejdningsindustrien: træflis, savsmuld, ild (lignificerede dele af stænglerne på spindeanlæg). Råmaterialet vaskes, fremmede indeslutninger fjernes fra det, derefter tørres det. Det tørrede materiale knuses i specielle maskiner (defibratorer og raffinører) til de mindste partikler - fibre. Slibegraden kan være fra grov til fin. Endvidere er processen forskellig for forskellige produktionsmetoder.

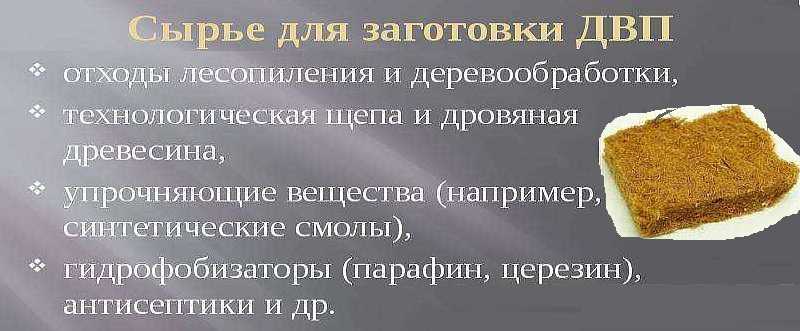

Råmateriale til fiberpladeproduktion

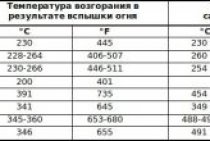

Presning udføres under højt tryk - 3-5 MPa og høj temperatur - over 300°C. På grund af dette er materialet bundet og komprimeret. Før presning tilføjes yderligere komponenter til det oprindelige materiale, der ændrer materialets egenskaber - bindemidler (syntetiske harpikser), vandafvisende midler, flammehæmmere mv.

Formningsmetoder

Der er to måder at fremstille fiberplade på - våd- og tørpresning. Den "våde" metode er mere miljøvenlig. Ved vådpresning bruges færre bindemidler (nogle gange helt uden syntetiske tilsætningsstoffer), men materialet er dyrere, da processen er mere energikrævende. Det tager op til 15 minutter at tørre ét ark, hvilket begrænser pressernes produktivitet, og derfor øger prisen på materialet. Med denne metode indføres de nødvendige tilsætningsstoffer, vand, i det knuste materiale. Gyllen kommer ind i dispenseren, som fordeler den i et jævnt lag på tapen. For hurtigere fjernelse af vand har tapen en mesh-struktur. Efter at have passeret gennem pressen har bagsiden af en sådan fiberplade et aftryk af dette fine mesh.

Ved vådpressning kan nogle typer fiberplader fremstilles uden tilsætning af et fremmed bindemiddel. Under tryk og høj temperatur frigives lignin (et stof, der kendetegner plantecellernes stive vægge) fra træfibre. Det er et naturligt bindemiddel. Lignin findes i betydelige mængder i nåletræ. Men ikke for alle kvaliteter af fiberplader er et naturligt bindemiddel nok. I dette tilfælde tilsættes 4 til 7 % syntetisk bindemiddel.

Formingstypen er let at skelne på bagsiden af pladen

Ved tørpresning tilsættes normalt syntetiske harpikser til massen, som binder fibrene.Det er denne metode, der gør det muligt at opnå fiberplader af stor tykkelse - op til 12-15 mm kan nogle planter producere gruber op til 40 mm tykke. Komprimeringen og presningen af den tørre masse tager meget kortere tid - 3-5 minutter, afhængig af klasse og tykkelse. Pressens produktivitet øges markant. Derudover tilsættes en mindre mængde tilsætningsstoffer i den tørre masse - de vaskes ikke ud med vand. Alt dette fører til en reduktion i prisen på materialet. Men billige bindemidler indeholder formaldehyd, og dets indhold skal kontrolleres, da det i store mængder er sundhedsskadeligt.

Til fremstilling af møbler og boligindretning skal der anvendes materiale med formaldehydemissionsklasse E0.5 eller E1. Dette er normalt vådpresset fiberplade. Du kan skelne fiberplader fremstillet ved den våde metode ved printet af gitteret på bagsiden af arket (se billedet ovenfor).

Opsigelsesprocesser

Ved højtemperaturpresning klæber partiklerne sammen. Tiden brugt under pressen er ikke altid nok, derfor overføres allerede dannede ark til et specielt kammer, hvor materialet "modnes" ved høj temperatur. Fiberpladerne opbevares her i flere timer. I løbet af denne tid sintres fibrene, limes sammen, materialet bliver homogent og holdbart.

Træfiberplader har forskellige tykkelser

Pladerne forlader kammeret med næsten nul luftfugtighed og begynder aktivt at absorbere fugt fra luften. Som et resultat af denne proces svulmer kanterne af arkene. For at undgå denne ulempe overføres materialet til et andet kammer, hvor det bringes til normal luftfugtighed. Og først efter det kan fiberplader komme til salg eller til andre maskiner - til maling, laminering.

Det gode er, at teknologien til fremstilling af fiberplader er plast. Pressen kan have enhver form, hvilket giver dig mulighed for at lave ikke kun arkmateriale, men også figurerede produkter. For eksempel fodpaneler eller møbelfacader.

Årsager til fugt

Resultater for dugpunktskift

I vinterhalvåret, med frostens begyndelse, fryser væggene i vores huse igennem. I en korrekt beregnet godstykkelse er overgangspunktet fra minus til plustemperatur, det kaldes dugpunktet, placeret inde i væggen, og der opstår ikke kondens. Derfor byggede man tidligere huse med stenvægge med en tykkelse på ikke mindre end 80 cm. I dag er det med brug af de nyeste byggeteknologier og innovative materialer blevet muligt at bygge huse med tyndere vægge, men sådanne bygninger kræver installation af yderligere varmeisolerende strukturer.

Spørgsmålet opstår: udefra eller indefra for at udføre isolering?

Spørgsmålet om udvendig finish forsvinder, når huset er lavet af træ og ikke kræver udvendig efterbehandling. Hvis huset er lavet af sten, vil det være mere kompetent at lave isolering fra facaden, men dette udelukker ikke udførelsen af internt arbejde.

Der er den eneste undtagelse - den indvendige isolering af væggene i en lejlighed i en boligbygning med flere etager, hvor brugen af enhver form for varmeisolerende materiale ikke vil give håndgribelige resultater.

Termiske isoleringsmaterialer

Termiske isoleringsmaterialer

Som et resultat kan der drages flere hovedkonklusioner:

Når du installerer termisk isolering på indersiden af husets vægge, flytter dugpunktet uundgåeligt til den indre overflade af væggen. Dette vil ske selv med korrekte beregninger af varmeisolatorens tykkelse. Som følge heraf reduceres levetiden for hele den termiske isoleringsstruktur.

Den termiske isoleringsstruktur skal nødvendigvis omfatte en dampspærremembran. Som et resultat er det nødvendigt at løse spørgsmålet om normalisering af luftfugtigheden i rummet (stigning i omkostningerne til varme- og ventilationssystemer).

Isolering inde i rummet reducerer rumfanget.

Da hele strukturen er installeret inde i huset, bliver spørgsmålet om menneskelig livssikkerhed det vigtigste

Det er vigtigt at forstå, hvilken af varmeovnene der bedst opfylder dette krav. Materialer fra naturlige råvarer er det bedste valg

Bløde plader eller mineraluldsruller, som har høje varmeafskærmende og lyddæmpende egenskaber, er velegnede. Alle materialer med god dampgennemtrængelighed og evne til at absorbere fugt vil miste deres funktionelle egenskaber over tid.

Brugen af ekspanderet polystyren eller polystyren, som materialer, der praktisk talt ikke absorberer fugt, er mere gavnlig. I dette tilfælde er det nødvendigt at overveje den hermetiske pasform af pladerne til hinanden. Den største ulempe ved denne mulighed er et helt syntetisk materiale, og de bliver nødt til at trække vejret.

I dag tales der meget om polyurethanskum, som hærder, når det påføres overfladen, og som naturligvis giver en stærk vedhæftning til væggens indre overflade. Der dannes ikke kondens, men for arbejdet er det nødvendigt at konstruere teknologisk forskalling. Denne proces er ret lang, mens væggen ikke trækker vejret.

Der er mange vægvarmere, der er masser at vælge imellem, men beslutningen skal tages rigtigt. Folk vil bo, arbejde og ånde i dette hus.

Hvad er fiberplade, omfang

Fiberplade er en forkortelse for navnet "Træfiberplade". Det er en pladebygning eller efterbehandlingsmateriale. Den har en forholdsvis lav pris, den kan have forskellig tæthed - blød, hård og superhård. Pladetykkelse - fra 2-3 mm til 12-15 mm, nogle typer kan være op til 40 mm.

Fiberplader kan have forskellige tykkelser og tætheder

Pladefiberplader er kendetegnet ved høj tæthed og styrke og har en relativt lav pris. Tynde plader bøjer perfekt, hvilket gør det muligt at bruge dem til beklædning af buede overflader. Fiberplader anvendes i byggeriet, som beklædning i rammehusbyggeri, til udjævning af gulve og vægge. Skillevægge i jernbanepersonvogne er også lavet af dette materiale.

Fiberplader med lav densitet bruges som et lydisolerende materiale. Det kaotiske arrangement af træfibre er medvirkende til, at lydene "sætter sig fast" i materialet. Dette er den mest billige og nemme at installere type lydisolerende materialer. Der er mere effektive, men billigere skal der stadig ledes efter.

Nogle typer fiberplader kan bruges som efterbehandlingsmaterialer - til efterbehandling af vægge i rum med normal luftfugtighed. Til disse formål bruges fiberplader, hvor en af siderne af arket er malet, dækket med en dekorativ film, lamineret.

Disse er dekorative muligheder.

Et andet anvendelsesområde for fiberplader er produktion af møbler. Normalt bruges dette materiale som et hjælpemateriale - de laver bagvæggen af skabsmøbler, falder bunden i lænestole og stole, bunde i skuffer osv. Generelt er omfanget omfattende. Ulempen er faktisk en - uden hydrofobe tilsætningsstoffer opfører materialet sig dårligt ved høj luftfugtighed. Det svulmer, øges i størrelse. Samtidig "går pladematerialet i bølger." Når det er tørret, forbliver det deformeret. Så i uopvarmede eller fugtige rum kan kun visse mærker af fiberplader bruges.

Alsidighed

På grund af dets universelle egenskaber bruges fiberboard hardboard i en lang række områder under konstruktionen:

- Som varmelegeme til tage og vægge i karm-og-ramme-konstruktion og træhuse;

- Som gulvbund til tæpper, linoleum, parket og laminat;

- Som lyd- og støjisolerende materiale i specialiserede rum;

- Som den sidste efterbehandling af lokaler;

- Som møbelmateriale til fremstilling af nogle dele;

- Som et dekorativt og kunstnerisk element i håndlavet.

Nøgleord: Produktion, Alsidighed, Sådan skelnes almindelige fiberplader fra hårde fiberplader, Hardboard, Egenskaber, Fordele, styrke, butik, levering, tømmer

Dette er interessant: Udvidet ler til tør gulvafretning med egne hænder: vi adskiller grundigt

Litteratur

- GOST 4598-86 Træfiberplader. specifikationer

- GOST 8904-2014 Malet fiberplade af fiberplader. specifikationer

- GOST 27935-88 Fiberplader og spånplader. Begreber og definitioner

- GOST 32274-2013 Monostrukturelle træplader. specifikationer

- GOST 32297-2013 Dekorative paneler til vægge baseret på tørprocesfiberplader. specifikationer

- GOST 32304-2013 Laminatgulvbelægning baseret på tørprocesfiberplader. specifikationer

- GOST 32687-2014 Tørbehandlede træfiberplader foret med film baseret på termohærdende polymerer. specifikationer

Et par ord om spånplade- og fiberpladeproduktionens historie

Den årlige produktion af spånplader i verden er omkring 55 millioner kubikmeter, i Rusland - omkring 5 millioner kubikmeter.

Den årlige produktion af spånplader i verden er omkring 55 millioner kubikmeter, i Rusland - omkring 5 millioner kubikmeter.

Der er hård konkurrence på spånplademarkedet. Teknologien til deres produktion er i løbende udvikling. Producenter tilbyder både ubelagte plader og plader med en lamineret overflade. Mange virksomheder leverer savning og kantbehandling af dele.

Fiberboard blev først produceret tilbage i 1920'erne i USA. Det første teknologiske patent blev dog registreret i Sverige i 1931. Defibrators fiberpladeproduktionsudstyr er meget udbredt i mange lande rundt om i verden. Indenlandsk produktion af dette materiale startede i Moskva i 1936. Nu er produktionen af fiberplader en af de mest aktivt udviklende og succesrige sektorer i den nationale økonomi.

Essensen og problemerne med intern isolering

Når du isolerer et hus indefra, skal du tage højde for nogle funktioner.

De fleste eksperter mener virkelig, at det kun er værd at isolere et hus inde i ekstreme tilfælde, og rådgive isolering udefra. Hvad menes i dette tilfælde med ordet "indenfor"? Dette refererer til den direkte belægning af væggene i værelser med ethvert materiale. Og hvis gulve, lofter og nogle andre områder nemt kan isoleres, er det med isolering af vægge, at der opstår mange problemer.

Den største vanskelighed er overgangen af vægoverfladen til den kolde zone. Normalt, hvis der ikke er termisk isolering, passerer den varme luft fra rummet gennem væggene og opvarmer dem. Hvis der lægges isolering indefra, vil luftmasser kollidere med dem, der ikke kan gå udenfor. Alle vægge i dette tilfælde forbliver kolde, og der er risiko for revner.

Alene af denne grund er det værd at overveje, om det er nødvendigt at isolere et privat hus indefra i stedet for termisk isolering udefra. Det er logisk: hvorfor spilde penge og din styrke, hvis du som et resultat kun kan få revnede vægge og et kølerum? Men dette er kun en del af vanskeligheden. Ud over skader på de isolerede overflader er der kondensvand og andre problemer, der vil opstå efter en minimumstid, hvis der i det mindste begås en lille fejl under isoleringsarbejdet.

Sådan isolerer du selv et hus

Uafhængig vægisolering

Hvis det besluttes at opgive facadeisolering, hvordan isolerer man så huset indefra for at undgå kondens? Det er trods alt ham, der fører til udseendet af svampeformationer, ødelæggelsen af varmeisoleringsmaterialer.Hver ejer har brug for hele den indvendige varmeisoleringsstruktur for at fungere effektivt og funktionelt. Der er flere udbredte boligisoleringsteknologier.

Isolering af et bjælke- eller tømmerhus har sine egne karakteristika. Træets varmeledningsevne i forhold til sten er naturligvis lavere, og træ holder godt på varmen, men når vægge isoleres indefra, kan der dannes fugt mellem væggens indvendige overflade og isoleringens overflade. For at undgå dette laves en luftspalte til at blæse træ og isolering. Teknisk løses problemet ved at bruge en rammekasse af træ med en rammebredde svarende til isoleringspladernes bredde. Kassen er monteret i en afstand på flere centimeter fra væggen for at give en ventilationseffekt.

Fra siden af væggen trækkes en vindtæt membran på rammen, som udfører en dobbelt funktion: den beskytter luftspalten mod overlapning med varmeisolatorens fibre og begrænser overskydende luftbevægelse inde i isoleringen. I dette tilfælde er det mere hensigtsmæssigt at isolere væggene indefra med naturlige miljøvenlige materialer. Der er et bredt udvalg af mineraluldsisolering, i Rusland er de mest berømte producenter: URSA, ISOVER, ROCKWOOL, KNAUF og andre. Fra siden af rummet er isoleringen hermetisk dækket af et materiale, der giver beskyttelse mod indtrængning af damp i varmeisolatorens indre lag.

Teknologien til isolering af beton- eller stenvægge ligner det tidligere design, men i dette tilfælde er det nødvendigt at sørge for et større antal teknologiske åbninger for luft at komme ind. Der vil opstå meget mere kondensat end i det første tilfælde, og luftspalten skal være bred nok til intensiv ventilation. Faktisk er det nødvendigt at bygge en ekstra indvendig væg.

Når man udfører termisk isoleringsarbejde indendørs, skal det forstås, at naturlige fysiske processer vil påvirke hele strukturen. Dette arbejde kræver en kompetent professionel løsning.

Myte 10. Alle rammehuse er billige.

Omkostningerne ved at bygge et rammehus varierer fra $150 til $1200/m². En så bred vifte skyldes forskellige teknologier og muligheden for, at kunden kan vælge bygningens beredskabsgrad: fra køb af et sæt huse til selvbyggeri til nøglefærdigt byggeri. Inden for samme teknologi er omkostningsudsving mulige afhængigt af de anvendte materialer. For eksempel vil et hus med en ramme lavet af limet træ koste mere end et hus lavet af massivt træ. Materialet af isolering og beklædning osv. har betydning Huse med isolering fra ekspanderet polystyren er billigere end fra basaltuld, beklædning fra OSB er billigere end fra DSP.

Med tillægsisolering vil husets værdi stige. Nogle teknologier bruger importerede energieffektive vinduer og døre, især pålidelige membraner, hvilket også øger byggeomkostningerne. Men generelt, hvad angår materialeforbrug og arbejdsintensitet, er rammevægge blandt de mest økonomiske. Dette skyldes det mindre volumen af fundamentet og væggene, samt den lavere pris på isolering sammenlignet med massive materialer.

Prisen på 1 m² af en standardrammevæg med en tykkelse på 20 cm er 1,3 gange billigere end en væg lavet af træ, 1,7 gange billigere end en væg lavet af skumbetonblokke og 2,2 gange billigere end en mur lavet af mursten (med den samme energibesparende kapacitet og forskellige vægtykkelser, der kræves for dets resultater). Men en for lav pris bør advare: måske vil rammetræet ikke være tørt nok, beklædning - minimumstykkelsen osv. Du bør altid sørge for kvaliteten af strukturerne og materialerne til at samle huset. En pålidelig indikator for kvalitet er et certifikat for teknologiens overholdelse af europæiske standarder (konstruktion, energibesparelse, miljø) samt en garanti fra virksomheden (for rammehuse af højeste kvalitet er det 30 år). En af fordelene ved rammekonstruktion er gennemsigtigheden af investeringer og nøjagtigheden af estimater.Prisen på et hussæt bestemmes individuelt efter udviklingen af projektet og ændres ikke yderligere.

Densitet, vægt, pladetykkelse

Teknologien til fremstilling af træfiberplader giver dig mulighed for at lave dem med forskellige tætheder. Afhængigt af tætheden har de forskellige tekniske egenskaber og omfang. Der er sådanne typer fiberplader:

-

lav densitet. De kaldes også bløde, de kan udpeges ved hjælp af det vedhæftede bogstav "M" - DVP-M. Ret løst materiale med en densitet på 200-350 kg/m³. Pladetykkelse kan være 8, 12, 16, 25 mm. Hvis det ønskes, kan du finde op til 40 mm. De bruges normalt til lydisolering eller som efterbehandling/beklædning på steder, der ikke udsættes for belastning.

- Medium densitet - op til 850 kg / m³, pladetykkelse kan være 8, 12, 16, 25 mm. Ifølge klassificeringen passerer de også som bløde.

- Halvfast - fra 860 til 900 kg / m³, pladetykkelse 6, 8, 12 mm.

- Fast (DVP T) - 950 kg / m³, pladetykkelse 2,5, 3,2, 4,5 og 6 mm.

- Superhard (DVP-ST) - 960-1000 kg/m³, kan være 2,5, 3,2, 4,5 og 6 mm tyk.

Hårde og superhårde kvaliteter anvendes, hvor modstand mod mekanisk belastning er vigtig. I husholdningskonstruktion og udsmykning af huse / lejligheder placeres fiberboard-T på gulvet, vægge kan beklædes med dem.

Typer af massive plader

Til alt dette findes massive fiberplader til almen brug i flere typer - med forskellige for- og bagsider. Ifølge GOST har massive fiberplader følgende mærkning:

- T - massive plader med en ufærdig frontflade. Ofte omtalt som "teknisk" fiberplade. Det bruges til værker, hvor udseendet ikke er vigtigt.

-

T-P - massive plader med tonet frontlag. Dette er den såkaldte hardboard. Det bruges i møbelindustrien til bagvægge i skabe, borde mv.

- T-S - massive brædder med et forlag af fint spredt træmasse. Den ene side af arket har samme farve, men er glat, ligesom lakeret. Den kan bruges til beklædning af rammebygninger indefra. Kræver minimal efterbehandling. Tapet kan limes til en sådan overflade af en rhinestone, men det vil være meget ubelejligt at fjerne dem. Men spartelmassen passer ikke godt på den glattede overflade – den ruller af.

- T-SP - massive brædder med et tonet frontlag af fint formalet træmasse. Det kan bruges som efterbehandlingsmateriale.

Solid fiberboard kvaliteter kan være i to klasser - A og B. De er kendetegnet ved kvalitet. Som du kan se, selv i samme klasse er der forskellige materialer. Med de samme (eller næsten de samme) tekniske egenskaber har de forskellige anvendelser.

Underarter af superhårde fiberplader

Superhårde fiberplader bruges sjældent til indenlandsk konstruktion og reparation - prisen er for høj, og høj tæthed og stivhed er muligvis ikke efterspurgt. Nogle gange kan overdreven stivhed være ubehageligt.

I henhold til standarden er der to typer af sådant materiale:

- ST - "konstruktion" mærke, ikke særlig attraktivt i udseende;

-

ST-S - med et glat overfladelag - finmalet træmasse komprimeres til en meget glat tilstand.

Der er praktisk talt ingen laminerede eller dekorative typer - materiale, der er for tungt og hårdt til efterbehandling, er heller ikke nødvendigt.

Navne afhængigt af tætheden

Desuden har fiberplader forskellige navne afhængigt af tætheden. Normalt er dette en calque (translitteration) af engelske / internationale navne. Selvom der under samme navn i andre lande ofte menes et andet materiale.

-

LDF - fra engelsk low density fiberboard - LDF. Oversat - fiberplade med lav tæthed. Faktisk er dette navnet på materialet med medium densitet, der simpelthen har karakteristika ved den nedre grænse af zonen. Det har intet med nåletræsplader at gøre.

- MDF - fra engelsk medium density fiberboard - MDF. I oversættelse - medium-density fiberboard. Hvis vi taler om standarder, svarer dette materiale til GOST-definitionerne af fiberplader med medium densitet.

-

HDF - fiberplade med høj densitet - HDF. Ifølge egenskaberne kan DVP-T-mærket (solid) sættes på linje.

Som du kan se, er der ingen klar forskel. En anden forvirring tilføjes af den forkerte brug af navne. Generelt er det hver gang nødvendigt at afklare, hvad taleren præcist mener med dette eller hint udtryk.