Karakteristika for basaltisolering

På trods af ligheden mellem forskellige materialer, som kaldes mineraluld, kan de have en helt anden struktur og formål. Materiale af højeste kvalitet anses for at være det, der har en afbalanceret mængde sure elementer i sammensætningen. Dette gør stenuld vandtæt og derfor holdbar.

Det andet vigtige element i basaltisolering er et bindemiddel til fibre. Det kan være:

- syntetisk oprindelse;

- bituminøs;

- multikomponent;

- bentonit.

Varmeledningsevne

Det termiske ledningsevneindeks for stenuld er meget lavt, derfor passerer kulden ikke gennem det i vintersæsonen, og om sommeren lader materialet ikke varme ind i rummet. En sådan regulering sker på grund af den porøse-fibrøse struktur, hvori luftmasser tilbageholdes. Mens gasudvekslingen finder sted, har de tid til at varme op eller køle ned.

Afhængig af densiteten, hvormed fibrene presses ind i plader, kan graden af varmeledningsevne ændre sig op eller ned. Det påvirker også fibrenes position – hvordan de er placeret vandret og lodret. Jo flere kryds, jo mindre mineraluld leder luftmasser - varm eller kold.

Evne til at absorbere fugt

I sin normale tilstand indeholder basalt termisk isolering ikke mere end 1% fugt. Selv når den er helt nedsænket i vand, absorberer den ikke mere end 3% af væsken, forbliver næsten tør. Takket være nye teknologier til imprægnering af fibre er det muligt at opnå hydrofobisk vat. Til dette bruges olier eller organiske siliciumforbindelser. På grund af tørheden indeni starter svampe og andre mikroorganismer ikke.

I sin normale tilstand indeholder basalt termisk isolering ikke mere end 1% fugt. Selv når den er helt nedsænket i vand, absorberer den ikke mere end 3% af væsken, forbliver næsten tør. Takket være nye teknologier til imprægnering af fibre er det muligt at opnå hydrofobisk vat. Til dette bruges olier eller organiske siliciumforbindelser. På grund af tørheden indeni starter svampe og andre mikroorganismer ikke.

Hvis vi sammenligner basaltuld og slaggeuld, vil fugtkapaciteten af disse to materialer være forskellig. Hvor der er høj luftfugtighed, bør slaggeuld ikke anvendes. Desuden er det umuligt at pakke jernstrukturer med det, da de hurtigt vil blive dækket af et lag rust på grund af slaggeuldens hygroskopicitet.

Vat fra diabas eller dolomit kan konkurrere med basalt med hensyn til modstand mod fugt. Disse materialer er lige så "tørre" som basalt. Glasuld har en tendens til at akkumulere fugt, så det bruges kun til indvendigt arbejde.

Dampgennemtrængelighed

Luft cirkulerer inde i stenisoleringen, så vandmolekyler ikke bliver hængende i rummet. Porerne mellem fibrene er åbne og forhindrer ikke fugt i at fordampe.

brandmodstand

I naturen smelter basaltsten ved temperaturer over 1000 grader. Det er umuligt at opnå en sådan værdi under hjemlige forhold, derfor vil materialet i værste fald sintre og miste sin form, men dette kræver en meget stærk brand ved hjælp af kemisk brændstof.

Massefylde

Densiteten af basaltuld afhænger af mængden af fibre, der blev brugt i produktionen. Forskellige mærker producerer materialer, der ved deres tæthed er beregnet til visse værker - internt, eksternt, til at hælde i beton. Jo højere densitet, jo flere belastninger kan basaltulden modstå. For eksempel kan ikke alle mærker lægges under et betongulv, da det vil miste sin form under vægten af cementmørtlen.

Det mest tætte materiale fremstilles i plader. Basaltplader til isolering af ydervægge og gulve er meget hårde og kan modstå høje trykbelastninger.

Lydisolering

Basaltisolering bruges ofte som lydisoleringsmateriale. Tilfældigt arrangerede fibre skaber en barriere for lydbølger. Der er separate mærker, der udelukkende er designet til lydisolering af værelser.

Hvor bruges mineraluld?

Generelt er mineraluld en ideel isolering, der bruges til termisk isolering af rørledninger til varmeledninger, vandrør, industrikedler på termiske kraftværker.

I de seneste årtier er mineraluld i stigende grad blevet brugt til at isolere vægge i boligbyggeri. Ved korrekt gennemførelse af alt arbejde på varme- og dampspærre vil mineraluldsisolering holde på varmen, så længe væggene står. Producenten kalder levetiden for mineraluldsisolering - 50 år. Men faktisk, med korrekt installationsarbejde, vil det holde meget længere.

Hvilke faktorer ødelægger mineraluld

På industrianlæg, selv under et større eftersyn, kan bomuldsuld ikke erstattes, fordi selve materialet som helhed ikke forringes, ikke kollapser eller nedbrydes. Nedbrud kan opstå, når damp under tryk danner et hul i røret (fistel) og, der bryder ud, fejer isoleringen væk. Under isoleringsarbejdet fjernes den gamle isolering ikke.

Mineraluldsisolering er i stand til at modstå en ny driftsperiode indtil næste eftersyn, så den genbruges. Nyt materiale overlejres, hvor det af forskellige årsager er blevet mindre. Kun de sektioner af det isolerende lag er genstand for udskiftning, som, da de er åbne, er tilstoppede med støv, snavs og sten. Således er mineraluldens første fjende støv og snavs.

Den næste fjende af denne porøse og åndbare isolering er fugt i fravær af luft. Hvis vand eller kondensat kommer ind i det termiske isoleringslag, men ikke har en udgang, krænker det de termiske isoleringsegenskaber. Vata holder op med at trække vejret og holde på varmen. Derfor, når du installerer termisk isolering, er der tilvejebragt teknologiske huller, gennem hvilke luft kommer ind i det termiske isoleringslag, og fugt fjernes.

Mineraluld absorberer fugt godt

Nogle producenter imprægnerer mineraluld med vandafvisende stoffer, og dette materiale er velegnet til termisk isolering af taget, husets ydervægge.

Mekanisk påvirkning

Ud fra ovenstående tyder konklusionen også på, at mineraluldens levetid reducerer den mekaniske påvirkning udefra. Det her

- fistler på rørledninger;

- vind, der er i stand til at feje løs kappe væk på jordrør;

- arbejdere, der reparerer rørlækager;

- gnavere, der lever under jorden og i huse.

Industriel termisk isolering er hovedsageligt udsat for mekanisk ødelæggelse.

gnavere

Uanset hvad producenten siger, viser praksis, at gnavere laver reder i næsten alle typer isolering. De er ikke engang bange for stikkende og irriterende glasuld. De gnaver gennem passager, arrangerer reder og ødelægger derved det isolerende lag.

For at forlænge levetiden af det varmeisolerende lag er det således først og fremmest nødvendigt at overholde alle kravene til termisk og dampisolering på installationsstadiet for at eliminere faktorer, der ødelægger termisk isolering.

Indsendt af Sasha Sasha , 12. nov. 2016

Tekniske egenskaber for plader

Produktionsteknologien og de anvendte materialer til fremstilling af produktet sikrede den høje ydeevne af Izorok termisk isolering:

- Varmeledningsevne. Tilstedeværelsen af luftporer i pladerne giver dig mulighed for at holde på varmen i bygningens vægge. Den termiske ledningsevnekoefficient for Izorok termisk isolering ved stuetemperatur overstiger ikke 0,042 W/(m·K).

- Modstand mod mekanisk påvirkning. Den varmeisolerende plade er tilstrækkelig stærk til at bryde: Produktet modstår de nødvendige mekaniske belastninger - lagenes rivestyrke er fra 5 til 15 kPa. I dette tilfælde varierer materialets kompressibilitet fra 5 til 25%.

- Lydisolering.Afhængig af typen af termisk isolering er pladens densitet 30…170 kg/m3, på grund af hvilken lydbølger absorberes godt af dette isoleringsmateriale.

- Vandabsorption. Hydrofobe tilsætningsstoffer forhindrer indtrængning af fugt i det varmeisolerende stof (vandabsorptionen af materialet er mindre end 1%). Pladernes vandtæthed gør det muligt at installere dem ved hjælp af vandbaserede mørtler.

- Brandmodstand. De ikke-brændbare komponenter, som den termiske isolering er lavet af, kan modstå temperaturer over 800 grader Celsius uden antændelse.

De vigtigste tekniske egenskaber ved modifikationer af Isoroc termiske isoleringsplader er angivet i tabellerne nedenfor. Den første tabel angiver egenskaberne for termisk isolering med en densitet på 33 til 90 kg/m3.

| Egenskab | Ultralet | Isolight-L | Isolight | Isolight-Lux | Isovent-SL | Isovent-L | Isovent |

|---|---|---|---|---|---|---|---|

| Densitet, kg/m3 | 33 | 40 | 50 | 60 | 75 | 80 | 90 |

| Termisk ledningsevnekoefficient ved 10°C, W/(m K) | 0,033 | 0,036 | 0,034 | 0,033 | 0,033 | 0,034 | 0,034 |

| Termisk ledningsevnekoefficient ved 20°C, W/(m K) | 0,036 | 0,038 | 0,036 | 0,035 | 0,036 | 0,036 | 0,036 |

| Termisk konduktivitetskoefficient under driftsbetingelser A, W/(m K) | — | 0,04 | 0,038 | 0,038 | 0,038 | 0,038 | 0,039 |

| Termisk konduktivitetskoefficient under driftsbetingelser B, W/(m K) | — | 0,042 | 0,04 | 0,04 | 0,039 | 0,04 | 0,041 |

| Vandoptagelse ved kortvarig og delvis nedsænkning, kg/m2 | |||||||

| Indhold af organiske stoffer i vægt % | |||||||

| Komprimerbarhed, % | — | — | — | ||||

| Luftfugtighed efter vægt, % | — | — | — | — |

Den anden tabel viser egenskaberne for tungere brædder - med en densitet på 105 til 175 kg / m3.

| Egenskab | Isocor | Isoflor | Isoruf-NL | Isoruf-N | Izocor-K | Isoruf | Isoruf-V |

|---|---|---|---|---|---|---|---|

| Densitet, kg/m3 | 105 | 110 | 115 | 130 | 140 | 150 | 175 |

| Termisk ledningsevnekoefficient ved 10°C, W/(m K) | 0,04 | 0,034 | 0,034 | 0,035 | 0,04 | 0,036 | 0,037 |

| Termisk ledningsevnekoefficient ved 20°C, W/(m K) | 0,042 | 0,038 | 0,038 | 0,039 | 0,042 | 0,039 | 0,041 |

| Termisk konduktivitetskoefficient under driftsbetingelser A, W/(m K) | — | 0,04 | 0,04 | 0,041 | — | 0,042 | 0,043 |

| Termisk konduktivitetskoefficient under driftsbetingelser B, W/(m K) | — | 0,042 | 0,042 | 0,043 | — | 0,044 | 0,046 |

| Vandoptagelse ved kortvarig og delvis nedsænkning, kg/m2 | |||||||

| Indhold af organiske stoffer i vægt % | |||||||

| Komprimerbarhed, % | — | — | — | — | — | — | — |

| Luftfugtighed efter vægt, % | — | — |

De høje tekniske egenskaber ved Izorok-varmeisoleringspladerne gør det muligt at bruge dette materiale både til isolering af boliger og til arrangement af industrielle og kommunale faciliteter.

- Websted https://stroiteltd.ru.

- Specifikationer TU 5762-005-53792401-2010.

- Specifikationer TU 5762-006-53792403-2016.

Forskelle i modifikationer

Izorok termisk isolering har forskellige modifikationer: Isovent, Isofas, Isolight, Isoruf, Isoflor, Izokor og andre. Hver type varmeisolerende materiale er beregnet og anbefalet til at blive brugt til at isolere et specifikt konstruktionselement. Så til mellemgulvslofter og gulvisolering anvendes Isoflor-plader, da de har en høj tæthed og gode styrkeegenskaber.

Og til isolering af ydervægge anbefales det at bruge den varmeisolerende belægning Izofas; til termisk isolering af taget på et hus eller anden bygning anbefaler producenten at bruge Isoruf-plader.

Efter at have gjort sig bekendt med de forskellige modifikationer af Izorok isoleringsplader, vil forbrugeren være i stand til at vælge den nødvendige type termisk isolering.

Opret en konto

Tilmeld dig for at oprette en konto. Det er simpelt!

Intensivt byggeri i de sidste 15-20 år krævede masseproduktion af moderne varme- og lydisoleringsmaterialer. Og selvom produktionen af fibrøse materialer blev startet for mere end et halvt århundrede siden, falder deres masseanvendelse i vores land på de sidste to årtier. Drivkraften var det intensive lavhusbyggeri i forstæderne. Det er her disse materialer er mest udbredt.

Den øgede popularitet af materialer som basaltuld skyldes også, at deres kvalitetsegenskaber har ændret sig markant. Især basaltuld er blevet et miljøvenligt produkt. Hvis det tidligere under produktionen bogstaveligt talt blev imprægneret med phenolharpikser, overstiger deres andel nu ikke 5%.Desuden sikrer produktionsteknologien fuldstændig neutralisering af phenol. I internationale klassificeringer er basaltuld en af de mest miljøvenlige varmeapparater.

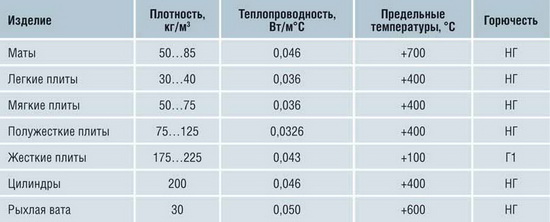

Ud over miljøvenlighed har basaltuld andre vigtige kvaliteter:

Brandsikkerhed. Den tåler temperaturer op til 700 grader uden tab af isolerende egenskaber. Dette beskytter effektivt strukturer mod ødelæggelse under en brand og giver folk mere tid til at evakuere.

Lav varmeledningsevne. Denne indikator går fra 0,02 - 0,04, hvilket gør basaltuld efterspurgt i mange industrier.

Lav hydrofobicitet. Evnen til at afvise vand øger basaltuldens levetid markant, men glem ikke, at det er et produkt med åbne porer. Derfor skal den yderligere beskyttes mod fugt.

Komprimerbarhed. Karakteriserer evnen til at modstå deformation og glidning. Basaltuld fås i forskellige tætheder. Jo større densitet, jo lavere kompressibilitet, jo større belastning kan materialet derfor tåle.

Kemisk resistens. Det er ikke påvirket af alkalier og syrer, og påvirker heller ikke bygningsstrukturer, rådner ikke, er ikke påvirket af svamp og gnavere.

Basaltuldens levetid er hovedindikatoren for produktets høje kvalitet, isolering fra basaltuld af høj kvalitet deformeres ikke over tid, kollapser ikke og bevarer sine isolerende egenskaber. Det skal bemærkes, at der ikke er nogen officielt anerkendte metoder til at bestemme holdbarheden af sådanne materialer. Det eneste kriterium er tid. I dag kan vi med sikkerhed sige, at denne periode når 50 år.

Hvordan mineraluld fremstilles, dets egenskaber

Mineraluld dannes ved at smelte sten og føre dem gennem de tyndeste matricer. De resulterende fibre afkøles straks ved udgangen fra ovnen og vikles på spoler. Elektrisk isolerende vævede materialer er fremstillet af stenfibre, men en vis del af dem (normalt et rejekt) skæres af spolerne og ender i skuremaskiner, hvor der produceres vat.

Derefter føres det dannede vat under presserne, hvor der dannes baner, rulles til ruller (lav densitet) og plader (mineraluld af medium og høj densitet).

I sin essens og kemiske sammensætning forbliver fibrøst bomuldsuld den samme sten (minemateriale), som ikke er bange for fugt, skimmelsvamp eller andre svampe. Dette er en kemisk neutral isolering, der opfører sig roligt, når syre-base-miljøet ændrer sig, ikke reagerer på nogen måde på udseendet af fx rust. Mineraluld er ikke bange for temperaturændringer, den er ikke tilbøjelig til at brande, leder ikke elektricitet.