Sådan påfører du mineraluld

Når du bruger mineraluld som varmelegeme, bør man stræbe efter at vælge den optimale tæthed af pladerne baseret på isoleringsobjektet samt oplysninger om komprimeringskoefficienten, som producenten har leveret. Når man forbereder et professionelt projekt til isolering, bruges komplekse beregninger, men i praksis, når de isolerer deres huse, handler deres ejere mere på et indfald.

Mineraluld fremstilles i form af mineralmåtter, mineralfilt, halvstive og stive brædder.

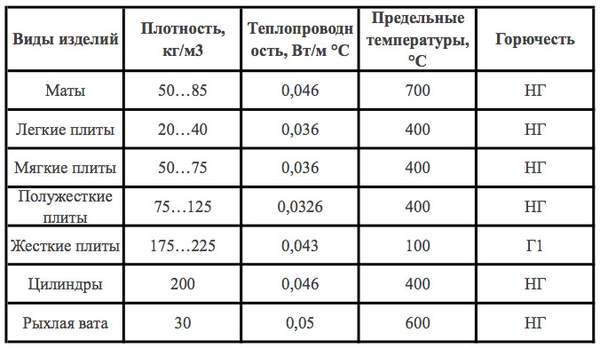

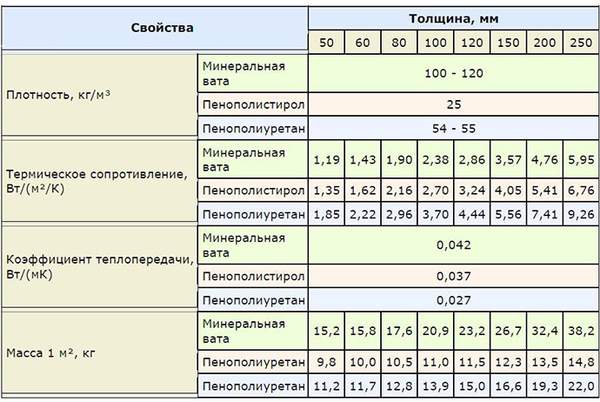

Karakteristika for mineraluldsisolering.

Mineralmåtter er et stykke mineraluldstæppe, som på begge sider er omsluttet af bituminiseret papir, glasfiber eller et specielt metalnet, og syet med en kraftig tråd for bedre fiksering. Mineralmåtter har standardmål på 50x150 cm, deres tykkelse kan variere fra 2 til 10 cm, og deres tæthed - fra 100 til 200 m³

Sådanne måtter bruges hovedsageligt i industrien til termisk isolering af udstyr og rør, da deres dimensioner gør det muligt at isolere rør med forskellige diametre. Sådanne måtter modstår temperaturer på 400°C og på en metalnetbase - op til 600°C uden at beskadige deres varmeisoleringsegenskaber. På grund af deres store størrelse bruges måtter sjældent til opvarmning af private huse.

Mineralfilt fås både i plade- og rulleform. Uld i filt er imprægneret med syntetisk harpiks, hvilket forbedrer dets varmeisoleringsegenskaber markant. Dens tæthed bliver 75-150 kg / m³, og termisk ledningsevne - 0,046-0,052 W / (m-K).

Til fremstilling af halvstive plader sprøjtes syntetisk harpiks eller bitumen på mineralfiberen, hvorefter den presses og tørres. Densiteten af sådanne plader afhænger af komprimeringskraften og varierer fra 75 til 300 kg/m³. Pladernes dimensioner er 60x100 cm, tykkelsen kan nå op til 20 cm Plader med syntetiske fyldstoffer kan bruges til at isolere strukturer med temperaturer op til 300 ° C, og på et bituminøst bindemiddel - ikke højere end 60 ° C.

Ordning for produktion af mineraluld.

Mineraluldsstive plader opnås ved at blande mineraluld med syntetiske harpikser og derefter polymerisere og presse det. Tætheden af sådanne plader er i området fra 100 til 400 kg / m³, dimensionerne er de samme som for halvstive, 60x100 cm (tykkelse - fra 4 til 10 cm).

Hver af disse typer har sit eget formål. Mineralfilt og mineralmåtter bruges hovedsageligt til isolering af ingeniørkommunikation (rør) af forskellige diametre såvel som vandrette planer (gulv, loft).

Halvstive og stive plader bruges til at isolere både vandrette og skrå planer (skråninger og dekorative elementer), mens stive plader på grund af deres stivhed bruges til at isolere lodrette vægplaner.

Termiske konduktivitetskoefficienter

Alle holdbare komponenter opvarmes gradvist, og efter afkøling, i overensstemmelse med intervallerne, temperaturregimet for den indre struktur og materialets overflade. De termiske isoleringskvaliteter af mineraluld demonstreres af varmeledningskoefficienten. Dens mindste værdi giver den maksimale bevarelse af termisk ledningsevne. Ofte er koefficientværdierne forudbestemt af producenten. Værdien af koefficienten bestemmes under laboratorieforhold.

Varmeledningsevneværdier varierer omkring 0,032 W/(m*K). Sidstnævnte indikator findes kun i varmeapparater af høj kvalitet.

Brugen af vat med forskellige densiteter til isolering

Valget af isolering i henhold til den pågældende indikator afhænger af stedet for dens anvendelse. Det er ikke altid nødvendigt at betale for meget for at få det ønskede resultat.Oftest er facade, vægge, tag og gulv isoleret. Disse muligheder er værd at overveje.

Facade

Når du vælger isolering til facaden, skal du være opmærksom på massen og tætheden af mineraluld. For de fleste bygninger er vægtning meget uønsket.

Det er også værd at være opmærksom på muligheden for efterfølgende efterbehandling, fordi den pågældende indikator også påvirker dette. Så:

- Hvis facaden er udstyret med ventileret, er tilstrækkelig tæthed 45-100 kg m³. Her bliver vattet lagt i kassen, og der vil praktisk talt ikke være nogen belastning. Hovedopgaverne for denne type er at holde sig i form og ikke slå sig ned under deres egen vægt, og den angivne indikator er nok til dette.

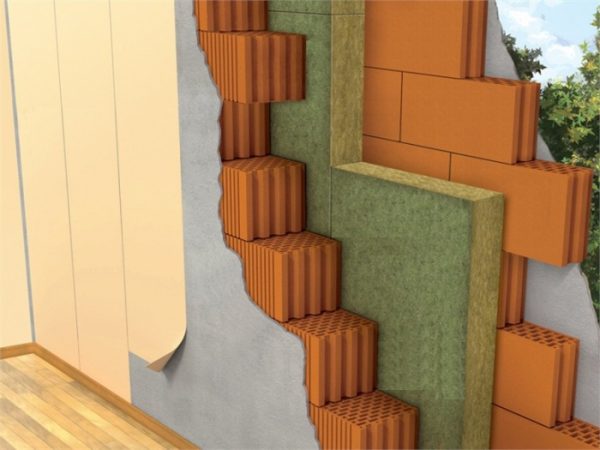

- Hvis facaden pudses over isoleringen, skal densiteten være over 100 kg m³, optimalt fra 145 til 165. Dette vil tillade brugen af enhver form for pudsblandinger, herunder barkbille, barenki og endda mosaikker. Da denne mineraluld skal modstå store belastninger under installationen, skal den fastgøres sikkert til dette, der anvendes et system med dyvler i kombination med klæbende fastgørelse.

Vægisolering

I dette tilfælde udføres valget i henhold til installationens lette, det vil sige tætheden skal være mindst 30-45 kg m³. Samtidig er det nødvendigt at isolere indefra, MDF-plader eller gipsplader skal vikles oven på materialet. For at montere en sådan mineraluld skal du have en kasse, ruller eller plader lægges ind i den.

Tag

Da tagisoleringsarbejder udføres i en højde, er hovedkriterierne for valg af mineraluld let vægt og brugervenlighed. Disse kvaliteter kan glæde et materiale med en densitet på 30-35 kg m³. Dens lyd- og varmeisoleringsegenskaber vil være fremragende og samtidig lette. Installation kan udføres på to måder:

- Ved hjælp af en byggehæftemaskine.

- I en kasse med dampspærre.

I både det første og andet tilfælde er det nødvendigt at lukke isoleringen ovenpå med et efterbehandlingsmateriale.

Valget af mineraluld afhænger i dette tilfælde af typen af gulvfinish. Så hvis der er tale om pladematerialer, såsom massiv pap, laminat osv., er en densitet på mere end 30-45 kg m³ ikke nødvendig. Der kommer jo ikke noget pres på vattet, det passer mellem laggene.

Men nu tilbyder producenter materiale med en indikator på 200-220 kg m³, sådan uld kan monteres på en base og hældes over med en cementafretning. Selvfølgelig er prisen på sådant materiale ret høj, men håndteringen er den højest mulige.

Typer og udvalg

Generelt kan alle isolatorer opdeles i følgende grupper:

- tæt - mineraluld under højt tryk;

- medium - glasuld og polystyrenskum;

- lunger - mineraluld;

- meget lette - skumplader.

For at bestemme typen af isolering skal du overveje nogle faktorer.

Til efterbehandling i boligbyggeri

Så til efterbehandling af vægge og gulve i en boligbygning er det bedre at bruge basaltmaterialer, som ikke kun adskiller sig i optimal tæthed, men også i miljøvenlighed. For basaltfiber kan det være anderledes: for vægge med sidespor er det bedre at bruge et materiale med en enhedsmasse pr. volumenhed på mindst 40 og ikke mere end 90 kg / m3. Denne indikator bør vokse med bygningens vækst: Jo flere etager, jo større stivhed.

Materialer på 140-160 kg/m3 er velegnede til pudsede facader. Oftest anvendes specielle elementer med høj skrælningsstyrke og dampgennemtrængelighed. Når isolering uden for huset ikke er mulig, udføres proceduren indefra - tæthed påvirker også her, isolatorer med dets lave indeks er nødvendige. I begge tilfælde er mineral eller glasfiber velegnet.

Til tag- og gulvbearbejdning

Derfor skal tagisoleringsplader have lav vægtfylde. Men det afhænger af tagtypen:

- et skråtag kræver plader på 25-45 kg / m3;

- til loftet er der brug for materialer med et tryk på mindst 35 kg / m3;

- et fladt tag har brug for isolatorer, der kan modstå gode mekaniske belastninger - sne og vind, så basaltuld med 150 kg / m3, polystyrenskum med en indikator på mere end 35 kg / m3 er velegnede.

Ekstruderet polystyrenskum anvendes til termisk isolering af gulvet. Hvis isoleringen udføres på træstammer, kan mineraluldsplader bruges - stivhed betyder ikke rigtig noget, fordi bjælkerne vil tage trykket. Der monteres plader på 50 kg / m3 i de indvendige vægge.

Penoizol og polyethylen

Penoizol har en væsentlig forskel fra tidligere isolatorer - den påføres i flydende form og har en lav densitet på 10 kg/m3, mens dens høje porøsitet giver den gode isolerende egenskaber. Opskummet polyethylen kan have forskellig vægtfylde - det afhænger af tilstedeværelsen af forstærkning og tykkelse:

- rullet materiale er nødvendigt til gulvisolering - 24 kg / m3;

- til rammekonstruktioner og isolering af køleenheder, tekniske strukturer, har den forstærkning med aluminiumsplader -50-60 kg / m3.

Skumglas

Så skumglas har en termisk ledningsevne på 0,1 W og er meget stærkere end andre varmeapparater. Densitetsindekset når 400 kg/m3 og materialet er meget stabilt - velegnet til ekstern varmeisolering uden at kræve et beskyttende lag. Cellulært glas har en bred vifte af materialer:

- ekstern isolering - 200-400 kg / m3;

- lodrette strukturer - 200 kg / m3;

- tage og fundament - 300-400 kg / m3;

- til lys- og rammekonstruktioner - 100-200 kg / m3.

Termisk ledningsevne er 0,04-0,06 W og ligner næsten mineralske varmeapparater.

Mineraluld i rulletyper og størrelser

En bred vifte af forskellige innovative varmeisoleringsmaterialer præsenteres på det moderne marked. Dette er en flydende-keramisk varmeisolator og polyurethanskum og silica måtter. Mineraluld er dog stadig den mest populære af dem.

Stenuldsruller bruges almindeligvis til at isolere vandrette overflader. Denne lægning kræver omhyggelig håndtering og undgåelse af for meget stress på overfladen. Ved hjælp af ruller isoleres gulve mellem etager, gulve, lofter, tage med en lille hældning. Med deres hjælp er rør, pejsedæksler og hjemmeovne også isoleret.

Rulledimensioner (bredde, tykkelse, længde i mm):

- Ursa M-11 - 1150 gange 53 gange 9000;

- Isover Classic - 1220 gange 50 gange 8200;

- Isover Sauna - 1200 for 50 for 8200;

- Varm Knauf Dacha - 1220 til 50 til 7380.

Volumetrisk mineraluld er ubelejligt at folde, så normalt overstiger dens tykkelse ikke 50 mm. Mineraluld i ruller kan bruges til at isolere rum med et stort areal, hvor overfladen udsættes for betydelig belastning. Logs, spær og andre byggeelementer bruges normalt til at lægge ruller.

Kort beskrivelse af materialet

Uld til vægisolering er det optimale forhold mellem pris og kvalitet, når der skabes behagelige levevilkår. Den består af et stort antal fibre, som opnås ved en bestemt forarbejdningsmetode. De kan være lavet af glas, slagger, sten. Densiteten af enhver mineraluld, målt i kg pr. m3, afhænger også af fremstillingsmaterialet. Isolering har en række fordele, blandt dem:

- Nem installation. Mineraluld kan præsenteres i form af en rulle eller plader, der holder formen.

- Materialets lette vægt, som gør det muligt at bruge det til gulve, uden at tynge dem ned.

- Bekvemmelighed ved efterfølgende efterbehandling. Denne indikator afhænger blandt andet af tætheden af isoleringen.

- Miljøvenlighed - mineraluld er lavet af naturlige materialer, hvilket gør det muligt at være helt sikker.

- Materialet er en god lydisolator.

- Ubrændbarhed - det smelter, men brænder ikke.

Der er også ulemper, og de skal tages i betragtning ved isolering med mineraluld:

- Glas- og slaggeuld er meget stikkende, dette skal tages i betragtning under installationsprocessen. Stenuld er praktisk talt fri for denne ulempe.

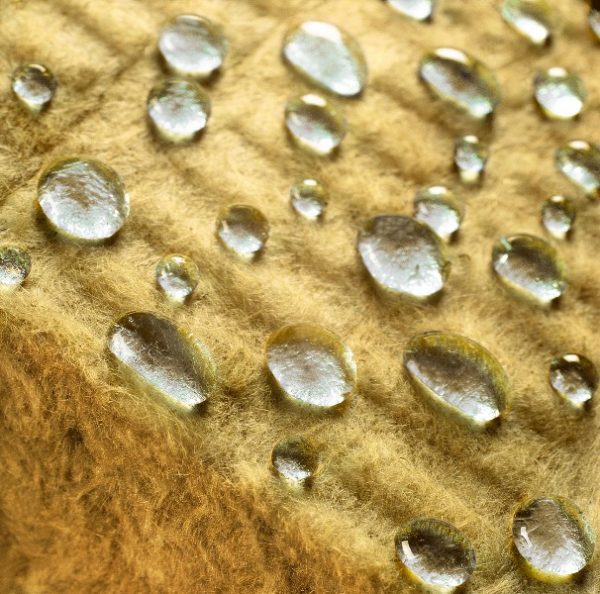

- Materialet passerer sammen med luft fugt, hvilket fører til tab af dets tekniske egenskaber. For at undgå dette er det nødvendigt at isolere isoleringen fra fugt.

- For at købe mineraluld med høj densitet skal du bruge mange penge, men resultatet vil overstige forventningerne.

Brugen af mineraluld med forskellige densiteter

Mineraluld med en densitet op til 35 kg/m 3 kan kun anvendes til ubelastede vandrette overflader. Dybest set produceres denne type isolering i form af ruller, som rulles ud over overfladen og fastgøres til den.

Ordning for termisk isolering af facaden med mineraluld.

For mineraluld, der anvendes til isolering af indvendige gulve, lofter og indvendige skillevægge, skal tæthedsindekset være inden for 75 kg / m 3. Den samme indikator vil være for halvstive plader, der bruges til at isolere vægge og lofter i erhvervsejendomme og tekniske lokaliteter.

For ventilerede ydervægge vil densiteten være op til 100 kg/m. Tætheden af den isolering, der anvendes til facadeisolering, skal være inden for 125 kg / m 3. I begge tilfælde er tætheden angivet på betingelse af, at der udføres yderligere vægdekoration: i det første tilfælde med sidespor eller en lignende type isolering, og den anden indebærer efterfølgende vægpudsning.

For gulve af armeret beton mellem gulve skal densiteten af mineraluld være op til 150 kg / m 3, og for bærende armerede betonkonstruktioner øges den til 175 kg / m 3.

For gulve under afretningen, i tilfælde af at varmeisoleringen fungerer som det øverste lag af belægningen, vil tætheden af isoleringen være op til 200 kg / m 3. Den samme tæthed bør være for mineraluldsplader, der isolerer taget og loft. Sådanne plader er i stand til at modstå belastninger op til 12 MPa.

Når du vælger en mineraluldsisolering, skal du huske, at plader med en højere densitet har meget vægt, og tag dette i betragtning, når du konstruerer en ramme til deres installation. Glem heller ikke, at enhver mineraluldsisolering, uanset dens tæthed, desuden har brug for vindbeskyttelse og vandtætning.

Viden er også penge. Derfor, for ikke at bruge dine penge på en dårlig kvalitet eller utilstrækkelig varmeisoleringsanordning, skal du ikke være for doven til at bruge lidt tid og stifte bekendtskab, i det mindste i grundlæggende termer, med de teknologiske egenskaber ved det materiale, du har valgt til isolering. Dette vil være din bedste garanti for, at du ikke kommer i problemer senere.

Varme og komfort til dit hjem!

Vægtfylde af forskellige typer varmeisolering

Densitetsindikatorer adskiller sig ikke kun afhængigt af typen af isolering, men også af typen af forskellige modifikationer af det samme materiale. Fabrikanten skal angive følgende parametre: volumetrisk vægt af isolering , som svarer til materialets tæthed og vægten af isoleringspakken.

Indlejret kulstof

Indlejret kulstof opfattes normalt som mængden af gasser, der udsendes fra normalt fossile brændstoffer og bruges til at generere energi, der bruges mellem udvindingen af råmaterialer, gennem produktionsprocessen til fabriksporten. Faktisk er det selvfølgelig meget mere end transport til stedet, den energi, der bruges i installationen, til nedrivning og destruktion.

Videnskaben om indlejret kulstof udvikler sig stadig - derfor er det svært at få pålidelige og pålidelige data. Dampgennemtrængelighed er den grad, i hvilken et materiale tillader vand at passere gennem det. Termisk isolering er normalt karakteriseret som dampgennemtrængelig eller dampgennemtrængelig.Ofte kaldet, fejlagtigt, som "Åndedrætskonstruktion", vægge og tage, såkaldte, er kendetegnet ved deres evne til at transportere vanddamp fra indersiden til ydersiden af bygningen, hvilket reducerer risikoen for kondens.

Mineraluld dimensioner

Producenter repræsenterer 3 typer mineraluld, som hver har sin egen type råmateriale, nemlig

3. Basalt mineraluld.

Alle typer bruges med succes til hydro- og termisk isolering af forskellige bolig- og industribygninger. For en mere behagelig installation producerer producenter produkter i forskellige størrelser og former.

Oprullet mineraluld produceres i form af en stor billet, forskåret og samlet. Materialets dimensioner er angivet på emballagen, da de er forskellige for mange producenter. Tykkelsen kan variere fra 40 til 200 mm, bredde fra 565 til 610 mm, længde ca. 1170 mm. Tykkelsen af stive plader til hydro- og termisk isolering varierer fra omkring 50-170 mm, produktets bredde er omkring 1190 mm, og længden er -1380 mm.

Mineraluld i dette format er ideel til termisk isolering af store områder, da rullerne indeholder en stor mængde materiale. Materialernes bredde varierer som regel mellem 50-200 mm, pladens længde er ca. 7000-14000 mm, og bredden er ca. 1200 mm. Materialet er nemt at skære og tilpasse til rummets størrelse.

Mineraluld i cylindre

Designet til vandtætning af hydrauliske ledninger. Grundlaget for denne type mineraluld omfatter: folie, glasfiber og basalt. Strukturen tåler høje temperaturer op til 250 C. Produktets bredde varierer hovedsageligt mellem 12–324 mm, længden er omkring 1200 mm, og tykkelsen er 20–80 mm. De nøjagtige mål er malet på materialets emballage. Mineraluld i cylindre er beregnet til termisk isolering af varmevekslersystemer og varmekommunikation. Diameter, tykkelse og længde vælges i overensstemmelse med størrelsen på rørene

Mængden af mineraluld varierer afhængigt af de stoffer, der fylder den

For at bestemme, hvilken vægt bygherren skal have at gøre med, bør du være opmærksom på materialets tæthed, som også kan findes som massen af mineraluld med en hastighed på 1 kubikmeter. Dette tal kan variere fra 35 til 100 kg pr 1 kubikmeter.

Massen af isoleringsplader er i gennemsnit 0,6 vkm. I processen med at udføre tekniske operationer spiller vægt ikke en væsentlig rolle.

Producenters produkter har forskellige vægte, i gennemsnit varierer dette tal fra 37 til 45 kg med dimensioner, der ikke overstiger 1,35 kg, og afhænger af tætheden af det varmeisolerende materiale. Dens vægt ændrer sig markant med en kombineret tilgang til isolering. I dette tilfælde er tykkelsen af den anvendte isolering af afgørende betydning.

Stenuld har en fibrøs struktur, der ligner basalt i sammensætningen. Det betragtes som et naturligt materiale, 80 procent består af jordskorpen, og selve vat er lavet af smelter af vulkanske sten.

Balzac-fiber produceres på fabrikken, men dens sammensætning ligner også den kemiske struktur af klipper. Den indeholder også sand, sodavand, kalksten, borax og dolomit. I færdig form har materialet imponerende dimensioner og er gennemsyret af luft. Til opbevaring og transport komprimeres mineraluld op til en seksdobbelt tilstand.

Mange producenter forsøger at forbedre kvaliteten af produktet ved at foretage ændringer i sammensætningen og produktionsprocessen. For at øge stivheden er pladerne syet, imprægneret med bitumen og phenoler med tilsætning af asbest. Hvis sammensætningen indeholder yderligere stoffer, kan dette ændre produktets egenskaber. Bitumen forhindrer skader fra insekter og svampe, beskytter produktet mod fugt og giver yderligere styrke.

Den officielle standard gælder for stenuld fremstillet af stoffer fra bjergarter af gabbro-basalt-gruppen, såvel som deres identiske stoffer, sedimentære bjergarter, vulkanske, metallurgiske rester, industrielle silikatslagger, legeringer beregnet til fremstilling af varmeisolerende, lyd- proofing og lydabsorberende materialer.

Stenuld kan bruges som varmeisolerende stof i byggeindustrien og industriel produktion til overfladebehandling med et temperaturregime på -180 C til +700 C.

Typer af mineraluld

Alle typer har god brandmodstand.De mest populære er glas og mineraluld. Grundlaget for stenmineraluld indeholder sten af basaltgrupper med en blanding af metallurgiske stoffer. Strukturen af glasuld er fyldt med glasfiber, ved hjælp af kvartssand og gamle glasstoffer.

I 2 tilfælde anvendes phenol-formaldehyd-harpiks som bindemiddel. Ifølge forskning kan dette stof skade menneskers sundhed. Men i sammenligning med det populære spånplademateriale, som har de samme harpikser i sin sammensætning, er mængden 20 gange mindre.

Forbindelse

Stenuld har en fibrøs struktur, der ligner basalt i sammensætningen. Det betragtes som et naturligt materiale, 80 procent består af jordskorpen, og selve vat er lavet af smelter af vulkanske sten.

Balzac-fiber produceres på fabrikken, men dens sammensætning ligner også den kemiske struktur af klipper. Den indeholder også sand, sodavand, kalksten, borax og dolomit. I færdig form har materialet imponerende dimensioner og er gennemsyret af luft. Til opbevaring og transport komprimeres mineraluld op til en seksdobbelt tilstand.

Mange producenter forsøger at forbedre kvaliteten af produktet ved at foretage ændringer i sammensætningen og produktionsprocessen. For at øge stivheden er pladerne syet, imprægneret med bitumen og phenoler med tilsætning af asbest. Hvis sammensætningen indeholder yderligere stoffer, kan dette ændre produktets egenskaber. Bitumen forhindrer skader fra insekter og svampe, beskytter produktet mod fugt og giver yderligere styrke.

Den officielle standard gælder for stenuld fremstillet af stoffer fra bjergarter af gabbro-basalt-gruppen, såvel som deres identiske stoffer, sedimentære bjergarter, vulkanske, metallurgiske rester, industrielle silikatslagger, legeringer beregnet til fremstilling af varmeisolerende, lyd- proofing og lydabsorberende materialer.

Stenuld kan bruges som varmeisolerende stof i byggeindustrien og industriel produktion til overfladebehandling med et temperaturregime på -180 C til +700 C.

Sorter af mineraluld

Mineraluld, hvis tekniske egenskaber er forskellige, er klassificeret efter fremstillingsmateriale, form, tæthed og nogle yderligere muligheder. Lad os overveje alle indikatorer. Starter med det enkleste:

- udgangsmateriale til fremstilling. Karakteristikken af isoleringen er indstillet præcist med dens hjælp. Standard mineraluld er en isolering lavet af glas ved at opvarme og trække en tynd fiber. Denne proces er typisk for enhver form for mineraluld og ligner, hvordan candy tilberedes. Ud over glas anvendes også slagger ved fremstillingen af dette materiale, som forbliver efter forarbejdning af ikke-jernholdigt og jernholdigt metal. En anden isolering er stenmineraluld, skabt af kalksten, kobolt, basalt og dolomit. Det er klassificeret som et kraftigt og tæt fugemasse, der bruges til udvendig isolering af huse. Karakteristikken for denne type mineraluld er den bedste i dag - lav varmeledningsevne, højt smeltepunkt, elasticitet og tæthed.

- Form. Som regel er isolering mineraluld, som er skabt i form af plader, ruller og en formløs tilstand. Billeder af materialet præsenteres på internettet. Mineralulds varmeisolerende plader er nemme at bruge, men i modsætning til materialet uden form, påført med kompressor og udfyldning af alle revner og hjørner, er isoleringen i pladerne mindre effektiv.

- Massefylde. Eksperter skelner mellem fire typer materiale - standard mineraluld (100 - 200 kg / m3), filt (100 - 150 kgm3), semi-stiv isolering (70 - 300 kg / m3), stiv mineraluld (100 - 400 kg / m3) ) anvendes med henblik på facadeisolering.

- Speciel mineraluld.Materialet er kendetegnet ved en højt specialiseret værdi, og derfor er det ikke økonomisk muligt at anvende mineraluld til standardisolering. Her menes mineraluld i form af et materiale beklædt med et lag folie, vat med damp- og vindspærre og vat med forskellige densiteter, hvis egenskaber er designet til at løse indeklimaproblemer.

Typer af mineraluld

1. Rumlig.

2. Bølgeplade.

3. Lodret lagdelt.

4. Vandret lagdelt.

Hovedkomponenten i sammensætningen af materialet er basalt. Det fungerer som et bindemiddel, som kan være carbamidharpikser, bitumen, phenolalkoholer, ler og stivelse.

I processen med fremstilling af mineraluld baseret på sten af smeltede mineralske materialer opnås tynde fibre på 1-3 mikron med en tykkelse på 50 mm. For at forbedre styrken kan smeltet ladning eller kalksten tilsættes til smeltede basaltfibre. Mineraluldsstoffer afviser fugt og beskytter derved de varmeisolerende egenskaber.

Tæthed af mineraluldsisolering

Tætheden af mineraluldsisolering bestemmer i høj grad dets tilsigtede formål og er en af dens vigtigste ydeevneegenskaber. Dens værdi påvirkes af tykkelsen og antallet af fibre i strukturen (procentdelen af urenheder tages normalt ikke i betragtning), som et resultat, jo højere det er, jo dyrere er byggematerialet. Isolering fremstilles i form af bløde måtter og hårde plader med en densitet på 11 til 400 kg/m3, valget af et specifikt mærke afhænger af konstruktionernes belastningsgrad og byggebudgettet.

- Hvilke parametre er forbundet med tæthed?

- Hvordan vælger man en varmelegeme til forskellige designs?

- Pris på forskellige mærker

Hvad påvirker tætheden?

For enhver isolering er reglen relevant: Jo lettere den er, jo bedre, men det er absolut umuligt at sige om mineraluld. Dens lave varmeledningsevne skyldes faktisk tilstedeværelsen af luft mellem gevindene, men når et vist minimum er nået, holder den op med at holde på varmen. I praksis påvirker tætheden af mineral- og basaltuld dens vægt og omkostninger og er også direkte eller indirekte relateret til andre egenskaber: termisk ledningsevne, lydabsorption, bæreevne og nem installation.

1. Termisk isolering.

Denne isolering bruger egenskaberne af vægtløs luft med en termisk ledningsevne på højst 0,026 W / m K. Takket være kombinationen af fibre med forskellige retninger lykkedes det producenterne at opnå en tilsvarende værdi på 0,036 for lette og bløde plader, 0,032 for halvstive plader og 0,04-0,046 for tætte og cylindriske produkter (hvilket er mere end godt for ikke- brændbar isolering). Men når en vis masse er nået, holder fibrene op med at tilbageholde luft, og den termiske ledningsevne forringes. Den værste beskyttelse observeres i en løs isolering med en densitet på op til 30 kg / m3 med en uordnet retning af fibrene - 0,05 W / m K.

2. Støjabsorbering.

Materialer med lav luftgennemtrængelighed er gode akustiske isolatorer. Derfor absorberer tætte og stive plader lyd under alle omstændigheder (selvom dette ikke er deres hovedformål). Men de vejer meget og er ikke altid egnede til intern lydisolering af værelser, til dette formål er det bedre at købe specialiserede mærker: glasuld med lange og tyndeste tråde eller basalt med tilfældigt snoede fibre. Rockwool, Izover og andre mærker har sådanne serier, deres isoleringstæthed ligger i området 45-60 kg / m3.

3. Bæreevne.

Uanset designet bruges der ikke for lette materialer ved installation i områder, der udsættes for høje belastninger. Dette skyldes risikoen for dens deformation eller knusning, lav trykstyrke og bøjning. I sådanne tilfælde kræves der absolut varmeovne med høj densitet (mindst 150 kg / m3).I nærvær af støttende strukturer (ramme, lags, pålidelige kasser) er brugen af lette kvaliteter tilladt og opmuntret, isoleringsevner kommer i forgrunden.

4. Nuancerne af styling.

Der er en klar sammenhæng mellem tæthed og materialehåndtering. Letvægts blød isolering kan nemt placeres i interlag-rummet af tagdækningssystemer (ikke-betjente overflader), når de lægges ovenfra, men at installere dem fra loftet er mere end en kompliceret proces. Med den lodrette placering af rullemærker er det lidt nemmere, men på grund af risikoen for, at fibre glider ned, er det bedre at købe komprimeret vægisolering. Den mest bekvemme mulighed er halvstive plader med let fjedrende kanter (op til 60 kg/m3) eller mineraluld med høj densitet.