Kupferschweißverfahren

Die negativen Eigenschaften von Kupfer, die das Schweißen verhindern, werden auf vielfältige Weise durch verschiedene Verbrauchsmaterialien und Geräte umgangen. Nicht alle können zu Hause angewendet werden, aber einige sind recht erschwinglich.

Schweißen von Kupfer mit Argon

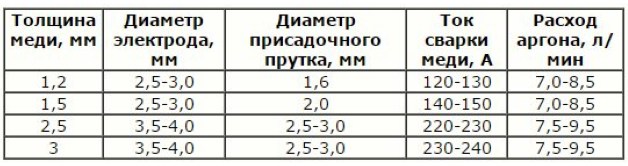

Auf diese Weise wird Kupfer durch ein halbautomatisches oder manuelles Argon-Lichtbogen-Verfahren geschweißt. Die Arbeiten werden mit Gleichstrom gleicher Polarität durchgeführt. Sein Wert ist so eingestellt, dass für jeden Millimeter Dicke 100 A benötigt werden, und kann je nach Zusammensetzung des Metalls während des Betriebs angepasst werden. Beim Schweißen von Kupfer mit Argon sollte der Gasdurchsatz 10 l/min nicht überschreiten.

Als Zusatzdraht können Sie Kupferdrähte oder Kabeladern verwenden, die von Isolierung und Lack gereinigt sind. Es wird am Rand des Schmelzbades vor die Elektrode geführt, damit das Metall beim Schmelzen nicht daran haften bleibt. Bei Werkstücken mit einer Dicke von weniger als 0,5 cm ist ein Vorwärmen nicht erforderlich.

Am häufigsten wird Kupfer mit Kohlenstoffelektroden geschweißt, da Wolframelektroden oft gewechselt werden müssen. Knüppel mit einer Dicke von mehr als 1,5 cm werden mit Graphitelektroden verbunden. Der zulässige Überhang der Elektrode beträgt nicht mehr als 7 mm, die Länge des Lichtbogens beträgt 3 mm. Im Gegensatz zu anderen Methoden kann das Schweißen von Kupfer mit Argon vertikale Fugen qualitativ verbinden.

https://youtube.com/watch?v=CCtzoyyn120

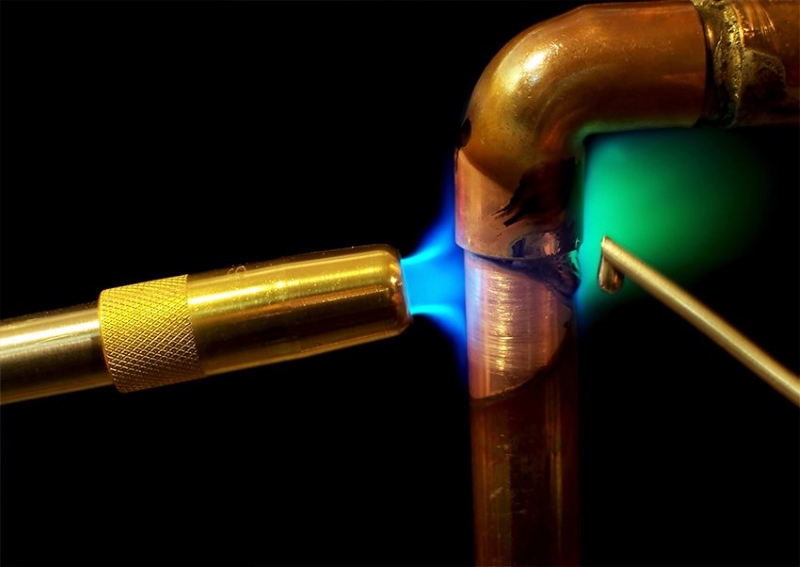

Gasschweißen

Diese Technologie erfordert keine komplizierte Ausrüstung wie die Argon-Lichtbogen-Technologie. Eine Taschenlampe und eine Flasche Acetylen reichen aus. Um den normalen Prozessablauf zu gewährleisten, ist ein Gasdurchsatz von 150 l/h erforderlich, bei Werkstücken bis 10 mm Dicke mehr als 200 l/h. Um das Abkühlen des Werkstücks zu verlangsamen, werden sie beidseitig mit Asbestplatten belegt. Der Durchmesser des Zusatzdrahtes wird gleich 0,6 der Metalldicke gewählt, jedoch nicht mehr als 8 mm.

Beim Gasschweißen von Kupfer wird die Flamme senkrecht auf die Naht gerichtet. In diesem Fall muss sichergestellt werden, dass der Draht vor dem Grundmetall schmilzt. Um die Wahrscheinlichkeit von Heißrissen zu verringern, wird ohne Unterbrechung gearbeitet. Die fertige Verbindung wird ohne Erwärmung geschmiedet, wenn die Teile dünner als 5 mm sind, oder bei einer Temperatur von 250⁰C, wenn sie dicker sind. Dann wird bei 500⁰C geglüht und schnell mit Wasser abgekühlt.

Manuelles Lichtbogenschweißen

Auf diese Weise werden Werkstücke mit einer Dicke von mehr als 2 mm mit abschmelzenden Elektroden und Gleichstrom mit umgekehrter Polarität verbunden. Der Prozess unterscheidet sich praktisch nicht vom Stahlschweißen, nur die Elektrode wird ohne Querschwingungen ausgeführt, wobei ein kurzer Lichtbogen aufrechterhalten wird. Die Naht wird durch hin- und hergehende Bewegungen gebildet.

Für das Schweißen von Kupfer zu Hause gelten die ANC-1-Elektroden als die besten, mit denen Metall mit einer Dicke von bis zu 15 mm ohne Erwärmung verbunden werden kann. In Polen hergestellte EC- und EG-Marken haben ähnliche Eigenschaften. Bei der Reparatur eines Rohres mit einem heißen Träger ist zu berücksichtigen, dass die Wärme- und elektrische Leitfähigkeit der so hergestellten Nähte 5-mal geringer ist als die von Kupfer.

Die Stromstärke und der Elektrodendurchmesser in Abhängigkeit von der Dicke der Teile sind in der Tabelle angegeben:

|

Kupferdicke, mm |

Elektrodendurchmesser, mm |

Aktueller Wert, A |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Automatisches Unterpulverschweißen

Zum Arbeiten benötigen Sie ein Schweißgerät, das Wechsel- und Gleichstrom erzeugt. Das Flussmittel wird auf beide Seiten der gefügten Werkstücke aufgetragen. Das Schweißen unter keramischem Flussmittel wird mit Wechselstrom durchgeführt, im Übrigen wird eine Verpolung hergestellt. Zum Verbinden von Teilen, die dünner als 10 mm sind, werden gewöhnliche Flussmittel verwendet. Dickere Rohlinge werden unter trockenen körnigen gekocht.

Das Schweißen erfolgt in einem Durchgang mit einem Kupferzusatzdraht. Wenn die Eigenschaften der thermischen und elektrischen Leitfähigkeit nicht wichtig sind, wird es durch Bronze ersetzt, um die Festigkeit der Verbindung zu erhöhen.Damit die Nähte gleichzeitig auf beiden Seiten entstehen, werden Flussmittelkissen auf die Auskleidungen unter der Fuge gelegt.

Bei der Bearbeitung von Kupfer und seinen Legierungen werden giftige Gase freigesetzt. Zink verdampft bei starker Erwärmung aus Messing und bildet ein giftiges Oxid. Daher ist es erforderlich, in Räumen mit Absaugung in Atemschutz und Schutzkleidung zu arbeiten.

Vorbereitung der Teile zum Schweißen

Unabhängig von der Methode müssen Kupferplatinen von Schmutz gereinigt und anschließend entfettet werden. Der Oxidfilm wird mit einer Metallbürste oder feinkörnigem Schleifpapier mit vorsichtigen Bewegungen entfernt, damit keine tiefen Kratzer entstehen. Es wird empfohlen, die Reinigung abzuschließen, indem die zu schweißenden Teile und der Draht in einer wässrigen Lösung aus Salpeter-, Salz- oder Schwefelsäure gebeizt werden. Anschließend mit Süßwasser abspülen und mit Heißluft trocknen.

An den Kanten der Werkstücke mit einer Dicke von 0,6 - 1,2 cm werden Fasen entfernt, so dass zwischen ihnen ein Winkel von 60 - 70⁰ entsteht. Bei beidseitigem Schweißen reduziert sie sich auf 50⁰. Wenn die Dicke der Teile mehr als 12 mm beträgt, werden die Kanten in Form des Buchstabens X für die Zweiwegeverbindung geschnitten. Wenn dies nicht möglich ist, machen Sie einen tiefen V-Schnitt. Zum Füllen der Fuge sind jedoch mehr Verbrauchsmaterialien und Zeit erforderlich, da Kupfer mit einer breiten Naht geschweißt werden muss.

Um Verformungen beim Schrumpfen zwischen den Platinen zu vermeiden, wird je nach Dicke ein Spalt von 0,5 - 2 mm gelassen. Um ihre Breite über die Länge der Fuge unverändert zu halten, werden die Teile in Abständen von 30 cm erfasst.Wenn die Naht zu einer temporären Fuge gebracht wird, wird sie mit einem Hammer niedergeschlagen, da sonst die Fuge an dieser Stelle defekt ist.

Um zu verhindern, dass Kupfer auf die Rückseite fließt, werden 4–5 cm breite Platten aus Stahl oder Graphit unter die Fuge gelegt Zum Ausgleich der Wärmeausdehnung werden die Teile auf 300–400⁰C vorgewärmt. Wenn Sie im Freien arbeiten, benötigen Sie tragbare Bildschirme, die vor Wind schützen.

Kupferschweißen

Kupferwerkstoffe werden unter Bedingungen mit erhöhten Anforderungen an Duktilität und Korrosionsbeständigkeit eingesetzt.

Das Schweißen von Kupfer erfolgt aufgrund der erhöhten ästhetischen Eigenschaften in verschiedenen Produktionsbereichen, dekorativen Teilen.

Die Wärmeleitfähigkeit des Materials ist zweimal höher als bei Aluminiumlegierungen, es gibt viele Möglichkeiten, Kupferprodukte zu verbinden. Moderne Technologien ermöglichen es, Heißrisse, Porenbildungen und andere Normabweichungen im Betrieb zu vermeiden.

Kupferschweißen

Technologie zum Schweißen von Kupfer und seinen Legierungen

Kupferlegierungen haben im Gegensatz zur reinen Metallsorte eine reduzierte Wärmeleitfähigkeit, wodurch eine erhöhte Temperatur nicht erforderlich ist.

Es gibt verschiedene Arten von Legierungen, die beste Option ist sauerstofffreies Kupfer. Die Kupferschweißtechnik beinhaltet die Verwendung von vorgefertigten Produkten.

Vor dem Schweißen werden Teile in entsprechender Größe hergestellt, für Bauteile bis 18 mm Länge werden Fasenkanten vorbereitet.

Bei Großserienoperationen wird die Verarbeitungsgeschwindigkeit durch die Verwendung einer Anfasmaschine erreicht, die in der Lage ist, das Teil in die gewünschte Form zu bringen.

Zudem werden die Fugen gründlich von Schmutz und Oxydation gereinigt, um Fehlstellenbildung zu vermeiden. Das Schweißen von Kupfer erfolgt in einer vor Sauerstoff geschützten Umgebung, hierfür wird Draht aus einer Aluminiumlegierung mit Phosphorzusatz verwendet.

Das von Verunreinigungen gereinigte Teil muss vorgewärmt werden, da sich sonst die Flussmittelschicht ungleichmäßig entlang der Nähte ausbreitet.

Lichtbogenschweißen

Die hochwertige Produktion erfolgt mit Elektroden, die Lichtbogenlänge beträgt nicht mehr als 5 mm. Durch die Verbindung des Impulslichtbogenverfahrens können Sie verschiedene Nähte herstellen und dünnes Metall verwenden. In schwierigen Situationen wird zur Vermeidung von Brüchen und Rissbildung ein Schwerpunkt gelegt, der zur zuverlässigen Befestigung von Teilen beiträgt.

Wie man Kupferwege kocht

Das Erhalten einer garantierten Verbindung erfolgt durch Verwenden verschiedener Verfahren zum Verbinden von Knoten. Zum Verbinden verwendet:

- Gasapparat;

- Wandler;

- halbautomatisch;

- Werkzeug zum manuellen Lichtbogenschweißen.

Die Verbindung erfolgt mit abschmelzenden und nicht abschmelzenden Drahtelektroden im automatischen oder manuellen Modus mit Flussmittel. Bei der Arbeit mit Materialien mit großem Durchmesser wird das Elektroschlackeverfahren verwendet.

Kupfergasschweißen

Die Wechselrichterverbindungsmethode impliziert das Vorhandensein eines hochwertigen Metallschmelzgeräts. An den Bauhandwerksreihen wird ein breites Produktsortiment präsentiert, so dass Sie ein Werkzeug für die richtige Baustelle auswählen können. Erwähnenswert sind unter anderem Graphitelektroden, die das Handwerk bei unterschiedlichen Temperaturbedingungen ermöglichen.

Schweißschwierigkeiten

Es ist notwendig, den Empfehlungen der Meister zu folgen, weil. Metall unterscheidet sich in seinen Eigenschaften von anderen Komponenten. Die wichtigsten Schwierigkeiten und Punkte, die dabei auftreten:

- Flüssigkeitsfluss erschwert die Verbindung von Nähten in vertikaler Position. In der unteren Position wird mit einem Abstandshalter geschweißt, vertikale Arbeiten sind im Kurzzeitmodus verfügbar.

- Ein hohes Maß an Wärmeleitfähigkeit des Materials erfordert die Verwendung von Methoden zum Abführen von Wärme aus der Andockzone.

- Die Längenausdehnung beim Erhitzen beeinflusst die erhöhte Verformungsneigung, die Rissbildung.

Sie sollten auch an die Fähigkeit denken, Sauerstoff und Wasserstoff aufzunehmen, wenn sie hohen Temperaturen ausgesetzt sind. Die Oxidationsneigung erfordert den Einsatz spezieller Gele aus Silizium, Phosphor oder Mangan.

, wählen Sie bitte einen Text aus und drücken Sie Strg+Enter.

Schwierigkeiten beim Schmelzschweißen von Aluminium- und Kupferprodukten

Kupfer mit Aluminium ist durch Schmelzschweißen ziemlich schwierig herzustellen.

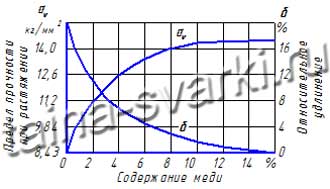

Dies geschieht aufgrund der Tatsache, dass die Zusammensetzung des geschmolzenen Metalls praktisch reguliert wird

unmöglich, und die mechanischen Eigenschaften der Schweißverbindung hängen stark vom Inhalt ab

Da ist Kupfer drin, das ist aus dem Diagramm gut ersichtlich (siehe Abbildung links).

Wenn der Kupfergehalt der Kupfer-Aluminium-Legierung 12% übersteigt, dann die Zugfestigkeit

unter Spannung nicht mehr ansteigt, und die Viskosität der Legierung und ihre Korrosion

die Haltbarkeit sinkt stark. Daher, wenn der Kupfergehalt im Schweißgut

mehr als 12 % wird das Gelenk sehr spröde und anfällig für

Rissbildung nach dem Schweißen.

Praktische Forschung zum Schweißen von Aluminium und Kupfer mit Kohle

Elektrode ergab keine positiven Ergebnisse. Verbinden Sie Kupfer und Aluminium

Die Hilfe des Schmelzschweißens ist möglich, wenn es schmilzt, wird es hauptsächlich

Aluminium. Oft verwendet, die sogenannte "Burg"-Verbindung,

wo möglich.

„Schloss“-Verbindung aus Aluminium und Kupfer

Die Verbindung „Schloss“ (siehe Abbildung links) ist wie folgt. Auf der

Alublech Pos.1 Kupferpad Pos.2 auflegen und anbrühen

Der gesamte Umfang mit einer Schweißnaht, bündig mit der Auflage. Als nächstes auftauchen

Pos.3, der die Schweißnähte verbindet, die um den Umfang der Kupferauskleidung herum aufgebracht sind.

Somit wird so etwas wie ein Aluminiumlegierungsschloss erlernt. Schweißprozess

müssen mit formgebenden Graphitstreifen hergestellt werden.

Schweißmodi für Aluminium und Kupfer

Die Arten des Schweißens von Aluminium mit Kupfer sind sehr ähnlich

Schweißmodi für Aluminium. Die Art des Schweißstroms - direkt, direkt

Polarität. Als Füllmaterial werden Gusseisenstangen verwendet.

Aluminium mit einem Durchmesser von 12-20 mm für die Dicke von Aluminium 29-30 mm und Kupfer 10 mm. Schweißkraft

Strom 500-550A. Die Spannung des Lichtbogens beträgt 50-60 V und seine Länge 20-25 mm. Für

Beim Schweißen werden Graphitelektroden mit einem Durchmesser von 15-20 mm ausgewählt.

Merkmale des Kupferschweißens

Der Prozess der Arbeit mit Kupferprodukten hängt weitgehend vom Vorhandensein verschiedener Verunreinigungen (Blei, Schwefel usw.) in seiner Zusammensetzung ab. Je geringer der Anteil solcher Verunreinigungen im Metall ist, desto besser lässt es sich schweißen.Bei der Arbeit mit Kupfer müssen folgende Merkmale berücksichtigt werden:

- Erhöhte Oxidation. Bei der Wärmebehandlung dieses Metalls mit Sauerstoff entstehen Risse und spröde Zonen in der Schweißnahtzone.

- Die Absorption von Gasen im geschmolzenen Zustand von Kupfer führt zur Bildung einer Schweißnaht von schlechter Qualität. Zum Beispiel bildet Wasserstoff, der sich während der Metallkristallisation mit Sauerstoff verbindet, Wasserdampf, wodurch Risse und Poren in der Wärmebehandlungszone entstehen, die die Zuverlässigkeit der Schweißnaht verringern.

- Große Wärmeleitfähigkeit. Diese Eigenschaft von Kupfer führt dazu, dass das Schweißen mit einer Heizquelle mit erhöhter Leistung und einer hohen Konzentration an Wärmeenergie im Bereich der Schweißnaht durchgeführt werden muss. Aufgrund des schnellen Wärmeverlusts nimmt die Qualität der Nahtbildung ab und die Möglichkeit der Bildung von Durchhängen, Hinterschneidungen usw. darin steigt.

- Ein großer Längenausdehnungskoeffizient verursacht eine starke Schwindung des Metalls während der Erstarrung, wodurch sich Heißrisse bilden können.

- Wenn die Temperatur über 190°C steigt, nehmen die Festigkeit und Duktilität von Kupfer ab. Bei anderen Metallen tritt mit steigender Temperatur eine Abnahme der Festigkeit bei gleichzeitiger Zunahme der Duktilität auf. Bei Temperaturen von 240 bis 540 °C erreicht die Duktilität von Kupfer ihren niedrigsten Wert, wodurch sich an seiner Oberfläche Risse bilden können.

- Eine hohe Fließfähigkeit macht es unmöglich, hochwertige einseitige Schweißarbeiten an Gewicht durchzuführen. Dazu müssen Sie zusätzlich Dichtungen auf der Rückseite verwenden.

Merkmale des Kupferschweißens im Argon-Lichtbogen-Verfahren

Kupfer selbst sowie darauf basierende Legierungen sind ausreichend gut wärmeleitfähige Werkstoffe, die unter anderem auch eine hohe elektrische Leitfähigkeit sowie eine hohe Korrosionsbeständigkeit sowohl unter Einfluss äußerer Faktoren als auch gegenüber intrakristalliner Korrosion aufweisen.

Der Schmelzpunkt von Kupfer in seiner reinen Form beträgt 1083 ° C, und bei Zugabe verschiedener chemischer Legierungsverbindungen kann sich dieser Indikator auf die eine oder andere Seite verschieben.

Das Schweißen wird am häufigsten mit dem Argon-Lichtbogen-Verfahren unter Verwendung einer nicht abschmelzenden Elektrode mit Gleichstrom durchgeführt. Als Zusatzmaterial wird ein Stab aus reinem Kupfer oder seinen Legierungen verwendet. Dadurch erreichen Sie eine maximale Qualität der Naht sowie ein sauberes Erscheinungsbild.

Bei falscher Materialauswahl beginnt das Kupfer im Schmelzbad zu sieden, wodurch sich in der entstehenden Naht zahlreiche Poren bilden und die Naht selbst spröde wird und im Betrieb einbrechen kann.

Besonderheiten von Kupfer

Kupfer kann Wärme sechsmal besser leiten als normales Eisen. Aus diesem Grund muss mit erhöhter thermischer Energie geschweißt werden, teilweise ist sogar eine Vorwärmung des Grundwerkstoffes möglich.

Unter normalen Bedingungen ist Kupfer inert, aber beim Erhitzen reagiert es mit Sauerstoff, Wasserstoff, Phosphor und Schwefel. Sauerstoff kann Kupfer bei hohen Temperaturen oxidieren, und oberhalb von 900 ° C steigt die Oxidationsrate erheblich an. Dies liegt daran, dass die ursprüngliche Zusammensetzung von Kupfer Sauerstoff in gebundenem Zustand enthält. Kupferoxid bildet ein Eutektikum mit niedrigerem Schmelzpunkt (1065 °C). Der Schmelzpunkt von Kupfer liegt bei 1085 °C. Daher verschlechtert der darin enthaltene Sauerstoff seine positiven Indikatoren.

Technologie des Kupferschweißens im Argon-Lichtbogen-Verfahren

Aus technologischer Sicht wird das Argon-Lichtbogenschweißen von Kupfer wie andere Schweißarten in drei Stufen unterteilt:

- vorbereitend. In diesem Stadium ist es notwendig, die zu schweißenden Oberflächen von Oxiden, Schmutz und Fett zu reinigen.Nach Durchführung dieser Arbeiten sind sie auf Sauberkeit und Zustand zu prüfen und ggf. manuell oder mit einem Elektrowerkzeug zu reinigen und anschließend den Vorgang der Reinigung von Oxiden und Entfettung zu wiederholen;

- aktuelle Phase des Schweißens;

- die letzte Stufe, in der die Qualität der Schweißverbindung nach dem Abstreifen von erstarrten Tropfen geschmolzenen Metalls überprüft wird, sowie eine visuelle Qualitätskontrolle der Schweißnaht auf sichtbare Poren.

In der Phase des eigentlichen Schweißens sollten die folgenden Schritte durchgeführt werden:

- Wenn es sich um die Reparatur eines Kupferprodukts handelt, muss entlang des entstandenen Risses ein Schnitt gemacht werden, damit die Kanten eines solchen Schnitts über den Riss hinausgehen. Dadurch wird es möglich, das Auftreten neuer Risse außerhalb des reparierten Bereichs zu vermeiden;

- Der Lichtbogen wird nur im Randbereich gezündet, wodurch Verbrennungen des Metalls vermieden werden, aus dem das gesamte Produkt besteht, und die gereinigten Bereiche reduziert werden.

- der Zusatzdraht oder -stab muss vor dem Brenner geführt werden, damit sie gleichmäßig in das Schmelzbad eingeführt werden;

- Die Bewegungen des Schweißbrenners sollten möglichst gleichmäßig sein und einen konstanten Abstand von der Wolframelektrode zum Schweißbad einhalten.

- Abhängig von der Dicke der zu schweißenden Teile kann sich der Brenner auf verschiedene Weise entlang der erzeugten Naht bewegen: in einer geraden Linie, wenn die Dicke der Teile gering ist, oder in einem Zickzackmuster, wenn die Teile dick sind. Wenn Querbewegungen durchgeführt werden, ist dies mit einer Erhöhung der Eindringtiefe der Kanten und Änderungen in der Schweißnahtbildung behaftet;

- Wenn dünnwandige Teile geschweißt werden, ist es zur Vermeidung von Metallverbrennungen erforderlich, die Nähte kurz zu machen und zwischen ihnen rechtzeitig Pausen einzulegen, damit das Metall abkühlen kann.

- Wenn die Teile ohne Spalt zusammengefügt werden, ist es möglich, ohne Draht oder Stange zu schweißen. In diesem Fall sollten Sie das Metall jedoch nicht überhitzen, um ein Absinken des Schweißbades nach innen zu vermeiden.

- Am Ende des Schweißens muss der Brenner sanft zurückgezogen werden, wodurch der Schweißlichtbogen verlängert wird, wodurch der Schweißkrater verringert wird.

- Wenn das Gerät die Funktion hat, den Nahtkrater zu schweißen, ist es möglich, den Prozess der Beendigung der Schweißarbeiten zu vereinfachen.

- Nach dem Schweißen muss die Schutzgaszufuhr noch einige Zeit (bis zu dreißig Sekunden) aufrechterhalten werden. Dies hält die abkühlende Schweißnaht in einer Gaswolke und verhindert das Eindringen von Umgebungsluftprodukten in das geschmolzene Metall, wodurch die Qualität der Schweißnaht erhalten bleibt.

Schwierigkeiten beim Schweißen von Kupfer mit Edelstahl

Das Vorhandensein von Wasserstoff und seine Freisetzung in die Atmosphäre wirken sich auf das Endergebnis des Schweißens mit Edelstahl aus. Es kann Kupferporosität verursachen und anschließend einen Riss in der Schweißnaht bilden. Die Löslichkeit von Wasserstoff hängt von der Temperatur und dem Partialdruck in der Schutzgasatmosphäre ab. Während der Kristallisation löst sich Wasserstoff in Kupfer doppelt so schnell auf wie in anderem Eisen.

Schwefel in Kupfer ist bis zu 0,1 % vorhanden, er löst sich in flüssiger Form auf, ist aber in festem Kupfer unlöslich. Es hat keinen wesentlichen Einfluss auf die Qualität des Schweißens.

Aufgrund der oben aufgeführten Eigenschaften treten beim Schweißen von Kupfer auf Edelstahl gewisse Schwierigkeiten auf:

- andere chemische Zusammensetzung. In Kupfer vorhandener Wasserstoff und Sauerstoff können die Qualität der Schweißnaht erheblich beeinträchtigen.

- Unterschiedliche Wärmeleitfähigkeitskoeffizienten (bei Edelstahl ist er viel niedriger).

- Unterschiedliche Temperaturbedingungen beim Schmelzen: Edelstahl schmilzt bei 1800 °C und Kupfer bei 1085 °C und reagiert aktiv mit atmosphärischen Gasen.

- Der Auflösungskoeffizient von Kupfer in Edelstahl beträgt maximal 0,4 %.

- Während der Bildung einer Schweißnaht zwischen Stahl und Kupfer bildet sich aufgrund der Übersättigung von Einschlüssen aus Stahl eine scharfe Grenze.

- Es besteht die Möglichkeit, dass sich im Stahl eine Schicht mit Mikrorissen bildet, die mit Kupfer gefüllt wird.Um dies zu vermeiden, ist es notwendig, den Schweißlichtbogen leicht auf das Kupferteil zu bewegen: Auf diese Weise wird Kupferschmelze in den Schweißbereich geleitet.

Edelstahl lässt sich mit reinem Kupfer leichter schweißen als mit zusätzlichen Einschlüssen. Eine solche Zusammensetzung ohne Verunreinigungen ist seltener, daher ist die Wahl des Schweißverfahrens und die grundlegende Technologie des Schweißprozesses dieselbe wie bei anderen Nichteisenmetallen.

Allgemeine Eigenschaften von Kupferlegierungen

Reines Kupfer ist ziemlich selten. Dies hat mehrere Gründe. Erstens ist ein solches Material teuer und zweitens ist es durch unzureichende Festigkeit gekennzeichnet. Die wichtigsten heute existierenden Kupferlegierungen sind:

- Bronzen;

- Messing.

Messing ist eine Legierung aus Kupfer und Zink. Darüber hinaus können solchen Legierungen zusätzliche Komponenten (Nickel, Silizium usw.) zugesetzt werden, um die Festigkeitseigenschaften und die Chemikalienbeständigkeit zu verbessern.

Bronzen sind Metalle, die durch Mischen von Kupfer mit Zinn, Aluminium, Silizium und anderen Komponenten gewonnen werden, wenn Zink kein Legierungselement ist. Es gibt zwei Hauptgruppen dieser Legierung:

- Zinn;

- Spezielle, die Chrom, Aluminium, Nickel, Beryllium, Cadmium, Mangan als Verunreinigungen enthalten.

Ein bisschen Theorie

Kupfer und seine Legierungen (Bronze und Nickel) werden in vielen Branchen aufgrund der elektrischen und thermischen Leitfähigkeit sowie des Korrosionsschutzes verwendet. Der Schmelzpunkt des Materials beträgt 1083°C. Die Wärmeleitfähigkeit von reinem Kupfer ist 2-mal höher als die von Aluminium, daher ist beim Schweißen mit Argon eine gute Erwärmung des Metalls erforderlich.

Kupfer und Legierungen werden in mehrere Qualitäten eingeteilt. Um eine hochwertige Schweißverbindung zu erhalten, ist es besser, desoxidiertes oder sauerstofffreies Kupfer zu verwenden, da sie wenig Sauerstoff enthalten.

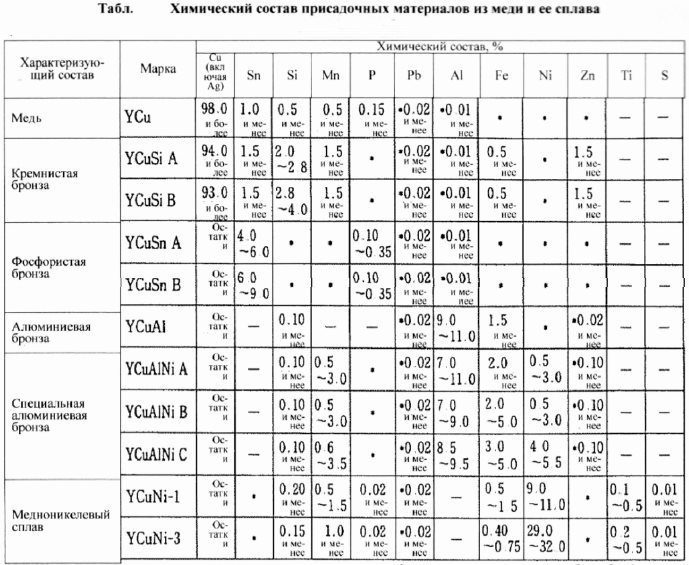

Die wichtigsten Füllerzusammensetzungen zum Schweißen von Kupfer mit Argon sind in der Tabelle aufgeführt.

In der Praxis werden jedoch normalerweise ähnliche Metalle in der Zusammensetzung verwendet (die in einer Heimwerkstatt zu finden sind).

Zum besseren Schmelzen und Verschmelzen von Metall werden auch Stäbe mit einer dünnen Beschichtung der Flussmittelschicht verwendet.

Materialvorbereitung (Reinigung)

Das Schweißen von Kupfer mit Argon ist ohne gründliche Reinigung des Materials nicht durchführbar. Es wird ein beliebiges Schleifwerkzeug genommen und die Schweißstelle auf Hochglanz gereinigt. Außerdem wird das Material mit Hilfe eines Lösungsmittels entfettet.

Die Materialvorbereitung ist ein wichtiger Vorgang

Gehen Sie verantwortungsvoll mit der Reinigung von Kupferprodukten um - dies wirkt sich auf die Qualität der Verbindung aus.

Um Defekte (Nichtschmelzen, Schlackeneinschlüsse) zu vermeiden, das Material auf eine Temperatur von 350-600°C vorwärmen. Die Temperaturdifferenz ist abhängig von Grundwerkstoff, Zusatzwerkstoff und Nut. Durch Erfahrung bestimmt.

Video: So bereiten Sie einen Riss an einem Gaskupferheizkörper zum Schweißen vor.

Argon-Schweißen (WIG-Modus)

Diese Technologie ist laut Schweißern die beste, die Nähte sind sauber und langlebig. Das Schweißen von Kupfer mit Argon erfolgt mit einer Gleichstrom-Wolframelektrode. Bei einer Legierung aus Aluminiumbronze ist es jedoch besser, eine Verbindung mit Wechselstrom herzustellen.

Die Stromeinstellungen des Geräts werden in Abhängigkeit von der Dicke des Produkts und dem Durchmesser der Elektrode ausgewählt. Tabelle zur Hilfe:

Neben Argon können auch Stickstoff, Helium und deren Mischungen zur Zusammensetzung von Schutzgasen verwendet werden. Alle diese Gase haben ihre Vor- und Nachteile. Beim Schweißen ist Argon aber immer noch gefragter.

Füllstäbe werden entsprechend der Zusammensetzung des Materials ausgewählt. In der Regel werden jedoch in einer Heimwerkstatt Kupferdrähte verwendet, die aus Elektrokabeln oder einem Transformator extrahiert werden. Zuvor wird die Kupferader mit Sandpapier vom Lack gereinigt und mit einem Lösungsmittel entfettet.

Es ist gut, wenn der extrahierte Zusatzdraht einen niedrigeren Schmelzpunkt hat als das zum Schweißen vorbereitete Produkt.

Einige Tipps von erfahrenen Schweißern:

- Führen Sie das Additiv immer vor den Brenner;

- Schweißen mit Argon für dickes Kupfer kann ohne Zusatzdraht durchgeführt werden;

- Es wird empfohlen, den Brenner im Zickzack zu fahren, um eine bessere Haftung des Metalls zu gewährleisten.

- dünnes Material, damit es nicht zu Verbrennungen kommt, muss mit kurzen Nähten mit Unterbrechungen gekocht werden;

- wenn das Gerät nicht über die Funktion „Kraterfüllung“ verfügt, muss der Brenner allmählich zurückgezogen werden (Verlängerung des Lichtbogens);

- Das Argonschweißen wird in vertikaler und horizontaler Position der Naht durchgeführt.

Video: Kupfer erhitzen und verbinden.

Schweißen von Kupferrohren

Beim Verbinden von Kupferrohren mit Argon wird der Strom auf einen kleinen Wert eingestellt. Das Schweißen erfolgt langsam in getrennten Nahtstücken mit einer Überlappung von mindestens 1/3. Durch die seitlichen Bewegungen des Brenners wird der Zusatzdraht zur Seite geschoben. Das Prinzip ist einfach:

- tropfen - dehnen;

- wieder hinzufügen und strecken.

Die beste Option ist eine Maschine mit Impulsschweißfunktion. Der Strom kann stärker eingestellt werden, damit das Füllmaterial schnell schmilzt. Passen Sie die Zeit zwischen den Impulsen so an, dass das Kupfer Zeit zum Abkühlen hat, nachdem der Impuls angelegt wurde (Verbrennungsschutz). Stellen Sie auch die Zeit der Funktion - "Kraterfüllung" - richtig ein.

P.S. Das Schweißen von Kupferrohren oder Flachprodukten für jedes Material erfordert die Auswahl des Stroms durch Stoßen. Es ist wünschenswert, Tests mit Materialien ähnlicher Zusammensetzung durchzuführen. Sie müssen das Teil, das Sie schweißen möchten, nicht verderben.

Ein richtig ausgewählter Strom sollte für eine gute Erwärmung und Durchdringung eines Kupferprodukts sorgen. Löcher und Poren sollten nicht sein. Viel Glück mit der Technik!

Kupferwerkstoffe werden unter Bedingungen mit erhöhten Anforderungen an Duktilität und Korrosionsbeständigkeit eingesetzt. Das Schweißen von Kupfer erfolgt aufgrund der erhöhten ästhetischen Eigenschaften in verschiedenen Produktionsbereichen, dekorativen Teilen. Die Wärmeleitfähigkeit des Materials ist zweimal höher als bei Aluminiumlegierungen, es gibt viele Möglichkeiten, Kupferprodukte zu verbinden. Moderne Technologien ermöglichen es, Heißrisse, Porenbildungen und andere Normabweichungen im Betrieb zu vermeiden.

Kontaktschweißen von Aluminium und Kupfer

Das Kontaktschweißen von Aluminium-Kupfer-Verbindungen wird erfolgreich in der Elektroindustrie eingesetzt

zum Schweißen von Aluminium-Sammelschienen mit Kupferkabelschuhen und Aluminiumdrähten mit

Kupferspitzen. Kondensatoren sind in der Kabelindustrie weit verbreitet.

Schweißen von Aluminium- und Kupferdrähten gemäß den in der folgenden Tabelle angegebenen Modi:

| Geschweißter Drahtdurchmesser, mm | Kondensatorkapazität, Mikrofarad | Kondensatorspannung, V | Abstand zwischen den Teilen, mm | Umgekippte Kraft, N |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Abbrennstumpfschweißen von Aluminium- und Kupferrohren

Das Verbindungsschweißen von Aluminium- und Kupferrohren wird hauptsächlich in der Kältetechnik eingesetzt

Industrie. In diesem Fall sollte man berücksichtigen, dass beim Schweißvorgang Aluminium entsteht

schmilzt viel mehr als Kupfer, also die eingestellte Länge des Aluminiums

Schläuche müssen länger als die erforderliche Länge sein, unter Berücksichtigung der Rückflusszugabe.

Um den Grat an den Innenseiten der Rohre zu reduzieren, wird empfohlen in

Blasen Sie das Rohr während des Schweißens mit Stickstoff bei einem Druck von etwa 0,25 atm. Luft

Es ist nicht ratsam, zu diesem Zweck tk zu verwenden. der darin enthaltene Sauerstoff

trägt zur Oxidation des Metalls bei.

Vor Beginn des Stumpfschweißens werden die Rohre an einem speziellen Gerät gestaucht

für eine Länge von 10 mm mit einer Verdickung der Wände. Dieser Ansatz ist notwendig, um

Bei der Bearbeitung des Gelenks den vorherigen Lochdurchmesser erhalten, weil es war verzerrt

während der Abwicklung zum Zeitpunkt des Schweißens.

Die gemeinsame Bearbeitung besteht darin, eine verdickte Oberfläche auf einem Dreh zu drehen

Maschine und Reiben der Rohrbohrung. Zum Schweißen von Kupfer und Aluminium

Rohre mit einem Durchmesser von 10-30 mm und einer Wandstärke von 1,5-4 mm werden empfohlen

Schweißmodi:

| Spezifischer Niederschlagsdruck, MN/m2 | 196-216 |

| Niederschlagsstromdichte, A/mm2 | 500 |

| Stromdichte während des Aufschmelzens, A/mm2 | 240 |

| Durchschnittliche Schmelzgeschwindigkeit, mm/s | 12-15 |

| Einschwinggeschwindigkeit, mm/s | 100-120 |

| Schmelzwert Aluminiumrohr, mm | 8-10 |

| Der Zahlungsbetrag für ein Kupferrohr, mm | 2-8 |

| Gesamtbetrag des Tiefgangs, mm | 3,5-5 |

| Schweißzeit, s | 1,1-1,2 |

Beim Bruch der Fuge kann man den Einschluss von Aluminiumpartikeln in Kupfer beobachten. Einschlüsse

Kupfer wird nicht zu Aluminium.

Zusätzliche verwandte Materialien:

|

Schweißen |

Gas BronzeschweißenKontakt KupferschweißenSchweißen Nickel und NickellegierungenSchweißen Aluminium und seine Legierungen |

Verbinden durch Lichtbogenschweißen

Um qualitativ hochwertige Nähte zu erhalten, wird in der Produktion und zu Hause häufig Elektroschweißen eingesetzt. Die Arbeiten werden mit Kohlenstoff-, feuerfesten Wolfram- und Molybdän-, Kupfer- oder Bronzeelektroden durchgeführt. Zum Schutz vor der Bildung von Kupferoxid wird ein spezielles Flussmittel oder eine Beschichtung verwendet, die unter dem Einfluss hoher Temperaturen eine Schutzatmosphäre bildet.

Allgemeine Merkmale der Arbeit:

Das Schweißen von Kupferprodukten erfordert mehr Strom als beim Arbeiten mit Stahl.

- verwenden Sie einen größeren Strom als bei der Arbeit mit Stahl;

- Vorreinigen der Kanten auf metallischen Glanz oder Ätzen mit Salpetersäure und anschließendes Spülen mit Wasser;

- die Teile sind fest verbunden, so dass sich keine Lücken bilden;

- die Kanten öffnen sich bei 90 °;

- die Kanten der Bleche, deren Dicke 1 bis 3 mm beträgt, sind gebördelt, der Fülldraht wird nicht verwendet;

- bei einer Dicke von mehr als 6 mm werden die Teile vor dem Schweißen auf 300-400 ° C erhitzt;

- nach der Arbeit werden die Nähte und Übergangszonen geschmiedet, und Metall bis zu 6 mm wird kalt geschmiedet, dicker - wenn es auf 200-300 ° C erhitzt wird, ist es unmöglich, es höher zu erhitzen, da das Metall spröde wird;

- Die Teile werden dann durch Erhitzen auf 550-600°C geglüht und dann schnell in kaltem Wasser abgekühlt.

Anwendung von Kohleelektroden

Arbeitsmodus:

Es wird ein Gleichstrom mit direkter Polarität verwendet, dessen Spannung 40-55 V beträgt, der Lichtbogen während des Kochens sollte 10-15 mm betragen. Das Schweißen erfolgt ohne Verzögerung so schnell wie möglich mit Draht aus reinem (Elektrolyt-)Kupfer oder Bronze mit einer Beimischung von Phosphor. Die Neigung der Elektrode sollte 70-80 ° betragen, die Stange - 30 °. Das Zusatzmittel darf nicht in das Schmelzbad abgesenkt werden, es muss zwischen den Elektroden und den Teilen gehalten werden, damit das geschmolzene Kupfer in die Naht tropft.

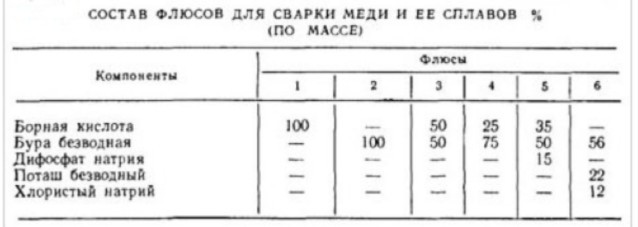

Zusammensetzung von Schutzflussmitteln

Verwendung von Metallelektroden

Elektroden zum Schweißen werden aus Kupfer oder Bronze verwendet.

Zum Schweißen von Kupfer und seinen Legierungen werden Elektroden aus Kupfer oder Bronze verwendet, die mit einem Desoxidationsmittel beschichtet sind.

Damit sich die Rückseite der Naht besser ausbilden kann, wird an einer Kupfereinlage geschweißt. Die Dicke der Bleche sollte bei dieser Methode nicht mehr als 4 mm betragen. Es muss auch sorgfältig überwacht werden, dass der Abstand zwischen der Auskleidung und den Teilen nicht mehr als einen halben Millimeter beträgt.

Es ist einfacher, Teile zu schweißen, indem das gleiche Desoxidationsmittel, aus dem die Elektrodenbeschichtung besteht, unter die Naht in die Nut der Auskleidung gegossen wird.

Arbeitsmodus

Beim Kochen werden die gleichen Flussmittel verwendet wie beim Kochen im Lichtbogenverfahren. Flussmittel Nr. 4 wird mit Draht verwendet, der keine Desoxidationsmittel enthält.

Eine fortschrittlichere Methode ist die Verwendung von gasförmigem BM-1-Flussmittel beim Gasschweißen. Gleichzeitig wird der Brennerspitze eine weitere Nummer entnommen, um die Heiz- und Kochgeschwindigkeit nicht zu verringern.

Die Technologie des Schweißens von Kupfer und seinen Legierungen: Bronze, Messing - wird durch die Verwendung eines speziell entwickelten Geräts KGF-2-66 erheblich vereinfacht, das das pulverförmige Flussmittel mit Acetylen ansaugt und direkt in die Brennerflamme einspeist.

Nach dem Fügen wird, wie beim Lichtbogenschweißen, die Naht ggf. geschmiedet und geglüht.

Wenn die Schweißtechnologie vollständig eingehalten wird, werden Nähte von höchster Qualität erzielt, die den zuverlässigen Einsatz des Produkts über die gesamte Betriebsdauer gewährleisten.

Kupfer wird häufig beim Bau von technischen Systemen moderner Häuser und Wohnungen verwendet.Aufgrund seiner Zuverlässigkeit, Korrosionsbeständigkeit, Flexibilität und Plastizität wird es erfolgreich in der Wasserversorgung, Heizung, Klima-, Kälte- und Gasversorgung eingesetzt.

Das Kupferschweißen ist die dauerhafteste Verbindung, die sowohl unter industriellen als auch unter häuslichen Bedingungen durchgeführt werden kann. Reines Kupfer schmilzt bei einer Temperatur von 1083 Grad, jedoch ändern sich je nach Vorhandensein von Verunreinigungen sowohl die physikalischen als auch die chemischen Eigenschaften des Materials.