Tiefbrunnen bohren

Einen tiefen Brunnen zu bohren, und besonders einen ultratiefen, ist ein komplexes und teures Unterfangen. In der Weltpraxis werden Tiefbrunnen mit sehr leistungsstarken und teuren Bohrgeräten mit einer Tragfähigkeit von 600-800 Tonnen gebohrt.

Bisher wurden nur wenige Stücke solcher Installationen hergestellt, weniger als die Finger einer Hand.

Bei unserem Projekt geht es darum, mit einem konventionellen Bohrgerät einen Tiefbrunnen zu bohren.

Gleichzeitig bleibt das klassische Schema der Zerstörung und Entfernung von Gestein an der Erdoberfläche erhalten, es werden jedoch neue technologische Methoden, einige neue Werkzeuge und vor allem ein neuer Ansatz für das Problem des Tiefbohrens verwendet.

Wichtigstes Element des Gerätekomplexes sind Spülpumpen, die den Bohr-(Ton-)Schlamm unter hohem Druck durch die Bohrrohre nach unten und dann durch den Ringspalt zwischen dem Rohrstrang und den Bohrlochwänden nach oben treiben.

Die Energie der Pumpen wird in Nutzarbeit des Turbobohrers umgewandelt, der den Meißel am Boden dreht und für den Aufstieg des gebohrten Gesteins an die Erdoberfläche sorgt.

Die Lösung, die das Superdeep-Bohrloch Kola verlässt, wird von Gesteinsstücken gereinigt und wieder in die Bohrrohre injiziert. Die Zirkulation erfolgt in einem geschlossenen Kreislauf.

Wenn Sie sich während des Steigens des Bohrstrangs auf der Bohrinsel befinden, sehen Sie im Inneren des Bohrturms vertikale Reihen von „Kerzen“ – separate Rohre, in die der Strang unterteilt ist. Normalerweise besteht die Säule aus 36 Meter hohen "Kerzen". Ihr Durchmesser beträgt etwa 15 Zentimeter.

Das Gebiss ist abgenutzt - sie heben die gesamte Saite an, schrauben eine neue an und senken die „Kerzen“ in umgekehrter Reihenfolge in den Brunnen. Beim Bohren von Tiefbrunnen macht der Meißel mehrere hundert solcher Fahrten und beim Bohren von ultratiefen Brunnen mehr als tausend!

Gleichzeitig ist es notwendig, die Vertikalität des Bohrlochs innerhalb bestimmter Toleranzen einzuhalten, die freigelegten Felsen rechtzeitig mit Mantelrohren zu fixieren, Gesteinsproben aus den Bodenkernen zu entnehmen und einen geophysikalischen Komplex im Bohrloch durchzuführen Umfragen und viele andere Werke.

Eine Bohranlage zum Bohren eines Tiefbrunnens ist in der Tat eine große moderne Anlage. Der gesamte Anlagenkomplex soll einen mehrere Kilometer langen, schmalen zylindrischen Gang in die Erdkruste bohren. Dies ist nur eine Injektion in die Eingeweide der Erde. Aber wie schwer ist das...

Üblicherweise wird ein Tiefbrunnen mit einer Bohrkrone mit großem Durchmesser begonnen. Das Bohren wird so lange durchgeführt, bis irgendwelche Komplikationen im Bohrloch auftreten (Zufluss von Wasser, Öl und Gas, Bohrschlammverwehungen, Wandeinbrüche), die eine weitere Vertiefung des Bohrlochs unmöglich machen.

Dann werden spezielle Rohre in den Schacht abgesenkt und der Raum zwischen den Rohren und den Wänden des Brunnens mit Zementmörtel gefüllt.

Jetzt ist das Bohrloch gepanzert, und das Bohren kann fortgesetzt werden (mit Bits mit etwas kleinerem Durchmesser), bis irgendwelche neuen Komplikationen den Pfad des Bits blockieren.

Dann wird ein weiterer Rohrstrang mit einem kleineren Durchmesser als der erste in den Brunnen abgesenkt und zementiert. Solche Rohre werden so oft in den Brunnen abgesenkt, wie es Zonen mit Komplikationen gibt.

Jedes tiefe Loch ist wie ein unterirdisches Teleskop, das von den Sternen weg zeigt. Anhand der Anzahl der Stufen (Rohre) in diesem Teleskop werden der Grad der Komplexität und die hohen Bohrkosten beurteilt.

Es ist sehr schwierig, die erforderliche Anzahl von Teleskopgliedern und das Verhältnis ihrer Größen im Voraus zu bestimmen. Es ist praktisch unmöglich vorherzusagen, in welcher Tiefe eine Komplikation auftritt, die das Absenken des Futterrohrstrangs, des nächsten Glieds des Teleskops, in das Bohrloch erfordert.

Der Untergrund ist sehr variabel: Buchstäblich benachbarte Bohrungen können sich in Bezug auf die Bohrbedingungen voneinander unterscheiden.Entweder stößt man plötzlich auf einen Druckwasserleiter, vor dem man sich mit Mantelrohren schützen sollte, dann stößt man auf eine Schicht aus zerklüftetem Gestein, an der die Bohrspülung entlang zu fließen beginnt, anstatt das zerstörte Gestein nach oben zu tragen, dann plötzlich Die Wände des Brunnens werden zusammenbrechen, dann werden sich Höhlen bilden ...

Es ist unmöglich, alle Schwierigkeiten auf der zukünftigen unterirdischen Strecke vorherzusehen. Auf einer Reise wissen Astronauten wahrscheinlich mehr über ihre Routen als Bohrer, die die Eingeweide der Erde angreifen ...

Schließlich ist es kein Zufall, dass Wissenschaftler in den Labors vieler Länder derzeit Kernmaterial untersuchen, das von sowjetischen und amerikanischen Flugzeugen vom Mond angeliefert wird, aber kein einziges Labor auf der Welt hat bisher Proben von Erdgesteinen aus einer Tiefe von 1000000000000000 gewonnen Mindestens 10 Kilometer!

Vorteile des Betriebs von HDD-Geräten und Horizontalbohrtechnik

Produktion und technische Merkmale des Bohrens

Dank dieser Technologie ist es möglich, auch in schwierigsten Fällen und ohne Grabenausbau problemlos eine Pipeline zu verlegen.

- in schwimmenden Gewässern, Felsen und anderen komplexen Böden;

- unter landwirtschaftlichen Objekten sowie Stauseen, Schluchten und anderen Naturobjekten;

- unter Autobahnen, Eisenbahnschienen und Start- und Landebahnen, arbeitend und nicht arbeitend;

- mit einer hohen Gebäudedichte in Städten, einschließlich großer: unter Straßen, Plätzen sowie Straßenbahnschienen;

- in geschützten Gebieten, in denen sich Pipelinetransporte oder Stromleitungen befinden;

- im Gebiet, in dem sich das Industrieunternehmen befindet, auch während der laufenden Produktion.

Diese Technologie hat viele Vorteile:

Da für diese Art von Arbeiten keine Verkehrsunterbrechung oder Sperrung von Verkehrswegen erforderlich ist, verkürzt sich die Arbeitszeit erheblich.

Reduzierung der Arbeitszeit durch moderne Bohrtechnologien und den Einsatz moderner Geräte.

Zur Durchführung der Arbeiten ist eine Mindestanzahl an Geräten und Personen erforderlich.

Minimales Notfallrisiko, Garantie, dass die Pipeline intakt bleibt.

Durch den autonomen Betrieb des Bohrkomplexes werden keine zusätzlichen Energiequellen benötigt.

Hindernisvermeidung - aufgrund der oben erwähnten Flexibilität der Bohrstangen. Eine Absenkung des Grundwasserspiegels ist nicht erforderlich.

Finanzieller und wirtschaftlicher Aspekt des Bohrens

Aus den zuvor identifizierten Vorteilen der Technologie ergeben sich folgende Aspekte:

Die Gesamtkosten der Pipeline werden aufgrund der schnelleren Bauarbeiten sowie der minimalen Anzahl von Einheiten der beteiligten Arbeiter und Ausrüstung sinken.

Alle HDD-Geräte sind autonom, was bedeutet, dass kein Geld für Energieressourcen ausgegeben werden muss.

Wenn die Arbeiten in der Stadt durchgeführt werden, müssen Sie kein Geld für die Wiederherstellung von Straßen, Parks usw. ausgeben, da die Arbeiten garantiert effizient und genau ausgeführt werden.

Durch die Verwendung von ausschließlich hochwertigen Geräten und Lösungen können Sie die Kosten für die Reparatur und den Betrieb von Pipelines senken.

Sozioökonomischer Aspekt

Die laufenden Arbeiten haben praktisch keine Auswirkungen auf die Umwelt und die Bevölkerung:

Keine nachteiligen Auswirkungen auf die Umwelt.

Kein Schaden für die Landwirtschaft.

Obwohl sich die Durchführung solcher Arbeiten immer negativ auf die Bewohner auswirkt, werden hier die negativen Auswirkungen minimiert.

Das Verlegen von Kommunikationsleitungen auf herkömmliche Weise erfordert den Einsatz spezieller Geräte, die die Bodenmasse bis zur Verlegungsebene zerstören. Beim Horizontal Directional Drilling (HDD) wiederum steht das grabenlose Herstellen eines Kanals oder Schachts im Vordergrund, in den ein Rohr oder Kabel verlegt wird. Natürlich führen die dabei verwendeten Anlagen technologisch komplexere Aktionen aus und erfordern mehr Energiekosten. Es gibt jedoch viele Vorteile, die die HDD-Technik rechtfertigen.Die Technologie des Bohrens ohne Erstellen eines Grabens ermöglicht das Verlegen von Kommunikationen unter Bedingungen, bei denen die Zerstörung der Bodenoberfläche nicht zulässig ist. Dies gilt insbesondere in städtischen Gebieten, aber die Merkmale dieser Bohrmethode enden hier nicht.

Horizontal gerichtetes Bohren

Neben der größeren Vielseitigkeit hat HDD weitere Vorteile gegenüber der Grabenverlegung der Kommunikation:

- die Möglichkeit, unter Wäldern, Stauseen, Schluchten, Straßen usw. zu bohren;

- eine geringere Anzahl von Spezialausrüstungen der Arbeitskräfte ist erforderlich, um die Verlegung von Kommunikationen durchzuführen;

- die Arbeitszeit wird verkürzt;

- das Unfallrisiko wird deutlich reduziert;

- es besteht keine Notwendigkeit, beschädigte Infrastruktur und freigelegte Erdoberflächen wiederherzustellen;

- Die Landschaft behält ihr ursprüngliches Aussehen, die Arbeit verursacht keine Unannehmlichkeiten für die Menschen, die in der Gegend leben.

HDD-Arbeiten werden in mehreren Schritten durchgeführt:

- Ausbildung. Es umfasst die Untersuchung von Böden, Kommunikationssystemen und anderen Dingen in dem Gebiet, in dem der Brunnen gebohrt werden soll.

- Bohren eines Pilotbrunnens. Es wird ein spezieller Gesteinsschneidkopf verwendet.

- Erweiterung des Pilotbrunnens. Ein Rimmer wird durch das Pilotloch gezogen, wodurch sein Durchmesser auf die erforderliche Größe erhöht wird.

- Rohrleitungsverlegung.

- Lieferung des Objekts. Beinhaltet die Erstellung einer Bestandsdokumentation, in der die Position der Rohrleitung genau angegeben ist.

Trotz erheblicher Vorteile kann das Horizontalspülbohrverfahren in manchen Fällen nicht angewendet werden:

- monolithischer Boden oder Boden mit einer großen Anzahl von Felsbrocken;

- das Vorhandensein von Hindernissen im Untergrund;

- Übergänge in einer Tiefe von bis zu 1,5 m;

- kurze Übergänge.

Wenn keine dieser Einschränkungen vorhanden sind, kann HDD auf dieser Site ausgeführt werden.

Hammerbohren mit simultanem Verrohrungssystem Symmetrix

Spezifische Probleme treten beim Bohren in plastisches (Ton-) Gestein auf, das mit Steinmaterial mit einem Durchmesser von mehr als 100 mm durchtränkt ist, und beim Einhüllen von Geröllablagerungen.

Schneckenbohrungen mit anschließender Verrohrung in diesen Horizonten bringen oft nicht das gewünschte Ergebnis und unterliegen einem relativ hohen Unfallrisiko.

Unter diesen Bedingungen ist fast das einzig geeignete Verfahren das Bohren mit einem Hammer bei gleichzeitiger Verrohrung.

In der Bohrtechnik sind mehrere ähnliche Verfahren bekannt. Am gebräuchlichsten ist das Verfahren mit exzentrischem Kopf (z. B. das ODEX-Verfahren von Atlas Copco).

Der Exzenter (Schneidelement) des Kopfes öffnet sich (wird in die Arbeitsposition gebracht) an der Unterseite des Schneidrohrschuhs, wenn die richtige Drehung angewendet wird. Dadurch wird der Bohrdurchmesser größer als der Außendurchmesser des Futterrohrs. Beim Vorschub wird das Futterrohr ohne Rotation zusammen mit dem Bohrgestänge eingegraben. Beim Passieren von Schichten großer Kiesel können Probleme auftreten, die das Drehen und Öffnen des Exzenterkopfes verhindern. Daher verwenden wir ein weiteres sogenanntes "Symmetrix-System".

Bild 2: Umlenkkopf für Gehäuse O 178

Dieses System arbeitet mit einem speziellen Schneidschuh (deutsch "Ringbohrkrone"). Der Kopf, der am unteren Ende des Rohrsatzes befestigt ist, hat einen rotierenden Ring mit Zähnen aus Hartlegierung (siehe Foto 4).

Beim Einbau wird der Hammerkopf in einer speziellen Aussparung des Rohrschuhrings fixiert. Während des Bohrvorgangs werden durch diese Verbindung horizontale und vertikale Kräfte übertragen und der Schneidschuh erzeugt hin- und hergehende und kreisförmige Bewegungen mit der gleichen Frequenz wie der Bohrkopf. Der Bohrer ragt ca. 50 mm aus dem Rohrschuh heraus. Folglich bohrt der Bohrhammer und der Schneidschuh weitet das Loch auf den Durchmesser der Verrohrung auf.

Gebohrtes Gestein gelangt durch spezielle Kanäle in der Meißel in den Raum zwischen Bohrgestänge und Futterrohr und wird an die Oberfläche gebracht. Die Abmessungen des Spezialrohrschuhs und des Gehäuses sind ähnlich (Schuh-Ø 182 mm unter Ø 178 mm Gehäuse). Der Übergang vom Schuh zum Rohr ist ohne Vorsprünge ausgeführt, um die Demontage des Bohrsatzes zu erleichtern.

Beim Verrohren mit einem Symmetrix-System in einer trockenen Felsschicht kann es beim Herausziehen des Verrohrungsstrangs zu Komplikationen kommen. Aus diesem Grund wurden beim KBKB 20/100 und KBKB 30/150 die Hubkräfte am Zurrgurt auf 150 kN erhöht. Für die Bohrgeräte KBKB 10 und KBKB 13 (76 kN Kranz) bieten wir zusätzlich eine 150 kN Hydraulikpresse an.

Nach Erreichen des Aquifers ist der Einbau von Mantelrohren einfacher.

Wir bieten eine Standardversion des Symmetrix-Systems mit einem 4"-Hammer unter ? 178 mm Gehäuse. Kann man auch Rohre verwenden? 152,4mm. MIT ? 178 mm Mantelrohr, der freie Durchgang des Schneidkopfes beträgt 141 mm (der Endbohrdurchmesser beträgt 135 mm), mit ? 152,4 mm bei einem 116 mm Rohr (Endbohrdurchmesser 115 mm).

Das Symmetrix-System passt sowohl in Rechts- als auch in Linksgewindegehäuse, da sich nur der Schuh dreht.

Die Anwendung dieses Verfahrens in abgewandelter Form ist auch beim Bohren mit Spülen möglich. Dabei wird die Drehbewegung vom Konusbohrer über den Adapter auf den Rohrkopf übertragen. Diese Methode befindet sich in der Entwicklung.

Der Gesteinsauswurf erfolgt durch das obere Ende des Futterrohrstrangs. Logischerweise muss dieser Spülstrom abgeleitet und umgeleitet werden, um die Sauberkeit am Arbeitsplatz zu gewährleisten. Dazu wird am Rotator eine Schürze aus PVC-Material montiert (Bild 3). Es stoppt den Durchfluss sofort an der Bohrstange. Das Gestein (mit oder ohne Spülung) wird entfernt oder direkt aus dem Bohrloch entfernt. Meine Firma bietet auch ein Umleitungssystem an, um Stecklinge direkt in einen Container umzuleiten.

Foto 3: „Rock“ am Rotator KBKB 20

Vor- und Nachteile von Kernbohrungen

Zu den positiven Aspekten des Prozesses gehören:

- Die punktuelle Wirkung der Krone, die den Fels im Gegensatz zum Bohrmeißel entlang seines Radius schneidet, zerstört den Boden während des Durchgangs.

- Hochleistungsmethode.

- Möglichkeit mittels Kernbohrungen die unterirdische Struktur von Böden im Arbeitsbereich zu untersuchen.

- Mit dieser Methode werden erhöhte, mehrseitige, abgelenkte Bohrlöcher passiert; in beliebigen Schichten, einschließlich Basalt und Granit.

- Die Drehzahl des Bohrers ist regelbar: Auf weichem Untergrund eher kleine Umdrehungen, hartes Gestein erfordert höhere.

- Relativ hohe Penetrationsgeschwindigkeit, die die Kosten des Objekts reduziert, bei einer reduzierten Energieintensität des Prozesses.

Wie bei jedem Verfahren hat das Kernbohren einige Nachteile:

- Bei Verfahren, bei denen Gülle verwendet wird, besteht die Gefahr der Verschlammung des Aquifers durch die Waschprodukte.

- Schneller Werkzeugverschleiß.

- Trockenbohren ist zu teuer.

Bei der Arbeit mit tiefen Formationen bleiben diese Faktoren entscheidend. Die Kosten für die Ausrüstung sind zusammen mit den Kosten für Bodenarbeiten eine solide Zahl.

Der Kernbohrprozess erfolgt in mehreren Stufen, die Ausrüstung wird regelmäßig auf Beschädigungen und Späne kontrolliert.

Meister erhalten regelmäßige Sicherheitsschulungen, diese Vorsichtsmaßnahme reduziert den Prozentsatz der Schäden erheblich

Zugehöriges Video: Brunnenbohrtechnik

Eine Auswahl an Fragen

- Mikhail, Lipetsk — Welche Scheiben zum Metallschneiden sollten verwendet werden?

- Ivan, Moskau — Was ist der GOST von metallgewalztem Stahlblech?

- Maksim, Tver — Welches sind die besten Regale für die Lagerung von gewalzten Metallprodukten?

- Wladimir, Nowosibirsk — Was bedeutet Ultraschallbearbeitung von Metallen ohne den Einsatz von abrasiven Stoffen?

- Valery, Moskau — Wie schmiedet man mit eigenen Händen ein Messer aus einem Lager?

- Stanislav, Voronezh — Welche Ausrüstung wird für die Herstellung von Luftkanälen aus verzinktem Stahl verwendet?

Technologische Merkmale des Verfahrens

Das Kernbohrverfahren hat eine Reihe von Merkmalen:

- Handwerker können auch lockere Böden bearbeiten, viele scharfe Kronen ermöglichen es Handwerkern, Gesteinsschichten beliebiger Härte zu verändern.

- Das Loch des Arbeitsbrunnens ist leicht auszurichten, wenn sein Durchmesser im Bereich von 1 Meter liegt.

- Robuste, hochmoderne handwerkliche Bohrgeräte werden oft in kurvenreichem Gelände eingesetzt.

- Kernrohre mit einer Länge von 0,4–6 Metern werden für ihren vorgesehenen Zweck verwendet und wiederverwendet.

- Der Bohrer muss von Zeit zu Zeit gewechselt werden, er wird stumpf.

- Bevor mit der nächsten Diamantbohrkrone begonnen wird, wird der Bohrlochboden mit einer Bohrkrone behandelt, um die Lebensdauer der Bohrkrone zu verlängern.

- Die Plattform für die Bohranlage ist streng horizontal ausgelegt.

Die Ausrüstung für Kernindustrie- und Erkundungsbohrungen wird häufig auf dem Fahrgestell von schweren Fahrzeugen MAZ, KAMAZ und Ural, Traktoren oder Raupen-Spezialfahrzeugen (Geländewagen) bei schwierigem Gelände installiert.

Wenn es um Fragen der Wasserversorgung geht, gibt es einige leichte mobile Geräte, die zum Bohren von Brunnen für Wasser geeignet sind.

Wir beginnen mit dem Bohren wichtiger Phasen der Vorbereitung

Beim horizontalen Bohren zum Selbermachen wird mit professioneller Ausrüstung ein Loch gemacht. Bevor Sie mit dem Bau eines Kanals unter einer Straße oder Eisenbahn beginnen, sollten Sie sich auf diesen Vorgang vorbereiten. Um ein Bohrloch zu erhalten, muss die Plattform, auf der die Ausrüstung platziert wird, nivelliert werden.

Die Größe des Standorts, auf dem sich die Installation befinden soll, muss mindestens 10 x 15 m betragen, der Standort wird genau an der geplanten Stelle erstellt Loch unter der Straße. Erst wenn der Standort in der erforderlichen Größe vorbereitet ist, können die entsprechenden Geräte und Apparate transportiert werden.

Vorher muss auch eine Anlage vorbereitet werden, die eine Bentonitlösung aufbereitet. Diese Lösung wird von einem speziellen Fahrzeug geknetet, das neben dem Bohrmechanismus platziert werden muss. Der Abstand zwischen diesen Geräten muss mindestens 10 Meter betragen. Eine Bentonitlösung wird verwendet, um die Wände des Bohrlochs zu verstärken und Erde aus dem gebohrten Kanal zu entfernen.

Der Vorbereitungsprozess umfasst auch die folgenden Aktivitäten:

- Anordnung spezieller Gruben am Ein- und Auslauf des Kanals. Überschüssige Lösung wird in diese Vertiefungen fließen.

- Bestimmen Sie das Vorhandensein von unterirdischen Versorgungsleitungen, die nicht durch das Bohrgerät beeinträchtigt werden sollten.

- Untersuchung der Beschaffenheit des Bodens, auf deren Grundlage eine Entscheidung über die Auswahl der optimalen Bohrroute getroffen wird.

- Stellen Sie die Kommunikation zwischen dem Vorarbeiter und dem Bediener der Ausrüstung her.

Wie der Prozess selbst verlaufen wird, hängt vom Stand der Vorbereitung ab, daher sollte diesem Ereignis besondere Bedeutung beigemessen werden. Beim Bohren werden Sicherheitsvorkehrungen eingehalten, von denen die Gesundheit und das Leben der Arbeiter abhängen

Methodencharakteristik

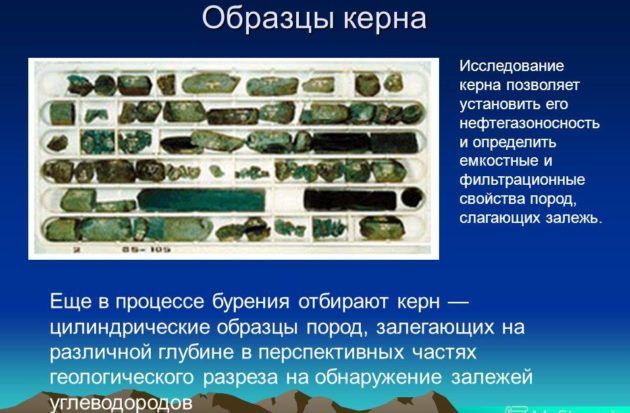

Der an die Oberfläche geförderte Bohrkern – eine zylindrische Materialsäule, die zur Probe entnommen und mit Hilfe einer Förderschnecke nach oben transportiert wird – kann Untergrundforschern viel verraten.

Die Formationen sind im Schnitt sichtbar, keine der derzeit existierenden Bohrmethoden kann so genaue Hinweise geben.

Auf diese Weise wurde die Ultratiefbohrung Kola gebohrt. Die Marke von 12.262 Tausend Metern wurde erreicht – ein einzigartiges Ergebnis in der Erkundungsbohrung.

Und die Kernmethode ist beim Bohren von Brunnen zur Wassersuche unverzichtbar, die Technologie liefert ein zuverlässiges Ergebnis - 100%. Es lohnt sich, die Feinheiten der Technologie selbst im Tool für ihre Implementierung zu verstehen, um alle Vor- und Nachteile zu untersuchen.

Die Verwendung der Kerntechnologie ist nicht schwierig, Spezialisten können mit allen Arten von Gesteinen bis zu einer Tiefe von 1000 Metern arbeiten, wenn Teile der Schichten mit einer bestimmten Frequenz an die Oberfläche gebracht werden.

Das Konzept eines Brunnens

Je nach Aufprallmethode auf Felsen werden mechanische und nicht-mechanische Bohrungen unterschieden. Beim mechanischen Bohren wirkt das Bohrwerkzeug direkt auf das Gestein ein und zerstört es, und beim nichtmechanischen Bohren erfolgt die Zerstörung ohne direkten Kontakt mit dem Gestein von der Quelle des Aufpralls darauf. Nicht-mechanische Methoden (hydraulisch, thermisch, elektrophysikalisch) sind in der Entwicklung und werden derzeit nicht zum Bohren von Öl- und Gasquellen verwendet.

Mechanische Bohrverfahren werden in Schlag- und Drehbohrverfahren unterteilt.

Beim Schlagbohren erfolgt die Zerstörung von Gestein durch einen an einem Seil aufgehängten Meißel. Das Bohrwerkzeug enthält auch eine Stoßstange und eine Seilsperre. Es ist an einem Seil aufgehängt, das über einen Block geworfen wird, der an einem Mast (herkömmlicherweise nicht gezeigt) montiert ist.

Derzeit wird beim Bohren von Öl- und Gasquellen in unserem Land kein Schlagbohren verwendet.

Öl- und Gasbohrungen werden im Rotationsbohrverfahren errichtet. Bei diesem Verfahren wird das Gestein nicht durch Schläge zerkleinert, sondern durch einen rotierenden Meißel, der einer axialen Belastung ausgesetzt wird, zerstört. Das Drehmoment wird vom Rotator (Rotor) über den Bohrstrang (Rotationsbohren) oder vom Bohrlochmotor (Turbobohrer, Elektrobohrer, Schraubenmotor), der direkt über dem Meißel installiert ist, auf den Meißel oder von der Oberfläche übertragen.

Ein Turbobohrer ist eine hydraulische Turbine, die von einer in das Bohrloch eingespritzten Bohrflüssigkeit angetrieben wird. Eine elektrische Bohrmaschine ist ein flüssigkeitsdichter Elektromotor, der über ein Kabel von der Oberfläche angetrieben wird. Ein Schraubenmotor ist eine Art hydraulische Bohrlochmaschine, bei der ein Schraubenmechanismus verwendet wird, um die Energie des Spülfluidstroms in mechanische Energie einer Drehbewegung umzuwandeln.

Je nach Art der Gesteinszerstörung am Boden werden kontinuierliche und Kernbohrungen unterschieden. Beim kontinuierlichen Bohren erfolgt die Gesteinszerstörung über den gesamten Bereich der Ortsbrust. Kernbohren sieht die Zerstörung von Gestein nur entlang des Rings vor, um einen Kern zu extrahieren - eine zylindrische Gesteinsprobe entlang der gesamten oder eines Teils der Länge des Bohrlochs. Mit Hilfe von Kernproben werden die Eigenschaften, Zusammensetzung und Struktur von Gesteinen sowie die Zusammensetzung und Eigenschaften der Flüssigkeit, die das Gestein durchtränkt, untersucht.

Ein Brunnen ist ein Bergwerk mit kreisförmigem Querschnitt, das von der Erdoberfläche oder von einem unterirdischen Abbau ohne menschlichen Zugang zur Wand in einem beliebigen Winkel zum Horizont gebohrt wird und dessen Durchmesser viel geringer ist als seine Tiefe. Brunnenbohrungen werden mit speziellen Bohrgeräten durchgeführt

Es gibt vertikale, horizontale und geneigte Brunnen. Der Anfang des Brunnens wird als Mündung bezeichnet, der Boden - der Boden, die innere Seitenfläche - die Wände. Bohrlochdurchmesser reichen von 25 mm bis 3 m. Bohrlöcher können Abzweigungen (BS) haben, einschließlich horizontaler (BGS).

Je nach Zweck werden Bohrlöcher unterschieden: Kartierung, Referenz, Struktur, Prospektion, Exploration, Betrieb, Geotechnologie und Ingenieurwesen (Bergbau, Belüftung, Entwässerung, Sperrfeuer, Sprengstoff usw.).

Ein Gasbrunnen ist ein Brunnen, der in einen gasführenden Horizont gebohrt wird und zur Förderung von Gas und Gaskondensat dient.

Eine Ölquelle ist eine Quelle, die bis zu einem ölführenden Horizont oder meistens einem öl- und gasführenden Horizont gebohrt wird und nur zum Fördern von Öl verwendet wird. Der Brunnen kann nicht zur Gasförderung verwendet werden - dies liegt an der Konstruktion des Brunnens selbst und vor allem an den Besonderheiten der Ölvorbereitung für den Transport. Das Gas wird vor dem Transport gemäß SNiP, TU und anderen normativen Dokumenten gereinigt und getrocknet .

Bündiges Bohren

Mit der Spülbohrung wird begonnen, nachdem die Mantelrohre in ein stabiles (nicht bröckelndes) Gestein eingepresst wurden.Zur Umwälzung des Spülstroms auf Bohranlagen unserer Firma sind an KBKB 20/100 Spülpumpen mit hydraulischem Antrieb (Firma: Speck oder Caprari) mit einer Förderleistung von 720 l/min und einer Förderhöhe von 83 Metern (Speck 50 /250), auf KBKB 30 /150 mit 960 l/min bzw. 132 Meter (Caprari MECA 004/80).

Für die Einheiten KBKB 10/2 und KBKB 13 sind Spülpumpen für Tiefen bis 50 oder 100 Meter auf einem separaten Fahrgestell erhältlich. Diese Pumpen werden von einem separaten Benzin- oder Dieselmotor angetrieben. Zur Ausstattung gehören ein „3“ Saugschlauch und ein „5“ Druckschlauch.

Als Spülflüssigkeit kann sowohl reines Wasser als auch Wasser mit zusätzlichen Zusätzen verwendet werden.

Zur zusätzlichen Stabilisierung der Brunnenwände werden Additive eingesetzt. Als Zusatzstoffe werden Antisalz oder Bentonit verwendet. Unsere Firma bietet sowohl Zusatzstoffe selbst als auch Geräte zum Mischen und Pressen an (besteht aus 3 Teilen; Abmessungen 1,5 x 1,2 x 0,6 m.) Venturi-Mischer, angetrieben von einer Spülpumpe mit einer Durchflussrate von 500 l/min.

Das Spülsystem besteht aus 2 Behältern zum besseren und schnelleren Absetzen des abgetragenen Materials im Spülschlamm. Der unterbrechungsfreie Betrieb der Spülpumpe hängt direkt von der Qualität der Reinigung (Absetzung) der Spülflüssigkeit ab. Der Spülstrom tritt durch den Ablaufschlauch „5“ in die erste Kammer ein und wird durch den Schlauch „3“ aus der 2. Kammer abgesaugt. Beobachten Sie während des Betriebs die Saughöhe. Er darf nicht verstopft sein, da dies den Betrieb der Spülpumpe beeinträchtigt.

Beim Bohren mit Spülen werden Kegel- oder Klingenbohrer als Bohr-(Schneid-)Werkzeug verwendet. Beim Bohren mit Kegelbohrern wird für einen optimalen Druck auf das Schneidwerkzeug die Verwendung von beschwerten Stangen empfohlen.

Die Strömung der Spülflüssigkeit aus dem Bohrloch hat eine Geschwindigkeit von 0,3–0,5 m/s.

Foto 4: Rohrschuh schneiden

Es ist wichtig, den Brunnen am Ende des Bohrens jeder Stange gründlich vom Gestein zu reinigen. Dazu empfiehlt es sich, den Bohrsatz im Vorschubhub 2-3 mal anzuheben und abzusenken

Der Steinabtrag kann mit jedem Filterelement gesteuert werden. Schalten Sie den Spülstrom erst ab, wenn der Steinabtrag beendet ist. Dazu ist es nicht erforderlich, die Spülpumpe auszuschalten. Sie können das Spülsystem nur über den Kugelhahn an der Spülpumpe absperren. Nach der Montage der nächsten Bohrstange öffnet der Kugelhahn.

Beim Durchgang durch Tonschichten besteht die Gefahr des Tonquellens unter Wassereinfluss und damit verbundener Komplikationen beim Eintauchen der Geosonde. Um ein Aufquellen des Tons zu verhindern, empfiehlt es sich, Magnesiachlorid als Zusatz zu verwenden. Dieses Salz verhindert, dass der Ton aufquillt. Außerdem wird das Tongestein nicht in Form einer Suspension, sondern in Form von kleinen Stücken ausgeführt, was die Reinigung der Waschflüssigkeit vereinfacht.

Bei längeren Arbeitspausen empfiehlt es sich, die Pumpe mit klarem Wasser zu spülen. Bei Minustemperaturen unbedingt das Restwasser ablassen.

Allgemeine Informationen zur Technik

Die Technik des Bohrens entlang einer horizontalen Linie besteht in der Bildung eines Brunnens durch Schneiden des Bodens mit der Eckenpunktierungsmethode. Das heißt, eine Installation mit einem Arbeitskopf wird so in die Eingeweide der Erde eingeführt, dass die Oberfläche, unter der ein Kommunikationskanal geleitet werden soll, ihre Integrität behält. Die traditionelle Methode und Technologie des Horizontalbohrens wird mit einem Gesteinsschneidwerkzeug implementiert. Dies ist mit einem Emitter und einer Abschrägung. Der Kopf führt Pilotbohrungen durch, und dann wird der Hauptteil der Arbeit über das Steuerungssystem mit einer Änderung der Parameter der Bohrlochbildung in Abhängigkeit von den Anforderungen des Projekts ausgeführt.

Ein Großteil der Arbeit wird vor Beginn der Bohrungen erledigt. Spezialisten untersuchen die Eigenschaften und Qualitäten des Bodens, den Ort funktionierender Kommunikation usw. Die Sondierung der Bodenmasse mit der Registrierung anderer unterirdischer Objekte ist die wichtigste Vorbereitungsphase, nach der das horizontale Richtbohren beginnen kann. Technologien zur Überwachung möglicher Kreuzungsrouten der bestehenden Kommunikation mit dem Projekt One ermöglichen nicht nur die Lösung des Problems des Zugangs zur Arbeit, sondern auch die Bestimmung der optimalen Taktik und Trajektorie des Brunnenbaus.