ÐовÑÑиÑÑ ÑÐμÑниÑÐμÑкиÐμ nb ° nb ° кÑÐμÑиÑÑики гР»Ð¸Ð½Ð¾Ð ± ÐμÑоннÑÑ ÑмÐμÑÐμй, Ð °  nb ° кжÐμ nden» ÑÑÑиÑÑ ÐºÐ ° ÑÐμÑÑво вÑпÑÑкР° ÐμмÑÑ D Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μññññ °ðððμμ¹¹¹¹¹¹¹¹¹¹¹¹¹.

D d d d d d d d d d d d d d d d d d Ð ÐμÐ A A A A ÐμÐ d d d d d d ÐμÐ A A A A Ð ÐμÐ A A A A Ð ÐμÐ Ð Ð d & mgr; D D D D D D δнРРР²ã ° d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ ÐÐ · мÐμнÑÑ Ð²Â nb ° внÑÑ Ð'оР»ÑÑ nb ° ÑÑоБ пÐμÑкР° dA оР± ÑÐμм гР»Ð¸Ð½Ð¸ÑÑого гÑÑнÑÐ °, пÑи опÑÐμÐ'Ðμл Ðμнной конÑÐμнÑÑÐ ° nden ¸ð¸¸¾²²ð½½½ðððððð ð ðμð ð ð ð ðμð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ ² Ð

ÐлиÑние ÑаÑÑода пеÑка на велиÑÐ¸Ð½Ñ ÑÑадкÐ

ÐлиÑние ÑаÑÑода пеÑка на велиÑÐ¸Ð½Ñ ÑÑадкÐ

D d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð & Delta; D D D D Ð Ð δÐ Ð Ð Ð Ð δ

- Ð | ÐμмÐμнÑ, коÑоÑÑй ÑвР»ÑÐμÑÑÑ Ð¾Ñл иÑнÑм NND ° Ð ± Dd »Dd · Ð ° ÑоÑом Ð'л Ñ Ð³ÑÑнÑов nA понижÐμннÑм ÑоÐ'ÐμÑжР° ни ем глиниÑÑÑÑ ÐºÐ¾Ð¼Ð¿Ð¾Ð½ÐµÐ½Ñов.

- Ð ð ð ð ð ² ð ð ð ð ð ð ð ð ð ð ð ð ð ñ ñ ñ ð · · ¸ ð ð Ñð¾ññð ° ð ð ÑððÑÑððð½ðð °,,, ° ° °¾ °¸ ð ± ð½ð ° Ð »Ñð½ð¾ð ° Ñðμ¼¼ðμðð ° ÑÑÑÑðð ð¾ð ± ñð ° · · ð¾ð²ñð²ð ° ° · ñð¾ðμμ¸¸¸¸½½½μ½½½¸¸ ¸¸¸'ñð¾ðð𸸸¸¸ññð¾ð𸸸 ¸¸ññ𾸸¸¸¸ ¸¸¸¸¸¸¸¸¸ ¸¸ ° °¸¸¸¸¸¸ ¸¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² ²Ð ÑÑÑ Ð½Ð°Â ÑаÑакÑеÑиÑÑики глинобеѽа.

RзвеÑÑÑÑ

- Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð · ð ð ð ð ð ð · ð ð ð ð ð ð · · ð ð ð ð ð · · ð¾ð²ð ° ð½ð ¸Ð¹.

RиÑÑм

RиÑÑм

- Ð Ð Ð Ð ñ ñ ñ ñ ñ ñ ñ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð A A A A μ ÑÑ nA воÐ'ой в ÑооÑноÑÐμнии 1: 1, инР° ÑÐμ могÑÑ Ð¾Ð ± nD ° dH · овÑвР° nnnn микÑоÑÑÐμÑÐ¸Ð½Ñ Ð½Ð °  повÐμÑÑноÑÑи dd · Ð'ðμð »ð ¸¹, ðððññ °²²ðððððð¾²²ðññð¾¾¾ðððð𼼺ºº¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹ & sup5;

Ðидкое ÑÑекло

Ðидкое ÑÑекло

Ðомимо вÑÑÐμпÐμÑÐμÑиÑÐ »ÐμннÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑивнÑÑ ÑпоÑоР± ов, оÑоР± оÐμ компл ÐμкÑноÐμ вР»Ð¸ÑниÐμ нР°  ° ÑвойÑÑвРÑмÐμÑÐμй dA ÑкÑпл nb ° nden ° Ð𸸽½ÐñÐñвоР° Ð ° квРРРРРРР· Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Tipps:

- Ð Ð Ð ° Ðññ¸ðÐ Ð ¾ РРРРРРРРРРРРРРРРРРРРРРРРРРРо Ð Ð Ð Ð Ð Ð

- гидÑоÑобизаÑоÑÑÑ;

- Ð ²ðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð n

- R

аÑекÑÐ½Ð°Ñ ÐºÑоÑка

аÑекÑÐ½Ð°Ñ ÐºÑоÑка

Angewandte Komponenten

Die Zusammensetzung der üblichen Lösung umfasst Füllstoffe, eine Vielzahl von Bindemitteln und Wasser. Je nach verwendeten Komponenten werden Kalk, Zement, Ton und kombinierter Kalk-Ton, Kalk-Zement-Mischungen unterschieden. Schauen wir uns die einzelnen verwendeten Komponenten genauer an.

- Der häufigste Füllstoff, der in der Zusammensetzung des Putzes enthalten ist, ist Sand. Er wiederum ist Fluss, Quarz, Schlucht, Berg und Meer. Die höchste Qualität von ihnen ist Flussquarzsand. In Putzmischungen wird meist Sand mit mittlerer Körnung verwendet.Selten verwendetes grobkörniges Material. Spachtelmassen müssen sauber, ohne Erde und Schmutz sein. Die Methode des Screenings hängt von der Art der Arbeit ab. So wird bei geringem Arbeitsaufwand meist ein Zellensieb verwendet, in anderen Fällen ein Schrägsieb.

- Einer der Bestandteile der Putzlösung ist Kalk. Heute werden grauer, weißer, gelöschter, karbidischer, gemahlener und gebrannter Kalk unterschieden. Jeder von ihnen zeichnet sich durch seine Festigkeit, schlechte Wasserbeständigkeit und schlechte Feuchtigkeitsbeständigkeit aus.

- Ein Füllstoff wie Zement ist viel stärker als Kalk. Die vollständige Aushärtung dauert bis zu vier Wochen. Darüber hinaus ist es beständig gegen Feuchtigkeit und verschiedene atmosphärische Phänomene. Zementmörtel kann starken Überlastungen standhalten.

- Gips hat eine geringe Festigkeit, härtet schnell aus, verträgt keine Feuchtigkeit und hat eine schlechte Beständigkeit gegenüber der äußeren Umgebung. Gips sollte nicht mit Zement gemischt werden. Normalerweise wird dieser Spachtel für kleine Putzarbeiten verwendet. Es wird manchmal Kalk zum schnellen Abbinden zugesetzt.

- Ein weiterer beliebter Gipsfüller ist Ton, der mit Wasser vermischt einen zähflüssigen Teig ergibt. In seiner rohen Form ist es sehr plastisch, sodass es jede Form annehmen kann, die auch nach dem Trocknen bestehen bleibt. Ton wird nach dem Brennen sehr fest.

Tonmörtel zum Verlegen von Öfen Proportionen, Materialien und Herstellungsverfahren

Welches Material ist der Vorläufer von Zement- und Betonmischungen? Jeder Ofenbauer kennt die Antwort – Ton. Bis heute ist es ein unverzichtbares Material für Mauerwerk. Die Verwendung von Lehmmörtel beim Verlegen von Ziegeln und Kaminen ist auf mehrere Faktoren zurückzuführen:

- Schamotteton erhält beim natürlichen Ofenbrand die Eigenschaften eines Ziegels. Das gibt hohe Raten einer Kupplung aller Bauart.

- Hohe thermische Stabilität. Nach der Behandlung mit Feuer verwandelt sich der Ton tatsächlich in einen Keramikstein. Es kann großen thermischen Belastungen ohne nennenswerten Schaden standhalten.

Um dies jedoch zu erreichen, müssen bei der Vorbereitung der Lösung eine Reihe von Regeln und Empfehlungen befolgt werden.

Tonarten

Zuerst müssen Sie sich für die Methode zur Gewinnung von Ton entscheiden. Für Bewohner des privaten Sektors können Sie es selbst besorgen. Die Tiefe des Auftretens von Tonschichten ist gering, bis zu 1 m. Es sollte jedoch ihre Zusammensetzung berücksichtigt werden - nicht jede Konsistenz ist für eine Lösung geeignet.

Zusätzlich zu dieser Methode können Sie vorverpackten Schamotte-Ton kaufen, der bereits in der Fabrik hergestellt wurde.

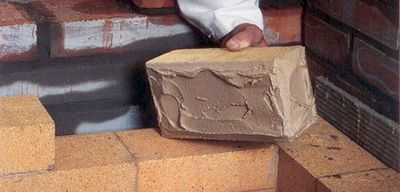

Der Hauptindikator für Ton ist sein Fettgehalt. Zum Verlegen von Öfen (z. B. einem russischen Ofen) muss Ton mit mittlerem Fettgehalt verwendet werden. Wird dieser Indikator überschritten, treten beim Brennen Inhomogenitäten auf und der Schichtaufbau wird gestört. Ein fettiger Lehmmörtel ist praktisch für Mauerwerk - er hat eine gute Haftung und liegt fest auf der Oberfläche des Ziegels auf. Dennoch wird seine Verwendung nicht empfohlen.

Ausbildung

Der sogenannte "dünne" Ton hat eine dichte Struktur und es sind gewisse körperliche Anstrengungen erforderlich, um ein qualitativ hochwertiges homogenes Mauerwerk zu schaffen.

Der Fettgehalt kann durch den Sandgehalt ausgeglichen werden. Um den Anteil zu bestimmen, können Sie ein kleines Experiment durchführen:

- Teilen Sie eine kleine Menge Ton in 5 Teile. Einer von ihnen mischt sich nicht mit Sand und der Rest sind jeweils 1/4, 1/2, 1 und 1,5 Teile.

- Kneten Sie jeden von ihnen separat in einen plastischen Zustand und machen Sie flache, abgerundete Rohlinge.

- Nach dem abschließenden Trocknen kann die Qualität der Lösung bestimmt werden. Bei zu viel Sand bröckelt das Werkstück. Wenn es nicht ausreicht, wird die Oberfläche mit Rissen bedeckt. Optimal ist es, wenn die Zusammensetzung des Werkstücks homogen bleibt und sich nicht mit Rissen überzieht.

Danach ist es notwendig, den Ton von Fremdverunreinigungen zu reinigen. Verwenden Sie dazu ein Sieb mit einer Maschenweite von 3 * 3 mm. Zusätzlich zu dieser Methode können Sie den Ton waschen.Dazu wird der Container in einem Winkel von 4-8 Grad eingebaut. Schmutziger Ton wird in den oberen Teil und Wasser in den unteren Teil geladen. Mit einem kleinen Spatel wird der Ton mit Wasser gewaschen, bis im unteren Teil eine homogene Lösung erhalten wird. Die resultierende Lösung wird in einen separaten Behälter gegossen.

Wenn die erforderliche Menge an Material erhalten ist, können Sie mit der Herstellung der Lösung beginnen.

Lösungsvorbereitung

Vor Arbeitsbeginn muss der Ton eingeweicht werden. Dazu wird eine kleine Tonschicht in einen großen Behälter gegossen, der über dem Lösungsspiegel mit Wasser gefüllt ist. Dann wird die nächste Schicht aufgetragen und der Vorgang wiederholt. Nach einem Tag wird die Lösung gemischt, bis eine homogene Masse entsteht.

Es gibt mehrere Lösungsformeln, in denen neben Ton auch Sand, Zement, Kalk und sogar Asbest verwendet werden.

Für einen Standardofen können die folgenden Zusammensetzungen verwendet werden:

- Sand - 2 Teile Ton - 1 Asbest - 0,1 Kalk - 1.

- Sand - 2 Teile Ton - 1 Asbest - 0,1 Zement - 1.

Tipps zur Lösungsvorbereitung

- Zum bequemen Mischen von Ton können Sie eine Promenade mit kleinen Seiten erstellen. Ton sollte nicht mit dem Boden in Berührung kommen.

- Eine normale Lösung gleitet in einer gleichmäßigen Schicht von einer Schaufel und hinterlässt keine Spuren.

- Gips kann zur Herstellung des Endmörtels verwendet werden, er verleiht die gewünschte Farbe und Steifigkeit.

Fertigstellung

Das ideale Finish hängt weitgehend von den begleitenden Kriterien ab, wobei eine der ersten Stellen die Vorbereitung der Oberfläche und die schrittweise Ausführung der Arbeiten ist. Die erste und wichtigste Phase ist die Vorbereitung des Arbeitsbereichs, seine Reinigung vom alten Finish.

Wandreinigung

Wenn der Untergrund locker ist, sollten mindestens zwei Schichten Grundierung darauf aufgetragen werden.

Grundierung

Beton- oder Ziegelflächen müssen nur einmal grundiert werden. Die Lösung wird dann mit einem langsam laufenden Bohrer gemischt, um eine homogene Masse zu erhalten.

Zubereitung der Mischung

Es ist ratsam, nur zweimal zu mischen. Putz wird auf zwei Arten aufgetragen:

Maschine;

maschineller Weg

manuell, aber massive Schlaglöcher sind vorab versiegelt.

Manueller Weg

Dazu wird eine Lösung mit größerer Dichte und Viskosität verwendet, die vor dem Auftragen der Hauptkugel nur vorgetrocknet werden muss.

Das im Artikel beschriebene Material wird mit einem Spachtel oder Lineal aufgetragen, wobei es wichtig ist, innerhalb des zulässigen Temperaturbereichs zu arbeiten, der vom Hersteller auf der Verpackung angegeben ist

Technische Eigenschaften

Die Zusammensetzung einer solchen Lösung umfasst notwendigerweise Zement, Sand, gelöschten Kalk und Wasser.

Es lohnt sich, darauf zu achten, dass Sie gelöschten Kalk hinzufügen müssen. Andernfalls beginnt die Abschreckreaktion in der Lösung selbst, wenn Wasser hinzugefügt wird, und die bereits in der Lösung gebildeten Blasen führen zum Reißen der verputzten Oberfläche

Dieser Blasenbildungsprozess führt zu schlechter Mörtelqualität und Sprödigkeit nach dem Trocknen.

Baumischungen, ihre Zusammensetzung und Eigenschaften werden von verschiedenen GOSTs geregelt. Dies ist für die Standardisierung und Regulierung von Normen im Bauwesen notwendig. GOST 28013-98 ist der wichtigste Rechtsakt, der die technischen Anforderungen an Mörtel und Materialien regelt, aus denen die Zusammensetzung besteht.

Diese Norm enthält auch Merkmale von Qualitätsindikatoren, Annahmeregeln und Bedingungen für den Transport von vorgefertigten Lösungen. Sie enthält die qualitativen und quantitativen Eigenschaften von Mauermörtel, Putz- und Innenausbaumaterialien, die unter verschiedenen Betriebsbedingungen eingesetzt werden.

Lehmputz Zusammensetzung und Rezept

Es gibt viele Zusammensetzungen von Lehmputz, aber es gibt kein universelles Rezept, die Qualität der Zusammensetzung hängt von den Komponenten ab. Und der Hauptton ist Ton zum Verputzen von Wänden, er ist in zwei Typen unterteilt: leicht und ölig, letzterer ist am besten geeignet.

Um die Qualität zu überprüfen, sollten Sie eine Kugel mit kleinem Durchmesser aus Ton rollen, auf eine ebene Fläche legen und flach drücken.Wenn die Kanten intakt bleiben, ist das Material für Gips geeignet, Risse haben begonnen - die Zusammensetzung ist von geringem Nutzen. Ein weiterer Test besteht darin, ein Flagellum mit einer Länge von 200-300 mm und einem Abschnitt von 10-20 mm aufzurollen und vorsichtig zu biegen, wobei die Kanten des Qualitätsmaterials nicht brechen.

Möglichkeiten, die Qualität des Materials zu überprüfen

Rezepttabelle, Anteile in Teilen:

| Ton | Gips | Sand | Zement | Sägemehl, Faser | Limette | Asbest |

| 3 | 1 | 1 | 2 | 1/5 | ||

| 4 | 2 | 1 | 1 | 1/25 | ||

| 1 | 2 | 1 | 1/10 | |||

| 1 | 3 | |||||

| 1 | 3 | 0,5-1 |

So vermeiden Sie Risse beim Verputzen mit Lehmmörtel

Oberflächen vor der Arbeit gut anfeuchten. Die Hauptregel ist, Ton von guter Qualität zu wählen und die Lösung richtig vorzubereiten. Verstärken Sie Oberflächen mit Schindeln (dünne Lamellen, die diagonal über Kreuz gefüllt sind), für dünne Schichten - Jute oder Leinensackleinen. Es ist besser, Lehmputz in 2 Schichten aufzutragen: Die erste ist dick - Lehm-Sand-Stroh, die zweite - Veredelung, Lehm-Zement-Sand-Kalk, um eine glatte Oberfläche zu erzielen.

Die Schindeln erfüllen zwei Funktionen - eine Kiste für die Isolierung und ein Verstärkungsnetz für die Endbearbeitung.

Ein Holzhaus innen mit Lehm verputzen - die Geheimnisse der Meister

Im Inneren des Hauses beginnt Lehm mit einer sorgfältigen Versiegelung der Fugen mit Schlepptau, wodurch eine zusätzliche wärmeisolierende Schicht entsteht und der Verbrauch der Mischung reduziert wird. Holzwände sollten mit einem Antiseptikum behandelt werden, dann imprägnieren - Ruberoid wird auf die Wände gestopft, die Fugen überlappen 100 mm. Danach wird die Kiste hergestellt und der Putz des Holzhauses mit Lehm aufgetragen.

Für Holzhäuser wird ein verstärkendes Metallgitter nicht empfohlen. Holz und Ton sind mikrophobe Materialien, und Feuchtigkeit korrodiert das Metall und beschädigt die Oberfläche.

Dies ist eine umweltfreundliche, praktische und kostengünstige Art der Veredelung, aber trotz der offensichtlichen Vor- und Nachteile des Lehmputzes eines Blockhauses gibt es auch: Der Baum arbeitet unter dem Einfluss von Temperatur- und Feuchtigkeitsunterschieden, und kleine Risse sind unvermeidlich die Oberfläche im Laufe der Zeit. Sie lassen sich aber auch in Tugenden verwandeln, verwandeln sie in trendiges Krakelee.

Die Textur des Finishs mit einer Mischung unter Zusatz von Sägemehl

Entwurf

Ton ist ein fast universelles Material, dank Zusätzen und Farbe können verschiedene Farbtöne des Materials erreicht werden: Weiß, Terrakotta, Grau, Beige usw. Darüber hinaus kann der Mörtel mit verschiedenen Techniken aufgetragen werden. Die Hauptsache hier ist, Ihre Fantasie zu zeigen, und als Ergebnis erhalten Sie nicht nur ein langlebiges, sondern auch ein schönes Finish.

Die Wahl der Komponenten der Tonlösung

Der Mörtel für Verlegeöfen besteht aus nur drei Komponenten:

Wasser. Die Hauptvoraussetzung dafür ist das Fehlen jeglicher Fremdeinschlüsse, die die Festigkeit und Haltbarkeit der späteren Bindemittelzusammensetzung beeinträchtigen können. Verwenden Sie auf keinen Fall stehendes Wasser aus dem nächsten Reservoir, das zum Verlegen von Öfen völlig ungeeignet ist.

Sand. Es sollte keine Schutt- oder Steinkörner enthalten. Wählen Sie am besten homogenen Sand und sieben Sie ihn durch ein Sieb mit einem Lochdurchmesser von nicht mehr als anderthalb Millimetern.

Ton. Die Hauptzutat, durch die der Ofenverlegemörtel seine adstringierenden Eigenschaften erhält

Daher ist es sehr wichtig, es richtig zu wählen, um eine Verletzung der Dichtheit der Struktur auszuschließen. Dazu empfiehlt es sich, mehrere Versuche durchzuführen.

Bereiten Sie zum Beispiel ein paar Optionen für Lösungen mit unterschiedlichen Mengen an Ton und Sand vor, machen Sie daraus eine Art Kuchen und lassen Sie sie 12 Tage in einem gut beheizten Raum. Am Ende des Versuchs werden nur solche Proben ausgewählt, an denen sich unter Wärmeeinfluss keine Risse bilden.

Eine Mischung aus Ton mit Sand oder Schamott eignet sich nur für einige Elemente von Ziegelöfen - den Ofen- und Wärmespeicherbereich sowie für den Schornstein und das Fundament. Die Sache ist, dass eine solche Lösung sehr widerstandsfähig gegen Temperatureinflüsse ist, auch mit sehr starker Erwärmung fertig wird, aber gleichzeitig großen mechanischen Belastungen nicht standhält.Außerdem ist es nicht in der Lage, einer längeren Einwirkung von Kondensatfeuchtigkeit standzuhalten, wodurch es allmählich reißt und zusammenbricht.

Wenn Sie das Fundament oder den Schornstein des Ofens auslegen möchten, ist es besser, andere Bindemittelmaterialien zu verwenden. In ihrer Eigenschaft wird in den allermeisten Fällen mit Sand vermischter Zement oder Branntkalk verwendet, die eine ausreichende Festigkeit und Feuchtigkeitsbeständigkeit aufweisen. Es ist ratsam, Ton für die „Hot Spots“ des zukünftigen Ofens zu belassen - dort kann er für lange Zeit maximale Dichtheit und einen einwandfreien Betrieb der gesamten Struktur gewährleisten.

So bereiten Sie eine Lösung vor

- In einem speziell vorbereiteten Behälter muss Ton gegossen und mit etwas Wasser gegossen werden. Damit es gut eingeweicht ist, wird der Behälter 12 bis 48 Stunden an einem trockenen und sauberen Ort aufbewahrt, wobei die resultierende Zusammensetzung gelegentlich gemischt wird.

- Danach können Sie Sand hinzufügen und die Lösung gründlich mischen, bis die gewünschte Konsistenz erreicht ist.

- Wenn Sie Salz oder Zement hinzufügen möchten, fügen Sie sie gleichzeitig mit dem Sand hinzu, um eine homogene Masse zu erhalten.

Um sicherzustellen, dass der Mörtel zum Vermauern von Ziegeln ausreichend plastisch ist, können Sie wie folgt vorgehen:

- aus der fertigen Mischung machen wir ein Flagellum mit einer Länge von 20 und einer Dicke von 1,5 Zentimetern.

- wir verbinden es mit einem 5 cm dicken Holzrohling zu einem Ring;

- Wir beobachten das Flagellum - wenn es keine Risse auf seiner Oberfläche gibt, sollte Sand hinzugefügt werden, andernfalls Ton. Wenn die Komposition gleichmäßig gedehnt wird und nur wenige kleine Risse auf der Falte erscheinen, können Sie mit dem Mauerwerk beginnen.

Richtig vorbereiteter Lehmmörtel für Öfen ermöglicht es Ihnen, eine maximale Festigkeit des Mauerwerks zu gewährleisten sowie eine Verletzung seiner Dichtheit und das Austreten von Kohlenmonoxid in den Raum zu verhindern

Daher ist es sehr wichtig, hochwertige Zutaten auszuwählen und die Proportionen ihrer Mischung untereinander zu beachten. Um hervorragende Ergebnisse zu erzielen, verwenden Sie unsere Videoanleitung, die Sie ausführlich über alle Feinheiten der Zubereitung der Mischung informiert.

Vorarbeit

Um diese Phase durchzuführen, benötigen Sie die folgenden Werkzeuge und Materialien:

- Perforator und ein Satz Meißel zum Entfernen der alten Beschichtung

- Schaber, Metallbürsten und Spachtel zur Oberflächenreinigung.

- Verdünner und Lappen zum Entfernen von Farbe.

- Hammer zum Klopfen der Oberfläche.

- Schleifmaschine und eine Reihe von Kreisen.

- Grundierung und Pinsel oder Rolle zum Auftragen.

- Ein Behälter, ein Bohrer mit einer Düse oder ein spezieller Baumischer zur Herstellung eines Mörtels.

Oberflächenvorbereitung vor dem Verputzen

Der erste Schritt besteht darin, die alten Beschichtungen zu entfernen. Der Putz wird abgeschlagen und der Untergrund geschliffen, die Farbe mit einem Lösungsmittel oder mechanisch entfernt. Tapete wird eingeweicht und gereinigt. Danach wird eine gründliche Inspektion der Wand durchgeführt, bei der mit einem Hammer darauf geklopft wird. Alle dünnen Fragmente sollten entfernt und Risse in der Wand mit Montageschaum abgedichtet werden. Die Oberfläche wird erneut einem Schleifen unterzogen, wonach Staub von ihr entfernt wird.

Dann wird die Oberfläche mit einer Grundierung behandelt. Es ist besser, dies 2 Mal im Abstand von 4 Stunden zu tun. Ist eine Flächenbewehrung erforderlich, muss ein Bewehrungsnetz eingebaut werden. Das Produkt wird auf gewöhnlichen selbstschneidenden Schrauben um den Umfang und in der Mitte montiert. Beim Innenausbau ist diese Vorgehensweise oft nicht erforderlich.

Installation von Farbbaken

Bei diesen Produkten handelt es sich um vertikal gerichtete Metallprofile, die zum Verlegen von Putz auf einer Ebene erforderlich sind. Installationsanleitung:

- Die Installation beginnt an den gegenüberliegenden Enden der Wand. Sie ziehen sich um 30 cm von der Ecke zurück und zeichnen dann mit einer Wasserwaage eine vertikale Linie vom Boden bis zur Decke.

- Entlang dieser Linie, an der das erste Leuchtfeuer angebracht ist, werden mehrere Portionen der Lösung aufgetragen. Die fertige Struktur wird nach Ebene überprüft.

- Die gleichen Operationen werden für das gegenüberliegende Ende der Oberfläche ausgeführt.

- In den oberen und unteren Teil der installierten Baken werden sie entlang einer selbstschneidenden Schraube eingeschraubt, mit deren Hilfe zwei Nylonfäden gezogen werden. Der Abstand zwischen dem Faden und der Bake sollte nicht mehr als einen mm betragen.

- Unter den Fäden in einem Abstand von 1,5 Metern sind Leuchtfeuer entlang der gesamten Wand montiert.

- Am Ende werden alle Produkte entsprechend der Höhe des Gewindes nivelliert und auf die erforderliche Tiefe gepresst.

Woraus bestehen Pflaster?

Die Hauptbestandteile jeder Charge sind: Füllstoffe, Bindemittel und Flüssigkeit.

Betrachten wir, was sie sind.

Diese Methode eignet sich sehr gut für trockene und warme Orte, an denen ein sehr geringes Erdbebenrisiko besteht. Der Inhalt bezieht sich auf die Publikation „Technik und Baustoffe für Entwicklung“

Aufmerksamkeit! Dieser Artikel ist urheberrechtlich geschützt. Land ist der Baustoff, der sich in Ländern mit dem größten Wohnungsbedarf und geringeren Ressourcen durchsetzt, wie dies in den meisten Ländern Afrikas, des Nahen Ostens und Lateinamerikas der Fall ist

Es gibt mehr als 50 Millionen Grundstücke in China und Indien, derzeit lebt ein Drittel oder die Hälfte der Weltbevölkerung auf Grundstücken.

Füllstoff

Gereinigter Flussquarzsand kann in Container verpackt und an Endverbraucher geliefert werden

Am häufigsten ist Quarzflusssand. Der mittleren Fraktion sollte der Vorzug gegeben werden, da große Partikel schwer in der Arbeit sind und eine schlechte Haftung der Bestandteile des Putzes bewirken, während kleine besser für die Endbearbeitung von Dünnschichtputzen geeignet sind.

In Gegenden wie Europa wird die Erde kaum genutzt, obwohl es manchem Architekten wie Martin Rauch gibt, dass die Erde sein Hauptbaustoff ist. Im Allgemeinen gehört Land in vielen ländlichen Gebieten, in denen Wohn- und Landvermögen noch gepflegt wird, zur alltäglichen Landschaft.

Eigenschaften einer angemessenen Erde

Das Material ist nicht teuer, jedoch ist die Methodik und Koordination während des Bauprozesses unerlässlich. Eine beträchtliche Menge Land muss bewegt werden, und es ist ratsam, an einer gut entwässerten Esplanade zu arbeiten, um die Blöcke zu implementieren. Wünschenswerte Eigenschaften sind: Durchlässigkeit, Stabilität, Duktilität und Kohäsion, Kompaktheit, Dauerhaftigkeit und Abrieb.

Vor der Verwendung muss es durch ein 3 * 4-mm-Sieb gesiebt werden, um Schmutz, Steine und Erdverunreinigungen zu entfernen. Sie können ein geneigtes Sieb verwenden und mit einer Schaufel Sand darauf werfen. Nur eine reine Komponente ermöglicht es, eine homogene Masse zu erhalten und die Beschichtung beim Auftragen nicht zu beschädigen.

Binder

Sie haben die Funktion, die Komponenten zu einer homogenen Masse zu verbinden. Durch die Zugabe eines dieser Elemente: Zement, Baugips (Alabaster), Kalk oder Ton wird die Putzzusammensetzung viskos, lässt sich leicht und zuverlässig auf den Untergrund legen.

Die zu bestimmenden Haupttests werden wie folgt sein. Druckfestigkeit Geringe Feuchtigkeitsaufnahme Geringe Schwindung und Ausdehnung Hohe Abriebfestigkeit Verfügbarkeit Verfügbar. Zwischen den Ländern können wir unterscheiden. Bentonit oder weite Ländereien sind aufgrund der Schrumpfung und Ausdehnung, die aufgrund der vorhandenen Tonmenge auftreten kann, nicht geeignet. Sie können mit Kalk, Portlandzement oder puzzolanischem Material als Stabilisatoren stabilisiert werden. Kalk ist der häufigste Stabilisator in Lehmböden. Zement produziert Blöcke mit großem Widerstand. Ein Block oder eine Wand mit geeignetem Aussehen und großer Druckfestigkeit ist ideal, aber es können auch Blöcke mit hässlichem Aussehen verwendet werden.

- Graniterde eignet sich sehr gut für Erdarbeiten.

- Basaltländereien werden etwas schwieriger sein als der Vergleicher.

- Die Erde benötigt die Zugabe von Ton, Zement oder Kalk.

- Bodenrisse nach Regen können darauf hindeuten, dass es sich um ausgedehnten Boden handelt.

Die am besten geeigneten Dosen für den Boden sind.

Bestimmung der Tonqualität

Der Hauptindikator ist der Fettgehalt. Unterscheiden Sie zwischen öligem und magerem Ton. Der erste nimmt beim Trocknen erheblich an Volumen und Rissen ab, und der zweite bröckelt.

Ton ist ölig und dünn

Wir stellen gleich fest, dass es kein fest definiertes Verhältnis von Sand und Ton gibt, um eine gute Lösung zu erhalten. Die Anteile werden experimentell bestimmt, durch Auswahl in Abhängigkeit vom Fettgehalt der Rasse.

Der Fettgehalt von Tongestein kann auf folgende Weise bestimmt werden. Rollen Sie Tonkabel mit einer Dicke von 10–15 mm und einer Länge von 15–20 cm auf und wickeln Sie sie um eine Holzform mit einem Durchmesser von 50 mm. Wenn der Ton ölig ist, dehnt sich das Tourniquet allmählich aus, ohne dass Risse auftreten. Normal sorgt für eine sanfte Dehnung des Tourniquets und Brüche und erreicht eine Dicke von 15-20% des ursprünglichen Durchmessers.

Gestaltung und Auflösung von Kalksteinen

Die Kalksteinausfällung wird durch die Übergangsreaktion von Calciumbicarbonat, das nur in Lösung existiert, zu Carbonat, das nur im festen Zustand existiert, bestimmt; Ausfällung bzw. Auflösung von Calcit erfolgt nicht in Form von Ausfällungen, z.B. Halit NaCl durch Konzentrationsänderung, sondern durch eine chemische Reaktion

| Ca(HCO3)2 | CaCO3 ↓ + | H2O+ | CO2 |

| Calciumbicarbonat | Calcit | Wasser | Kohlendioxid |

Der Reaktionsverlauf wird durch den Löslichkeitsgrad von Kohlendioxid in Wasser bestimmt, und das Gleichgewicht verschiebt sich je nach Druck oder Temperatur in die eine oder andere Richtung.

Steigt die Umgebungstemperatur, verringert dies die Löslichkeit von Kohlendioxid im Wasser und damit von Calcit: Im Falle eines Strandes lagern sich Körnchen aus warmem Meer und Calcit ab, um Schichten und Korallenriffe zu bilden. In kalten Meeren sollen Meeresblasen die Calcit-Schalen mit einer Stoßschutzhülle überziehen und vor dem Verfall bewahren.

Beim Erhitzen bildet sich im Kessel ein Kalkstein, also auf der Spindel.

Das ist interessant: Die Wahl des Zements für Beton - wir lesen alle Nuancen

Putzmörtel vorbereiten

Nachdem wir den Untergrund untersucht haben, auf den die Baumischung aufgetragen wird, und den Ort der Anwendung (innerhalb des Hauses oder außerhalb), bestimmen wir die Zusammensetzung zum Verputzen der Wände.

Zementsand

Das Üblichste. Geeignet für den Innen- und Außenbereich auf allen Oberflächen (Gasblock, Ziegel, Beton, Gipskarton). Die Mischung wird aus Zement und Sand im Verhältnis 1:3 gebildet. Die Knetreihenfolge ist wie folgt:

Die Arbeitsschritte zur Herstellung von Zementputz werden vorgestellt: Wir füllen den trockenen Rückstand ein, mischen sie zusammen und formen die Mischung nach Zugabe von Wasser sorgfältig, bis sie fertig ist

- Nehmen Sie einen breiten Behälter und gießen Sie Sand und Zement hinein;

- Mischen Sie zuerst die trockenen Zutaten;

- Fügen Sie nach und nach Wasser hinzu und rühren Sie um, bis Sie eine dicke homogene Masse der gewünschten Konsistenz erhalten.

Die resultierende Lösung kann von drei Arten sein:

-

fettig

(überschüssiges Bindemittel). Bei dieser Zusammensetzung "reißt" der Putz; -

normal.

Es hat das optimale Verhältnis von Komponenten; -

schlank

(wenig Sand). Aus einem solchen Material wird die Beschichtung spröde und kurzlebig.

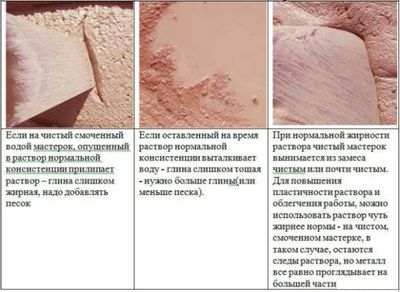

Sie können dies mit einem Master überprüfen. Bei erhöhtem Fettgehalt haftet die Mischung stark am Werkzeug, läuft vollständig ab - dünn, bedeckt mit einer dünnen Kruste - was Sie brauchen.

Eine solche Lösung härtet innerhalb einer Stunde aus, daher ist es besser, sie in kleinen Mengen zuzubereiten und das Kneten nach dem Training zu wiederholen.

«Um die Abbindezeit zu verlängern, können Sie der Lösung normales Geschirrspülmittel hinzufügen.

».

Granatwerfer

Diese Lösung hat eine gute Viskosität und Plastizität und ist für jeden Untergrund geeignet, sogar für Holz. Aber er hat einen Nachteil. Dieses Finish ist nicht dauerhaft und wird nicht für Arbeiten im Freien verwendet (nimmt Feuchtigkeit auf)

Es besteht aus einem Teil Kalkmörtel und 3 Teilen Sand. Beim Arbeiten mit Kalk muss dieser, wie oben erwähnt, abgeschreckt werden und es wird eine bereits gekühlte Komponente in der Mischung verwendet. Sand wird dem Kalkmörtel in kleinen Portionen zugesetzt und gründlich gemischt. Die Zugabe des Füllstoffs wird fortgesetzt, bis die Salzlösung mit dem gewünschten Fettgehalt erhalten wird.

„Denken Sie bei der Verwendung dieser Art von Finish daran, dass es langsam abbindet“

Zement-Kalk-Zusammensetzung

Zement verleiht dem Kalkmörtel Festigkeit. Eine solche Beschichtung wird bereits zum Verputzen von Außenwänden verwendet.

Rezeptverhältnis: 3-5 Teile Sandmischung und 1 Teil Kalkmörtel werden zu 1 Teil Trockenzement gegeben.

Ein solcher Zement-Kalk-Putz erlangt seine Festigkeit erst nach zwei bis drei Tagen.

Kalk-Gips-Mischung

Die Zugabe von Baugips hilft, die Abbindezeit der Kalkzusammensetzung zu beschleunigen. Verbesserter Putz eignet sich für die Endbearbeitung im Haus. Es ist plastisch, hat eine gute Viskosität und ermöglicht es Ihnen, mit einer dünnen Deckschicht zu arbeiten.

Verarbeitungsfertiger Kalk-Gipsputz

Zur Vorbereitung nehmen wir einen sauberen Baueimer, gießen Wasser ein, gießen langsam unter ständigem Rühren eine Gipszusammensetzung in einen dünnen Strahl hinein, kneten alles, bis sich die Trockenmasse vollständig aufgelöst hat und die Flüssigkeit zu einer cremigen Masse eindickt. Limettenpaste hinzufügen. Im Verhältnis: zu einem Anteil Gipstrockenmasse drei Teile vorgefertigter Kalkleim. Sie sollten eine homogene dicke Konsistenz erhalten.

Eine solche Lösung muss schnell verbraucht werden, da die Abbindezeit bis zu 5 Minuten beträgt und in einer halben Stunde vollständig aushärtet.

Bei Zugabe von verdünntem Holzleim (2/5) verlängert sich die Anwendungsdauer. Für 10 Liter der fertigen Mischung 50-70 gr. Kleber.

Lehmputze

Reiner Lehmmörtel wird im gleichen Verhältnis wie Kalkmörtel aus Sand und Lehm hergestellt. Aber an sich ist es keine dauerhafte Beschichtung und daher werden Additive darin eingebracht.

„Vor der Verwendung sollte trockener Ton mit Wasser zu einer dicken Masse eingeweicht werden. Wir bekommen die Ausgabe - Tonteig.

Bei Zugabe von Gips (0,25) zu einer Komponente Lehmteig und drei bis fünf Teilen Sand entsteht Gips-Lehm-Putz.

Ein Teil Tonteig, 0,2 Teile Zement und drei bis fünf Teile Sand sind Zement-Ton.

Ein Teil Ton, 0,3-0,5 Teile Kalkteig und drei bis fünf Teile Sand sind Kalk-Ton.

Zuerst werden die Bindemittel gemischt und dann der Füllstoff portionsweise zugegeben. Die Bereitschaft wird durch den Grad des Fettgehalts bestimmt.

Bevor wir den Ofen mit Lehmmörtel verputzen, stellen wir die Höhe der Leuchtfeuer ein, um die Oberfläche zu nivellieren

Wie Sie sehen, ist es nicht schwierig, selbst eine Lösung zum Verputzen von Wänden vorzubereiten. Einfache und erschwingliche Zutaten finden Sie in jedem Geschäft. Das spart bis zu 30 % der Putzkosten durch den Ersatz von Fertigbaumischungen.

Landesangelegenheiten

Es verbessert die Qualität der Lösung um ein Vielfaches und macht sie widerstandsfähig gegen erhebliche mechanische Beanspruchung, Eindringen von Feuchtigkeit und atmosphärische Einwirkungen. Der Festigkeitsgrad des Materials hängt von der Zementmarke M50, M100, M200, M300 usw. ab. Die Zahl bedeutet die maximal zulässige Druckbelastung in kg / cm2. Vollständige Trockenzeit 3-4 Wochen.

Kalk-Ton. Mineral natürlichen Ursprungs erhöht die adstringierenden Eigenschaften der Mischung. Verleiht ihm Plastizität, Feuchtigkeitsbeständigkeit, Klebrigkeit.

Ein hohes Maß an Plastizität ermöglicht die Endbearbeitung gekrümmter Oberflächen beliebiger Komplexität, ohne dass nach vollständiger Trocknung kleine Risse auftreten.

Kalk-Gips.

Der Hauptvorteil des Mörtels ist das schnelle Abbinden und Aushärten. Wird für kleinere Endarbeiten verwendet, ist feuchtigkeitsanfällig und hat eine geringe Festigkeit.

Wichtig! Gips kann aufgrund seiner Unverträglichkeit mit Zement nicht Zement-Kalk-Zusammensetzungen zugesetzt werden, um die Trocknungszeit zu verkürzen

Löschen

Um eine Haftmasse für Mauerwerk oder Putz herzustellen, müssen Sie gelöschten Kalk und Sand verwenden. Wichtig ist die richtige Dämpfung. Andernfalls kann keine Qualitätslösung hergestellt werden. Für dieses Verfahren wird ein spezieller Behälter verwendet, in den Wasser nach und nach in kleinen Portionen über den Kalk gegossen wird. Ein unsachgemäßes Löschen des Kalkes beeinträchtigt den Estrich.

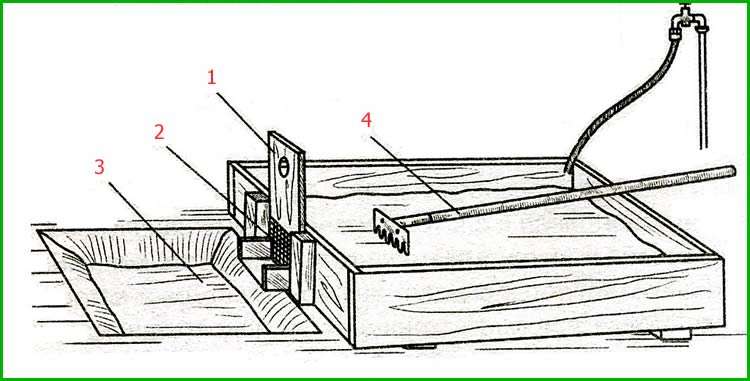

Die zum Löschen benötigte Zeit ist oft direkt auf der Verpackung angegeben. Kalk wird von 7 Minuten bis zu einer halben Stunde abgeschreckt (Zeit bis zum Erlöschen der thermischen Reaktion). Vollständiges Aussterben - 24-36 Stunden. Für dieses Verfahren benötigen Sie eine Atemschutzmaske, Handschuhe und enge Kleidung: Branntkalk ist eine ätzende Substanz. Zum Löschen stellen sie ein spezielles Gerät her, es sieht so aus:

Kreativbox: 1 - Ventil, 2 - Sieb, 3 - Kreativgrube, 4 - Rechen

Links in der Abbildung befindet sich ein Wasserversorgungshahn. Aber unter handwerklichen Bedingungen wird nur eine Kiste oder ein Metallbehälter verwendet, der in ein etwa 1 Meter tiefes Loch getaucht wird. Der Arbeitsablauf ist einfach:

- Gießen Sie das Baumaterial in den Behälter.

- Gießen Sie kaltes Wasser im Verhältnis von 1 Liter pro 1 kg (2 Liter pro 1 kg zum Tünchen von Wänden und Decken).

- Rühren Sie die resultierende Mischung jedes Mal um, wenn der Dampf reduziert wird.

Irgendwann hört die chemische Reaktion vollständig auf. Danach wird Kalk durch ein Sieb geleitet (siehe Grafik oben). Jetzt wird es für Mauerwerk mindestens 2 Wochen und für Putz 30 Tage oder länger aufbewahrt.

Foto: Chemische Reaktion beim Kalklöschen. Der Prozess wird in der Datscha durchgeführt.