Rohroberflächenvorbereitung und Lackierung

Vor der Verwendung von Emaille für verzinktes Blech wird ein Härter hinzugefügt und gründlich gemischt.

Die Oberfläche muss vor dem Lackieren vorbereitet werden. Fett muss von den Rohren entfernt werden, das sich besonders in der Küche darauf bilden kann.

Zur Entfernung von Fett werden organische Lösungsmittel, wasserlösliche Spezialwaschmittel oder eine dafür vorgesehene Emulsion verwendet. Insbesondere zum Entfetten können Sie "Chistomet-C" verwenden.

Vor dem Lackieren von Kaltwasserrohren kann es zu Problemen mit der Bildung von Kondenswasser auf ihrer Oberfläche kommen.

Dies geschieht, wenn ihre Temperatur niedriger ist als die Temperatur der umgebenden Luft, dh wenn sich Wasser an ihnen entlang bewegt und sie ständig gekühlt werden. Die Ursache muss beseitigt werden. Irgendwo muss ein Leck sein, vielleicht in einem der Wasserhähne oder in der Toilettenschüssel.

Mit Farbe wie Tsikrol können Sie bei Raumtemperatur arbeiten. Der Farbverbrauch beträgt 0,3 kg/m2.

Es ist leicht zu berechnen, dass für ein Zollrohr mit einer Länge von 10 m und einer Oberfläche von ungefähr 1 m2 300 g Farbe benötigt werden. Um eine gute Färbung zu gewährleisten, wird Cyclol mit Butylacetat oder Lösungsmittel P646 verdünnt. Wenn die Raumtemperatur nicht weniger als 20 ° C beträgt, trocknet die Farbe nach 12, maximal nach 18 Stunden.

Die Oberflächenvorbereitung für Edelstahl-Email ist die gleiche wie für Cyclol.

Schweißstellen sollten mit Phosphorgrundierung vorgrundiert werden. Lackiert in 2-3 Schichten. Die Trocknungszeit der Schicht beträgt 30 Minuten.

Die Gesamttrocknungszeit beträgt nicht mehr als 2 Stunden.Bei einer Schichtdicke von 25-30 Mikron beträgt der Verbrauch an Emaille pro 1 Schicht 180 g/m2. Verdünnen Sie den Lack mit organischen Lösungsmitteln R-4, R-4A oder Lösungsmittel.

Die Oberflächenvorbereitung für Silverl ist die gleiche wie für Cyclol, es wird jedoch empfohlen, die Oberfläche vor dem Lackieren mit einer Phosphorgrundierung zu grundieren und die Farbe in zwei Schichten aufzutragen. Eine zweite Schicht wird aufgetragen, nachdem die vorherige Schicht vollständig getrocknet ist, was bei einer Umgebungstemperatur von 20 ° C nicht länger als 3 Stunden dauert.

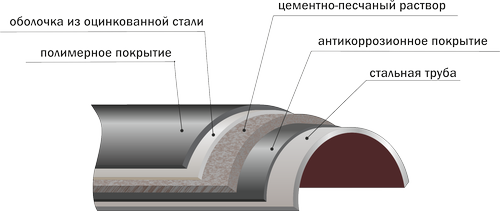

Um die Lebensdauer von VGP-Anlagen zu erhöhen, sollten diese lackiert werden.

Dies ist besonders nützlich für diejenigen, deren Innenfläche die gleiche Beschichtung hat. Ist die Innenfläche nicht beschichtet, erhöht die Außenbeschichtung die Lebensdauer nicht, da die VGP-Anlagen von innen rosten. Es ist genug Sauerstoff im Wasser.

Teilen Sie diesen hilfreichen Artikel:

Noch ein paar Tipps

Damit Ihnen Heizbatterien viele Jahre dienen können, müssen Sie sich um sie kümmern. Für eine maximale Wärmeableitung sollten Heizkörper sauber gehalten werden. Ein einfaches Abwischen von Staub von der Oberfläche von Rohrleitungen und Heizkörpern ermöglicht es Ihnen, sie viele Jahre lang aufzubewahren. In der Küche befindliche Batterien sollten regelmäßig mit speziellen Reinigungsmitteln abgewischt werden, die Fett von der Oberfläche entfernen. In einer nicht erhitzten Zeit wird empfohlen, die Batterien mindestens einmal mit Wasser zu spülen, wodurch Staub und Schmutz von schwer zugänglichen Stellen entfernt werden.

Nach Ende der Heizperiode sollten Heizkörper und Heizungsrohre sorgfältig kontrolliert werden. Auf ihrer Oberfläche sollten keine Spuren von Rost und Spänen vorhanden sein. Wenn es welche gibt, dann solltest du sie loswerden. Solche einfachen Verfahren werden Ihre Rohre viele Jahre lang retten und ihre Zuverlässigkeit und Langlebigkeit gewährleisten.

Bevor Sie Batterien lackieren, studieren Sie sorgfältig die Technologie, mit der das Lackieren durchgeführt werden sollte. Dadurch werden nicht nur der Heizkörper und die Rohrleitung korrekt lackiert, sondern auch die Zuverlässigkeit und das attraktive Erscheinungsbild der Oberfläche gewährleistet.

Feinheiten des Verarbeitungsprozesses

Das Auftragen von Erde auf Metallrohre und Heizkörper ist ähnlich wie bei anderen Oberflächen, hat aber bestimmte Eigenschaften:

- Die Oberfläche wird gründlich von einer Schicht veralteter Farbe und Rost auf Hochglanz gereinigt. Zu diesem Zweck ist es besser, Metallbürsten zu verwenden. Zum Reinigen unzugänglicher Stellen von Heizkörpern können Sie Metallbürsten nehmen.

- Wenn die Schicht der veralteten Farbe schlecht abgeht, muss eine spezielle Weichmacherlösung verwendet werden, die auf Rohre und Heizkörper aufgetragen und mit einer Folie bedeckt wird. Nach einer kurzen Wartezeit können die überstehenden Schichten einfach mit einem Spachtel entfernt werden.

- Dann muss der Arbeitsbereich mit einem „Schleifpapier“ perfekt gereinigt werden, indem die Körnung allmählich zu einer viel kleineren geändert wird und das Metall glänzend und glatt wird.

- Waschen und trocknen lassen.

- Getrocknete Produkte mit Testbenzin oder einem anderen geeigneten Entfettungsmittel behandeln und trocknen.

Der nächste Schritt besteht darin, mit dem Auftragen der Grundierungsmischung zu beginnen. Je nach Größe der Oberfläche und Zusammensetzung der Grundierung wird diese aufgetragen:

- Mit dem Pinsel. Die Bürste sorgt für ein detaillierteres Finish auf schlechten Oberflächen, aber auf großen flachen Flächen (z. B. dünne lange Rohre) dauert es lange, damit zu arbeiten, und der Materialverbrauch ist hoch.

- Rollen in verschiedenen Größen. Die Verwendung kleiner Walzen auf kleineren Flächen reduziert den Verbrauch an Schutzmasse erheblich.

- Spritzpistole.

Die Grundierung erfolgt in mehreren Schichten. Die erste wird sehr dünn aufgetragen und füllt kleine Unebenheiten und Risse.

Nach dem Aushärten werden je nach Bedarf 1-3 weitere Schichten hinzugefügt. Der Verbrauch der Grundierungsmischung nimmt mit jeder neuen Schicht ab.

Der Verarbeitungsprozess wird am besten an Produkten bei Haustemperatur durchgeführt. Heizbatterien sollten für eine gewisse Zeit abgeschaltet werden. Dies ergibt die gleiche Trocknung, verbessert die Qualität der Arbeit und reduziert den Verbrauch der Grundierungsmischung.

Auf einer so veredelten Oberfläche liegen Lacke mit dekorativem Effekt sehr gleichmäßig, ohne Schlieren und Schlieren, schützen das Rohr vor Feuchtigkeit und Temperaturschwankungen und verlängern seine Lebensdauer erheblich. Wenn Sie sich die Zeit nehmen und alle Verarbeitungsschritte vor dem Lackieren korrekt durchführen, müssen die Wasserzählerbaugruppe und die Heizungsanlage lange nicht ausgetauscht werden.

Eine Rohrgrundierung ist ein sehr wichtiger Verarbeitungsschritt, der es ermöglicht, die spätere Beschichtung perfekt zu fixieren und einen Rostschutz zu gewährleisten. Die Grundierungsmischung wird je nach Verwendungszweck des Rohrs ausgewählt, sei es ein Heizkörper oder eine Gasleitung.

Werkzeuge und Materialien zum Lackieren von Heizkörpern

Um Heizkörper zu lackieren, benötigen Sie folgendes Inventar:

- Färbezusammensetzung einer geeigneten Farbe;

- geeigneter Boden;

- Lösungsmittel;

- Bürsten mit geradem und gebogenem Griff;

- Papier oder Polyethylen zum Schutz des Bodenbelags;

- Respirator;

- Brille;

- Handschuhe.

Das ist interessant: Grundierung für die Wände von Bad und Badewanne – wir beschreiben der Reihe nach

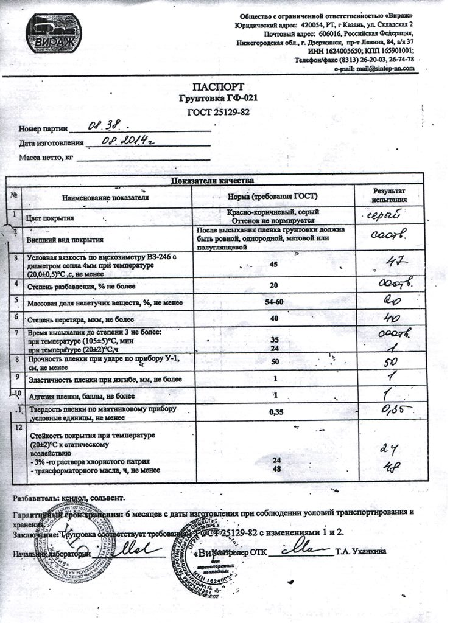

Boden gf 021 21. Eigenschaften, Anwendungserfahrung, Bewertung. Grundierung

Preis. Zunächst hielt ich diese Erde für einen preiswerten Ersatz für importierte Universalerden, die 2009 stark im Preis gestiegen waren. Soil GF 21 zeigte seine hohe Qualität, und ich begann, es überall zu verwenden.

Relativ harmlos. Der Boden kann in einem gut belüfteten Bereich ohne besondere Schutzausrüstung bearbeitet werden.

Der Verdünner ist Testbenzin. Verfügbare, nicht sehr giftige, kostengünstige Chemikalie.

Der Boden ist sehr haltbar. Nach dem Trocknen nutzt es sich überhaupt nicht ab, genau wie Emaille. Ich habe damit versuchsweise den Griff eines Vorschlaghammers bemalt. Seit zwei Jahren wurde der Boden nicht ausradiert.

Auf diese Grundierung passen fast alle Alkyd-, Acryl-, Latex-, Nitro- und Lackfarben, Universalkleber, PVA-Kleber, Tapetenkleber sowie Acryl- und Acrylspachtel, z. B. Acryl-Universalspachtel. Die mit dieser Grundierung verputzte Wand wurde mit Stärkeleim tapeziert. Hat perfekt geklebt und hält immer noch (schon ein Jahr).

Gebrauchte Grundierung GF-21 zum Grundieren von Knoten. War mit dem Ergebnis zufrieden.Drei Jahre lang zeigten sich die Knoten nicht.

Obwohl diese Grundierung als Grundierung für Metall positioniert ist, passt sie gut auf Kunststoff, laminierte Oberflächen, Beton, Putz, Holz, Spanplatten, Faserplatten, zuvor mit fast jeder Farbe und Emaille gestrichene Oberflächen.

Beachten Sie, dass die Grundierung zum Auftragen auf Metall beim anschließenden Lackieren mit Alkydfarben und Lacken vorgesehen ist. Die Verwendung für andere Zwecke ist nicht standardmäßig. Daher kann niemand garantieren, dass es anwendbar ist. Probieren Sie es zuerst an einem kleinen Stück Stoff aus.

Versehentlich hinterlassene Tropfen und Schmutzflecken können auch nach vollständiger Trocknung mit R-4-Lösungsmittel abgewaschen werden. Wir können den Pinsel auch mit diesem Lösungsmittel waschen, auch wenn er vollständig trocken ist.

Die Eigenschaften des Primers ermöglichen das Auftragen bei niedrigen, sogar negativen Temperaturen. Und obwohl es in der Kälte sehr schlecht aufgetragen wird und trocknet, kann man im Extremfall sogar bei minus 20 malen. Ich habe es versucht - es hat funktioniert.

Nachteile der Erde GF 21 (GF-21)

Das Aufstehen dauert lange. Herstellerangaben, dass die Grundierung GF 021 bei einer Temperatur von 15 Grad in zwei Stunden austrocknet, entsprechen nicht der Realität.

Einige Farben kräuseln sich bei Kontakt mit dieser Grundierung, wenn die Grundierung GF-21 nicht vollständig getrocknet ist.

Testbenzin ist eine brennbare und gesundheitsschädliche Substanz, wenn auch von geringem Gefahrengrad. Informieren Sie sich über den Umgang mit brennbaren und giftigen Flüssigkeiten im Haushalt. In jedem Fall sollte der Raum gut gelüftet werden, bis die Erde vollständig trocken ist.

Grundierung GF 21 dringt nicht tief in das aufgetragene Material ein und kann nicht zum Fixieren von bröckelnden und losen Materialien verwendet werden. Verwenden Sie dazu durchdringende Acrylgrundierungen.

Aus unbekannten Gründen ist es sehr schwierig, weiße GF-21-Grundierung in Russland zu kaufen. Kollegen sagen, dass es in der Ukraine eine ganze Reihe von Grundierungen GF 021 gibt - grau, rot, weiß, farblos. Der Preis hängt nicht von der Farbe ab. Es ist sehr schwierig, Weiß bei uns zu kaufen. Verkäufer verlangen dafür doppelt so viel wie für Grau oder Rotbraun. Die Kosten seiner Herstellung hängen nicht von der Farbe ab, was bedeutet, dass der Preis nicht davon abhängen sollte. Kaufen Sie die Grundierung GF 021 unabhängig von der Farbe nicht für mehr als 1.500 Rubel pro 20 Liter. Wir werden Gierige und Krämer nicht ermutigen. Ich habe einen zuverlässigen Anbieter von Weißerde, falls jemand Interesse hat, anschreiben, ich werfe die Adresse weg. Aber sein Grund ist eher farblos als weiß.

Wenn Sie die Grundierung mit einer Rolle oder einem Pinsel auftragen, ist eine vollständige Reinigung nach der Verarbeitung der Grundierung nicht möglich. Also lagern wir sie eingewickelt in einen mit Waschbenzin angefeuchteten Lappen und wickeln ihn darüber sehr sorgfältig mit Polyethylen ein, um den Luftzugang auszuschließen, damit der Lappen und das Werkzeug nicht austrocknen. Aber Sie können es immer noch nur ein paar Tage so aufbewahren. Wie die Erfahrung gezeigt hat, trocknen sie immer noch in einer Woche aus. Die Bürste kann mit P-4-Lösungsmittel gewaschen werden, und die Mattierung auf der Walze muss ersetzt werden.

Eine Benetzung einer noch nicht vollständig auf der Oberfläche verklebten Baubandage aus Kunststoffvlies ist mit dieser Grundierung nicht möglich. Der Verband dehnt sich und bläst.

Zusammenfassung

Ich verwende diese Grundierung überall dort, wo es notwendig ist zu grundieren, ohne die Oberfläche zu imprägnieren. Das Endergebnis ist sehr zufrieden. Der Boden ersetzte erfolgreich importierte Analoga, als ihre Preise stiegen.

(Mehr oben)

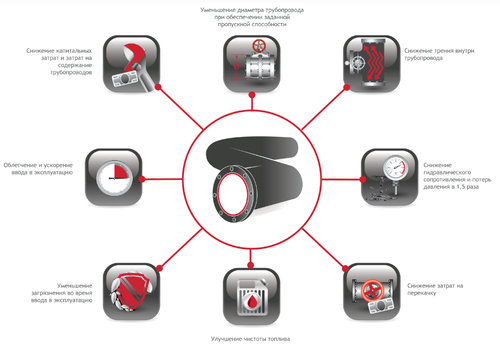

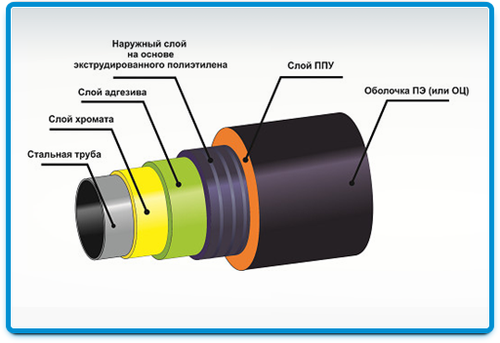

Merkmale der Verwendung einer Schutzbeschichtung Urizol

Stahlrohre mit Korrosionsschutzbeschichtung Urizol werden am häufigsten in Pipelines verwendet, die für den Transport von Öl und seinen Derivaten, Erdgas, bestimmt sind. Die Komposition verarbeitet notwendigerweise alle Elemente: Knoten, Armaturen, Verbindungsdetails. Die Urizol-Behandlung hilft, Systemelemente vor verschiedenen Arten von Korrosion zu schützen – atmosphärisch und unterirdisch.

Der eindeutige Vorteil dieser Schutzzusammensetzung ist die einfache Anwendung.Zur Behandlung von Rohrelementen wird ein spezielles Sprühgerät verwendet, und sobald die Substanz auf die Metalloberfläche trifft, beginnt eine chemische Reaktion, wodurch sich auf dem Metall eine ausreichend dicke und zuverlässige Schutzschicht bildet.

Die obligatorische Korrosionsschutzbehandlung von Rohrleitungsteilen ist in SNiP 2.03.11-85 vorgeschrieben.

Wie wird der Korrosionsschutzbehandlungsprozess durchgeführt?

Zunächst stellen wir fest, dass die Korrosionsschutzbehandlung von Rohroberflächen keine leichte Aufgabe ist und die Einhaltung vieler Nuancen erfordert. Die Arbeitsvorbereitung beginnt mit einer Sichtprüfung aller Elemente der Anlage, die mit einer Schutzmasse beschichtet werden müssen.

Aufmerksamkeit! Der Zustand von Rohren und anderen vor Rost zu schützenden Elementen sollte ausschließlich von Fachleuten beurteilt werden. Fachleute werden das Ausmaß der Beschädigung der Oberfläche genau bestimmen und einen Kostenvoranschlag für die Arbeit und den Kauf der erforderlichen Materialien erstellen.

Bei der Auswahl einer Korrosionsschutzzusammensetzung gehen Spezialisten von vielen Faktoren aus: dem Temperaturregime, bei dem das System betrieben wird, dem Material für die Herstellung von Elementen, den Besonderheiten der Verwendung der Rohrleitung.

Vor dem direkten Auftragen der Zusammensetzung auf die Oberfläche muss diese sorgfältig gereinigt werden. Alle Arten von Schmutz, alte Farbe müssen davon entfernt werden. Als nächstes wird die Oberfläche der behandelten Struktur mit einem speziellen Lösungsmittel auf Kohlenwasserstoffbasis entfettet.

Als nächstes fahren Sie mit der Verarbeitung der Schutzzusammensetzung fort. Unterschiedliche Zusammensetzungen werden unter unterschiedlichen Bedingungen aufgetragen und auch unmittelbar vor dem Auftragen in den richtigen Anteilen zubereitet. Die Schutzschicht wird in mehreren Schichten aufgetragen, und gleichzeitig muss jede vorherige Schicht der Beschichtung trocknen.

Nachdem die erforderliche Anzahl von Schichten aufgetragen wurde, wird eine Kontrollinspektion der Rohrleitung und ihrer Elemente durchgeführt. Um die Qualität der geleisteten Arbeit zu bestimmen, wird eine spezielle Ausrüstung verwendet (Foto) und bei der Inspektion wird ein Akt erstellt, der die Ausführung der Arbeit bestätigt.

Temperaturbereiche

Ab welcher Temperatur ist der Einsatz von speziellen, hitzebeständigen Primern erforderlich? Lassen Sie uns die Beschichtungsanforderungen für verschiedene Betriebstemperaturen analysieren.

Dieser Temperaturbereich umfasst insbesondere Elemente autonomer Heizsysteme. Typisch für sie ist der Temperaturunterschied zwischen Vor- und Rücklauf von 70/50 °C, was auf der Oberfläche von Heizgeräten nicht mehr als +60 °C ergibt.

Bei Temperaturen von 0 bis +60 können Allzwecklacke und Grundierungen bedenkenlos verwendet werden. Abhängig von der Lackiertechnologie (dh bei hochwertiger Reinigung der Oberfläche und der Konformität des Bodens mit der Art des Farb- und Lackmaterials) müssen Sie keine Angst vor Delamination oder Verblassen der Farbe haben.

Allzweckfarben können in einem autonomen Heizkreislauf verwendet werden.

Der einzige signifikante Unterschied zum vorherigen Szenario ist die Notwendigkeit, Farben mit persistenten Pigmenten zu verwenden. Bindemittel und Grundierung bleiben wie bisher: Alle gängigen Lacksorten vertragen längeres Erhitzen ohne Zerstörung.

Praktische Konsequenz: billig und weit verbreitet GF-021 ist eine durchaus geeignete Grundierung für Heizkörper sowohl in autonomen Heizkreisen als auch in Zentralheizungsanlagen.

Und hier kommt die Sternstunde hitzebeständiger Böden. Wenn die Gebrauchsanweisung für temperaturbeständige Lackmaterialien einen Hinweis auf die Notwendigkeit einer Grundierung enthält, müssen Sie spezielle Mischungen auswählen, die eine längere Erwärmung vertragen und ihre Eigenschaften über den gesamten Betriebstemperaturbereich beibehalten.

Über 300C

Alle Farben, die für Temperaturen über +300 Grad bestimmt sind, werden ohne vorherige Grundierung direkt auf eine gereinigte und entfettete Oberfläche aufgetragen. Eine Schmutzschicht bei solchen Temperaturen erhöht nur die Wahrscheinlichkeit einer Delaminierung der Beschichtung.

Besonders hitzebeständige Lacke werden direkt auf die Metallbasis aufgetragen.

Nuance: Wir sprechen von Metalloberflächen. Bei höheren Temperaturen werden auch verstärkende Grundierungen für Putze oder Kitte für gemauerte Kamine und Öfen eingesetzt.

Die Hauptbestandteile der Grundierung GF 021

Die Basis für die Herstellung des Grundierungsmaterials GF 021 ist Alkydharz, genauer gesagt ein Phthalsäurelack, der eine unübertroffene Haftfähigkeit auf fast allen trockenen Oberflächen besitzt. Die Zusammensetzung des Grundierungsmaterials enthält neben Phthalsäurelack spezielle Zusätze:

- Trockenmittel und Korrosionsschutzadditive. Am häufigsten handelt es sich um Phosphorsäure und Holzverarbeitungsprodukte;

- Als Pigment werden mehrere Metalloxide verwendet, darunter Eisenoxid und Zinkoxid. Diesen Pulvern und Additiven verdankt die rotbraune Grundierung gf 021 ihre Farbe;

- Verdünner und Lösungsmittel. Bei der Vorbereitung des Primers GF 021 für die Anwendung muss die Viskosität des Materials angepasst werden, sodass der Hersteller die Zugabe von nicht mehr als 20% des Lösungsmittels P649 oder P650 zulässt.

Unter industriellen Bedingungen wird ein Primerlösungsmittel G 021 hergestellt, indem ein Lösungsmittel oder Xylol mit Testbenzin im Verhältnis 50:50 gemischt wird. Bei längerer Lagerung blättert die Grundierung wie jeder Lack in Schichten ab und es bildet sich ein dünner Lackfilm auf der Oberfläche. Es kann für Hilfsarbeiten verwendet werden, zum Beispiel zum Grundieren von Gartengeräten. Der Film wird in einen sauberen, trockenen Behälter gebracht und mit einer kleinen Menge P649 versetzt. Es wird nicht empfohlen, solches Material zum Grundieren der Oberflächen kritischer Metallteile zu verwenden.

Wichtig! Es ist erwähnenswert, dass die Originalgrundierung G 021 nur in einer Farbe, rotbraun, erhältlich ist

Alle anderen Farben, grau oder weiß, werden verwendet, um ein Analogon der Grundierung G 021 herzustellen.In solchen Materialien werden anstelle des ursprünglichen Phthalsäurelacks Petroleumpolymerlacke und trocknende Öle verwendet. Abgesehen von der Farbe ist es fast unmöglich, zwei unterschiedliche Materialien unter demselben Index G 021 zu unterscheiden, daher kann die Originalität nur auf der Grundlage eines Konformitätszertifikats für die Grundierung GF 021 bestätigt werden.

Entwickler und Hersteller des Primermaterials müssen in den entsprechenden Spalten des Dokuments erscheinen. Auf Wunsch kann das Zertifikat für die Grundierung GF 021 von der Seite heruntergeladen und auf Echtheit überprüft werden. Sie können auch die Grundierung G 021 grau verwenden, aber theoretisch hat sie keine Korrosionsschutzeigenschaften und keine Oxidationsbeständigkeit wie eine rotbraune Grundierung.

Das ist interessant: Merkmale und Regeln zum Auftragen des Primers GF-0119

Temperaturnormen

Die nächste Frage, die sich bei Verbrauchern stellt, lautet: Unter welchen Temperaturbedingungen werden hitzebeständige Grundierungen verwendet, damit sie ihre Eigenschaften nicht verlieren? In diesem Fall ist es notwendig, sich mit den Anforderungen vertraut zu machen, die beim Lackieren von Oberflächen mit unterschiedlichen Temperaturbedingungen auftreten:

Temperaturindikatoren überschreiten 600 ° C nicht. Nach allen Maßstäben ist diese Temperatur Objekten eigen, die bei der Anordnung einer autonomen Heizung verwendet werden. Zulässige Abweichungen im Temperaturbereich von Heizkörpern reichen von 500 bis 700 °C. In diesem Fall darf eine herkömmliche Grundierung verwendet werden, die keine Hitzebeständigkeitseigenschaft aufweist. Gleichzeitig sollten Sie keine Angst haben, dass später solche Mängel wie Ausbrennen und Ablösen des Lacks auftreten.

Anwärmgeräte bis 1000°C. In diesen Fällen können auch Materialien verwendet werden, die sich nicht durch besondere thermische Eigenschaften unterscheiden.

Aber bei der Auswahl einer Farbe achten wir auf den Stabilitätsgrad der Pigmente. Bei dieser Temperatur ist ein Ausbrennen der Farbe möglich.

Über 1000°С bis 3000°С

Bei solchen Temperaturen sollte man sich Gedanken über die Eigenschaften des Materials in Bezug auf die thermische Stabilität machen.Vor allem, wenn die Notwendigkeit der Grundierung in den Anweisungen für die Farbzusammensetzung angegeben ist. Gleichzeitig muss genau die Grundierung gekauft werden, die ihre Eigenschaften nicht verliert, wenn die Oberfläche auf 3000 ° C erhitzt wird.

Die Temperatur übersteigt 3000°C. Unter solchen Bedingungen werden spezielle Pigmente verwendet, die speziell für solche Bedingungen angepasst sind. In diesem Fall kann die Verwendung einer Grundierung die Situation beeinträchtigen. Bei dieser Arbeitsweise kann die aufgetragene Primerschicht ein Abplatzen des Lacks hervorrufen.

Die Wahl des hitzebeständigen Primers hängt von der Erwärmungstemperatur des zu lackierenden Produkts ab.

Beliebte Marken von Verbindungen

Die Herstellung von Rohren mit Korrosionsschutzbeschichtung ist die Haupttätigkeit vieler moderner Industrieunternehmen. Für die Schutzbehandlung von Produkten verwenden Hersteller eine Vielzahl von Zusammensetzungen. Lernen wir die beliebtesten Marken kennen:

- "Nerzhamet" ist ein spezieller Korrosionsschutzlack, der auf saubere Oberflächen neu hergestellter Produkte aufgetragen wird, aber es ist auch möglich, die Substanz bei der Reparatur von Rohrleitungen zu verwenden und bereits mit Rost bedeckte Elemente zu behandeln;

- "Nerzhaluks" - diese Farbzusammensetzung wird von Fachleuten für eine hohe Haftung und die Möglichkeit der Anwendung auf verschiedenen Oberflächen geschätzt. So können beispielsweise Aluminium-, Messing-, Titan-, Kupfer- und Zinkoberflächen behandelt werden;

- Farbe "Cycrol" wird für die Verarbeitung von Rohren aus verzinktem Stahl verwendet;

- Die Zusammensetzung mit dem Namen "Phosphorgrunt" wird bei der Korrosionsschutzbehandlung von Produkten aus Eisen- und Nichteisenmetallen verwendet.

Es gibt auch Verbindungen mit Silber, Kunststoff, Modifikatoren, die Rost umwandeln.

Für die Schutzbehandlung von Rohrleitungselementen werden häufiger folgende Zusammensetzungen verwendet: Nerzhakhim, Polyurethol, Epostat, Zinconol und Urizol. Lassen Sie uns näher auf die Vorteile der letztgenannten Art des Korrosionsschutzes eingehen.

Analyse von Marktangeboten

Was sind hitzebeständige Böden? Schauen wir uns beispielhaft einige Angebote des modernen Marktes an.

Hitzebeständige Alkydgrundierung wird gemäß TU-2312-030-00206919-2002 hergestellt und ist eine Suspension von Pigmenten, Antioxidantien und Tensiden in Glyptallack.

Was kann über seine Eigenschaften und Merkmale gesagt werden?

- Die Grundierung ist für Stahl-, Magnesium- und Aluminiumoberflächen konzipiert. Insbesondere wird GF-031 in der zivilen Luftfahrt eingesetzt – zum Auftragen von Beschichtungen auf Flugzeugkarosserien.

- Die maximale Betriebstemperatur beträgt +200C.

Kurios: Die Zurückhaltung gegenüber der zivilen Flugzeugindustrie kommt nicht von ungefähr. Die Außenhaut des Abfangjägers wird bei einer Geschwindigkeit von etwa 2,5 m (2,5-mal schneller als die Schallgeschwindigkeit) aufgrund der Reibung mit der Luft auf 300 bis 500 Grad erhitzt.

- Lösungsmittel - Lösungsmittel; es verdünnt auch den Boden während des Eindickens.

- Das Auftragungsverfahren erfolgt durch Sprühen oder unter Verwendung eines handgehaltenen Malwerkzeugs.

- Die Dicke einer einschichtigen Beschichtung nach dem Trocknen sollte 15-20 Mikrometer betragen. Der Primerverbrauch pro Schicht beträgt 60-80 g/m2.

- TU legt die Farbe der aufgetragenen Pigmente fest. Hergestellt nach den Spezifikationen GF-031 - gelb.

Phosphosol

Der Name ist ein Warenzeichen der Moskauer Firma KrasCo. Wie Sie sich denken können, haben wir die sogenannte Phosphatierungsgrundierung.

Es reagiert mit der Base und bildet eine dünne Schicht aus unlöslichen Phosphaten, die die Haftung verbessern und Korrosion verhindern.

Chemische Zusammensetzung des Phosphatierungsmittels.

- Als Bindemittel wird eine Mischung aus Acryl-, Formaldehyd- und Epoxidharzen verwendet. Es ist logisch anzunehmen, dass die Grundierung ausschließlich für Freiluft- oder Industriebedingungen bestimmt ist: Formaldehyde in einem Wohngebiet sind eindeutig überflüssig.

- Der Betriebstemperaturbereich beträgt bis zu +300 Grad.

- Aufgrund seiner Zusammensetzung kann die Grundierung mit allen Arten von hitzebeständigen und konventionellen Lacken verwendet werden.Es kann nicht nur auf Metall verwendet werden: Der Hersteller erlaubt die Verwendung der Endbeschichtung auf Glasfaser oder Keramik, um die Haftung zu verbessern.

- Die Grundierung kann nicht nur auf zuvor gereinigte, sondern auch auf eine rostige Oberfläche aufgetragen werden.

Allerdings: Beim Auftragen einer Grundierung mit den eigenen Händen lohnt es sich dennoch, zunächst das Blech und losen Rost zu entfernen. Die Phosphatierungszusammensetzung kann ihre chemischen Eigenschaften ändern, aber sie ändert nicht die räumliche Struktur des zerbrechlichen Oxids.

- Phosphosoil wird mit Aceton oder Toluol verdünnt.

- Dank organischer Lösungsmittel kann die Zusammensetzung bei niedrigen Temperaturen bis zu -10 °C aufgetragen werden. Trocknungszeit einer einschichtigen Beschichtung bei +20 - nicht mehr als 30 Minuten.

- Der durchschnittliche Grundierungsverbrauch beträgt 70-90 Gramm pro Quadratmeter.

Auf dem Foto - Phosphogrund-Verpackung.

Diese hitzebeständige Grundierung für Öfen und Kamine besticht durch ihre Hitzebeständigkeit. Dafür wird die Betriebstemperatur von 1200 Grad deklariert, was, wie Sie sehen, vor dem Hintergrund der zuvor beschriebenen Lösungen sehr beeindruckend ist. Die Zusammensetzung der Wasserdispersionsgrundierung wird von den Händlern nicht bekannt gegeben; die enorme Hitzebeständigkeit legt jedoch nahe, dass das Hauptbindemittel in G-77 hitzebeständiges Silikon ist.

Die Erdung hat zwei Zwecke:

- Verbesserung der Haftung von Spachtelmassen und Putzen.

Praktisch: Bei hohen Betriebstemperaturen können Sie auf die üblichen Gips- und Zementmischungen verzichten. Eine Mischung aus Ton und Sand wird verwendet, um Öfen und Kamine fertigzustellen; oft wird Magermilch als Bindemittel zugesetzt: Das darin enthaltene Casein (Milcheiweiß, auch Magerquark genannt) behält auch bei Temperaturdenaturierung hervorragende Bindeeigenschaften.

Backofen mit Lehmmörtel verputzen.

- Stärkung der Basis. Die im Boden enthaltenen Harze dringen in seine Poren ein und verbinden die Oberflächenschicht des Materials zu einem Ganzen.

Welche anderen Informationen über die Grundierung stehen einem potenziellen Käufer zur Verfügung?

- Der Auftrag erfolgt ganz traditionell - mit einer Rolle oder einem Pinsel in zwei Schichten.

- Trocknungszeit einer Schicht - nicht mehr als eine Stunde. Bis zur weiteren Bearbeitung auf der grundierten Fläche müssen mindestens zwei Stunden vergehen.

- Die Grundierung erfolgt bei positiver Temperatur. Wasserbasis, erinnerst du dich?

- Der Verbrauch beträgt nicht mehr als 400 Milliliter Erde pro Quadratmeter Fläche.

Das hitzebeständige durchdringende G-77 wird in 1-kg-Plastikdosen geliefert.

Probleme bei der Arbeit mit einer Grundierung, was ist die Ursache und wie kann man sie beheben

Die Grundierung kann aufgrund ihrer Eigenschaften beim Auftragen einem unerfahrenen Baumeister viel Ärger bereiten. Um unangenehme Situationen zu vermeiden, sollten Sie sich der Hauptprobleme bewusst sein, die im Arbeitsprozess auftreten können, und Informationen darüber haben, wie sie beseitigt werden können.

In diversen Foren bemängelten die meisten Verbraucher das fehlende „Festfressen“ der Beschichtung auch nach der vom Hersteller angegebenen Trockenzeit. Das Problem kann in verschiedenen Faktoren liegen. Zunächst müssen Sie feststellen, ob eine große Schicht aufgetragen wurde. Wenn seine Dicke die in den Anweisungen angegebenen Normen überschreitet, reichen möglicherweise sogar 2 Tage nicht aus, um vollständig zu trocknen.

Denken Sie auch daran, dass zwischen den Melkvorgängen ein gewisser Abstand eingehalten werden sollte. Nur so entsteht eine gute Schutzschicht mit hohen Hafteigenschaften. Das Material kann auch schlecht aushärten, wenn eine ungleichmäßige Schicht erzeugt wird. In diesem Fall wird eine Trocknung teilweise in verschiedenen Bereichen der Oberfläche beobachtet.

Lassen Sie uns ein weiteres Problem analysieren - die Grundierung ist ausgetrocknet, Farbe wurde darauf aufgetragen, aber an einigen Stellen beginnt sie sich abzulösen. Hier wurde höchstwahrscheinlich eine minderwertige Vorbereitung der Basis durchgeführt - das Entfernen von alter Farbe, Ölflecken und Rost. All dies beeinträchtigt die Haftung der Basis an der Grundierung bzw. dem Decklack.

Viele machen den Fehler, bei der Vorbereitung der Unterlage keinen Entfetter aufzutragen. Mit dieser Zusammensetzung können Sie fettige Flecken und Komponenten entfernen, die Rostbildung hervorrufen. Es erhöht auch die Haftung des Primers auf der Oberfläche.

VIDEO: Materialgeheimnisse und Tipps vom Profi

Grundierung gf-021 grau und rotbraun für Metall und Grundierung für Rohre

Der Boden GF-021 sieht aus wie eine flüssig-plastische Masse, die einen spezifischen Geruch nach im Produktionsprozess verwendeten Lösungsmitteln, regulierenden Zusatzstoffen und einem Trockenmittel hat, das zur Beschleunigung der Trocknung verwendet wird. Die Zusammensetzung ist eine Suspension aus Glyptal- oder Alkydlacken und Korrosionsschutzpigmenten mit Additiven.

Die Grundierung GF-021 hat eine breite Anwendung bei Außenarbeiten für die vorläufige Schutzbeschichtung von Holz, Metall oder anderen Produkten gefunden, mit denen sie eine gute Haftung hat und eine dauerhafte, stabile Korrosionsschutzbehandlung vor dem Anstrich ermöglicht. Vor dem Grundieren, insbesondere wenn es mit einer Spritzpistole erfolgt, muss GF-021 verdünnt werden, um die Viskosität zu verringern. In diesem Fall werden Xylol GOST 9949 oder 9410, Lösungsmittel GOST 10214 oder 1928 oder eines von ihnen zusammen mit Testbenzin (Nefras C4 155/200) GOST 3134 als Verdünnungsmittel im empfohlenen Verhältnis von 1: 1 verwendet, aber der Anteil Lösungsmittel sollte ein Viertel der Masse der Grundierung selbst nicht überschreiten. Es ist möglich, Terpentin zu verwenden, beim Lackieren in einem elektrostatischen Feld den Verdünner RE-4V oder sein Analogon RE-3V zu verwenden. Die zu behandelnden Oberflächen werden vorab vollständig von Schmutz, Staub und Altlackierungen gereinigt, eventuelle Korrosionsspuren entfernt, gründlich entfettet und getrocknet. Die aufgetragene Beschichtung behält ihre deklarierten Eigenschaften im Temperaturbereich von fünfundvierzig Grad Frost bis sechzig Grad Celsius, reagiert nicht mit Meer- oder Süßwasser und wird nicht durch Mineralöle und Reinigungsmittel angegriffen.

Die Grundierung GF-021 wird durch Rollen, Pinseln, Sprühen oder Aufsaugen, Tauchen oder andere Verfahren bei einer Umgebungstemperatur von mindestens fünf Grad und nicht mehr als zwanzig Grad Celsius aufgetragen, vorzugsweise in zwei Schichten. Die Trocknungszeit der ersten Schicht bei +20°C ist ein astronomischer Tag. Die gleichen Bedingungen müssen vor der Verarbeitung der Grundierung eingehalten werden, wenn diese bei Lagerung oder Transport Minustemperaturen aufwies.

Es dient als Basis für Farben und Lacke wie PF, GF, EF, FL und dergleichen, kann aber auch als eigenständige Beschichtung verwendet werden. Es wird hauptsächlich nach GOST 25129-82 in rotbrauner Farbe oder nach TU in hellgrauen Tönen hergestellt.

Mit einer Grundierung behandelte Strukturen zeichnen sich durch eine glatte matte Oberfläche aus oder haben einen matten Glanz, sie sind hervorragend poliert, ohne abrasive Materialien zu „laden“. Hervorragende Festigkeits- und Qualitätseigenschaften sind in erster Linie auf die Verwendung hochwertiger hochmolekularer Copolymere im Herstellungsprozess zurückzuführen, und die relativ niedrigen Kosten von GF-021 sind auf ihren heimischen Ursprung zurückzuführen.

Die Grundierung sollte sich nicht im Bereich direkter Sonneneinstrahlung befinden, der Behälter muss hermetisch verschlossen sein, um das Eindringen von Luft und Niederschlag zu begrenzen. Wenn Sie damit arbeiten, sollten Sie eine persönliche Schutzausrüstung verwenden, die verhindert, dass die Zusammensetzung in die Augen und offene Körperbereiche gelangt. Es wird empfohlen, Lackierarbeiten entweder im Freien oder in einem gut belüfteten Bereich, entfernt von möglichen Zündquellen, durchzuführen. Es muss daran erinnert werden, dass der Boden GF-021 giftig ist und eine spezielle Entsorgung erfordert, es ist kategorisch ausgeschlossen, Rückstände in die allgemeine Kanalisation einzuleiten.

VERBRAUCHSMATERIALIEN UND ZUGEHÖRIGE PRODUKTE:

Pinsel

flach und geriffelt

Overall u

Haushaltsinventar

Das ist interessant: Auswahl und Anwendung einer Grundierung auf Schaum- und Gasblöcken: Wir studieren von allen Seiten

Einige Anwendungsfunktionen

Die Lackierung erfolgt am besten unter Aufsicht eines Fachmanns. Um zu verstehen, wie Rohre richtig lackiert werden, müssen Sie einige der "Fallstricke" und Merkmale dieses Prozesses kennenlernen:

- Ist die Ausbringung des Materials im Winter geplant, d.h. Bei Vollauslastung der Heizungsanlage ist zu prüfen, ob das von Ihnen gewählte Material temperaturtechnisch den Einsatzbedingungen entspricht. Es gibt eine Reihe von Farben, die nur bei ausgeschalteter Heizung aufgetragen werden sollten. Wenn Sie diese Art von Farbe auf ein heißes Rohr auftragen, kann es sein, dass es zu schnell trocknet.

- Es ist notwendig, die Rohre zum Heizen vorzubereiten, bevor sie gestrichen werden. Befreien Sie ihre Oberfläche von Fett und Staub. Die Färbung sollte nach der Bearbeitung der Oberfläche mit Schleifpapier erfolgen.

Denken Sie daran, dass Metall nicht dazu neigt, Emaille zu absorbieren, das für hohe Temperaturen bestimmt ist, daher müssen Sie eine kleine Menge davon auf den Pinsel nehmen und vorsichtig über den Heizkörper mischen

Lackieren von Rohren mit einem Pinsel.

Vorbereitung und Anwendung

In der Vorbereitungsphase werden das Mittel selbst und die Oberfläche in den gewünschten Zustand gebracht.

Fundamentvorbereitung:

- Der zuvor mit Lack oder Farbe bedeckte Untergrund wird gereinigt.

- Geschliffen mit schleifenden Handwerkzeugen oder einer Maschine.

- Entfetten. Dazu benötigen Sie ein Lösungsmittel und einen Lappen.

- Mit einem Rostumwandler behandelt.

Dieser Schritt ist zwingend erforderlich, wenn Konstruktionen aus Eisenmetallen grundiert werden, an denen bereits Korrosionsspuren zu erkennen sind. Nach dem Auftragen auf einen rostigen Untergrund verwandelt der Konverter den Rost in 2-6 Stunden in einen Film. Die Umstellungszeit ist abhängig von der Luftfeuchtigkeit und der Raumtemperatur. Das Produkt wird mit Pinsel, Spritzpistole, Rolle und anderen Werkzeugen aufgetragen.

Die Auflösung des Mittels bringt es in einen viskosen Arbeitszustand. Die gründlich gemischte Grundierung GF 021 wird mit einer Bauwalze oder einem Spritzgerät auf die bereits gereinigte und trockene Oberfläche aufgetragen. Stellen Sie bei der letzten Option sicher, dass sich auf der Grundierung kein Oberflächenfilm befindet, durch den der Zerstäuber verstopft ist. Andernfalls wird es entfernt.

Verwenden Sie für eine Grundierung nicht mehr als 25 % des Lösungsmittels, bezogen auf das Gewicht des Mittels. Die Grundierung wird in einem speziellen Temperaturbereich - über + 5 ° C - auf die Basis aufgetragen. Es ist auch möglich, mit einem Sprühgerät in einem elektrischen Feld eine Grundierung auf den Untergrund aufzubringen. In diesem Fall wird RE-4V-Substanz als Lösungsmittel verwendet.

Fazit

Heute gibt es auf dem Markt eine sehr große Anzahl von Angeboten der Grundierung GF 021 unter eigenen Handelsnamen - Zebra, Lacra, Tex, Primer. Nahezu jeder Hersteller produziert Material nach eigenen Rezepturen, mit einer großen Abweichung vom Original. Als Modifikatoren werden häufig moderne toluolhaltige Substanzen eingesetzt. Eine solche Grundierung dringt in die kleinsten Poren der Oberfläche ein, hat eine gute Deckkraft und glänzt sogar.

Das ist interessant: Oberflächenbehandlung mit einer Imprägniergrundierung: Wir erzählen ausführlich