Merkmale des Betriebs von Förderpumpen

Ursachen für Ausfälle der Förderpumpe

Probleme mit Ausfällen von Förderpumpen im Betrieb und Maßnahmen zu ihrer Beseitigung werden besonders akut, da ihre Abschaltung eine erhebliche Verringerung der Kapazität des Aggregats und in einigen Fällen sogar seine Abschaltung zur Folge hat. Die Betriebserfahrung von Pumpen zeigt, dass die meisten Fehler während der Anlaufphase auftreten und die meisten Ausfälle während der Anlaufphase der Pumpe beobachtet werden.

Die häufigsten Fehler sind (in der Reihenfolge der Häufigkeit):

1) Axialkraftausgleichsvorrichtungen;

2) Wellenenddichtungen;

3) Rotor;

4) Rümpfe;

5) Lager.

Die Qualität des Speisewassers, das von den Wasseraufbereitungs- und Reinigungssystemen von Kraftwerken bereitgestellt wird, hat einen erheblichen Einfluss auf die Leistung der Pumpe und ihre Lebensdauer. Die Aufgabe der Wasseraufbereitung besteht darin, das erforderliche Wasserregime sicherzustellen, das das Auftreten von Bedingungen ausschließt, unter denen Wasser in bestimmten Abschnitten des Dampfwasserpfads von Kraftwerken aggressive Eigenschaften annimmt.

In Spezifikationen werden Pumpen meist nur Anforderungen an die mechanische Reinheit des Wassers und den pH-Wert gestellt. Der Neutralitätszustand einer wässrigen Lösung oder Wasser bei 25 °C wird durch den pH-Wert = 7 bestimmt. Der pH-Wert von 7 ist ein alkalisches Milieu.

Der pH-Wert des Speisewassers zur Verringerung der Erosionsrate von Ausrüstungsteilen von Kraftwerken sollte im Bereich von 8,5-9,2 liegen. Einer der Hauptfaktoren, der die Art und Intensität der Korrosion von Stählen bestimmt, ist der Gehalt an gelöstem Sauerstoff im Wasser. Die Korrosionsgeschwindigkeit wird auch durch die Geschwindigkeit des Mediums, seine Temperatur und andere Faktoren beeinflusst. Die Entlüftung von Kondensat und Speisewasser wirkt sich erheblich auf die Reduzierung der Sauerstoffkorrosion von Wasserpumpen aus.

Die primären Werte dieser Anforderungen werden empirisch ermittelt und zeigen, dass die häufigsten Ursachen für Pumpenschäden das Eindringen von metallischen Fremdpartikeln aus Speisewasser und Kondensat in den Strömungsweg sind, was zu vorzeitigem Verschleiß der Laufraddichtungen, Wellendichtringe und führt andere Pumpenelemente. Dies führt zu einer Zunahme von Leckagen in den Dichtungen und damit zu einer Verringerung des Wirkungsgrads der Pumpe sowie zu einer Erhöhung der Größe der auf den Rotor wirkenden Axialkraft. Auch das Vorhandensein von Fremdpartikeln im Wasser kann die Funktionsweise des Aggregats indirekt beeinflussen. So werden beispielsweise beim Anfahren einer 300-MW-Einheit nach der Installation aufgrund einer großen Menge an Fremdpartikeln an einer der drei installierten vorgeschalteten Pumpen die Schutzgitter auf der Einlassseite normalerweise gereinigt (das Vorhandensein einer Reserve für vorgeschaltete Pumpen). Pumpen macht es möglich, diese Einheit nicht anzuhalten und zu entladen).

Bei Kraftwerksblöcken mit einer Leistung von 500, 800 und 1200 MW, bei denen vorgeschaltete Pumpen Teil der Blöcke sind, kann das Verstopfen der Schutzgitter der vorgeschalteten Pumpen dazu führen, dass die Belastung des Blocks reduziert und möglicherweise gestoppt werden muss. Für die Reinigung der Gitter wird viel Zeit aufgewendet, in einigen Fällen bis zu 25-30 Stunden, während der gesamten Zeit arbeitet das Aggregat mit reduzierter Last. So können Metallpartikel im Wasser (z. B. Schweißgrat, Zunder usw.) sowohl die Zuverlässigkeit als auch die Effizienz des Aggregats beeinträchtigen und zu einem Pumpenausfall führen (Verstopfen des Strömungswegs, Zerstörung des hydraulischen Absatzes, Endwellendichtungen usw.).

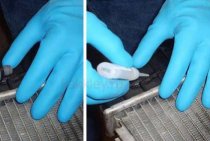

Um das Eindringen von Fremdpartikeln in die Pumpe zu verhindern, wird empfohlen: Schutzsiebe aus Edelstahl am Pumpeneinlass zu installieren (die Strömungsfläche des Siebes sollte das Drei- bis Vierfache der Querschnittsfläche der Rohrleitung betragen , der Durchmesser der Löcher im Siebrahmen beträgt 5-10 mm - je nach Wert der Förderleistungspumpe); Installieren Sie für die Zeit der Inbetriebnahme nach der Installation oder Reparatur ein feines Gewebe auf dem Maschenrahmen (der Querschnitt des feinen Gewebes wird mit 0,3-0,4 mm angenommen). Vor der Inbetriebnahme der Pumpe nach Reparatur und Installation müssen alle Einlass- und Auslassleitungen gründlich gereinigt werden.

Der Einbau von Sieben und Filtern kann jedoch nicht vollständig verhindern, dass kleinste Feststoffpartikel in die Pumpe gelangen, die beim Eindringen in das Laufrad oder die Wellendichtungen großen Schaden anrichten können. Daher werden in manchen Anlagen vor Inbetriebnahme der Pumpe nicht nur die Rohrleitungen mit Wasser gespült, sondern auch mit Dampf bei hohen Geschwindigkeiten gespült oder alkalisiert, teilweise temporäre Dichtungen mit erweiterten Spalten eingebaut usw.

Betrieb von Kreiselpumpen

Es ist strengstens verboten:

1. Starten Sie die Elektropumpe mit geschlossenem Saugventil, wenn der Innenraum der Elektropumpe nicht vollständig mit der gepumpten Flüssigkeit gefüllt ist oder wenn sich Luft, Gas oder Dampf im Innenraum befinden.

2. Führen Sie die Erstinbetriebnahme der Elektropumpe nach Einbau oder Reparatur durch, ohne vorher den Widerstand der Statorwicklungsisolation gegenüber dem Gehäuse zu prüfen, der im kalten Zustand mindestens 1 Ohm betragen muss.

3. Betrieb der Elektropumpe ohne Einbau von Regel- und Absperreinrichtungen sowie bei Beschädigung oder Verlust von Gummiringen.

4. Belassen Sie das Fördermedium in der abgeschalteten Elektropumpe, wenn es bei Umgebungstemperatur seinen Aggregatzustand ändern kann.

Pumpe für die Inbetriebnahme vorbereiten

Vor Inbetriebnahme der Pumpe muss der Betreiber Folgendes prüfen:

Sauberkeit des Arbeitsplatzes um die Pumpe herum und das Fehlen von Fremdkörpern in der Nähe der rotierenden Teile;

Gebrauchstauglichkeit der Instrumentierung;

das Vorhandensein und die Wartungsfreundlichkeit der Erdung des Anlassers und des Elektromotors;

Befestigung der Pumpe und des Antriebs am Fundament;

manuelles Drehen der Pumpenwelle, kein Verklemmen;

Ölstand im Kurbelgehäuse

die Gebrauchstauglichkeit von Rohrleitungen für die Zufuhr und Ableitung von Sperrflüssigkeit durch einen Probelauf und eine äußere Begehung prüfen.

Pumpenstart.

Die Pumpe wird auf Befehl des Schichtleiters gestartet.

Zum Starten der Pumpe benötigen Sie:

Öffnen Sie das Saugventil, füllen Sie die Pumpe mit der gepumpten Flüssigkeit, öffnen Sie den oberen Hahn (Entlüftungsventil) am Gehäuse, lassen Sie Luft (Gas) ab und vergewissern Sie sich, dass die Pumpe vollständig mit Flüssigkeit gefüllt ist;

Überprüfen Sie das Schließen des Ventils an der Druckleitung.

den Elektromotor einschalten.

Nach dem Start arbeitet die Pumpe mit geschlossenem Ventil an der Druckleitung, bis der Motor die erforderliche Drehzahl erreicht und der Druck in dieser Leitung dem Maximum entspricht.

Ein längerer Betrieb im geschlossenen Zustand an der Druckleitung sollte nicht zugelassen werden, da dies ebenfalls zum Verdampfen der Flüssigkeit führt. Das Starten einer Pumpe mit offenen Druckarmaturen kann einen Stromschlag verursachen, der zu einer Verletzung der Steuergeräte und der Pumpe selbst führt.

Machen Sie beim Start der Pumpe einen Eintrag in das Protokoll der Annahme und Lieferung von Schichten.

Pumpenbetrieb

Während des Betriebs muss der Fahrer stündlich Wache halten;

normale Kühlmittelzufuhr,

Sauberkeit und Fundament, verhindern, dass Öl und Wasser darauf gelangen, da dies den Beton zerstört;

Zustand und Messwerte der Manometer. Der Betriebsdruckbereich sollte im zweiten Drittel der Manometerskala liegen;

Temperatur der Pumpenlager, nicht mehr als 60?

Der Betrieb von geschlossenen Elektropumpen ist strengstens untersagt.

Starten Sie die elektrische Pumpe, wenn nicht sicher ist, dass sie vollständig mit Flüssigkeit gefüllt ist und alle Luft, Gase und Dämpfe daraus entfernt wurden.

Unterbrechen Sie den Fluss der gepumpten Flüssigkeit in der Saugleitung.

Starten Sie die Elektropumpe nach der Installation oder Reparatur, ohne vorher den Isolationswiderstand der Statorwicklung gegenüber dem Gehäuse zu prüfen.

Starten Sie die Elektropumpe bei geschlossenem Saugventil.

Betreiben Sie die Elektropumpe ohne Installation von Steuer- und Sperrvorrichtungen, die in den Betriebsunterlagen angegeben sind.

Lassen Sie die Pumpe und das Kühlmittel bei Umgebungstemperatur ausgeschaltet.

Betreiben Sie die elektrische Pumpe, ohne sie zu kühlen.

Die wichtigste Voraussetzung für den ordnungsgemäßen Betrieb der Pumpe ist eine hochwertige Schmierung der Lager. Es ist notwendig, den Füllstand der gepumpten Flüssigkeit zu überwachen.

Bei Verwendung von zwei Pumpen (Betrieb und Standby) sollten Sie:

Halten Sie die Standby-Pumpe gefüllt und das Ventil am Einlassrohr offen;

verteilen Sie die Arbeit pro Zyklus gleichmäßig oder stellen Sie sicher, dass das Backup während des Überholungslaufs des Geräts mindestens dreimal eingeschaltet wird.

Der Fahrer ist verpflichtet, die festgestellten Störungen im Betrieb der Pumpen dem Schichtleiter oder Meister zu melden und in das Schichtabnahme- und Lieferbuch einzutragen.

Die Pumpe muss sofort gestoppt werden, wenn:

Erhöhung der Lagertemperatur um 60 °С;

das Auftreten von Fremdgeräuschen während des Betriebs;

Elektromotor;

inakzeptable Vibration;

Flanschverbindungen für Produktleckagen;

Pumpe stoppen.

Die Pumpe wird auf Anordnung des Schichtleiters in folgender Reihenfolge gestoppt:

1. Schließen Sie das Ventil an der Druckleitung, indem Sie in die Betriebsart „Zug“ wechseln.

2. Schalten Sie den Elektromotor aus, indem Sie die Taste „Stop“ drücken.

3. Absperren der Kühlwasserzufuhr zum Pumpengehäuse;

4. schließen Sie das Ventil auf der Saugseite der Pumpe;

5. Pumpe vom Fördergut Kühlmittel befreien.

6. Melden Sie sich beim Schichtleiter und machen Sie einen Eintrag im Protokoll.