Mauermörtel für individuelle Ofendesigns

Die allgemeinen Anforderungen an die Lösung sind:

- Hitzebeständigkeit - gewährleistet die Sicherheit und Funktionalität des Ofens;

- Elastizität - ist eine Bedingung für eine gute Rissbeständigkeit der Ofenwände.

Je nach Art der Bindemittel werden alle Ofenmischungen unterteilt in:

- Zement;

- Gips;

- kalkhaltig;

- gemischt (wenn sie mehr als ein Bindemittel enthalten).

Ofenfundament. Für sein Gerät werden Kalk- oder Zementkalkmörtel verwendet. Bei übermäßiger Feuchtigkeit in der Basis unter dem Fundament sollte ein Zementmörtel bevorzugt werden, der keine Angst vor Feuchtigkeit hat.

Schornstein. Für den Teil, der über das Dach hinausragt, wird Kalk- oder Kalk-Gips-Mörtel genommen. Wenn es notwendig ist, das Abbinden der Lösung zu beschleunigen, wird Gips hinzugefügt. Wenn die Stärke des Mauerwerks im Vordergrund steht, wird Zement hinzugefügt.

Ofenkörper. Hier kann man auf Lehm nicht verzichten. Der Mörtel besteht aus Ton, Sand und Wasser. Die Qualität der Lösung wird stark vom Fettgehalt des Tons beeinflusst.

Mischen und Qualitätskontrolle

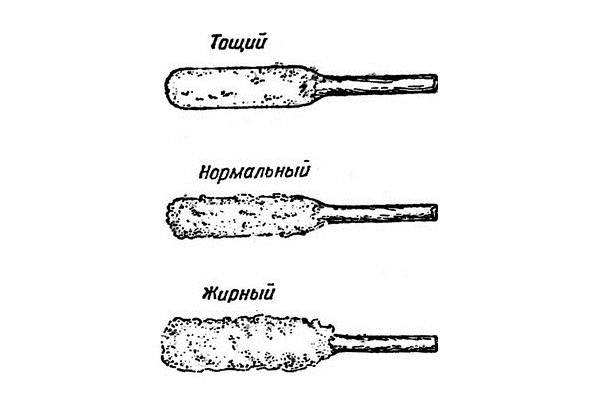

Zuerst wird Ton in den Trog gegossen. Es sollte mit Wasser in einem kleinen Volumen gefüllt werden. Der Ton wird für einen Zeitraum von sechs Stunden bis zwei Tagen belassen, um nass zu werden. Während dieser Zeit wird gerührt. Du kannst zum Beispiel Gummischuhe anziehen und Ton zertrampeln. Wasser sollte 1/4 der verfügbaren Menge an Rohstoffen entnommen werden. Als nächstes wird gesiebter Sand hinzugefügt. Die ganze Mischung wird mit einer Schaufel gerührt. Sie können die Konsistenz am Verhalten der Masse überprüfen. Wenn die Lösung langsam von der Schaufel gleitet, kann das Mischen abgeschlossen werden. Um die Plastizität zu bestimmen, sollte ein kleines Flagellum von 20 cm Länge und 1,5 cm Dicke geformt werden, das um einen fünf Zentimeter langen Holzrohling verbunden werden sollte. Das Flagellum sollte sich gleichmäßig dehnen. Wenn es zerrissen ist, sollten die Enden scharf sein. Wenn die Falte keine Risse aufweist, ist die Lösung zu fettig. Dementsprechend ist die Masse bei Vorhandensein zahlreicher Lücken "dünn". Im zweiten Fall sollte Ton hinzugefügt werden und im ersten Fall Sand. Infolgedessen ist es notwendig, mehrere kleine Risse auf der Falte zu bekommen.

Die wichtigsten Optionen für Mischungen zum Verlegen eines Kamins

Es muss verstanden werden, dass der Bauprozess drei Hauptphasen umfasst:

- Gründungsvorbereitung:

- Mauerwerk der Hauptreihe;

- äußere Ausführung.

Die entsprechende Stufe benötigt eine andere Mischung, obwohl universelle Optionen verwendet werden können.

Um das Fundament zu füllen, benötigen Sie einen Betonmörtel: Für einen Teil Zement werden drei Teile Sand genommen und mit Wasser auf einen Zustand verdünnt, der einer feuchten Erde ähnelt. Sie können feinen Kies hinzufügen.

Eine solche Lösung wird nicht fertig verkauft, sie muss unmittelbar vor dem Gießen der Basis zubereitet werden. Das Abbinden der Lösung beginnt in einer halben Stunde und die endgültige Aushärtung nach einem Tag. Als nächstes können Sie direkt mit dem Verlegen von Ziegeln oder Steinen fortfahren.

Dieser Prozess erfordert eine feuerfeste Mauermischung, die in ihrer Zusammensetzung Schamotte enthält - eine spezielle Art von hitzebeständigem Ton. Sie können es fertig kaufen und mit Wasser auf die gewünschte Konsistenz verdünnen, Sie können es selbst herstellen, was Geld spart, aber mehr Zeit und Verantwortung erfordert.

Die Herstellung von Mörtel zum Verputzen kann mit Kalk erfolgen. Diese Möglichkeit ist recht weit verbreitet. Komponenten:

- Limette;

- Wasser;

- Gips oder Zement.

Kalk muss sorgfältig gesiebt werden, damit keine Steine und große Dichtungen vorhanden sind, da sich solche Einschlüsse nicht vollständig auflösen und beim Trocknen „schießen“ können, was sich negativ auf das Endergebnis auswirkt.

Zement oder Gips werden hinzugefügt, um den Putz haltbarer zu machen, aber Sie können darauf verzichten.Mischen Sie zuerst die trockenen Zutaten und fügen Sie dann Wasser in kleinen Portionen hinzu. Der Kalk beginnt zu löschen, wenn er sich auflöst.

Die Konsistenz sollte wie dicke Sauerrahm sein, wenn eine flüssige Lösung erhalten wird, sollte eine trockene Komponente hinzugefügt werden. Beim Kochen müssen die Zutaten gründlich gemischt werden, damit der Härtungsprozess nicht beginnt. Wenn Sie fertig sind, können Sie mit dem Verputzen beginnen.

Regeln für die Herstellung und Anwendung von Fertigmischungen

Der Vorteil von gekauften Formulierungen ist das einfache Mischen der Lösung. Um es zubereiten zu können, benötigen Sie einen Behälter mit dem entsprechenden Volumen und unbedingt einen Mixer oder eine elektrische Bohrmaschine mit Düse. Tatsache ist, dass die manuelle Zubereitung der Lösung mit bestimmten körperlichen Anstrengungen verbunden ist und zur Erleichterung der Arbeit häufig mehr Wasser hinzugefügt wird, als es sein sollte. Dadurch geht die Qualität der fertigen Mischung verloren.

Die Herstellung der Lösung reduziert sich darauf, die trockene Mischung in warmes Wasser zu gießen und die Masse zu rühren, bis die Klumpen vollständig aufgelöst sind. Es sollte in der Konsistenz dicker saurer Sahne ähnlich sein. Die Lösung wird eine Stunde lang einwirken gelassen, wonach sie erneut gründlich geknetet wird.

Trockenmischungen zum Verlegen von Kaminen und Öfen haben eine Wasserhaltefähigkeit, sodass die Ziegel nicht vorgenässt werden müssen. Zum einen spart es Zeit, zum anderen verkürzt es die Dauer der Mauerwerkstrocknung erheblich. Die gute Elastizität der Lösung, die durch plastifizierende Zusätze erzielt wird, spiegelt sich in der Möglichkeit wider, dünne Nähte (2-4 mm) herzustellen, und infolgedessen:

- zum sparsamen Umgang mit Schüttgut;

- auf die ansprechende Optik von Ofen- und Kaminwänden;

- in Abwesenheit von Rissen, die oft in einer dicken Mauerwerksschicht auftreten.

Hitzebeständige Zusammensetzungen sollten bei einer Umgebungstemperatur von nicht weniger als +10 und nicht mehr als +35 Grad verarbeitet werden. Die Lösung kann mit einer Schicht von 10-12 mm aufgetragen werden. Es ist interessant, dass die Nähte aus Schamott-Ton-Mischung während des Betriebs des Ofens unter Hitzeeinfluss zusätzliche Festigkeit erhalten.

Vorbereitung der Zusammensetzung zum Verlegen von Schamottesteinen

Auf Schamottebasis hergestellte feuerfeste Mauermischung verträgt ziemlich hohe Temperaturen. Hier können Sie problemlos Kohle verfeuern, ohne sich um Mauerwerk kümmern zu müssen. Die Zubereitung sollte mit größter Sorgfalt und Verantwortung erfolgen, da sich bei falscher Berechnung der Komponenten oder Verletzung der Herstellungsreihenfolge eine ungeeignete Mischung für das Styling herausstellen kann.

- Wir geben Schamotteton in einen Eimer und füllen ihn so mit Wasser, dass er nicht sichtbar ist, und lassen ihn etwa 12-72 Stunden ziehen. Von Zeit zu Zeit müssen Sie die eingeweichte Mischung umrühren.

- Dann muss dieser Ton durch ein Sieb gerieben werden. Am besten ist es, wenn die Zelle 3 x 3 mm nicht überschreitet. Bei Verwendung desselben Siebs muss der Sand übersprungen und dem Ton hinzugefügt werden. Viele Experten halten das beste Verhältnis für Mauerwerk für: 2 Teile Sand zu 1 Teil Lehm. Die trockene Zusammensetzung aus Ton und Sand muss gemischt werden, bis sie glatt ist, und danach Wasser hinzufügen.

Achtung: Damit die Mauerwerksmasse optimal zur Geltung kommt, muss bei der Wasserzugabe ständig gerührt werden. In diesem Fall sollte Wasser kontinuierlich, aber in einem kleinen Strahl hinzugefügt werden

Wenn die Mischung cremig wird, hören Sie auf, Wasser hinzuzufügen. In diesem Schritt ist es am besten, Salz in die Lösung zu gießen.

- Ein gewöhnlicher Eimer der Mischung benötigt etwa 150 Gramm Salz. Salz verleiht der Lösung eine bessere Festigkeit. Fügen Sie dann etwa eine halbe Kelle Zement hinzu - dies stärkt die Zusammensetzung. In einigen Fällen kommt es zu einer Vermischung mit flüssigem Glas.

- Eine richtig hergestellte Lösung fließt in einer gleichmäßigen Schicht die Schaufel hinunter, die falsche verteilt sich stark oder wird sogar zu einem Klumpen.Eine solche Mischung ist die beste Wahl zum Füllen von Hohlräumen.

- Die ungefähre Menge Mörtel zum Verlegen von hundert Ziegeln beträgt zwei Eimer. Bei der Verlegung eines russischen Ofens muss die Menge aufgrund der Besonderheiten des Mauerwerks um etwa zwanzig Prozent erhöht werden.

Für Kamin und Ofen wird eine feuerfeste Mischung verwendet. Übrigens, je kleiner der Anteil der Komponenten ist, desto besser wird die Zusammensetzung sein.

Feuerfeste Kitte

Neben traditionellen feuerfesten Lösungen werden auch Kittmaterialien in der Endbearbeitung verwendet. Sie werden zum Auskleiden von beheizten Oberflächen verwendet. Fast alle Materialien für solche Arbeiten haben eine ähnliche Zusammensetzung, nur die Anteile der Komponenten unterscheiden sich. Ton und Kalk sind überall die Basis.

Am häufigsten werden feuerfeste Kitte verwendet, um den Ofen für die weitere Endbearbeitung fertigzustellen. Masse hat folgende Vorteile:

- Sicherheit. Die Zusammensetzung des Stoffes ist umweltfreundlich. Beim Erhitzen werden aus dem Kitt keine für den Menschen schädlichen Bestandteile freigesetzt.

- Feuer Beständigkeit. Auch bei starker Erwärmung ist eine Rissbildung an der Oberfläche der Spachtelschicht unwahrscheinlich.

- Die Lebensdauer der Beschichtung (bei sachgemäßer Anwendung) beträgt mehr als 40 Jahre.

- Hohe Haftung mit anderen Baustoffen und Beschichtungen.

Bei der Fertigstellung des Ofens ist es wichtig, die richtige Reihenfolge des Materialauftrags einzuhalten. Andernfalls kann die Oberfläche des Produkts reißen.

Mörteloptionen zum Verlegen von Öfen

Heutzutage werden verschiedene Modifikationen von Mauermörtel verwendet, darunter sind die folgenden beliebt:

- hitzebeständige Mischung, die für den Außenbereich bestimmt ist. Solche Lösungen werden beim Verlegen, Verputzen von Grills, Grills, Räuchereien, Öfen verwendet, die nur im Freien betrieben werden;

- Mörtel zum Verlegen von Haushalts-, Industrieöfen, Kaminen aus feuerfesten Schamottesteinen. Die Betriebstemperatur solcher Strukturen kann bis zu 1750 Grad betragen;

- eine spezielle Mauerwerksmischung, die für die Arbeit mit rotem Backstein entwickelt wurde. Mit Hilfe einer solchen Lösung werden Kamine verlegt. Haushaltsöfen, Öfen, Heizgeräte, deren Betriebstemperatur bis zu 850 Grad beträgt;

- Zum Befestigen von Fliesen, Verputzen der Oberfläche von Kaminen, Schornsteinen und Öfen wird eine spezielle Mauerwerksmischung verwendet.

Der Mauermörtel hat solche Eigenschaften wie:

In einer mageren Lösung müssen Sie Kalkteig hinzufügen, in einem fettigen - Sand.

- das Erscheinungsbild muss gleichmäßig und frei von Verunreinigungen sein;

- zusammensetzungsfeuchtigkeit - nicht mehr als ein halbes Prozent;

- maximale Korngröße - bis zu 2,5 mm;

- Schüttdichte - 1500 kg pro Kubikmeter;

- fertiger Mauermörtel kann innerhalb von drei Stunden verarbeitet werden;

- Wasserrückhaltevermögen der resultierenden Lösung - 95 Prozent;

- Druckfestigkeit - zwei Megapascal;

- Gewichtsverlust der Mischung während der Kalzinierung - bis zu 5 Prozent.

Die spezielle Zusammensetzung, die zum Gießen und Reparieren des Herds im Ofen verwendet wird, hat folgende Eigenschaften:

- die Mindesttemperatur für die Arbeit beträgt fünf Grad Celsius;

- die Verwendungszeit der fertigen Lösung beträgt eine Stunde;

- maximale Korngröße - 5 mm;

- Wasserverbrauch für die Zubereitung von 25 kg der Mischung - 2,5-3,5 Liter, die fertige Masse - 11-12 Liter pro 25 kg;

- Hitzebeständigkeit - 1300 Grad.

Fabrikmauerwerkmischungen zum Verlegen von Öfen

Wir sprechen von feuerfesten Trockenpulvern, die nach dem Auflösen in Wasser zu einer homogenen Masse werden. Das Rezept zum Kochen ist normalerweise in der beiliegenden Anleitung angegeben. Neben den üblichen Komponenten (Sand und Zement) enthält die Lösung spezielle hitzebeständige Zusätze.

Die im Unternehmen hergestellte feuerfeste Mischung für Verlegeöfen hat eine Reihe von Vorteilen:

- Gut verarbeitete Komposition. Unter Produktionsbedingungen erfolgt eine sorgfältige Dosierung jeder Komponente nach bewährten Rezepturen und Proportionen.

- spezifische Zusatzstoffe.Komponenten, die feuerfesten Mischungen ihre "proprietären" Eigenschaften verleihen, sind oft nicht im Handel erhältlich (und werden manchmal sogar geheim gehalten).

- Vielseitigkeit. Industriemörtel sind in der Regel multifunktional: Mit ihnen können Öfen verlegt und anschließend fertige Wände verputzt werden.

- Äußere Ästhetik. Auf Mauerwerk oder Putz wird zwar immer noch ein Finish aufgetragen, aber es ist viel angenehmer, mit einer optisch ansprechenden Lösung zu arbeiten.

Unsere Ofenbauer mochten besonders die Produkte solcher Hersteller von Mauermischungen für Öfen und Kamine: PLITONITO, TERRAKOT, Makarovs Ofenhaus, Pechnik, Scanex, SPO. Was die Nachteile dieser Materialvielfalt betrifft, werden normalerweise ihre hohen Kosten genannt. In Fällen, in denen es notwendig ist, Finanzen zu sparen, versuchen sie, selbst hergestellte hitzebeständige Lösungen zu verwenden.

Arbeiten mit Misch- und Schamottesteinen

Feuerfeste Mischungen für Verlegeöfen müssen mit hoher Qualität hergestellt werden

Aber es ist ebenso wichtig, ihr richtiges Styling zu machen.

Es ist besonders darauf zu achten, dass die Nähte mit einer Lösung gefüllt werden. Bei mangelhafter Füllung kann Wasser in die Nähte eindringen, und wenn es gefriert, bröckelt das Mauerwerk viel früher als geplant

Die Wahl der Vermauerungsklasse hängt direkt vom zukünftigen Temperaturzustand ab. Je höher die Temperatur, desto kleiner sollte die Naht sein:

- 1 mm - die erste Kategorie;

- 2 mm - die zweite Kategorie;

- 3 mm - die dritte Kategorie;

- mehr als 3 mm - die vierte Kategorie.

Um die Qualität der Naht zu bestimmen, verwende ich eine spezielle Sonde mit einer Breite von 15 mm, und die Dicke muss der Naht entsprechen.

- Die Sonde muss 20 mm in die Naht eindringen. Um sicherzustellen, dass die Ziegel richtig positioniert sind, werden sie mit einem Kellenstiel geklopft. Damit die Nähte eine gewisse Horizontalität haben, werden Ordnungsschienen verwendet und eine Schnur daran befestigt. Nach der ersten Schicht wird die Verlegung nur noch durch diese Schnur bestimmt.

- Die Eigenschaften und Zuverlässigkeit von Mauerwerk hängen weitgehend von der Gleichmäßigkeit des Auftragens auf die Oberfläche der Lösung ab.

Achtung: Der Ziegel saugt Feuchtigkeit aus der Mischung und verhindert so deren Austrocknung. Daher wird der Ziegel während des Verlegevorgangs regelmäßig angefeuchtet oder sogar vorgetränkt

Die feuerfeste Mischung hilft Ihnen, eine hochwertige Struktur zu schaffen, aber Sie sollten sich nie beeilen. Sie sollten sich die Fotos und Videos ansehen und den gesamten Kochvorgang verstehen. Schließlich erfordert der Bau hochwertige Materialien.

Das ist interessant: So wählen Sie einen Bohrersatz aus: Wir erklären die Frage

Mischungen waren sauer

Eine der beliebtesten Ofenmischungen ist Mörtel. Es liegt in Form eines sehr feinen Pulvers vor. Zum Auftragen wird das Pulver mit Wasser verdünnt und für Mauerwerk zusammen mit feuerfesten Ziegeln oder Steinen verwendet.

Nicht jede Mörtelmischung ist zum Verlegen des Kamins geeignet. Es gibt feuerfeste und konventionelle Härtemischungen. Letztere werden wie Keramik bei der Wärmebehandlung hart. Sie enthalten hydraulischen Zement.

Mischungen ohne hydraulische Einschlüsse mit anderen Zusätzen werden als feuerfest bezeichnet. Es gibt verschiedene Mörtelarten, die sich in der Körnung unterscheiden. So werden feinkörnige Mischungen mit Partikeln bis zu 1 mm und großen bis zu 2 mm genannt.

Unterschiedliche Markierungen der Lösung sind mit den Buchstabenkürzeln МШ gekennzeichnet. Das Material wird am häufigsten für Haushalts- oder Haushaltsöfen verwendet, für das Gepäck von Industrieherden wird eine Mischung aus Alax verwendet. Die fertige Schale aus der Mörtelmischung hat eine sehr hohe Festigkeit und ist seit vielen Jahren problemlos im Einsatz.

Merkmale der Herstellung von Arbeitslösungen

Normalerweise kennt die Bevölkerung die Eigenschaften des lokalen Wassers, die Lage von Quellen mit Wasser geringer Härte.Bei Bedarf können Sie das Wasser mit speziellen Methoden leicht enthärten, aber es ist ratsam, dies nur als letztes Mittel zu tun, da das Vergnügen teuer wird.

Für das Mauerwerk zum Selbermachen aller Teile des Ofens ist weißer Sand mit Quarzzusammensetzung ideal. Gelbliche Sandkörner können zum Verlegen aller Teile der Ofenstruktur mit Ausnahme des Ofens verwendet werden.

Es gibt lange historische Methoden, um die Menge an Sand zu bestimmen, die Ton hinzugefügt wird. Die Vorfahren lebten ein gemächliches, gemessenes Leben, daher wurden die Mischungen mehr als 3 Wochen lang getestet. Jetzt machen die Leute die Überprüfung schneller - sie bereiten mehrere Optionen für Kuchen oder Bällchen vor, warten, bis sie vollständig getrocknet sind, und lassen sie dann aus einer Höhe von einem Meter auf eine Holzoberfläche fallen. Bemerkenswert ist die Zusammensetzung, die sich nicht spaltete. Bei mehreren solcher widerstandsfähiger Proben kann die Prüfhöhe erhöht werden und am Ende sollte die dauerhafteste Option gewählt werden.

Die Endkontrolle kann wie folgt durchgeführt werden: breiten Teil des Steins (Bett) mit einer Mörtelschicht von mindestens 3 mm mit der fertigen Mischung einfetten, zweiten Stein darauflegen, durch Klopfen mit a gut andrücken Holzgriff, warten Sie 10 Minuten und heben Sie ihn an. Wenn der untere Ziegel gehalten wird und nicht herunterfällt, ist die Zusammensetzung geeignet.

Kalk-Mischung

Zur Herstellung der Mischung wird feiner, durch ein Sieb gesiebter Sand mit Kalkteig im Verhältnis 3: 1 gemischt und mit Wasser verdünnt, bis eine cremige Konsistenz erreicht ist.Nach der Herstellung der Mischung muss ihre Plastizität überprüft werden. Dies geschieht durch Rühren der Mischung mit einem Holzbrett:

- magere Mischung - haftet überhaupt nicht am Riegel, Kalk muss hinzugefügt werden;

- normal - nach dem Entfernen des Riegels aus der Lösung verbleibt er in Form eines Films oder von Klumpen darauf;

- ölig - haftet in einer dicken Schicht am Holz, Sie müssen Sand hinzufügen.

Die Nachteile der Kalkmischung sind die lange Trocknungszeit des Mauerwerks und die negativen Auswirkungen auf die Atmungsorgane.

Hitzebeständige Mischung zum Verlegen von Öfen

Um dem Material mehr Festigkeit zu verleihen, wird dem Material auch Beton zugesetzt. Aufgrund seiner Betriebseigenschaften ist eine solche Lösung Kalk nicht unterlegen. Die Aushärtung der Betonmasse beginnt nach 45 Minuten. Vor dem Mischen der Komponenten werden diese durch ein Sieb passiert. Dann wird Sand in den vorbereiteten Behälter gegossen und Zement darauf gelegt. Diese Masse wird gerührt, bis eine homogene Zusammensetzung erhalten wird. Dann wird Wasser hinzugefügt. Beim Mischen muss eine viskose Konsistenz erreicht werden. Die Lösung sollte nicht zu dünn oder zu dick sein. Für den Bau eines monolithischen Ofens werden Komponenten im folgenden Verhältnis verwendet:

- 1 Teil Portlandzement (M400);

- Sand - 2 Teile;

- Ziegelbruch - 2 Teile;

- Schamottsand - 0,3 Teile.