Erforderliche Dicke

In jeder Klimazone ist es wichtig, die richtige Schaumdicke für die Wanddämmung von außen zu wählen, da Sie durch eine solche Positionierung das Mauerwerk vor dem Einfrieren schützen und die Lebensdauer von Wandkonstruktionen verlängern können. Auf der Vorderseite muss eine abschließende, nicht belüftete Beschichtung aufgebracht werden, die das Polymer vor den Auswirkungen der Außenluft schützt.

Auf der Vorderseite muss eine abschließende, nicht belüftete Beschichtung aufgebracht werden, die das Polymer vor der Einwirkung von Außenluft schützt.

Der Wert des Wärmewiderstands der Wand wird von SNiPs für jede Region empfohlen. In einer verkürzten Version sieht die SNiP 23-02-2003-Tabelle so aus:

Der angegebene Widerstandswert ergibt sich aus der Summe der Indikatoren aller verwendeten Materialien, einschließlich Endbeschichtungen.

Zahlung

Als Beispiel können wir eine Moskauer Mauer mit einer Dicke von 1,5 Ziegeln nehmen, was 0,38 m entspricht (38:0,5=0,76). Der verbleibende Widerstandswert (3,14-0,76 = 2,38 m² × ° C / W) wird durch Dämm- und Veredelungsmaterialien bereitgestellt. Wenn wir die Wärmeleitfähigkeit des Schaums mit 0,028 W / m² × ° C multiplizieren, erhalten wir die erforderliche Dicke von 6,6 cm.Unter Berücksichtigung des Außenputzes und der Innendekoration ist es zulässig, Platten mit einer Dicke von 5 cm zu wählen.

Die Arbeitspraxis hat gezeigt, dass bei Verwendung von Standardplatten aus extrudiertem Polystyrolschaum die Dämmschicht im Durchschnitt die folgende Dicke aufweist:

- für die Innendämmung von Räumen sind Platten mit einer Stirnfläche von bis zu 4 cm ausreichend;

- für Außenaufstellung in gemäßigtem Klima 5 cm setzen;

- in kalten Zonen 10 cm und Bedingungen im hohen Norden 15 - 20 cm.Weitere Informationen zur Berechnung der Dämmstärke für Wände finden Sie in diesem Video:

Bevor Sie mit diesem Material arbeiten, empfehlen wir Ihnen, sich mit der Technologie der Wanddämmung mit Schaumkunststoff vertraut zu machen.

Arten von Schaum

Penoplex wird in Form von 5 Hauptsorten hergestellt, die sich im Zweck der Arbeitsarten unterscheiden.

- Grundlegend. Montiert auf dem Keller (unterirdischen) Teil des Gebäudes, verwendet als feste Schalung. Schützen Sie den Sockel des Gebäudes vor dem Einfrieren.

- Mauer. Erforderlich für Außenarbeiten an Wärme- und Schalldämmung.

- "Dach". Es wird auf Dachböden und Dachschrägen, Dachzimmern installiert. Fängt die Hitze und das Geräusch von Regen ein.

- "Kompfort". Es ist für Innenarbeiten (Wände, Böden, Decken, Balkone) bestimmt.

- Straße. Die dichteste Qualität dieses Materials wird als "Penoplex-45" bezeichnet.

Installationsarbeiten am äußeren Teil der Wand unterscheiden sich in der Zusammensetzung nicht von der Ausführung der Innendämmung.

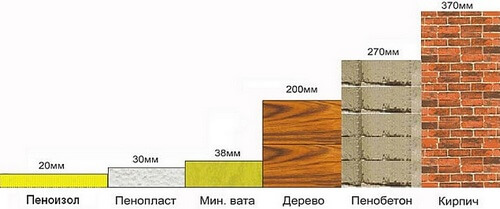

Eine der dünnsten Isolierungen

Die Vorteile der Dämmung mit expandiertem Polystyrol sind kaum zu überschätzen. Einer der wichtigsten von ihnen ist jedoch seine Dicke. Dadurch hat das Produkt praktisch die niedrigste Wärmeleitfähigkeit.

Das einzige Material, dem Schaum unterlegen ist, ist Penoizol, ein flüssiges Mehrkomponentenmaterial. Es kann jedoch nur zur Dämmung von Nichtwohngebäuden verwendet werden.

Grund dafür ist die hohe Toxizität des Materials. Darüber hinaus können nur professionelle Bauherren mit Penoizol arbeiten, und mit Hilfe von Polystyrolschaum kann jede Person selbst fertig werden.

Do-it-yourself-Schaumdämmtechnik für Außenwände

Die Isolierung der Wände liegt in der Macht eines Meisters, der mit den Grundlagen der Endbearbeitung vertraut ist.

Betrachten wir im Detail die Dämmmethode, die als "nasse Fassade" bezeichnet wird.

Werkzeug

- Wasserwaage, Lot, Hammer, Maßband, Bleistift, Metallsäge (Messer), Kelle und Spachtel;

- ein Eimer zum Mischen von Leim und Gips;

- Hammerbohrer oder Schlagbohrer mit Bits oder Bohrer für Beton;

- Schneebesen Düsen auf einem Bohrer zur Herstellung von Lösungen.

Von Verbrauchsmaterialien erhalten:

- Kleber für Styropor auf Zement- oder Kunststoffbasis;

- dübel mit einer Stablänge von 4-5 cm mehr als die Dicke des Schaums;

- Montageschaum oder Klebeschaum;

- Schaumkanone.

Arbeitsfortschritt Schritt für Schritt

Die Wanddämmung beginnt mit Vorarbeiten:

berechnung der Dämmmenge und ihres Kaufs;

- Vorbereitungs- und Prüfinstrumente;

- Kauf von Verbrauchsmaterialien;

- Installation von Gerüsten (falls erforderlich).

- Die Oberfläche der Wände wird vorbereitet, die von Staub und Schmutz befreit wird.

- Die Hohlräume in den Nähten (falls vorhanden) werden mit Zementmörtel oder Schaum abgedichtet.

- Die Oberfläche wird mit Gips so eingeebnet, dass die Unregelmäßigkeiten 1,5 - 2 cm nicht überschreiten.Dies erleichtert das Anbringen der Platten und reduziert die Menge an teurem Klebstoff bei der weiteren Endbearbeitung.

- Auf einer Höhe von 50 cm über dem Boden wird eine Stützstange streng horizontal befestigt, wenn der Schaum nicht auf den Boden gelegt wird, und die Veredelung mit anderem Material ist vorgesehen.

- Mit Hilfe einer Wasserwaage und eines Lots wird eine Markierung vorgenommen.

- Ein Blech wird entsprechend der Markierung aufgebracht und durch dieses (damit es keine Fehler gibt) wird ein Loch in die Wand für den Dübel gebohrt.

- Befestigen Sie das Blatt ausgehend vom zentralen Loch an der Wand.

- Der zweite und weitere Bogen werden versetzt (versetzt) platziert.

- Die Nähte sind mit Montageschaum abgedichtet. Entfernen Sie überschüssiges Dichtmittel nach vollständiger Aushärtung, normalerweise nach 12 Stunden und bis zu einem Tag.

- Mit einer speziellen Zahnwalze oder anderen improvisierten Mitteln werden Einstiche bis zu 0,5 - 1 cm tief in die Schaumstoffoberfläche eingebracht, um eine bessere Haftung auf der Klebeputzschicht zu erzielen.

- Auf den Schaumkunststoff wird eine 1-2 mm dicke Schicht Spezialkleber für expandiertes Polystyrol aufgetragen, die mit einem Spachtel eingeebnet wird.

- Auf den Leim wird ein Glasfasernetz aufgebracht und „erhitzt“. Die Fugen überlappen sich um 10 cm, die Nähte zwischen den Platten und den Kanten der Gitter sollten nicht übereinstimmen.

- Den Kleber mit einem Spachtel glatt streichen. Durch das Hinzufügen von Leimportionen an den richtigen Stellen wird die endgültige Einebnung der Oberfläche durchgeführt, wobei wie bei der Verwendung von Spachtel gearbeitet wird.

Fertigstellung

Nach dem Trocknen der Zusammensetzung wird die Oberfläche mit Mitteln für Arbeiten im Freien grundiert.

Nach dem Trocknen der Zusammensetzung wird die Oberfläche mit Mitteln für Arbeiten im Freien grundiert.

Die Endbearbeitung erfolgt mit Fassadenfarbe oder es wird Borkenkäferputz verwendet. Letztere Option ist vorzuziehen, da sie Ungenauigkeiten und Unregelmäßigkeiten kaschiert, die besonders bei seitlicher Beleuchtung deutlich sichtbar sind.

Bei der Rahmenisolierung gibt es keine Tricks. Der Schaumstoff wird mit Dübeln mit breiten Kappen zwischen den Rahmenschienen befestigt. Die verbleibenden Hohlräume werden mit Montageschaum oder Klebeschaum ausgefüllt. Dann wird unbedingt eine Abdichtungsbahn auf den Rahmen genagelt. Es ist zweckmäßig, dies mit Stäben eines Gegengitters zu tun, deren Dicke 1 bis 1,5 cm beträgt. Nach der Installation von Abstellgleis bzw aus einem anderen Material, entsteht zwischen ihm und dem Schaum eine Lücke, wodurch die Wahrscheinlichkeit einer Materialdämpfung verringert wird - die Fassade wird „belüftet“.

Styropor für die Wanddämmung

Styropor ist ein wirtschaftlich vorteilhaftes Material. Der wirtschaftliche Nutzen zeigt sich nicht nur in der Bauphase, sondern auch im späteren Betrieb. Erreicht wird dies durch einen hohen Wärmerückhaltegrad von Dämmwänden und anderen Bauteilen sowie einen zuverlässigen Feuerwiderstand.

Bei der Montage sind die Normen für die Dicke der Platten zu beachten. Bei Außenwänden beträgt dieser Wert 50 mm und bei Innenwänden 30 mm. Dichte - 25.

Mit der Verwendung dieses Materials ist es möglich, Arbeiten an der Außen- und Außenwanddämmung durchzuführen. Im Außenbereich erfolgt der Installationsprozess mit Zementmörtel, verschiedenen Montagevorrichtungen, Klebstoff und anderen Dingen. Die Innenseite beim Einbau des Schaums weist einen guten Schallschutz auf. Es müssen Gipsplatten verwendet werden. Sie können eine alternative Option verwenden - Gips.

Die an der Befestigung des Außenteils beteiligten Bleche müssen einer Dicke von 50 mm entsprechen.Die Innenseite benötigt ab 30 mm. Die Wand, die sich an der Außenseite des Raums befindet, muss zuerst mit Zementmörtel behandelt werden. Seine Anwendung erfolgt über ein spezielles Metallgewebe. Nach Abschluss der Arbeiten können wir davon ausgehen, dass der Schaum erfolgreich eingebaut wurde.

Dichte. Indikator

Bei Arbeiten an der Wanddämmung hat expandiertes Polystyrol einen Dichteindex von 25. Eine Außenwand mit einer Platte von 50 mm hat eine hohe Wärmespeicherfähigkeit sowie eine zusätzliche Schalldämmung.

Styropor mit einer Dichte von 25 sieht vor dem Hintergrund seines Gegenstücks mit einer Dichte von 15 recht vorteilhaft aus. Die Hauptunterschiede liegen in der Qualität. Sie können einen großen Unterschied in der Schaumqualität mit einer Dichte von 25 und 15 spüren, ohne sie überhaupt zu bedienen.

Die zuvor in diesem Artikel vorgestellten Sorten von extrudiertem Polystyrol haben die folgenden Dichteindikatoren:

- 31C (von 28,5 bis 30,5 kg).

- 31 (von 28 bis 34 kg).

- 45 (von 38,1 bis 45 kg).

Dampfdurchlässigkeitseigenschaften

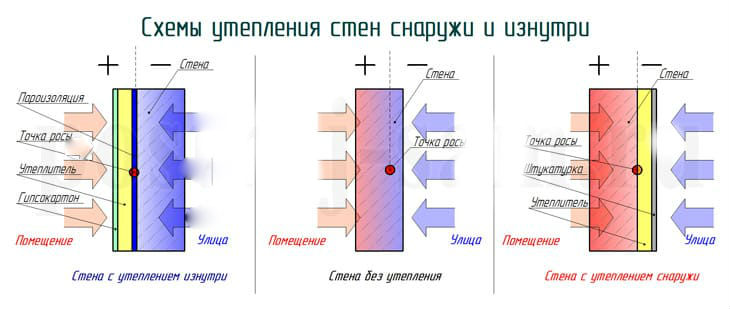

Der Dampfdurchlässigkeitsindex wirkt sich direkt auf die Effizienz des Luftaustauschs aus, der zwischen dem Inneren der Räumlichkeiten und dem Äußeren stattfindet. Dies geschieht, weil die Außenluft einen niedrigeren Temperaturindex hat als die Innenluft.

Beim Luftaustausch von innen nach außen soll die Durchlässigkeit zunehmen. In Bezug auf die Dampfdurchlässigkeit übertrifft herkömmlicher Schaum extrudierten Schaum.

- Herkömmlicher Schaum hat 0,063 mg/(m*h*Pa).

- Der extrudierte Schaum hat 0,013 Mg/(m*h*Pa).

Wieso ist es so? Wenn Sie extrudierten Polystyrolschaum zur Außendämmung verwenden, führt dies zu unerwünschten Folgen. Seine geringe Dampfdurchlässigkeit hat ein hohes Maß an Isolierung, was zu einer Ansammlung von Feuchtigkeit führt, die ein Austrocknen und Belüften der Materialien verhindert.

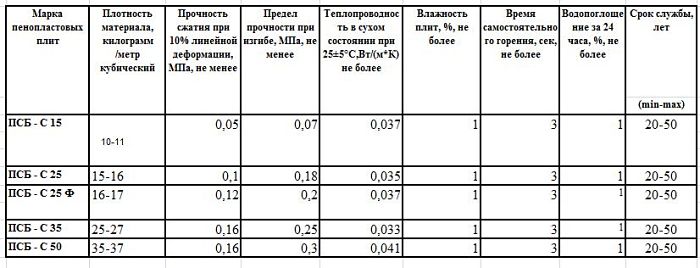

Schema der Anwendung verschiedener Marken

Es werden die folgenden Haupttypen von expandiertem Polystyrol hergestellt, die Unterschiede in der Dichte und anderen Eigenschaften aufweisen:

- PSB-S-15, die Dichte dieser Schaumstoffmarke beträgt bis zu 15 kg/m³.

- PSB-S-25, ab 15 kg/m³ bis 25 kg/m³

- PSB-S-35, ab 25 kg/m³ bis 35 kg/m³

- PSB-S-50, ab 35 kg/m³ bis 50 kg/m³

Die Wärmeleitfähigkeitskomponente des Schaums, ausgedrückt in Zahlenwerten, bezieht sich auf das Intervall 0,037 W/mK - 0,043 W/mK. Der angegebene Wert kann mit der Wärmeleitfähigkeit von Luft korreliert werden, die gleich 0,027 W/mK ist.

Die Verwendung von Polystyrol PSB-S-15

Polyfoam PSB-S-15 kann zur Isolierung von Hausfassaden verwendet werden. Diese Art der Isolierung wird im Bauwesen praktisch nicht verwendet. Es wird in Strukturen verwendet, die an Strukturen befestigt sind. Es können offene Balkone oder Veranden sein, die eine dekorative Funktion erfüllen. Mittels Schaumkunststoff PSB-S-15 werden Figuren für Fassaden geformt, und dies ermöglicht:

- rahmen Sie die Ecken des Hauses, Fenster ein;

- Etagen durch die Schaffung von Gesimsen zu trennen.

Wofür ist PSB-S-25 geeignet?

Platten mit einer Dichte von 25 werden verwendet, um die Fassaden des Hauses zu isolieren. Als Standard gilt Styropor mit einer Dicke von 5 cm, diese Art der Isolierung wird für viele Zwecke verwendet. Seine Dicke kann geändert werden - es hängt von den Vorlieben des Verbrauchers ab.

Styropor maximaler Dicke kann zur Isolierung von Wänden verwendet werden, die atmosphärischen Massen ausgesetzt sind. Sie können auch Wände isolieren, da solches Material das Auftreten von Pilzen perfekt verhindert.

Aufgrund der Bezeichnung des Materials wird es in verschiedenen Bauwerken verwendet, was seine Qualitätseigenschaften nicht beeinträchtigt.

Anwendung von Schaumkunststoff PSB-S-35

Bevor Sie eine Heizung mit der erforderlichen Dicke auswählen, wird empfohlen, sich im Voraus über die Menge des Gasleitungsbestands zu informieren, da diese auf keinen Fall geschlossen werden sollte, da dies die Ästhetik des Erscheinungsbilds des Gebäudes beeinträchtigen kann. In diesem Fall ist es wünschenswert, das gleiche Material PSB-S-35 mit einer Dicke von 5 cm einem Material mit einer Dichte von 25 und einer Dicke von 10 cm vorzuziehen, zumal sich ihre Preise praktisch nicht unterscheiden.

Eine Isolierung mit einer Dichte von 35 kann verwendet werden, um die Neigungen von Fenstern und Türen sowie die Fassaden von Gebäuden zu isolieren. Es kostet in der Regel doppelt so viel wie das gleiche Material aus Polystyrol mit einer Dichte von 25. Mit einer Dicke von 5 cm können sie Nichtwohngebäude und Garagen isolieren. Mit einer Dicke einer ähnlichen Isolierung von 7 Zentimetern kann es zur Wärmedämmung von Wohngebäuden verwendet werden.

Aufgrund der normalen Dichte ist es möglich, einen Wärmeisolator mit einer minimalen Dicke zu verwenden, was keine Verschlechterung der Isolationsqualität bedeutet. Wenn der Wärmeisolator aus Polystyrolschaum härter ist, können damit die Wände von Kellern und Fundamenten perfekt isoliert werden.

Erwärmungstechnologie

Nachdem entschieden wurde, welches Material für die Ausführung der Arbeiten erforderlich ist, ist es wichtig, sich mit den Nuancen der Arbeitstechnologie vertraut zu machen. Bei der Befestigung müssen folgende Merkmale der Wärmedämmung berücksichtigt werden:

- geringe Festigkeit;

- Zerstörung bei Feuchtigkeit und Kälte (hochwertige Abdichtung und Dampfsperre sind erforderlich);

- Feuerinstabilität;

- geringe Dampfdurchlässigkeit, wodurch ein Treibhauseffekt im Haus entsteht (ein Zwangsbelüftungsgerät ist erforderlich).

Das Material kann von der Kaltluftseite oder von innen befestigt werden. Styroporisolierung von außen wird kompetenter sein. Die Isolierung von Wänden mit Schaumkunststoff von innen kann nur durchgeführt werden, wenn Gründe vorliegen (es ist nicht möglich, die Dekoration des Hauses, die Isolierung einer Wohnung in einem Mehrfamilienhaus zu demontieren).

Wir empfehlen Ihnen auch, die Anleitung zur Bodenisolierung mit Schaumkunststoff zu lesen. Die Dämmung von Decken mit diesem Material hat auch ihre eigenen Nuancen. Um einen zuverlässigen Kälteschutz zu gewährleisten, ist es besser, den Wärmeisolator auf der Kaltluftseite zu platzieren.

Die Befestigung an der Wand erfolgt mit Leim und nach dem Trocknen der Lösung wird das Material zusätzlich mit Dübelpilzen fixiert. Bevor Sie mit der Befestigung mit Dübeln fortfahren, ist es besser, etwa 3 Tage zu warten. Wenn die wärmetechnische Berechnung korrekt durchgeführt wurde und die Technologie während der Installation nicht verletzt wurde, ist der Schaum dauerhaft und zuverlässig.

Spezifikationsübersicht

Es gibt verschiedene Schaummarken, von denen jede ihre eigenen Eigenschaften und Parameter hat. Basierend auf diesen Informationen sollte eine Auswahl getroffen werden.

Wärmeleitfähigkeitsindex

Geschlossene Zellen stellen die Struktur des Schaums dar, wodurch die Isolierung dieses Typs die Fähigkeit erhält, Wärme im Raum zu halten. Der Wärmeleitfähigkeitskoeffizient beträgt: von 0,033 bis 0,037 W / (m * K).

Die Isolierung gilt als wirksam, der Wert dieses Parameters beträgt nicht mehr als 0,05 W / (m * K). Es gibt effektivere Materialien, aber die durchschnittlichen Eigenschaften des Schaums ermöglichen es, ihn bisher erfolgreich einzusetzen.

Schalldämmeigenschaften, Windschutz

Zum Schutz vor Fremdgeräuschen eignet sich am besten ein Material, das folgende technische Eigenschaften besitzt: geringe Wärmeleitfähigkeit und gleichzeitig Luftdurchlässigkeit. Unter diesen Kriterien ist poröser Schaum geeignet. Damit schützt diese Art der Dämmung das Objekt hervorragend vor Lärm.

Je größer die Dicke der Platte ist, desto besser sind außerdem die schalldämmenden Eigenschaften des Materials. Wenn Sie das Objekt vor Wind schützen müssen, löst der Schaum dieses Problem erfolgreich, da er aus vielen geschlossenen Zellen besteht.

Feuchtigkeitsaufnahme

Die Fähigkeit dieser Art von Isolierung, Wasser zu absorbieren, ist ziemlich gering, weshalb wir sie als nicht hygroskopisch betrachten können. Der Indikator für die Feuchtigkeitsaufnahme bei ständigem Kontakt mit Wasser während des Tages entspricht 1%.

Dies ist etwas mehr als die von Penoplex (0,4 %), aber auch weniger als die der meisten anderen Analoga, beispielsweise Mineralwolle. Durch die geringe Hygroskopizität wird die Lebensdauer des Schaums deutlich verlängert, da die Schimmelgefahr reduziert wird.

Temperaturregime

Die betrachtete Isolierung ändert ihre Eigenschaften bei einem signifikanten Temperaturanstieg (bis zu 90 Grad) nicht. Niedrige Werte wirken sich auch nicht nachteilig auf diese Art von Material aus, daher wird es insbesondere zur Wärmedämmung von Außenwänden verwendet. Bei der Verlegung mit Klebstoff wird jedoch empfohlen, das Temperaturregime einzuhalten: nicht unter +5 und nicht über +30 Grad.

Einfluss externer Faktoren

Dazu gehören: Temperaturänderungen, Windlast, Regen, Schnee und jede mechanische Druckquelle. Die Festigkeit der Schaumfolie ist unter dem Einfluss des letzten der berücksichtigten Faktoren gering.

Aufgrund seiner wärmeisolierenden Eigenschaften hat sich Schaum bei der Isolierung von Wänden, Dächern, Decken und Balkonen durchgesetzt.

Aufgrund seiner wärmeisolierenden Eigenschaften hat sich Schaum bei der Isolierung von Wänden, Dächern, Decken und Balkonen durchgesetzt.

Das liegt an dem geringen Gewicht und der großzelligen Struktur. Darüber hinaus ändert die Dicke des Materials die Situation praktisch nicht. Wenn wir es mit Penoplex vergleichen, hat diese Option hohe Festigkeitseigenschaften.

Grad der Beständigkeit gegen Chemikalien und Mikroorganismen

Beim Kontakt mit einer Reihe von Substanzen verändern sich die Eigenschaften des Schaums nicht, dazu gehören: Salzlösungen, Laugen, Säuren, Gips, Kalk, Bitumen, Zementmörtel, einige Arten von Farben und Lacken (auf Silikonbasis und wasserlöslich). Verbindungen). Es ist notwendig, den Kontakt der Isolierung auf Polystyrolbasis mit solchen Substanzen zu vermeiden: Lösungsmittel, Aceton, Terpentin, Benzin, Kerosin, Heizöl.

Brandschutz

Die Isolierung gehört zu den brennbaren Stoffen (Brennbarkeitsklasse G3 und G4), ihre Brenndauer beträgt jedoch bei Entfernung der Zündquelle nicht mehr als 3 Sekunden.

Es wäre eine Täuschung, ein solches Material für völlig sicher zu halten, aber es wird dennoch häufig verwendet, da bei der Verbrennung weniger Energie freigesetzt wird und es spontan verlöscht.

Die wichtigsten Schaummarken

Nach dem Schäumen von Polystyrol werden die Rohstoffe für die fertigen Produkte in einen Container geladen. Darin wird Dampf unter Druck eingespritzt. Das Granulat schäumt auf und ist mit Luft gesättigt. In der nächsten Stufe wird das fertige Granulat von Feuchtigkeit getrocknet, hierfür wird heiße Luft verwendet.

Während des Trocknens wird das Granulat periodisch geschüttelt. Das fertige Granulat wird in Trichter gefüllt, die entsprechend den Schaumqualitäten kalibriert sind. Die Umformung erfolgt unter Druck. Beim Formen werden folgende Schaumtypen erhalten, die sich in der Dichte unterscheiden:

Die letzte Ziffer in der Markierung bestimmt die Dichte des Schaums zur Isolierung. Viele Entwickler wissen nicht, wie hoch das spezifische Gewicht des Schaums ist. Die Dichte (spezifisches Gewicht) ist die Masse eines Produkts in seinem Volumen. Die Dichte des Polystyroltyps PSB-S-15 beträgt 15 kg/m³. Dementsprechend wiegt ein Kubikmeter PSB-S-15 Polystyrolplatten 15 kg.

Es stellt sich die Frage, wie die Dichte des Schaums ohne spezielle Ausrüstung unabhängig bestimmt werden kann. Dies ist einfach: Sie müssen den Hubraum des fertigen Produkts berechnen und auf einer Waage wiegen. Um Reklamationen geltend machen zu können, muss das Geschäft über einen Akt der staatlichen Überprüfung der Waage verfügen. Die Verwiegung kann direkt im Lager oder im Baulager des Materiallieferanten erfolgen. Eine solche technische Berechnung der Dichte des Schaums ist am optimalsten.

Ein Produkt mit geringer Dichte hat eine geringere Druckfestigkeit. Es ist nicht in der Lage, Stößen und statischen Belastungen standzuhalten. Die Fassade kann beim Reinigen von Schnee oder Laub beschädigt werden. Eine nachträgliche Wiederherstellung der Beschichtungs- und Lackierarbeiten erfordert zusätzliche Kosten. Die geringe Dichte des Schaums garantiert jedoch niedrigere Kosten bei gleichen Wärmedämmeigenschaften. Die Wahl der Dichte basiert auf dem Anwendungsbereich jeder Produktmarke.

PSB-S-15

Diese Marke hat die niedrigste Druckfestigkeit mit einer linearen Verformung von 10% (nicht weniger als 0,04 MPa). Die Zugfestigkeit von PSB-S-15 Schaumkunststoff beim Biegen sollte 0,07 MPa nicht unterschreiten.

Platten PSB-S-15 bieten eine gute Wärmedämmung. Styropor, dessen Dichte nicht mehr als 15 kg / m³ beträgt, hat eine Wärmeleitfähigkeit von 0,036 W / (m.k.). Diese Art der Isolierung wird verwendet, um unbelastete Strukturen und Flächen wie Gebäudefassaden, Dächer, Decken, Giebel zu isolieren.

PSB-25

Styroporsorten mit einem Schüttgewicht von 25 kg/m³ sind bei privaten Bauherren am beliebtesten. Platten mit mittlerer Dichte kombinieren einen erschwinglichen Preis mit guten Wärmedämmeigenschaften. Dieser Typ ist vielseitig einsetzbar und hat sich bei der Isolierung verschiedener Bauwerke bestens bewährt.

Das Volumengewicht des Schaums liegt im Bereich von 15-25 kg/m³. Die Wärmeleitfähigkeit von Schaum mit einer Rohdichte von 25 kg/m³ muss kleiner als 0,033 W/(m.k.) sein. Der lineare Verformungsindex sollte nicht kleiner als 0,15 MPa sein. Biegefestigkeit - 0,32 MPa.

PSB-S-35

Die Platten PSB-S-35 haben einen ziemlich großen Umfang. Die Dichte von expandiertem Polystyrol PSB-S-35 sollte im Bereich von 25-35 kg / m³ liegen. Eine solche Heizung hält bis zu 40 Jahre. Es ist weniger zerbrechlich als PSB-S-15 und PSB-S-25. Festigkeit und Haltbarkeit werden durch die engere Bindung der Styrolmoleküle erreicht.

Die Wärmeleitfähigkeit von Polystyrol mit einer Rohdichte von 35 kg/m³ muss kleiner als 0,033 W/(m.k.) sein. Biegefestigkeit - 0,38 MPa, linearer Verformungsindex - 0,26 MPa. Es ist ein hartes und haltbares Material.

PSB-S-50

PSB-S-50 ist ein dichter Schaum, der mechanischen und Stoßbelastungen standhalten kann. Es wird zur Wärmedämmung verwendet:

- Stiftungen;

- Pfahlgründungen;

- Fußböden von Industrieunternehmen;

- beheizte Straßen, Parkplätze und Parkplätze;

- Beplattung von Schiffen und schwimmenden Fahrzeugen.

Expandiertes Polystyrol mit einer Dichte von 45-50 kg / m³ wird auf Anfrage aufgrund geringer Nachfrage und hoher Kosten geliefert.

Die Wärmeleitfähigkeit eines solchen Materials sollte weniger als 0,033 W / (m.k.) betragen. Der lineare Verformungsindex nähert sich 0,38 MPa. Biegefestigkeit - 0,42 MPa. Dies ist das härteste Material.

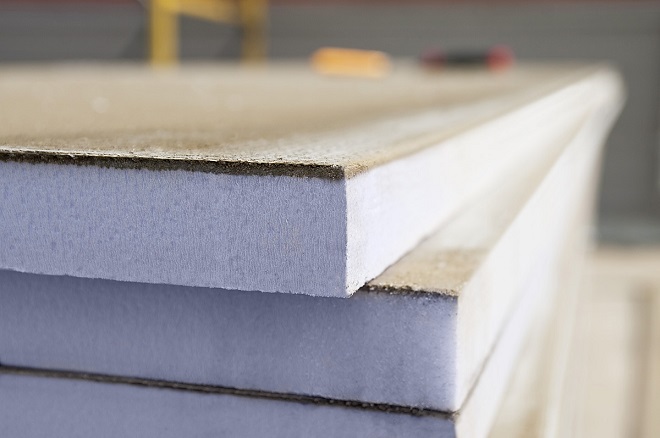

Was ist extrudiertes polystyrol. Unterschiede zwischen EPP und gewöhnlichem Polystyrol und Polystyrol

EPP, Styropor und Styropor werden als synthetische Polymere kategorisiert. Die Technologie ihrer Herstellung bietet hohe Qualitätsmerkmale. Styropor wird aus einer Polymerzusammensetzung hergestellt. Das resultierende Granulat erreicht einen Durchmesser von 3-5 mm. Danach werden sie mit einer Klebemasse zusammengepresst.

In Anbetracht dessen, was expandiertes Polystyrol ist, sollte beachtet werden, dass dies ein Material ist, das eine einheitliche Struktur hat, einschließlich körniger Zellen von nicht mehr als 0,1 bis 0,2 mm. Um das Material zu erhalten, wird Polystyrolgranulat mit speziellen Treibmitteln gemischt (dies kann Kohlendioxid oder eine Mischung aus Freonen sein). Danach werden Bleche unter Druck geformt. Nach dem Trocknen können sie im Bauwesen verwendet werden.

Styropor und Polystyrol haben viel mit extrudiertem Polystyrolschaum gemeinsam, letzterer hat jedoch eine komplexere Produktionstechnologie. Bei der Herstellung des Materials wird das Granulat zunächst zu einer homogenen Masse geschmolzen. Danach werden spezielle Additive und zusätzliche Komponenten in die Zusammensetzung eingebracht, wodurch die Substanz einen viskos-flüssigen Zustand annimmt.Dies führt zu einem Material mit unlösbaren intermolekularen Bindungen.

Die fertigen Platten weisen keine Poren auf, und die in diesem Material vorhandenen Zellen sind mit Gas gefüllt. Aufgrund dieser Struktur ist die Dampfdurchlässigkeit des Materials äußerst gering. Die Dichte von extrudiertem Polystyrolschaum ist viel größer als die von Polystyrolschaum und Polystyrol, daher hat es bessere Leistungseigenschaften.

Vorteile und Nachteile

XPS-Platten haben viele Vorteile, aber dieses Material hat auch einige Nachteile. Zu den Pluspunkten gehören:

- geringe Wärmeleitfähigkeit;

- Wasserbeständigkeit;

- Fähigkeit, Verformungsbelastungen standzuhalten;

- erhöhte Steifigkeit;

- Beständigkeit gegen Temperaturänderungen;

- lange Nutzungsdauer;

- Leicht;

- Umweltfreundlichkeit.

Diese Isolierung ist ziemlich starr, sodass Nagetiere sie selten beschädigen. Gleichzeitig können Mäuse Bewegungen in den Kacheln ausführen. Die Wasserbeständigkeit von EPP-Platten kann in einigen Fällen ein großes Minus sein. Bei der Verwendung von Material zur Isolierung der Wände eines Holzhauses kann Schimmel unter dem geformten Kuchen entstehen.

Dampfrückhaltung in der Nähe von Wänden kann zu Feuchtigkeit und muffigen Gerüchen beitragen. Darüber hinaus können Öfen, wenn sie auf Temperaturen über 75 °C erhitzt werden, Substanzen freisetzen, die die menschliche Gesundheit beeinträchtigen können.

Physikalische Eigenschaften von Schaum

Die Haupteigenschaften von porösem Polystyrol sind:

- Festigkeit - der Schaum hat keine herausragenden Festigkeitseigenschaften und kann selbst bei schwacher mechanischer Einwirkung zerbröckeln und brechen. Es kann leicht mit scharfen Gegenständen oder durch einfaches Aufschlagen auf die Oberfläche beschädigt werden. Um die Wahrscheinlichkeit einer Zerstörung zu verringern, ist der Schaum mit Schichten aus einem härteren Material bedeckt, das äußere Belastungen gleichmäßig verteilt.

- Flexibilität - expandiertes Polystyrol ist gegenüber Biegeeinflüssen schwach anfällig und kann darunter jederzeit brechen. Aus dem gleichen Grund werden Hartschaumplatten nur dauerhaft montiert, um Torsionsbelastungen zu vermeiden;

- Wärmeleitfähigkeit - das Vorhandensein von Gasen (natürliche Wärmeisolatoren) in Hohlkapseln verleiht dem Material einen niedrigen Wärmeübertragungskoeffizienten. Dies wird auch durch das Fehlen von Konvektion innerhalb der Poren aufgrund ihres kleinen Durchmessers erleichtert. Es dauert lange, bis ein Stück Schaum vollständig auf eine bestimmte Temperatur aufgewärmt ist.

- Neigung zum Schrumpfen - freistehende EPS-Platten neigen zu leichtem Schrumpfen durch die Schwerkraft. Die Schrumpfung beträgt 1,5-3 mm innerhalb von sechs Monaten. Am Ende dieses Zeitraums hört die natürliche Verdichtung des Materials auf;

- Wärmeausdehnung - Mit zunehmender Temperatur nehmen die linearen Abmessungen der Platte zu (der Vorgang ist reversibel). Numerische Ausdehnungsindikatoren entsprechen ungefähr 1 mm pro 1 m Schaumstoffplatte bei einer Temperaturänderung von 15-20 ° C;

- Dampfabsorption - Schaumkunststoff ist weniger widerstandsfähig gegen das Eindringen von Feuchtigkeit als gegen flüssiges Wasser, daher wird seine Oberfläche in besonders feuchten Räumen zusätzlich mit einer Schicht Metallfolie bedeckt. Fehlt es, kann ein Teil des Wasserdampfes durch die Materialschicht dringen und bei sinkender Temperatur kondensieren, was das gesamte Wärmedämmsystem beeinträchtigt.

Richtlinien für die Dicke von Styropor

Bei der Dickenauswahl ist zu berücksichtigen, dass die Bleche eine ausreichende Festigkeit aufweisen müssen und beim Einbau oder Betrieb nicht durch ihr Eigengewicht oder durch geringe mechanische Einwirkungen reißen und brechen können.

Daher wird empfohlen, die folgenden Dickenauswahlregeln zu verwenden:

- zur Isolierung der Innenwände von Räumen oder Loggien sollten Platten von 20-50 mm verwendet werden;

- um die Fassade zu isolieren, muss die Dicke der Schaumplatten mehr als 50 mm betragen;

- die Isolierung des Fachwerkhauses sollte mit 50-mm-Platten erfolgen;

- die Wärmedämmung des Streifenfundaments eines Hauses mit Streifenfundament muss mit Platten mit einer Dicke von mehr als 100 mm erfolgen;

- um den Dachboden zu isolieren, benötigen Sie Schaumkunststoff mit einer Plattendicke von 50 mm für Wände und 25 mm für die Decke;

- Für die Wärmedämmung von Fußböden ist es besser, Platten mit einer Dicke von 100 mm oder mehr zu verwenden.

Die Standarddicke von Schaumstoffplatten beträgt 30 bis 100 mm. Es kommt vor, dass es erforderlich ist, die Außenwände des Hauses mit Platten mit größerer Dicke zu isolieren, dann wird dies in solchen Fällen durch das Verlegen mehrerer Isolierschichten erreicht.

Auf welche Eigenschaften von Schaum sollten Sie achten?

Da der Schaum neben Wärmedämmeigenschaften auch eine optimale Festigkeit aufweisen muss, ist die Wahl seiner Dichte eines der wichtigsten Auswahlkriterien.

Fachleute empfehlen Folgendes:

- für die Wanddämmung außerhalb des Hauses sollte eine Heizung mit einer Dichte von 25 kg / m 3 verwendet werden;

- für die Wärmedämmung von Fußböden beträgt die optimale Dichte 35 kg / m 3;

- zur Isolierung von Decken im Haus, Dachboden und Loggia ist Schaumkunststoff mit einer Dichte von 15 kg / m 3 geeignet.

Das zweite Kriterium für die Auswahl von Schaumstoff ist die Größe der Platten. Sie müssen so gewählt werden, dass möglichst wenig Dämmabfall anfällt, daher empfiehlt es sich, gedämmte Flächen vorab zu vermessen und entsprechende Berechnungen durchzuführen. Die Standardgrößen von Schaumstoffplatten sind wie folgt: 0,5 x 1 m, 1 x 1 m, 2 x 1 m.

Beim Kauf von Dämmplatten ist es wichtig, einen kleinen Spielraum in den Kostenvoranschlag einzurechnen, der durchschnittlich etwa 10-15 % der Gesamtsumme ausmachen sollte. Es ist notwendig, verschiedene Teile der Hauskonstruktionen mit Schaumkunststoff zu isolieren, wobei die Abmessungen des Isoliermaterials auf der Grundlage der Berechnungen unter Berücksichtigung aller technischen Installationsbedingungen und der klimatischen Besonderheiten der Region kompetent gewählt werden

Darüber hinaus ist es notwendig, die Bequemlichkeit des Arbeitens mit Isolierung zu bewerten und gegebenenfalls dichtere Platten zu verwenden, um Schäden zu vermeiden.

Es ist notwendig, verschiedene Teile der Hauskonstruktionen mit Schaumkunststoff zu isolieren, wobei die Abmessungen des Isoliermaterials auf der Grundlage der Berechnungen unter Berücksichtigung aller technischen Installationsbedingungen und der klimatischen Besonderheiten der Region kompetent gewählt werden. Darüber hinaus ist es notwendig, die Bequemlichkeit des Arbeitens mit Isolierung zu bewerten und gegebenenfalls dichtere Platten zu verwenden, um Schäden zu vermeiden.