Métodos de soldadura de cobre

Las propiedades negativas del cobre que impiden la soldadura se eluden de muchas maneras, utilizando varios consumibles y equipos. No todos se pueden aplicar en casa, pero algunos son bastante asequibles.

Soldadura de cobre con argón

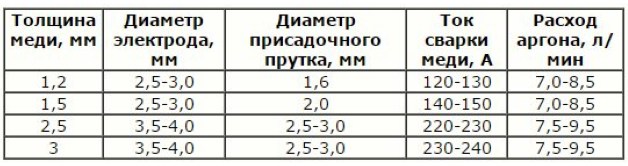

De esta forma, el cobre se suelda mediante un método semiautomático o manual de arco de argón. El trabajo se realiza con corriente continua de polaridad directa. Su valor se establece en base a que por cada milímetro de espesor se necesitan 100 A. El valor se puede ajustar durante la operación, dependiendo de la composición del metal. Al soldar cobre con argón, el caudal de gas no debe superar los 10 l/min.

Como alambre de relleno, puede usar alambres de cobre o núcleos de cables, limpios de aislamiento y barniz. Se alimenta a lo largo del borde del baño de soldadura frente al electrodo para que el metal no se adhiera a él durante la fusión. Para piezas de trabajo con un grosor de menos de 0,5 cm, no se requiere precalentamiento.

La mayoría de las veces, el cobre se suelda con electrodos de carbono, ya que los electrodos de tungsteno a menudo deben cambiarse. Las palanquillas con un grosor de más de 1,5 cm están conectadas con electrodos de grafito. El voladizo permitido del electrodo no es más de 7 mm, la longitud del arco es de 3 mm. A diferencia de otros métodos, la soldadura de cobre con argón puede unir cualitativamente juntas verticales.

https://youtube.com/watch?v=CCtzoyyn120

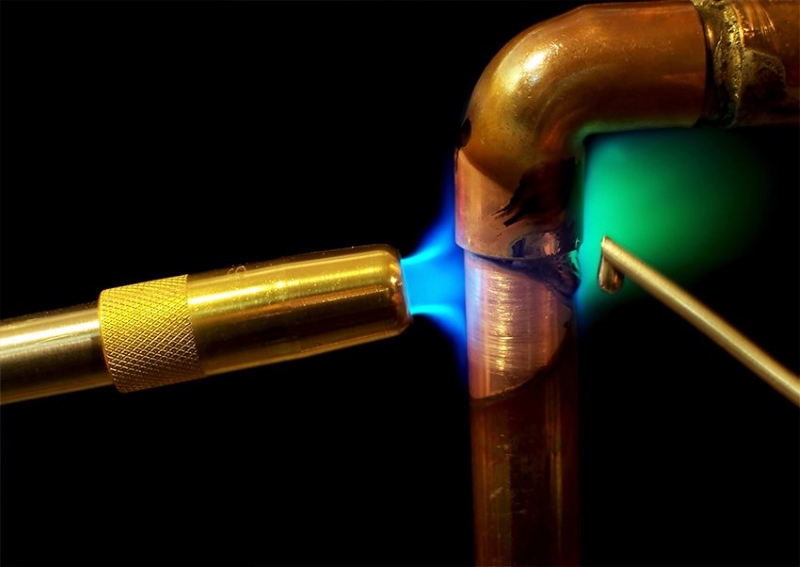

Soldadura de gas

Esta tecnología no requiere equipos sofisticados como la tecnología de arco de argón. Un soplete y una botella de acetileno son suficientes. Para garantizar el flujo normal del proceso, se requiere un caudal de gas de 150 l/h para piezas de trabajo de hasta 10 mm de espesor, más de 200 l/h. Para ralentizar el enfriamiento de la pieza de trabajo, se cubren con láminas de asbesto en ambos lados. El diámetro del alambre de relleno se elige igual a 0,6 del espesor del metal, pero no más de 8 mm.

Cuando se suelda cobre con gas, la llama se dirige perpendicularmente a la junta. En este caso, es necesario asegurarse de que el alambre se funda antes que el metal base. Para reducir la probabilidad de grietas en caliente, el trabajo se realiza sin parar. La unión completa se forja sin calentamiento si las piezas son de espesor inferior a 5 mm, oa una temperatura de 250⁰C cuando son de mayor espesor. Luego se lleva a cabo el recocido a 500⁰C y se enfría rápidamente con agua.

Soldadura por arco manual

De esta forma, las piezas de trabajo con un grosor de más de 2 mm se conectan mediante electrodos consumibles y corriente continua de polaridad inversa. El proceso prácticamente no difiere de la soldadura de acero, solo el electrodo se realiza sin oscilaciones transversales, manteniendo un arco corto. La costura está formada por movimientos alternativos.

Para soldar cobre en el hogar, los electrodos ANC-1 son reconocidos como los mejores, que pueden usarse para unir metales de hasta 15 mm de espesor sin calentar. Las marcas EC y EG de fabricación polaca tienen características similares. Al reparar una tubería con un portador caliente, se debe tener en cuenta que la conductividad térmica y eléctrica de las costuras realizadas por este método es 5 veces menor que la del cobre.

La intensidad de corriente y el diámetro del electrodo en función del grosor de las piezas se indican en la tabla:

|

Espesor de cobre, mm |

Diámetro del electrodo, mm |

Valor actual, A |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Soldadura automática por arco sumergido

Para trabajar, necesitará una máquina de soldar que produzca corriente alterna y continua. El fundente se aplica a ambos lados de las piezas de trabajo unidas. La soldadura bajo fundente cerámico se realiza con corriente alterna, para el resto se establece polaridad inversa. Para conectar piezas de menos de 10 mm de espesor, se utilizan fundentes ordinarios. Los espacios en blanco más gruesos se cocinan debajo de los granulares secos.

La soldadura se realiza en una sola pasada utilizando un alambre de aporte de cobre. Si las características de conductividad térmica y eléctrica no son importantes, se reemplaza con bronce para aumentar la resistencia de la conexión.Para que las costuras se creen simultáneamente en ambos lados, se colocan almohadas de flujo en los revestimientos debajo de la junta.

Al trabajar con cobre y sus aleaciones se liberan gases tóxicos. El zinc se evapora del latón con un fuerte calentamiento, formando un óxido venenoso. Por lo tanto, es necesario trabajar con respiradores y ropa protectora en habitaciones con ventilación por extracción.

Preparación de piezas para soldar.

Independientemente del método, las piezas de cobre deben limpiarse de suciedad y luego desengrasarse. La película de óxido se elimina con un cepillo metálico o una lija de grano fino con movimientos cuidadosos para que no queden rayones profundos. Se recomienda completar la limpieza decapando las piezas a soldar y el alambre en una solución acuosa de ácido nítrico, clorhídrico o sulfúrico. Luego enjuague con agua dulce y seque con aire caliente.

De los bordes de las piezas de trabajo con un grosor de 0,6 a 1,2 cm, se eliminan los chaflanes para obtener un ángulo de 60 a 70⁰ entre ellos. Al soldar en ambos lados, se reduce a 50⁰. Si el grosor de las piezas es superior a 12 mm, los bordes se cortan en forma de letra X para una conexión bidireccional. Si esto no es posible, haga un corte en V profundo. Pero para llenar la junta, se requerirán más consumibles y tiempo, ya que el cobre deberá soldarse con una costura ancha.

Para evitar deformaciones durante la contracción entre los espacios en blanco, dependiendo del grosor, se deja un espacio de 0,5 a 2 mm. Para mantener su ancho sin cambios a lo largo de la junta, las partes se agarran a intervalos de 30 cm Cuando la costura se lleva a una junta temporal, se golpea con un martillo, de lo contrario, la junta será defectuosa en este lugar.

Para evitar que el cobre fluya hacia el reverso, se colocan placas de acero o grafito de 4 a 5 cm de ancho debajo de la junta. Para compensar la expansión térmica, las piezas se precalientan a 300 a 400 ⁰C. Cuando trabaje al aire libre, necesitará pantallas portátiles que protejan del viento.

soldadura de cobre

Los materiales de cobre se utilizan en condiciones con mayores requisitos de ductilidad y resistencia a la corrosión.

La soldadura de cobre se lleva a cabo utilizando varias áreas de producción, piezas decorativas debido al aumento de las propiedades estéticas.

La conductividad térmica del material es dos veces mayor que las aleaciones de aluminio, hay muchas formas de unir productos de cobre. Las tecnologías modernas permiten evitar grietas en caliente, formaciones porosas y otros incumplimientos de los estándares durante la operación.

soldadura de cobre

Tecnología de soldadura de cobre y sus aleaciones

Las aleaciones de cobre, a diferencia del tipo de metal puro, tienen una conductividad térmica reducida, por lo que no se requiere una temperatura elevada.

Hay varios tipos de aleaciones, la mejor opción es el cobre libre de oxígeno. La tecnología de soldadura de cobre implica el uso de productos preparados previamente.

Antes de soldar, se fabrican piezas del tamaño adecuado, para componentes de hasta 18 mm de largo, se preparan bordes biselados.

En operaciones de alto volumen, la velocidad de procesamiento se logra mediante el uso de una biseladora que puede mecanizar la pieza en la forma deseada.

Además, las juntas se limpian a fondo de suciedad y oxidación, para evitar la formación de defectos. La soldadura del cobre se realiza en un ambiente protegido del oxígeno, para ello se utiliza alambre de aleación de aluminio con adición de fósforo.

La parte limpia de impurezas requiere precalentamiento, de lo contrario, la capa de fundente se extenderá de manera desigual a lo largo de las costuras.

soldadura por arco

La producción de alta calidad se lleva a cabo con electrodos, la longitud del arco no supera los 5 mm. La conexión del método de arco pulsado le permite producir varias costuras, use metal delgado. En situaciones difíciles, para evitar fracturas y la formación de grietas, se hace hincapié en lo que contribuye a la fijación confiable de las piezas.

Cómo cocinar formas de cobre.

La obtención de una conexión garantizada se produce mediante el uso de varios métodos para unir nodos. Para el acoplamiento se utiliza:

- aparatos de gas;

- inversor;

- semiautomático;

- herramienta para soldadura por arco manual.

La conexión se realiza con electrodos de alambre consumibles y no consumibles, en modo automático o manual mediante fundente. Cuando se trabaja con materiales de gran diámetro, se utiliza el método de electroescoria.

Soldadura de gas de cobre

El método de conexión del inversor implica la presencia de un dispositivo de fusión de metal de alta calidad. Se presenta una amplia gama de productos en las filas comerciales de la construcción, lo que le permite elegir una herramienta para el sitio apropiado. Entre otros, cabe destacar los electrodos de grafito, que permiten realizar manualidades en diferentes condiciones de temperatura.

Dificultades de soldadura

Es necesario seguir las recomendaciones de los maestros, porque. El metal difiere en características de otros componentes. Las principales dificultades y puntos que se presentan en el proceso:

- La fluidez del líquido complica la conexión de las costuras en posición vertical. En la posición inferior, la soldadura se realiza con un espaciador, los trabajos verticales están disponibles en modo de corta duración.

- Un alto grado de conductividad térmica del material requerirá el uso de métodos para eliminar el calor de la zona de acoplamiento.

- La expansión lineal durante el calentamiento afecta la mayor tendencia a la deformación, la formación de grietas.

También debe recordar acerca de la capacidad de absorber oxígeno e hidrógeno cuando se expone a altas temperaturas. La tendencia a oxidarse requiere el uso de geles especiales compuestos de silicio, fósforo o manganeso.

, seleccione un fragmento de texto y presione Ctrl+Entrar.

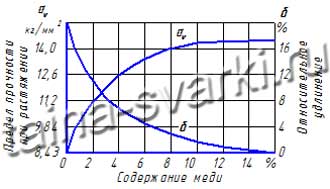

Dificultades en la soldadura por fusión de productos de aluminio y cobre.

el cobre con aluminio es bastante difícil de producir mediante soldadura por fusión.

Esto sucede debido a que la composición del metal fundido se regula prácticamente

imposible, y las propiedades mecánicas de la unión soldada dependen en gran medida del contenido

hay cobre en él, esto es claramente visible en el diagrama (ver la figura de la izquierda).

Si el contenido de cobre de la aleación de cobre y aluminio supera el 12%, entonces la resistencia a la tracción

deja de aumentar bajo tensión, y la viscosidad de la aleación y su corrosión

la durabilidad cae bruscamente. Por lo tanto, cuando el contenido de cobre en el metal de soldadura

más del 12%, la articulación se vuelve muy frágil y propensa a

formación de grietas después de la soldadura.

Investigación práctica sobre la soldadura de aluminio y cobre con carbón

electrodo no dio resultados positivos. Unir cobre y aluminio

la ayuda de la soldadura por fusión es posible si se derrite, principalmente

aluminio. De uso frecuente, la llamada conexión "castillo",

donde sea posible.

Conexión "Castillo" de aluminio y cobre

La conexión "Castillo" (ver figura a la izquierda) es la siguiente. Sobre el

hoja de aluminio, pos.1 imponer una almohadilla de cobre pos.2 y escaldarla en

todo el perímetro con costura soldada, enrasada con el sobrecapa. A continuación, emerger

pos.3, que conecta las soldaduras depositadas alrededor del perímetro del revestimiento de cobre.

Así, se aprende algo así como una cerradura de aleación de aluminio. Proceso de soldadura

debe ser producido con la formación de tiras de grafito.

Modos de soldadura de aluminio y cobre

Los modos de soldar aluminio con cobre son muy similares a

Modos de soldadura de aluminio. La naturaleza de la corriente de soldadura - directa, directa

polaridad. Las varillas de hierro fundido se utilizan como material de relleno.

aluminio con un diámetro de 12-20 mm para el espesor de aluminio 29-30 mm y cobre 10 mm. fuerza de soldadura

corriente 500-550A. El voltaje del arco eléctrico es de 50-60 V y su longitud es de 20-25 mm. Para

soldadura, se seleccionan electrodos de grafito con un diámetro de 15-20 mm.

Características de la soldadura de cobre.

El proceso de trabajo con productos de cobre depende en gran medida de la presencia de diversas impurezas (plomo, azufre, etc.) en su composición. Cuanto menor sea el porcentaje de dichas impurezas contenidas en el metal, mejor se soldará.Al trabajar con cobre, es necesario tener en cuenta las siguientes características:

- Aumento de la oxidación. Durante el tratamiento térmico de este metal con oxígeno, aparecen grietas y zonas frágiles en la zona cercana a la soldadura.

- La absorción de gases en el estado fundido del cobre conduce a la formación de una soldadura de mala calidad. Por ejemplo, el hidrógeno, combinado con oxígeno durante la cristalización del metal, forma vapor de agua, como resultado de lo cual aparecen grietas y poros en la zona de tratamiento térmico, lo que reduce la confiabilidad de la soldadura.

- Gran conductividad térmica. Esta propiedad del cobre lleva a que su soldadura deba realizarse utilizando una fuente de calor de mayor potencia y con una alta concentración de energía térmica en la zona de la soldadura. Debido a la rápida pérdida de calor, la calidad de la formación de la costura disminuye y aumenta la posibilidad de formación de flacidez, muescas, etc.

- Un gran coeficiente de expansión lineal provoca una contracción significativa del metal durante la solidificación, como resultado de lo cual se pueden formar grietas en caliente.

- A medida que la temperatura sube por encima de los 190 °C, la resistencia y la ductilidad del cobre disminuyen. En otros metales, a medida que aumenta la temperatura, se produce una disminución de la resistencia con un aumento simultáneo de la ductilidad. A temperaturas de 240 a 540°C, la ductilidad del cobre alcanza su valor más bajo, por lo que se pueden formar grietas en su superficie.

- La alta fluidez hace que sea imposible realizar soldaduras unilaterales de alta calidad con peso. Para hacer esto, también debe usar juntas en la parte posterior.

Características de la soldadura de cobre por método de arco de argón.

El cobre en sí, así como las aleaciones a base de él, son materiales suficientemente conductores térmicamente que, entre otras cosas, también tienen una alta conductividad eléctrica, así como una alta resistencia a la corrosión tanto bajo la influencia de factores externos como en relación con la corrosión intracristalina.

El punto de fusión del cobre en su forma pura es de 1083 ° C, y en el caso de la adición de varios compuestos químicos de aleación, este indicador puede desplazarse hacia un lado o hacia el otro.

La soldadura se lleva a cabo con mayor frecuencia utilizando el método de arco de argón mediante el uso de un electrodo no consumible con corriente continua. Como material de aporte se utiliza una varilla de cobre puro o sus aleaciones. Esto le permite lograr la máxima calidad de la costura, así como su apariencia ordenada.

Si los materiales se eligen incorrectamente, el cobre en el baño de soldadura comienza a hervir, lo que provoca la formación de una gran cantidad de poros en la costura resultante, y la unión misma se vuelve quebradiza y puede colapsar durante la operación.

Características distintivas del cobre.

El cobre es capaz de conducir el calor seis veces más que el hierro normal. Debido a esto, la soldadura debe realizarse con mayor energía térmica y, en algunos casos, incluso es posible el precalentamiento del metal base.

En condiciones normales, el cobre es inerte, pero en el proceso de calentamiento reacciona con oxígeno, hidrógeno, fósforo y azufre. El oxígeno es capaz de oxidar el cobre a altas temperaturas y, por encima de los 900 °C, la tasa de oxidación aumenta significativamente. Esto se debe al hecho de que la composición original del cobre contiene oxígeno en un estado ligado. El óxido de cobre forma un eutéctico con un punto de fusión más bajo (1065 °C). El punto de fusión del cobre es de 1085 °C. Por lo tanto, el oxígeno que contiene empeora sus indicadores positivos.

Tecnología de soldadura de cobre por método de arco de argón

Desde un punto de vista tecnológico, la soldadura de cobre con arco de argón, al igual que otros tipos de soldadura, se divide en tres etapas:

- preparatorio. En esta etapa, es necesario limpiar las superficies a soldar de óxidos, suciedad y desengrase.Después de realizar estos trabajos, verifique su limpieza y estado y, si es necesario, límpielos manualmente o con una herramienta eléctrica, y luego repita el proceso de limpieza de óxidos y desengrasado;

- etapa real de soldadura;

- la etapa final, en la que se verifica la calidad de la unión soldada después de eliminar las gotas solidificadas de metal fundido, así como el control visual de la calidad de la soldadura en busca de poros visibles.

En la etapa de soldadura real, se deben realizar los siguientes pasos:

- si estamos hablando de la reparación de cualquier producto de cobre, es necesario hacer un corte a lo largo de la grieta que ha surgido para que los bordes de dicho corte vayan más allá de la grieta. Esto permitirá evitar la aparición de nuevas fisuras fuera de la zona reparada;

- el arco se enciende solo en la sección del borde, lo que evitará quemaduras del metal del que está hecho todo el producto y reducirá las áreas limpiadas;

- el alambre o la varilla de aporte deben pasar por delante del soplete de modo que se introduzcan uniformemente en el baño de soldadura;

- los movimientos de la antorcha de soldadura deben ser lo más suaves posible y mantener una distancia constante desde el electrodo de tungsteno hasta el baño de soldadura;

- Dependiendo del grosor de las piezas a soldar, la antorcha puede moverse a lo largo de la costura creada de varias maneras: en línea recta, si el grosor de las piezas es pequeño, o en zigzag, si las piezas son gruesas. Si se realizan movimientos transversales, esto conlleva un aumento en la profundidad de penetración de los bordes y cambios en la formación de la soldadura;

- si se sueldan partes de paredes delgadas, para evitar quemaduras de metal, es necesario acortar las costuras y, entre ellas, tomar descansos a tiempo para que el metal se enfríe;

- si las piezas se ensamblan sin separación, es posible soldar sin usar alambre o varilla. Sin embargo, en este caso, no debe sobrecalentar el metal para evitar el hundimiento del baño de soldadura hacia adentro;

- al final de la soldadura, es necesario retraer la antorcha suavemente, alargando el arco de soldadura, lo que reducirá el cráter de soldadura;

- si el dispositivo tiene la función de soldar el cráter de la costura, entonces es posible simplificar el proceso de acabado del trabajo de soldadura;

- una vez completada la soldadura, es necesario mantener el suministro de gas de protección durante algún tiempo (hasta treinta segundos). Esto mantendrá la soldadura enfriada en una nube de protección de gas y evitará la entrada de productos del aire ambiental en el metal fundido, lo que preservará la calidad de la soldadura.

Dificultades de soldar cobre con acero inoxidable

La presencia de hidrógeno y su liberación a la atmósfera influye en el resultado final de la soldadura con acero inoxidable. Puede causar porosidad en el cobre y posteriormente formar una grieta en la soldadura. La solubilidad del hidrógeno depende de la temperatura y la presión parcial en la atmósfera de los gases protectores. Durante la cristalización, el hidrógeno del cobre se disuelve el doble de rápido que el resto del hierro.

El azufre en el cobre está presente hasta en un 0,1%, se disuelve en forma líquida, pero es insoluble en cobre sólido. No tiene un efecto significativo en la calidad de la soldadura.

Debido a las propiedades enumeradas anteriormente, existen ciertas dificultades para soldar cobre con acero inoxidable:

- diferente composición química. El hidrógeno y el oxígeno presentes en el cobre pueden reducir significativamente la calidad de la soldadura.

- Diferentes coeficientes de conductividad térmica (en acero inoxidable es mucho menor).

- Diferentes condiciones de temperatura de fusión: el acero inoxidable se funde a 1800 °C y el cobre a 1085 °C, reaccionando activamente con los gases atmosféricos.

- El coeficiente de disolución del cobre en acero inoxidable tiene un máximo de 0,4%.

- Durante la formación de una soldadura entre el acero y el cobre, se forma un límite definido debido a la sobresaturación de las inclusiones del acero.

- Existe la posibilidad de formación de una capa con microfisuras en el acero, que se rellenará con cobre.Para evitarlo, es necesario desplazar ligeramente el arco de soldadura sobre la pieza de cobre: de esta forma, la masa fundida de cobre se introduce en la zona de soldadura.

Es más fácil soldar acero inoxidable con cobre puro que con inclusiones adicionales. Tal composición sin impurezas es menos común, por lo tanto, la elección del método de soldadura y la tecnología básica del proceso de soldadura es la misma que para otros metales no ferrosos.

Características generales de las aleaciones de cobre

El cobre puro es bastante raro. Esto se debe a varias razones. En primer lugar, dicho material tiene un alto costo y, en segundo lugar, se caracteriza por una resistencia insuficiente. Las principales aleaciones de cobre que existen en la actualidad son:

- bronces;

- Latón.

El latón es una aleación de cobre y zinc. Además, se pueden agregar componentes adicionales (níquel, silicio, etc.) a dichas aleaciones para mejorar las características de resistencia y resistencia a los productos químicos.

Los bronces son metales que se obtienen mezclando cobre con estaño, aluminio, silicio y otros componentes, si el zinc no es un elemento de aleación. Hay dos grupos principales de esta aleación:

- Estaño;

- Especiales que contienen cromo, aluminio, níquel, berilio, cadmio, manganeso como impurezas.

un poco de teoria

El cobre y su aleación (bronce y níquel) se utilizan en muchas industrias debido a su conductividad eléctrica y térmica, anticorrosión. El punto de fusión del material es 1083°C. La conductividad térmica del cobre puro es 2 veces superior a la del aluminio, por lo que al soldar con argón es necesario un buen calentamiento del metal.

El cobre y las aleaciones se dividen en varios grados. Para obtener una unión soldada de alta calidad, es mejor usar cobre desoxidado o libre de oxígeno, tienen poco oxígeno.

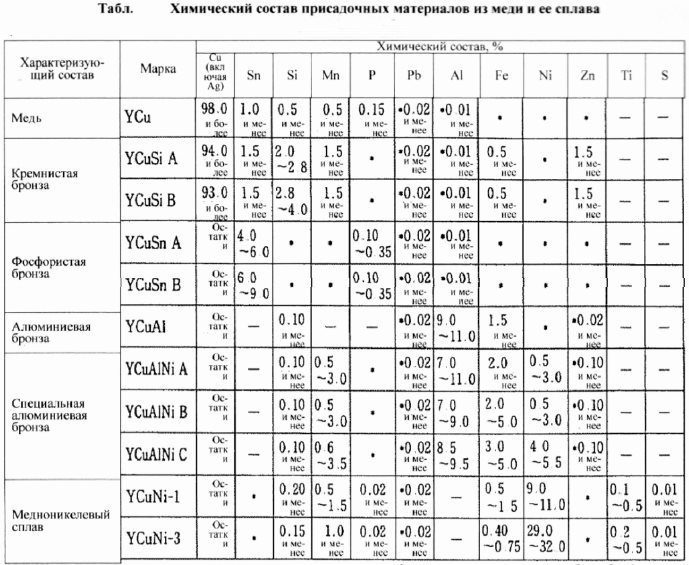

Las principales composiciones de relleno para soldar cobre con argón se presentan en la tabla.

Pero en la práctica, generalmente se usan metales similares en composición (que se pueden encontrar en un taller casero).

Además, para una mejor fusión y fusión del metal, se utilizan varillas con una fina capa de fundente.

Preparación del material (limpieza)

La soldadura de cobre con argón no se puede realizar sin una limpieza a fondo del material. Se toma cualquier herramienta abrasiva y el área soldada se limpia hasta dejarla brillante. Además, con la ayuda de cualquier solvente, el material se desengrasa.

La preparación del material es un procedimiento importante.

Adopte un enfoque responsable para limpiar los productos de cobre; esto afecta la calidad de la conexión.

Para evitar defectos (falta de fusión, inclusiones de escoria), precaliente el material a una temperatura de 350-600°C. La diferencia de temperatura depende del metal base, el relleno y la ranura. Determinado por la experiencia.

Video: cómo preparar una grieta en un radiador de cobre a gas para soldar.

Soldadura con argón (modo TIG)

Esta tecnología, según los soldadores, es la mejor, las costuras son limpias y duraderas. La soldadura de cobre con argón se realiza con un electrodo de tungsteno de corriente continua. Pero, con una aleación de bronce al aluminio, es mejor hacer una conexión en corriente alterna.

Los ajustes actuales del dispositivo se seleccionan según el grosor del producto y el diámetro del electrodo. Mesa de ayuda:

Además del argón, el nitrógeno, el helio y sus mezclas se pueden utilizar en la composición de los gases protectores. Todos estos gases tienen sus pros y sus contras. Pero el argón aún tiene más demanda para la soldadura.

Las varillas de aporte se seleccionan de acuerdo con la composición del material. Pero por lo general, en una casa taller se utilizan alambres de cobre, extraídos de cables eléctricos o de un transformador. Previamente, la veta de cobre se limpia de barniz con papel de lija y se desengrasa con un solvente.

Es bueno si el alambre de relleno extraído tendrá un punto de fusión más bajo que el producto preparado para soldar.

Algunos consejos de soldadores experimentados:

- llevar siempre el aditivo delante del quemador;

- la soldadura con argón para cobre grueso se puede realizar sin alambre de relleno;

- se recomienda conducir el quemador en zigzag para garantizar una mejor adherencia del metal;

- material delgado, para que no haya quemaduras, es necesario cocinar con costuras cortas con interrupciones;

- si el dispositivo no tiene la función de "relleno de cráter", entonces el quemador debe retraerse gradualmente (alargando el arco);

- la soldadura de argón se realiza en la posición vertical y horizontal de la costura.

Video: calentamiento y unión de cobre.

Soldadura de tubería de cobre

Al conectar tuberías de cobre con argón, la corriente se establece en un valor pequeño. La soldadura se realiza lentamente, en piezas separadas de la costura, con una superposición de al menos 1/3. El alambre de relleno es empujado a un lado por los movimientos laterales de la antorcha. El principio es simple:

- goteo - estiramiento;

- nuevamente agregar y estirar.

La mejor opción es tener una máquina con función de soldadura pulsada. La corriente se puede configurar más para que el material de relleno se derrita rápidamente. Ajuste el tiempo entre pulsos para que el cobre tenga tiempo de enfriarse después de aplicar el pulso (protección contra quemaduras). También configure correctamente el tiempo de la función - "relleno de cráter".

PD La soldadura de tubos de cobre o productos planos de cada material requiere la selección de corriente por punción. Es deseable realizar pruebas en materiales de composición similar. No es necesario estropear la pieza que decidiste soldar.

Una corriente seleccionada correctamente debería proporcionar un buen calentamiento y penetración de un producto de cobre. Los agujeros y poros no deben ser. ¡Suerte con la tecnología!

Los materiales de cobre se utilizan en condiciones con mayores requisitos de ductilidad y resistencia a la corrosión. La soldadura de cobre se lleva a cabo utilizando varias áreas de producción, piezas decorativas debido al aumento de las propiedades estéticas. La conductividad térmica del material es dos veces mayor que las aleaciones de aluminio, hay muchas formas de unir productos de cobre. Las tecnologías modernas permiten evitar grietas en caliente, formaciones porosas y otros incumplimientos de los estándares durante la operación.

Soldadura por contacto de aluminio y cobre.

La soldadura por contacto de juntas de aluminio y cobre se utiliza con éxito en la industria eléctrica

para soldar barras colectoras de aluminio con terminales de cobre y alambres de aluminio con

puntas de cobre. El condensador es ampliamente utilizado en la industria del cable.

soldadura de alambres de aluminio y cobre según los modos indicados en la siguiente tabla:

| Diámetro del alambre soldado, mm | Capacidad del condensador, microfaradio | Tensión del condensador, V | Distancia entre piezas, mm | Fuerza trastornada, N |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Soldadura a tope por chispa de tubos de aluminio y cobre

La soldadura conjunta de tuberías de aluminio y cobre se utiliza principalmente en refrigeración.

industria. En este caso, se debe tener en cuenta que durante el proceso de soldadura, el aluminio

funde mucho más que el cobre, por lo que la longitud establecida del aluminio

los tubos deben ser más largos que la longitud requerida, teniendo en cuenta el margen de reflujo.

Para reducir la cantidad de rebabas en los lados internos de los tubos, se recomienda en

durante la soldadura, soplar el tubo con nitrógeno a una presión de aproximadamente 0,25 atm. Aire

no es recomendable usar para este propósito, tk. el oxigeno que contiene

contribuye a la oxidación del metal.

Antes de comenzar a soldar a tope, los tubos en un dispositivo especial están alterados

para una longitud de 10 mm con un engrosamiento de las paredes. Este enfoque es necesario para

al procesar la unión, obtenga el diámetro del orificio anterior, porque estaba distorsionado

durante el asentamiento en el momento de la soldadura.

El procesamiento conjunto consiste en convertir una superficie engrosada en un torneado

máquina y escariar el orificio del tubo. Para soldar cobre y aluminio.

tubos con un diámetro de 10-30 mm y un espesor de pared de 1,5-4 mm, se recomiendan los siguientes

modos de soldadura:

| Presión de precipitación específica, MN/m2 | 196-216 |

| Densidad de corriente de precipitación, A/mm2 | 500 |

| Densidad de corriente durante reflujo, A/mm2 | 240 |

| Velocidad media de fusión, mm/s | 12-15 |

| Velocidad de asentamiento, mm/s | 100-120 |

| Valor de fusión del tubo de aluminio, mm | 8-10 |

| El monto del pago por un tubo de cobre, mm. | 2-8 |

| Cantidad total de calado, mm | 3,5-5 |

| Tiempo de soldadura, s | 1,1-1,2 |

En la fractura de la junta se puede observar la inclusión de partículas de aluminio en el cobre. Inclusiones

El cobre no se convierte en aluminio.

Materiales adicionales relacionados:

|

Soldadura |

Gas soldadura de bronceContacto soldadura de cobreSoldadura níquel y aleaciones de níquelSoldadura aluminio y sus aleaciones |

Unión por soldadura por arco

Para obtener costuras de alta calidad, la soldadura eléctrica se usa a menudo en la producción y en el hogar. Los trabajos se realizan con electrodos de carbono, tungsteno y molibdeno ignífugos, cobre o bronce. Para proteger contra la formación de óxido cuproso, se usa un fundente o recubrimiento especial que, bajo la influencia de altas temperaturas, forma una atmósfera protectora.

Características generales de la obra:

La soldadura de productos de cobre requiere más corriente que cuando se trabaja con acero.

- usar una corriente mayor que cuando se trabaja con acero;

- limpiar previamente los bordes hasta obtener un brillo metálico o grabarlos con ácido nítrico, seguido de enjuague con agua;

- las partes están bien conectadas para que no se formen espacios;

- los bordes se abren a 90°;

- los bordes de las láminas, cuyo espesor es de 1 a 3 mm, están rebordeados, no se utiliza alambre de relleno;

- con un espesor de más de 6 mm, las piezas se calientan a 300-400 ° C antes de soldar;

- después del trabajo, las costuras y las zonas de transición se forjan, y el metal de hasta 6 mm se forja en frío, más grueso; cuando se calienta a 200-300 ° C, es imposible calentarlo más, ya que el metal se vuelve quebradizo;

- Luego, las piezas se recocen calentándolas a 550-600°C y luego enfriándolas rápidamente en agua fría.

Aplicación de electrodos de carbón

Modo de trabajo:

Se utiliza corriente continua de polaridad directa, cuyo voltaje es de 40-55 V, el arco durante la cocción debe ser de 10-15 mm. La soldadura se lleva a cabo sin demora y lo más rápido posible, utilizando alambre de cobre o bronce puro (electrolítico) que contiene una mezcla de fósforo. La inclinación del electrodo debe ser de 70-80 °, la varilla - 30 °. El aditivo no debe bajarse al baño de soldadura, debe mantenerse entre los electrodos y las piezas para que el cobre fundido gotee en la costura.

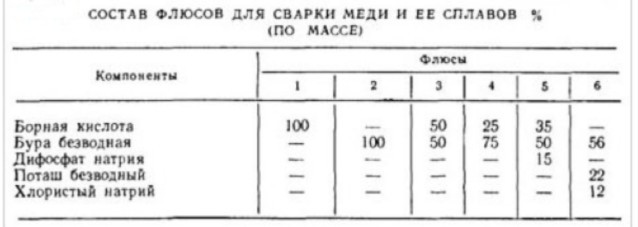

Composición de los fundentes protectores

Uso de electrodos metálicos.

Los electrodos para soldar se utilizan de cobre o bronce.

Para soldar cobre y sus aleaciones, se utilizan electrodos de cobre o bronce, que están recubiertos con un desoxidante.

Para que el reverso de la costura se forme mejor, la soldadura se realiza en un revestimiento de cobre. El grosor de las láminas con este método no debe ser superior a 4 mm. También es necesario controlar cuidadosamente que la distancia entre el revestimiento y las piezas no sea más de medio milímetro.

Es más fácil soldar partes vertiendo debajo de la costura en la ranura del revestimiento el mismo desoxidante del que está hecho el revestimiento del electrodo.

Modo de trabajo

En la cocción se utilizan los mismos fundentes que en la cocción por el método del arco eléctrico. El fundente #4 se usa con alambre que no contiene desoxidantes.

Un método más avanzado es el uso de fundente gaseoso BM-1 en la soldadura con gas. Al mismo tiempo, la punta del quemador se toma un número más para no reducir la velocidad de calentamiento y cocción.

La tecnología de soldadura de cobre y sus aleaciones: bronce, latón, se simplifica enormemente con el uso de un aparato especialmente diseñado KGF-2-66, que aspira el fundente en polvo con acetileno y lo alimenta directamente a la llama del quemador.

Después de la unión, como en la soldadura por arco, la costura, si es necesario, se forja y se recoce.

Si se observa completamente la tecnología de soldadura, se obtienen costuras de la más alta calidad, lo que garantizará el uso confiable del producto durante todo el período de operación.

El cobre se usa ampliamente en la construcción de sistemas de ingeniería de casas y apartamentos modernos.Debido a su fiabilidad, resistencia a la corrosión, flexibilidad y plasticidad, se utiliza con éxito para el suministro de agua, calefacción, aire acondicionado, refrigeración y suministro de gas.

La soldadura de cobre es la conexión más duradera que se puede realizar tanto en condiciones industriales como domésticas. El cobre puro se funde a una temperatura de 1083 grados, sin embargo, dependiendo de la presencia de impurezas, cambian tanto las propiedades físicas como químicas del material.