Las razones principales por las que el compresor de aire no gana presión son los métodos de reparación.

Despresurización de elementos de conexión y nodos.

Cuando se somete a vibraciones durante mucho tiempo, los sellos, las tuercas y las abrazaderas pueden aflojarse y provocar fugas de aire. En primer lugar, el usuario debe comprobar las principales conexiones roscadas y boquillas. Y también los lugares de conexión de dispositivos de medición (manómetro), válvulas y otros módulos. Si se encuentra un problema, debe tomar una llave del tamaño adecuado y apretar bien todas las tuercas y acoplamientos. En algunos casos, es posible que sea necesario reemplazar las juntas.

Si después de los procedimientos anteriores el problema no se resuelve, el usuario debe armarse con una solución jabonosa y cubrir todas las conexiones con ella. Después de arrancar el compresor, se formarán burbujas en el lugar de despresurización

Se debe prestar especial atención a la válvula de drenaje de condensado. Como muestra la experiencia, la mayoría de estos problemas ocurren en esta área.

Anillos de compresión y platos de válvulas desgastados.

Otra respuesta a la pregunta de por qué el compresor no gana presión.

Para empezar, el maestro debe verificar la succión desenroscando el filtro de aire y la fuerza de escape en la salida del bloque del pistón.

Durante el funcionamiento de las estaciones neumáticas de pistón, la carga principal recae sobre los anillos de sellado.

Su reemplazo no requerirá grandes gastos, y el maestro llevará a cabo el procedimiento con la suficiente rapidez.

También un problema común es una válvula de retención rota. Esto suele ir acompañado de un sobrecalentamiento del compresor. Debe ser desmontado y revisado en busca de fallas o elementos extraños.

Potencia motriz reducida.

A menudo, la eficiencia de un motor eléctrico se reduce debido a la contaminación interna y al hollín. A veces esto se debe al uso de fluidos técnicos inadecuados o aceites de mala calidad. Además, los usuarios no siempre revisan regularmente el filtro de aire del motor, lo que obstruye el grupo de pistones, los anillos y otros elementos del mecanismo. En este caso, se produce un aumento en el consumo de fluidos lubricantes y la obstrucción del flujo neumático con aceite. Con el tiempo, las piezas pueden comenzar a sobrecalentarse y fallar.

El motor eléctrico debe ser inspeccionado y reparado por un técnico experimentado. En algunos casos, puede ser necesario reemplazar una gran cantidad de piezas caras.

Un compresor es un dispositivo que comprime gas o aire. La presión final creada en la salida es más alta que la atmosférica y se denomina presión de descarga, y la unidad en sí se denomina sobrealimentador. El principio de funcionamiento es simple: pistones o tornillos impulsan progresivamente el gas, comprimiendo y reduciendo así el volumen.

El compresor se usa en la vida cotidiana: , bicicletas; al reparar un apartamento, amoladoras neumáticas, martillos, taladros.

Los supercargadores se utilizan en la industria: en sistemas de refrigeración por aire; En construcción; para el transporte por ferrocarril - garantizar el funcionamiento del sistema de frenos. En la industria de refinación de petróleo y metalurgia, se utiliza un compresor centrífugo, una unidad con un diseño radial, cuyo rendimiento supera con creces el de otros tipos de sobrealimentadores.

Diagrama de cableado

Los presostatos para compresores pueden ser para diferentes esquemas de conexión de carga. Para un motor monofásico se utiliza un relé de 220 voltios, con dos grupos de conexiones. Si tenemos tres fases, entonces instale un dispositivo para 380 voltios, que tenga tres contactos electrónicos para las tres fases.Para un motor con tres fases, no debe usar un relé para el compresor de 220 voltios, porque una fase no podrá apagarse de la carga.

bridas

Se pueden incluir bridas de conexión adicionales con el dispositivo. Por lo general, está equipado con no más de tres bridas, con un tamaño de orificio de 1/4 de pulgada. Gracias a esto, se pueden conectar piezas adicionales al compresor, por ejemplo, un manómetro o una válvula de seguridad.

Conexión presostato

Instalación de relés

Pasemos a una pregunta como conectar y ajustar el relé. Cómo conectar el relé:

- Conectamos el dispositivo al receptor a través de la salida principal.

- Si es necesario, conecte un manómetro si hay bridas.

- Si es necesario, también conectamos una válvula de descarga y seguridad a las bridas.

- Los canales que no se utilicen deben cerrarse con tapones.

- Conecte el circuito de control del motor eléctrico a los contactos del interruptor de presión.

- La corriente consumida por el motor no debe exceder la tensión de los contactos del presostato. Los motores de baja potencia se pueden instalar directamente, y los de alta potencia ponen el arrancador magnético necesario.

- Ajuste los parámetros de la presión más alta y más baja en el sistema usando los tornillos de ajuste.

El relé del compresor debe ajustarse bajo presión, pero con el motor apagado.

Al reemplazar o conectar un relé, debe saber el voltaje exacto en la red: 220 o 380 voltios

Ajuste de relé

El presostato suele venderse ya configurado y ajustado por el fabricante, y no necesita ajustes adicionales. Pero a veces se hace necesario cambiar la configuración de fábrica. Primero necesita conocer el rango de parámetros del compresor. Con un manómetro, determine la presión a la que el relé enciende o apaga el motor.

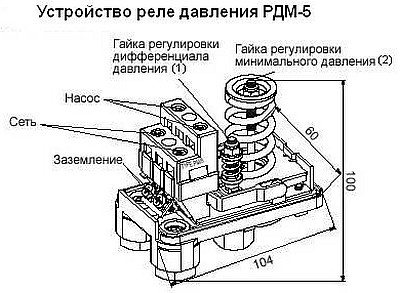

Después de determinar los valores deseados, el compresor se desconecta de la red. Luego retire la cubierta del relé. Debajo hay dos pernos de tamaños ligeramente diferentes. El perno más grande ajusta la presión máxima cuando se debe apagar el motor. Por lo general, se denota con la letra P y una flecha con un signo más o menos. Para aumentar el valor de este parámetro, el tornillo se gira hacia el "más" y para disminuir, hacia el "menos".

El tornillo más pequeño establece la diferencia de presión entre encendido y apagado. Se indica con el símbolo "ΔΡ" y una flecha. Por lo general, la diferencia se establece en 1,5-2 bar. Cuanto más alto sea este indicador, menos a menudo el relé enciende el motor, pero al mismo tiempo aumentará la caída de presión en el sistema.

Operación y mantenimiento

En primer lugar, cabe señalar que incluso con un mantenimiento oportuno, los equipos, o algunos de sus elementos, tarde o temprano se desgastan.

Antes de poner en funcionamiento el compresor, es necesario leer atentamente todas las normas y recomendaciones de fábrica, así como inspeccionar periódicamente la estructura externa. Cualquier daño externo, incluso menor, puede provocar una falla prematura del equipo, así como que el compresor deje de bombear presión.

Es muy deseable confiar todas las operaciones técnicas a especialistas experimentados que utilicen herramientas profesionales y dispositivos de diagnóstico.

interruptor de presión de bricolaje

Si tiene un termostato en funcionamiento de un refrigerador viejo en casa, así como algunas habilidades laborales, entonces puede hacer un interruptor de presión para un compresor con sus propias manos de manera segura. Sin embargo, vale la pena advertir de antemano que tal solución no puede diferir en grandes posibilidades prácticas, ya que la presión superior con tal enfoque estará limitada solo por la resistencia del fuelle de goma.

Orden de trabajo

Después de abrir la tapa, se encuentra la ubicación del grupo de contactos requerido, para este propósito se llama al circuito.El primer paso es refinar la conexión del compresor con el relé térmico: los grupos de contacto se conectan a los terminales del circuito del motor eléctrico y la válvula de descarga se conecta a la tubería de salida con un manómetro de control. El tornillo de ajuste se encuentra debajo de la tapa del termostato.

Cuando se inicia el compresor, el tornillo gira suavemente, al mismo tiempo, debe controlar las lecturas del manómetro. ¡Vale la pena tener cuidado de que el receptor se llene en un 10-15 por ciento! Para lograr la presión mínima, es necesario mover suavemente el vástago del botón frontal. Para ello, la tapa se coloca en su lugar original, luego de lo cual el ajuste se realiza casi a ciegas, ya que no hay ningún lugar para instalar el segundo manómetro.

¡Por razones de seguridad, no se recomienda ajustar la presión del termostato más allá de 1-6 atm! Si se utilizan dispositivos con fuelles más fuertes, el rango máximo se puede elevar a 8-10 atm, que suele ser suficiente para la mayoría de las tareas.

El tubo capilar se corta solo después de asegurarse de que el relé esté funcionando. Después de la liberación del refrigerante en el interior, el extremo del tubo se coloca dentro de la válvula de descarga y se suelda.

El siguiente paso es conectar un interruptor de presión casero para el compresor al circuito de control. Para hacer esto, el relé se fija al tablero de control con una tuerca. La contratuerca se atornilla en las roscas del vástago, gracias a lo cual se puede ajustar la presión del aire en el futuro.

Teniendo en cuenta el hecho de que el grupo de contacto del relé térmico de cualquier refrigerador está diseñado para funcionar con corrientes altas, pueden cambiar circuitos bastante potentes, por ejemplo, circuitos secundarios cuando se trabaja con un motor compresor.

Regulación de la presión del compresor

Como se mencionó anteriormente, después de crear un cierto nivel de compresión de aire en el receptor, el interruptor de presión apaga el motor de la unidad. Por el contrario, cuando la presión cae hasta el límite de encendido, el relé vuelve a poner en marcha el motor.

Pero a menudo, las situaciones que surgen le obligan a cambiar la configuración de fábrica del interruptor de presión y ajustar la presión en el compresor a su discreción. Solo se modificará el umbral inferior de encendido, ya que tras modificar hacia arriba el umbral superior de apagado, el aire será expulsado por la válvula de seguridad.

La presión en el compresor se ajusta de la siguiente manera.

- Encienda la unidad y registre la lectura del manómetro a la cual el motor se enciende y se apaga.

- Asegúrese de desconectar el dispositivo de la red eléctrica y quitar la tapa del interruptor de presión.

- Después de quitar la cubierta, verá 2 pernos con resortes. El perno grande a menudo se indica con la letra "P" con los signos "-" y "+" y es responsable de la presión superior a la que se apagará el dispositivo. Para aumentar el nivel de compresión del aire, gire el regulador hacia el signo “+”, y para disminuirlo, hacia el signo “-”. Primero, se recomienda dar media vuelta al tornillo en la dirección deseada, luego encender el compresor y verificar el grado de aumento o disminución de la presión con un manómetro. Fijar en qué indicadores del dispositivo se apagará el motor.

- Con un pequeño tornillo, puede ajustar la diferencia entre los umbrales de encendido y apagado. Como se mencionó anteriormente, no se recomienda que este intervalo exceda las 2 barras. Cuanto más largo sea el intervalo, menos a menudo arrancará el motor de la máquina. Además, habrá una caída de presión significativa en el sistema. La configuración de la diferencia entre los umbrales de encendido y apagado se realiza de la misma manera que la configuración del umbral superior de encendido y apagado.

Además, es necesario configurar el reductor, si está instalado en el sistema. Es necesario configurar el reductor de presión a un nivel que corresponda a la presión de trabajo de la herramienta o equipo neumático conectado al sistema.

En la mayoría de los casos, los modelos económicos de compresores de aire no están equipados con un interruptor de presión, ya que dichos productos están montados en el receptor. En base a esto, muchos fabricantes piensan que el control visual de la presión a través de un manómetro será más que suficiente. Sin embargo, con el uso prolongado del dispositivo, si no desea que el motor se sobrecaliente, ¡tiene sentido instalar un interruptor de presión para el compresor! Con este enfoque, el apagado y el arranque del variador se realizarán automáticamente.

Propósito

La función de los compresores de aire es recibir un chorro de aire con una determinada presión, debe ser estable y uniforme. También debería ser posible cambiar los parámetros de este chorro. Cada compresor tiene un depósito (cilindro) para el aire. Debe tener la presión necesaria. Al bajarlo, debe encender el motor para reponer el suministro de aire. En caso de presión excesiva, se debe detener el suministro de aire para que el recipiente no reviente. Este proceso es controlado por un interruptor de presión.

Con su correcto funcionamiento, el motor se conserva, está protegido contra encendidos y apagados frecuentes, el funcionamiento del sistema es uniforme y estable. La membrana del tanque está conectada al interruptor de presión. En movimiento, puede encender y apagar el relé.

Principio de funcionamiento

Teniendo en cuenta la presión en el sistema, el relé sirve para abrir y cerrar el circuito de tensión, arranca el compresor en caso de presión insuficiente y lo apaga cuando el parámetro sube al punto de consigna. Este es el principio de la operación de circuito normalmente cerrado para el control de motores.

También se encuentra el principio de funcionamiento inverso, cuando el relé apaga el motor eléctrico a la presión mínima del circuito y lo enciende a la máxima. Este es un circuito de bucle normalmente abierto.

El sistema de trabajo consta de resortes de diferentes niveles de rigidez que responden a los cambios de presión. Durante el funcionamiento, se comparan las fuerzas de deformación de los resortes y la presión del aire comprimido. Cuando la presión cambia, el mecanismo de resorte se activa y el relé cierra o abre el circuito eléctrico.

Accesorios

El relé del compresor de aire puede contener los siguientes componentes:

- válvula de descarga. Está ubicado entre la cámara de compresión y la válvula de retención del compresor. Cuando se detiene el motor, este componente se activa y elimina el exceso de presión del bloque del pistón. Cuando se arranca el motor, la presión generada cierra la válvula, facilitando el arranque de la unidad. Algunas válvulas de alivio tienen una activación retardada. Al arrancar el motor, asiste al motor permaneciendo abierto hasta alcanzar el valor configurado en el sistema. Durante este tiempo, el motor está ganando velocidad máxima.

- Interruptor mecánico. Sirve para habilitar y deshabilitar la automatización. El interruptor suele tener dos posiciones. Cuando el modo está activado, la automática se activa, el compresor se conecta a la red y se apaga, teniendo en cuenta los parámetros de presión especificados en el sistema. En la posición de apagado, no se suministra energía a la unidad.

Relé térmico. Protege el motor limitando la corriente para que los devanados del motor no se quemen. La intensidad de corriente requerida se establece mediante el regulador. Si se supera el valor establecido, el motor se desconectará de la red.

Válvula de seguridad. Protege el sistema en caso de mal funcionamiento del presostato. Si se excede la presión, si el relé no funciona, entonces se activa la válvula de seguridad, que alivia la presión. Esto evita accidentes en caso de fallo de control.

Algunos otros compresores y su reparación.

Ahora las unidades de compresores de tornillo son populares entre los usuarios. Casi no hay fricción entre los rotores en los dispositivos debido a la formación de un colchón de aceite.Este diseño permite que los tornillos funcionen durante mucho tiempo. Al mismo tiempo, prácticamente no se requiere la reparación del bloque de tornillo del compresor, solo se desgastan los cojinetes.

Si aparece un desarrollo en los tornillos, queda poco tiempo antes de que el bloque se atasque. La reparación de compresores de tornillo en tales casos consiste en reemplazar bloques.

Los compresores centrífugos son dispositivos dinámicos, se utilizan para proporcionar intercambio de aire en las minas. Los elementos principales de una unidad de este tipo son un rotor, un impulsor con álabes y un difusor o una salida anular. De la confiabilidad del sistema de lubricación en un compresor centrífugo. El aceite de compresor de turbina se utiliza para lubricar máquinas centrífugas.

La reparación de compresores centrífugos debe ser realizada por empleados de los centros de servicio, ya que este es un equipo complejo y costoso.

El compresor scroll es un soplador de desplazamiento. Consiste en dos placas espirales insertadas una dentro de la otra. La reparación de los compresores scroll también la realiza mejor un maestro de servicio debido al complejo diseño hermético.

Los problemas más comunes del compresor del aire acondicionado son:

- ruidos (crack, golpe);

- fuga;

- pérdida de rendimiento.

La presencia de ruido en el sobrealimentador se repara fácilmente. Más a menudo Total

los sonidos extraños en el dispositivo se convierten en un signo de problemas en el rodamiento. El artículo es reemplazado o reparado. La despresurización tampoco es un problema grave.

Reparar un compresor de aire acondicionado de automóvil no es una tarea difícil.

VER LAS INSTRUCCIONES EN VÍDEO

Esquemas para conectar el interruptor de presión al compresor.

La conexión del relé que controla el grado de compresión del aire se puede dividir en 2 partes: la conexión eléctrica del relé al equipo y la conexión del relé al compresor a través de las bridas de conexión. Dependiendo de qué motor esté instalado en el compresor, a 220 V oa 380 V, existen diferentes esquemas para conectar el interruptor de presión. Me guío por estos esquemas, sujeto a la disponibilidad de ciertos conocimientos en ingeniería eléctrica, puede conectar este relé con sus propias manos.

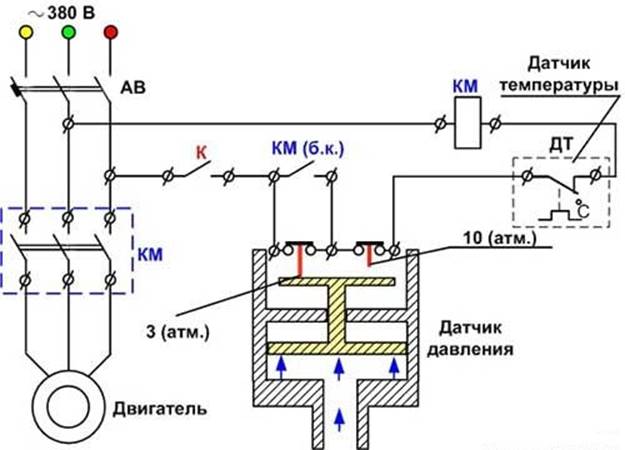

Conexión del relé a una red de 380 V

Para conectar la automatización a un compresor que funciona desde una red de 380 V, use un arrancador magnético. A continuación se muestra un diagrama de conexión de la automatización a tres fases.

En el diagrama, el disyuntor está marcado con las letras "AB" y el arrancador magnético está marcado con "KM". A partir de este diagrama, se puede entender que el relé está ajustado a una presión de encendido de 3 atm. y paradas - 10 atm.

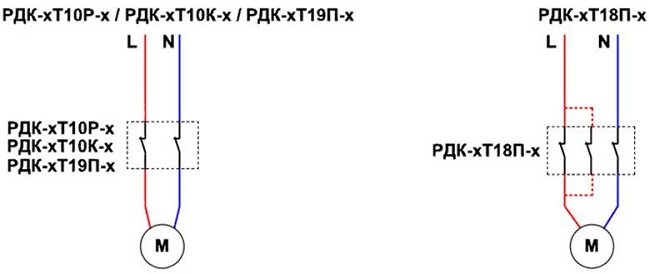

Conexión del presostato a una red de 220 V

El relé se conecta a una red monofásica según los esquemas que se indican a continuación.

Estos esquemas muestran varios modelos de presostatos de la serie RDK, que pueden conectarse a la parte eléctrica del compresor de esta forma.

Conexión del presostato a la unidad

Conectar el interruptor de presión al compresor es bastante simple.

- Atornille el presostato en la boquilla receptora utilizando su orificio central roscado. Para un mejor sellado de las roscas, se recomienda utilizar fum-tape o sellador líquido. Además, el relé se puede conectar al receptor a través de una caja de cambios.

- Conecte a la salida más pequeña del relé, si está disponible, una válvula de descarga.

- Se puede conectar un manómetro o una válvula de alivio de seguridad a las salidas restantes del relé. Este último es obligatorio. Si no se requiere un manómetro, entonces la salida libre del interruptor de presión debe taparse con un tapón de metal.

- Además, los cables de la red eléctrica y del motor están conectados a los contactos del sensor.

Después de completar la conexión completa del interruptor de presión, es necesario configurarlo para su correcto funcionamiento.

¿Por qué se produce una caída de presión en el acumulador?

Lo más probable es que la presión caiga debido a una fuga de aire. La razón está en la propia línea de presión.La reparación de un compresor eléctrico consiste en una inspección minuciosa de la tubería. Para hacer esto, prepare una emulsión de jabón y cubra las juntas en la tubería. Si se encuentra una fuga, se trata con cinta de sellado.

El grifo de salida de aire del receptor es capaz de dejar pasar aire cuando está suelto o se ha vuelto inutilizable.

La cabeza del pistón del compresor está equipada con una válvula de control, que también puede provocar un mal funcionamiento del dispositivo. La culata se desmonta, pero primero se libera aire del acumulador. Si esta operación no ayuda, entonces se debe reemplazar la válvula.

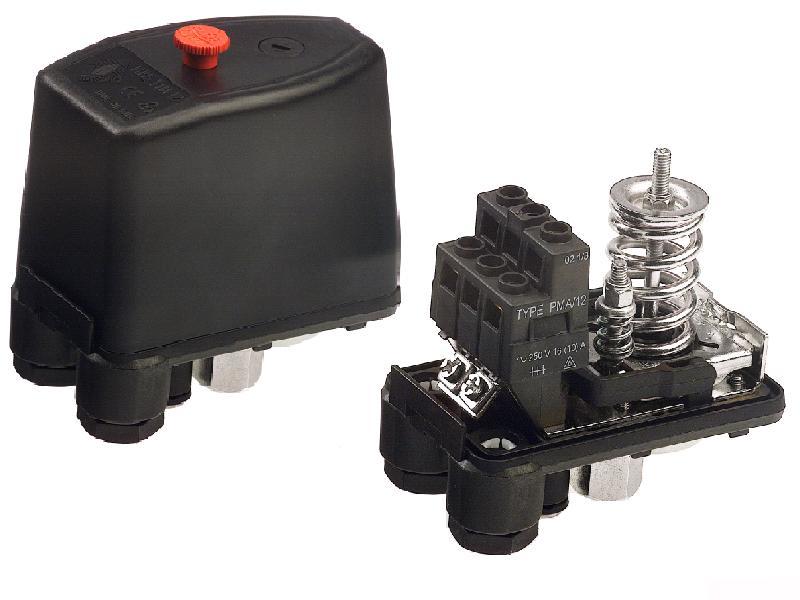

esquema y dispositivo

El dispositivo se divide en los siguientes tipos:

- Arranque del motor eléctrico del compresor cuando la presión cae por debajo del valor establecido (normalmente cerrado);

- Apagar el motor cuando la presión del aire sube por encima de la marca normal (normalmente abierto).

Se considera que los resortes son el elemento de accionamiento en el dispositivo. Su fuerza de compresión se mide con un tornillo especial. Como regla, los fabricantes ajustan la fuerza de compresión de los resortes de tal manera que la presión en la red neumática esté en la región de 4-6 at. Este parámetro siempre se indica exactamente en las instrucciones.

El interruptor de presión prevé 2 subconjuntos obligatorios en su diseño: un interruptor mecánico y una válvula de descarga. El interruptor mecánico protege contra el arranque accidental del motor, realizando así la función de stand by. Después de presionar, se inicia el accionamiento del dispositivo, después de lo cual el compresor comienza a funcionar en modo automático. Sin presionar el botón, el motor eléctrico no funcionará incluso con presión reducida en la red neumática.

La válvula de descarga está conectada a la línea de suministro de aire entre el compresor y el receptor y es responsable del funcionamiento del motor. Cuando se apaga la transmisión del compresor, la válvula de descarga en el receptor elimina el exceso de aire comprimido, lo que ahorra a las piezas móviles el esfuerzo adicional necesario para reiniciar el compresor. Esto evita que el motor se sobrecargue con par. Cuando se enciende el motor descargado, la válvula se cierra, lo que evita la creación de un exceso de carga.

Para mayor seguridad, los presostatos están equipados adicionalmente con válvulas de seguridad, que son muy útiles, por ejemplo, en caso de rotura del pistón, parada repentina del motor eléctrico y en cualquier otra emergencia.

Conclusión

El compresor es más fácil de mantener inmediatamente después de la puesta en marcha.

Es fácil evitar errores en la operación si estudia cuidadosamente las instrucciones del dispositivo:

- Antes de poner en marcha la unidad, compruebe el aceite del compresor y rellénelo si es necesario.

- Cada 16 horas de funcionamiento, drene la humedad del receptor.

- Cada 2 años vale la pena inspeccionar la válvula de retención del compresor.

- La presencia de puesta a tierra de partes no portadoras de corriente es obligatoria.

El cumplimiento de dichos requisitos y la atención cuidadosa al compresor reducirán el costo de operación del dispositivo.

Fallas comunes del compresor

COMPRESORES DE PISTÓN

COMPRESORES DE TORNILLO