Válvulas de cierre

-

articulo principal: Válvulas de cierre

Las válvulas de cierre se utilizan para encender y apagar la unidad de caldera, sus elementos y secciones individuales de tuberías durante el funcionamiento de la planta de calderas. Ella trabaja intermitentemente. El requisito principal para las válvulas de cierre es proporcionar estanqueidad de cierre en el estado cerrado y proporcionar una resistencia mínima al medio que fluye en el estado abierto. Las válvulas de cierre incluyen grifos, válvulas, válvulas de compuerta y válvulas de mariposa. Las válvulas de cierre se producen tanto con accionamiento manual como eléctrico. En las plantas de calderas de media y alta potencia se utilizan principalmente válvulas de cierre accionadas eléctricamente.

Presión nominal

Las letras PN son la designación de la presión de trabajo permitida. La siguiente cifra indica el nivel de presión interna en bar que el producto puede soportar durante una vida útil de 50 años a una temperatura del agua de 20 grados. Este indicador depende directamente del grosor de la pared del producto.

PN10. Esta designación tiene una tubería económica de pared delgada, cuya presión nominal es de 10 bar. La temperatura máxima que puede soportar es de 45 grados. Dicho producto se utiliza para bombear agua fría y calefacción por suelo radiante.

PN16 Presión nominal más alta, temperatura de líquido límite más alta - 60 grados centígrados. Una tubería de este tipo se deforma significativamente bajo la influencia de un calor intenso, por lo que no es adecuada para su uso en sistemas de calefacción y para el suministro de líquidos calientes. Su propósito es el suministro de agua fría.

PN20. La tubería de polipropileno de esta marca puede soportar una presión de 20 bar y temperaturas de hasta 75 grados centígrados. Es bastante versátil y se usa para suministrar agua fría y caliente, pero no debe usarse en un sistema de calefacción, ya que tiene un alto coeficiente de deformación bajo la influencia del calor. A una temperatura de 60 grados, un segmento de una tubería de este tipo de 5 m se extiende casi 5 cm.

Requisitos para tintes

La coloración con la que se aplican las calcomanías debe ser resistente a los productos químicos ya la intemperie, ya que la señalización de las comunicaciones es necesaria tanto en el sector industrial como en los complejos residenciales. GOST 14202-69 no se aplica a redes conductoras de electricidad.

Hay varias formas de aplicar pintura a los sistemas.

El método de pintura continua se aplica si la tubería es corta y consiste en una pequeña cantidad de conexiones.

Con una gran cantidad de componentes de redes cableadas, largos kilómetros, y también si la arquitectura del edificio no implica grandes áreas de coloración, la coloración se usa en fragmentos separados. El resto de la tubería se tiñe para que coincida con el color de las paredes, el techo, el piso, etc. En el caso de que las comunicaciones estén ubicadas fuera de edificios y estructuras, el color debe reducir el efecto térmico en las tuberías.

El tamaño del revestimiento también depende del diámetro exterior de las tuberías. En el caso de que el diámetro sea grande, la designación de color se aplica en forma de franjas con una altura de al menos 1/4 de la circunferencia de la tubería.

Según GOST, la pintura se aplica en las áreas más importantes y críticas, por ejemplo, en las juntas y el paso de tuberías a través de paredes, techos, pisos, etc., en bridas, en puntos de selección y control, en el área de \u200b\u200entrada y salida a la habitación y desde ella después de secciones de 10 metros dentro del edificio y después de 30-60 m afuera.

¡Importante!

En tuberías con mayor presión, las bridas de conexión están sujetas a pintura, ya que los propios sistemas lineales están en carcasas protectoras.

Marcado de comunicaciones con varios dispositivos.

En el caso de que los contenidos de las comunicaciones sean especialmente agresivos, se les aplican anillos de advertencia en uno de tres colores: el rojo corresponde a inflamabilidad, inflamabilidad y explosividad; color amarillo: peligros y nocividad (toxicidad, radiactividad, la capacidad de causar varios tipos de quemaduras, etc.); el color verde con borde blanco corresponde a la seguridad del contenido interno. El ancho de los anillos, la distancia entre ellos, los métodos de aplicación están estandarizados por GOST 14202-69.

El marcado de red es posible con la ayuda de pegatinas. En el caso de que la pegatina contenga texto, se hará en una fuente claramente distinguible, sin símbolos, palabras, abreviaturas innecesarias, en la máxima sílaba accesible. Las fuentes cumplen con GOST 10807-78.

También se hacen pegatinas en forma de flechas que muestran la dirección del flujo de la sustancia dentro de la tubería. Las flechas también están estandarizadas en términos de tamaño.

La designación sobre las flechas está diferenciada: “sustancias inflamables”, “peligrosas explosivas y de incendio”, “sustancias venenosas”, “sustancias corrosivas”, “sustancias radiactivas”, “¡atención - peligro!”, “inflamable - comburente”, “alérgico sustancias". El color de las flechas, así como de las inscripciones, se aplica en blanco o negro, con el fin de lograr el mayor contraste con respecto al revestimiento principal de la tubería.

Con un componente de comunicación particularmente peligroso, las pegatinas se fabrican en forma de señales de advertencia (además de los anillos de colores). Los letreros tienen forma triangular con una imagen negra sobre un fondo amarillo.

¡Importante!

En los sistemas de plomería con agua caliente y en el caso de transportar gasolina con plomo, las inscripciones deben ser de color blanco.

Si el contenido de la tubería puede dañar la designación del color, cambie su tono, se utilizan escudos especiales como marcas adicionales, que son de naturaleza informativa, numérica y alfabética. Los requisitos para los gráficos de los escudos son idénticos a los de las pegatinas. Las características dimensionales de los escudos corresponden a las características de las flechas. Los tableros de marcado deben ubicarse en lugares claramente visibles, si es necesario, iluminados con luz artificial sin interferencia para que los vea el personal de mantenimiento.

Lectura de información

- El nombre del fabricante suele ir primero.

- Luego viene la designación del tipo de material del que está hecho el producto: PPH, PPR, PPB.

- En los productos de tubería, se debe indicar la presión de trabajo, que se indica con dos letras, PN, y números, 10, 16, 20, 25.

- Varios números indican el diámetro del producto y el espesor de la pared en milímetros.

- En modificaciones domésticas, se puede indicar la clase de operación de acuerdo con GOST.

- El máximo permitido.

Indicado adicionalmente:

- Documentos reglamentarios de acuerdo con los cuales se fabrican los productos de tubería, regulaciones internacionales.

- Marca de calidad.

- Información sobre la tecnología con la que se elabora el producto y la clasificación según MRS (Resistencia Mínima a Largo Plazo).

- 15 dígitos que contienen información sobre la fecha de producción, número de lote, etc. (los 2 últimos son el año de fabricación).

Y ahora detengámonos con más detalle en las características más importantes de las tuberías de polipropileno indicadas en el marcado.

Inducido de control

-

articulo principal: Inducido de control

Los accesorios de control se utilizan para monitorear el movimiento del producto y determinar su nivel. Incluye válvulas de prueba y de tres vías, indicadores de nivel, etc.

Los accesorios de tubería están hechos de hierro fundido, aceros al carbono y aleados, metales no ferrosos y aleaciones, etc. En las plantas de calderas, se utilizan principalmente accesorios de acero y hierro fundido. Los límites del uso de accesorios de hierro fundido y acero de acuerdo con las reglas de Gosgortekhnadzor y SNiP І-G.7-62 se dan en la siguiente tabla.

De acuerdo con el diseño de conexión a tuberías y equipos, se fabrican accesorios bridados, de acoplamiento, de pasador y soldados.

El más común en las plantas de calderas es el racor embridado, ya que permite durante el funcionamiento desmontar, limpiar y reparar los sistemas de tuberías.

Los accesorios de acoplamiento tienen una rosca interna en los extremos de conexión. Producen tales accesorios con Den hasta 80 mm y se utilizan para tuberías en ru hasta 10 kgf / cm².

Para instalar dispositivos de control y automatización, se producen accesorios de pasador con un diámetro de hasta 20 mm, cuyos extremos de conexión se cortan desde el exterior.

En tuberías que no requieren desmontaje y transportan productos poco agresivos, se utilizan accesorios soldados.

Límites del uso de herrajes de hierro fundido y acero para redes intratienda

| Dy mm (hasta) | material de armadura | Valores de parámetros para canalizaciones dentro de la tienda | |

|---|---|---|---|

| pags esclavo' kgf/cm² | t v'ºC | ||

| 200 | Hierro fundido gris | 13 | 300 |

| 400 | Hierro fundido gris | 13 | 200 |

| 500 | Hierro fundido gris | 13 | 150 |

| 300 | Hierro fundido gris | 8 | 300 |

| 500 | Hierro fundido gris | 8 | 200 |

| 600 | Hierro fundido gris | 8 | 150 |

| 500 | Hierro fundido gris | 5 | 300 |

| 200 | Hierro fundido gris | 2,5 | Ningún |

| 80 | hierro maleable | 40 | 400 |

| 100 | hierro maleable | 25 | 300 |

| 250 | hierro maleable | — | — |

| Ningún | Acero carbono | 64 | 400;450 |

Notas: 1. Al tender tuberías sobre el suelo, no está permitido instalar accesorios hechos de hierro dúctil, a una temperatura del aire inferior a -30 ° C y de hierro fundido gris, a menos de - 10 ° C. En estos casos, se deben instalar accesorios de acero. .

2. Está permitido instalar accesorios hechos de hierro fundido gris en las líneas de drenaje y condensación de las tuberías.

Punto de calefacción individual. Principio de funcionamiento

El punto de calor central, que es la fuente del portador de calor, suministra agua caliente a la entrada del punto de calor individual a través de la tubería. Además, este líquido de ninguna manera ingresa a ninguno de los sistemas de construcción. Tanto para calefacción como para calentar agua en el sistema de ACS, así como para ventilación, solo se utiliza la temperatura del refrigerante suministrado. La energía se transfiere a los sistemas en intercambiadores de calor de placas.

La temperatura es transferida por el refrigerante principal al agua tomada del sistema de suministro de agua fría. Entonces, el ciclo de movimiento del refrigerante comienza en el intercambiador de calor, pasa por el camino del sistema correspondiente, emite calor y regresa a través del suministro principal de agua de retorno para su uso posterior a la empresa que proporciona el suministro de calor (sala de calderas). La parte del ciclo que prevé la liberación de calor calienta las viviendas y calienta el agua de los grifos.

El agua fría ingresa a los calentadores desde el sistema de suministro de agua fría. Para ello se utiliza un sistema de bombas para mantener el nivel de presión requerido en los sistemas. Se necesitan bombas y dispositivos adicionales para reducir o aumentar la presión del agua de la línea de suministro a un nivel aceptable, así como su estabilización en los sistemas del edificio.

Desventajas de la calefacción central

El esquema tradicional de calefacción centralizada funciona así: desde la sala de calderas central, el refrigerante fluye a través de la red hasta la unidad de calefacción centralizada, donde se distribuye a través de tuberías internas a los consumidores (edificios y casas). La temperatura y la presión del refrigerante se controlan de forma centralizada, en la sala de calderas central, con valores uniformes para todos los edificios.

En este caso, las pérdidas de calor son posibles en la ruta, cuando la misma cantidad de refrigerante se transfiere a edificios ubicados a diferentes distancias de la sala de calderas. Además, la arquitectura del microdistrito suele ser de edificios de varias alturas y diseños. Por lo tanto, los mismos parámetros del refrigerante a la salida de la sala de calderas no significan los mismos parámetros de entrada del refrigerante en cada edificio.

El uso de ITP se hizo posible debido a cambios en el esquema de regulación del suministro de calor. El principio ITP se basa en el hecho de que la regulación del calor se realiza directamente en la entrada del portador de calor al edificio, exclusiva e individualmente para él.Para hacer esto, el equipo de calefacción se ubica en un punto de calor individual automatizado, en el sótano del edificio, en la planta baja o en un edificio separado.

Determinación del punto de calentamiento individual ITP

De acuerdo con la definición del libro de texto, un ITP no es más que un punto de calor diseñado para servir a todo el edificio oa sus partes individuales. Esta formulación seca necesita alguna explicación.

Las funciones de un punto de calefacción individual son redistribuir la energía procedente de la red (punto de calefacción central o sala de calderas) entre los sistemas de ventilación, agua caliente y calefacción, de acuerdo con las necesidades del edificio. Esto tiene en cuenta las características específicas de los locales servidos. Residencial, almacén, sótano y otros tipos de ellos, por supuesto, deben diferir en las condiciones de temperatura y los parámetros de ventilación.

La instalación de ITP implica la presencia de una habitación separada. La mayoría de las veces, el equipo se instala en el sótano o en salas técnicas de edificios de gran altura, extensiones de edificios de apartamentos o en edificios separados ubicados muy cerca.

La modernización del edificio mediante la instalación de ITP requiere importantes costos financieros. A pesar de ello, la relevancia de su implementación está dictada por las ventajas que prometen beneficios indudables, a saber:

- el consumo de refrigerante y sus parámetros están sujetos a control contable y operativo;

- distribución del refrigerante por todo el sistema en función de las condiciones de consumo de calor;

- regulación del flujo de refrigerante, de acuerdo con los requerimientos que hayan surgido;

- la posibilidad de cambiar el tipo de refrigerante;

- mayor nivel de seguridad en caso de accidentes y otros.

La capacidad de influir en el proceso de consumo de refrigerante y su desempeño energético es atractiva en sí misma, sin mencionar los ahorros por el uso racional de los recursos térmicos. Los costos únicos del equipo ITP se amortizarán con creces en un período de tiempo muy modesto.

La estructura de un ITP depende de a qué sistemas de consumo sirve. En general, puede estar equipado con sistemas para proporcionar calefacción, suministro de agua caliente, calefacción y suministro de agua caliente, así como calefacción, suministro de agua caliente y ventilación. Por tanto, el ITP debe incluir los siguientes dispositivos:

- intercambiadores de calor para la transferencia de energía térmica;

- válvulas de acción de bloqueo y regulación;

- instrumentos de seguimiento y medición de parámetros;

- equipo de bombeo;

- paneles de control y controladores.

El esquema de la subestación de calefacción se construye utilizando un intercambiador de calor de placas y es completamente independiente. Para mantener la presión en el nivel requerido, se instala una bomba doble. Hay una forma sencilla de "reequipar" el circuito con un sistema de suministro de agua caliente y otras unidades y unidades, incluidos los dispositivos de medición.

La operación del ITP para el suministro de agua caliente implica la inclusión en el esquema de intercambiadores de calor de placas que operan solo con la carga en el suministro de agua caliente. Las caídas de presión en este caso son compensadas por un grupo de bombas.

En el caso de los sistemas de organización para el suministro de calefacción y agua caliente, los esquemas anteriores se combinan. Los intercambiadores de calor de placas para calefacción funcionan junto con un circuito de ACS de dos etapas, y el sistema de calefacción se reabastece desde la tubería de retorno de la red de calefacción por medio de bombas apropiadas. La red de abastecimiento de agua fría es la fuente de alimentación del sistema de ACS.

Si es necesario conectar un sistema de ventilación al ITP, entonces está equipado con otro intercambiador de calor de placas conectado a él. La calefacción y el agua caliente siguen funcionando según el principio descrito anteriormente, y el circuito de ventilación se conecta de la misma forma que un circuito de calefacción añadiendo la instrumentación necesaria.

3. Tuberías de proceso

3.3.1. Los requisitos generales de seguridad asociados con la construcción y colocación de tuberías, equipos y válvulas tecnológicas deben cumplir con SNiP 3.05.05-84.

Las tuberías tecnológicas (piezas y accesorios) están sujetas a pruebas de estanqueidad y resistencia de acuerdo con los requisitos de SNiP 3.05.05-84.

3.3.2. Para las tuberías de las estaciones de bombeo y llenado, se debe elaborar un diagrama tecnológico de la ubicación de las tuberías subterráneas y superficiales y los dispositivos de bloqueo instalados en ellas.

No está permitido cambiar el diseño actual de las tuberías sin el permiso del ingeniero jefe de la asociación.

Las bombas utilizadas para bombear líquidos inflamables deben estar equipadas con:

enclavamientos que excluyen el arranque o la parada de la operación en ausencia de un líquido bombeado en su cuerpo o desviaciones de los niveles superior e inferior de líquidos en los tanques de recepción y suministro de los valores máximos permitidos;

medios de señalización de advertencia sobre la violación de los parámetros operativos que afectan la seguridad.

3.3.3. Las tuberías de los sistemas tecnológicos explosivos no deben tener bridas u otras conexiones desmontables, excepto en los lugares donde se instalan los accesorios o se conectan los dispositivos.

3.3.4. En la tubería de descarga de bombas centrífugas y compresores, se debe proporcionar una válvula de retención u otro dispositivo para evitar el movimiento de los líquidos bombeados en la dirección opuesta y, si es necesario, un dispositivo de seguridad (válvula).

Los equipos de corte y control deben estar numerados correspondientes a los esquemas tecnológicos ejecutivos.

Las válvulas de cierre (válvulas de compuerta, grifos) instaladas en tuberías deben tener indicadores de posición final.

3.3.5. Sobre el estado de las péndolas y soportes de las tuberías colocadas sobre el suelo, se debe establecer una supervisión para evitar su peligrosa pandeo y deformación, que puede causar un accidente.

3.3.6. En los lugares donde los trabajadores crucen tuberías, se deben disponer plataformas de transición o puentes con barandas.

3.3.7. Las bandejas y zanjas deben cubrirse con losas de material incombustible.

3.3.8. Las bandejas, zanjas y pozos en las tuberías deben mantenerse limpios y limpiarse y enjuagarse regularmente con agua.

Las válvulas de cierre ubicadas en pozos, cámaras o zanjas (bandejas) deben tener accionamientos que permitan abrirlas (cerrarlas) sin que el trabajador descienda al pozo o zanja (bandeja).

3.3.9. Utilice palancas, tubos, etc. para abrir y cerrar los accesorios de las tuberías. prohibido.

3.3.10. Si hay secciones sin salida en las tuberías, deben monitorearse sistemáticamente. En el período invernal del año, se deben tomar medidas para evitar su congelación.

3.3.11. No se permite el uso de llamas abiertas (hogueras, antorchas, sopletes, etc.) para calentar tuberías y accesorios. El calentamiento solo se puede realizar con agua caliente, vapor o arena calentada, mientras que el área calentada debe desconectarse de las tuberías existentes.

3.3.12. No se permite la limpieza de tapones formados en tuberías con barras de acero y otros dispositivos que puedan provocar chispas por fricción o golpes contra la tubería.

3.3.13. No se permite la operación de tuberías que utilizan accesorios y accesorios no estándar.

3.3.14. Las mangueras flexibles no deben utilizarse en sistemas tecnológicos explosivos.

3.3.15. Durante el bombeo de productos derivados del petróleo, no se permite ningún trabajo de reparación de tuberías y sus accesorios.

3.3.16. Las tuberías para productos derivados del petróleo deben estar conectadas a tierra para descargar electricidad estática.

En ausencia de arandelas hechas de materiales dieléctricos y arandelas pintadas con pinturas no conductoras en conexiones bridadas de tuberías, se garantiza una conexión a tierra confiable de las tuberías mediante su conexión a tanques conectados a tierra.

zakonbase.ru

Beneficios de usar PTI

El sistema de suministro de calor de cuatro tubos desde el punto de calefacción central, que anteriormente se usaba con bastante frecuencia, tiene muchas desventajas que no existen en el ITP. Además, este último tiene una serie de ventajas muy significativas sobre su competidor, a saber:

- eficiencia debido a una reducción significativa (hasta un 30%) en el consumo de calor;

- la disponibilidad de dispositivos simplifica el control tanto del flujo de refrigerante como de los indicadores cuantitativos de energía térmica;

- la posibilidad de influencia flexible y rápida sobre el consumo de calor mediante la optimización del modo de su consumo, dependiendo del clima, por ejemplo;

- facilidad de instalación y dimensiones generales bastante modestas del dispositivo, lo que permite colocarlo en habitaciones pequeñas;

- fiabilidad y estabilidad del ITP, así como un efecto beneficioso sobre las mismas características de los sistemas atendidos.

Esta lista puede continuar indefinidamente. Refleja solo los principales, que se encuentran en la superficie, los beneficios obtenidos mediante el uso de ITP. Se puede añadir, por ejemplo, la capacidad de automatizar la gestión de ITP. En este caso, su desempeño económico y operativo se vuelve aún más atractivo para el consumidor.

La desventaja más significativa de ITP, además de los costos de transporte y manipulación, es la necesidad de realizar todo tipo de trámites. La obtención de los permisos y aprobaciones apropiados puede considerarse una tarea muy seria.

Tipos de recubrimientos

Para recubrir los sistemas lineales se utiliza un material de pintura que corresponde a GOST y depende del componente interno, la composición físico-química de las tuberías, sus características aislantes y también del costo de la pintura.

En habitaciones donde no hay un ambiente agresivo, se establece una buena ventilación, es posible usar esmaltes de acuerdo con la documentación técnica.

El marcado debe llevarse a cabo estrictamente de acuerdo con las normas de seguridad para evitar accidentes y riesgos de lesiones.

Periódicamente, todos los productos de marcado están sujetos a renovación para restaurar el color original.

A continuación se encuentran las respuestas a las preguntas más comunes sobre el marcado de tuberías para instalaciones industriales y civiles.

¿De qué color se deben pintar las tuberías en la estación de calefacción central, ITP, sala de calderas?

Según GOST 14202, el marcado de tuberías no depende del objeto, sino de la sustancia en la tubería.

Las tuberías con la sustancia transportada AGUA están pintadas de verde, VAPOR - rojo, AIRE - azul, GAS - amarillo, ÁCIDOS - naranja, ALCALINO - púrpura, LÍQUIDOS - marrón, OTROS - gris.

¿Cómo marcar tuberías en la estación de calefacción central, ITP, sala de calderas?

Las sustancias más comunes en las tuberías de la subestación de calefacción central/ITP/salas de calderas son agua, vapor y gas.

La tubería con agua debe pintarse de verde, con vapor - rojo, con gas - amarillo. Se permite aplicar coloración de identificación en secciones.

También es necesario indicar el nombre y la dirección del movimiento de la sustancia utilizando o . Su color debe ser el mismo que el de las marcas de identificación. Las ubicaciones de los escudos están reguladas por documentación reglamentaria.

¿De qué color se deben pintar las tuberías de agua caliente/fría/refrigerante?

Todas las tuberías que transportan sustancias cuyo componente principal es el agua están pintadas de verde de acuerdo con.

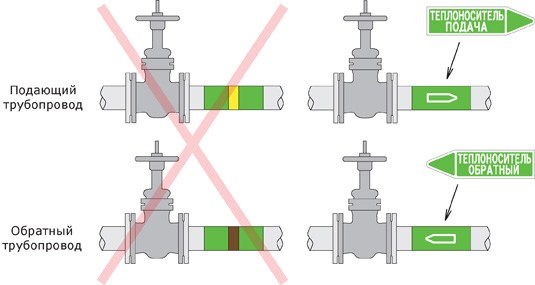

Si marca las tuberías de acuerdo con, las tuberías de suministro y retorno están pintadas de verde (si el refrigerante es agua).

Para identificar las tuberías de suministro y retorno, se deben usar las designaciones apropiadas con la dirección del movimiento y la inscripción, por ejemplo, "SUMINISTRO DEL PORTADOR DE CALEFACCIÓN".

El requisito de marcar la tubería de suministro de la red de calefacción con un anillo amarillo sobre un fondo verde, y la tubería de retorno, con un anillo marrón sobre un fondo verde, se tomó prestado de las ahora inactivas "Instrucciones típicas para la operación, reparación y control". de acueductos estacionarios de agua de red RD 34.39.501, TI 34-70-042-85” y era válido únicamente para acueductos de agua de red que se encuentren en balance de centrales.

La documentación reglamentaria actual para marcar tuberías con refrigerante se refiere exclusivamente a los requisitos de GOST 14202.

¿Cómo marcar correctamente los gasoductos?

Las tuberías que transportan gases están pintadas de amarillo de acuerdo con.

Especifique el nombre del gas y la dirección del movimiento con o .

También es necesario, dependiendo de los parámetros del gas, colocar anillos de advertencia rojos o amarillos (Tabla 3, ), y si el gas tiene una propiedad peligrosa (inflamabilidad, toxicidad, agente oxidante), entonces se debe colocar una señal de peligro apropiada. aplicado.

¿Cómo marcar tuberías de vapor?

Las tuberías de vapor deben pintarse de rojo y colocarse un escudo rojo con el nombre y la dirección de su movimiento.

Si la presión en la tubería de vapor es superior a 1 kgf/cm² y la temperatura de St. 120C, se debe aplicar un anillo de advertencia amarillo sobre la pintura. Con un aumento en los parámetros de vapor, aumenta el número de anillos aplicados (consulte la Tabla 3

GOST 14202-69 tiene el estado de un documento válido.

¿Qué materiales se deben usar al marcar tuberías de acuerdo con GOST 14202-69?

Tampoco hay documentos que prohíban marcar con cintas autoadhesivas y marcadores a base de PVC.

Además, el uso de materiales autoadhesivos es más conveniente (generalmente aceptado en todo el mundo): más conveniente, más rápido, más preciso, le permite cumplir con mayor precisión los requisitos importantes de GOST en cuanto a color, tamaño, fuente y forma.

7.4. Todo el equipo, incluidas las tuberías.

1.7.4. Todos los equipos principales y auxiliares, incluidas las tuberías, los sistemas de barras y las secciones, así como los accesorios, los amortiguadores de las tuberías de gas y aire, deben estar numerados. En presencia de un sistema de control selectivo (ISS), la numeración de las válvulas instaladas y en los esquemas ejecutivos debe ser doble, indicando el número correspondiente al esquema de operación y el número según ISU. El equipo principal debe tener números de serie, y el equipo auxiliar debe tener el mismo número que el principal, con la adición de las letras A, B, C, etc. La numeración de los equipos debe hacerse desde el extremo permanente del edificio y desde la fila A. En bloques dobles, a cada caldera se le debe asignar un número de bloque con la adición de las letras A y B. Los enlaces individuales del sistema de suministro de combustible deben ser numerados secuencialmente y en la dirección del movimiento del combustible, y enlaces paralelos - con la adición a estos números de las letras A y B a lo largo del recorrido del combustible de izquierda a derecha.

Requisitos de PTE sobre el ordenamiento de la numeración de todos los equipos principales y auxiliares, tuberías, válvulas, compuertas, sistemas y tramos de llantas, etc. son necesarios para garantizar la exactitud de las órdenes operativas y la precisión de la ejecución de estas órdenes en el sitio cuando se realizan trabajos operativos: conmutación, verificación de equipos, pruebas, reparaciones, etc.

Para la colocación compacta y económica de dispositivos en paneles de control de equipos en unidades de potencia, se utiliza un sistema de control selectivo (MCS), que proporciona control individual desde una tecla en el panel de control hasta docenas de válvulas de cierre, según la capacidad ( número de números) del marcador. Los accesorios conectados a dicho sistema tienen una doble numeración; además del número habitual según el esquema operativo, también se le asigna un número según la ISU.

La numeración y los símbolos permiten acortar las entradas en la documentación técnica y especificar las instrucciones operativas.Entonces, por ejemplo, la entrada "Detener ventilador n° 3A" significa que el ventilador "A" de la tercera unidad de caldera debe detenerse; es posible una forma más corta: "Stop DV-ZA". La entrada “Apague el interruptor seccional entre la 2da y 3ra sección de los buses de 6 kV” se puede hacer de la siguiente manera: “Apague SV2-3 - 6 kV”.

Se recomienda marcar válvulas de cierre y control, válvulas de compuerta de acuerdo con el siguiente principio: separar, comenzando por el primer número de cada unidad, la numeración de válvulas, válvulas y compuertas por separado para tuberías de vapor, líneas de alimentación, conductos de aire y conductos de gas, polvo y oleoductos. Las válvulas de compuerta del mismo nombre, las válvulas de compuerta y las válvulas de todas las unidades deben tener el mismo número. Por ejemplo, la válvula principal de vapor de todas las calderas debe tener el mismo número, la compuerta detrás del extractor de humos de todas las calderas debe tener el mismo número (la novena compuerta de gas de la cuarta caldera), etc. Se pueden utilizar otros principios para la numeración, por ejemplo, para válvulas de vapor, se agrega la letra “P”, para válvulas de agua de alimentación, la letra “B”, para válvulas de agua circulante, la letra “C”, etc.

El sistema de designación y numeración deberá cumplir con los requisitos de las normas de la Superintendencia Estatal de Energía y la PUE.

foraenergy.ru