Perforación de pozos profundos

Perforar un pozo profundo, y especialmente ultraprofundo, es una tarea compleja y costosa. En la práctica mundial, los pozos profundos se perforan con plataformas muy poderosas y costosas con una capacidad de elevación de 600 a 800 toneladas.

Hasta ahora, solo se han hecho unas pocas piezas de tales instalaciones, menos que los dedos de una mano.

Nuestro proyecto consiste en perforar un pozo profundo utilizando un equipo de perforación convencional.

Al mismo tiempo, se conserva el esquema clásico de destrucción y remoción de rocas a la superficie de la tierra, pero se utilizan nuevos métodos tecnológicos, algunas herramientas nuevas y, lo más importante, un nuevo enfoque del problema de la perforación profunda.

El elemento más importante en el complejo de equipos son las bombas de lodo, que obligan al lodo de perforación (arcilla) a alta presión a circular por las tuberías de perforación y luego hacia arriba a través del espacio anular entre la sarta de tuberías y las paredes del pozo.

La energía de las bombas se convierte en trabajo útil de la turboperforadora, que hace girar la barrena en el fondo y asegura el ascenso de la roca perforada a la superficie de la tierra.

La solución que sale del pozo superprofundo de Kola se limpia de pedazos de roca y se reinyecta en las tuberías de perforación. La circulación sigue un ciclo cerrado.

Si se encuentra en la plataforma durante el ascenso de la sarta de perforación, verá filas verticales de "velas" dentro de la torre de perforación: tuberías separadas en las que se divide la sarta. Por lo general, la columna está formada por "velas" de 36 metros de altura. Su diámetro es de unos 15 centímetros.

La broca está desgastada: levantan toda la cuerda, atornillan una nueva y bajan las "velas" al pozo en el orden inverso. Al perforar pozos profundos, la broca realiza varios cientos de viajes de este tipo, y al perforar pozos ultraprofundos, ¡más de mil!

Al mismo tiempo, es necesario mantener la verticalidad del pozo dentro de ciertas tolerancias, fijar las rocas expuestas de manera oportuna con tuberías de revestimiento, tomar muestras de roca del fondo - núcleos, llevar a cabo un complejo de geofísica de fondo de pozo. encuestas, y muchos otros trabajos.

Una plataforma de perforación de pozos profundos es, de hecho, una gran planta moderna. Todo el complejo de equipos está destinado a perforar un estrecho pasaje cilíndrico de varios kilómetros de largo en la corteza terrestre. Esto es solo una inyección en las entrañas de la Tierra. Pero que dificil es hacerlo...

Por lo general, un pozo profundo se inicia con una broca de gran diámetro. La perforación se lleva a cabo hasta que aparezcan complicaciones en el pozo (entrada de agua, petróleo y gas, derivas de lodo de perforación, derrumbe de paredes), lo que imposibilita profundizar más el pozo.

Luego, se bajan tuberías especiales al pozo y el espacio entre las tuberías y las paredes del pozo se llena con mortero de cemento.

Ahora el pozo está blindado y se puede continuar la perforación (con brocas de un diámetro ligeramente menor) hasta que cualquier nueva complicación bloquee el camino de la broca.

Luego se baja al pozo y se cementa otra sarta de tuberías, de menor diámetro que la primera. Dichas tuberías se bajan al pozo tantas como zonas de complicaciones.

Cada hoyo profundo es como un telescopio subterráneo, apuntando lejos de las estrellas. Por la cantidad de pasos (tuberías) en este telescopio, se juzga el grado de complejidad y el alto costo de la perforación.

Es muy difícil determinar de antemano el número requerido de enlaces de telescopios y la proporción de sus tamaños. Es prácticamente imposible predecir a qué profundidad ocurrirá una complicación que requerirá que la sarta de revestimiento, el siguiente eslabón del telescopio, se baje al pozo.

El subsuelo es muy variable: literalmente, los pozos adyacentes pueden diferir entre sí en términos de condiciones de perforación.De repente, encontrará un acuífero a presión, del cual debe protegerse con tuberías de revestimiento, luego se encontrará con una capa de rocas fracturadas y el fluido de perforación comenzará a fluir a lo largo de ellas en lugar de llevar la roca destruida hacia arriba, y luego de repente las paredes del pozo comenzarán a derrumbarse, luego se formarán cavernas...

Es imposible prever todas las dificultades de la futura ruta subterránea. Saliendo de viaje, los astronautas probablemente saben más sobre sus rutas que los perforadores que atacan las entrañas de la tierra...

Después de todo, no es casualidad que los científicos de los laboratorios de muchos países estén actualmente estudiando el material del núcleo enviado desde la Luna por aviones soviéticos y estadounidenses, pero ni un solo laboratorio en el mundo tiene aún muestras de rocas terrestres extraídas de una profundidad de al menos menos 10 kilómetros!

Beneficios de operar equipos HDD y tecnología de perforación horizontal

Producción y características técnicas de la perforación.

Gracias a esta tecnología, es posible tender una tubería sin problemas incluso en los casos más difíciles y sin el desarrollo de zanjas.

- en aguas flotantes, rocas y otros suelos complejos;

- bajo objetos agrícolas, así como embalses, quebradas y otros objetos naturales;

- debajo de carreteras, vías férreas y pistas, en funcionamiento y fuera de funcionamiento;

- con una alta densidad de edificios en las ciudades, incluyendo los grandes: bajo carreteras, plazas, así como vías de tranvía;

- en áreas protegidas donde se ubican líneas de transporte o líneas eléctricas;

- en el territorio donde esté ubicada la empresa industrial, incluso durante la producción en curso.

Esta tecnología tiene muchas ventajas:

Dado que este tipo de trabajo no requiere la suspensión del tráfico ni el bloqueo de rutas de transporte, esto reduce significativamente el tiempo de trabajo.

Reducción del tiempo de trabajo, gracias a las modernas tecnologías de perforación y al uso de modernos equipos.

Para realizar el trabajo se requiere un número mínimo de equipos y personas.

Mínimo riesgo de emergencia, garantía de que la tubería permanecerá intacta.

Gracias a la operación autónoma del complejo de perforación, no se necesitan fuentes de energía adicionales.

Evitación de obstáculos: debido a la flexibilidad de las barras de perforación, que se mencionó anteriormente. No hay necesidad de bajar el nivel del agua subterránea.

Aspecto financiero y económico de la perforación

De las ventajas de la tecnología previamente identificadas, se desprenden los siguientes aspectos:

Los costos generales de la tubería disminuirán debido a un trabajo de construcción más rápido, así como al número mínimo de unidades de trabajadores y equipos involucrados.

Todos los equipos HDD son autónomos, lo que significa que no hay necesidad de gastar dinero en recursos energéticos.

Si el trabajo se realiza en la ciudad, no tendrás que gastar dinero en restaurar carreteras, parques, etc., ya que se garantiza que el trabajo se realizará de manera eficiente y precisa.

El uso de solo equipos y soluciones de alta calidad le permite reducir el costo de reparación y operación de tuberías.

Aspecto socioeconómico

Las obras en curso no tienen prácticamente ningún impacto sobre el medio ambiente y la población:

Ningún efecto perjudicial sobre el medio ambiente.

Sin daños a la agricultura.

Si bien la implementación de este tipo de obras siempre afecta negativamente a los residentes, aquí se minimiza el impacto negativo.

La colocación de líneas de comunicación de la manera tradicional requiere el uso de equipos especiales que destruyen la masa del suelo hasta el nivel de la colocación. A su vez, la perforación direccional horizontal (HDD) se centra en el método de formación sin zanjas de un canal o eje en el que se coloca una tubería o un cable. Por supuesto, las instalaciones utilizadas en este caso realizan acciones tecnológicamente más complejas y requieren más costes energéticos. Sin embargo, hay muchas ventajas que justifican la técnica HDD.La tecnología de perforación sin crear una zanja permite establecer comunicaciones en condiciones en las que no se permite la destrucción de la superficie del suelo. Esto es especialmente cierto en áreas urbanas, pero las características de este método de perforación no terminan ahí.

Perforación direccional horizontal

Además de una mayor versatilidad, HDD tiene otras ventajas sobre el tendido de comunicaciones en zanja:

- la posibilidad de perforar bajo bosques, embalses, barrancos, caminos, etc.;

- se requiere un número menor de equipo especial de la mano de obra para realizar el tendido de comunicaciones;

- se reduce el tiempo de trabajo;

- el riesgo de accidentes se reduce significativamente;

- no hay necesidad de restaurar la infraestructura dañada y la superficie terrestre expuesta;

- el paisaje conserva su aspecto original, la obra no causa molestias a las personas que viven en la zona.

Los trabajos de HDD se llevan a cabo en varias etapas:

- Capacitación. Incluye el estudio de suelos, sistemas de comunicación y otras cosas en el área donde se planea perforar un pozo.

- Perforación de un pozo piloto. Se utiliza un cabezal de corte de roca especial.

- Ampliación de pozo piloto. Se tira de un borde a través del orificio piloto, por lo que su diámetro aumenta al tamaño requerido.

- Tendido de oleoductos.

- Entrega del objeto. Incluye la preparación de la documentación as-built, en la que se indica con precisión la posición de la tubería.

A pesar de sus importantes ventajas, el método de perforación direccional horizontal no se puede aplicar en algunos casos:

- suelo monolítico o suelo con una gran cantidad de cantos rodados;

- la presencia de obstáculos subterráneos;

- transiciones a una profundidad de hasta 1,5 m;

- transiciones cortas.

Si ninguna de estas restricciones está presente, HDD se puede realizar en este sitio.

Perforación con percusión con revestimiento simultáneo Sistema Symmetrix

Surgen problemas específicos cuando se perforan rocas plásticas (arcilla) saturadas con material pétreo de más de 100 mm de diámetro y cuando se recubren depósitos de cantos rodados.

La perforación con barrena con revestimiento posterior en estos horizontes a menudo no produce el resultado deseado y está sujeta a un riesgo de accidente relativamente alto.

Casi el único método adecuado en estas condiciones es perforar con martillo con encamisado simultáneo.

Se conocen varios métodos similares en la tecnología de perforación. El más común es el método del cabezal excéntrico (por ejemplo, el método ODEX de Atlas Copco).

La excéntrica (elemento de corte) del cabezal se abre (se coloca en posición de trabajo) en la parte inferior de la zapata de corte cuando se aplica la rotación correcta. Debido a esto, el diámetro de perforación se vuelve más grande que el diámetro exterior de la carcasa. Al alimentar, la tubería de revestimiento sin rotación se entierra junto con la barra de perforación. Pueden surgir problemas al pasar capas de cantos rodados grandes, que impiden la rotación y apertura de la cabeza excéntrica. Por lo tanto, utilizamos otro llamado "sistema Symmetrix".

Foto 2: Cabezal desviador para carcasa O 178

Este sistema funciona con una zapata de corte especial (en alemán "Ringbohrkrone"). La cabeza, fijada en el extremo inferior del juego de tubos, tiene un anillo giratorio construido con dientes de aleación dura (ver foto 4).

Durante la instalación, la cabeza del martillo se fija en un recorte especial del anillo de la zapata del tubo. Durante el proceso de perforación, las fuerzas horizontales y verticales se transmiten a través de esta conexión y la zapata de corte produce movimientos alternativos y circulares con la misma frecuencia que la broca del martillo. La broca sobresale aproximadamente 50 mm de la zapata del tubo. En consecuencia, la broca del martillo perfora y la zapata de corte expande el orificio hasta el diámetro de la carcasa.

La roca perforada a través de canales especiales en la barrena ingresa al espacio entre las barras de perforación y las tuberías de revestimiento y es llevada a la superficie. Las dimensiones de la zapata de tubería especial y la carcasa son similares (zapata Ø 182 mm bajo carcasa Ø 178 mm). La transición de la zapata al tubo se realiza sin salientes para facilitar el desmontaje del conjunto de perforación.

Al revestir con un sistema Symmetrix en una capa rocosa seca, es posible que surjan complicaciones al extraer la sarta de revestimiento. Por este motivo, las fuerzas de elevación en el collar de amarre para KBKB 20/100 y KBKB 30/150 se han aumentado a 150 kN. Para los equipos de perforación KBKB 10 y KBKB 13 (cuello de elevación de 76 kN) ofrecemos una prensa hidráulica adicional de 150 kN.

Después de llegar al acuífero, la instalación de tuberías de revestimiento es más fácil.

Ofrecemos una versión estándar del sistema Symmetrix con un martillo debajo de 4" ? carcasa de 178 mm. ¿También es posible usar tuberías? 152,4 mm. CON ? Tubo de revestimiento de 178 mm, el paso libre del cabezal de corte es de 141 mm (el diámetro final de perforación es de 135 mm), con ? 152,4 mm con tubo de 116 mm, respectivamente (diámetro de perforación final 115 mm).

El sistema Symmetrix se adapta tanto a la carcasa con rosca derecha como a la izquierda, ya que solo gira la zapata.

Las aplicaciones de este método en una forma modificada también son posibles al perforar con lavado. En este caso, el movimiento de rotación al cabezal del tubo se transmite a través del adaptador de la broca cónica. Este método está en desarrollo.

La eyección de rocas se produce a través del extremo superior de la sarta de revestimiento. Es lógico que para garantizar la limpieza en el lugar de trabajo, este chorro de lavado deba ser canalizado y desviado. Para ello se monta sobre el rotador un faldón de material PVC (Foto 3). Detiene el flujo inmediatamente en la barra de perforación. La roca (con o sin lavado) se extrae o se extrae directamente del pozo. Mi empresa también ofrece un sistema de desviación para desviar los recortes directamente a un contenedor.

Foto 3: "Falda" en el rotador KBKB 20

Pros y contras de la perforación de núcleo

Los aspectos positivos del proceso incluyen:

- La acción puntual de la corona, que corta la roca a lo largo de su radio, a diferencia de la broca rotatoria, destruye el suelo durante el paso.

- Método de alto rendimiento.

- Posibilidad mediante perforación de testigos de estudiar la estructura subterránea de suelos en la zona de trabajo.

- Usando este método, se pasan pozos elevados, multilaterales y desviados; en cualquier capa, incluyendo basalto y granito.

- La velocidad de rotación del taladro es ajustable: en terreno blando, las revoluciones son más bien pequeñas, las rocas duras requieren revoluciones más altas.

- Tasa de penetración relativamente alta, lo que reduce el costo del objeto, con una intensidad energética reducida del proceso.

Como en cualquier proceso, la perforación de núcleos tiene algunas desventajas:

- En aquellos procesos en los que se utilizan purines existe el riesgo de sedimentación del acuífero por los productos de lavado.

- Desgaste rápido de la herramienta.

- La perforación en seco es demasiado costosa.

Cuando se trabaja con formaciones profundas, estos factores siguen siendo decisivos. El costo del equipo, junto con el precio del trabajo de campo, es una cifra sólida.

El proceso de perforación de núcleos se lleva a cabo en varias etapas, el equipo está sujeto a una inspección periódica de daños y astillas.

Los maestros se someten a un entrenamiento de seguridad regular, esta precaución reduce significativamente el porcentaje de daño

Vídeo relacionado: Tecnología de perforación de pozos

Una selección de preguntas

- Mikhail, Lipetsk — ¿Qué discos para corte de metal se deben usar?

- Ivan, Moscú — ¿Qué es el GOST de chapa de acero laminado?

- Maksim, Tver: ¿Cuáles son las mejores estanterías para almacenar productos de metal laminado?

- Vladimir, Novosibirsk — ¿Qué significa el procesamiento ultrasónico de metales sin el uso de sustancias abrasivas?

- Valery, Moscú — ¿Cómo forjar un cuchillo a partir de un rodamiento con tus propias manos?

- Stanislav, Voronezh — ¿Qué equipo se utiliza para la producción de conductos de aire de acero galvanizado?

Características tecnológicas del método.

El método de perforación de núcleo tiene una serie de características:

- Los artesanos pueden trabajar incluso suelos sueltos, muchas coronas afiladas permiten a los artesanos cambiar capas de roca de cualquier nivel de dureza.

- El orificio del pozo de trabajo es fácil de alinear si su diámetro está en el rango de 1 metro.

- Los equipos de perforación artesanales resistentes y de última generación a menudo se instalan en terrenos sinuosos.

- Los tubos centrales, de 0,4 a 6 metros de largo, se utilizan y reutilizan para el fin previsto.

- La broca debe cambiarse de vez en cuando, se desafila.

- Antes de comenzar con la siguiente broca de diamante, el fondo de los pozos se trata con una broca para extender la vida útil de la broca.

- La plataforma para la plataforma de perforación está diseñada para ser estrictamente horizontal.

Los equipos para la perforación industrial y exploratoria central a menudo se instalan en el chasis de los vehículos pesados MAZ, KAMAZ y Ural, tractores o vehículos especiales de oruga (vehículos todo terreno) en caso de terrenos difíciles.

Cuando se trata de problemas de suministro de agua, hay bastantes equipos móviles ligeros adecuados para perforar pozos de agua.

Comenzamos a perforar etapas importantes de preparación

La perforación horizontal de bricolaje implica hacer un pinchazo con equipo profesional. Antes de comenzar a hacer un canal debajo de una carretera o vía férrea, debe prepararse para este proceso. Para obtener un orificio perforado, se requiere nivelar la plataforma sobre la que se colocará el equipo.

El tamaño del sitio en el que se ubicará la instalación debe ser de al menos 10x15 m El sitio se hace exactamente en el lugar previsto agujero bajo la carretera. Solo después de que se haya preparado el sitio del tamaño requerido, es posible transportar el equipo y el aparato apropiados.

Previamente, también se requiere preparar una instalación que prepare una solución de bentonita. Esta solución es amasada por un vehículo especial, que debe colocarse junto al mecanismo de perforación. La distancia entre estos dispositivos debe ser de al menos 10 metros. Se usa una solución de bentonita para fortalecer las paredes del pozo, así como para quitar la tierra del canal perforado.

El proceso preparatorio también incluye las siguientes actividades:

- Disposición de pozos especiales en la entrada y salida del canal. El exceso de solución se trasladará a estos pozos.

- Determinar la presencia de servicios públicos subterráneos que no deberían verse afectados por la plataforma de perforación.

- Para estudiar la naturaleza del suelo, en base a lo cual se tomará la decisión de seleccionar la ruta óptima para la perforación.

- Establecer la comunicación entre el capataz y el operador del equipo.

La forma en que irá el proceso en sí depende de la etapa de preparación, por lo que este evento debe tratarse con particular importancia. Durante la perforación se observan precauciones de seguridad, de las cuales depende la salud y la vida de los trabajadores.

Característica del método

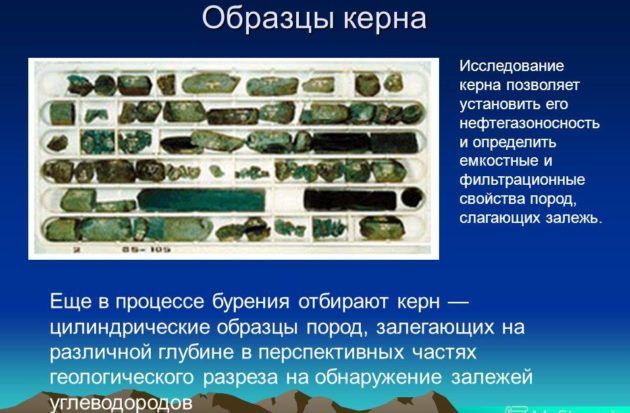

El núcleo extraído a la superficie, una columna cilíndrica de material, se toma como muestra y se transporta a la parte superior con la ayuda de un elevador de barrena, puede decir mucho a los investigadores del subsuelo.

Las formaciones son visibles en la sección, ninguno de los métodos de perforación existentes actualmente puede dar indicadores tan precisos.

El pozo ultraprofundo de Kola se perforó de esta manera. Se alcanzó la marca de 12.262 mil metros, resultado único en perforación exploratoria.

Y el método central es indispensable cuando se perforan pozos para buscar agua, la tecnología brinda un resultado confiable: 100%. Vale la pena comprender las complejidades de la tecnología en sí, en la herramienta para su implementación, para estudiar todos los pros y los contras.

No es difícil usar tecnología de núcleo, los especialistas pueden trabajar con todo tipo de rocas, hasta una profundidad de 1 mil metros, cuando las secciones de las capas se llevan a la superficie con una frecuencia determinada.

El concepto de un pozo

Según el método de impacto en rocas, se distinguen perforaciones mecánicas y no mecánicas. En la perforación mecánica, la herramienta de perforación afecta directamente a la roca, destruyéndola, y en la perforación no mecánica, la destrucción se produce sin contacto directo con la roca desde la fuente de impacto sobre ella. Los métodos no mecánicos (hidráulicos, térmicos, electrofísicos) están en desarrollo y actualmente no se utilizan para perforar pozos de petróleo y gas.

Los métodos de perforación mecánica se dividen en percusión y rotatorios.

Durante la perforación con percusión, la destrucción de las rocas se lleva a cabo mediante un cincel suspendido de una cuerda. La herramienta de perforación también incluye una varilla de choque y un bloqueo de cuerda. Está suspendido de una cuerda, que se lanza sobre un bloque montado en un mástil (no se muestra convencionalmente).

Actualmente, cuando se perforan pozos de petróleo y gas, en nuestro país no se utiliza la perforación de impacto.

Los pozos de petróleo y gas se construyen utilizando el método de perforación rotatoria. Con este método, las rocas no son trituradas por los impactos, sino que son destruidas por una broca giratoria, que se somete a una carga axial. El par se transmite a la broca o desde la superficie desde el rotador (rotor) a través de la sarta de perforación (perforación rotatoria) o desde el motor de fondo de pozo (turboperforadora, perforadora eléctrica, motor de tornillo) instalado directamente sobre la broca.

Una turboperforadora es una turbina hidráulica impulsada por un fluido de perforación inyectado en el pozo. Un taladro eléctrico es un motor eléctrico a prueba de líquidos, alimentado por un cable desde la superficie. Un motor de tornillo es un tipo de máquina hidráulica de fondo de pozo en la que se utiliza un mecanismo de tornillo para convertir la energía del flujo de fluido de lavado en energía mecánica de movimiento de rotación.

Según la naturaleza de la destrucción de rocas en el fondo, se distinguen la perforación continua y la perforación de núcleo. Con perforación continua, la destrucción de rocas se realiza en toda el área del frente. La perforación de núcleo prevé la destrucción de rocas solo a lo largo del anillo para extraer un núcleo, una muestra cilíndrica de rocas a lo largo de toda o parte de la longitud del pozo. Con la ayuda del muestreo de testigos, se estudian las propiedades, la composición y la estructura de las rocas, así como la composición y las propiedades del fluido que satura la roca.

Un pozo es una explotación minera de sección transversal circular, perforada desde la superficie de la tierra o desde una explotación subterránea sin acceso humano al frente en cualquier ángulo con el horizonte, cuyo diámetro es mucho menor que su profundidad. La perforación de pozos se lleva a cabo utilizando equipos de perforación especiales.

Hay pozos verticales, horizontales e inclinados. El comienzo del pozo se llama su boca, el fondo, el fondo, la superficie lateral interna, las paredes. Los diámetros de los pozos varían de 25 mm a 3 m Los pozos pueden tener desvíos (BS), incluidos los horizontales (BGS)

Por propósito, los pozos se distinguen: cartográficos, de referencia, estructurales, de prospección, de exploración, operacionales, geotecnológicos y de ingeniería (minería, ventilación, drenaje, presa, explosivo, etc.).

Un pozo de gas es un pozo que se perfora en un horizonte que contiene gas y se usa para extraer gas y condensado de gas.

Un pozo de petróleo es un pozo que se perfora en un horizonte que contiene petróleo, o más a menudo uno que contiene petróleo y gas, y se usa solo para extraer petróleo. El pozo no se puede usar para la producción de gas; esto se debe a la construcción del pozo en sí y, lo que es más importante, a los detalles de la preparación del petróleo para el transporte, el gas se limpia y seca antes del transporte de acuerdo con SNiP, TU y otros documentos reglamentarios.

perforación al ras

La perforación de lavado se inicia después de que las tuberías de revestimiento se hayan presionado contra una roca estable (que no se desmorone).Para hacer circular el flujo de lavado en los equipos de perforación de nuestra empresa, se montan bombas de lavado con accionamiento hidráulico (Empresa: Speck o Caprari) en KBKB 20/100 con un caudal de 720 l/min y una altura de elevación de 83 metros (Speck 50 /250), sobre KBKB 30 /150 de 960 l/min y 132 metros respectivamente (Caprari MECA 004/80).

Para las unidades KBKB 10/2 y KBKB 13, hay disponibles bombas de lavado, para profundidades de hasta 50 o 100 metros, en un chasis con ruedas separado. Estas bombas son impulsadas por un motor de gasolina o diesel separado. El equipo incluye una manguera de succión "3" y una manguera de presión "5".

Como líquido de lavado se puede utilizar tanto agua pura como agua con aditivos adicionales.

Los aditivos se utilizan para la estabilización adicional de las paredes del pozo. Como aditivos se utilizan antisal o bentonita. Nuestra empresa ofrece tanto los propios aditivos como dispositivos para su mezcla y prensado (consta de 3 partes; dimensiones 1,5x1,2x0,6 m.) mezclador venturi accionado por bomba de lavado con un caudal de 500 l/min.

El sistema de lavado consta de 2 contenedores para una mejor y más rápida sedimentación del material eliminado en la suspensión de lavado. El funcionamiento ininterrumpido de la bomba de lavado depende directamente de la calidad de limpieza (asentamiento) del líquido de lavado. El flujo de lavado ingresa a la primera cámara a través de la manguera de salida "5" y es succionado fuera de la segunda cámara por la manguera "3". Observe el cabezal de succión durante el funcionamiento. No debe obstruirse ya que esto afectará negativamente el funcionamiento de la bomba de descarga.

Las brocas cónicas o de hoja se utilizan como herramienta de perforación (corte) cuando se perfora con lavado. Al taladrar con brocas cónicas, para una presión óptima sobre la herramienta de corte, se recomienda utilizar varillas con peso.

El flujo de fluido de lavado del pozo tiene una velocidad de 0,3-0,5 m/s.

Foto 4: Zapata de tubo de corte

Es importante limpiar a fondo el pozo de la roca al final de la perforación de cada varilla. Para ello, se recomienda subir y bajar el juego de brocas 2 o 3 veces en la carrera de avance.

La remoción de rocas se puede controlar usando cualquier elemento de filtro. Solo después de que se haya detenido la remoción de rocas, apague el flujo de lavado. Para hacer esto, no es necesario apagar la bomba de descarga. Solo puede cerrar el sistema de lavado con la válvula de bola de la bomba de lavado. Después de montar la siguiente barra de perforación, se abre la válvula de bola.

Al pasar a través de capas de arcilla, existe el peligro de que la arcilla se hinche bajo la influencia del agua y las complicaciones relacionadas al profundizar la geosonda. Para evitar el hinchamiento de la arcilla, se recomienda utilizar cloruro de magnesio como aditivo. Esta sal evita que la arcilla se hinche. Además, la roca arcillosa no se realiza en forma de suspensión, sino en forma de pequeñas piezas, lo que simplifica la limpieza del líquido de lavado.

En caso de largas pausas de trabajo, se recomienda enjuagar la bomba con agua limpia. A temperaturas negativas, asegúrese de drenar el agua residual.

Información general sobre tecnología.

La técnica de perforación a lo largo de una línea horizontal consiste en la formación de un pozo cortando el suelo utilizando el método de punción en esquina. Es decir, una instalación con cabezal de trabajo se introduce en las entrañas de la tierra de tal forma que la superficie bajo la que se pretende conducir una vía de comunicación conserve su integridad. El método tradicional y la tecnología de perforación horizontal se implementa utilizando una herramienta de corte de roca. Esto es con un emisor y un bisel. El jefe realiza la perforación piloto y luego, a través del sistema de control, se realiza la parte principal del trabajo con un cambio en los parámetros de formación del pozo según los requisitos del proyecto.

Gran parte del trabajo se realiza antes del inicio de la perforación. Los especialistas estudian las propiedades y cualidades del suelo, la ubicación de las comunicaciones en funcionamiento, etc. El sondeo de la masa del suelo con el registro de otros objetos subterráneos es la etapa más importante de preparación, después de lo cual puede comenzar la perforación direccional horizontal. Las tecnologías para monitorear posibles rutas de intersección de la comunicación existente con el proyecto permiten no solo resolver el problema del acceso al trabajo, sino también determinar las tácticas óptimas y la trayectoria de la construcción del pozo.