Estructura general

La automatización de las salas de calderas se construye de acuerdo con un esquema de control de dos niveles. El nivel inferior (campo) incluye dispositivos de automatización local basados en microcontroladores programables que implementan protección técnica y bloqueo, ajuste y cambio de parámetros, convertidores primarios de cantidades físicas. Esto también incluye equipos diseñados para convertir, codificar y transmitir datos de información.

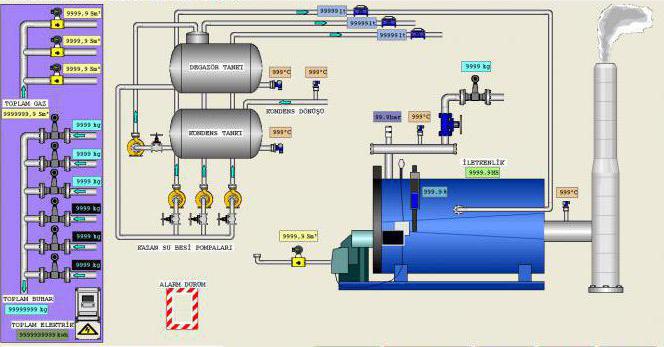

El nivel superior se puede presentar en forma de un terminal gráfico integrado en el armario de control o una estación de trabajo del operador basada en una computadora personal. Muestra toda la información proveniente de los microcontroladores y sensores de nivel inferior del sistema, e ingresa comandos operativos, ajustes y configuraciones. Además del despacho de procesos, se resuelven las tareas de optimización de modos, diagnóstico del estado técnico, análisis de indicadores económicos, archivo y almacenamiento de datos. Si es necesario, la información se transfiere al sistema de gestión general de la empresa (MRP / ERP) o la localidad.

Automatización de seguridad y regulación de calderas

Kit de automatización ABU-1 para caldera pirotubular de formación del tipo “Turboterm”

Gabinete de control de bombas

Panel táctil para la indicación de los parámetros de funcionamiento de una caldera pirotubular del tipo “Turboterm”

Armario de control de frecuencia para bombas de red en la sala de calderas.

Panel de control y enclavamientos de emergencia para una caldera pirotubular del tipo “Turboterm”

“La gente imprudente ni siquiera se queda mucho tiempo en los baños”. gennady malkin

Al suscribirse al Conjunto de materiales de capacitación para el operador de la sala de calderas, y en el futuro recibirá materiales informativos gratuitos y de pago de mi parte.

TOR SOBRE EL TEMA "SEGURIDAD AUTOMÁTICA DE CALDERAS Y REGULACIÓN"

Prueba "Seguridad y regulación automática de calderas" para poner a prueba los conocimientos de los operadores de la caldera de gas. El elemento principal del automatismo de seguridad de la caldera es la válvula de corte de gas. ¡Comprueba urgentemente tu competencia profesional y la demanda en el mercado laboral!

PREGUNTAS DE LA PRUEBA DE EVALUACIÓN DE CONOCIMIENTOS

1. Elija la respuesta correcta de las ofrecidas. La válvula de corte de gas en el circuito de seguridad automático de una caldera de agua caliente se utiliza para:

a) regulación de la presión del gas que ingresa a la caldera;

b) regulación del caudal de gas que entra en la caldera;

c) corte automático del suministro de gas a la caldera cuando se supera cualquier parámetro involucrado en el circuito automático de seguridad de la caldera.

2. Elija la respuesta correcta de las ofrecidas. El retraso en el funcionamiento de la válvula de corte de gas en el circuito de automatización de seguridad para reducir la presión de aire frente al quemador:

a) está permitido y esto debe reflejarse en las Instrucciones de Producción; b) no está permitido.

3. Elija la respuesta correcta de las que se ofrecen. Los sensores comunes en los circuitos de automatización de control y seguridad son los siguientes:

a) solo un sensor de temperatura del agua después de la caldera; b) sensor de temperatura del agua después de la caldera y sensores de presión de gas y aire antes del quemador; c) no hay sensores comunes para circuitos de automatización de seguridad y automatización de control de calderas.

4. Elija la respuesta correcta de las que se ofrecen. El manómetro técnico mide la presión:

a) atmosférico; b) exceso; c) absoluto; d) vacuómetro.

5. Elija la respuesta correcta de las que se ofrecen. La verificación de la capacidad de servicio del manómetro se lleva a cabo:

a) cada turno, mediante la puesta a cero del manómetro, por el operador de la sala de calderas; b) una vez cada seis meses por el servicio de instrumentación y automatización; c) una vez al año por el Señor.

manómetros líquidos

6. Elija la respuesta correcta de las que se ofrecen. La precisión de medir la presión con un manómetro de líquido es mayor que y: ( P es la presión medida; h es la diferencia en los niveles de líquido; h1- cambio en el nivel de líquido en el tubo; h2 cambio en el nivel del líquido en el recipiente).

a) manómetro en forma de U; b) copa; c) micromanómetro.

7. Elija la respuesta correcta de las que se ofrecen. El retraso en el funcionamiento de la válvula de corte de gas en el circuito de automatización de seguridad para apagar la antorcha del quemador:

a) está permitido y esto debe reflejarse en las Instrucciones de Producción; b) no está permitido.

8. Elija la respuesta correcta de las ofrecidas. Funcionamiento de una caldera de gas de agua caliente con un sistema de control automático defectuoso:

a) no permitido; b) está permitido.

9. Elija la respuesta correcta de las opciones proporcionadas. Con esta posición de la válvula de tres vías del manómetro se realiza lo siguiente:

Manómetro de caldera con llave de tres vías

a) soplar el tubo sifón; b) comparar el manómetro de trabajo con el manómetro de control; c) medición de la presión de trabajo; d) comprobar el manómetro poniéndolo a cero; e) acumulación de condensado en el tubo sifón (si se miden los parámetros de vapor).

PREGUNTAS PARA LA EVALUACIÓN DE COMPETENCIAS Y HABILIDADES

10. Completa. La regulación automática de calderas de agua caliente incluye:

¡Estimado amigo! Las respuestas a esta prueba se pueden encontrar en el Kit de prueba para operadores de calderas o en el Manual de capacitación para operadores de calderas. Estos materiales de información son pagados. Es recomendable tenerlos en tu biblioteca personal. Las preguntas y recomendaciones se pueden dejar en la página de Contactos del sitio. ¡Nos vemos!

tareas y objetivos

Los modernos sistemas de automatización de salas de calderas pueden garantizar un funcionamiento eficiente y sin problemas de los equipos sin la intervención directa del operador. Las funciones humanas se reducen a la supervisión en línea del rendimiento y los parámetros de todo el complejo de dispositivos. La automatización de las salas de calderas resuelve las siguientes tareas:

- Arranque y parada automáticos de las unidades de caldera.

- Regulación de la potencia de la caldera (control en cascada) según los ajustes primarios dados.

- Gestión de bombas de alimentación, control de niveles de refrigerante en los circuitos de trabajo y consumo.

- Parada de emergencia y activación de dispositivos de señalización, en caso de que los valores de funcionamiento del sistema superen los límites establecidos.

Subsistemas y funciones

Cualquier esquema de automatización de una sala de calderas incluye subsistemas de control, regulación y protección. La regulación se realiza manteniendo el modo de combustión óptimo ajustando el vacío en el hogar, el caudal de aire primario y los parámetros del refrigerante (temperatura, presión, caudal). El subsistema de control envía los datos reales sobre el funcionamiento del equipo a la interfaz hombre-máquina. Los dispositivos de protección garantizan la prevención de situaciones de emergencia en caso de violación de las condiciones normales de funcionamiento, el suministro de una señal luminosa, sonora o el apagado de las unidades de caldera con fijación de la causa (en una pantalla gráfica, diagrama mnemotécnico, escudo).

Sala de calderas modulares de gas de bloques automatizados

Opciones de proyecto

La potencia térmica de la sala de calderas diseñada es de 5,7 MW. El sistema de calefacción es de circuito único, cerrado. El combustible principal es el gas natural, la reserva es el gasóleo. Volumen instalado de consumo de gas natural: 2.955 millones de m3/año, 0.759 mil m3/hora.

Descripción del Proyecto

Estudio de viabilidad: Casa de calderas de gas modular en bloque, teniendo en cuenta el cambio de combustible líquido (gasoil) a combustible gaseoso (gas natural) más económico y con los menores costos de mantenimiento de la nueva casa de calderas Alcance del proyecto: 1. Calderas de agua caliente con una potencia calorífica total de 5 MW. El uso de 3 calderas de agua caliente pirotubulares automatizadas importadas con una temperatura de calentamiento del agua no mayor a 338 K (1150 C) y una eficiencia de más del 90%, con la capacidad de trabajar fuera de línea.

2. Quemadores de gas.El uso de 3 quemadores combinados automatizados (gas-diesel) importados que garantizan un funcionamiento seguro, excluyendo la intervención humana, con las mínimas emisiones permisibles de contaminantes al medio ambiente.

3. El sistema de seguridad automático de la unidad de caldera de acuerdo con los requisitos de las "Reglas para el diseño y operación segura de calderas de vapor con presión de vapor no superior a 0,07 MPa (0,7 kgf/cm2) Calderas de agua caliente y calentadores de agua con agua Temperatura de calentamiento no superior a 338 K (1150 C))

4. Equipo de bombeo de la sala de calderas con sistema automático de respaldo. El uso de unidades de bombeo importadas con consumo de energía reducido y protección automática de los principales parámetros de operación.

5. Sistema de control automático de potencia de la sala de calderas. El uso del control automático de la potencia de la sala de calderas en función del clima, que tiene la capacidad de operar la sala de calderas de acuerdo con uno de los cuatro programas de temperatura estándar para el suministro de calor.

6. Sistema de tratamiento de agua de reposición y precaldera. El uso de sistemas de tratamiento de agua químicos automatizados importados que funcionan según el principio de cationización de Na. El uso de sistemas automatizados importados para la purificación química del agua a partir de compuestos de hierro está determinado por los resultados del agua de origen. El uso de sistemas automatizados importados para la dosificación compleja del reactivo para ajustar la calidad del refrigerante.

7. Sistema de medición del consumo de portadores de calor: el uso de unidades comerciales de medición de gas con telemetría de consumo de agua fría, energía térmica y agua caliente.

8. Sistema de suministro de gas de la sala de calderas: el uso de puntos de control de gas de bloque de acuerdo con las "Reglas de seguridad para sistemas de distribución y consumo de gas" se determina sobre la base del proyecto de reconstrucción de la sala de calderas.

9. Sistema de suministro de energía de la sala de calderas: el uso de interruptores de entrada de gabinete de equipos de energía se determina sobre la base del proyecto de reconstrucción de la sala de calderas.

Sistemas de automatización Conjunto de controles Modo Conjunto de controles - versión Modo-1-01

La ejecución "Modo-1-01" está diseñada para automatizar el funcionamiento de los quemadores de gas con control suave y de 2 etapas equipados con un quemador de encendido con una potencia de no más de 70 kW, instalados en calderas de agua caliente con una potencia de 0,3 a 3,15 MW y una temperatura de calentamiento del agua no superior a 115°C.

Para pedir un juego de KSU "Modo-1" en lugar de una unidad existente, solo se requiere el número de serie y el año de fabricación. Si la centralita es “anterior” a 2002, es necesario informar sobre el tipo de quemador y la marca de la caldera. El bloque en términos de características de conexión (conectores) es completamente idéntico a los bloques producidos anteriormente.

Características principales:

- Regulación automática de la presión de la temperatura del agua a la salida de la caldera, regulación de dos posiciones o ley de pulsos.

- Estabilización de presión negativa de caldera, ley de regulación de dos posiciones o pulsos.

Bloqueo inicio caldera:

- - en caso de corte de energía;

- - con falta de aire para la combustión;

- - a una presión de gas aguas abajo de la válvula de cierre principal un 30 % inferior o superior al valor nominal;

- - en caso de violación de la estanqueidad de las válvulas del quemador;

- - en caso de mal funcionamiento de la purga y eliminación de productos de combustión (apagado del extractor de humos, ventilador);

- - en ausencia del vacío necesario;

- - con aumento o disminución del caudal de agua en la caldera por encima o por debajo del valor admisible;

- - cuando la temperatura sube a la salida de la caldera.

- Bloqueo del suministro de gas al quemador principal en ausencia de llama del quemador piloto.

- Parada de protección del quemador de la caldera, si el combustible no se enciende durante su encendido en un período de tiempo no superior a 3 s

Parada de protección del quemador de la caldera en condiciones de trabajo en los siguientes casos:

- - cuando se apaga la llama controlada; - en caso de corte de energía;

- - cuando la presión del gas aguas abajo de la válvula de cierre principal es inferior o superior en más de un 30 % al valor nominal;

- - con falta de aire para la combustión;

- - en caso de mal funcionamiento de la purga y eliminación de productos de combustión (apagado del extractor de humos, ventilador);

- - en ausencia del vacío necesario;

- - cuando la temperatura sube a la salida de la caldera;

- - cuando el caudal de agua a través de la caldera sube o baja por encima o por debajo del valor admisible.

El dispositivo de quemadores para la ejecución "Modo-1-01"

1- Primera válvula

1- Primera válvula

2- Válvula de seguridad normalmente abierta

3- Segunda válvula

4- Válvula piloto

5- Accionamiento de compuertas de gas y aire

6- Ventilador de aire

7- Compuerta de aire

8- Transformador de encendido

9- Compuerta de gas

Nota: El ventilador del extractor de humo no se muestra condicionalmente

Esquema de conexiones externas de KSU Mode-1-01 (haga clic para ver en tamaño completo)

01.12.2019

regresar

Objeto de automatización

El equipo de calderas como objeto de regulación es un sistema dinámico complejo con muchos parámetros de entrada y salida interrelacionados. La automatización de las salas de calderas se complica por el hecho de que la velocidad de los procesos tecnológicos en las unidades de vapor es muy alta. Los principales valores ajustables incluyen:

- caudal y presión del refrigerante (agua o vapor);

- vacío en el horno;

- nivel en el tanque de nutrientes;

- En los últimos años, se han impuesto mayores requisitos ambientales sobre la calidad de la mezcla de combustible preparada y, como resultado, sobre la temperatura y composición de los productos de escape de humo.

Automatización de equipos de calderas.

El mercado moderno está ampliamente representado tanto por instrumentos y dispositivos individuales como por kits de automatización nacionales y extranjeros para calderas de vapor y agua caliente. Las herramientas de automatización incluyen:

- equipo de control de encendido y la presencia de una llama, que inicia y controla el proceso de combustión del combustible en la cámara de combustión de la unidad de caldera;

- sensores especializados (medidores de tiro y presión, sensores de temperatura y presión, analizadores de gases, etc.);

- actuadores (válvulas de solenoide, relés, servoaccionamientos, convertidores de frecuencia);

- paneles de control para calderas y equipos de calderas en general (paneles, pantallas táctiles);

- armarios de distribución, líneas de comunicación y alimentación.

Al elegir los medios técnicos de control y monitoreo, se debe prestar la máxima atención a la automatización de la seguridad, que excluye la ocurrencia de situaciones de emergencia y emergencia.

Sala de calderas automatizada

Las salas de calderas automatizadas deben operar continuamente sin personal de servicio con un cambio suave en el suministro de gas a los quemadores de la caldera, que se indica mediante el encendido de su bombilla en el escudo.

Las salas de calderas automatizadas cercanas se combinan en grupos de 5 a 20 salas de calderas. Cada arbusto es atendido por una estación de despacho ubicada en una de las salas de calderas de este arbusto o en una habitación separada. El sistema de alarma de la automatización es eléctrico. Se envía una señal de falla por cable al panel de control ubicado en la sala de control.

Cada sala de calderas automatizada debe estar provista de comunicación telefónica con la sala de control del clúster, para lo cual se puede utilizar un canal a través del cual se transmite automáticamente la información de emergencia.

En las salas de calderas automatizadas, el sistema de calefacción se repone con agua manualmente. Al mismo tiempo, se controla adicionalmente el funcionamiento de la sala de calderas. Si el sistema no se repone con agua durante mucho tiempo, la automatización apaga las calderas cuando el nivel cae por debajo del nivel permitido.

La puesta en marcha de una sala de calderas automatizada debe comenzar con la verificación de la documentación del trabajo realizado, incluidos los ocultos, y el ajuste de la combustión de gas mediante válvulas de aire proporcionales con la válvula principal cerrada.

El mantenimiento de las salas de calderas automatizadas lo realiza el personal de servicio de la sala de control, quien es responsable de todo el equipo de la sala de calderas y la eficiencia de su funcionamiento.

En las salas de calderas completamente automatizadas, que funcionan sin personal de mantenimiento permanente, se envía una señal de mal funcionamiento a la sala de control.

La práctica de operar salas de calderas automatizadas controladas desde un centro de control central ha demostrado que su personal debe conocer perfectamente los sistemas de dispositivos automáticos de las salas de calderas controladas por este punto, las reglas para detener y encender calderas automatizadas.

Antes de la puesta en marcha de una sala de calderas automatizada, la organización, el propietario de la sala de calderas, debe presentar un certificado de cumplimiento de todos los requisitos para las salas de calderas especificados en el cap.

En las condiciones de envío de mantenimiento de salas de calderas automatizadas, el principio de bloque de construir un esquema de automatización tiene ciertas ventajas. En caso de falla de cualquiera de los bloques, se puede reemplazar rápida y fácilmente por uno reparable.

Para garantizar el funcionamiento sin problemas de las calderas automatizadas, es necesario su mantenimiento preventivo. Los trabajos de mantenimiento preventivo se realizan de acuerdo con las instrucciones y cronogramas que regulan la naturaleza, volumen y frecuencia de los trabajos realizados. Las instrucciones de funcionamiento de las salas de calderas automáticas deben redactarse de tal manera que, mediante una prevención debidamente organizada, prácticamente se excluya la posibilidad de accidentes.

El objetivo principal de una inspección preventiva de una sala de calderas automatizada es identificar y eliminar fallas implícitas en la automatización de seguridad.

En la tubería de gas que alimenta la sala de calderas automatizada, se debe instalar un filtro de gas de impurezas mecánicas.

Para regular y optimizar el funcionamiento de las unidades de calderas, los medios técnicos comenzaron a utilizarse incluso en las etapas iniciales de automatización de la industria y la producción. El nivel actual de desarrollo en esta área puede aumentar significativamente la rentabilidad y confiabilidad de los equipos de calderas, garantizar la seguridad y la intelectualización del trabajo del personal de mantenimiento.

Protocolos de comunicación

La automatización de instalaciones de calderas basadas en microcontroladores minimiza el uso de líneas de alimentación de control y conmutación de relés en el circuito funcional. Para conectar los niveles superior e inferior del sistema de control automatizado, transferir información entre sensores y controladores, traducir comandos a actuadores, se utiliza una red industrial con una interfaz específica y un protocolo de transferencia de datos. Los estándares más extendidos son Modbus y Profibus. Son compatibles con la mayor parte de los equipos utilizados para automatizar instalaciones de calefacción. Se distinguen por altas tasas de confiabilidad de la transferencia de información, principios de funcionamiento simples y comprensibles.